Хонингование что это

Хонингование - это... Что такое Хонингование?

Хонингование — вид абразивной обработки материалов с применением хонинговальных головок (хонов). В основном применяется для обработки внутренних цилиндрических поверхностей путём совмещения вращательного и возвратно-поступательного движения хона с закреплёнными на нём раздвижными абразивными брусками с обильным орошением обрабатываемой поверхности смазочно-охлаждающей жидкостью. Один из видов чистовых и отделочных обработок резанием. Позволяет получить отверстие с отклонением от цилиндричности до 5 мкм и шероховатостью поверхности Ra=0,63÷0,04.

Хонингование наружных поверхностей осуществляется на специализированных станках (горизонтально-хонинговальных) или модернизированных (шлифовальных, горизонтально-расточных), производительность при этом по сравнению с суперфинишированием в 2—4 раза выше вследствие бо́льшего количества брусков и бо́льших давлений.

Области применения хонингования

Обработка отверстий в различных деталях в том числе в деталях двигателя (отверстий блоков цилиндров, гильз цилиндров, отверстий кривошипной и поршневой головок шатунов, отверстий шестерен) и т. д. Хонинговочная сетка является побочным эффектом этого высокоточного метода шлифования. По её характеру можно судить о правильности обработки, точности соблюдения технологии. Особенно это актуально при работе ручным инструментом. Она также способствует лучшему смазыванию при работе пары трения . При обработке хонингованием обеспечивается стабильное получение точных отверстий и требуемых параметров шероховатости обработанной поверхности.

Особенности хонингования

Возвратно-поступательное движение хона с постоянным давлением бруска или постоянной скоростью радиальной подачи.

Инструменты и станки для хонингования

Ручная хонинговальная головка закреплённая в патроне ручной дрели.От специализированных хонинговальных станков до ручного инструмента.

Смазочно-охлаждающие жидкости для хонингования

При обработке деталей из стали и чугуна применяют керосин или смесь керосина с веретённым маслом (10 %—20 %). При использовании алмазных хонинговальных брусков часто применяют в качестве СОЖ обычную воду, в которую добавляют различные (как правило синтетические) вещества предотвращающие коррозию обрабатываемой детали и самого станка. Использование водных растворов обусловлено более высокой теплоемкостью воды (по сравнению с маслами и керосином), а следовательно и более интенсивным отводом тепла, что является одним из важнейших требований предъявляемых к СОЖ. При этом водные растворы более экологичны и менее вредны для оператора станка.

Значение хонингования

Высокопроизводительный процесс, позволяющий получить качественные поверхности с 6—5 квалитетом точности и шероховатостью поверхности Ra 1,6—0,1

Литература

- Под ред. Орлова П. Н. Краткий справочник металлиста. — М.: Машиностроение, 1986. — С. 960.

См. также

- Механическая обработка

- Отклонение от круглости

- Шлифование

Хонингование

Хонингование применяют для получения отверстий высокой точности и малой шероховатости, а также для создания специфического микропрофиля обработанной поверхности в виде сетки. Такой профиль необходим для удержания на стенках отверстия смазки при работе машины (например, двигателя внутреннего сгорания). Чаще обрабатывают сквозные и реже ступенчатые отверстия, как правило, неподвижно закрепленных заготовок.

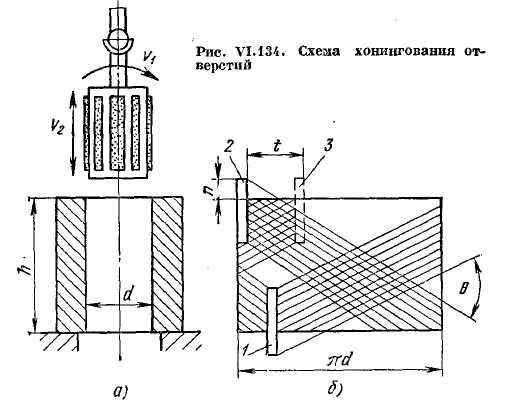

Рис. 90 Схемы хонингования отверстий

Поверхность заготовки обрабатывают мелкозерпистыми абразивными брусками, которые закрепляют в хонинговальной головке (хоне), являющейся режущим инструментом. Инструмент вращается и одновременно движется возвратно-поступательно вдоль оси обрабатываемого отверстия цилиндра высотой h (рис. 90, а). Соотношение скоростей v1 и v2 указанных движений составляет 1,5—10,0 и определяет условия резания. Скорость v1 для стали составляет 45—60, а для чугуна и бронзы — 60—75 м/мин.

Описываемая схема обработки по сравнению с внутренним шлифованием имеет преимущества: отсутствует упругий отжим инструмента, реже наблюдаются вибрации, более плавная работа.

Сочетание движений v1 и v2 приводит к тому, что на обрабатываемой поверхности появляется сетка микроскопических винтовых царапин — следов перемещения абразивных зерен. Угол 0 пересечения этих следов зависит от соотношения скоростей. Поэтому необходимый вид сетки на поверхности отверстия можно получать в ходе хонингования. На рис. 90, б дана развертка внутренней цилиндрической поверхности заготовки и схема образования сетки.

Крайние нижнее 1 и верхнее 2 положения абразивных брусков устанавливают так, чтобы у инструмента создавался перебег п. Он необходим для того, чтобы образующие отверстия получались прямолинейными и оно имело бы правильную геометрическую форму. Совершая вращательное движение, абразивные бруски при каждом двойном ходе начинают резание с новых положений 3 хода с учетом смещения t по углу. Поэтому исключается наложение траекторий абразивных зерен.

Вид сетки на обрабатываемой поверхности можно изменить дополнительными колебательными движениями, сообщаемыми инструменту механическим вибратором (вибрационное хонингование). Траектория абразивных зерен представляет собой сложную гипоциклическую кривую. Поэтому на обработанной поверхности возникают как бы две сетки, соответствующие черновому и чистовому хонингованию.

Абразивные бруски всегда контактируют с обрабатываемой поверхностью, так как могут раздвигаться в радиальных направлениях механическими, гидравлическими или пневматическими устройствами. Давление брусков должно контролироваться. Минимальное давление возникает при ультразвуковом хонинговании. В этом случае уменьшается засаливание брусков, так как частицы снятого металла легче отделяются от абразивов.

Хонингованием исправляются такие погрешности предыдущей обработки, как овальность, конусообразность, нецилиндричность и др., если общая величина снимаемого слоя не превышает 0,01—0,2 мм. Погрешности же расположения оси отверстия (например, увод ее или криволинейность) этим методом не исправляются, так как режущий инструмент самоустанавливается по отверстию. Это достигается шарнирным закреплением инструмента в шпинделе, которое может передать только вращательное движение.

Наиболее распространены две схемы процесса хонингования, отличающиеся друг от друга методом осуществления разжима (радиальной подачи) абразивных брусков: 1) с постоянным номинальным давлением брусков на заготовку; 2) с дозированной радиальной подачей брусков на каждый двойной ход головки. Первую схему применяют чаще.

Различают предварительное и чистовое хонингование. Предварительное хонингование используют для исправления погрешностей предыдущей обработки, а чистовое — для получения малой шероховатости поверхности.

Хонинговальные бруски изготовляют из электрокорунда или карбида кремния, как правило, на керамической связке. Для чистового хонингования хорошие результаты дают бруски на бакелитовой связке. Используют бруски зернистостью 3—8, а также М20 и М28. Все шире применяют алмазное хонингование, главное преимущество которого состоит в эффективном исправлении погрешностей геометрической формы обрабатываемого отверстия.

Бруски закрепляют в державках хона приклеиванием ацетоно-целлулоидным клеем или жидким стеклом. Державки располагают равномерно по цилиндрической поверхности хонинговальной головки. Конструкции головок предусматривают расположение в них механизма радиального перемещения державок с брусками. Кроме того, головки имеют устройства для регулирования положения брусков.

Число брусков в хонинговальной головке должно быть кратно трем. Поэтому в головке всегда найдутся три бруска, которые будут обрабатывать реальную поверхность отверстия, имеющего погрешности формы от предыдущей обработки, и превращать ее в поверхность, близкую к круговому цилиндру.

Хонингование производят при обильном охлаждении зоны резания. Смазочно-охлаждающими жидкостями являются керосин, смесь керосина (80—90%) и веретенного масла (20—10%), а также водно-мыльные эмульсии. Жидкости способствуют удалению абразивных зерен, оставшихся в порах обрабатываемых поверхностей.

Для хонингования используют одно- и многошпиндельные станки. Некоторые станки оснащают устройствами, позволяющими измерять на ходу обрабатываемое отверстие и выключать станки по достижении необходимого размера отверстия.

Что такое хонингование и как произвести его своими руками

Содержание

- Зачем делать хонингование

- Хонингование своими руками

- Видео

Хонингование цилиндров – завершающий этап капитального ремонта двигателя автомобиля, им завершается расточка гильз цилиндров. Цель проведения данной операции – уменьшение шероховатости поверхности гильз после расточки. Благодаря хонингованию существенно продляется срок службы мотора до следующего капремонта.

Зачем хонинговать двигатель

По мере естественного износа детали силового агрегата утрачивают свою первоначальную форму. Это, в первую очередь, касается гильз: их стенки искривляются и они принимают конусообразную или бочкообразную форму, а в поперечном сечении цилиндры становятся овальными. Помимо этого, на их стенках возможно образование царапин и задиров.

Все эти факторы отрицательно сказываются на состоянии блока цилиндров:

- ухудшается компрессия;

- растет расход горючего и масла;

- двигатель перестает развивать полную мощность.

Чтобы вернуть его к жизни, требуется капитальный ремонт. Если своевременно не выполнить его, такое состояние гильз отрицательно отразится на состоянии других узлов двигателя, и потребуется не только ремонт блока, но и куда более затратные мероприятия, вплоть до замены всего кривошипно-шатунного механизма.

Комплекс ремонтных мероприятий состоит из нескольких этапов: вначале производится расточка гильз до следующего ремонтного размера (если капремонт ранее не производился, то расточка осуществляется до первого ремонтного размера). При этом обязательно оставляют небольшой припуск (0,1 – 0,15 мм) для финишной обработки цилиндров. Для того чтобы придать расточенным гильзам правильную форму и максимально уменьшить шероховатость стенок, проводят хонингование.

Плосковершинное хонингование предпочтительнее других операций по доводке, таких как притирка и шлифование, поскольку дает лучшие результаты, как по точности, так и по эффективности.

Хонингование позволяет в несколько раз сократить процесс обкатки блока цилиндров, ведь расточка – это серьезное вмешательство, после которого требуется довольно длительная обкатка. Как результат – уменьшается износ других деталей блока. Помимо этого, повышается компрессия, снижается расход масла, а в картер прорывается меньше отработавших газов. Наконец, после хонингования на стенках гильз образуется малозаметная сетка, удерживающая некоторое количество моторного масла, а обильная смазка трущихся деталей – это залог исправной работы всего двигателя. На видео хорошо видны результаты проделанной работы.

Хонингование цилиндров своими руками

Если расточка цилиндров – задача, требующая наличия специального оборудования, и справиться с ней в гаражных условиях невозможно, то выполнить плосковершинное хонингование вполне возможно и своими руками, хотя в условиях автомастерской данная процедура, разумеется, осуществляется на станке.

Процесс хонингования проходит в два этапа. На первом этапе применяется инструмент для хонингования с крупнозернистым абразивом. С его помощью проводится черновая обработка, в процессе которой снимается верхний дефектный слой металла с гильз цилиндров, выравнивается их форма и удаляются крупные шероховатости.

Второй этап – финишная обработка. Хонингование блока цилиндров выполняется мелким абразивом, позволяющим выполнять работу с высокой точностью. При желании можно дополнительно выполнить обработку абразивной пастой, чтобы добиться максимальной гладкости гильз. По окончании второго этапа хонингования, необходимо тщательно промыть весь двигатель, чтобы удалить металлическую пыль, стружки и остатки полировочных материалов.

Детально с процессом хонингования блока цилиндров двигателя своими руками можно ознакомиться на видео.

Оцените полезность статьи!Хонингование как оно есть

Хонингование -один из методов высокоточной обработки отверстий.

Хонингование - это обработка материалов резанием, где в качестве резцов выступают зерна алмаза. Хонингование - это достаточно производительный процесс. Скорость съема припуска при хонинговании может достигать 2000 см3 в час, что соизмеримо с чистовым точением и шлифованием. При этом хонингование обеспечивает минимальную шероховатость поверхности и цилиндричность отверстия до долей микрона. При выборе метода обработки отверстия предпочтение может быть отдано хонингованию по следующим причинам.

• Базой при хонинговании является обрабатываемое отверстие, т.е. не требуется создание в детали другой базовой поверхности и деталь не вращается. В то время как для шлифования или расточки отверстия необходимо закрепить и сориентировать деталь по отношению к инструменту, а для этого нужна другая база. А с появлением другой базы сразу появляются проблемы по обеспечению точности обработки, т.е. нужен прецизионный станок, специальное приспособление, а также достаточная жесткость системы «станок - приспособление - инструмент - деталь». Себестоимость обработки отверстия возрастает, т.к. возникают дополнительные затраты на изготовление приспособления и амортизацию дорогостоящего прецизионного станка.

• При хонинговании инструмент оказывает на обрабатываемую поверхность несоизмеримо меньшее удельное давление, чем при шлифовании, и поэтому структура поверхностного слоя подвержена меньшим изменениям. Незначительное удельное давление позволяет обрабатывать тонкостенные детали с высокой точностью.

• При хонинговании в зоне резания температура неизмеримо меньше, чем при шлифовании, что также имеет меньшее влияние на структуру поверхностного слоя. • При хонинговании происходит автоматическое исправление отклонений от- верстия от правильной геометрической формы, что позволяет получить более точное отверстие, чем при шлифовании.

• За счет более широкой номенклатуры хонинговальных брусков по сравнению со шлифовальными кругами имеется возможность точнее решить задачу по достижению технических требований.

• При хонинговании возможно создание определенного микрорельефа поверхности, а именно: необходимый угол встречи рисок, определенное соотношение опорных поверхностей и впадин (плосковершинное хонингование), вскрытие графитовых зерен в чугуне и достижение наименьшей шероховатости поверхности. Все это недостижимо при шлифовании или расточке.

Есть группы деталей, которые подлежат только хонингованию, например, цилиндры штанговых насосов, у которых соотношение длины и диаметра отверстий 100 и более. При обработке цилиндров в блоках автомобильных двигателей хонингованию также нет альтернативы, т.к. требуется создание определенного микрорельефа маслоудерживающей поверхности и вскрытие графитовых зерен. Итак, если мы выбрали хонингование и перед нами стоит задача получить максимально возможную точность отверстия по овальности, конусности и прямолинейности, то мы должны обеспечить соответствующие нашей задаче условия.

Условие первое. Хорошо подготовленный, выхоженный инструмент. Это значит, что все части хонинговального инструмента, находящиеся в соприкосновении с поверхностью обрабатываемого отверстия, должны по всей длине прилегать к поверхности отверстия и быть максимально параллельными друг к другу. Это достигается выхаживанием хонинговального инструмента.

Условие второе. Чистая СОЖ. СОЖ или хонинговальное масло должно быть чистое, обеспечивающее максимальное вымывание из зоны резания шлама из остатков абразива, связки и материала детали. СОЖ должна обильно омывать зону резания и охлаждать деталь до комнатной температуры. СОЖ должна быть хорошо очищена. Наилучшим способом очистки СОЖ является турбосепарация с охлаждением до заданной температуры. Другие виды очистки: фильтрация через фильтратрон, магнитная сепарация или очистка бесконечной бумажной лентой все-таки пропускают твердые частицы шлама размером до 5 микрон. А наша задача - обеспечить точность отверстия в один микрон и лучше.

Условие третье. Оптимальное усилие давления бруска на обрабатываемую поверхность. Необходимо поймать режим, при котором идет удовлетворительное резание при минимальном давлении бруска на по- верхность отверстия.

Условие четвертое. Оптимальный зажим обрабатываемой детали в удерживающем приспособлении. Это условие особенно касается тонкостенных деталей. Здесь надо соблюдать правило: «Держать как воробушка, чтобы не задушить, но и не упустить». Приспособление для удержания детали от проворота и от осевого перемещения не должно деформировать деталь и одновременно должно компенсировать деформацию детали от воздействия на нее хонинговального инструмента.

- ОБЛАСТИ ПРИМЕНЕНИЯ ХОНИНГОВАНИЯ

- АЛМАЗНОЕ ХОНИНГОВАНИЕ

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453