Кшм что это такое

Кривошипно-шатунный механизм двигателя КШМ

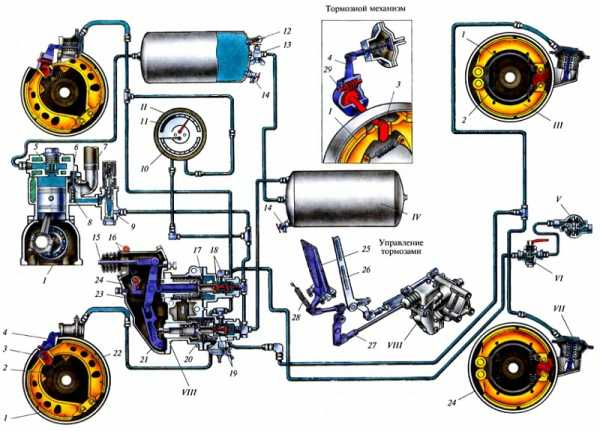

Ищем двух авторов для нашего сайта, которые ОЧЕНЬ хорошо разбираются в устройстве современных автомобилей.Обращаться на почту [email protected].При контролируемом сгорании топлива в ДВС автомобиля поршням придается возвратно поступательное движение. Для преобразования его в крутящий момент служит узел КШМ – кривошипно-шатунный механизм, шарнирно закрепленный к поршням и коленвалу. Основных неисправностей немного, но для устранения требуется полная разборка двигателя.

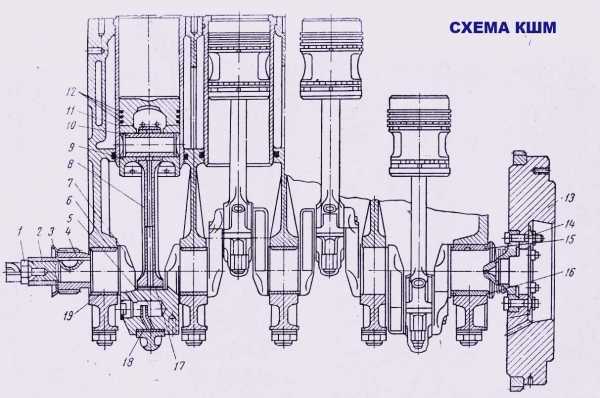

Конструкция КШМ

В отличие от прочих агрегатов автомобиля конструкция механизма кривошипно-шатунного условно включает в себя часть поршневой группы и коленчатый вал. Состоит КШМ из подвижных деталей и неподвижных элементов. Одну или несколько степеней свободы имеют:

- шатун и поршень;

- кольца компрессионные, стопорные и маслосъемные;

- палец поршневой и кольцо стопорное;

- вкладыши, болт крепежный и крышка шатуна;

- маховик и коленвал;

- противовес и шейки шатунные, коренные;

- вкладыши.

К неподвижным элементам относятся головка и блок цилиндров.

В зависимости от конструкции ДВС и количества цилиндров кинематика кривошипно шатунного механизма несколько видоизменяется:

- в рядном двигателе плоскость коленвала и цилиндров полностью совпадает;

- в VR-образном моторе происходит смещение на угол 15 градусов;

- в W-образном приводе величина смещения достигает 72 градусов.

Другими словами, в рядном двигателе рабочий цикл осуществляется поочередно 4-мя цилиндрами, что позволяет равномерно распределить нагрузки на коленвал. Для достижения компактных размеров ДВС модификации с большим количеством цилиндров размещаются V-образно. Что так же позволяет смягчить нагрузки на коленвал за счет гашения части энергии.

Чтобы характеристика кривошипно шатунного механизма была стабильной в момент перегрузок (высокая температура, большое давление и обороты, трудности с подачей смазки), вместо шариковых/роликовых подшипников применяются элементы скольжения с шатунными и коренными вкладышами. Неравномерность угловых скоростей вала в отдельных циклах сглаживается массивным маховиком за счет инертности этой детали.

Принцип действия и назначение

В отличие от электродвигателя принцип действия КШМ в двигателях внутреннего сгорания значительно сложнее:

- поршни поочередно выталкиваются из цилиндров при воспламенении топливной смеси;

- внутри них шарнирно закреплены шатунные детали сложной конфигурации;

- коленчатый вал имеет ответную посадочную поверхность П-образного типа для нижней головки шатуна, что обеспечивает смещение от оси вращения вала;

- за счет фиксированного расстояния между поршнем и коленвалом шатун описывает амплитуду в виде восьмерки, за счет чего и преобразуется поступательное движение с цилиндров в крутящий момент на валу.

Основное назначение расходных элементов КШМ (вкладыши, втулки, кольца) заключается в увеличении эксплуатационного ресурса этого узла. Поскольку число цилиндров достигает 16 штук в современных авто, устройство и работа механизма КШ должна быть идеально сбалансирована.

Поломки и проблемы кривошипно-шатунного механизма

Практически все детали КШМ являются парами трения, что наглядно подтверждает схема кинематики привода автомобиля. Если диагностика данного механизма привода внутреннего сгорания выявила неисправности, необходим капитальный ремонт двигателя, так как производится его полная разборка.

Технические особенности неисправностей КШМ заключаются в износе деталей трения. Основными поломками являются:

- залегшие кольца на поршнях – из-за высокой выработки металла появляется люфт, возникает перекос и поршень заклинивается внутри цилиндра;

- износ пальцев поршневых – вместо фиксированного размера между коленвалом/поршнем расстояние получается плавающим, изменяются характеристики крутящего момента;

- выработка поршневой группы – стачивается зеркало цилиндра или поверхность поршня, меняются характеристики ДВС;

- износ подшипников – шатунные или коренные вкладыши сточились, возникают ударные нагрузки на вал.

Основными причинами неисправностей становятся длительные нагрузки, отсутствие ТО, низкое качество смазки или выработка ресурса привода.

Залегание колец поршневых

Указанные неисправности кривошипно шатунного механизма диагностируются по признакам:

- перебои в работе мотора;

- постоянное уменьшение в картере уровня смазки;

- отработанные газы принимают синий оттенок.

Поломка не может устраняться в домашних условиях, так как необходима высокая квалификация мастера и полная разборка двигателя.

Износ поршней и пальцев

Эти конкретные неисправности кривошипно шатунного механизма выявляются по следующим признакам:

- пальцы – независимо от режима работы мотора в верхней части блока цилиндров слышен звонкий стук, пропадающий при выкручивании свечи, увеличивающийся при наборе оборотов валом;

- поршни – выхлоп синего цвета, аналогичный предыдущему случаю стук, но только на холостых оборотах, после прогрева обычно исчезает.

После диагностики этой неисправности в обязательном порядке требуется капремонт ДВС.

Износ подшипника шатунного и коренного

Неизбежно потребуется ремонт кривошипно шатунного механизма при выработке ресурса подшипников, о котором свидетельствуют следующие факторы:

- подшипник шатуна – сигнальная лампа извещает о недостаточном давлении смазки, стук глухой, плавающий, идет из средней части блока цилиндров;

- подшипник коренной – сигнальная лампа горит, свидетельствуя о низком давлении масла, в нижней части блока цилиндров возникает глухой стук.

По аналогии с предыдущими вариантами без капремонта обойтись не получится.

Способы диагностики КШМ

Вышеуказанные методики выявления причин не являются высокоточными. Служат поводом для поездки на СТО, где может быть произведено квалифицированное диагностирование кривошипно комбинированного механизма мастерами, обладающими необходимым опытом и практикой работ. Они имеют чертеж кинематики с точными размерами, допусками и посадками. Обладают необходимым для этого оборудованием.

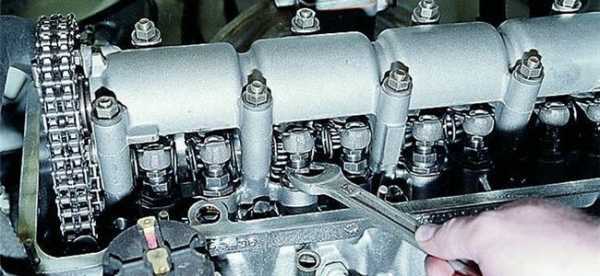

Предварительная на определение стуков

Поскольку ремонт кривошипно шатунного механизма относится к дорогостоящим операциям капремонта двигателя, на начальном этапе мастер СТО позиционирует стуки и шумы внутри блока цилиндров. Для этого используется стетоскоп (обычно модификация КИ-1154 производителя Экранас). Технология исследований выглядит следующим образом:

- рабочая поверхность стетоскопа прислоняется к стенкам БЦ на разных уровнях (в рабочей зоне подшипников шатунных и кривошипных);

- двигатель прогревается до температуры ОЖ 75 – 80 градусов;

- обороты увеличиваются вначале плавно, затем режим работ изменяется резко;

- стуки прослушиваются лишь при возникновении зазора больше 0,1 – 0,2 мм.

Характер стука заметен исключительно профессионалу:

- поршни о цилиндр издают звуки щелкающие, на холодном двигателе;

- звонкий звук металл о металл при резком увеличении оборотов издает поршневой палец, реже при неправильно выставленном (опережение) угле зажигания;

- коренные подшипники звучат в низкой тональности;

- звук подшипников шатунных немного резче.

Внимание: Данная методика диагностики так же не является окончательной. Позволяет мастеру выявить наличие имеющихся дефектов с гарантией, что разбирать ДВС все же необходимо для замены расходных элементов.

Измерение суммарных зазоров в сопряжениях

Обычно техническое обслуживание кривошипно шатунного механизма осуществляется с помощью установки КИ-11140 для определения зазора в КШМ.

При этом не нужно снимать поддон картера и запускать мотор. Измеряются зазоры в головках шатуна суммарно:

- поршень диагностируемого цилиндра позиционируется в верхней «мертвой точке»;

- коленвал стопорится, устройство фиксируется на месте форсунки;

- шток упирается с натягом в дно поршня, зажимается винтом;

- установка компрессора подсоединяется к штуцеру, создается вакуум -0,06 МПа и давление такой же величины;

- после 2 – 3 циклов подачи указанного давления и вакуума стабилизируются показания индикатора;

- затем индикатор настраивается на отметку «0» в надпоршневом пространстве при давлении;

- после чего, в него подается отрицательное давление.

Суммарные зазоры измеряют минимум три раза, выводят среднее значение, сравнивают с допустимой нормой эксплуатации из таблиц.

Определение объема газа, прорывающегося в картер

Не пригодна к эксплуатации существующая сборка кривошипно шатунного механизма авто, если проверка прорывающихся газов выявила большее его количество в картере. Измерения производятся прибором КИ-4887-И следующим способом:

- газорасходомер подключается в полость картера и к глушителю или вакуумной установке;

- двигатель включается в режим «под нагрузкой»;

- прорывающиеся газы изменяют показания прибора на величину их объема, проходящего в единицу времени.

При значительном износе ДВС расход может превышать 120 л/мин, требуются дополнительные регулировки расходомера. После отсоединения системы вентилирования картера все дополнительные отверстия необходимо закрыть заглушками/пробками.

Схема подключения газового расходомера КИ-4887-11

Схема подключения газового расходомера КИ-4887-11Измерение давления масла

Эксплуатируемая сборка кривошипно шатунного механизма считается пригодной к использованию, если проверка давления масла удовлетворяет норме. Измерения проводятся прибором КИ-5472, состоящим из рукава и манометра:

- штатный манометр скручивается с маслофильтра;

- на его место крепится прибор;

- двигатель прогревается до 70 – 80 градусов;

- фиксируется значение магистрального давления при оборотах холостого хода.

Предельно простое общее устройство системы смазки и прибора КИ позволяет снизить время диагностики.

Для ДВС карбюраторного типа считается нормальной компрессия в пределах 0,7 МПа. Поэтому в некоторых случаях диагност СТО измеряет компрессию прогретого двигателя. При этом разница показаний цилиндров не может превышать 0,1 МПа.

Технология ремонта

Основное назначение капремонта КШМ – восстановление ресурса поршневой группы и коленчатого вала. Для этого реставрируются посадочные места, заменяются пальцы, вкладыши.

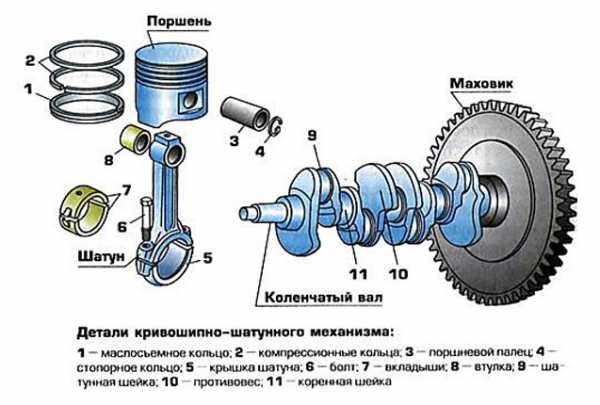

Поршни и пальцы

Поршень, условно входящий в кривошипно шатунный механизм двигателя авто, изготавливается из алюминиевых сплавов. Палец создан из легированной стали, изнашивается меньше.

У поршней восстанавливается зеркало, геометрия канавок для колец и бобышек, внутри которых находится палец. Размеры поршневого пальца подбираются при температуре воздуха в мастерской 20 градусов в зависимости от размерной группы поршня.

Ремонт шатунов

В основном изготавливают шатуны из стали 40Г, 40Х или ст45, характерными дефектами считаются:

- выработка металла посадочных мест;

- износ отверстий;

- изменение геометрии (скручивание и изгиб).

Выбраковывают кинематический элемент механизма при аварийном изгибе, поломке и раскрытии трещин. В остальных случаях изгибы и скручивание устраняют при нагреве до 500 градусов для снятия внутренних напряжений. Посадочные поверхности фрезеруются, затем шлифуются до следующего ремразмера.

После чего, работа кривошипно шатунного механизма вновь удовлетворяет требованиям регламента ГОСТ. Запрещено удалять слой металла больше 0,2 – 0,4 мм для дизелей, карбюраторных ДВС, соответственно. В противном случае нарушается кинематическая схема узла.

Реставрация коленвала

Основными нюансами ремонта коленчатого вала являются:

- деталь изготавливается из магниевого чугуна высокопрочного, сталей ДР-У, 50Т, 40Х или ст45;

- основными дефектами становятся изгиб и выработка стали посадочных мест;

- реже изнашиваются шпоночные канавки, повреждаются резьбы, раскрываются трещины;

- ремонтопригодной считается сборка кривошипно шатунного механизма с выработкой посадочных поверхностей и поврежденными резьбами;

- трещины более 3 мм приводят к отбраковке коленвала.

После промывки масляных каналов и наружных поверхностей изделие исследуется дефектоскопом. Выработку восстанавливают наплавлением Св-18ХГСА проволоки с проточкой под ремонтные параметры. Шпоночные канавки фрезеруют с заданной чистотой обработки. При этом должна соблюдаться схема установки шестеренок.

После шлифовки коленвал балансируют на динамической установке БМ-У4 либо КИ-4274.

Таким образом, кривошипно шатунный механизм КШМ проще и дешевле поддерживать в работоспособном состоянии. Для этого нужно своевременно проходить ТО и обращаться в сервис к специалистам при малейшем постороннем звуке в блоке цилиндров. В этом случае, даже капремонт обойдется дешевле.

Если у вас возникли вопросы - оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на нихКривошипно-шатунный механизм

Категория:

Крановщикам и стропальщикам

Кривошипно-шатунный механизм

Для чего служит кривошипно-шатунный механизм?

Кривошипно-шатунный механизм служит для преобразования возвратно-поступательного движения во вращательное, и наоборот.

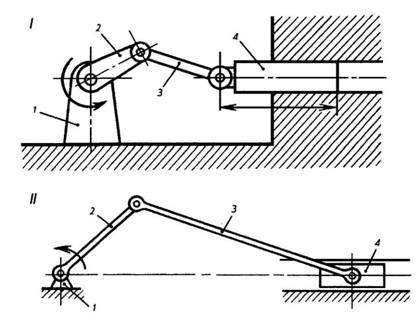

Из скольких звеньев состоит кривошипно-шатунный механизм?

Кривошипно-шатунный механизм состоит из четырех звеньев: стойки, кривошипа, шатуна и поршня. Если ведущим звеном является поршень, то в криво-шипно-шатунном механизме происходит преобразование возвратно-поступательного движения во вращательное. Если же ведущим звеном является кривошип, то механизм преобразует вращательное движение кривошипа в возвратно-поступательное движение поршня (например, механизм поршневого насоса и т. п.).

—

На изучаемых автомобилях устанавливают V-образные, четырехтактные двигатели с жидкостным охлаждением. Двигатели 3M3-53-11 и ЗИЛ-130 (карбюраторные и газовые) с внешним смесеобразованием и принудительным воспламенением от электрической искры. Двигатель ЗИЛ-645 — дизельный, с внутренним смесеобразованием И’воспламенением от соприкосновения с нагретым в результате сильного сжатия воздухом.

Двигатели состоят из кривошипно-шатунного и газораспределительного механизмов и систем охлаждения, смазочной, питания, пуска и зажигания (у карбюраторных двигателей).

Кривошипно-шатунный механизм состоит из неподвижных (блока цилиндров, головки цилиндров, картера, поддона картера) и подвижных (поршней с пальцами и кольцами, шатунов, коленчатого вала с подшипниками, маховика) деталей.

Неподвижные детали. Блок цилиндров (рис. 1) является базовой деталью двигателя и представляет собой общую отливку с картером. В верхней части блока имеются отверстия для установки гильз цилиндров, расположенных в блоке в 2 ряда с углом развала 90°, что позволяет на одной шейке коленчатого вала устанавливать по 2 шатуна. Блок цилиндров двигателя 3M3-53-11 отливают из алюминиевого сплава, а двигателей ЗИЛ-130 и -645 — из серого чугуна. Нижняя часть отливки блока цилиндров является картером, в котором имеются постели для установки коленчатого вала и отверстия для распределительного вала.

Гильзы цилиндров, устанавливаемые на изучаемых двигателях,— мокрого типа (омываемые водой), изготавливают из серого легированного чугуна. Уплотнение гильз в нижней части осуществляется медным кольцом (у двигателя 3M3-53-11) или кольцами из маслобензостойкой резины (у двигателя ЭИЛ-130 кольца, у двигателя ЗИЛ-645 — 3: верхнее кольцо с конической наружной поверхность), нижние — круглого сечения). Для герметизации полостей цилиндров и жидкостной рубашки охлаждения кромки гильз выступают над верхней плоскостью блока на 0,02… 0,09 мм, что обеспечивает необходимое обжатие прокладки головки цилиндров по контурам гильз.

Рис. 1. Блок цилиндров V-образного двигателя: а — вид сверху; б — разрез; 1 —блок цилиндров; 2 — гильза цилиндра; 3 — рубашка охлаждения; 4— головка цилиндров; 5 — клапан; 6 — свеча зажигания; 7 — штанга толкателя; 8 — поршень; 9 — шатун; 10 — коленчатый вал

Головки цилиндров выполнены из алюминиевого сплава (у двигателей 3M3-53-11 и ЗИЛ-130) или чугуна (у двигателей ЗИЛ-645) по одной на каждый ряд цилиндров с вставными седлами и направляющими клапанор. Охлаждение головки цилиндров осуществляется жидкостью, циркулирующей во внутренней полости головки, которая вместе с внутренними полостями блока цилиндров составляет рубашку охлаждения 3 двигателя. Крепление каждой головки цилиндров к блоку у двигателя 3M3-53-11 осуществляется на шпильках 18-ю гайками (по 6 на каждый цилиндр), у двигателя ЗИЛ-130 — 17-ю болтами (по 5 на каждый цилиндр), у ЗИЛ-645 — 22-я болтами (по 7 на каждый цилиндр). Сверху головка цилиндров закрывается через прокладку крышкой. На правой крышКе двигателя ЗИЛ-645 имеется маслозаливная горловина.

Подвижные детали. Поршни имеют головку, бобышки для установки поршневого пальца и направляющую часть (юбку). На поршне делают кольцевые канавки для установки поршневых колец (рис. 2).

Рис. 2. Детали шатунио-поршневой группы двигателя ЗИЛ-130: 1 — маслосъемные кольца; 2 и 3 — осевой и радиальный расширители; 4 — чугунная вставка; 5 — компрессионные кольца; 6 — стопорное кольцо; 7— поршневой палец; 8 — поршень; 9 — шатун; 10— втулка; 11 — метка; 12 — шатунные вкладыши; 13 — крышка нижней головки шатуна

Поршни отливают из алюминиевого сплава. Направляющая часть поршней — разрезная. При сборке двигателей 3M3-53-11 и ЗИЛ-130 поршень устанавливают разрезом юбки в левую (по ходу автомобиля) сторону. На днище поршней двигателя ЗИЛ-645 имеется стрелка, которая при сборке с шатуном должна быть направлена в сторону, противоположную бобышке на поршневой головке шатуна, а при установке на двигатель должна быть направлена к развалу блока цилиндров.

Поршневые кольца изготовляют из серого чугуна (компрессионные) или стали (маслосъемные). Компрессионные кольца 5 имеют разрезы (замки). На поршнях устанавливаются по 2 (у двигателей 3M3-53-11 и ЗИЛ-645) или 3 (у двигателя ЗИЛ-130) компрессионных кольца и одно маслосъемное. Маслосъемные кольца изготовляют составными с пружинными расширителями: у двигателя ЗИЛ-130 маслосъемное кольцо состоит из двух стальных колец и имеет 2 расширителя — радиальный и осевой, у двигателя ЗИЛ-645 один расширитель — радиальный. Рабочая поверхность колец имеет хромовое покрытие.

Поршневые пальцы выполняют пустотелыми из стали и закрепляют в бобышках поршней при помощи стопорных колец. Этот способ крепления позволяет поршневому пальцу поворачиваться в головке шатуна и в бобышках поршня (плавающий палец).

Шатуны изготовляют из стали. Состоит шатун из стержня двутаврового сечения, верхней неразъемной и нижней разъемной головок. В верхнюю головку запрессовывают втулку. Крышка нижней головки шатуна крепится к нему двумя болтами. Переставлять крышки с одного шатуна на другой нельзя, так как шатуны с крышками обрабатывают совместно.

Коленчатый вал (рис. 3) имеет коренных и шатунных шейки, противовесы, фланец для крепления маховика. Осевая фиксация коленчатых валов обеспечивается упорными подшипниками. Противовесы служат для разгрузки коренных подшипников от действия центробежных сил. Для подвода смазки от коренных шеек к шатунным просверлены каналы. На носке вала крепится шестерня привода распределительного вала.

На каждой из четырех шатунных шеек, расположенных под углом 90°, устанавливают по 2 шатуна: один — левого, а другой — правого ряда цилиндров, номера которых указаны на схеме. Вкладыши подшипников коренных шеек изготавливают из стальной ленты, внутреннюю (рабочую) поверхность которой покрывают тонким слоем антифрикционного сплава. У двигателей 3M3-53-11 и ЗИЛ-130 внутренняя поверхность вкладышей изготовлена из высокооловянистого алюминия. Вкладыши двигателя ЗИЛ-645 — трехслойные, с внутренней поверхностью из свинцовистой бронзы.

Рис. 2.3. Кривошипно-шатунный механизм: а — детали: б — схема расположения шатунов; 1 — болт; 2— шайба; 3 — шкив; 4 — пылеотражатель; 5 — кольцо манжеты; 6 — маслоотражатель; 7 — распределительная шестерня; 8— шестерня привода масляного насоса; 9 — коленчатый вал; 10 и 29 — вкладыши подшипников нижней головки шатуна; 11— шатунный болт; 12 — шатун; 13 — поршневой палец; 14 — стопорное кольцо; 15 — поршень; 16 — маслосъемное кольцо; 17 — компрессионные кольца; 18 и 26 — подшипники коленчатого вала; 19 и 24 — упорные подшипники коленчатого вала; 20 — болт крепления маховика; 21 — штифт; 22 — маховик; 23 — фланец крепления маховика; 25 — коренные шейки; 27—шатунная шейка; 28—противовесы; 30 — крышка шатуна; 31 — шайба; 32 — гайка

Маховик отливают из чугуна и напрессовывают на него стальной зубчатый венец для пуска двигателя стартером. Маховик одновременно служит ведущим диском сцепления.

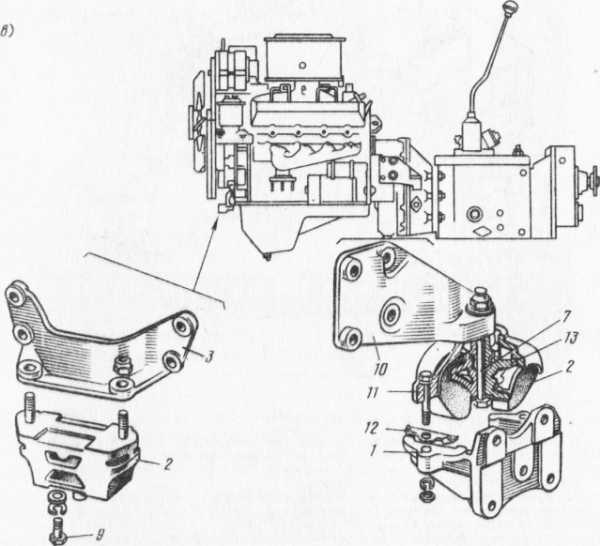

Крепление двигателя к раме. Двигатель 3M3-53-11 крепится (рис. 4, а) к раме автомобиля в четырех точках на упругих опорах. Две передние опоры состоят из кронштейнов, привернутых к картеру двигателя, двух резиновых подушек и двух кронштейнов, укрепленных на раме. Задние опоры расположены под приливами картера сцепления на поперечине рамы и состоят из двух резиновых подушек, заключенных в металлические чашки и стянутых болтом.

Двигатели ЗИЛ-130 и -645 крепятся (рис. 4, б и в) к раме автомобиля в трех точках. Передней опорой является кронштейн (рис. 4, б), установленный под крышкой распределительных шестерен и крепящийся через резиновые подушки к передней поперечине рамы. Задними опорами являются приливы на картере сцепления (у двигателя ЗИЛ-130) или кронштейны 10 (у двигателя ЗИЛ-645) (см. рис. 4, в), которые также через резиновые подушки крепятся к кронштейнам рамы.

Рис. 4. Крепление двигателей 3M3-53-1

Реклама:

Читать далее: Реечный механизмКатегория: - Крановщикам и стропальщикам

Главная → Справочник → Статьи → Форум

Кривошипный механизм. Что такое Кривошипный механизм? - Черчение

Крипошип (рис. 32) — звено кривошипного механизма, которое может совершать полный оборот вокруг неподвижной оси. Кривошип (I) имеет цилиндрический выступ — шип 1 , ось которого смещена относительно оси вращения кривошипа на расстояние r, которое может быть постоянным или регулируемым. Более сложным вращающимся звеном кривошипного механизма является коленчатый вал. Эксцентрик (III) — диск, насаженный на вал с эксцентриситетом, то есть со смещением оси диска относительно оси вала. Эксцентрик можно рассматривать как конструктивную разновидность кривошипа с малым радиусом.

Рис. 32

Кривошипный механизм — механизм, преобразующий один вид движения в другой. Например, равномерно вращательное — в поступательное, качательное, неравномерное вращательное и т. д. Вращающееся звено кривошипного механизма, выполненное в виде кривошипа или коленчатого вала, связано со стойкой и другим звеном вращательными кинематическими парами (шарнирами). Принято различать подобные механизмы на кривошипно-шатунные, кривошипно-коромысловые, кривошипно- кулисные и др. в зависимости от характера движения и наименования того звена, в паре с которым работает кривошип.

Используются кривошипные механизмы в поршневых двигателях, насосах, компрессорах, прессах, в приводе движения металлорежущих станках и других машинах.

Кривошипно-шатунный механизм — один из самых распространенных механизмов преобразования движения. Его применяют как для преобразования вращательного движения в возвратно-поступательное (например, поршневые насосы), так и для преобразования возвратно-поступательного во вращательное (например, двигатели внутреннего сгорания).

Шатун — деталь кривошипно-шатунного (ползунного) механизма, передающая движение поршня или ползуна на кривошип коленчатого вала. Часть шатуна, служащая для присоединения к коленчатому валу, называется кривошипной головкой, а противоположная часть — поршневой (или ползунной)головкой.

Механизм состоит из стойки 1 (рис. 33), кривошипа 2, шатуна 3 и ползуна 4. Кривошип совершает непрерывное вращение, ползун — возвратно-поступательное движение, а шатун — сложное, плоско-параллельное движение. , Полный ход ползуна получается равным удвоенной длине кривошипа. Рассматривая перемещения ползуна из одного положения в другое, нетрудно увидеть, что при повороте кривошипа на равные углы ползун проходит разное расстояние: при движении от крайнего положения к среднему участки пути ползуна увеличиваются, а при движении от среднего положения к крайнему — уменьшаются. Это свидетельствует о том, что при равномерном движении кривошипа ползун движется неравномерно. Так скорость движения ползуна меняется от нуля в начале его движения и достигает наибольшей величины, когда кривошип и шатун образуют между собой прямой угол, затем снова уменьшается до нуля при другом крайнем положении.

Рис. 33

Неравномерность хода ползуна вызывает появление сил инерции, оказывающих отрицательное влияние на весь механизм. В этом главный недостаток кривошипно-ползунного механизма.

В некоторых кривошипно-шатунных механизмах возникает необходимость в обеспечении прямолинейности движения поршневого штока 4 (рис. 34). Для этого между кривошипом 1, шатуном 2 и ползуном 5 используют так называемый крейцкопф 3, воспринимающий на себя качательные движения шатуна (4 — шток промежуточный).

Рис. 34

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453