Опрессовка форсунок дизеля

Стенд для опрессовки форсунок - для чего он нужен?

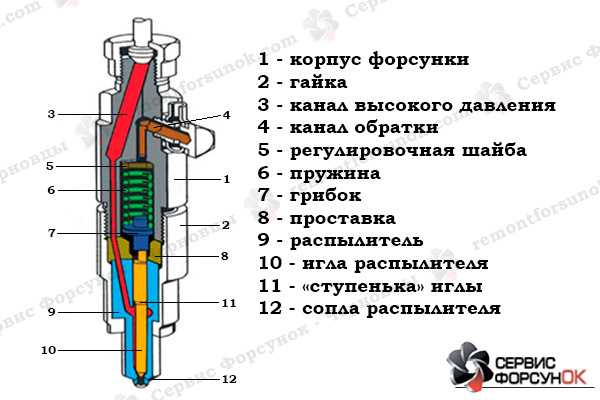

Устройство форсунки дизеля предназначается для распыления и подачи топлива непосредственно в цилиндре дизеля. Основными возникающими дефектами форсунок являются: коррозия сопловых отверстий распылителя и иглы; изнашивание; царапины на поверхностях важных элементов; нарушение герметичности и плотности соединения между форсункой и торцами корпуса распылителя; поломка и деформация пружины; ослабление затяжки пружины.

Устройство форсунки дизеля предназначается для распыления и подачи топлива непосредственно в цилиндре дизеля. Основными возникающими дефектами форсунок являются: коррозия сопловых отверстий распылителя и иглы; изнашивание; царапины на поверхностях важных элементов; нарушение герметичности и плотности соединения между форсункой и торцами корпуса распылителя; поломка и деформация пружины; ослабление затяжки пружины.

После того как автомобилист обнаружит, что на работающем дизеле цилиндр имеет изменившиеся параметры рабочего процесса, необходимо остановить дизель и снять форсунку, вследствие чего будет производиться тотальная проверка на испытательном стенде. Именно такого рода стенд предназначается для ремонта и опрессовки форсунок.

Кроме того, после установки форсунки на стенд необходимо посредством прокачивания топлива через нее, проверить и затяжку нажимной пружины иглы форсунки в соответствии с давлением впрыска топлива.  В том случае, если все же затяжка пружины ослабла, то следует учитывать следующий аспект: давление впрыска топлива будет на порядок ниже рабочего давления. Таким образом, давление впрыска топлива, которое напрямую будет зависеть от того, какой именно тип дизеля и конструкции форсунки, будет происходить регулирование пружины посредством регулировочного болта.

В том случае, если все же затяжка пружины ослабла, то следует учитывать следующий аспект: давление впрыска топлива будет на порядок ниже рабочего давления. Таким образом, давление впрыска топлива, которое напрямую будет зависеть от того, какой именно тип дизеля и конструкции форсунки, будет происходить регулирование пружины посредством регулировочного болта.

1. История создания стенда для опрессовки форсунок

История – одна из самых интересных, и в то же время опасных наук. Точная история создания стенда для опрессовки форсунок не известна до сих пор. Тем не менее, функциональная причина, причина в потребности опрессовки форсунок и в практической деятельности предусмотрела возникновение такого стенда. Важно заметить, что первые стенды появились еще с возникновением самих дизельных форсунок.

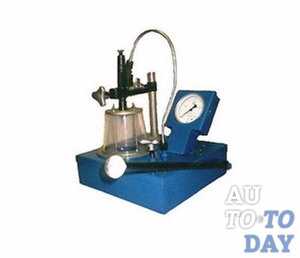

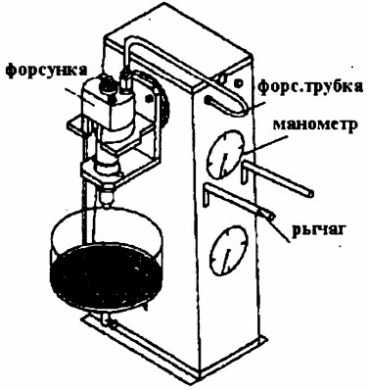

В его состав входили некоторые элементы, такие как сварной стол, верх которого покрывался дюралюминиевым листом, монтированные на него топливный бак с указателем уровня топлива, высокого давления насос, который имеет ручной привод и стойка, которая имеет зажим для монтажа необходимой форсунки – все это составляет конструктивную основу такого стенда.

Из бака топливо будет через фильтр тонкой очистки и через отстойник будет поступать напрямую в насос высокого давления. Когда прокачка насоса будет происходить посредством рычага топлива нагнетается в коллектор, оттуда будет по зажиму и трубе поступать к форсунке. Коллектор является устройством, которое предназначается одновременно для спуска топлива и закрепления манометра из системы стенда.

Из бака топливо будет через фильтр тонкой очистки и через отстойник будет поступать напрямую в насос высокого давления. Когда прокачка насоса будет происходить посредством рычага топлива нагнетается в коллектор, оттуда будет по зажиму и трубе поступать к форсунке. Коллектор является устройством, которое предназначается одновременно для спуска топлива и закрепления манометра из системы стенда.

2. Преимущества стенда для опрессовки форсунок

Устройство для опрессовки форсунок дизеля позволяет регулировать и испытывать все типы автомобильных форсунок именно дизельного типа, как отечественных, так и импортных. Такого рода стенд имеет в своем арсенале корпус, посредством которого используется бак для топлива, крышка, сверху которой располагается манометр, кронштейны, камера впрыска и так далее. Устройство подобного стенда позволяет самостоятельно проверить давление в начале впрыска топлива и качества распыления топлива дизеля. Кроме того, посредством данного устройства есть возможность проверить герметичность запорного конуса, гидроплотность по запорному конусу.

Конечно же, каждый автомобилист перед тем, как приобрести такого рода стенд или сделать его своими руками захочет узнать, какие преимущества даст подобного рода устройство. Первое, самое главное преимущество будет заключаться в удобстве и максимальной простоте использования обыкновенного стенда, посредством которого опрессовка необходимых форсунок будет произведена достаточно быстро и без затраты своих сил.

Кроме того, важно заметить, что вследствие проведенных процедур можно получить отличный результат, так как самостоятельная опрессовка без подобного стенда может увенчаться неудачей и неточностью, чего на стенде быть просто не может. Именно надежность, высокий уровень комфорта и доступности подобного устройства стенда делают его просто незаменимым для каждого автомобилиста, который имеет необходимость произвести опрессовку дизельных форсунок своего транспортного средства.

Кроме того, важно заметить, что вследствие проведенных процедур можно получить отличный результат, так как самостоятельная опрессовка без подобного стенда может увенчаться неудачей и неточностью, чего на стенде быть просто не может. Именно надежность, высокий уровень комфорта и доступности подобного устройства стенда делают его просто незаменимым для каждого автомобилиста, который имеет необходимость произвести опрессовку дизельных форсунок своего транспортного средства.

3. Как самому сделать стенд для опрессовки форсунок

Если разобраться, то для себя тоже можно сделать устройство (стенд) для проверки дизельных форсунок. Так, в большинстве случаев автомобилисты используют 10-тонный домкрат. Кроме того следует приобрести манометр. Изначально потребуется разобрать устройство домкрата. После того, как из него вытащить цилиндр вместе с поршнем, нижнюю часть цилиндра нужно будет отпилить, а оставить всего 6-7 см. После этого необходимо приварить к ней заглушку, желательно чугунную. Такая деталь варится без каких-либо трудностей. После этого необходимо приступить к изготовлению трубки для самой форсунки.

Следует взять обычную трубку высокого давления и разрезать ее. Кроме того, нужно взять штуцер от топливного шланга от обычного инжекторного бензинового двигателя. Именно от него можно взять и болт с отверстием внутри. Сама трубка припаивается к штуцеру посредством олова. Далее необходимо нарезать в пробке резьбу и прикрутить посредством медных шайб. После этого в самой головке пробки необходимо будет просверлить отверстие в 8 мм.

Оставшийся конец трубки будет с гайкой, его и нужно взять и отрезать от нее ту часть, посредством которой удерживается гайка и уплотняется форсунка – кончик. Этот конец трубки необходимо вставить в гайку, а ее, в свою очередь, приварить к болту, в котором предварительно будет просверлено отдельное отверстие для этого конца. Такую деталь необходимо варить аргонодуговой сваркой или полуавтоматом. Манометр необходимо подобрать с такой резьбой, какая будет на форсунке.

Оставшийся конец трубки будет с гайкой, его и нужно взять и отрезать от нее ту часть, посредством которой удерживается гайка и уплотняется форсунка – кончик. Этот конец трубки необходимо вставить в гайку, а ее, в свою очередь, приварить к болту, в котором предварительно будет просверлено отдельное отверстие для этого конца. Такую деталь необходимо варить аргонодуговой сваркой или полуавтоматом. Манометр необходимо подобрать с такой резьбой, какая будет на форсунке.

Конечно же, чтобы получилось подобие форсунки, его можно немного рассверлить. В принципе, это все сложное в данном процессе, а осталось совсем ничего. Необходимо просверлить отверстия в самом основании и это все дело прикрутить к столу. После этого под дизельное топливо делается бачек. Идеально было бы брать новый домкрат, так как в нем не будут западать клапана.

В таком случае, если автомобилист сделал все по вышеуказанной инструкции, то можно получить достаточно надежный и хороший, а самое главное безопасный стенд для опрессовки форсунок. Кроме того, такой стенд будет очень выгодным вложением, так как в автомобильном магазине подобное устройство будет стоить очень кругленькую сумму, что достаточно негативно скажется на бюджете современной среднестатистической семьи.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Проверка и регулирование форсунок

Техническое состояние форсунок

Определяет надежность и экономичность работы двигателя. Снижение плотности и неудовлетворительное распыливание приводят к неполному сгоранию топлива и дымлению на выхлопе, сгорание переходит на линию расширения, что вызывает перегрев цилиндро-поршневой группы и пригорание выхлопных клапанов. Следствием попадания струй плохо распыленного топлива на головки поршней является их прогорание.

Срок службы распылителей форсунок

Современных двигателей обычно лежит в пределах 5-10 тысяч часов, по истечении этого времени, как правило, требуется их замена или ремонт. Рекомендуется в пределах этого срока через 2-4 тысячи часов осуществлять периодические проверки состояния форсунок, включающие:

- Оценку состояния сопловых отверстий на отсутствие в них коксовых отложений и износ (измерение диаметра);

- Проверку на плотность и отсутствие подтеканий;

- Проверку и регулирование давления открытия иглы;

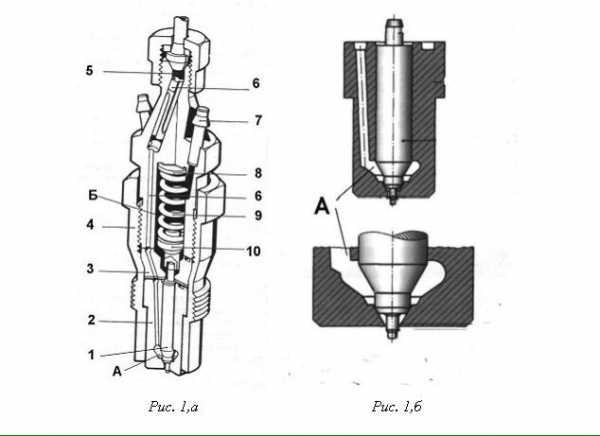

- Проверку и, если возможно, регулирование величины ее хода. Перечисленные проверки и необходимые регулировки производятся в приспособленном для этого помещении и с использованием специального опрессовочного стенда (см. рис. 1).

Рис. 1 Стенд для опрессовки форсунок

Рис. 1 Стенд для опрессовки форсунокПроверочные операции

После снятия форсунки с двигателя ее сопловый наконечник следует прежде всего проверить на наличие коксовых отложений. Их присутствие является свидетельством подтекания топлива через коническое уплотнение иглы как следствие потери его плотности, так и поломки пружины. К особенно интенсивному коксованию вплоть до закупорки части сопловых отверстий приводит перегрев распылителя.

Засорение сопловых отверстий

Обычно сопровождается появлением резких ударов в форсуночной трубке и ее нагревом вследствие повышения давлений впрыскивания из-за роста сопротивления истечению топлива из сопла. Засоренные сопловые отверстия прочищаются сверлом, диаметр которого на 0,025 мм. меньше диаметра отверстий. Замер диаметра отверстий осуществляется специальным калибровочным сверлом. Увеличение диаметра допустимо не более, чем на 10%. В противном случае увеличивается размер распыливаемых капель топлива, ухудшается их сгорание и увеличивается их дальность полета, приводящая к попаданию струй топлива на стенки цилиндра и головки поршней.

Перед последующими испытаниями сопловый наконечник со всей аккуратностью должен быть очищен латунной щеткой. После разборки и промывки деталей оценивается состояние рабочих поверхностей иглы и ее направляющей — натиры и следы задиров недопустимы — распылитель подлежит замене. Наличие на конусе иглы и ее седла следов неплотной посадки и наклепа потребует притирки. При хорошем состоянии рабочих иглы и направляющей последняя, будучи смазанной дизельным топливом, должна плавно опускаться вниз при положении распылителя под утлом 45°. Быстрое падение будет свидетельствовать о потере плотности пары.

Ход иглы

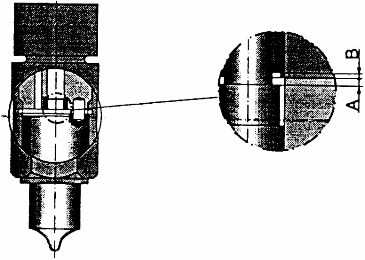

Высота ее подъема при открытии лимитирована, так как при большой величине хода динамические удары при посадке приводят к образованию наклепов на посадочном конусе и потере его плотности. Ход проверяется путем измерений величин А и В (рис. 2). Величина хода X = А + В не должна превышать установленный производителем размер на 0,05 мм.

Рис. 2 Ход иглы

Рис. 2 Ход иглыПроверка давления открытия иглы и плотности форсунки осуществляется на опрессовочном стенде. Путем медленной прокачки форсунки и наблюдая за показаниями манометра, определяют давление открытия. Последнее не должно быть ниже установленного на 2 МПа.

В противном случае регулируют затяг пружины или под пружину иглы подкладывают шайбы. Форма струй у всех отверстий должна быть одинаковой, неодинаковость свидетельствует о их засорении и требует прочистки. Для проверки плотности посадочного конуса иглы поднимают давление на 2 МПа ниже установленного заводом давления открытия иглы и удерживают его постоянным, одновременно наблюдая за состоянием кончика сопла. В течение 10 с на нем не должно образовываться капель, увлажнение допустимо.

Для проверки плотности пары игла-направляющая также поднимают давление до ранее упомянутой величины и, если оно падает на 5 МПа ранее, чем за 3 с, то это свидетельствует о потере плотности распылителя и он подлежит замене. Время падения свыше 20 с свидетельствует о загрязнении иглы. Обычно это отложения лака, которые могут быть очищены лишь с применением растворителей, но не механически.

Стенд для опрессовки механических дизельных форсунок — бортжурнал Land Rover Range Rover 2.5 TDI 1999 года на DRIVE2

Выдалась на работе свободная минутка для творчества, и я решил сделать опрессовщик для форсунок) и кстати не только форсунки им можно ковырять) а если сделать переходник на датчик давления тормозной жидкости то можно будет его починить, заменить микрики в нем и настроить его на заводское давление, в общем полезная вещь, и в гараже пригодится)Согласно руководству по эксплуатации моего автомобиля проверка форсунок в моторе м51 должна проходить не реже 60.000 тысяч километров пробега. И как выполнить проверку этих самых форсунок? И какие параметры нужно контролировать?Ответ прост, нужен опресовщик. По параметрам форсунок тоже все просто, нас интересует :1-давление срабатывания2-форма факела распыла

3-каплеоброзование на запорной игле

И так, преступим, нам понадобится: домкрат бутылочный гидравлический, манометр до 250кг/см2 глицериновый, трубка топливная м14-м12, фум лента, а так же токарный и фрезерные станки и металлорежущий инструмент, штуцер от тнвд м14-м12 и небольшой кусочек бронзы)

Скручиваем большую гайку с домкрата и вынимаем шток, снимаем резинку и манжету, и не теряем их, они нам ещё пригодятся)Берём шток кусочек бронзы и отправляемся к токарю)Получается что то вроде тройника.На фото все видно лень писать.

Собирал все это безобразие на фторопластовую фум ленту) опресовал на максимум с заглушкой держит 250 кг/см2 давление в течении 10 минут не упало ни на килограмм) доволен всем)

Скоро будет отчёт о чистке и замене распылителей на новые и настройке форсунок)А так же попробуем метод ремонта не герметичных распылителей)

Форсунок у меня будет 2 полных комплекта, что бы на одном ездить а второй про запас)

Опрессовка дизеля

| Опрессовка дизеля | 800 – 1200 |

Одна из распространенных неисправностей дизельного двигателя – это плохая работа форсунок. Они проливают топливо, в результате чего оно плохо перемешивается и происходит его неполное сгорание. Поломка заключается в том, что, когда закрывается запорная игла, из распылителя продолжает литься горючее, из-за чего давление в форсунке полностью сбрасывается. В итоге выхлопы машины приобретают черный цвет.

Опрессовка форсунок

Помочь устранить данную неисправность помогает опрессовка дизеля. Она предполагает снятие форсунки, ее установку на стенд и дальнейшую прокачку топлива с помощью ручного насоса порядка нескольких десятков раз. Благодаря тому, что дизельное топливо проходит через форсунку в большом объеме, весь скопившийся в ней мусор вымывается.

Игла распылителя при этом поднимается высоко и с большей силой начинает садиться с прихлопыванием посадочного места. Правильно работающая форсунка распыляет топливо не без перерыва, а отдельными, мгновенно сменяющими друг друга порциями. Это главный показатель ее исправности.

Опрессовка головок блока цилиндров

Опрессовка дизеля применяется и для головок блока цилиндров. Она позволяет устранить дефекты, связанные с образованием трещин, появление которых обусловлено большой нагрузкой. Чаще всего трещины возникают на головках из чугуна, но нередко их можно увидеть и на алюминиевых деталях. Volkswagen, например, даже допускает присутствие небольших трещин на корпусе головок дизельных моторов. При этом они не должны быть сквозными, а их размеры не должны превышать установленных пределов. Образуются трещины обычно там, где чаще всего наблюдаются перепады температур. Это область форкамеры, между седлами выпускных и впускных клапанов и т.д.

Опрессовка, кроме всего прочего, дает возможность найти место протечки в радиаторе. Она не только позволяет проверить герметичность контура охлаждения/смазки, но и определить характер проявившихся трещин, узнать, проходят они насквозь или нет.

У нас вы найдете не только опрессовку дизелей, но и другие услуги по ремонту и диагностике двигателей, ТНВД, форсунок и остальных деталей автомобилей на дизельном топливе.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453