Подвижные детали кшм

Подвижные детали кривошипно-шатунного механизма Камаз 4310

Категория:

Устройство эксплуатация камаз 4310

Подвижные детали кривошипно-шатунного механизма Камаз 4310

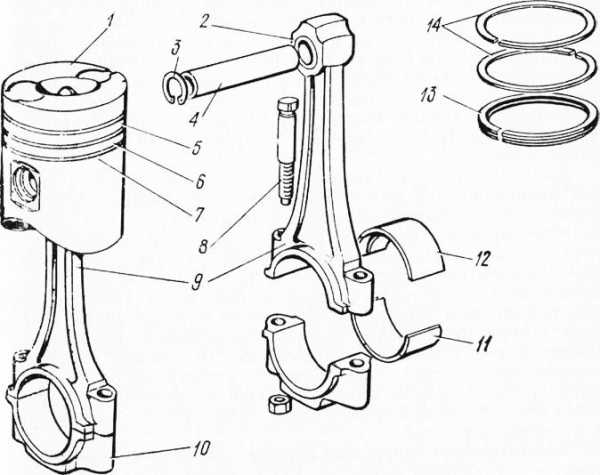

Поршень совместно с гильзой и головкой цилнндра образует полость, в которой протекают рабочие процессы. Его днище (рис. 14) воспринимает давление расширяющихся газов и передает его через поршневой палец и шатун на коленчатый вал.

Следовательно, поршни работают в чрезвычайно тяжелых условиях, характеризующихся непосредственным контактом с горячим рабочим телом, воздействием высокого давления газов, а также движением с переменной по величине и направлению скоростью.

Соприкосновение с газами, имеющими температуру 1800… 2000°С при повышенном до 6…8 МПа (60…80 кгс/см2) давлении, вызывает усиленную теплоотдачу в поршень. Вследствие этого днище поршня воспринимает 10…30% теплоты, отводимой от рабочего тела в систему охлаждения, и нагревается в центральной части до 300…320°С. Значительный нагрев поршня является причиной многих характерных отказов цилиндропорш-невсй группы. Так, локальный перегрев повышает вероятность оплавления кромок на днище поршня. Опасным следствием перегрева поршня является потеря его подвижности — заклинивание, которое обусловлено тепловым расширением юбки и может явиться причиной аварийных задиров поршня и гильзы цилиндра. Кроме этого, при нагреве зоны поршневых колец выше 200… 230 °С окисляется масло, в результате чего в канавках поршня и стенках гильзы цилиндра образуются вязкие смолистые отложения, превращающиеся со временем в твердый кокс. Эти отложения снижают подвижность колец и могут привести к их «залеганию» и заклиниванию, при которых действие уплотнения полностью нарушается.

Поршень представляет собой металлический стакан сложной геометрической формы, изготовленный из алюминиевого сплава. В поршне, кроме днища, имеется уплотняющая часть (головка) и направляющая часть (юбка). На боковых стенках внутри масла к поверхности поршневого пальца. Стержень шатуна имеет двутавровое сечение.

Рис. 14. Поршень и шатун в сборе: 1 — поршень; 2 — втулка верхней головки; 3 — стопорное кольцо пальца; 4 — поршневой палец: 5, 6 — канавки для компрессионных колец; 7 —канавка для маслосьемного кольца; S — шатунный болт; 9 — шатун; 10 — нижняя крышка шатуна; 11 — нижний вкладыш; 12 — верхний вкладыш; 13 — маслосъемное кольцо; 14 — компрессионные кольца

Нижняя головка шатуна выполнена разъемной. Плоскость разъема перпендикулярна оси шатуна. Съемная часть нижней головки шатуна называется крышкой. Крышка крепится к шатуну двумя болтами с гайками. От проворачивания болты удерживаются лысками, имеющимися на головках болтов. Расточка под вкладыши в нижней головке шатуна выполнена в сборе с крышкой, поэтому крышки шатунов невзаимозаменяемые. Для обеспечения комплектности на стыке выбиты числовые метки, одинаковые для шатуна и крышки, и условный порядковый номер шатуна. Для снятия крышки шатуна выполнены специальные выступы. В крышке и теле шатуна имеются специальные пазы, в которые входят выступы на вкладышах.

Шатунные и коренные подшипники представляют собой сменные тонкостенные трехслойные вкладыши с рабочим слоем из свинцовистой бронзы. Шатунный подшипник состоит из двух взаимозаменяемых вкладышей. Вкладыши изготавливают из стальной ленты, внутренняя поверхность которой для уменьшения трения и износа шеек коленчатого вала покрыта тонким слоем свинцовистой бронзы, содержащей до 30% свинца. Для улучшения антикоррозионных и противозадирных свойств на рабочие поверхности вкладышей наносится тонкий (15…30 мкм) слой сплава свинца с оловом или свинца с индием. Это покрытие не только улучшает приработку рабочих поверхностей, но и почти в два раза увеличивает усталостную прочность антифрикционного слоя.

В верхнем вкладыше имеются отверстия для подвода масла и канавка для его распределения. Верхний и нижний вкладыши коренного подшипника невзаимозаменяемы.

Предотвращение осевых смещений и проворачиваний вкладышей обеспечивают выступы-усики. Для ремонта коленчатого вала, блока и шатунов предусмотрены ремонтные размеры вкладышей. Обозначение вкладышей соответствующей шейки, диаметр вала и диаметр постели в блоке или шатуне нанесены на тыльной стороне вкладыша.

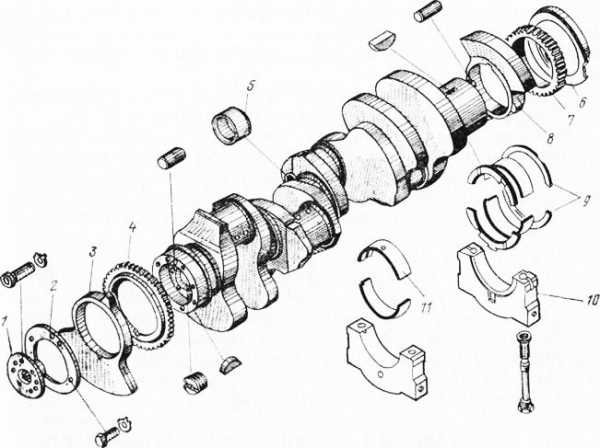

Коленчатый вал воспринимает усилия со стороны шатунов и преобразует их в крутящий момент, а также обеспечивает перемещение поршней во время вспомогательных тактов и пуска двигателя.

Он изготовлен методом горячей штамповки из высокоуглеродистой легированной стали. Шейки закаливаются с нагревом токами высокой частоты на глубину 2…6 мм или упрочняются азотированием.

Коленчатый вал неразъемный полноопорный крестообразной формы (шатунные шейки расположены под углом 90°) с двумя съемными противовесами. Радиус кривошипа 60 мм.

Коленчатый вал (рис. 15) состоит из следующих основных элементов: коренных шеек, которыми вал опирается на коренные подшипники, расположенные в расточках картера, шатунных шеек, щек, связывающих коренные и шатунные шейки, носка (переднего конца), хвостовика (заднего конца).

Для разгрузки коренных подшипников от действия центробежных сил за одно целое со щеками выполнены противовесы, кроме того, имеется два съемных противовеса.

На каждой шатунной шейке крепят по два шатуна: один — правого ряда цилиндров, второй — левого. Для обеспечения необходимой жесткости число коренных шеек на одну больше, чем шатунных, поэтому такие валы называют полноопорными. С целью повышения прочности вала на изгиб переход от рабочей поверхности шейки к щеке (галтель) должен быть плавным.

На переднем конце вала напрессованы шестерня привода масляного насоса и передний противовес. Их положение фиксируется шпонкой. С торца коленчатого вала установлена шлицевая полумуфта отбора мощности, предназначенная для привода гидромуфты.

На заднем конце вала напрессованы распределительная шестерня и задний противовес. В торцевой части имеются два отверстия для запрессовки штифтов, фиксирующих маховик, и осевое отверстие для опорного подшипника первичного вала коробки передач, а также резьбовые отверстия болтов крепления маховика.

Рис. 15. Коленчатый вал: 1 — полумуфта отбора мощности; 2 — стопорная шайба носка коленчатого вала; 3 — передний противовес; 4 — ведущая шестерня привода масляного насоса; 5 — заглушка полости шатунной шейки; 6 — задний маслоотражатель; 7 — распределительная шестерня; S — задний противовес; 9 — полукольца упорного подшипника коленчатого вала; 10 — крышка коренного подшипника коленчатого вала; 11 — вкладыш коренного подшипника коленчатого вала

В щеках вала просверлены каналы для подвода смазки от коренных подшипников к масляным полостям в шатунных шейках. Масляные полости являются дополнительными грязеуловителями. Грязевые частицы отбрасываются центробежной силой к верхней части полостей, а масло через диаметральные каналы подается к шатунным вкладышам. Так как шатуны цилиндров 1 и 5, 2 и 6, 7 и 3, 8 и 4 расположены попарно на одной шейке коленчатого вала, то масло к ним подается соответственно от коренных подшипников 1, 2, 4, 5. При этом, если от коренных подшипников 2, 4, 5 масло подается непрерывно к шатунным подшипникам, то от первого коренного подшипника к шатунным подшипникам 1 и 5 подача масла пульсирующая. Кроме того, от первого коренного подшипника масло отводится также к гидравлической муфте привода вентилятора и к топливному насосу высокого давления.

Коленчатый вал фиксируется в осевом направлении четырьмя сталеалюминиевыми полукольцами, установленными в проточке задней коренной опоры. От проворачивания кольца удерживаются выступами нижних полуколец. Выступы входят в пазы крышки подшипника. По торцам полуколец профрезерова-ны смазочные канавки.

Уплотнение коленчатого вала осуществляется самоподжимным сальником, запрессованным в картер маховика.

Маховик предназначен для уменьшения неравномерности вращения коленчатого вала, а также для вывода поршней из мертвых точек благодаря накопленной кинетической энергии во время такта рабочего хода. Кроме того, маховик облегчает работу двигателя при разгоне и преодолении кратковременных перегрузок.

Маховик (рис. 16) отлит из серого специального чугуна, закреплен болтами на заднем торце коленчатого вала и зафиксирован двумя штифтами и установочной втулкой. Для пуска двигателя стартером на маховике напрессован зубчатый венец. На наружной поверхности маховика имеется паз под фиксатор, который используется при выполнении регулировок двигателя. Для проворачивания коленчатого вала по окружности маховика предусмотрено двенадцать отверстий.

Реклама:

Читать далее: Неисправности и техническое обслуживание кривошипно-шатунного механизма Камаз 4310Категория: - Устройство эксплуатация камаз 4310

Главная → Справочник → Статьи → Форум

Подвижные детали КШМ

Коленчатый вал двигателя КамАЗ-740 аналогичен по своей конструкции ЗИЛ 131 за исключением:

- выносные противовесы передние и задние съемные, закреплены на валу прессовой посадкой;

- на носке и хвостовике вала установлены шестерня привода масляного насоса и ведущая шестерня в сборе с маслоотражателем;

- от осевого смещения коленчатый вал зафиксирован четырьмя полукольцами из сталеалюминия, установленных в выточках задней коренной опоры;

- хвостовик вала уплотнен резиновым самоподжимным сальником, установленным в картере маховика.

Вал изготовлен методом ковки из высокоуглеродистой стали и упрочен азотированием.Коленчатый вал имеет пять коренных и четыре шатунных шейки, которые связаны между собой щеками и сопрягаются с ними переходными галтелями.В целях снижения веса коленчатого вала шатунные шейки выполнены полыми, внутренняя полость их используется для дополнительной центробежной очистки масла.

Подвод смазки от коренных подшипников к масляным полостям в шатунных шейках осуществляется через просверленные каналы в щеках вала.Масляные полости являются дополнительными грязеуловителями.

На передний конец вала напрессовывается ведущая шестерня привода масляного насоса и передний противовес системы уравновешивания.

На заднем конце коленчатого вала напрессовываются задний противовес системы уравновешивания и шестерня привода агрегатов.

Осевое усилие коленчатого вала воспринимаются четырьмя упорными полукольцами, установленными в выточках блока и крышки задней коренной опоры.

Полукольца изготовлены из бронзы, имеют по торцам профрезерованные канавки и от проворачивания предохраняются двумя усиками, имеющимися в нижних полукольцах. Усики входят в пазы, которые расположены на крышке заднего коренного подшипника.

Уплотнение коленчатого вала осуществляется самоподжимным сальником, запрессованным в картер маховика и маслоотражателем.

Маховик изготовлен из специального чугуна и крепится к заднему торцу коленчатого вала восемью болтами из легированной стали.

Болты от самоотворачивания предохраняются стопорными пластинами, каждую из которых устанавливают под два болта. На обработанную цилиндрическую поверхность маховика напрессован зубчатый венец.

Точное положение маховика на валу достигается при помощи двух установочных штифтов, запрессованных в торец коленчатого вала. Маховик балансируется, допустимый дисбаланс составляет 30 Гс.см.

На наружной поверхности маховика имеется отверстие под фиксатор маховика, который используется при регулировках двигателя.

Вкладыши коренных и шатунных подшипников изготавливаются из стальной ленты, покрытой слоем свинцовой бронзы и тонким слоем свинцовистого сплава.

Верхние и нижние вкладыши шатунных подшипников взаимозаменяемые. Вкладыши коренных подшипников невзаимозаменяемые. Верхние вкладыши коренных подшипников отличаются от нижних наличием отверстий для подвода масла и кольцевой канавки для его распределения.

Для предотвращения вкладышей от проворачивания и осевых перемещений в гнездах на краях вкладышей вдавлены усы, которые входят в соответствующие пазы, выполненные в постелях блока и крышках коренных и шатунных подшипников.

Крышки коренных и шатунных подшипников изготовлены из ковкого чугуна и закрепляются при помощи болтов.

Шатун двутаврового сечения изготовлен из стали 40Х, верхняя головка неразъемная, нижняя головка с прямым разъемом и плоским стыком. На одной шатунной шейке коленчатого вала закреплено по два шатуна. В верхнюю головку шатуна запрессована бронзовая втулка, а в нижнюю установлены сменные вкладыши.

Крышки шатунов невзаимозаменяемые. На стыках крышки и шатуна выбиты метки спаренности в виде двузначного числа, одинакового для шатуна и крышки, и риски, которые при сборке должны совпадать,

Поршневой палец изготовлен из хромоникелевой стали 12ХНЗА в виде пустотелого цилиндрического стержня.

Поршневой палец плавающего типа, т.е. свободно поворачивается как в верхней головке шатуна, так и бобышках поршня. Наружняя поверхность поршневого пальца цементируется на глубину 1,0-1,4 мм и закаливается с нагревом т.в.ч. Твердость внутренней поверхности пальца НRС20-40 и наружной - НRС 56-65.

Поршневые кольца. На каждом поршне устанавливается два компрессионных и одно маслосъемное кольцо. Наиболее нагруженное верхнее компрессионное кольцо изготавливается отливкой из модифицированного высокопрочного чугуна специального химического состава.

Остальные поршневые кольца изготавливаются из специального чугуна и подвергаются искусственному старению после предварительной обработки торцов.

Наружная рабочая поверхность верхнего компрессионного кольца покрыта слоем пористого хрома для уменьшения износа, нижнего - молибденом.

Маслосъемное кольцо имеет коробчатое сечение с витым пружинным расширителем и хромированной поверхностью.

Поршень изготовлен из высококремнистого алюминиевого сплава.

В головке поршня имеются три канавки, в которые вставлены поршневые кольца.В толстостенном днище поршня выполнена открытая, тороидальная, камера сгорания, неразделенного типа. Поверхность юбки поршня покрыта тонким слоем олова или другого антифрикционного материала для улучшения приработки поршня к гильзе. Юбки поршней в нижней части имеют боковые выемки для прохода противовесов вала при его вращении.

По окружности канавки под маслосъемное кольцо имеются отверстия для отвода масла, снимаемого кольцом с поверхности цилиндра.

2 Назначение, устройство и принцип работы системы охлаждения.

Система охлаждения служит для создания и поддержания оптимального теплового режима двигателя путем регулируемого отвода теплоты от наиболее нагревающихся деталей.

Высокая температура газов во время рабочего хода вызывает интенсивный нагрев деталей непосредственно соприкасающихся с горячими газами (цилиндры, головки цилиндров, поршни, клапаны). На нагрев деталей двигателя затрачивается 20-35 % теплоты, выделяющейся при сгорании топлива в цилиндре. Если эту теплоту не отводить, т.е. не охлаждать двигатель, то на многих движущихся деталях масло выгорит и вследствие чрезмерного расширения произойдет их заедание. Чтобы избежать перегрева деталей, от них принудительно отводится теплота с интенсивностью, зависящей от режима и условий работы двигателя. При недостаточном отводе теплоты двигатель перегревается – не развивает максимальной мощности, увеличивается расход топлива, и детали двигателя из-за недостаточной смазки быстро изнашиваются. В случае чрезмерного отвода тепла, т.е. при переохлаждении двигателя, также ухудшается его топливная экономичность и значительно снижается срок службы. Поэтому двигатель следует охлаждать до оптимальной температуры, обеспечивающей получение максимальной мощности и высокой экономичности, а также длительного срока службы (моторесурса). Принудительный отвод теплоты в ДВС может осуществляться с помощью жидкости (жидкостная система охлаждения) или воздуха (воздушная система охлаждения).

2.1 Система охлаждения двигателя ЗИЛ-131

На двигателе ЗИЛ-131 принята жидкостная система охлаждения, закрытого типа с принудительной циркуляцией охлаждающей жидкости.

Жидкостной система называется потому, что при передаче тепла от двигателя в окружающую среду используется промежуточный теплоноситель – жидкость.

Закрытой – она разобщается с атмосферой специальными клапанами, имеющимися в пробке радиатора.

Принудительной – потому, что жидкость по каналам системы охлаждения двигателя циркулирует под действием центробежного насоса.

Дата добавления: 2016-12-27; просмотров: 1432; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Похожие статьи:

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм (КШМ) преобразовывает возвратно-поступательное движение поршней, превращая его во вращательное движение коленчатого вала. Части КШМ бывают подвижные и неподвижные. Рассмотрим отдельно устройство и работу тех и других частей.

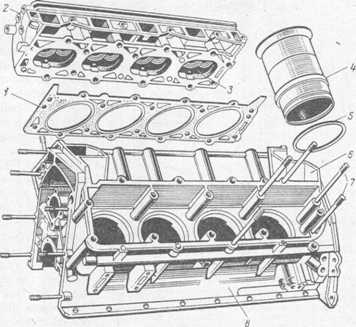

Неподвижные части КШМ

ЦИЛИНДР или БЛОК ЦИЛИНДРОВ — это основная часть двигателя. Здесь и происходит весь рабочий процесс. Деталь изготавливают из алюминиевого сплава или чугуна путем литья. Цилиндры многоцилиндровых двигателей изготавливают в одной общей отливке.

Внутреннюю часть цилиндра называют зеркалом, поскольку она наполирована до блеска. Цилиндры окружает полость, наполненная охлаждающей жидкостью. ГОЛОВКА — съемная деталь, прикрепленная к цилиндру. Между этими деталями помещают сталеасбестовую прокладку. В головке проделаны каналы с клапанами, и отверстия для свечей зажигания. Каналы делят на два типа: впускные, через которые топливно-воздушная смесь поступает в цилиндр; и выпускные, через которые выходят отработанные газы. Головка окружена полостью, которая соединяется с охлаждающей полостью цилиндра. Связывает между собой все составные части КШМ деталь КАРТЕР.

Внутреннюю часть цилиндра называют зеркалом, поскольку она наполирована до блеска. Цилиндры окружает полость, наполненная охлаждающей жидкостью. ГОЛОВКА — съемная деталь, прикрепленная к цилиндру. Между этими деталями помещают сталеасбестовую прокладку. В головке проделаны каналы с клапанами, и отверстия для свечей зажигания. Каналы делят на два типа: впускные, через которые топливно-воздушная смесь поступает в цилиндр; и выпускные, через которые выходят отработанные газы. Головка окружена полостью, которая соединяется с охлаждающей полостью цилиндра. Связывает между собой все составные части КШМ деталь КАРТЕР.

Подвижные детали КШМ

КОЛЕНЧАТЫЙ ВАЛ (КВ) передает крутящий момент на трансмиссию транспортного средства. От него приводятся в действие другие механизмы двигателя. Деталь отливают из специального высокопрочного чугуна. КВ крепится к подшипникам картера двигателя коренными шейками. Равномерное вращение КВ обеспечивает МАХОВИК, который при рабочем ходе выводит детали КШМ из мертвых точек и накапливает энергию, обеспечивающую вращение КВ при подготовительных тактах. Маховик представляет собой массивный чугунный диск, на ободе которого имеется стальной зубчатый венец. Он предназначен для запуска двигателя при помощи электрического стартера.

ПОРШЕНЬ принимает на себя давление, осуществляемое газами при рабочем ходе и совершает вспомогательные такты. Поршень — это отлитый из алюминиевого сплава полый цилиндр. Состоит из юбки; днища, усиленного ребрами; головки с канавками, предназначенными для поршневых колец. ПОРШНЕВЫЕ КОЛЬЦА из чугуна уплотняют полость цилиндра. Кольца бывают разные: компрессионные (верхнее и нижнее) и малосъемные. ШАТУН соединяет поршень с КВ и передает усилия между ними. Шатуны выковывают из чугуна. Шатун крепят к КВ нижней головкой.

Неподвижные детали кривошипно-шатунного механизма

Категория:

Автомобили и трактора

Неподвижные детали кривошипно-шатунного механизма

Картер (рис. 15) служит остовом, на котором крепятся и в котором устанавливаются отдельные детали и механизмы двигателя. Группа цилиндров, выполненная в общей отливке, называется блоком цилиндров. В блоке цилиндров V-образного двигателя имеются гнезда, в которые запрессовываются сменные гильзы.

Уплотнение гильз достигается резиновыми или медными кольцами. Картер может быть выполнен за одно целое с блоком цилиндров (ЗИЛ-130, СМД-14 и др.) или иметь обработанную верхнюю плоскость, на которой устанавливаются цилиндры, отлитые отдельно (обычно у двигателей с воздушным охлаждением Д-21, Д-37Е и др.).

Общая отливка блока цилиндров с картером называется блок-картером. К нижней части блок-картера крепится болтами штампованный из стали или реже литой поддон картера, который является резервуаром для масла. Для уплотнения между ними устанавливается картонная или пробковая прокладка. В нижней части поддона имеется отверстие с пробкой для слива масла. Пробка современных двигателей снабжается магнитом для улавливания металлических частиц, попавших в масло в результате износа деталей. В поддоне картера имеются перегородки, предотвращающие быстрое стекание масла в одну сторону при движении по пересеченной местности.

В передней, задней и в средней стенках нижней части блок-картера размещаются коренные подшипники коленчатого вала. Крышки коренных подшипников съемные и крепятся к картеру двумя или четырьмя болтами. Правильная установка крышки подшипника на место при сборке осуществляется установочными штифтами или направляющим пазом. Число коренных подшипников зависит от количества цилиндров, типа двигателя, частоты вращения коленчатого вала и ряда других причин. Для уменьшения трения и износа рабочих поверхностей вала и самого подшипника последние снабжены вкладышами, залитыми антифрикционным сплавом. Параллельно оси коренных подшипников коленчатого вала в отверстиях блок-картера расположены подшипники распределительного вала. В картере сделаны каналы, через которые осуществляется подвод смазки. Плоскость разъема картера у некоторых карбюраторных двигателей (ЗИЛ-130, ГАЗ-53А) и, как правило, в дизельных двигателях располагают ниже оси коленчатого вала, что повышает жесткость картера. К передней части блока цилиндров крепится крышка распределительных шестерен. К задней части блока присоединен картер маховика.

На верхней фрезерованной части блока б или отдельно изоготовленных цилиндров шпильками и гайками или болтами укрепляют головку цилиндров. С целью уплотнения от прорыва газов между головкой и блоком ставится ста-леасбестовая прокладка.

Блок-картеры V-образных восьмицилиндровых двигателей в изготовлении более сложны, однако обладают рядом преимуществ по сравнению с блок-картерами рядных двигателей. Такие блоки более жестки, меньше подвергаются деформациям, влияющим на износ деталей. Двигатели с V-образным расположением цилиндров короче и легче рядных двигателей (при одинаковой мощности), что дает возможность уменьшить базу автомобиля или трактора и общую массу.

В цилиндре совершаются все процессы двигателя. Внутренняя поверхность цилиндра служит направляющей для поршня, а в двухтактных двигателях цилиндр одновременно является частью золотникового механизма газораспределения. Внутренняя поверхность цилиндра, вдоль которой движется поршень, называется рабочей поверхностью, или зеркалом цилиндра. Цилиндр соединяется с головкой, в которой размещается камера сгорания. Вокруг цилиндра имеется охлаждающее устройство (рубашка охлаждения или охлаждающие ребра).

Цилиндры двигателей воздушного охлаждения отливают индивидуально. Размер ребер и межреберных промежутков выбирают из условий, чтобы оребрение оказывало меньшее сопротивление потоку воздуха и обеспечивало нужную интенсивность теплоотвода.

Рис. 15. Неподвижные детали кривошипно-шатунного механизма V-образного двигателя

Цилиндры современных двигателей с жидкостным охлаждением обычно отливаются в общем блоке вместе с верхней частью картера из легированного чугуна (ЗИЛ-130, СМД-14 и др.) или из алюминиевого сплава (ГАЗ-24, ГАЗ-53А и др.). Внутренняя рабочая поверхность цилиндров тщательно обрабатывается. Цилиндры двигателей имеют двойные стенки для создания пространства, образующего рубашку охлаждения.

Рис. 16. Гильзы цилиндров

Рис. 17. Цилиндр и головка цилиндра двигателя с воздушным охлаждением:

Рис. 18. Формы камер сгорания

Для повышения изностойкости стенок цилиндров и упрощения отливки, а также ремонта и сборки двигателя в цилиндры (рис. 16) запрессовывают вставные сменные гильзы из легированного чугуна. Гильзы разделяются на мокрые и сухие. Мокрыми называются такие гильзы, которые с наружной стороны омываются охлаждающей жидкостью. Сухие гильзы непосредственно с охлаждающей жидкостью не соприкасаются. Они могут быть запрессованы в верхнюю наиболее изнашиваемую часть цилиндра (рис. 16, а) или на полную длину цилиндра (рис. 16, б).

Мокрая гильза (рис. 16, в) выполняется в виде цилиндра с небольшим буртиком и верхним и нижним центрирующим поясками. Буртиком гильза опирается на соответствующую выточку в блоке цилиндров. Буртик гильзы прижимается прокладкой к блоку цилиндров при затяжке головки цилиндров, чем обеспечивается хорошая герметичность соединения. Иногда для лучшего уплотнения между фланцем цилиндровой гильзы и выемкой в блоке устанавливается медное кольцо (прокладка). На поверхности нижнего пояска гильзы имеются несколько кольцевых канавок, куда устанавливаются резиновые уплотняющие кольца 6. Кольца предотвращают проникновение охлаждающей жидкости из рубашки охлаждения в картер.

Для повышения износостойкости мокрые гильзы двигателей автомобилей ЗИЛ-130, ГАЗ-БЗА и других снабжены короткими вставками — сухими гильзами 4, изготовленными из нирезиста (кислотоустойчивого и жаростойкого чугуна, хорошо сопротивляющегося коррозии и обладающего высокой износоустойчивостью).

Мокрые гильзы обеспечивают лучшее охлаждение стенок цилиндра, но уменьшают жесткость блока цилиндров.

Головка цилиндров изготавливается в большинстве случаев из алюминиевого сплава или легированного чугуна высокой прочности. Головка из алюминиевого сплава улучшает отвод тепла и позволяет повысить степень сжатия на 0,2— 0.3 ед. Она имеет рубашку охлаждения у двигателей с жидкостным охлаждением и оребренную поверхность у двигателей воздушного охлаждения. В головке над цилиндрами выполнены углубления, образующие камеры сгорания. При верхнем расположении клапанов в головке расположены гнезда клапанов и отлиты впускные и выпускные каналы. В головке имеется отверстие для ввертывания свечи зажигания или форсунки.

Устройство цилиндра и головки цилиндра с воздушным охлаждением показано на рис. 17.

Конструкция головки блока цилиндров зависит от формы камеры сгорания и расположения клапанов. Форма камеры сгорания оказывает большое влияние на характер протекания рабочего процесса в цилиндре и особенно на процесс сгорания. Основные формы камер сгорания показаны на рис. 18.

Наиболее рациональными камерами сгорания карбюраторного двигателя при верхнем расположении клапанов являются полусферическая (ГАЗ-24) и клиновая (ЗИЛ-130, ГАЗ-53А и др.), обладающие высокими антидетанационны-ми качествами вследствие малой поверхности и хорошего завихрения смеси.

На некоторых устаревших моделях двигателей (ГАЗ-51А. П-46 и др.) применяется смещенная (Г-образная) камера сгорания с нижним односторонним расположением клапанов.

Форму камеры сгорания дизельного двигателя в основном определяет примененный способ смесеобразования. Камеры сгорания дизельных двигателей подразделяются на разделенные и неразделенные.

Реклама:

Читать далее: Шатунно-поршневая группаКатегория: - Автомобили и трактора

Главная → Справочник → Статьи → Форум

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453