Принцип работы газонаполненных амортизаторов

Принципы работы амортизаторов. Разновидности, недостатки и преимущества амортизаторов

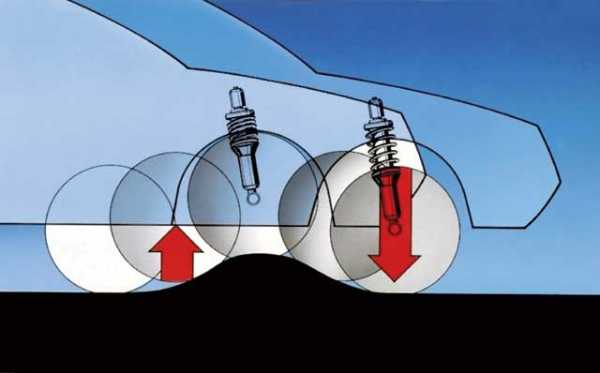

В основе подвески автомобиля, произведенного в любой период времени, всегда является один из упругих элементов – это может быть торсион, рессора или пружина. Последнее, к слову, наиболее распространено в современных моделях авто. По сути, все указанные конструкции способны прекрасно выполнять свою основную роль – смягчать толчки, которые вызваны разнообразными неровностями дорожного покрытия или неравномерным движением транспортного средства. Более того, для всех этих систем характерен один весьма заметных недостаток – полученная ими в результате внешнего воздействия кинетическая энергия всегда будет запасаться в упругом элементе подвески и вызывать ответное колебание. Разумеется, колебания, которые возникают в подрессоренной части транспортного средства, снижают комфорт для водителя и пассажиров, а также негативно влияют на безопасность движения.

Амортизаторы – для чего они нужны

Для того, чтобы обеспечить эффективное гашение возникающих на упругих элементах подвески колебаний, принято использовать амортизаторы. Самыми распространенными на сегодняшний день являются гидравлические амортизаторы, потому как в роли основного рабочего элемента в таких амортизаторах всегда выступает жидкость. Нередко амортизаторы подобной конструкции называют масляными, потому как амортизационная жидкость, которая используется в них, представлена в виде специального масла. К слову, к гидравлическим амортизаторам принято относить также и газонаполненные системы.

Основы конструкции амортизатора

По своей конструкции любой из возможных гидравлических амортизаторов состоит из цилиндра, который заполнен рабочей амортизирующей жидкостью, а также поршня, помещенного внутрь этого самого цилиндра. Внутренняя часть поршня обладает определенным количеством узких отверстий, предназначенных для постепенного прохождения через них масла. Под воздействием закрепленного на кузове автомобиля штока поршень перемещается вдоль оси, при этом, цилиндр амортизатора закреплен к подвижной части автомобильной подвеске, представленной виде опоры подшипника колеса или рычага.

Принцип работы амортизатора

Основной принцип работы гидравлического амортизатора представлен в виде демпфирования колебаний, возникающих при движении транспортного средства. Обеспечено это посредством прохождения масла через поршневые клапаны. В этом случае механическая энергия, возникающая при колебаниях упругих элементов автомобильной подвески, преобразуется в нагрев рабочей жидкости внутри амортизатора. Именно благодаря сильному гидравлическому сопротивлению, которое демонстрирует масло в амортизаторе, большинство колебательных процессов затухают, практически не начавшись.

Основные проблемы, которые могут возникнуть при работе амортизатора

Стоит понимать, что в процессе сжатия, происходящем в гидравлическом амортизаторе, в его цилиндр всегда будет входить часть поршневого штока, что приводит к снижению рабочего объема. Поскольку масло, используемое в амортизаторах, практически не способно сжиматься, приходиться дополнительно прибегать к использованию специальных устройств, призванных компенсировать объем, занимаемый поршневым штоком. В непосредственной зависимости от конструкции данных устройств сегодня можно выделить два вида гидравлических амортизаторов:

- однотрубные амортизаторы;

- двухтрубные амортизаторы.

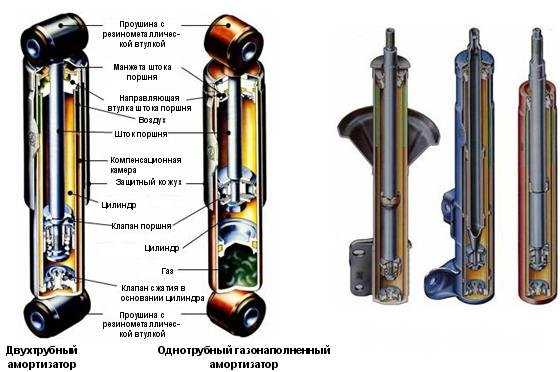

Двухтрубный амортизатор

С целью обеспечения дополнительного объема в конструкции двухтрубного амортизатора принято использовать дополнительные, соосные основному, цилиндры с несколько увеличенным диаметром. В момент сжатия амортизатора такой конструкции, часть его рабочей жидкости будет проходить через поршневые отверстия в пространство прямо над поршнем. Оставшаяся часть масла, объем которой соответствует объему, вытесненному входящим в цилиндр амортизатора штоком, будет вытеснена из основного цилиндра во вторичный благодаря расположенному в его донной части клапану. В момент отбоя (растяжения) амортизатора этот процесс повторяется, только уже в противоположном направлении. Отличие в двух этих фазах может состоять лишь в том, что в момент сжатия амортизатора основные нагрузки приходятся на клапан, а в момент растяжения – именно на сам поршень.

Однотрубный газонаполненный амортизатор

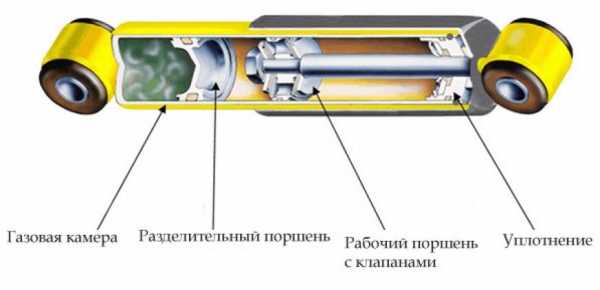

Однотрубные амортизаторы в качестве компенсационной системы используют часть цилиндра, заполняемую газом под повышенным давлением. В качестве наполнителя в таких амортизаторах, как правило, выступает нейтральный азот, который закачивается под давлением до 20 кгс на квадратный сантиметр. Невзирая на то, что подобные амортизаторы сегодня чаще всего называют газовыми, в качестве основного рабочего тела в них также применяется масло, а никак не газ. Сжатие газа в этом случае направлено лишь на компенсацию объема цилиндра, который вытесняется поршневым штоком. Газ, который используется в однотрубных газонаполненных амортизаторах, закачивается в отдельную камеру и всегда отделен от основной рабочей части цилиндра посредством специального разделительного поршня. В то же самое время, по сравнению с двухтрубными гидравлическими амортизаторами, вся нагрузка при демпфировании возникающих колебаний на обоих рабочих фазах газонаполненного однотрубного амортизатора постоянно ложится на основные поршневые клапаны. В целом же, обе распространенные конструкции амортизаторов обладают своими достоинствами и недостатками.

Основные преимущества и недостатки двухтрубного амортизатора

Начнем, пожалуй, с основного недостатка двухтрубного гидравлического амортизатора, который заключается в кавитации (вспенивании) основной рабочей жидкости (масла). Данный эффект возникает при достаточно интенсивной работе самого амортизатора. Более того, сечение основного цилиндра (то есть, его рабочая площадь) в амортизаторах подобного типа оказывается меньше, чем в случае с однотрубным амортизатором. Эта особенность приводит к заметному снижению эффективности работы амортизатора при незначительных колебаниях поршневого штока, то есть, при движении по дорожным покрытиям с небольшими неровностями. Кроме того, двухтрубные гидравлические амортизаторы, как оказалось, являются очень восприимчивыми к особенностям их расположения. Так, если установить подобные амортизаторы под углом более 45 градусов, воздух, расположенный в их компенсационных камерах рискует попасть в основной цилиндр, что приведет к значительным нарушениям в работе. Что же касается преимуществ двухтрубных амортизаторов, то здесь, прежде всего, стоит отметить их невысокую стоимость, благодаря чему они обрели большую популярность и сегодня устанавливаются на подавляющее большинство серийно выпускаемых автомобилей.

Основные преимущества и недостатки однотрубного газонаполненного амортизатора

Разумеется, не обошлось без определенных недостатков и в конструкции однотрубных газонаполненных амортизаторов. Самая заметная проблема здесь заключается в том, что производство амортизаторов подобного типа требует к себе предельной точности, что, естественно, находит четкое отражение в их конечной стоимости. К примеру, для обеспечения соответствующего уплотнения штока, его поверхность не может обладать шероховатостью более 0,1 микрон. Второй недостаток однотрубного газонаполненного амортизатора – это его длина, которая значительно больше, чем у двухтрубных конструкций. Кроме всего прочего, при очень толстом поршневом штоке и высоких смещениях самого поршня, камера, наполненная газом, начинает играть роль своего рода дополнительной пружины – это приводит к неблагоприятным эффектам, отражающимся на качестве управляемости транспортного средства в самых разных режимах движения.

К слову, невзирая на ряд недостатков, характерных однотрубным газонаполненным амортизатором, и даже не смотря на их относительно высокий ценник, данные конструкции на практике демонстрируют более высокие технические параметры, чем двухтрубные амортизаторы. Чрезвычайно важным можно назвать тот факт, что однотрубный амортизатор способен работать в наиболее неблагоприятных условиях эксплуатации и справляться с критическими и экстремальными нагрузками. Именно благодаря такой особенности большинство современных спортивных автомобилей оснащается именно газонаполненными однотрубными амортизаторами. Более того, гидравлические характеристики пневматических однотрубных амортизаторов обладают более жестким характером, чем обеспечивается значительно более уверенный контакт колес транспортного средства с покрытием дороги. Стоит ли говорить, что это положительно влияет на плавность хода автомобиля, его управляемость, топливную эффективность и экономичность, эффективность работы тормозной системы и общую устойчивость при движении на самых разных скоростях и дорожных покрытиях.

Газонаполненный амортизатор с выносным резервуаром

Технологии, как известно, не стоят на месте и постоянно развиваются. Этот неоспоримый постулат современной промышленности нашел яркое отражение и в развитии газонаполненных амортизаторах. Так, на свет появилась специальная спортивная версия подобных систем с выносным резервуаром. Выносные камеры таких амортизаторов позволяют добиться значительного повышения рабочего объема масла и газа, что оказывается положительное влияние на общие технические характеристики в работе амортизаторов. Так, это позволяет значительно облегчить охлаждение амортизаторов. Более того, системы клапанов, которыми соединяется рабочий цилиндр газонаполненного амортизатора с дополнительной выносной камерой, дает возможность производить максимально точные независимые регулировки по усилию отбоя и сжатия. По сути дела, конструкция газонаполненных амортизаторов с дополнительной выносной камерой – это своего рода симбиоз из важнейших преимуществ двухтрубных и однотрубных амортизаторов.

Жаль только, что при всех указанных преимуществах и реально рекордной эффективности в работе, газонаполненные амортизаторы с выносным резервуаром стоят очень дорого, что существенно ограничивает возможности их практического применения на серийных моделях автомобилей.

Двухтрубный гидропневматический амортизатор

В роли наиболее разумного, практичного и оптимального компромисса между возможностями классического гидравлического двухтрубного амортизатора и газонаполненного однотрубного амортизатора способен выступить гидропневматический двухтрубный амортизатор. В этом типе конструкции используется закачанный под относительно небольшим давлением (около 4 атмосфер) инертный газ, что позволяет добиться значительного повышения эффективности ее работы. Кроме всего прочего, благодаря разделению рабочей жидкости и резервуара посредством инертного газа (как правило, азота), исключаются риски образования эффекта вспенивания (кавитации) рабочей жидкости в цилиндре. Отметим также, что основные гидравлические характеристики гидропневматического двухтрубного амортизатора, оснащенного газовым подпором пониженного давления, почти полностью идентичны характеристикам, которые демонстрируют однотрубные газонаполненные амортизаторы, газовый подпор в которых закачан под более высоким давлением. В то же самое время, производство амортизаторов этого типа совсем не требует к себе каких-то чрезвычайно сложных подходов, высокотехнологичного оборудования или высокоточных деталей. Это позволяет сохранить цену на гидропневматические амортизаторы в разумных пределах, не сильно превышающих стоимость самых доступных на сегодня классических двухтрубных пневматических систем.

Амортизатор однотрубный газонаполненный

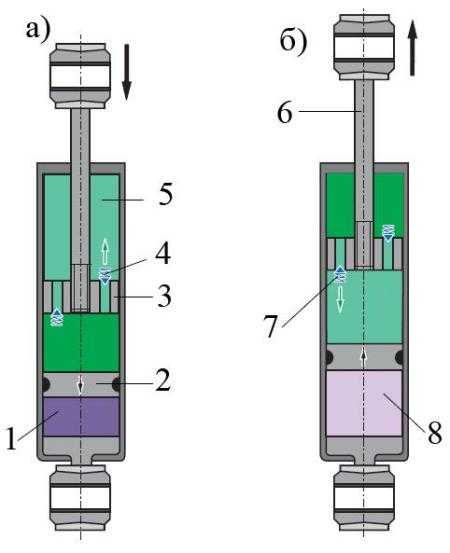

При движении автомобиля на высоких скоростях, в целях исключения отрыва колеса от дороги, применяют амортизаторы, заполненные газом. Схема однотрубного газонаполненного амортизатора представлена на рисунке.

Рис. Однотрубный газонаполненный амортизатор: 1,8 – полость, заполненная газом (компенсационная камера); 2 – разделительный поршень; 3 – поршень с клапанами; 4 – клапан сжатия; 5 – полость, заполненная рабочей жидкостью; 6 – шток поршня; 7 – клапан отбоя; а – ход сжатия; б – ход отбоя

В рабочем цилиндре такого амортизатора устанавливается разделительный поршень 2, который разделяет масляную и газовую полости.

Принцип работы амортизатора аналогичен описанному ранее, однако в газонаполненном однотрубном амортизаторе отсутствует уравновешивающий резервуар. Как известно при сжатии амортизатора к объему жидкости добавляется объем части штока, задвигаемой внутрь. Поэтому для компенсации объема штока и применен дополнительный поршень 2, который предотвращает также смешивание жидкости и газа. Выше поршня жидкость, а ниже газ под давлением около 25 кгс/см2.

При ходе сжатия масло выдавливается из нижней камеры через встроенный в поршень дросселирующий клапан сжатия 4, который создаёт протеканию масла определённое сопротивление. Объем компенсационной камеры 1 при этом уменьшается (сжимается газ) на объём опустившейся части штока поршня.

При ходе отбоя масло выдавливается из верхней камеры 5 через встроенный в поршень дросселирующий клапан отбоя 7, который создаёт протеканию масла определённое сопротивление. Объем компенсационной камеры при этом увеличивается (газ расширяется) на объём вышедшей из цилиндра части штока поршня.

Постоянное давление, оказываемое газом на масло, обеспечивает мгновенную реакцию и бесшумную работу клапанов поршня, а также исключает возможность кавитации и пенообразования. При колебаниях рабочего поршня движется и разделительный поршень, перемещаясь ровно настолько, чтобы компенсировать влияние штока.

Газовые амортизаторы – принцип работы, плюсы и минусы, прокачка + видео

Все существующие виды устройств, гасящих колебания, подразделяются на масляные и газовые амортизаторы. Эти колебания возникают от действия подвески во время движения автомобиля, и объект внимания нашей статьи призван компенсировать их. В противном случае автомобиль будет сильно раскачиваться во всех направлениях, даже при небольшой скорости. Нарушается равновесие машины, и становится невозможно передвигаться с большой скоростью.

Принцип работы газового амортизатора основан на использовании газа в качестве действующего вещества. Газ с трудом проходит через маленькое отверстие между камерами, и шток замедляет свое возвратно-поступательное движение. В отличие от масляного, устройство газового амортизатора включает в свою конструкцию газ, закачиваемый под высоким давлением. Именно с помощью газа, помещенного в цилиндр, компенсируются колебания кузова.

Преимуществом газового агрегата является более высокое давление газа по сравнению с маслом, что обеспечивает ему дополнительную жесткость. Таким образом, происходит обеспечение наиболее надежного и устойчивого сцепления с покрытием дороги при передвижении на высокой скорости. С целью значительного увеличения срока службы необходима прокачка газовых амортизаторов перед установкой.

В результате прокачки ресурс этих агрегатов возрастает приблизительно на 40 %, они становятся способны выдерживать гораздо больший вес, чем масляные амортизаторы. Эта операция должна выполняться в строго вертикальном положении, при этом шток должен быть направлен вверх до того момента, пока он не будет установлен на свое место.

Следует обратить особое внимание, что амортизатор газовый двухтрубный, который не был прокачан, может привести к выходу из строя его поршневой системы. Причиной этому служит воздух, остающийся внутри гильзы.

Необходимо учитывать, что прокачка должна проводиться не менее двух или трех раз, некоторые виды амортизаторов требуют до 8 повторов. Таким образом, клапанный механизм предохраняется от заклинивания и других неисправностей. В настоящее время они используются не только в системе подвески автомобиля, но и в механизмах открывания различных частей кузова.

Например, амортизатор капота газовый не предназначен для больших нагрузок, поэтому его конструкция имеет отличия от обычных моделей. Он не должен быть слишком коротким, а в зимнее время следует избегать резких рывков. Теми же свойствами должен обладать газовый амортизатор крышки багажника. Здесь все зависит от того, какова интенсивность его эксплуатации. Данная конструкция как раз и предполагает частое использование багажного отделения. При условии его правильной эксплуатации это вполне долговечный механизм.

Как прокачать газовый амортизатор – полезные советы

Следует отметить и отрицательные свойства газовых амортизаторов, которые могут иметь решающее значение при выборе. Основным недостатком считается высокая цена, которая может превышать стоимость масляных вариантов в несколько раз. В случае выхода из строя газовая конструкция практически не подлежит ремонту и требует полной замены.

При движении по плохой и неровной дороге жесткость газового амортизатора может существенно повлиять на комфорт водителя и пассажиров. Кроме того, не все машины с мягкой подвеской, рассчитанные на масляный вариант, могут выдержать жесткие условия новой подвески, вплоть до получения серьезных повреждений.

Поэтому при выборе этих деталей следует, в первую очередь, учитывать реальные условия эксплуатации автомобиля. В противном случае вместо комфортной и безопасной езды может сложиться аварийная ситуация, с тяжелыми последствиями (как для машины, так и для водителя), которая повлечет за собой значительные материальные затраты. Несмотря на все это, если вы решились на это приобретение, описываем порядок действий, как прокачать газовый амортизатор.

- Амортизатор устанавливаем вертикально штоком вниз, то есть вверх ногами от его естественного будущего положения в автомобиле. Спокойно, без резких движений сжимаем его до упора и держим в таком положении 2-3 секунды.

- Не меняя состояния амортизатора, переворачиваем его теперь уже вверх штоком и держим еще 3-6 секунд. Плавно отпускаем шток до полного распрямления.

- Теперь амортизатор переворачиваем опять вниз головой, держим его 3 секунды и опять повторяем операции 1 и 2. Всего это следует сделать до 8 раз, но не менее 5. Добиться при этом нужно того, чтобы ход штока был плавным, без рывков и проскоков. После получения такого результата амортизатор лучше установить сразу в автомобиль либо хранить его исключительно вертикально до самой установки.

Автомобильные амортизаторы, принцип работы, как установить газовые амортизаторы.

Роль амортизаторов в автомобиле достаточно велика. Их задача не только обеспечивать комфортное времяпрепровождение за рулем, но и максимальную устойчивость на дороге. Следовательно, от их качества зависит уровень управляемости транспортного средства. Структура подвески подразумевает наличие пружины, которая осуществляет нейтрализацию толчков и ударов. Также, смягчение происходит за счет шин. Но без рассматриваемых устройств, добиться должного результата невозможно. Они контролируют пружинный механизм, принимая на себя часть колебательной энергии.

Виды автомобильных амортизаторов

Наиболее распространенные амортизаторы состоят из двух цилиндров.

Гидравлические двухтрубные механизмы являются классическими устройствами, так как разработаны они давно и используются достаточно долгое время.

Речь пойдет о газовых амортизаторах, строение которых подразумевает наличие одной трубы. Но отличие не только в этом.

Здесь, для устранения колебательных движений используется газообразное вещество.

Использование газовых амортизаторов

Так как структура газовых амортизаторов сильно отличается от масляных, то исключается протечка, что является большим плюсом.

В масляном амортизаторе в результате потери непроницаемости поршня, вытекшее масло может стать причиной его порчи.

Также, при возрастании температуры, полезные свойства масла утрачиваются, что ведет к понижению КПД.

Использование газовых амортизаторов ведет к понижению комфортности езды из-за увеличения жесткости подвески автомобиля.

Это связано с их жесткостью.

Если повысить давление газа, то реакция на нагрузку становиться более резкой.

Из-за плотности газа, движение штока затрудняется.

В связи с этим их использование распространено в мире автоспорта, либо автомобилистов, которые закрывают на это глаза.

Большинство важных систем автомобиля устанавливаются с предельной внимательностью, монтаж амортизаторов не исключение.

Если все сделать в соответствии с правилами, срок службы можно продлить до четырех лет.

Не маловажную роль в долговечности играет периодический осмотр автомобиля.

Качество вождения будет способствовать сохранению амортизаторов в работоспособном состоянии больший срок.

Амортизаторы заменяются, если ухудшается функционал автомобиля.

В это входит сокращение тормозного пути, снижение скорости при осуществлении маневра, которая обеспечивала бы безопасность.

Также, если приходится снижать скорость при эксплуатации автомобиля в дождливую погоду.

Профессионалы, рекомендуют осуществлять проверку каждые 20 000 км пробега.

Замена газовых амортизаторов, общие положения

Замена амортизаторов по отдельности не рекомендуется.

Это будет способствовать нарушению координации автомобиля, из-за разности давления, да и вообще принципа действия.

Таким образом, снижаются основные функции.

Чтобы избежать возможные последствия, следует ознакомиться с технической документацией на автомобиль, где должна иметься информация по замене амортизаторов.

Автомобиль устанавливается на смотровой яме или вывешивается на подъемнике, только после этих мероприятий приступаем к замене амортизаторов.

Проведя осмотр, незначительно откручивается центральная гайка на штоке.

Производить процесс снятия рекомендуется по отдельности, т. е. одно амортизирующее устройство или одна стойка.

Связано это с возможным повреждением шарниров подвески или тормозных труб.

Разобрав стойку, осуществляется очистка резервуара от чужеродных элементов.

Предварительно, до установки, проводиться контрольная проверка на наличие масла или антифриза в резервуаре, их там быть не должно.

Также, необходимо осмотреть дополнительные детали, которые устанавливаются обратно.

Проверяется их целостность, при необходимости, заменяются.

Если устанавливая сварной патрон, чувствуется препятствие, то здесь велика вероятность изменения формы резервуара.

Здесь целесообразнее увеличение его отверстия, для проведения сборки. Гайка штока закручивается до конца, только после становления автомобиля на колеса.

Поставив автомобиль, следует осуществить манипуляции, которые приведут к раскачиванию его по вертикальной оси.

Далее при помощи ключа со встроенным динамометром проводится затягивание шарниров и втулок.

Завершив монтаж, осуществляется проверка системы.

Для этого автомобиль спереди или сзади приподнимается.

После того как поднимаемая часть самостоятельно опустилась, устанавливается длина отрезка между бампером и полом.

После, также с одной из сторон, осуществляется надавливание и соответственно, замер того же отрезка.

Разница между установленными данными не должна быть больше 1,5 см. В обратном случае необходимо предпринимать меры по выявлению причины, которые приводят к возникновению трения.

Для того чтобы не возникло проблем при установке, осуществляется предварительная проверка комплектующих подвески.

Здесь выбираются детали, которые максимально задействованы в работе, вследствие чего подвергаются большему износу.

Из-за образования газовой подушки возникают посторонние звуки. Для того чтобы их не было осуществляется прокачка.

Прокачка амортизаторов перед установкой

На пять секунд устройство переворачивается штоком вниз;

Осуществляется сжатие и снова пятисекундное ожидание;

После, он переворачивается, в сжатом положении, в рабочее. После чего необходимо подождать тот же период времени;

Нужно чтобы шток немного поднялся, при этом его придерживают рукой;

Процесс повторяется несколько раз.

Прокачав амортизатор, его положение должно быть вертикальным, вплоть до установки.

Рекомендуется осуществлять замену масла для охлаждения, после каждой смены деталей системы амортизации.

Это связано с возникновением конденсата.

В зимний период времени, из-за подобных образований, возможен выход из строя системы, так как влага, кристаллизуясь, препятствует должной работоспособности.

В качестве замены, перспективнее использовать те, которые выпущены одним и тем же производителем.

Хотя существуют взаимозаменяемые амортизаторы, но другой марки.

Кто-то из не подходящего амортизатора пытается сделать что-то похожее на родное устройство.

В целях экономии они подгоняются по размеру.

Осуществляется это не самым разумным способом. Устройство укорачивается или удлиняется.

Конечно, это отразится на качестве данных изделий, но главное, ставиться под угрозу безопасность эксплуатации.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453