Принцип работы инжекторный двигатель

Инжекторный двигатель

Инжекторный двигатель — что мы о нем знаем? Именно им оснащается любая современная машина. Реализация ресурса такого двигателя внутреннего сгорания (ДВС) рассчитана на экономный расход топлива, минимизацию его выхлопа в окружающую среду. Проведем небольшой экскурс по изучению агрегата.

За счет чего он работает?

Инжекторные двигатели работают тактами; каждый такт обеспечивает операцию:

- Заполнение горючим цилиндров.

- Сжатие его поршнем для сгорания.

- Рабочий ход — получение механической энергии путем детонации горючего вещества.

- Вывод переработанного сырья в атмосферу.

Наиболее востребованными автопромом являются 4-х тактные ДВС на бензиновой тяге. На их примере изучим принцип работы инжекторного двигателя.

При первом такте поршень максимально опускается вниз — через клапан подается перемешанный с воздухом бензин. Далее, поршень поднимается до упора, закрывая клапан и сжимая смесь. После этого свеча отсекает искру — она запускает детонацию сдавленного вещества.

Повышение температуры в камере и образование газов продвигают поршень вперед, а коленвал за счет инерции возвращает его на верхнюю позицию. При высокой скорости оборотов давление нагнетается еще больше, открывается выходной клапан. Продукты переработки бензина устремляются к нему.

Для более рационального функционирования используется комплекс датчиков, которые определяют получаемую на механизмы нагрузку, рассчитывают порции компонентов детонирующей смеси для обеспечения движения с циклом, равным такту.

Программная «начинка» их устроена так, что каждый срабатывает параллельно режимам мотора, отслеживает изменения в циклах и подстраивается под них. Такая функциональность позволяет подстраивать расход горючего под индивидуальный стиль вождения, повысить КПД.

В чём особенности устройства?

Изучение конструкции позволит подробнее разобраться, как работает инжекторный двигатель. Компоненты, характерные для этого типа:

- Блок электронного управления (ЭБУ);

- Регулятор давления;

- Форсунки;

- Бензонасос;

- Датчики.

Взаимодействие перечисленного: датчики получают данные о состоянии механики или процессах, их обрабатывает процессор и передает управляющие команды. Форсункам выделяется ограниченный заряд, который их открывает. Результат — смесь из топливного отдела попадает в отсек впускного коллектора.

Чтобы схема этого процесса стала более понятной, проведем краткий экскурс по устройству некоторых узлов, из которых состоит двигатель инжектор.

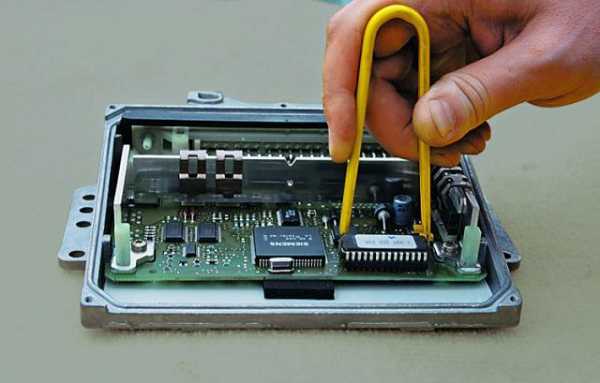

ЭБУ

Основная его функция — бесперебойно выдавать команды составляющим автомобиля на основании обработанной информации. В нее входят:

- факторы окружающей среды (температура, влажность, пр.);

- степень нагрузки на механику (при подъеме на горку, передвижение по плохой дороге, др.);

- режим мотора (холостой/скоростной ход, учет нагрузки при переходе на полный привод, т. д.).

При несовпадениях исходной программе компьютер задает исполняющим элементам корректировки. Блок способен проводить диагностику. Об отказе любого механизма-исполнителя, его некорректном функционировании водитель оповещается путем индикации CheckEngine на приборной панели. Сведения об ошибках собираются в памятном отделе, что при серьезных поломках помогает их оперативному обнаружению и устранению.

Виды заложенных устройств памяти:

- Однократно программируемое постоянное запоминающее (ППЗУ) — содержит базовый программный код («мозг» автомашины). Его чип находится на плате панели, при выходе из строя легко меняется новым. При любых сбоях вложенные коды остаются храниться на нем.

- Оперативное запоминающее (ОЗУ) — временный резервуар, применяемый для обработки задач по текущему сеансу. Устройство впаяно к плате; по прекращению подачи электричества из аккумулятора вся информация с него стирается.

- Электрически программируемое (ЭПЗУ) — содержит временные данные и кодировку средств защиты от угона. В качестве питания использует вшитый аккумулятор, подзаряжаемый при движении. Через него сравниваются вшитые коды электронной блокировки и те же параметры иммобилайзера. При их несовпадении запуск инжекторного двигателя невозможен.

Форсунки

Через них производится выплеск порций топливной массы в коллекторное и цилиндровое отделения, причем открытие/закрытие клапана в течение секунды повторяется многократно.

По способу аппаратного управления и используемого количества деталей подразделяют на категории:

- Дроссельный моновпрыск (TBI)— подача сырья для детонации осуществляется одной деталью. Подаваемая струя не синхронизируется со срабатыванием клапана впуска. Управляющие сигналы на форсуночное сообщение производятся из внутриколлекторного чипа. Принцип распространен на старых моторах 90-х годов выпуска.

- Впрыск с распределением (MFI) — используется во всех современных автомобилях с бортовым компьютером. Передача горючего происходит комплектно: одна форсунка — один цилиндр. Форсунковый блок крепится поверх коллектора, а весь процесс синхронизируется с ЦБУ, согласно с тем, как работает система зажигания инжекторного двигателя. При сравнении сводных характеристик предшественников — КПД увеличен до 10%.

MFI-элементы по подаче струи бывают: электрогидравлические, электромагнитные, пьезоэлектрические. Они применяются при распределении впрыска:

- Одновременном (синхронное наполнение всех цилиндров);

- Попарно-параллельном — одна пара поршней принимает нижнее положение, другая — верхнее. Залив топлива и вывод продуктов сгорания производятся так же;

- Двухстадийном (фазовом)— передача горючего в камеры сгорания производится в две операции.

- Непосредственном — применяется в конструкциях моторов, подразумевающих сжигание сверхобедненного кислородом состава.

Важный факт: технология TBI сегодня практически не распространена, так как она менее экономичная и ненадежная!

Каталитический нейтрализатор

Это устройство позволяет сократить в выводимых газах содержание веществ, как окиси углерода и азота, за счет преобразования их в углеводороды. Не управляется ЭБУ, но взаимодействует с центром обработки через датчик, определяющий процент кислорода в выхлопных скоплениях. При избыточной подаче горючего контроллер получает сведения от датчика и корректирует ее.

В нейтрализаторе установлены керамические элементы со встроенными катализаторами:

- окислительными (платиновый и палладиевый);

- восстановительным родиевым;

- селективными;

- накопительными.

На заметку: этилированный бензин губителен для работы нейтрализаторов, а заправочные вещества с высоким содержанием серы приведет в негодность элементы накопительной катализации!

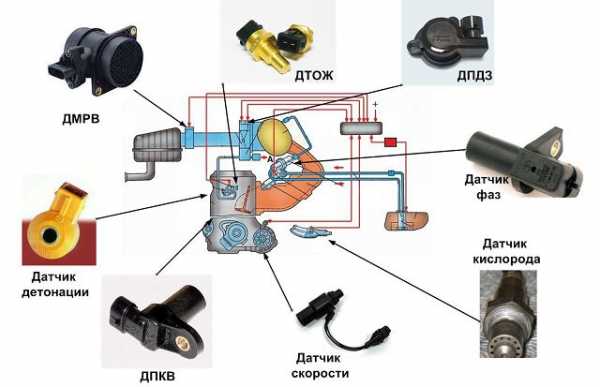

Датчики

Слаженную работу всех механизмов инжекторных двигателей обеспечивают показания мини-приборов, закрепляемых на агрегатных исполнителях. Каждое устройство замеряет параметры контролируемого участка и передает их в ЭБУ.

Встроенные датчики ®:

- ДМРВ (R массового расхода воздуха) — крепится на входе в воздушный фильтр. Функционирует по принципу сравнения показаний. Через 2 нити платины поступает ток. Меняется сопротивление (зависит от температуры). При этом одна нить свободно обдувается, вторая — герметично укрыта. За счет появившейся разницы ЭБУ производит подсчет.

- ДАД (R абсолютного давления и температуры в двигателе) — комбинируется или ставится отдельно от предыдущего. Состоит из 2 камер: одна герметична (внутри вакуум), вторая подводится напрямую к камере коллекторного впуска. Промеж камер проходит диафрагма, закреплены пьезоэлементы, которые создают напряжение при ее движении.

- ДПКВ (R положения коленчатого вала) — устанавливается в виде магнитной гребенки на шкиве коленвала. Он обустроен 58 зубцами и 2 зазорами, равными шагу зуба. Зубцы движутся в медной обмотке, что при взаимодействии с намагниченным сердечником образует индукционное напряжение — оно зависит от скорости оборотов шкива.

- ДФ (R фаз) — содержит диск с катушкой и прорезь. Прорезь обращается к прибору — выходное напряжение уравнивается с нулем. Одновременно достигается верхняя мертвая точка сжатия в первом цилиндре. Благодаря этому, центральный блок выдает напряжение в нужный цилиндр для зажигания, управляет тактами.

- ДД (R детонации) — им обустроен блок цилиндров. В момент детонации по нему проходит вибрация. В основе передачи информации лежит генерация напряжения свободного тока — оно увеличивается при большей вибрации.

- ДПДЗ (R положения дроссельной заслонки) — при опорном напряжении в 5 V происходит его увеличение или падение, за счет изменения поворотного угла заслонки.

- ДТОЖ (R температуры охлаждающей жидкости).

- Датчик кислорода — для разных конструкций внедряется единично или парой. Снимает замеры свободного кислорода в продуктах выхлопа. Его функция позволяет ЭБУ определить: обогатить или обеднить топливную смесь.

Инжектор значительно лучше карбюратора. Чтобы в этом убедиться, рассмотрим сравнение схожих моторных конструкций в таблице:

| Параметры агрегата | Значение для карбюратора | Значение для инжектора |

| наименование | ВАЗ 21083 | |

| Объем (л) | 1.5 | 1.5 |

| Мощность (л. с./кВт) | 69/51.5 | 78/56.2 |

| Частота вращения вала (об/мин) | 750-800 | 800-900 |

| Бензин (октановое число) | 92-95 |

Инжекторный двигатель – дальнейшая ступень в истории развития ДВС

Принцип работы двигателя внутреннего сгорания (ДВС) основан на сгорании небольшого количества топлива в ограниченном объеме. При этом высвобождающаяся энергия преобразуется за счет движения поршней в механическую энергию. Дозированное количество топлива обеспечивается карбюратором или специальным устройством – инжектором. Двигатели с такими устройствами называются инжекторными. Рабочий принцип инжекторного двигателя прост – подача в нужный момент времени нужного количества топлива в нужное место.

Как работает ДВС

Чтобы ясно понимать различие между двумя типами силовых устройств, необходимо предварительно коснуться того, как вообще работает ДВС. Существует несколько отличающихся типов, из которых самыми распространенными будут:

- бензиновые;

- дизельные;

- газодизельные;

- газовые;

- роторные.

Принцип работы мотора лучше всего можно понять на примере бензинового двигателя. Самый популярный из них – четырехтактный. Это означает, что весь цикл преобразования энергии, образующейся при сгорании топлива, в механическую осуществляется за четыре такта. Устройство двигателя таково, что последовательность выполнения тактов следующая:

- впуск – заполнение цилиндров топливом:

- сжатие – подготовка топлива к сгоранию;

- рабочий ход – преобразование энергии сгорания в механическую;

- выпуск – удаление продуктов сгорания топлива.

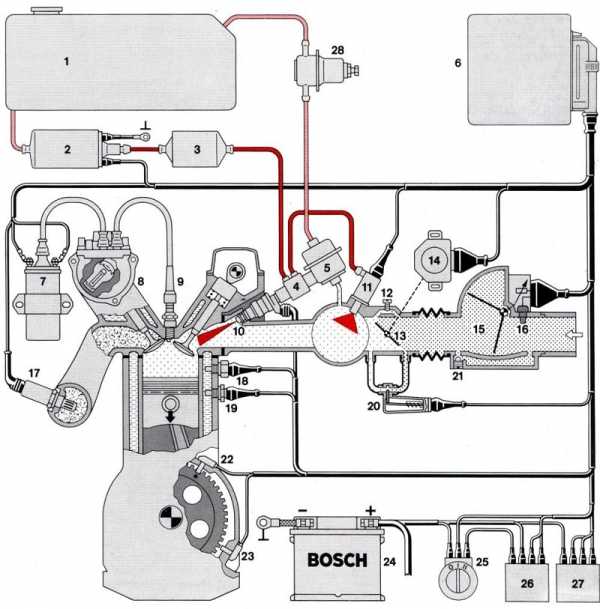

Для обеспечения работы двигателя у каждого из них своя задача. Во время первого такта поршень опускается из верхнего положения до крайнего нижнего, открывается клапан (впускной) и цилиндр начинает заполняться топливно-воздушной смесью. Во втором такте клапана закрыты, а движение поршня происходит от нижнего положения к верхнему, смесь в цилиндре сжимается. Когда он доходит до верхнего положения, на свече проскакивает искра и поджигается смесь.

При ее сгорании образуется повышенное давление, которое заставляет двигаться поршень от верхнего положения к нижнему. После его достижения под действием инерции вращения коленвала поршень начинает двигаться опять вверх, при этом срабатывает выпускной клапан, продукты сгорания топлива выводятся наружу из цилиндра. Когда поршень дойдет до верхнего положения, закрывается выпускной, но зато открывается впускной клапан и весь цикл работы повторяется.

Все описанное выше можно увидеть на видео

О карбюраторе, его достоинствах и недостатках

Здесь необходимо сделать небольшое дополнение. Раз мы рассматриваем бензиновый мотор, то в нем подача бензина в цилиндры двигателя возможна различными способами. Исторически первой была разработана подача и дозировка бензина при помощи карбюратора. Это специальное устройство, которое обеспечивает необходимое количество топливно-воздушной смеси (ТВС) в цилиндрах.  Топливно-воздушной называется смесь воздуха и паров бензина. Она приготавливается в карбюраторе, специальном устройстве, для их смешивания в нужной пропорции, зависящей от режима работы двигателя. Будучи достаточно простым по своему устройству, карбюратор длительное время успешно работал с бензиновым мотором.

Топливно-воздушной называется смесь воздуха и паров бензина. Она приготавливается в карбюраторе, специальном устройстве, для их смешивания в нужной пропорции, зависящей от режима работы двигателя. Будучи достаточно простым по своему устройству, карбюратор длительное время успешно работал с бензиновым мотором.

Однако по мере развития автомобиля выявились недостатки, с которыми в сложившихся к тому времени условиях уже было трудно мириться разработчикам двигателя. В первую очередь это касалось:

- топливной экономичности. Карбюратор не обеспечивал экономного расходования бензина при внезапном изменении режима движения машины;

- экологической безопасности. Содержание в отработанных газах токсичных веществ было достаточно высоким;

- недостаточной мощности двигателя из-за несоответствия ТВС режиму движения автомобиля и его текущему состоянию.

Чтобы избавиться от отмеченных недостатков был реализован иной принцип подачи топлива в мотор – с помощью инжектора.

Про инжекторные моторы

У них есть еще одно название – впрысковые двигатели что, в общем-то, никоим образом не изменяет сути происходящих явлений. По выполняемой работе впрыск напоминает принцип, реализуемый в работе дизеля. В двигатель в нужный момент через форсунки инжектора впрыскивается строго дозированное количество топлива, и оно поджигается искрой со свечи, хотя при работе дизеля свеча не используется.  Весь цикл четырехтактного ДВС, рассмотренный ранее, остается неизменным. Основное отличие в том, что карбюратор готовит ТВС за пределами двигателя, и она потом поступает в цилиндры, а у инжекторного двигателя последних моделей бензин впрыскивается непосредственно в цилиндр.

Весь цикл четырехтактного ДВС, рассмотренный ранее, остается неизменным. Основное отличие в том, что карбюратор готовит ТВС за пределами двигателя, и она потом поступает в цилиндры, а у инжекторного двигателя последних моделей бензин впрыскивается непосредственно в цилиндр.

Как это происходит, можно в деталях увидеть на видео Подобное устройство мотора позволяет решить те проблемы, которые возникают при работе карбюратора. Использование инжектора обеспечивает по сравнению с карбюраторным вариантом следующие преимущества мотору:

- повышение мощности на 7-10%;

- улучшение показателей топливной экономичности;

- снижение уровня токсичных веществ в составе выхлопных газов;

- обеспечение оптимального количества топлива, зависящее от режима движения автомашины.

Это только основные достоинства, которые позволяет получить инжекторный двигатель. Однако у каждого достоинства есть и свои недостатки. Если карбюраторный мотор чисто механический и его можно отремонтировать практически в любых условиях, то для управления инжекторным требуется сложная электроника и целая система датчиков, из-за чего работы (регламентные и ремонтные) необходимо проводить в условиях сервисного центра.

Устройство впрыска

Если посмотреть, как выглядит устройство ДВС с впрыском вместо карбюратора, то можно выделить:

- контроллер впрыска – электронное устройство, содержащее программу для работы всех составных узлов системы;

- форсунки. Их может быть как несколько, так и одна, в зависимости от используемой системы впрыска;

- датчик расхода воздуха, определяющий наполнение цилиндров в зависимости от такта. Сначала определяется общее потребление, а потом программно пересчитывается необходимое количество для каждого цилиндра;

- датчик дроссельной заслонки (ее положения), устанавливающий текущее состояние движения и нагрузку на двигатель;

- датчик температуры, контролирующий степень нагрева охлаждающей жидкости, по его данным корректируется работа двигателя и при необходимости начинается работа вентилятора обдува;

- датчик фактического нахождения коленчатого вала обеспечивающий синхронизацию работы всех составных узлов системы;

- датчик кислорода, определяющий его содержание в выхлопных газах;

- датчик детонации контролирующий возникновение последней, для ее устранения по его сигналам меняется значение опережения зажигания.

Вот примерно так выглядит в общих чертах система, обеспечивающая впрыск топлива, принцип работы должен быть вполне понятен из ее состава и назначения отдельных элементов.

Вот примерно так выглядит в общих чертах система, обеспечивающая впрыск топлива, принцип работы должен быть вполне понятен из ее состава и назначения отдельных элементов.

Виды впрысковых систем

Несмотря на достаточно простое описание работы инжекторного мотора, приведенное ранее, существует несколько разновидностей, осуществляющий подобный принцип работы.

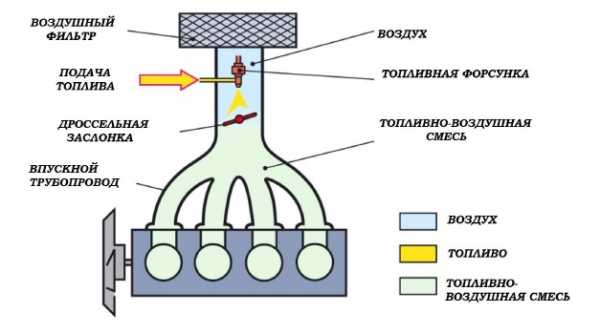

Одноточечный впрыск

Это самый простой вариант реализации принципа впрыска. Он практически совместим с любым карбюраторным двигателем, разница заключается в применении впрыска вместо карбюратора. Если карбюратор во впускной коллектор подает ТВС, то при одноточечном впрыске во впускной коллектор впрыскивается через форсунку бензин.

Как и в случае с карбюраторным мотором, при такте впуск двигатель всасывает готовую топливно-воздушную смесь, и его работа практически не отличается от работы обычного двигателя. Преимуществом такого мотора будет лучшая экономичность.

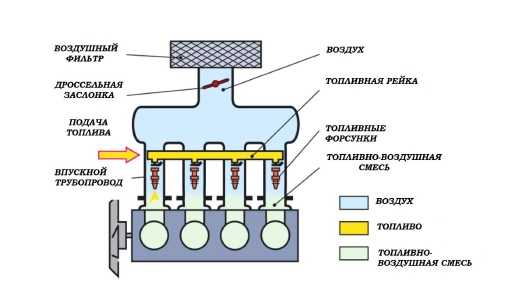

Многоточечный впрыск

Представляет дальнейший этап совершенствования инжекторных моторов. Топливо по сигналам от контроллера подается к каждому цилиндру, но тоже во впускной коллектор, т.е. ТВС готовится вне цилиндра и уже в готовом виде поступает в цилиндр. В таком варианте реализации принципа инжекторного двигателя возможно обеспечить многие из преимуществ, присущие впрысковому двигателю и отмеченные ранее.

Непосредственный впрыск

Является следующим этапом развития инжекторных двигателей. Впрыск топлива выполняется прямо в камеру сгорания, чем обеспечивается наилучшая эффективность работы ДВС. Итогом такого подхода является получение максимальной мощности, минимального расхода топлива и наилучших показателей экологической безопасности.

Инжекторный ДВС является следующим этапом в развитии бензинового мотора, значительно улучшающий его показатели. В моторах, использующих систему впрыска топлива, возрастает мощность, а также экономическая эффективность их работы, они отличаются значительно меньшим отрицательным влиянием на окружающую среду.

Принцип работы инжектора, устройство системы + видео

Инжектор стал логичным развитием системы впрыска автомобиля, когда последующее усовершенствование карбюратора для выполнения экологических норм было нецелесообразным. Принудительное дозирование впрыскиваемого топлива превосходит карбюратор по экономичности, экологичности и мощностным характеристикам. Рассмотрим, принцип работы инжектора, а также устройство инжекторной системы питания.

Виды системы

Свое название инжекторная система впрыска топлива получила от устройства, которое отвечает за распыление бензина – инжектора (от англ. Injection – впрыск, injector – форсунка). Система питания такого типа устанавливалась на самолеты еще в 20-х годах прошлого столетия. Что примечательно, уже тогда это был непосредственный впрыск топлива в цилиндры двигателя. Основное внимание уделим развитию вариациям системы Motronic, в которой за подачу топлива и регулировку угла зажигания отвечает блок управления двигателем (далее ЭБУ или ECU).

Single Point fuel Injection

Одноточечный тип впрыска, более известный как моновпрыск, является переходной технологией, которая позволила многим автопроизводителям задешево перейти от карбюраторной системы питания к инжектору.

Иными словами, вместо карбюратора над впускным коллектором начал устанавливаться агрегат центрального впрыска топлива. Система имела ряд преимуществ, поскольку ЭБУ позволял более точно дозировать бензин.

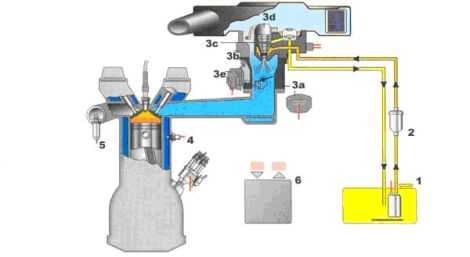

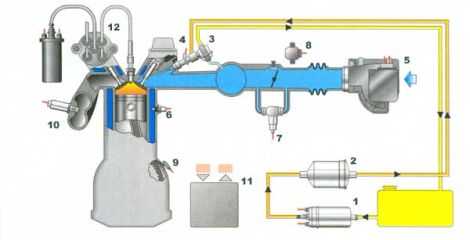

Принцип работы инжектора построен на следующих элементах:

Принцип работы инжектора построен на следующих элементах:

- – топливный бак с расположенным в нем топливным насосом;

- – фильтрующий элемент для очистки топлива;

- – центральный агрегат впрыска. 3а – датчик положения дроссельной заслонки (ДПДЗ); 3б – регулятор, отвечающий за давление топлива; 3с – форсунка инжектора; 3д – датчик температуры воздуха, поступающего во впускной коллектор; 3е – регулятор положения дроссельной заслонки (в простейших вариантах конструкции привод заслонки был связан с педалью акселератора тросовым приводом);

- – датчик температуры охлаждающей жидкости (ДТОЖ);

- – лямбда-зонд (кислородный датчик);

- – электронный блок управления двигателем.

На схеме не показан один элемент, без которого работа механизма была бы невозможной, – датчик положения коленчатого вала. Именно ДПКВ позволяет ЭБУ рассчитывать количество воздуха, поступающего в двигатель. Напомним, что количество подаваемого топлива всецело зависит от массы воздуха, поступающего в цилиндры, иначе регулировать состав топливовоздушной смеси (ТПВС) для нормальной работы бензинового двигателя невозможно. На этапе создания двигателя конструкторами рассчитывается, сколько воздуха проходит при определенной нагрузке, то есть степени открытия дросселя, и на определенных оборотах двигателя. Данные заносятся в топливную карту двигателя, которая будет записана в ЭБУ. Впоследствии при работе двигателя блок управления фиксирует обороты с помощью ДПКВ, нагрузка определяется потенциометром дроссельной заслонки, что позволяет взять из топливной карты значение, соответствующее необходимому количеству топлива. Но система идеально может работать только в лабораторных условиях, поскольку на практике атмосферное давление зависит не только от положения над уровнем моря, но и от температуры, воздушный фильтр со временем забивается, пропуская через себя меньше воздуха, засоряется и сам дроссельный узел. Для коррекции используется датчик температуры воздуха, но роль его невелика. По-настоящему на состав смеси влияет лямбда-зонд, измеряющий количество кислорода в выхлопных газах. Если кислорода слишком много, ЭБУ понимает, что смесь необходимо обогатить, и наоборот.

Характеристика

Главное преимущество одноточечного впрыска – дешевизна реализации. Недостатки:

- неравномерное наполнение цилиндров, что обусловлено месторасположением форсунки;

- «мокрый» коллектор. При открытии форсунки бензин преодолевает долгий путь до камеры сгорания. Когда коллектор холодный, топливо не испаряется, а оседает на стенках, вследствие чего смесь необходимо сильно богатить;

- лямбда-зонд хоть и позволяет корректировать ТПВС, но способ измерения массы воздуха в целом неэффективен.

Multi-Point fuel injection

Многоточечный впрыск стал значительным шагом вперед, по сравнению с одноточечным впрыском, поскольку позволил автомобилям вкладываться в нормы токсичности ЕВРО-3.

Одноточечный впрыск, ввиду неизлечимых болезней, обусловленных особенностями конструкции, мог выполнить только требования ЕВРО-2.

История эволюции систем впрыска автомобилей крайне интересна, но не она является главной темой этой статьи. Именно поэтому уделять внимание тонкостям работы таких систем управления двигателем с распределенным впрыском, как D-Jetronic, KE-Jetronic, K-Jetronic и L-Jetronic мы не будем. Устанавливать на авто перечисленные вариации перестали еще в начале 90-х, а поэтому встретить автомобиль с «живой» системой распределительного впрыска такого типа крайне сложно.

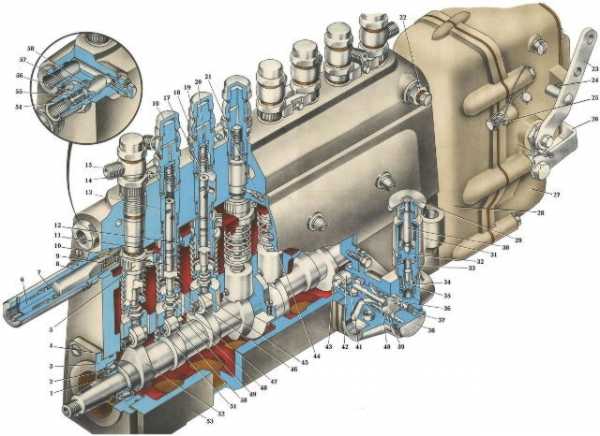

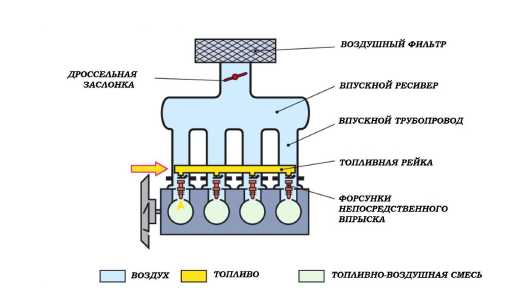

Главное отличие полноценного инжектора от моновпрыска – наличие 4-х форсунок, расположенных вблизи впускных клапанов. Компоненты инжекторного двигателя:

- – топливный насос, который в подавляющем большинстве случаев расположен в баке;

- – фильтр грубой очистки топлива;

- – регулятор давления топлива, от которого к баку идет магистраль обратки для слива лишнего топлива. В некоторых авто обратная магистраль отсутствует как таковая, а регулятор топлива находится рядом с насосом в баке;

- – форсунка. На рисунке сверху показано, как все форсунки соединены топливной рампой;

- – расходомер воздуха;

- – датчик температуры охлаждающей жидкости;

- – регулятор холостого хода (РХХ);

- – потенциометр, фиксирующий фактическое положение дроссельной заслонки (ДПДЗ);

- – датчик частоты вращения коленчатого вала (ДПКВ);

- – кислородный датчик;

- – ЭБУ;

- – распределитель зажигания.

Расчет массы воздуха

Помимо форсунок, особенностью системы является способ расчета массы воздуха. Существует всего 5 способов измерения количества воздуха, проходящего через дроссельную заслонку:

-

- обороты/нагрузка. Применяется на одноточечной системе впрыска и в качестве резервного варианта для распределительного впрыска, если расходомер воздуха выходит из строя;

- расходомер флюгерного типа. Применялся на системах управления двигателем Jetronic;

- ДМРВ – датчик массового расхода воздуха. Принцип работы основывает на поддержании электрическим током постоянной температуры нагревательного элемента. Проходящий через ДМРВ воздух охлаждает элемент, что требует увеличения тока. При помощи преобразователя величина тока нагрева элемента преобразовывается в выходное напряжение. Между напряжением и массой поступившего воздуха существует зависимость, которая и позволяет ЭБУ рассчитать количество необходимого для подачи топлива;

- MAP-сенсор – датчик давления во впускном коллекторе. ЭБУ, имея информацию о величине абсолютного давления во впускном коллекторе и дополнительно используя показания датчика температуры воздуха, рассчитывает цикловую подачу топлива;

- датчик объема воздуха. Измеряется именно объем, который впоследствии пересчитывается в массу; на данный момент такой способ расчета воздуха не используется.

Характеристика

Преимущества распределительного впрыска на клапаны:

- равномерное наполнение цилиндров;

- использование ДМРВ или MAP-сенсора позволяет точно рассчитывать расход воздуха, что дает больше возможностей для регулировки ТПВС на всех режимах работы мотора.

Именно поэтому автомобили с полноценным инжектором всегда мощнее и экономичнее авто с одноточечным впрыском.

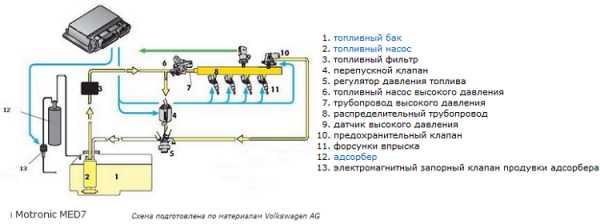

Direct injection

Непосредственный впрыск, являющийся разновидностью системы распределительного впрыска, – последнее слово в системах питания бензиновых двигателей. Главной особенностью прямого впрыска является подача топлива непосредственно в камеру сгорания.

GDI, FSI, D4 – аббревиатуры, использующиеся Mitsubishi, Volkswagen и Toyota, соответственно, для обозначения двигателей с непосредственным впрыском. Система питания таких ДВС больше походит на дизельные моторы, нежели на привычные всем ДВС цикла Отто. Устройство:

Чем обусловлена эффективность

Дороговизна и сложность производства, являющиеся главными недостатками прямого впрыска, с лихвой окупаются чрезвычайной экономичностью и мощностными характеристиками. Достигается это за счет того, что мотор может работать на 3-х основных вариантах топливной смеси (в качестве примера выбрана система GDI):

- сверхбердная смесь. Топливо впрыскивается в конце такта сжатия и сгорает в непосредственной близости к свече зажигания, в то время как вокруг зоны сгорания в камере сгорания находится преимущественно чистый воздух либо смесь воздуха с выхлопными газами, за подачу которых отвечает EGR;

- стехиометрическая. Топливо подается на такте впуска, хорошо перешивается с воздухом, образуя смесь близкую к идеальному пропорциональному соотношению (14,7/1) во всей камере сгорания;

- мощностной режим, при котором ТПВС приготавливается в два этапа. Небольшое количество топлива подается на такте впуска, но основная порция впрыскивается в конце такта сжатия.

За счет подачи топлива в жидкой фазе непосредственно в камеру сгорания двигатели с прямым впрыском менее склонны к детонации, что позволяет повысить степень сжатия и увеличить КПД двигателя.

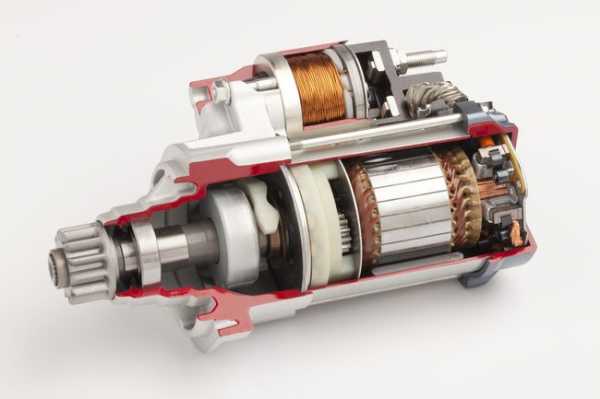

Устройство и принцип работы инжектора

Инжектор — это революция в автомобилестроении. Сам по себе механизм сложный и для максимальной производительности его работа должна быть хорошо отлажена. Инжекторная система подачи топлива в двигатель работает по средствам ЭБУ (электронный блок управления), который высчитывает параметры топливной смеси перед ее подачей в цилиндры и управляет подачей напряжения на катушку зажигания для создания искры. Инжекторные агрегаты сместили с производства карбюраторные моторы.

В карбюраторных устройствах задачу подачи исполняет механический эмулятор, что не совсем удобно, потому что его система не способна сформировывать оптимальную смесь при низких температурах, оборотах и старте двигателя. Использование компьютерного блока дало возможность максимально точно осуществлять расчет параметров, и беспрепятственно на любых оборотах и температуре подавать топливо, соблюдая при этом экологические стандарты. Минус наличия ЭБУ в том, что если возникнут проблемы, например, слет прошивки, то мотор начнет работать либо с перебоями, либо вовсе откажется функционировать.

Инжекторный двигатель

Вообще, инжекторный двигатель работает по тому же принципу, что и дизельный. Отличие только в устройстве зажигания, которое придает ему мощности на 10% больше чем у карбюраторного мотора, что не так уж и много. О плюсах и минусах системы пусть спорят профессионалы, но знать устройство инжектора или хотя бы иметь представление о его строении обязан каждый водитель, планирующий ремонтировать двигатель собственноручно. Также со знаниями инжекторного узла, вас не смогут обмануть на СТО недобросовестные работники.

История возникновения инжекторной системы впрыска

Инжектор по сути, форсунка, выступающая распрыскивателем горючего в двигателях. Изготовлен первый инжекторный мотор был в 1916 году российскими конструкторами Стечкиным и Микулиным. Однако воплощена система впрыска топлива в автомобилестроении, была только в 1951 году западногерманской компанией Bosch, которая наделила двухконтактный мотор незамысловатой механической конструкцией впрыска. Примерил на себя новинку микролитражный купе «700 Sport» компании Goliath из Бремена.

По прошествии трех лет задумку подхватил четырехконтактный мотор Mercedes-Benz 300 SL — легендарное купе «Крыло Чайки». Но, так как жестких экологических требований не было, то идея инжекторного впрыска была не востребована, а состав элементов сгорания двигателей не вызывал интереса. Главной задачей на тот момент было повысить мощность, поэтому состав смеси составлялся с расчетом избыточного содержания бензина. Таким образом, в продуктах сгорания, вообще, не было кислорода, а оставшееся несгоревшее горючие образовывало вредоносные газы посредством неполного сгорания.

Установлен инжекторный двигатель

Стремясь увеличить мощность, разработчики ставили на карбюраторы ускорительные насосы, заливавшие горючие в коллектор с каждым нажатием на педаль акселератора. Только в конце 60 х-годов 20 века проблема загрязнения окружающей среды промышленными отходами стала ребром. Транспортные средства заняли лидирующую строчку среди загрязнителей. Было решено для нормальной жизнедеятельности кардинально перестроить конструкцию топливного аппарата. Тут-то и вспомнили за инжекторную систему, которая гораздо эффективнее обычных карбюраторов. Так, в конце 70-го произошло массовое вытеснение карбюраторов инжекторными аналогами, превосходящими во много раз эксплуатационными характеристиками. Испытательной моделью выступил седан Rambler Rebel («Бунтарь») 1957 модельного года. После инжектор был включен в серийное производство всеми мировыми автопроизводителями.

Как работает инжектор?

Обычно он имеет в своей конструкции следующие составляющие:

- ЭБУ.

- Форсунки.

- Датчики.

- Бензонасос.

- Распределитель.

- Регуляторы давления.

Если описывать коротко принцип работы инжектора заключается в следующем:

- на датчики поступают сигналы о работе системы;

- после блок сопоставляет параметры и осуществляет управление системой;

- затем идет подача электрического разряда на форсунки, под его натиском они открываются, впуская смесь из топливной магистрали во впускной коллектор.

Схема инжекторного мотора

Электронный блок управления

Его задача беспрерывно анализировать поступающие параметры от датчиков и давать команды системами. Компьютер учитывает факторы внешней среды и особенности различных режимов работы двигателя, при которых происходит эксплуатация. В случае выявления несовпадений, центр подает команды исполнительным элементам для коррекции. ЭБУ также имеет систему диагностики. Когда случается сбой, она распознает возникшие неполадки, оповещая водителя индикатором «CHECK ENGINE». Вся информация о диагностических кодах и ошибках хранится в центральном блоке.

Различают 3 вида памяти:

- Однократное программируемое постоянное запоминающее устройство (ППЗУ). Хранит общую установку с последовательностью действий для управления системой. Располагается запоминающий чип в панели на плате блока, он легко сниматься и заменятся на новый. Информация здесь не меняется и при сбоях сети не стирается.

- Оперативное запоминающее устройство (ОЗУ). Выступает как временное хранилище «блокнот», где рассчитываются параметры и куда компьютер может вносить изменения. Микросхема располагается на печатной плате блока. Для ее работы постоянно нужна электрическая сеть, если питание не поступает, то все данные находящиеся во временном хранилище стираются.

- Электрически программируемое запоминающее устройство (ЭПЗУ). Временное хранилище данных и кодов-паролей противоугонной системы транспортного средства. Память не зависит от сети. Хранящиеся в ней коды нужны для сравнения с кодами иммобилайзера, если совпадения не произошло, то мотор не заведется.

Первый тойотовский инжекторный двигатель M-E 1972 года

Расположение, классификация и маркировка форсунок

После разбора вопроса как работает инжектор, просмотрим поверхностно всю инжекторную систему. Инжекторная система, производит впрыск горючего во впускной коллектор и цилиндр мотора посредством форсунки, которая способна за секунду открываться и закрываться много раз. Система делится на два типа. Классификация зависит от расположения крепления форсунки, устройства ее работы и количества:

- Моновпрыск, иначе как центральный впрыск топлива Throttle body injection (TBI), работает посредством одной форсунки, подающей горючие в цилиндры мотора. Подача струи не синхронизирована ко времени открытия впускного клапана мотора. Одноточечный впрыск простой и мало содержит управляющей электроникой. Вся система TBI находится внутри впускного коллектора. Технология сегодня не популярна и почти не задействуется при производстве авто, так как не удовлетворяет нынешним требованиям.

- Распределительный впрыск топлива Multiport Fuel Injection (MFI) на сегодня востребован, потому что гораздо совершенен. Его суть в том, что каждая форсунка подает горючее индивидуально к каждому цилиндру. Крепится конструкция снаружи впускного коллектора. Сигналы синхронизированы с последовательностью зажигания двигателя. Этот тип впрыска сложнее по конструкции, однако, мощнее НА 7–10% и экономичнее предшественников.

Сравнение карбюратора и инжектора

Есть несколько классификаций распределительного впрыска:

- одновременный – работа всех форсунок синхронна, то есть впрыск идет сразу во все цилиндры;

- попарно-параллельный – когда одна открывается перед впуском, а другая перед выпуском;

- фазированный или двухстадийный режим – инжектор открывается только перед впуском. Дает возможность на малых оборотах, при резком нажатии на педаль акселератора увеличить момент двигателя. Впрыск проходит в два этапа.

- непосредственный (впрыск на такте впуска) GDI (Gasoline Direct Injection) – струя идет сразу в камеру сгорания. Для моторов с таким впрыском требуется и более качественное топливо, где незначительное количество серы и других химических элементов. Мотор GDI способен исправно служить в режиме сгорания сверхобедненной топливовоздушной смеси. Меньшее содержание воздуха делает состав менее воспламеняемым. Горючее внутри цилиндра прибывает как облако, пребывающее рядом со свечей зажигания. Смесь схожа с стехиометрическим составом, который легко воспламеняется.

Инжекторные форсунки имеют разный способ подачи струи:

- Электрогидравлический. Работает посредством разницы давления дизеля на поршень и форсунку. Когда клапан обесточен, иглу форсунки жидкостью придавливает к седлу. А если клапан открывается, то открывается и дроссель, после чего осуществляется заполнение дизелем топливной магистрали. Во время этого давление на поршень снижается, а на игле ничего не происходит, что ее и поднимает в момент впрыска.

Устройство инжектора

- Электромагнитный. На обмотку клапана поступает электрический разряд, контролируемый ЭБУ. В итоге возникает электромагнитное поле наравне со сдавливанием пружины. Поле притягивает иглу и освобождает сопло для подачи струи. Пружина возвращается в прежнее положение после рассеивания электромагнитного поля, отправляя иглу на свое место.

- Пьезоэлектрический. Самый продвинутый тип, применяется в дизельных агрегатах. Скорость его действий превышает предыдущие типы в четыре раза, помимо этого, количество впрыскиваемого топливо максимально выверено. Действия инжектора основаны на принципе гидравлики, работа осуществляется из-за разницы давления. Сначала игла находится на седле, потом ток растягивает пьезоэлемент, который начинает воздействовать на толкатель, чем открывает клапан для движения топлива в магистраль. Затем давление спадает, и игла подымается, вверх осуществляя впрыск.

Нейтрализатор/катализатор

Для сокращения выброса окисей углерода и азота, в инжектор был добавлен каталитический нейтрализатор. Он преобразует выделенные из газов углеводороды. Применяется на инжекторах лишь с обратной связью. Перед катализатором имеется датчик содержания кислорода в выхлопных газах, по-другому его называют как лямбда-зонд. Контроллер, получая информацию от датчика, вытягивает подачу топливной смеси до нормы. В нейтрализаторе есть керамические составляющие с микроканалами, где содержатся катализаторы:

- два окислительных из платины и палладия;

- один восстановительный из родия.

Инжекторная топливная система

Нельзя чтобы мотор с нейтрализатором работал на этилированном бензине. Это выведет из строя не только нейтрализаторы, но и датчики концентрации кислорода.

Так как простых каталитических нейтрализаторов недостаточно, то используется рециркуляция отработавших газов. Она существенно убирает образовавшиеся оксиды азота. Помимо этого, для этих целей устанавливается дополнительный NO-катализатор, так как система EGR не способна создать полное удаление NOx. Есть два типа катализаторов для понижения выбросов NOx:

- Селективные. Не привередливы к качеству топлива.

- Накопительного типа. Гораздо эффективнее, но очень чувствительны к высокосернистым горючим, что нельзя сказать о селективных. Поэтому они обширно применяются на авто для стран с малым количеством серы в топливе.

Основные датчики

- Датчик положения коленчатого вала (Датчик Холла). Дает блоку знать, расположение поршней в цилиндрах. Суть работы в том, что находящееся на валу мотора зубчатое колесо двигается около магнита. Его зубья искажают магнитное поле, создавая импульсы в катушке. ЭБУ считывает эти импульсы и определяет положение коленвала. Если этот датчик вышел из строя, то до СТО доехать на своей машине не получится.

- Датчик расхода воздуха (ДРВ). Существует два вида таких датчиков, один измеряет массу другой объем вбираемого воздуха. ДМРВ производит замер и посылает в ЭБУ. В потоке есть нагревательный элемент, температура которого автоматически держится на нужном показателе. Чем тяжелее воздух, тем больший ток должен проходить через него, для поддержания оптимальной температуры. Потому ЭБУ по силе тока определяет массу всасываемого воздуха. Что касается датчика объёма (ДОРВ), то он устроен так. В потоке, где проходит забор воздуха, установлена перегородка, открывающаяся под натиском воздуха. ЭБУ определяет положение заслонки при помощи потенциометра. Во время неполадки параметры датчика не учитываются, а расчет происходит по показателям аварийной таблицы.

ЭБУ инжектора

- Датчик положения дроссельной заслонки. Контролирует положение дроссельной заслонки, из-за чего ЭБУ может правильно сокращать или увеличивать расход горючего.

- Датчики кислорода (лямбда-зонд). Вычисляет количество кислорода в выхлопных газах. На его показаниях ЭБУ выявляет бедную смесь и вносит поправки.

- Датчик температуры охлаждающей жидкости. Дает понять компьютеру, когда мотор достиг нужной рабочей температуры. В момент аварии, параметры датчика игнорируеются, температура, берется из таблицы опираясь на время работы двигателя.

- Коллекторный датчик абсолютного давления (ДАД) Анализирует воздух и его количество во впускном коллекторе, этот показатель нужен для устанавливания количества проводимой энергии.

- Датчик напряжения. Смотрит за напряжением бортовой сети машины. По его показаниям контроллер может набавлять или, наоборот, уменьшать холостые обороты мотора.

- Датчик детонации. Представляет собой высокочастотный микрофон, улавливающий недопустимые звуковые вибрации в моторе. Получая аномальные звуки, контроллер производит автоматическое корректирование угла опережения.

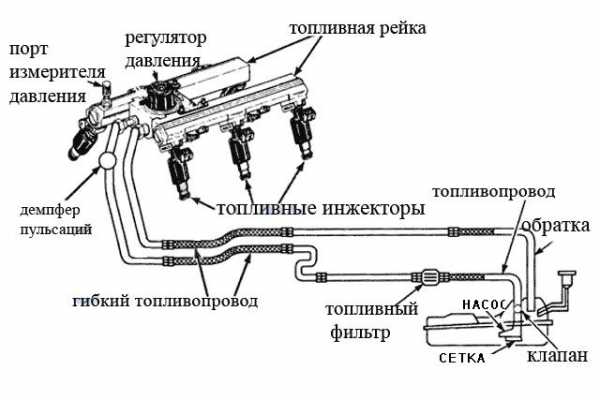

Система подачи топлива

Узел включает в себя:

- топливный насос;

- топливный фильтр;

- топливопроводы;

- рампу;

- форсунки;

- регулятор давления топлива.

Система подачи топлива

Рассмотрим, как работает бензонасос на инжекторе. Насос находится в топливном баке и подает бензин на рампу под давлением 3,3–3,5 Мпа, что обеспечивает качественный распыл горючего по цилиндрам. Если обороты мотора увеличиваются, заметно возрастает и аппетит, то есть для сохранения давления, в рампу нужно поставлять больше бензина. Поэтому бензонасос по оповещению контроллера начинает ускорять вращения. Вовремя, прохода бензина к топливной рампе, лишнее убирается регулятором давления и спускается назад в бензобак, поддерживая тем самым постоянное давление в рампе.

Топливный фильтр находится под капотом кузова за топливным баком, он вмонтирован между электробензонасосом и топливной рампой в подающую магистраль. Его конструкция не разбирается, она являет собой металлический корпус с бумажной фильтрующей установкой. Есть прямой и обратный топливопровод. Первый нужен для топлива, идущего из модуля насоса в рампу. Второй возвращает излишки горючего после регулятора назад в бензобак. Рампа – полая планка, соединённая с форсунками, регулятором давления и штуцером контроля давления в системе. Установленный на ней регулятор контролирует давление внутри ее и во впускной трубе. Его конструкция содержит мембранный клапан с диафрагмой и пружину, поджатую к седлу.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453