Производство дизельного топлива

Производство дизельного топлива

Получение дизельного топлива с чётко установленными техническими и эксплуатационными характеристиками возможно только при условии точного соблюдения всех особенностей технологии производства. В этом случае можно гарантировать высокое качество конечного продукта, стабильные рабочие показатели агрегатов, которые будут использовать его в качестве горючего. Производство дизельного топлива из нефти выполняется на нефтеперерабатывающих заводах под чётким контролем каждого из этапов.

Технология производства дизельного топлива: основные этапы

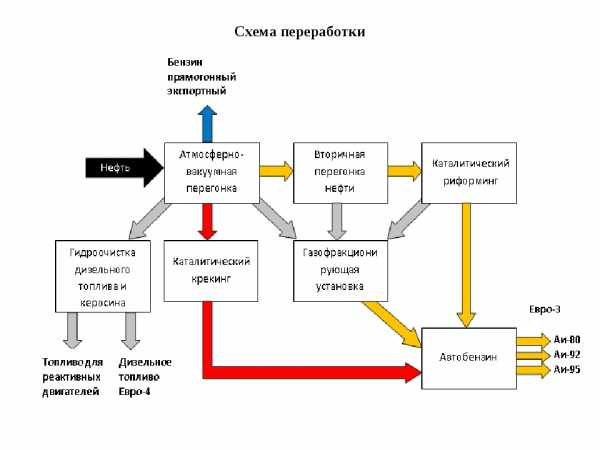

Первичная переработка

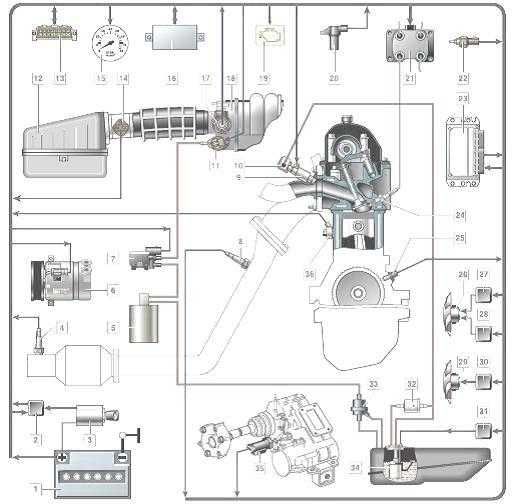

На этом этапе выполняется прямая перегонка нефти, в ходе которой происходит разделение её на фракции (в частности на дизельную) в зависимости от показателей температуры кипения. Для выполнения этого технологического процесса задействуются рефракционные колонны. В них предварительно подготовленная нефть (прошедшая процесс отстойки, смешивания и усреднения, а затем обессоливания и обезвоживания) подогревается при атмосферном давлении.

В результате будет получен бензин, дизельное топливо, газ и другие виды углеводородов. Отдельно выделяются светлые нефтепродукты, которые лучше всего подходят для производства солярки. Они наиболее ценны, поэтому нефть, которая уже прошла первичную переработку, повторно перегоняют для выделения их остатков.

Вторичная переработка

В ходе вторичной переработки происходит изменение структуры углеводородов и их химического состава. Основной технологией в данном случае становится расщепление (крекинг) крупных молекул на более мелкие. В зависимости от особенностей производства выбирается соответствующий тип обработки.

По сути, этот этап предполагает предварительную очистку будущего топлива для подготовки нефтепродукта к дальнейшему введению катализатора, чтобы избежать загрязнения и продлить срок годности горючего. При этом для производства дизельного топлива и газовых фракций бензина тяжёлая часть продуктов проходит обработку в установке каталитического крекинга. Происходит расщепление, в ходе которого солярка будет очищена от серы и примесей.

Компаундирование (смешение)

Последним этапом производства дизтоплива становится соединение прямогонных фракций с теми компонентами, которые были получены при выполнении вторичных процессов после их дополнительной гидроочистки с добавлением различных присадок. В результате получают товарное топливо полностью готовое к использованию и соответствующее стандарту по содержанию серы.

Производство зимнего дизельного топлива

По описанной выше технологии производится летнее дизельное топливо, для получения зимних марок потребуется дополнительная переработка для снижения содержания парафина с дополнительным введением депрессорных присадок. При этом топливо обязательно предварительно нагревается до +42÷+62 ˚С.

Типы крекинг-процессов

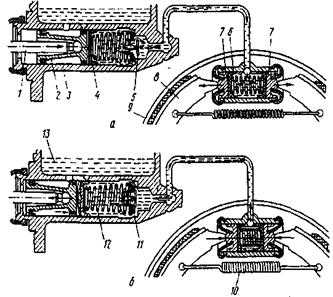

Крекинг представляет собой процесс расщепления молекул, который используется для получения нефтепродуктов с меньшей молекулярной массой. Для его выполнения используется специальная установка, основой конструкции которой является котёл, в котором нагреваются нефтепродукты.

При этом из них удаляется вода, воздух и другие газы. После этого в отдельной установке переработанные углеводороды проходят повторный нагрев, необходимый для того, чтобы испарились облегчённые углеводороды. Одновременно под действием высокой температуры происходит расщепление тяжёлых водородов.

Каталитический крекинг

В данном случае процесс расщепления происходит под воздействием на углеводороды высокой температуры и катализаторов. На сегодня именно эта технология считается наиболее эффективной при переработке нефти, позволяющей получить самые качественные продукты с глубокой степенью переработки базового материала.

Термический крекинг

Технология термического крекинга востребована при необходимости нефтепереработки с получением продукта с меньшей молекулярной массой. Главными техническими параметрами процесса становится давление, температура и длительность переработки. Кроме того, на характеристики конечного продукта всегда оказывает влияние изменение давления в установке

ООО «Компания «Нипетойл» специализируется на поставках дизельного топлива по доступным ценам оптом от 1000 л в Москве и области. Наличие собственного автопарка и нефтебазы позволяет нам поставлять топливо в любом необходимом объёме строго по оговоренному в договоре графику.

Производство дизельного топлива

Дизельное топливо (соляра) — один из самых популярных видов продукции нефтеперерабатывающих заводов. Его производство подразумевает использование физического способа переработки нефти (прямая перегонка), применение химических технологий (крекинг) и компаундирования.

Производство дизельного топлива начинается с обязательной предварительной подготовки сырья с целью улучшения характеристик. Нефть обезвоживают, избавляют от щелочей, соли и других «лишних» вкраплений.

Дизельное топливо: технология производства

Лучшее по многим параметрам дизельное топливо является результатом прямой перегонки. Нефть заливают в особые ректификационные колонны и нагревают до температуры выше 180 °С (до 360 °С).

В процессе кипения и выпаривания происходит расслоение сырья на отдельные фракции. В нижней части колонны осаждается дизельное топливо. Таким образом получают не более 25 процентов возможного объема вещества. Остальное удается добыть с помощью крекинга.

Производство ДТ: завершающие этапы

Задачей крекинга является окончательная переработка нефтяного осадка (мазута). Суть процесса — расщепление крупных молекул углеводорода и других фракций. Может быть задействован крекинг разных видов:

- термический — в условиях давления 2-7 МПа при температуре 450-550 °С;

- каталитический, с участием металлов катализаторов (никель, железо, губчатая платина);

- гидрокрекинг, подразумевающий воздействие нефтесырья с водородом.

В результате сложнейших технологических операций объем легких топливных продуктов (включая ДТ) может достичь 70-80 процентов от исходного объема нефти.

Завершающий этап производства дизтоплива — соединение фракций, полученных после прямой перегонки и крекинга (компаундирование). После этого применяются различные методы улучшения качественных показателей:

- депарафинизация для получения зимних и арктических марок;

- введение различных присадок для увеличения цетанового числа, повышения износостойкости мотора, удаления вредных веществ и других;

- гидроочистка (получение экологически чистых марок).

Современные технологии дополнительной обработки позволяют в 2,5 раза уменьшить исходное содержание канцерогенов, в 20 раз сократить выброс азотных соединений, на 40 процентов — дымность.

Проконсультировавшись у наших специалистов, вы сможете приобрести дизельное топливо с оптимальными характеристиками (летнее, зимнее, для городских условий и другие варианты). Все марки топлива соответствуют нормам ГОСТ.

Технология производства дизельного топлива. Химический состав дизельного топлива. | мтомд.инфо

Газовые конденсаты — сырье для производства дизельного топлива. Газовые конденсаты — это жидкие углеводороды, конденсирующиеся при нормальных условиях и природных газов, находящиеся в подземных пластах под давлением 4,9-9,8 МПа и температуре до 1500°С. Газовые конденсаты месторождений России весьма разнообразны. Есть, например, конденсаты, состоящие почти полностью из бензиновых фракций (Оренбургское, Канчуринское месторождения, Филиловская залежь); содержащие, наряду с бензиновыми, фракции дизельного топлива (Уренгойское, Заполярное, Наинское месторождения); содержащие мазут [выше 350°С] (Шатлыкское, Вуктыльское, Русский хутор); содержащие масляные фракции [выше 400°С] (Русский хутор, Даулетабадское).

Газовые конденсаты по сравнению со светлыми фракциями нефти обладают своеобразным составом. Например, при разгонке конденсатов на отдельное десятиградусные фракции процент отгона по мере повышения температуры кипения значительно увеличивается, достигая максимума при 80-130°С после чего значение его сначала резко, а затем все медленнее уменьшается.

Как правило, основная часть конденсата перегоняется при температуре до 200°С. По видимому, это послужило причиной разработки ГДТ со значительно облегченным фракционным составом. Однако, несмотря на значительное количество легких фракций, газовые конденсаты практически всегда имеют остаток с широким фракционным составом. На выбор направлении переработки газового конденсата, наряду с фракционным составом, значительное влияние оказывает групповой углеводородный состав.

Химический состав дизельного топлива

Групповой химический состав обуславливает различные физико-химическое и эксплуатационные свойства получаемого дизельного топлива (см. топливо), в том числе период задержки самовоспламенения, низкотемпературные свойства, антиокислительные свойства, а также производственные свойства. Однако на сегодняшний день отсутствуют всесторонние достоверные сведения о влиянии группового химического состава газотурбинного двигателя (ГДТ) на их противоизносные свойства.

Таким образом, вопрос о производстве дизельных топлив из конденсата того или иного месторождения должен решаться индивидуально с учетом потенциала легких фракций и их группового углеводородного состава.

Содержание серы в конденсатах колеблется в довольно широких пределах (см. Содержание серы в дизельном топливе). Так, например, в конденсатах Краснодарского края, Украины и Тюменской области содержится весьма малое количество серы (0,01-0,07%).

Повышенным содержанием сернистых соединений характеризуются конденсаты ряда месторождений Средней Азии. Так, массовая доля серы в конденсатах Джарканского месторождений составляет 0,05-0,09%. Высоким содержанием серы отличаются конденсаты месторождений: Оренбургское, Саман-Тепенское (0,5-1,13%). Особенно велико содержание серы в конденсате Астраханского месторождения — до 1,5%. Количественное содержание серы, а также вид ее соединений, несомненно, будет оказывать влияние на качество получаемых ГДТ, в том числе и на противоизносные свойства.

Как делают дизтопливо

Нефть – это смесь многих углеводородов, от самых легких до гудрона и асфальтенов. При разделении на фракции из нефти получают все виды дизельного топлива.

Нефтеперерабатывающий завод где-то в России…Прежде чем оказаться в топливном баке автомашины, трактора или танкера, нефти предстоит пройти сложную первую стадию нефтепереработки, в результате которой и получается лучшее по многим показателям топливо.

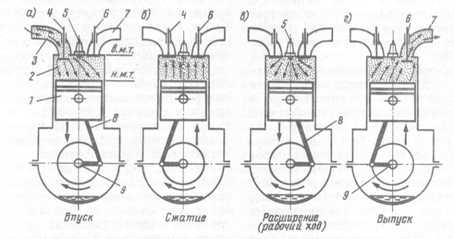

Переработка происходит в ректификационных колоннах – там нагретая до высоких температур нефть выделяет определенные, требуемые для получения заданного продукта фракции. Например, для получения дизельного топлива требуется температура от 180 до 360 °С. Этот этап производственной технологии – самый легкий, недорогой и быстрый, но обеспечивает самый низкий уровень выхода дизтоплива – не более 22-25%. Другим, более тяжелым углеводородным фракциям требуется дальнейшая переработка крекинг-процессом, на выходе которого и получаются компоненты, предназначенные для сгорания в цилиндрах дизельного двигателя.

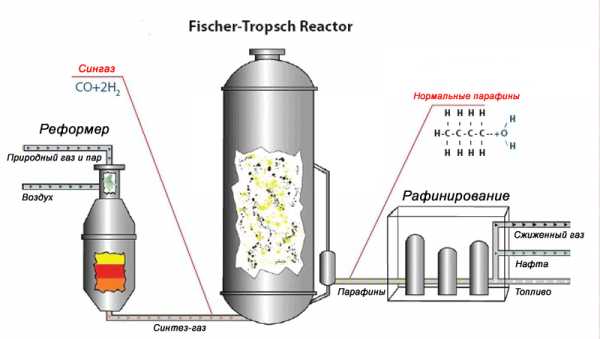

Известно несколько типов крекинг-процесса : термический, ведущийся без катализаторов, гидрокрекинг, в течение которого нефтесырьё взаимодействует с водородом, содержащимся в реакторе, а также каталитический, где ускорителями процесса служат такие металлы, как железо, никель, иногда губчатая платина. Это сложный, энергоемкий, но необходимый этап, увеличивающий выход легких компонентов топлива до 70-80% объема исходного сырья.

Далее полуфабрикаты дизтоплива требуется очистить от серы и прочих примесей, для чего нефтепродукты подвергают гидрокрекингу. В процессе взаимодействия с водородом, имеющим высокую химическую активность, при высокой температуре и давлении образуются сернистые и другие соединения, которые далее удаляются из реактора. Очистка от серы стоит дорого, расходы на неё часто превышают 50% стоимости выработки дизтоплива. Расходы еще более увеличиваются, если сырьем оказываются наиболее распространенные сегодня сорта высокосернистой нефти. Финальный этап очистки дизельного топлива от примесей – щелочная очистка при помощи раствора едкого натра, удаляющая органические кислоты и сернистые соединения.

Если готовое топливо не будет подвержено высоким требованиям или приданию специфических свойств, то далее следует завершающий этап получения дизтоплива – смешение (компаундирование). Продукты крекинга и прямой нефтепереработки смешиваются в требуемых пропорциях исходя из допустимого содержания серы, обогащаются всевозможными присадками. Пусть это и кажется простым, но смешение – долгий и дорогостоящий процесс. Сложносоставные топлива, имеющие десятки присадочных компонентов, требуют в ходе процесса, множества химанализов, строгого соблюдения параметров и режимов смешивания. Компаундирование часто происходит при повышенных температурах и давлениях, на весьма сложном оборудовании. В случае необходимости получить топливо высокой морозоустойчивости может понадобиться также и депарафинизация.

Получение дизельного биотоплива — процесс совершенно иной.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453