Регулировка форсунок дизельного двигателя

Проверка и регулировка форсунок в двигателе

Проверка и регулировка форсунок в двигателе

Форсунки проверяют на герметичность, качество распыла топлива, давление открытия иглы. Последняя величина регулируется. В процессе длительной эксплуатации форсунок ухудшается их плотность, качество распыла и снижается давление открытия иглы.

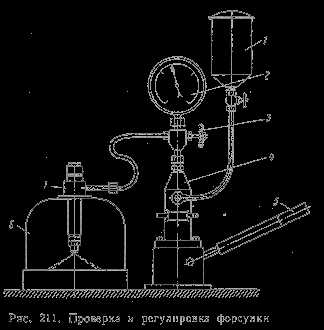

Проверку и регулировку форсунок удобнее всего производить на специальном испытательном стенде (рис. 211), состоящем из насоса 4;\ контрольного манометра 2; вентиля 3, отключающего манометр; бачка с топливом 1; прозрачного колпака 6 и рычага для прокачки 5.

Форсунка 7 соединяется с нагнетательной магистралью насоса.

Сначала обычно проверяют давление открытия иглы. Для этого при установке рейки насоса на полную подачу медленно повышают давление, чтобы заметить по манометру давление, при котором начнется впрыск топлива через форсунку. Если давление отличается от величины, рекомендованной инструкцией, то, изменяя затяжку пружины форсунки, восстанавливают нормальное давление открытия иглы.

Проверка герметичности форсунки состоит в том, что, создав насосом контрольное давление несколько меньшее, чем давление открытия иглы, при неподвижном рычаге 5 замечают время, в течение которого давление по манометру снизится на 50 или 100 кГ/см3.

Норма времени, соответствующая удовлетворительной плотности форсунки, устанавливается опытным путем.

Для проверки качества распыла топлива отключают манометр 2 вентилем 3 и, резко прокачивая насос, производят впрыск топлива. При этом наблюдают, через все ли сопловые отверстия идет впрыск, нет ли струйного вытекания топлива, какова тонкость тумана, образованного впрыском, и нет ли подтекания топлива из форсунки после впрыска.

Иногда качество распыла проверяют, устанавливая лист белой бумаги на пути движения распыливаемого топлива.

Дефектные форсунки разбирают, прочищают специальной иглой сопловые отверстия, промывают в чистом топливе и осматривают детали. Поврежденные или изношенные детали заменяют.

При отсутствии специального стенда для испытания форсунок их можно проверить с помощью любого исправного топливного насоса, в том числе и насосов, установленных на дизеле. Для этого необходимо иметь контрольный манометр на 300 кГ/см2 и тройииковую трубку, позволяющую соединить насос с манометром и проверяемой форсункой. Методика проверки форсунок при этом та же.

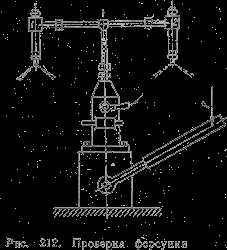

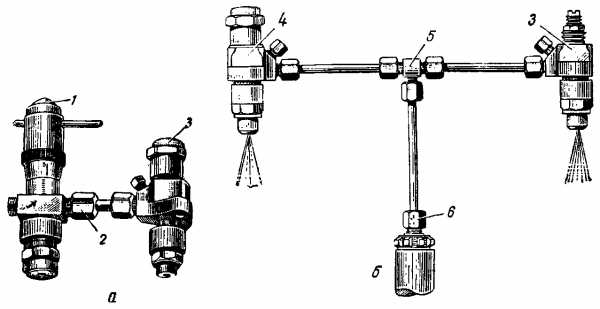

При отсутствии подходящего манометра давление открытия иглы фор-, еунки можно проверить и отрегулировать с помощью максиметра или эталонной форсунки и тройниковой трубки (рис. 212).

В качестве эталонной форсунки используется исправная запасная форсунка, давление открытия иглы которой правильно отрегулировано.

Соединив с насосом эталонную 1 и проверяемую форсунку 2, медленно повышают давление топлива перед ними, наблюдая за временем начала впрыска обеими форсунками. Если впрыск начинается одновременно обеими форсунками, то давление открытия иглы в проверяемой форсунке установлено правильно.

Регулировка форсунок дизельного двигателя Фольксваген

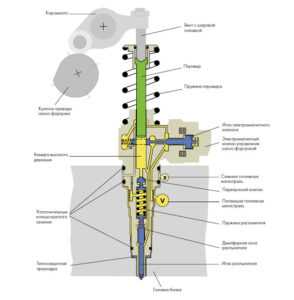

Фирма Volkswagen в 1998 одной из первых применила насос-форсунки в качестве топливной аппаратуры для легковых авто. Разница между системами насос-форсунки и Common Rail заключается в отсутствии распределительного ТНВД и трубок контура высокого давления, так как каждая форсунка снабжена собственным миниатюрным насосом высокого давления, который обеспечивает подачу топлива в камеру сгорания.

Изначально насос-форсунки  были полностью механическими, но развитие и внедрение электронного управления топливных систем позволило кардинально изменить принцип подачи топлива. Принцип работы электронной насос-форсунки.

были полностью механическими, но развитие и внедрение электронного управления топливных систем позволило кардинально изменить принцип подачи топлива. Принцип работы электронной насос-форсунки.

Доставку топлива обеспечивает электрический насос низкого давления, которое через клапан поступает в механический насос высокого давления. Сжатие производится с помощью плунжера во время вращения распределительного вала с эксцентричным кулачком. Процессом впрыска топлива руководит ЭБУ, которое определяет момент начала поступления и его количество. При этом подача топлива в камеру сгорания производится несколькими порциями в один такт, разделенных на 3 фазы:

предварительный впрыск, который на начальном этапе обеспечивает воспламенение топливной смеси;

предварительный впрыск, который на начальном этапе обеспечивает воспламенение топливной смеси;- основной впрыск, который обеспечивает движение поршня;

- дополнительный впрыск, необходим для очистки сажевого фильтра.

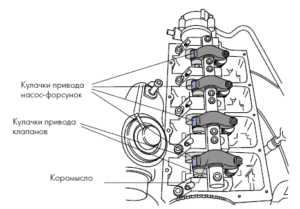

Впрыск топлива контролирует клапан управления, расположенный внутри форсунки, основным элементом которого является игла. Насос-форсунки расположены под клапанной крышкой на головке блока. Такое расположение конструктивно обосновано установкой кулачка, преобразовывающего крутящийся момент распределительного вала в поступательное движение плунжера поршня насоса высокого давления.

Диагностика насос-форсунок на автомобиле

Причиной снижения мощности дизельного двигателя может быть вызвано некорректной работой насос-форсунок. Для определения причины следует, обратит в автосервис специализирующийся по ремонту дизельной аппаратуры легковых автомобилей. Сканер, подключенный к диагностическому разъему ЭБУ, выдаст параметры работы всей топливной системы и возникшие ошибки при ее работе. В случае если все элементы работают нормально, а параметры форсунок несколько отличаются от заводских данных, то вполне возможно, что сбой происходит из-за нарушения регулировки форсунок. Параметры регулировки нарушаются в процессе работы двигателя из-за естественной выработки эксцентрика распределительного вала и приводного кулачка, что требует регулярных регулировочных работ.

Для проведения регулировочных работ следует снять клапанную крышку двигателя. Провернуть шкив коленчатого вала до момента, когда кулачок максимально опустит плунжер насоса, а высшая точка эксцентрика распределительного вала, будет находиться под пяткой кулачка. При этом совершенно безразлично, с какой форсунки начинать регулировку, главное чтобы она находилась в сжатом состоянии. Гаечным ключом отпускается стопорная гайка, установочный винт вкручивается до отчетливого упора, а затем отворачивается на 180 градусов, что составляет половину оборота. Удерживая установочный винт, производится фиксация стопорной гайки с моментом затяжки 30 Нм. Подобная операция производится последовательно с остальными форсунками. На этом фактически и заканчивается регулировка насос-форсунок.

Внимание! При установке клапанной крышки необходимо установить новую уплотнительную прокладку во избежание течи моторного масла.

После установки клапанной крышки проводится повторная проверка сканером. В основном после регулировки форсунок параметры улучшаются, появляется тяга, работа двигателя становится устойчивой. Но в случае если после регулировочных работ, показатели какой, ни будь, форсунки не изменились, то причину неисправности следует искать в самой форсунке.

Наиболее распространенными неисправностями насос-форсунок могут быть:

- в 63 процентах проблемы клапанного узла;

- в 30 процентах нарушение работы распылителя;

- в 5 процентах неисправности электромагнитной части;

- в 2 процентах механические повреждения плунжера, пружины или корпуса форсунки.

Для дальнейшей диагностики потребуется демонтаж форсунки с двигателя. Для снятия форсунки используется съемное устройство Т10055, которое обеспечит безопасное извлечение из головки двигателя. Диагностика на специализированном стенде позволит точно установить причину неисправности. В половине случаев удается восстановить работоспособность путем замены дефектных деталей, в остальных случаях ввиду высокой изношенности форсунки, она признается не пригодной к ремонту и подлежит замене.

Осторожно! При проверке форсунки на стенде не следует близко подносить руки к распылителю, давление, создаваемое насосом высокого давления, составляет 2500 баррелей, что в состоянии рассечь кожу даже через одежду и нанести достаточно серьезную травму.

Все диагностические и ремонтные работы следует производить на автосервисе, где имеется специализированное оборудование и механики с достаточным опытом подобных работ. Попытки самостоятельного ремонта нередко приводят к более серьезным неисправностям.

Проверка и регулировка форсунок дизеля без снятия их с дизеля

Проверка и регулировка форсунок дизеля без снятия их с дизеля

Цель работы: изучение устройства и работы механотестера топливной аппаратуры МТТА – 2, проведение экспресс диагностики форсунок дизеля типа Д49.

Теоретическая часть

Устройство форсунки дизеля типа Д49

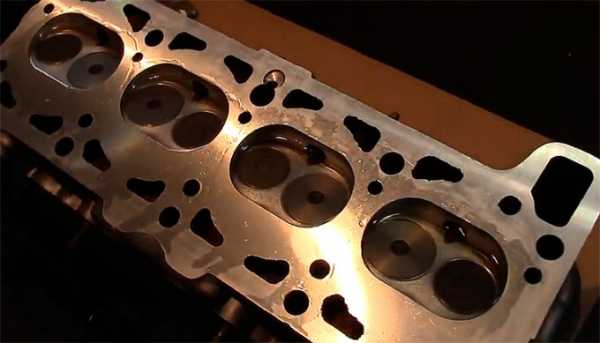

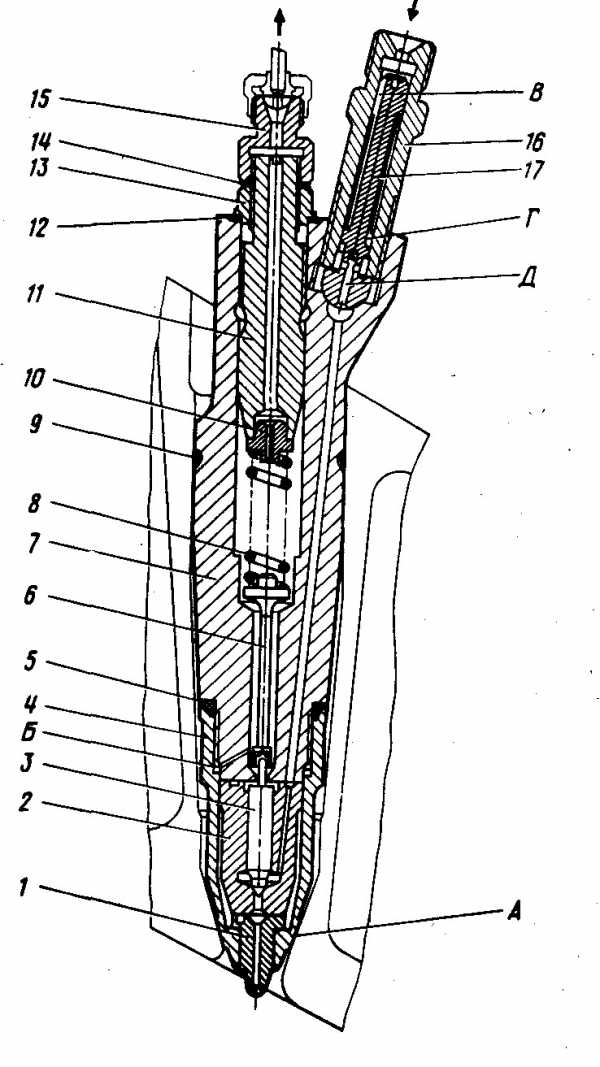

Форсунка закрытого типа (рис. 1) установлена в крышке цилиндра. Плотность установки форсунки достигается за счет применения резинового кольца 9 и наличия конусной поверхности А. К нижнему торцу корпуса 7 крепятся колпаком 4 корпус 2 распылителя и сопло 1. Для обеспечения одинаковой затяжки колпаков на каждом колпаке 4 нанесены риски, равномерно расположенные по окружности. В корпусе 2 распылителя размещена игла 3, разобщающая внутренние полости форсунки и камеру сгорания.

Форсунка

Рис. 1

1 – сопло; 2 – корпус распылителя; 3 – игла; 4 – колпак; 5, 9 – уплотнительные кольца; 6 – штанга; 7 – корпус форсунки; 8 – пружина; 10 – тарелка; 11 – регулировочный винт; 12, 14 – прокладки; 13 – гайка; 15 – штуцер; 16 – корпус фильтра; 17 – стержень; А – конусная поверхность; Б – канал для отвода просочившегося топлива; В, Г – пазы; Д – отверстия для прохода топлива.

Корпус распылителя и игла представляют собой комплект спаренных деталей. Игла прижимается к корпусу распылителя пружиной 8 через штангу 6. Пружина сжимается поворотом регулировочного винта 11, положение которого фиксируется гайкой 13. Сверху на регулировочный винт навертывается штуцер 15, к которому присоединяется трубка отвода топлива, просочившегося через зазор между иглой и корпусом распылителя.

Топливо проводится через щелевой фильтр, состоящий из корпуса 16, и стержня 17. Топливо, пройдя через продольные пазы В, кольцевой зазор между корпусом и стержнем, поступает в продольные пазы Г, откуда по отверстиям Д – в канал корпуса форсунки.

Диагностирование форсунок

4.1. Выполните с помощью рычага привода плунжера несколько плавных качков, обеспечив в полости нагнетания давление 8,0 ± 2,0 МПа. Затем быстро, но с применением малых усилий (во избежание падения достигнутого давления и повреждения устройства) переместите рычаг привода плунжера до момента начала нагнетания топлива. На оставшемся пути активного хода плунжера резко переместите рычаг. При этом у исправной форсунки должен прослушиваться четкий прерывистый звук высокого тона. Операцию выполняют 2 раза. Отсутствие такого звука или изменение его характера указывает на плохое качество распыливания топлива, на необходимость последующих углубленных выяснений причины вплоть до замены распылителя или затяжки гайки распылителя после демонтажа форсунки.

4.2. При определении давления впрыскивания топлива рычаг привода плунжера на активном участке пути перемещайте плавно, фиксируя максимальное отклонение стрелки манометра.

В процессе измерения давления впрыскивания, не доводя до его свершения, оценивают гидроплотность распылителя. Вначале предварительно, наблюдая за скоростью падения давления на промежуточных нагнетаниях, а затем инструментально с помощью секундомера измеряют время падения давления в интервале 13,0 – 8,0 МПа, которое должно быть не менее 10 с. Если данный признак совпадает с предварительным (быстрое падение давления), то распылитель подлежит замене. При несовпадении признаков, во избежание ошибки диагноза, выполните 1 – 2 резких впрыскивания топлива и повторите испытания распылителя на гидроплотность.

4.3. Если распылитель по признакам качества распыливания и гидравлической плотности удовлетворяет нормативным требованиям, а давление впрыскивания не соответствует допускаемым значениям на 0,5 – 0,75 МПа от номинального, отрегулируйте затяжку пружины форсунки, не снимая ее с дизеля.

Результаты диагностики

Полученные в ходе измерений данные занести в таблицу 1.

Таблица 1.

| № форсунки показатель | ||||

| Начальное давление впрыска, кгс/см2 (МПа) | ||||

| Время падения давления от 150 до 100 кгс/см2, с | Среднее | Среднее | ||

В соответствии с полученными в ходе измерения данными о гидравлической плотности распылителя форсунки и требованиями НТД делаются выводы о возможности дальнейшей эксплуатации форсунки на дизеле и необходимости проведения требуемых регулировок.

Выводы:

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Выполнил: _____________________________________________

Принял: _______________________________________________

6.Контрольные вопросы по лабораторной работе.

1. Контролируемые и регулируемые параметры форсунок в соответствии с требованиями НТД:

-герметичность запорного конуса распылителя;

-гидравлическая плотность распылителя;

-начальное давление впрыска;

-качество впрыска;

2. Факторы влияющие на изменение основных параметров форсунки.

3. Способы регулировки или восстановления параметров форсунки.

Лабораторная работа №___2

Определение степени износа

Цилиндро-поршневой группы дизеля

ОСОБЕННОСТИ РАБОТЫ СТЕНДА

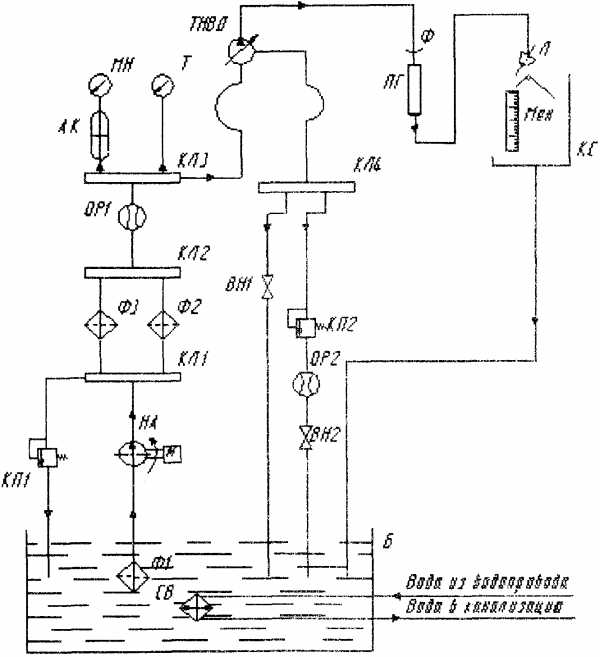

Электродвигатель через клиноременную передачу приводит во вращение вал стенда, который через муфту передает вращение распределительному валу и далее толкателям и плунжерам топливных насосов. Топливоподкачивающий агрегат НА (см. рис.4) через приемный фильтр Ф1 засасывает топливо из бака Б и подает через коллектор КЛ1 в фильтры тонкой очистки Ф2, ФЗ, откуда через коллектор КЛ2, расходомер ОР1, коллектор КЛЗ в регулируемые насосы.

Из каждого насоса топливо по трубе высокого давления поступает в форсунку и далее в пеногаситель ПГ. Из пеногасителя топливо по трубке поступает в лоток с воронками Л, а из него через желоб в сливной короб КС и затем в бак. Во время замера подачи лоток с воронками автоматически поворачивается, и топливо поступает в мерный цилиндр.

Отсчитав заданное число циклов плунжера, счетчик импульсов обесточивает электромагнит, и лоток с воронками поворачивается на слив.

Рис. 4. Топливная система стенда А-2275

ТНВД - регулируемый топливный насос: Ф - форсунка; Б - Бак для топлива; НА - насосный агрегат; Ф1. Ф2. ФЗ - фильтры; АК - аккумулятор. ПГ- пеногаситель; КП1. КП2 - клапаны предохранительные: ВН1, ВН2 -краны; КЛ1. КЛ2. КПЗ, КЛ4 - коллекторы; Л - лоток с воронками; Мен -мензурка мерная; Т - термометр, МН - манометр; КС - короб сливной: СВ - секция воздушного радиатора; ОР1, ОР2 - контрольные расходомеры

ХОД РАБОТЫ

Осевой люфт рейки ТНВД, подлежащих регулированию при зажатом плунжере, не должен превышать 0,55 мм.

Предварительно, для упрощения регулирования подачи, проверить герметичность и давление начала подъема нагнетательного клапана.

Штуцер, затягивающий нагнетательный клапан, должен быть насухо протерт.

Давление начала подъема нагнетательного клапана определяется по появлению топлива в штуцере насоса при «нулевом» положении рейки (А=69 мм) и равно (0,2-0,4) МПа [(2-4) кгс/см2].

При этом пропуска топлива, определяющего герметичность уплотнительных конусов, при давлении (0,05 - 0,1) МПа [(0,5 - 1,0) кгс/см2] не должно быть. Установка данного давления производится регулировочным краном.

Параметры топлива и масла при регулировании ТНВД должны быть следующие:

• давление топлива. (0,4±0,05) МПа; [(4±0,5) кгс/см2];

• температура топлива.................................(25-30)°С;

• давление масла......(0,05-0,1) МПа; [(0,5-1,0) кгс/см2];

• температура масла......................................(30-40)°С

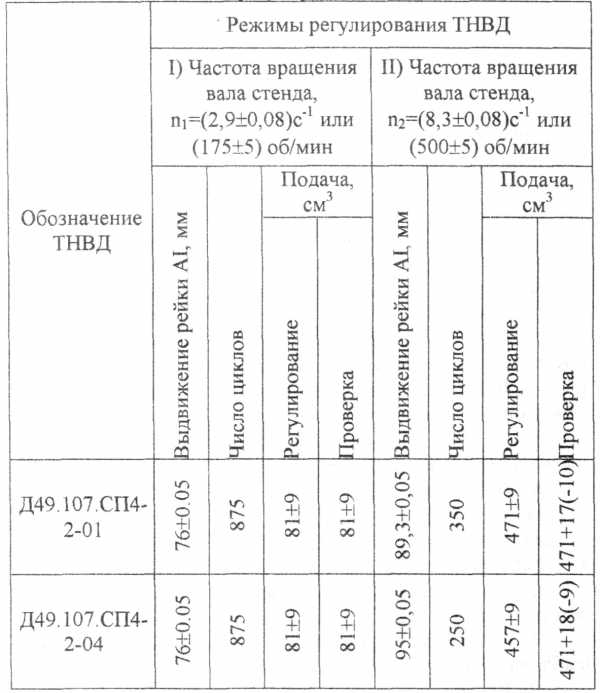

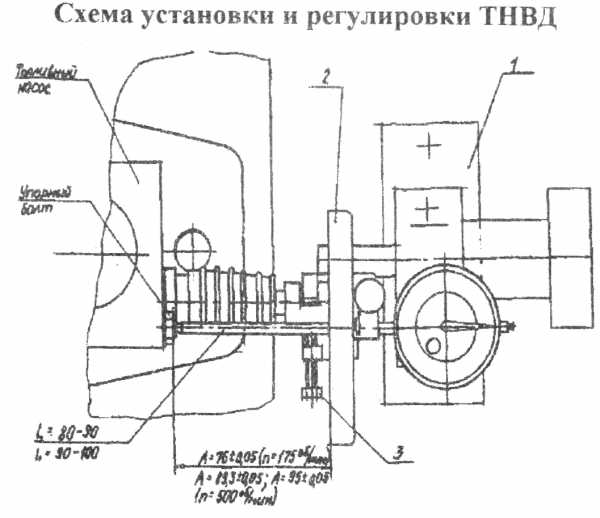

Регулирование ТНВД на режиме I производится в соответствии с рис. 4. в следующей последовательности:

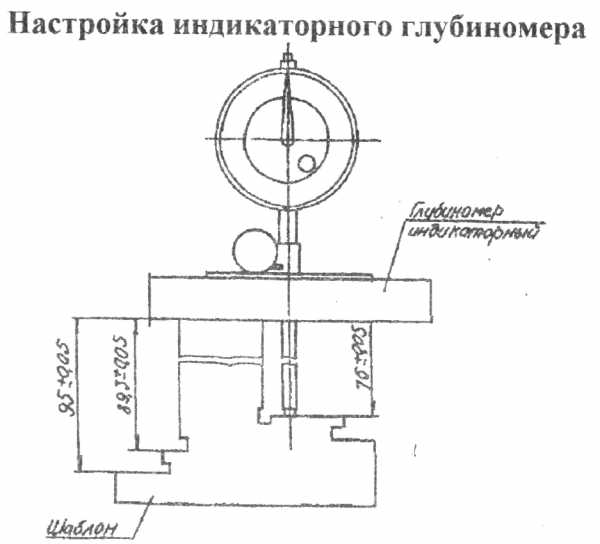

1. Настроить глубиномер индикаторный с помощью шаблона на размер (76±0,01) мм (рис.5).

2. Ввести захват фиксатора 1 в зацепление с рейкой ТНВД и зажать.

3. Установить на захват глубиномер индикаторный 2 и прижать его рукой к торцу рейки.

Перемещая вал фиксатора, путем вращения его рукоятки, установить размер А=(76±0,05) мм, после чего вал зафиксировать и снять индикаторный глубиномер. Данную работу проделать для всех регулируемых ТНВД.

4. Подсоединить трубки высокого давления к ТНВД.

5. Включить кнопку SO «Пуск» «Вкл.».

6. Включить кнопки S3 «Топливный насос» «Вкл.» и S6 «Масляный насос» «Вкл.».

7. Перевести движки переменных резисторов R1 «Обороты» «Ручн.» и R2 «Обороты»

«Авт.» в крайнее левое положение.

8. Установить тумблер S2 в положение «Авт.».

9. Включить кнопку S2 «Привод» «Вкл.».

10. Выпустить воздух из топливной системы.

11. Резистором R2 «Обороты» «Авт.» установить обороты вала, указанные в таблице 3.

12. Тумблер S1 в положении «Контроль».

13. Галетными переключателями набрать контрольное число циклов. Набор контролировать по индикаторному табло.

14. Переключить тумблер S1 в положение «Измерение».

По окончании отсчета заданного числа циклов зафиксировать количество топлива в мензурках стенда и по показаниям расходомеров.

Если подача ТНВД на режиме I превышает указанную в табл. 3, выдвижение рейки необходимо уменьшить, и наоборот, если меньше - увеличить.

Режимы регулирования ТНВД

Таблица 3.

После того как подача насосов на этом режиме будет отрегулирована в пределах 70±7 г за 875 циклов, зафиксировать выдвижение рейки и относительно этого выдвижения установить размер «А» на величину (76±0,05) мм за счет набора толщины прокладок под головкой упорного болта насоса.

Регулирование насосов на режиме II производится в следующей последовательности (рис. 4):

1. Настроить глубиномер индикаторный с помощью шаблона на размер (89,3 ± 0,01) мм для ТНВД Д49.107.СП4-2-01 или (95 ± 0,01) мм для ТНВД Д49.107.СП4-2-04 (см. рис. 5).

2. Отвернуть пробку, закрывающую установочный винт ТНВД.

3. При помощи скобы 3 закрепить глубиномер индикаторный 2 на торце рейки ТНВД.

Рис. 4.

Рис. 5.

4. Выдвинуть рейку ТНВД усилием резинового кольца 7 (при этом установочный винт ТНВД должен быть вывернут, а размер «А» должен быть не менее 90 или 96 мм).

При помощи отвертки и ключа ввернуть установочный винт ТНВД на величину, при которой А = (89,3 ± 0,05) мм или (95 ± 0,05) мм, после чего установочный винт законтрить гайкой.

Глубиномер индикаторный установить таким образом, чтобы его ножка упиралась в ту же точку болта насоса, что и при регулировании на режиме I.

Снять глубиномер индикаторный и ввести захват фиксатора в зацепление с рейкой насоса и затем выдвинуть ее из насоса до упора.

Запустить стенд (согласно описанию, приведенному выше) и по окончании отсчета заданного числа зафиксировать количество впрыснутого форсунками топлива в мензурках стенда и по разности показаний расходомеров (ОР1-ОР2). Измерения провести не менее 3-х раз. Контрольным является последний замер. Подача ТНВД должна соответствовать указанной в таблице 3.

Если на режиме II величина подачи больше или меньше допустимой и если при этом подача на режиме I отклоняется в ту же сторону от средней величины, необходимо, соответственно, уменьшить или увеличить толщину набора прокладок под упорным болтом насоса и вновь проверить подачу на обоих регулировочных режимах.

Если полученная величина подачи на режиме I больше допустимой, а на режиме II меньше (или наоборот), то допускается регулирование производить за счет перестановки нагнетательных клапанов или изменения давления их открытия в допустимых пределах (0,2 - 4) МПа [(2-4) кгс/см2], путем подбора пружины, подшлифовкой упора или установкой под пружину закаленной прокладки размером мм.

Ориентировочно, для изменения давления начала подъема клапана на 0,1 МПа (1 кгс/см2) необходимо изменить установочную высоту пружины на (0,6-0,9) мм. При этом следует иметь в виду, что уменьшение давления открытия клапана с 0,4 МПа (4 кгс/см2) до 0,2 МПа (2 кгс/см2) уменьшает подачу насоса на режиме II примерно на 2%, при этом подача на режиме I остается практически без изменения.

Если указанными мерами не удается достичь требуемой подачи, то при отсутствии других замечаний по насосу, заменить плунжерную пару.

После окончания регулирования установочный винт ТНВД необходимо закрыть пробкой, которую необходимо опломбировать.

Установка рейки на режимах I и II для ТНВД, у которых конструктивно отсутствует установочный винт, производится в следующей последовательности.

1. Настроить глубиномер индикаторный с помощью шаблона на размер (76 ± 0,01) мм, или (89,3 ± 0,01) мм, или (95 ±0,01) мм (рис. 5);

2. Ввести захват фиксатора 1 в зацепление с рейкой ТНВД и затянуть зажимным болтом;

3. К торцу рейки прижать опору индикаторного глубиномера 2 так, чтобы его ножка упиралась в упорный болт. Перемещая вал фиксатора, путем вращения его рукоятки, установить необходимый размер «А», после чего вал зафиксировать и снять индикаторный глубиномер.

Методика регулирования ТНВД, у которых конструктивно отсутствует установочный винт, на режимах I и II аналогична описанной выше.

Ход выполнения работы.

- Подготовить (зачистить, нанести тонкий слой масла) места для установки датчиков «МЕРЫ».

- Запустить в работу контролируемый объект.

- Выставить согласно методике необходимые для измерения режимы (частоту вращения, нагрузку).

- Установить датчики «МЕРЫ» в контрольные точки (в горизонтальной и вертикальной плоскости).

- Записать диагностические сигналы на измерительный блок прибора.

- Передать данные с измерительного пробора на персональный компьютер для последующей обработки.

4. Выводы и заключение по выполненной работе:

-в ходе анализа амплитудных и частотных характеристиквибрации контролируемого узла сделать вывод о уровне его технического состояния и величине остаточного ресурса.

Выводы:

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Выполнил: ______________________________________________

Принял: ________________________________________________

5. Контрольные вопросы по лабораторной работе.

1. Какой метод неразрушающего контроля реализуется в приборе «МЕРА»?

2. Какие факторы влияют на величину начального показателя технического состояния контролируемого узла?

3. При каком значении контролируемого показателя рекомендуется заменить подшипник?

Лабораторная работа №___6,7

Лабораторная работа № 8

Ход выполнения работы

Оценка технического состояния плунжерных пар ТНВД без снятия с дизеля:

- подготовка ТНВД к измерениям (снять штуцер, вытащить клапан из корпуса нагнетательного клапана, обратно установить штуцер);

- присоединить МТТА-2 к входному штуцеру насоса;

- прокачать с помощью МТТА-2 надплунжерную полость (изменяя положение рейки ТНВД);

- рейку ТНВД выставить в положение номинальной подачи;

- измерить время падения давления создаваемого МТТА-2 в надплунжерном пространстве с 25 до 20 МПа.

Проверка и регулировка форсунок дизеля без снятия их с дизеля

Цель работы: изучение устройства и работы механотестера топливной аппаратуры МТТА – 2, проведение экспресс диагностики форсунок дизеля типа Д49.

Теоретическая часть

Рекомендуемые страницы:

Проверка и регулировка форсунок

Различные неисправности форсунки, такие, как износ деталей распылителя, образование на них нагара, ослабление пружины, могут вызвать дымление двигателя, перебои, снижение мощности и перерасход топлива. Поэтому при периодическом техническом уходе нужно проверить качество распыливания топлива и давление впрыска.

Чтобы выявить на работающем двигателе неисправную форсунку, необходимо установить рычаг управления подачей в положение, при котором наиболее отчетливо заметны ненормальности в работе дизеля, и поочередно отключать форсунки, отвертывая накидные гайки трубок высокого давления со штуцеров головки насоса па 1—2 оборота. Если отключена неработавшая форсунка, то цвет выхлопных газов и звук выхлопа останутся неизменными. При отключении форсунки, которая плохо распыливала топливо, дымность выхлопа заметно уменьшится. Неисправную форсунку нужно снять с двигателя, присоединить к топливопроводу высокого давления насоса и, проворачивая коленчатый вал дизеля пусковым двигателем, проверить на глаз качество распыливания топлива. Остальные форсунки при этом отключить. Распыл должен быть пылевидным, без заметных капель и струек, с четкой отсечкой, факел должен располагаться симметрично оси распылителя.

Выключив подачу топлива, чистой тряпкой вытирают торец распылителя и после двух-трех впрысков проверяют его состояние. Торец должен быть сухим или слегка влажным, без висящей капли топлива.

Угол при вершине факела топлива проверяют следующим образом: перед распылителем на расстоянии 100 мм от торца устанавливают сетчатый экран, предварительно смочив его дизельным топливом или смазав топким слоем солидола. После этого делают 2—3 впрыска. Замеряют наибольший и наименьший диаметры отпечатка. Это испытание проводят не менее трех раз и, подсчитав средний диаметр, определяют по нему угол при вершине факела.

При нормальном угле 13—17° диаметр должен быть 23—30 мм. Допускается изменение угла в пределах 10—25°, а диаметра отпечатка соответственно 18—44 мм.

Если форсунка плохо распыливает топливо, необходимо снять распылитель, удалить нагар с распылителя и иглы деревянной палочкой или медной пластинкой, тщательно промыть детали в бензине, а затем в дизельном топ-липе. После промывки игла, установленная в корпус на 1/3 длины, должна свободно перемещаться под действием собственного веса в корпусе, наклоненном под углом 45°. Если после промывки распиливание осталось ненормальным, следует максиметром проверить давление впрыска и, если нужно, отрегулировать последнее.

Проверка выполняется так: максиметр (рис. 41, а) присоединяют к штуцеру головки насоса, а снятую форсунку с помощью трубки высокого давления длиной 100—150 мм подключают к максиметру. Если короткой трубки нет, нужно соединить штуцеры максиметра и головки насоса стандартной трубкой высокого давления, а накидную гайку максиметра навернуть на штуцер форсунки.

Рис. 41. Проверка форсунок в полевых условиях:а) максиметром: 1—максиметр; 2—соединительная трубка высокого давления; 3—форсунка.б) эталонной форсункой: 4—эталонная форсунка; 5—тройник; 6—прижимной штуцер.

Поворотом регулировочной гайки максиметр устанавливают на давление 125 кг/см2, остальные форсунки отключают и, проворачивая коленчатый вал дизеля с помощью пускового двигателя (при выключенной компрессии), включают подачу топлива. Если при этом форсунка будет впрыскивать топливо, а максиметр не будет, регулировочный винт форсунки завертывают до тех пор, пока впрыск не произойдет одновременно максиметром и форсункой.

Вместо максиметра можно пользоваться эталонной, т. е. точно отрегулированной и неработавшей форсункой. Для этого нужно присоединить к штуцеру головки насоса тройник б (рис. 41, б), а к нему эталонную и проверяемую форсунки. Далее проверку проводят, как и в предыдущем случае.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453