Ремонт блока цилиндров двигателя

Ремонт блока цилиндров двигателя КАмаЗ

Категория:

Ремонт автомобилей КАмаЗ

Ремонт блока цилиндров двигателя КАмаЗ

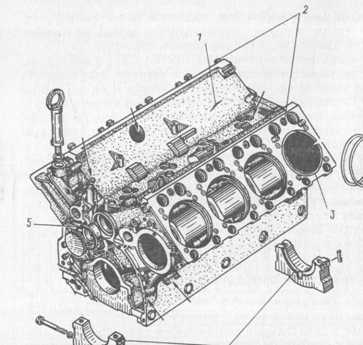

Блок цилиндров двигателя КамАЗ-740 V-образной конструкции показан на рис. 27.

Наиболее распространенными дефектами блоков цилиндров двигателей могут быть: – трещины на стенках водяной рубашки блока цилиндров; трещины перемычек между цилиндрами; – задиры, прижоги, деформация, износ или несоосность гнезд вкладышей коренных подшипников коленчатого вала; – износ торцов 5 опоры коренной шейки коленчатого вала; износ отверстий во втулках распределительного вала; износ посадочных поверхностей под втулки распределительного вала; – износ или деформация посадочных гнезд под гильзы цилиндров; – коробление поверхностей сопряжения блока цилиндров с головками цилиндров;

– трещины в каналах масляной магистрали. Блок цилиндров двигателя КамАЗ-740 имеет 8 штук отдельных головок, изготовленных из алюминиевого сплава А1-4, которые устанавливают на каждый цилиндр.

Рис. 27. Возможные дефекты блока цилиндров двигателя КамАЗ-740: 1 — трещины водяной рубашки; 2 — места коробления поверхностей сопряжения плоскостей разъема блока цилиндров с головками цилиндров; 3 — поверхность деформации или износа посадочных гнезд под гильзы цилиндров; 4 — поверхность деформации или износа гнезд вкладышей коренных подшипников; 5 — поверхность износа втулок распределительного вала; 6—гильза цилиндра

Наиболее распространены такие дефекты головок цилиндров: – обрыв шпилек крепления форсунок и стоек коромысел; – ослабление посадок седел клапанов; – износ фасок седел клапанов;

– кавитационный износ отверстий (втулок), через которые проходит охлаждающая жидкость.

Трещины на стенках водяной рубашки блока цилиндров заваривают. Клеевые композиции для заделки трещин на стенках водяной рубашки блока цилиндров при их капитальном ремонте не применяют, так как под влиянием высокого теплового режима двигателя прочность клеевого состава нарушается.

Для заделки трещин на стенках блока цилиндров двигателя клеевые композиции могут быть применены только на непродолжительный период работы двигателя.

Заварку трещин на стенках водяной рубашки могут производить без подогрева и с подогревом блока по правилам сварки деталей, изготовленных из чугуна. Заварку трещин блока без подогрева производят электродуговой сваркой постоянным током обратной полярности. В процессе заварки нельзя допускать нагрев.

Для предотвращения распространения трещины по поверхности водяной рубашки она на конце засверливается. Диаметр сверла 3—5 мм. Трещину после засверливания разделывают под углом 90—120° на 1/3 толщины стенки по всей длине трещины с помощью шлифовальной машинки. Заварку трещины производят обратноступенчатым способом. Сначала заваривают концы трещины. Для этого отступают от засверленных концов на 8— 10 мм, накладывают небольшие участки швов по направлению к середине трещины. Далее трещину заваривают обратноступенчатым способом в любом удобном для сварщика направлении. После наложения каждого участка, сразу же после гашения дуги, шов следует проковать легкими ударами конусной части молотка. Очередной участок шва накладывают после того, как металл в зоне сварки остынет ниже температуры 50…60 °С. При сварке электрод наклоняют под углом 10- 15° от вертикали в сторону направления сварки. При таком положении электрода лучше просматривается сварочная ванна и легче вести процесс.

При сварке чугуна длина дуги должна быть равна диаметру электрода. Чем короче длина дуги, тем меньше глубина провара, и, наоборот, с удлинением дуги возрастает напряжение тока, увеличивается глубина расплавленного металла, возрастают его объем и ширина шва. Это в свою очередь приводит к повышению температуры стенок блока цилиндров более 60 °С и образованию трещин.

Заварку трещин могут производить в среде защитного газа (аргона) с применением полуавтомата А-547 или без него. Режимы заварки трещин при применении защитного газа (аргона): сила сварочного тока— 125—150 А; напряжение — 27—30 В. Давление аргона в зоне сварочной дуги 0,3—0,5 МПа; электродная проволока марки МНЖКТ; диаметр электродной проволоки 1,2 мм.

Заварку трещин без применения защитного газа производят электродами со специальной обмазкой, защищающей зону сварного шва от окисления при ее плавлении в виде оболочки.

Режимы заварки трещин без применения защитного газа: сила сварочного тока — 130 А; напряжение — 36 В; марка электродов: МНЧ-1, ОЗЧ-1, АНЧ-1, ЦЧ-3 или ЦЧ-4.

Заварка трещин этими электродами обеспечивает образование аустелитовой структуры наплавленного металла, которая способна противостоять возникновению сварных трещин. Шов после наплавки этими электродами легко обрабатывается режущим инструментом.

Институтом электросварки им. Е. О. Патона АН УССР разработан эффективный способ сварки проволокой ПАНЧ-11.

Полуавтоматическая сварка проволокой ПАНЧ-11 не требует специального оборудования. Для полуавтоматической сварки проволокой ПАНЧ-11 пригодны шланговые полуавтоматы А-547, А-547У, А-825, подающие проволоку диаметром от 1 до 1,6 мм в комплекте с выпрямителями ВС-200, ВС-300 или сварочными преобразователями с жесткой характеристикой.

Заварку трещин на стенках водяной рубашки блока с подогревом производят ацетиленовым пламенем горелки. В качестве присадочного материала используются чугунные прутки диаметром 5 мм. От окисления шов предохраняется бурой. Подогрев блока цилиндров производится до температуры 600…650 °С. Понижение температуры ниже 600 °С не допускается. В интервале температур 60…600 °С во время заварки трещины при быстром нагреве в результате соединения углерода с железом происходит образование карбида железа (белый чугун). В этом случае при охлаждении блока образуются большие внутренние напряжения с трещинами.

Задиры, прижоги, износ или несоосность гнезд вкладышей коренных подшипников коленчатого вала в блоке цилиндров двигателя устраняют расточкой в блоке гнезд под ремонтный размер на станке нижней борштанги для расточки постелей блока и втулок распределительного вала.

Овальность средних гнезд вкладышей относительно оси крайних гнезд должна быть не более 0,025 мм.

Изношенные отверстия под втулки распределительного вала восстанавливают расточкой на станке для расточки постелей блока под ремонтный размер верхней борштанги. После этого в отверстия для блока цилиндров запрессовывают втулки ремонтного распределителя.

При запрессовке втулок необходимо обеспечить совпадение масляных отверстий в блоке и втулках. После запрессовки в блок цилиндров втулки растачивают под ремонтный размер с учетом обеспечения размера диаметра опорных шеек распределительного вала и зазора между шейкой вала и втулкой.

Расточку постелей блока цилиндра под вкладыши коленчатого вала и втулки распределительного вала производят на станке одновременно двумя борштангами.

Вкладыши перед установкой b постели блока цилиндров и их крышки подвергают контролю в приспособлении. На посадочную поверхность вкладыша наносят слои краски, после чего вкладыш устанавливают в контрольное приспособление, как показано на рис. 28, извлекают из него и осматривают, пятно контакта от краски по наружной поверхности вкладыша должно быть не менее 90% от общей ее площади.

Рис. 28. Установка вкладышей в контрольное приспособление: 1 — вкладыш; 2 — упор; 3 — контрольное приспособление; 4 — постель контрольного приспособления; 5 — точка приложения силы; Н — размер для коренных вкладышей 50,01 ±0,01 мм; шатунных вкладышей 42,51+0,01 мм; Р— сила, прижимающая вкладыш к постели контрольного приспособления

Изношенные посадочные пояски под гильзы в блоке цилиндров растачиваются под ремонтный размер.

Блоки цилиндров, имеющие коробление поверхности сопряжения с головками цилиндров более 0,08 мм, восстанавливают шлифованием. Блок цилиндров устанавливают в приспособление и производят шлифование плоскости горизонтальным плоскошлифовальным станком до устранения коробления плоскости разъема.

Неплоскостность поверхностей головок цилиндров контролируется на поверочной плите щупом. Щуп, вставленный между головкой и поверочной плитой, по толщине должен быть не более 0,07 мм.

Изношенные внутренние поверхности отверстий под толкатели восстанавливают развертыванием под ремонтный размер на ра-диально-сверлильном станке.

Повреждение резьбы в блоке цилиндров восстанавливают постановкой резьбовых ввертышей.

После восстановления блок цилиндров должен отвечать следующим техническим требованиям: – крышки коренных подшипников не должны быть разукомплектованы с блоком цилиндров;

– при испытании на герметичность водой под давлением не менее 0,4 МПа подтекание воды не допускается.

Расстяние между осями коленчатого вала и промежуточной шестерни (157,5 + 0,03) мм, а распределительного вала и промежуточной шестерни— (112,5 + 0,03) мм (замеряется индикаторным приспособлением).

Выпавшие заглушки водяной рубашки головок цилиндров заменяют новыми; оборванные шпильки вывертывают и вместо них ввертывают новые; ослабевшие седла клапанов извлекают; гнездо развертывают под ремонтный размер и вместо него запрессовывают гнездо ремонтного размера; изношенные фаски шлифуют и клапаны притирают по месту их посадки в гнездах.

Изношенные отверстия (втулки) для прохода охлаждающей жидкости восстанавливают запрессовкой в расточенное отверстие бронзовых втулок.

После восстановления головки цилиндров подвергают испытаниям в соответствии с требованиями ТУ на сборку и испытания.

Масляную магистраль головки цилиндра испытывают под давлением воздуха 0,6 МПа. Утечка воздуха допускается не более 8 см3/мин. Водяную рубашку головки цилиндра испытывают под давлением 0,3 МПа. Утечка воздуха допускается не более 15 см /мин.

Реклама:

Читать далее: Восстановление гильз цилиндров КАмаЗКатегория: - Ремонт автомобилей КАмаЗ

Главная → Справочник → Статьи → Форум

Восстановление блока цилиндров двигателя

Блоки цилиндров ДВС отечественного производства изготавливаются из серого чугуна марок СЧ 18-36, СЧ 15-32, СЧ 24-44, а также алюминиевого сплава АЛ4.

Основной технологической базой при изготовлении и восстановлении блоков цилиндров является плоскость прилегания поддона и два отверстия.

Проверка наличия трещин в рубашке охлаждения проводится путем гидроиспытания блока под давлением 0,4 МПа. Устранение трещин производится с помощью:

1. Сварки.

2. Сварки с последующим нанесением полимерного материала для обеспечения герметичности.

3. Полимерных композиций как самостоятельного технологического способа.

Применение сварочных операций может вызвать появление значительных остаточных напряжений и, как следствие, деформации детали. Применение полимерных материалов является более предпочтительным. Современные полимерные композиции обеспечивают высокую прочность и сцепляемость с основным материалом детали.

При восстановлении блока не допускается раскомплектовывание крышек коренных подшипников.

Перед проведением операций обработки и контроля коренных опор болты крепления крышек должны быть затянуты с усилием, указанным в нормативной документации. Эта информация для отечественных двигателей приведена в Руководстве по ремонту, для двигателей иностранного производства усилия затяжки коренных опор приведены в справочниках Autodata и AM Data, руководствах по ремонту.

СХЕМА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВОССТАНОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ

| № п/п | Содержание операции. Базирование детали | Оборудование |

| 1 | Обработка базовой плоскости и двух базовых отверстий. Базирование – по поверхностям опор коренных подшипников | Вертикально-фрезерный станок |

| 2 | Выпрессовка изношенных втулок распределительного вала, запрессовка новых | Пресс специальный или специальная технологическая оснастка |

| 3 | Восстановление отверстий с поврежденной резьбой | Сверлильный станок, набор инструмента для установки спиральных вставок |

| 4 | Выпрессовка базирующих штифтов | Специальная оснастка |

| 5 | Фрезерование плоскостей под головки цилиндров. Базирование по плоскости и двум отверстиям | Вертикально-фрезерный станок |

| 6 | Растачивание посадочных поясков под гильзы цилиндров и выточек под упорные фланцы гильз цилиндров (для блоков с мокрыми гильзами). Базирование по плоскостям и двум отверстиям | Вертикально-расточной станок |

| 7 | Растачивание цилиндров под ремонтный размер (для моноблоков). Базирование по плоскости и двум отверстиям | Вертикально-расточной станок |

| 8 | Растачивание гнезд вкладышей коренных подшипников перед нанесением покрытия. Базирование по плоскости и двум отверстиям | Горизонтально-расточной станок специальный |

| 9 | Нанесение покрытия на поверхности гнезд вкладышей коренных подшипников (возможно газо-термическое напыление, гальванопокрытие, полимерное покрытие и др.) | Специальное технологическое оборудование и оснастка для нанесения покрытия |

| 10 | Растачивание гнезд вкладышей коренных подшипников. Базирование по плоскости и двум отверстиям | Горизонтально-расточной станок специальный |

| 11 | Хонингование поверхностей гнезд вкладышей коренных подшипников. Базирование по торцевой поверхности | Хонинговальный станок |

| 12 | Хонингование цилиндров (двукратное, предварительное и чистовое). Базирование по плоскости и двум отверстиям | Хонинговальный станок |

|

13 | Общая мойка блока цилиндров и промывка масляных каналов | Установка для стурйной мойки деталей. Аппарат высокого давления |

Восстановление цилиндров возможно путем их обработки под ремонтный размер с использованием поршней и колец ремонтного размера или методом дополнительной ремонтной детали (ДРД) с обработкой под размер завода-изготовителя. Более подробно восстановление цилиндров изложено в разделе восстановления гильз цилиндров.

РЕЖИМЫ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ

В данном разделе приводится справочная информация о способах устранения дефектов блоков цилиндров и режимах технологических операций.

Обломы

Газовая сварка и наплавка производится с подогревом детали (для чугунных блоков цилиндров). Нагрев ведется в два этапа:

1. Нагрев до t= 200 – 250ºCи выдержка в печиT= 20 – 25 мин.

2. Нагрев до t= 600 – 650ºCи выдержка в печиT= 15 – 20 мин.

Наплавка ведется кислородно-ацетиленовым пламенем горелкой с наконечниками №3.

Присадочный материал – чугунные прутки диаметром 6 мм с содержанием кремния не менее 2.5%.

После наплавки деталь вновь нагревается до t= 600 – 650ºCи охлаждается медленно вместе с печью.

Трещины

Электродуговая сварка производится без предварительного нагрева детали.

Присадочный материал – медно-железные электроды марки 034-1 диаметром 4 мм с обмазкой УОНИ 13/55, содержащей 18–20% железного порошка от массы меди.

Сварка ведется постоянным током. Сила тока I= 150 – 160 А прерывистыми участками длиной 15 – 20 мм.

Для устранения трещин могут быть использованы полимерные композиции на основе эпоксидных смол. Состав композиции:

эпоксидная смола ЭД-40 – 100 весовых частей (в.ч.);

пластификатор – дибутилфталат 20 в.ч.;

отвердитель полиэтиленполиамин 10 в.ч.;

наполнитель 60 в.ч.

Состав наполнителя: чугунный порошок, алюминиевая пудра, только в равных долях.

Время затвердевания полимерной композиции при комнатной температуре T= 24 час.

При t= 60ºCT= 240 мин. Приt= 100ºCT= 60 мин. Расход композиции – около 20 г. на 1 блок цилиндров.

Повреждение резьбовых соединений, обломы болтов

Для удаления обломков болтов рекомендуется применение специальных экстракторов.

1. В теле обломка болта сверлится осевое отверстие.

2. В отверстие вводится экстрактор со специальной левой спиральной нарезкой.

3. При вращении экстрактора против часовой стрелки он входит в отверстие, его острые кромки врезаются в металл болта и при дальнейшем вращении обломок удаляется из отверстия.

Восстановление резьбы в отверстиях производится одним из следующих методов:

Нарезание резьбы ремонтного размера

1. Рассверливание отверстия под новую стандартную резьбу большего размера.

2. Обработка фаски.

3.Нарезание ремонтной резьбы.

Обеспечивается качественная резьба с минимальными затратами. Однако не всегда есть возможность использовать резьбу большего размера и при этом нарушается взаимозаменяемость.

Заварка отверстия с последующим нарезанием резьбы

1. Заварка отверстия.

2. Обработка торца.

3. Сверление отверстия.

4. Обработка фаски.

5. Нарезание резьбы размера по рабочему чертежу.

Применение сварочной операции может привести к деформации детали.

Постановка резьбового ввертыша (дополнительная ремонтная деталь)

1. Рассверливание отверстия.

2. Нарезание резьбы большего диаметра.

3. Изготовление ввертыша с наружной и внутренней резьбой.

4. Установка резьбового ввертыша в отверстии.

5. Фиксация ввертыша от отворачивания (кернение, приварка).

Этот метод требует достаточного места вокруг поврежденного отверстия и может быть использован при наличии достаточно толстых стенок детали.

Постановка резьбовой пружинной вставки (дополнительная ремонтная деталь)

1. Рассверливание отверстия.

2. Нарезание резьбы.

3. Установка резьбовой пружинной вставки.

4. Фиксация от отворачивания.

Способ обеспечивает качественное восстановление резьбы с малыми затратами. Сохраняется взаимозаменяемость, т.к. размер восстановленной резьбы не изменяется. Не требуется наличие толстых стенок блока цилиндров вокруг поврежденного отверстия.

Восстановление гнезд вкладышей коренных подшипников

Одним из наиболее ответственных элементов блока цилиндров являются посадочные гнезда под подшипники скольжения. К точности их размеров, формы и взаимного расположения предъявляются высокие требования. При восстановлении необходимо обеспечить: диаметр отверстий, их форму, соосность, параллельность осей опор коленчатого и распределительного валов, их межцентровое расстояние, перпендикулярность к осям цилиндрам, шероховатость поверхностей.

При восстановлении перед нанесением большинства видов покрытий поврежденные отверстия растачиваются для обеспечения правильной геометрической формы, правильного положения осей (это обеспечит равномерную толщину покрытия после окончательной механической обработки), создания необходимой шероховатости поверхности (для обеспечения хорошей сцепляемости покрытия).

После нанесения покрытия поверхности гнезд вкладышей коренных подшипников обрабатываются одновременно с одной установки.

Часто повреждено и требует восстановления только одно посадочное отверстие. Но в этих случаях необходимо восстанавливать и другие отверстия, которые должны быть соосны с поврежденным отверстием, т.к. только их совместная обработка позволяет обеспечить выполнение требований по их взаимному расположению. Это увеличивает себестоимость восстановления, но позволяет обеспечить качество.

При обработке посадочных отверстий и должны использоваться технологические базы, применяемые на этой операции при производстве детали - плоскость и два отверстия.

Варианты технологических методов восстановления гнезд вкладышей коренных подшипников

Гнезда вкладышей коренных подшипников могут быть восстановлены различными способами. Каждый из них обладает своими достоинствами и недостатками. Выбор наиболее рационального способа в каждом случае индивидуален и зависит от возможностей и технологической оснащенности предприятия. Ниже рассмотрены некоторые возможные способы восстановления этих поверхностей.

Механическая обработка

1. Крышки коренных подшипников снимаются, маркируются и их торцы фрезеруются на величину 0,7 мм.

2. Крышки устанавливают в блок цилиндров в соответствии с маркировкой и болты их крепления затягивают с нормативным усилием.

3. Отверстие гнезд вкладышей коренных подшипников растачивают «в линию». При этом ось отверстиий подшипника поднимается на 0,2–0,3 мм.

Достоинства:

1) простота способа;

2) низкая себестоимость;

Недостатки:

1) уменьшение межосевого расстояния между коленчатым и распределительным валами, что нарушает нормальную работу распределительных шестерен. Этот недостаток в меньшей степени сказывается у ДВС с приводом распределительного вала с помощью цепи или зубчатого ремня;

2) технологическая «чернота» у стыков, т.е. у стыков остается необработанный участок поверхности, что нарушает прилегания тыльной стороны вкладыша к гнезду и может вызвать снижение срока службы подшипника;

Газотермическое напыление

1. Болты крышек коренных подшипников затягиваются с нормативным усилием.

2. Отверстия вкладышей коренных подшипников растачиваются «в линию» под увеличенный размер для получения толщины покрытия 0,7 – 1,0 мм.

3. Крышки подшипников снимаются и маркируются.

4. Поверхности гнезд обезжириваются, отверстия масляных каналов закрываются асбестовыми пробками, защищаются плоскости прилегания крышек и блока цилиндров.

5. Поверхности гнезд в блоке и крышках подвергаются дробеструйной обработке.

6. На подготовленные поверхности наносится покрытие с помощью газотермического напыления.

7. Удаляются наплывы металла на торцевых поверхностях, фрезеруются пазы для фиксации вкладышей.

8. Крышки устанавливаются в блок цилиндров в соответствии с маркировкой, болты затягиваются с нормативным усилием.

9. Гнезда коренных подшипников растачиваются под размер рабочего чертежа.

Из всех видов газотермического напыления наилучшие результаты получаются при применении плазменного напыления. Для нанесения покрытия используется стальной порошок марки ПЖ-5М с присадкой в качестве легирующих добавок порошки алюминия и никеля 1–2%. В качестве плазмообращующего газа используется азот, аргон, их смесь.

Режимы напыления:

расход плазмообразующего газа Q= 20–25 л/мин;

сила тока I= 325–350 А;

дистанция напыления L= 145–155 мм.

Растачивание гнезд после нанесения покрытия производится резцами Т 15К6. Режим растачивания:

частота вращения борштанги n= 200–250 об/мин;

подача s= 0.05 мм/об;

глубина резания – 1 до 0,5 мм.

Достоинства:

1) обеспечиваются правильные геометрические размеры, форма и взаимное расположение восстанавливаемых поверхностей, правильное прилегание вкладыша к поверхности гнезда;

2) отсутствие термического воздействия на деталь, а, следовательно, отсутствует её деформация.

Недостаток – пористое покрытие, получаемое при газотермическом напылении, снижает теплопроводность и может привести к повышению температуры вкладышей.

Полимерное покрытие

Гнезда вкладышей растачиваются как и в предыдущем случае при применении газо-термического напыления.

После растачивания гнезд их поверхности обезжириваются и на них наносится полимерная композиция.

Для формирования необходимых размеров и формы восстанавливаемых поверхностей используется калибрующая оправка, которая имеет форму гладкого вала диаметром, равным диаметру коренных опор. Эта оправка укладывается в коренные опоры блока, устанавливаются крышки и болты их крепления затягиваются с нормативным усилием. Перед установкой калибрующая оправка смазывается индустриальным маслом.

После затвердевания полимерной композиции удаляются её подтеки.

Растачивание коренных опор с нанесенным полимерным покрытием не требуется, так как оправка сформировала соосные поверхности нужного размера, формы и обеспечила необходимую шероховатость поверхностей.

Крышки опор снимаются и удаляются подтеки полимерного материала.

В состав полимерной композиции входит эпоксидная смола, пластификатор, наполнитель и отвердитель. В качестве наполнителя используется смесь железного порошка и цемента в пропорции 2:1.

Отвердение композиции проводится в горячем состоянии при режимах:

1. t= 50ºC, выдержкаT= 5 час.;

2. t= 100ºC, выдержкаT= 1 час..

Достоинства:

1. Отсутствие необходимости проведения механической обработки поверхностей после нанесения покрытия.

2. Отсутствие термического воздействия на деталь.

Недостаток – снижение теплопроводности и возможно повышение температуры вкладышей.

Гальваническое покрытие

На поверхности предварительно расточенных и обезжиренных гнезд наносится гальваническое покрытие, которое затем обрабатывается до размера по рабочему чертежу.

Для нанесения покрытия используются вневанное проточное железнение.

Достоинство: качественное восстановление поверхностей – высокая сцепляемость покрытия с основным материалом детали, твердость покрытия, высокая теплопроводность.

Недостаток: сложность технологического процесса нанесения гальванопокрытия, необходимость использования специального оборудования и технологической оснастки для проточного железнения. Применение этого способа целесообразно на предприятиях, имеющих гальванические участки.

Метод дополнительной ремонтной детали (ДРД)

ДРД в виде полуколец могут быть использованы при восстановлении гнезд вкладышей коренных подшипников блоков цилиндров ДВС. В предварительно расточенные гнезда устанавливаются стальные полукольца, фиксируются в опорах штифтами под углом 120º, растачиваются, фрезеруются торцевые поверхности и пазы.

Достоинства:

1) сравнительная простота;

2) отсутствие термического воздействия на деталь.

Недостатки:

Происходит ослабление крышек коренных подшипников, снижается их жесткость, повышается деформация под действием динамических нагрузок. Это вызывает повышенную деформацию вкладышей, что в свою очередь, нарушает нормальное формирование масляного слоя в подшипнике, а также повышенные знакопеременные напряжения вызывают усталостное выкрашивание антифрикционного слоя вкладыша.

При восстановлении торцевых поверхностей коренной опоры под упорный подшипник применяется пайка-сварка латунными припоями ПМЦ-54 и Л-63. Температура плавления 850–900ºC. Флюсом является бура или смесь буры и борной кислоты в пропорции 1:1. Операция проводится с помощью кислородно-ацетиленовой горелки. После нанесения покрытия торцевые поверхности проходят механическую обработку.

ВОССТАНОВЛЕНИЕ ГОЛОВКИ ЦИЛИНДРОВ ДВИГАТЕЛЯ

Головки цилиндров двигателей изготавливаются из алюминиевых сплавов АЛ-4 или из серого чугуна. В тело головки установлены с натягом седла клапанов, изготовленные из легированного износостойкого чугуна, и направляющие втулки клапанов.

| Дефекты | Способы устранения |

| Сквозные пробоины и трещины в камере сгорания | Браковать |

| Трещины на плоскости сопряжения с блоком цилиндров | Заварка с последующей механической обработкой |

| Трещины на стенках рубашки охлаждения | Заварка, заделка полимерными материалами |

| Деформация поверхности сопряжения с блоком | Шлифование или фрезерование |

| Износ отверстий в направляющих втулках клапанов | Замена втулок |

| Повреждение отверстий под направляющие втулки клапанов | Обработка под ремонтный размер и установка втулок ремонтного размера по наружному диаметру |

| Износ фасок седел клапанов | Шлифование или фрезерование |

| Ослабление посадки седел клапанов в гнездах | Растачивание гнезд под ремонтный размер, установка седел ремонтного размера |

| Повреждение резьбы в отверстиях | Обработка под ремонтный размер или постановка ДРД |

РЕЖИМЫ ПРОВЕДЕНИЯ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ

Рассматриваются особенности выполнения технологических операций восстановления головок цилиндров, изготовленных из алюминиевых сплавов.

Трещины

При устранении трещин с помощью сварки возможны различные варианты выполнения операций:

1) перед сваркой у концов трещины, расположенной на плоскости сопряжения с блоком, сверлятся отверстия 0,4 мм на глубину 3 мм;

2) края трещины обрабатываются по всей длине на глубину 3 мм под углом 90–20°;

3) головка нагревается до t = 180–200ºС;

4) поверхность, подлежащая сварке, зачищается металлической щеткой;

5) подготовленная трещина заваривается электросваркой постоянным током обратной полярности электродом марки ОЗА-2 диаметром 5 мм.

Может применяться газовая сварка. В качестве присадочного материала используется проволока марки АЛ-4. Флюсом служит кристаллическая бура. После сварки шов промывается раствором азотной кислоты и горячей воды.

Наиболее прогрессивным способом устранения трещин считается аргонодуговая сварка. В качестве присадочного материала используется проволока Св-АК12 диаметром 4 мм. Зона сварки надежно защищается от кислорода и азота воздухо потом аргона, который подается по каналам горелки. Обеспечивается высокое качество сварочного шва.

После сварки шов зашлифовывается.

Трещины в стенках рубашки охлаждения могут устраняться с помощью полимерных материалов. Перед нанесением полимера трещина подготавливается также как и перед сваркой. Полимерный состав наносится в разделанный шов с перекрытием. В качестве полимера используются композиции на основе эпоксидных смол. Для ускорения процесса застывания композиции головка нагревается до t = 100°С. Время выдержки Т = 1ч.

После устранения трещин головка проверяется на герметичность методом опрессовки.

Деформация поверхности сопряжения с блоком

Дефект устраняется методом фрезерования плоскости торцевой фрезой с пластинами ВК-8 или шлифованием. После фрезерования (шлифования) производится проверка неплоскостности на поверочной плите щупом. В результате этой операции уменьшается объем камер сгорания. Объемы камер сгорания (их глубина) контролируются и корректируются фрезерованием. Техническими условиями устанавливается минимально дпостимая высота головки цилиндров.

Износ отверстий в направляющих втулках клапанов

Изношенные направляющие втулки выпрессовываются на прессе. Контролируются размеры отверстий под втулки. Если их размеры лежат в поле допуска, то вместо изношенных втулок запрессовываются новые, отверстия в которых после этого образовываются разверткой до размера по рабочему чертежу. При этом обязательно обрабатываются фаски седел клапанов для обеспечения их соосности с отверстиями направляющих втулок.

Повреждение отверстий под направляющие втулки клапанов

Отверстия под направляющие втулки, размеры которых превышают допустимые, развертываются под ремонтный размер. При сборке используются втулки ремонтного размера по наружному диаметру. После запрессовки втулок обрабатываются отверстия в них и фаски седел клапанов.

Износ фасок седел клапанов

Изношенные фаски седел клапанов шлифуются. При этом обеспечивается угол фаски в соответствии с рабочим чертежом. Для автомобилей иностранного производства эта информация содержится в справочникахAM-Data. Фаски шлифуются «как чисто» или фрезеруются специально фрезой под определенным углом и контролируются калибром. При обработке фаски необходимо обеспечить ее соосность с отверстием в направляющей втулке. Для этого режущий инструмент базируется по отверстию направляющей втулки.

Ослабление посадки седел клапанов в гнездах

Прогар и другие неустранимые повреждения седел клапанов

Седла клапанов выпрессовываются специальным съемником. Посадочные гнезда растачиваются под ремонтный размер и в них запрессовываются седла ремонтного размера, фаски которых шлифуются или фрезеруются. При запрессовке седел клапанов головка цилиндров нагревается доt= 180ºC, а седла охлаждаются в среде сжиженного азота при t = -196ºС. При этом установка седел происходит легко При выравнивании температур головки цилиндров и седел клапанов обеспечивается необходимый натяг в сопряжении. Попытка запрессовать седло клапана в головку из алюминиевого сплава без нагрева-охлаждения приводит к слабой посадке седла. В этом случае возможно его выпадание во время работы двигателя.

Повреждение резьбы в отверстиях

Поврежденная резьба восстанавливается также как и у блоков цилиндров

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ВОССТАНОВЛЕНИЯ ГИЛЬЗ ЦИЛИНДРОВ ДВС

Гильзы цилиндров являются тонкостенными оболочками, т.е. эти детали имеют тонкие стенки, большие диаметры и длину.

Гильзы цилиндров ДВС изготавливаются из чугуна марок СЧ 18-36. СЧ22-44 с твердостью НВ 179-229 (ЗИЛ, ЗМЗ), специальных чугунов твердостью HRCэ 42-50 (ЯМЗ, КамАЗ). В верхней части некоторые гильзы имеют тонкостенную вставку из специального легированного чугуна для повышения износостойкости (ЗИЛ, ЗМЗ).

Заготовки гильз изготавливаются литьем в оболочковые формы или центробежным литьем.

Характерные дефекты: износ рабочей поверхности, деформация детали (рабочей поверхности и посадочных поясов), коррозионные и кавитационные повреждения посадочных поясов, трещины. Трещины и отслоение вставки являются выбраковочными дефектами.

Проверка наличия трещин проводится путем их гидроиспытания под давлением 0,4МПа.

Изношенные рабочие поверхности обрабатываются под ремонтный размер (растачивание и одно- или двукратное хонингование). Заводом-изготовителем устанавливаются от 1 до 3 ремонтных размеров. Ремонтный интервал обычно составляет 0,5 мм. Все гильзы цилиндров на одном двигателе должны быть одного ремонтного размера.

Растачивание гильз цилиндров производится на вертикально-расточных станках борштангами с резцами, имеющих твердосплавные пластины ВКЗ, ВК6. Обработка ведется за один проход. Шероховатость после растачивания R« = 1.25—2,5 мкм. После растачивания должен оставаться припуск на хонингование. Технологическими базами являются посадочные пояски и торец буртика. При этом имитируется посадка гильзы в блоке цилиндров. Закрепление гильзы в 3-х кулачковом патроне недопустимо, т.к. при этом гильза неизбежно деформируется и после растачивания будет иметь значительные отклонения от правильной круглой формы.

Режимы обработки:

подача 0,05—0,15 мм/об.;

скорость резания 84— 175 м/мин.

В результате растачивания при условии правильного базирования и соблюдения режимов технологической операции обеспечивается правильная геометрическая форма рабочей поверхности.

После растачивания проводится 3-кратное или чаще 2-кратное (черновое и чистовое) хонингование.

Припуск:

на черновое хонингование 0,050—0,080 мм.

на окончательное хонингование 0,005—0,030 мм;

Хонингование гильз имеет своей целью получение точных окончательных размеров рабочей поверхности детали, необходимой шероховатости и оптимального микрорельефа поверхности. Операция производится на хонинговальных станках. Используются хоны с брусками

из синтетических алмазов АСР 50/40 (для предварительного хонингования) и АСР 20/14 (для окончательного хонингования).

Режимы предварительного хонингования:

окружная скорость 60—80 м/мин.;

скорость возвратно-поступательного движения 15—25м/мин;

давление брусков 0,5—1,0 МПа.

Режимы чистового (окончательного) хонингования такие же, как и предварительного, но давление брусков ниже

и составляет 0,3—0,5 МПа.

После хонингования допуск на отклонение макрогеометрической формы составляет 0,01—0,02 мм. Шероховатость поверхности R, — 0,08 мкм.

В качестве смазочно-охлаждающей жидкости используется смесь керосина и индустриального масла. После чистового хонингования гильзы контролируются и сортируются на размерные группы в соответствии с ТУ завода- изготовителя.

Восстановление посадочных поясков производится с помощью нанесения металлопокрытий (гальванических или полученных газо-термическим напылением, наплавкой и др.) с последующим шлифованием. Перед нанесением покрытий посадочные пояски шлифуются на кругло шлифовальных станках на глубину 0,15—0,20 мм. Для предотвращения повышенной деформации гильзы закрепляются в специальных приспособлениях (цанговых оправках или приспособлениях с гидропластмассой). После шлифования производится нанесения ме¬таллопокрытия. Для получения металлопокрытий используется вневанные гальванопроцессы (проточное железнение, электронатирание), газотермическое напыление, контактная приварка ленты, вибродуговая наплавка.

При электроконтактной приварке ленты используется стальная лента толщиной 0,3 мм, изготовленная из стали марок 10, 15, 20.

Режимы:

сила сварочного тока I = 5400 А;

усилие сжатия электродов Р = 1000 Н;

длительность импульса сварочного тока 0,08 с; частота вращения гильзы n= 2 об/мин.

После нанесения покрытия проводится шлифование посадочных поясов и обработка фасок и канавок под уплотнительные кольца.

СХЕМА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВОССТАНОВЛЕНИЯ ГИЛЬЗ ЦИЛИНДРОВ

| № | Содержание операции. Базирование | Оборудование, приспособление |

| 1 | Шлифование посадочных поясков перед нанесением металлопокрытия. Базирование по внутренней поверхности гильзы и торцу | Круглошлифовальный станок. Приспособление с гидропластмассой или цанговое разжимное приспособление |

| 2 | Подготовка поверхностей посадочных поясков перед нанесением покрытия | В соответствии с применяемым способом |

| 3 | Нанесение металлопокрытия. Возможные способы: проточное железнение, электронатирание, газотермическое напыление с возможным оплавлением покрытия, электроконтактная приварка ленты, вибродуговая наплавка | Установка для вневанного железнения или для газотермического напыления, приварки ленты, вибродуговой наплавки |

| 4 | Шлифование посадочных поясков. Базирование по внутренней поверхности гильзы и торцу | Круглошлифовальный станок. Приспособление с гидропластмассой или цанговое разжимное приспособление |

| 5 | Растачивание (шлифование) рабочей поверхности гильзы под ремонтный размер. Базирование по посадочным поясам и торцу буртика | Вертикально-расточной станок, специальное приспособление |

| 6 | Предварительное хонингование рабочей поверхности. Базирование по посадочным поясам и торцу буртика | Хонинговальный станок. Специальное приспособление |

| 7 | Чистовое (окончательное) хонингование рабочей поверхности. Базирование по посадочным поясам и торцу буртика | Хонинговальный станок. Специально приспособление |

В некоторых случаях рабочая поверхность гильзы цилиндра восстанавливается до размера по рабочему чертежу. В этом случае применяется метод дополнительной ремонтной детали (ДРД). В качестве ДРД используется стальная лента, которая сворачивается и устанавливается в предварительно расточенное отверстие, а затем шлифуется.

Заготовкой служит холоднокатаная, калиброванная стальная лента. Материал ленты – сталь У8А, У10А, 65Г.

СХЕМА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВОССТАНОВЛЕНИЯ ГИЛЬЗ ЦИЛИНДРОВ МЕТОДОМ ДРД

Ремонт головки блока цилиндров (ГБЦ) двигателя

Одним из самых важных элементов конструкции двигателя является головка блока цилиндров. Она закрывает и защищает камеры сгорания, основные части газораспределительного механизма, каналы системы смазки и другие важные детали агрегата. Следует отметить, что головка вместе с блоком формируют водяную «рубашку» охлаждающего устройства. Поэтому своевременная дефектовка этого компонента необходима для обеспечения нормальной работы мотора.

В каких случаях нужен ремонт ГБЦ?

Естественный износ узлов, а также перегрев двигателя может стать причиной деформации этой детали, а также появления на ее поверхности трещин и коррозий. А это, как правило, приводит к разрушению участков камер сгорания и седел клапанов, падению уровня тормозной жидкости и другим неприятным последствиям. Таким образом, ваш автомобиль может быстро выйти из строя.

Поэтому советуем систематически проверять работоспособность данного элемента, не дожидаясь обязательного технического осмотра. Основная ваша задача в процессе эксплуатации машины — это следить за уровнем масла и охлаждающей жидкости, показаниями панели приборов, а перед длительной поездкой производить визуальный осмотр всех составных частей автомобиля.

Комплексный ремонт гбц включает в себя:

- полную замену или восстановление распределительного вала и его постелей;

- починку резьбы в отверстиях для монтажа элементов;

- обновление прокладки;

- общую проверку на герметичность детали;

- механическую обработку в зоне привалочной плоскости;

- тщательную очистку всех элементов от масляного нагара;

- замену направляющих клапана.

Нюансы ремонта головки блока цилиндров

Эта важная деталь двигателя нуждается в полной диагностике на современном оборудовании и специальных стендах. Чтобы избежать случайных поломок частей движка, снятие и установка ГБЦ должны производится опытными специалистами согласно инструкции производителя для данного типа мотора.

После проверки на ее целостность, наличие дефектов, трещин, как правило, происходит шлифовка плоскости прилегания к блогу цилиндров с помощью абразивных инструментов. В этом случае стоит учитывать различные особенности конструкций ГБЦ.

При комплексном ремонте чаще всего заменяются мелкие детали: малосъемные колпачки, сальники распределительных валов, прокладки между головкой и блоком. В некоторых ситуациях необходима также притирка и регулировка клапанов.

Ремонт блока цилиндров двигателя

Мотор потерял в тяге, приёмистости, стал падать уровень масла, неравномерно упала компрессия в цилиндрах? Пора заняться ремонтом блока цилиндров.

Проверка и ремонт головки блока цилиндров

Снимаем ГБЦ, очищаем железной щёткой на дрели от нагара и оцениваем состояние клапанов. Если на ножке клапанов нет износа, и тарелки не имеют видимых трещин, проверяем ГБЦ на герметичность. Для этого наливаем керосин в камеры и оставляем на сутки. Если через сутки керосин на месте, то с головкой всё в порядке, и дальнейший ремонт не требуется. Если керосин уйдёт из одной или нескольких камер, необходимо рассухарить ГБЦ и заменить. Также нужно заменить маслосъёмные колпачки. Для их снятия существует специальный съёмник, или же можно воспользоваться пассатижами. Чтобы набить маслосъёмные колпачки, также потребуется специальный инструмент. Также проверяем состояние направляющих втулок клапанов – на них не должно быть трещин либо сколов. При наличии трещин втулки нужно заменить. Молотком и выколоткой выбиваем старую втулку, и на её место забиваем новую ремонтного размера (с допуском + 0,3мм) направляющую втулку. Поверхность ГБЦ необходимо отшлифовать, или отфрезеровать (если имеются глубокие царапины, или в планах увеличить степень сжатия мотора).

ЧИТАЙТЕ ТАКЖЕ: Доработка трамблера для увеличения динамики авто

Ремонт блока цилиндров

Настало время проверить блок цилиндров. Визуально осматриваем на предмет трещин, задиров, сколов. Если на цилиндрах отличная поверхность, хон на месте, поршни без сколов и трещин, значит с блоком всё в порядке и проблема устранится одним ремонтов ГБЦ. Если на стенках цилиндров есть видимые царапины, канавки, то блок необходимо отвезти на завод, где цилиндры расточат в ремонтный размер. Также необходимо проверить на биение и отбалансировать коленвал. При замене коленвала, новый также необходимо отбалансировать вместе с маховиком. Это обеспечит ровную работу двигателя. Поверхность блока необходимо отшлифовать.

ЧИТАЙТЕ ТАКЖЕ: Как понять почему дергается авто

После расточки цилиндров, блок необходимо собрать на новых комплектующих ремонтного размера. Покупаем новые поршни, кольца, шатуны, вкладыши коленвала. Для поршней и шатунов необходимо провести развесовку – отклонение в весе не должно превышать 10 грамм, иначе двигатель будет нестабильно работать. При превышении расхождения в весе, у продавца запчасти нужно заменить.

Итак, коленвал отбалансирован, блок собран. Покупаем прокладку между блоком цилиндров и ГБЦ, и собираем. Сборку лучше проводить динамометрическим ключом, чтобы соблюсти необходимый момент затяжки.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453