Ремонт насоса высокого давления

Ремонт насосов высокого давления

Категория:

Ремонт топливной аппаратуры автомобилей

Ремонт насосов высокого давления

Снятый с двигателя для ремонта насос высокого давления моют в ванне с керосином, очищают волосяными щетками, протирают, обдувают сжатым воздухом,, а затем разбирают. Разборку насоса удобно выполнять на поворотном приспособлении, которое позволяет наклонять и поворачивать насос.

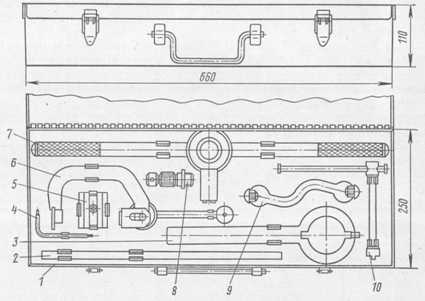

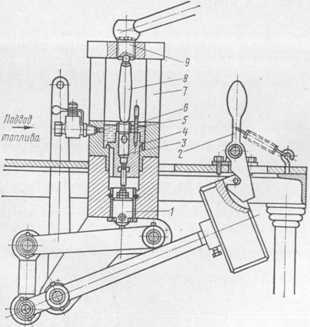

Для разборки применяют комплект инструмента модели 630 (рис. 130).

Основными предпосылками для ремонта топливных насосов являются износ и повреждение рабочих поверхностей деталей плунжерной пары; износ рабочих поверхностей клапанов и их седел; потеря упругости пружин; повреждение резьбы в корпусе; трещины в местах креплений деталей и штуцеров; течь в сальниках; износ рабочих поверхностей опорных шеек и кулачков кулачкового валика.

Рис. 130. Комплект инструментов модели 630 для обслуживания топливных насосов высокого давления: 1 — металлический футляр, 2, 3, 10—ключи для разборки муфты автоматического опережения впрыска, 4 — ключ для регулировки подачи топлива, 5 — приспособление для разборки толкателей, 6 — съемник пружины толкателя, 7 — динамометрический ключ для штуцеров нагнетательных секций, 8— съемник нагнетательных клапанов, 9— ключ для регулировки толкателей насоса

Отдельные сборочные единицы (узлы) топливного насоса разбирают после соответствующей дефектовки, которая определяет необходимость полной разборки и ремонта сборочных единиц (узлов). При дефектовке сборочных единиц (узлов) и деталей насоса выявляют неисправности в первую очередь ненрецизионных деталей — корпуса, кулачкового вала и др. Неисправности прецизионных деталей, к которым относятся плунжерные .пары, нагнетательные клапаны и их седла, выявляют проверкой на стендах и в приспособлениях.

Ремонт непрецизионных деталей выполняют обычными способами. При этом целесообразным считается ремонт в том случае, если обнаруженные износы и повреждения не слишком серьезны и технологически устранимы. Например, при износе отверстий под гильзу плунжера, под седло нагнетательного клапана и повреждение резьбы под штуцер деталь бракуют.

Трещины на корпусе насоса заделывают пастами — клеевыми материалами на основе эпоксидной смолы и металлического порошка. Технология заделки трещин эпоксидной пастой следующая: разделывают трещину по всей ее длине и засверливают концы, обезжиривают поверхность, наносят пасту и сушат ламповыми излучателями. Заваривание трещин на корпусе насоса не рекомендуется, так как нагрев может вызвать деформацию и нарушение соосностей посадочных поверхностей.

Для восстановления размера отверстий в корпусе насоса также используют эпоксидные пасты или ставят втулки. При ремонте отверстия постановкой втулок его растачивают до большего диаметра и запрессовывают ремонтную втулку. После этого отверстие во втулке растачивают или развертывают до номинального размера. Перед расточкой отверстия в каждом случае выставляют корпус по отношению к шпинделю станка на индикаторном приспособлении. Таким образом можно восстанавливать отверстия под опоры кулачкового вала, заменять втулки рейки насоса.

При износе отверстий под толкатель их восстанавливают развертыванием под увеличенный размер, при этом базой служит кондукторная втулка, вставленная в отверстие под гильзу плунжера.

Для восстановления поврежденной резьбы М5, MB, М8 для крепления деталей рекомендуется постановка ввертышей. Диаметры ввертышей должны быть соответственно М8, М10, М12. Изготовляют из латуни, а ставят на эпоксидной смоле.

Изогнутый кулачковый вал насоса выправляют на гидравлическом прессе, применяя подставку с призмами и индикатор.

Изношенные опорные шейки кулачкового вала восстанавливают вибродуговой наплавкой с последующим шлифованием. Риски, задиры или следы неравномерного износа на поверхности кулачков устраняют шлифованием кулачков на копировалыю-шлифовальном станке. Шпоночный паз и резьбовые концы вала восстанавливают до номинальных размеров также наплавкой с последующей механической обработкой.

Ремонт прецизионных деталей насоса высокого давления выполняют только после их контрольной проверки и выяснения необходимости ремонта.

Нагнетательный клапан (рис. 131) из корпуса насоса вынимают специальным съемником после демонтажа штуцера, ограничителя хода клапана и пружины. Клапан и седло промывают отдельно в чистом дизельном топливе, обдувают сжатым воздухом и тщательно проверяют состояние их поверхностей.

На конических притертых поверхностях не должно быть коль-цевон выработки и рисок. Если обнаружены риски, следы коррозии или незначительный износ, конус клапана и фаску седла взаимно притирают пастой ГОИ. Проверяют также свободу перемещения клапана в седле, который должен двигаться без заеданий. Если притирка клапана к седлу не устраняет глубоких задиров или следов выработки, детали клапана бракуют.

Отремонтированные нагнетательные клапаны испытывают на величину плотности по конусу и по разгрузочному пояску. Плотность клапана по конусу проверяют воздухом под давлением 0,5—0,6 МПа. Для этого клапан в сборе с оправкой опускают в сосуд с дизельным топливом, а воздух подводят через оправку со стороны конуса клапана. Выделение небольшого количества воздушных пузырьков со стороны цилиндрической части клапана характеризует удовлетворительное качество притирки.

Плотность клапана по разгрузочному пояску определяют на ротаметре — приборе, работающем на принципе подвода воздуха к клапану от магистрали и замере его расхода через поднятый на высоту 1,3±0,01 мм клапан. Годные клапаны сортируют на две группы по показаниям плотности в зависимости от диаметрального зазора разгрузочного пояска. Первая группа имеет диаметральный зазор 0,002—0,004 мм, вторая — 0,004— 0,006 мм. Номера групп наносят на поверхность седла клапана.

Для ремонта деталей нагнетательной секции насоса ее разбирают после снятия нагнетательного клапана. Вал насоса устанавливают так, чтобы кулачок отошел от толкателя разбираемой секции и пружина разгрузилась. Затем вводят рычаг (рис. 132) под пружину, сжимают ее и извлекают пинцетом нижнюю тарелку пружины. Далее вывертывают установочный винт гильзы плунжера и вынимают вверх плунжерную пару из гнезда корпуса насоса.

Рис. 131. Нагнетательный клапан: 1 — седло клапана, 2 — клапан, 3 — разгрузочный поясок клапана, 4 — пружина клапана

Рис. 132. Рычаг для отжатия пружин толкателей плунжеров: 1 — рычаг, 2 — заклепка, 3 — ручка

Детали плунжерной пары промывают в дизельном топливе и проверяют их состояние, для чего выдвигают плунжер из гильзы на 40—50 мм и в вертикальном положении наблюдают опускание плунжера под действием собственной массы. Он должен опускаться плавно, без заеданий до упора в торец при любых углах поворота относительно гильзы. После этого гильзу и плунжер осматривают через увеличительное стекло. Их соприкасающиеся поверхности должны иметь матовый оттенок без пятен и рисок.

Повреждения на торце плунжера устраняют притиркой на плите пастой Г‘ОИ. Глубокие риски на цилиндрической поверхности плунжера устраняют притиркой на притирах-приспособлениях, предназначенных для ремонта плунжерной пары. Притиры для цилиндрической поверхности представляют чугунные разрезные конусные втулки, вставляемые в оправки. Притиры делятся на предварительный и чистовой. Они обеспечивают при. последовательном применении необходимую шероховатость поверхностей.

Рис. 133. Гиревой стенд для проверки герметичности плунжерных пар: 1 — толкатель, 2 — защелка груза, 3— плунжерная пара, 4 — съемная втулка, 5 — пята, 6 — разрезная втулка, 7 — корпус держателя, 8 — шток, 9 — винтовой зажим

После притирки детали плунжерной пары комплектуют таким образом, чтобы плунжер плотно входил в гильзу на ‘/з часть рабочей зоны и затем их притирают на пасте ГОИ, окиси алюминия или хрома. Окончив притирку плунжера к гильзе, детали тщательно промывают в бензине и осматривают. Они должны иметь на рабочих поверхностях ровный блеск с едва различимыми мельчайшими рисками от притирки. Обезличивание притертой плунжерной пары в дальнейшем при сборке не допускается.

После комплектования и взаимной притирки плунжерную пару проверяют на свободу перемещения плунжера (рассмотрено выше) и на герметичность.

Испытание плунжерной пары на герметичность проводят на гиревом стенде (рис. 133). Основными элементами гиревого стенда являются корпус держателя, в который установлена съемная втулка, и груз с системой рычагов, воздействующий на толкатель.

Проверяемую плунжерную пару устанавливают в съемную втулку стенда и закрывают герметично отверстие гильзы пятой с помощью штока и винтового зажима. В надплунжер-ное пространство гильзы подводят смесь топлива с керосином вязкостью 1,8—2,0 сСт при 20 °С.

Испытание начинается с момента отпускания защелки, в результате чего груз перемещается вниз и через систему рычагов и толкатель начинает давить на плунжер. При этом на топливо передается давление 20±0,5 МПа, вследствие чего топливо вытесняется в зазор между плунжером и гильзой, а плунжер перемещается вверх. Время полного перемещения плунжера до момента отсечки должно составлять не менее 10 с.

В зависимости от времени перемещения плунжера все плунжерные пары по результатам испытания разбивают на четыре группы от 10 до 40 с и насос комплектуют нагнетательными секциями одной группы.

Нагнетательные секции в насосе собирают в обратной последовательности. Поворачивают кулачковый вал насоса так, чтобы толкатель собираемой секции занял нижнее положение. Затем на поворотную втулку ставят верхнюю тарелку и пружину и детали ориентируют так, чтобы при сцеплении зубьев венца и рейки паз венца был перпендикулярен рейке, а средний зуб венца находился в зацеплении с рейкой, которая занимает среднее положение.

Далее чистую промытую в дизельном топливе плунжерную пару устанавливают в гнездо корпуса насоса, вводят поводок плунжера в паз поворотной втулки. При установке плунжерной пары паз поворотной втулки и риска на поводке плунжера должны быть обращены в сторону окна корпуса насоса. Затем щупом совмещают стопорный паз на гильзе плунжера с отверстием в корпусе и стопорят ее болтом. С помощью приспособления сжимают пружину толкателя и ставят нижнюю тарелку. Затем передвигают рейку, проверяют плавность ее перемещения и ход, который должен составлять 25 мм.

После сборки плунжерной пары устанавливают нагнетательный клапан, затягивая нажимный штуцер динамометрическим ключом с моментом затяжки 100—120 Дж и вновь проверяют плавность хода рейки насоса.

Собранный насос проверяют на герметичность, произведя опрессовку насоса под давлением топлива 2 МПа. Перед испытанием на соединительные ниппели и топливоотводящий штуцер устанавливают заглушки. Давление открытия нагнетательных клапанов проверяют поочередным снятием заглушек с ниппелей. После указанной проверки отремонтированный насос испытывают и регулируют на стенде СДТА-1 и устанавливают на двигатель.

Реклама:

Читать далее: Ремонт форсунокКатегория: - Ремонт топливной аппаратуры автомобилей

Главная → Справочник → Статьи → Форум

Ремонт топливного насоса высокого давления

Ремонт ТНВД является сложным и ответственным мероприятием, требующим высокой квалификации работника. Как правило, ремонт ТНВД производится в специализированной мастерской при наличии соответствующего оборудования, приспособлений и инструмента. Категорически запрещается применение зубила и молотка для отвертывания гаек, болтов, штуцеров, ввер-тышей и пробок. Технология сборки, разборки и регулировки ТНВД зависит от его конструкции и строго регламентирована заводом-изготовителем.

Демонтаж ТНВД с дизеля. При демонтаже ТНВД следует отсоединить от него все топливные трубки высокого и низкого давления и закрыть отверстия транспортными пробками; отвернуть болты крепления топливного насоса к дизелю и снять его с дизеля. При спрессовке подшипников с вала усилия должны прикладываться к внутреннему кольцу, а при выпрессовке из гнезда — к наружному. Без необходимости не следует разукомплектовывать прецизионные пары, обезличивать корпуса насосов, регуляторов, кулачковый и приводной валы, установочный фланец, наружные кольца подшипников, кулачковый вал с внутренним кольцом этих же подшипников, корпус топливоподкачивающего насоса, стержень толкателя и другие детали.

Разборка топливоподкачивающего насоса. Нужно отвернуть болты крепления его к ТНВД, демонтировать с насоса и вынуть толкатель. Нельзя разукомплектовывать направляющую втулку и стержень, которые представляют собой прецизионную пару. При сборке насосов следует заменить все уплотнительные прокладки.

Дефектация деталей ТНВД. После разборки агрегатов топливной системы их детали необходимо погрузить в специальные корзины или контейнеры для очистки в струйных и погружных машинах. После мойки и очистки детали подвергаются дефектации. Дефектацию следует начинать с наружного осмотра, проверить, нет ли задиров и трещин на корпусе насоса, регулятора, а также состояние резьбы.

Резьба на болтах, шпильках, гайках и резьбовых отверстиях не должна иметь вмятин, забоин, выкрошенных и стянутых ниток, болты и шпильки — погнутых стержней, а болты и гайки — смятых или срубленных углов на головках. Стопорные и пружинные шайбы с трещинами или надрывами в месте перегиба выбраковываются.

Подшипники нужно осмотреть и определить износ по наружному и внутреннему диаметрам колец. Подшипники должны легко вращаться от руки, а шарики или ролики не должны выпадать из сепараторов.

Длину пружин следует измерить в свободном состоянии. Опорные торцы пружин должны быть плоскими и перпендикулярными оси пружины, а шаг пружин — равномерным. На поверхности витков не должно быть трещин, надломов и следов коррозии.

В зависимости от износа, вида и характера повреждений детали сортируют на три группы: годные, подлежащие восстановлению (ремонту), негодные (брак). Годные детали направляют на комплектацию. Способы восстановления деталей выбирают в зависимости от износа, точности геометрических размеров, материала детали, особенностей служебных характеристик и стоимостных показателей.

Сборка ТНВД. Перед сборкой полость низкого давления насоса необходимо промыть дизельным топливом под давлением 1,8... 2,0 МПа. Для смазывания деталей насоса и регулятора следует применять профильтрованное моторное масло М10Г2 или М10В2. Плунжерные пары и нагнетательные клапаны должны быть тщательно промыты профильтрованным дизельным топливом. При сборке поворотных втулок плунжера с плунжерными парами перемещение плунжера в пазах поворотной втулки должно быть свободным, без заеданий и прихватов.

Сборка и установка на ТНВД регулятора. Все детали регулятора перед сборкой должны быть чистыми, а трущиеся поверхности смазаны моторным маслом. Наличие следов коррозии и грязи на поверхности деталей и протирание их обтирочным материалом не допускаются. В регуляторе допускается установка грузов только одной группы. Принадлежность грузов к первой или второй группе отмечена краской на их наружных поверхностях: красной — первая группа; белой — вторая. При сборке регулятора с упорным подшипником на ступицу грузов нужно установить упорный подшипник, внутреннее кольцо которого должно быть напрессовано до упора в заплечики ступицы. Подшипник нужно смазать моторным маслом.

Во внутренней полости ступицы установить сухари, которые должны быть смазаны моторным маслом, и собранный узел надеть на кулачковый вал топливного насоса таким образом, чтобы выступы упорной шайбы вошли между сухарями. Стопорное пружинное кольцо должно плотно лежать в кольцевой канавке ку-

Лачкового вала, при этом должен быть гарантированный зазор между пружинным кольцом и ступицей грузов.

Перед установкой муфты регулятора с упорным подшипником внутреннее кольцо упорного подшипника напрессовать на муфту, при этом перекосы кольца не допускаются. При установке муфты регулятора должно быть обеспечено вращение наружного кольца подшипника и свободное перемещение муфты на хвостовике кулачкового вала. Смазывание подшипника осуществляется заливкой 150...200 мл смазки в регулятор перед установкой на стенде для регулировки топливных насосов.

В собранном регуляторе задевание его пружины за промежуточный рычаг на всей длине хода рычага управления не допускается, все детали должны перемещаться без заеданий. При максимальном отклонении промежуточного рычага вперед упор регулировочного винта корректора в рычаг пружины не допускается.

Обкатка и регулировка ТНВД. Обкатку насоса необходимо производить в случаях замены корпуса насоса, корпуса регулятора, плунжерной пары, толкателей, пружин плунжера, муфты регулятора, топливоподкачивающего насоса, кулачкового вала, а также при обнаружении попадания топлива в корпус насоса больше допустимой величины. Обкатку следует производить с форсунками, пружины которых затянуты на давление начала впрыскивания 12... 17 МПа при частоте вращения 750 мин-1 в течение 40 мин. Обкатка производится при переменном положении рычага управления. Для обкатки применять дизельное топливо марки Л (ГОСТ 305 — 82). В процессе обкатки нужно наблюдать за нормальной работой всех узлов и механизмов насоса и регулятора. После обкатки следует проверить и при необходимости подтянуть следующие резьбовые соединения: болты крепления топливоподкачивающего насоса; болты крепления регулятора; болты крепления плиты и установочного фланца; зажимы штуцеров.

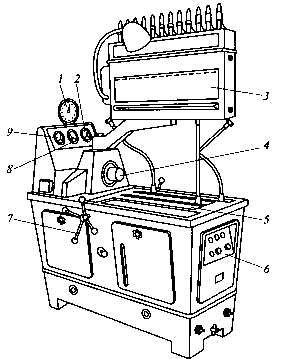

Проверка работы ТНВД, а также его регулировка должны выполняться в мастерской, оборудованной специальным стендом (рис. 10.1), снабженным вариатором скоростей, имеющим плавный переход с одной скорости на другую. Для достижения точности и идентичности регулирования топливной аппаратуры принята единая система эталонирования, в соответствии с которой пользуются эталонами трех категорий. При регулировке вне головного и базового предприятия применяются эталоны третьей категории. В состав стендового эталона входят стендовые форсунки, топливопроводы высокого давления и контрольный эталонный насос. Испытания топливных насосов должны проводиться в соответствии с руководством по эксплуатации ТНВД завода-изготовителя на дизельном топливе марки Л.

Проверка угла опережения впрыска топлива. При затрудненном пуске дизеля, дымном выпуске, а также при замене и установке

Рис. 10.1. Стенд для испытания ТНВД:

1 — Тахометр; 2 И 9 — Манометры, указывающие давление топлива на входе в ТНВД; 3 — Мерные колбы; 4 — Шпиндель; 5— рабочий стол; 6 — Электрический пульт; 7 — ручка регулировки частоты вращения шпинделя; 8 — Вакуумметр

ТНВД Нужно обязательно проверить угол опережения впрыска топлива в такой последовательности: установить рычаг управления регулятором в положение, соответствующее максимальной подаче топлива; отсоединить трубку высокого давления от штуцера первой секции и вместо нее подсоединить моментоскоп (рис. 10.2). Затем следует провернуть коленчатый вал дизеля ключом по часовой стрелке до появления из стеклянной трубки моментоскопа топлива без пузырьков воздуха; удалить часть топлива из стеклянной трубки, встряхнув ее, и повернуть коленчатый вал против часовой стрелки на 30...40 °С. Медленно вращая коленчатый вал дизеля по часовой стрелке, следить за уровнем топлива в трубке, в момент начала подъема топлива прекратить вращение коленчатого вала.

При несовпадении фиксатора с отверстием в маховике произвести регулировку, для чего проделать следующее: снять крышку люка шестерни привода ТНВД; Вывернуть болты крепления шее-

Рис. 10.2. Установка моментоскопа на штуцер ТНВД:

1 — переходная трубка; 2 — Стеклянная трубка; 3 — трубка от топливопровода высокого давления; 4— Шайба; 5— Накладная гайка

Терни привода ТНВД и отпустить на У2— 1 оборот крайний болт, не выворачивая его; совместить стержень фиксатора с отверстием в маховике, поворачивая в одну или другую сторону коленчатый вал дизеля. При помощи ключа повернуть за гайку валик топливного насоса и шлице-вой фланец до момента начала подъема топлива в стеклянной трубке моментоскопа; установить болты шестерни привода ТНВД в совпадающих отверстиях, стараясь расположить их максимально равномерно по окружности, и затянуть болты; установить на место трубку высокого давления и вывести стержень фиксатора из отверстия в маховике; установить на место крышку люка.

Во избежание нарушения момента начала нагнетания топлива топливным насосом при снятии его с дизеля нельзя отворачивать болты крепления шпицевого фланца к шестерне привода. Совмещение шлицов втулки топливного насоса и шпицевого фланца при установке на дизель обеспечивается проворотом коленчатого вала дизеля или кулачкового вала насоса.

Насос высокого давления для воды: виды, ремонт

Вакуумный циркуляционный насос в 12 вольт, обеспечивающий повышение уровня давления воды в водопроводной магистрали применяется для того, чтобы производить стабилизацию ее напора в системе.

При одновременном заборе воды из двух точек потребления, общий уровень давления в системе водоснабжения должен составлять 1,5 атмосфер.

Вакуумный насос высокого давления для скважины

С целью поддержания постоянного уровня давления воды в домашней системе водоснабжения и применяются такие насосные агрегаты, как центробежный насос Grundfos 12 вольт или циркуляционный Wilo.

Назначение насосов высокого давления

В некоторых случаях, напор воды в домашней водопроводной сети, может не соответствовать необходимому уровню. В таких случаях целесообразно применять вакуумный насос марок Grundfos (12 вольт) или Wilo.

Ориентировкой на общепринятые нормативные значения давления воды в водоснабжающей городской сети составляет 4 атмосферы. Но бывает так, что уровень давления воды не соответствует необходимому, тогда можно смело приобретать и устанавливать центробежный агрегат Grundfos (12 вольт) или Wilo.

Ремонт и техническое обслуживание данных устройств не займет много времени. Иногда давление в системе может повышаться до отметки в 6-7 бар, что достаточно губительно для бытовой техники.

Как правило, после таких скачков давления воды необходимо производить ее ремонт. При снижении давления воды в магистрали до 2 бар такая встроенная техника, как стиральные машины и джакузи перестают работать.

Иногда это приводит к тому, что требуется проводить ее ремонт. Таким образом, при частых перепадах давления, следует применять специальные устройства, которые представлены в виде агрегатов Grundfos.

Во всех случаях может понадобиться как центробежный, так и вакуумный или циркуляционный агрегаты. Ремонт таких устройств в большинстве случаев проводится крайне редко, а большинство потребителей отдают предпочтение таким насосам, как Grundfos (12 вольт) или Wilo.

Для того чтобы обеспечивать стабильный уровень давления в системе, центробежный, вакуумный или циркуляционный агрегат напрямую монтируется в водопровод.

UPA 15-90 – повысительный насос с 'мокрым' ротором от компании Grundfos

Такие устройства как Grundfos (12 вольт) или Wilo работают поочередно в одном из двух предусмотренных конструкцией режимов. Как правило, центробежные аналоги в большинстве модификаций снабжаются гидроаккумулятором.

Не исключение здесь и устройства Grundfos или Wilo (как на 12 вольт, так и других категорий). Перед установкой такой техники рекомендуется произвести тщательный осмотр всех узловых соединений, а при необходимости и ремонт водоснабжающей магистрали.

Как уже упоминалось выше, центробежный, ручной или вакуумный насосы способны работать в двух режимах: ручном и автоматическом.

При работе в ручном режиме обеспечивается постоянная и непрерывная работа оборудования. Однако, в таком случае нужно внимательно следить за тем, чтобы вакуумный насос не перегрелся и не вышел из строя, в этом случае нужно будет произвести ремонт устройства.

При осуществлении работы в автоматическом режиме циркуляционный агрегат регулирует свою работу при помощи специального датчика потока.

Центробежный механизм устроен таким образом, что для него автоматический режим предпочтительнее ручного. Это связанно с тем, что во время работы агрегат защищен от так называемого сухого режима, когда он может запуститься без наличия воды в системе.

Как циркуляционный, так и вакуумный насосы могут отличаться исходя из способов, с помощью которых производится охлаждение корпуса. к меню ↑

Виды и принцип действия

Вакуумный водяной насос представлен в виде насосного оборудования, основная функция которого заключена во всасывании воды и обеспечении нужного уровня давления в системе.

Популярность таких агрегатов обусловлена простотой их технического обслуживания и высоким уровнем стабильности во время активной эксплуатации.

Горизонтальный центробежный насос Wilo MHIL

Представленный вид насосных агрегатов может продолжительное время работать в автономном режиме без потребления электроэнергии. Такое устройство отличаются тем, что имеют:

- Высокую скорость работы;

- Увеличенное давление при запуске агрегата;

- Пониженный уровень шума и вибрации во время работы;

- Высокие прочностные характеристики и уровень производительности.

Механизм работы вакуумного агрегата, осуществляющего перекачку и поддерживание давления воды, базируется на реакции вытеснения.

Сам процесс откачки происходит в результате изменения масштабов рабочей камеры. Величина возникшего вакуума напрямую зависит от общего уровня герметичности, которым отличается рабочее пространство.

Этот параметр подвергается регулировке. В процессе этого в определенных местах системы давление может уменьшаться или же увеличиваться.

Представленный агрегат в большинстве конфигураций имеет форму цилиндра. Внутри располагается встроенный и зафиксированный имплеер или вал, оснащенный рабочим колесом.

Это колесо оборудовано специальными лопастями. Вал является самым главным рабочим инструментом всего механизма. Колесо производит вращательные движения, находясь внутри корпуса.

При этом камера всегда заполнена рабочей жидкости. В процессе работы лопасти производят захват воды, а затем рассыпаются по стенкам.

Насос высокого давления Annovi Reverberi HRK228 в сборе

В процессе формируется центробежная сила, которая приводит к возникновению жидкостного кольца. Внутри образуется незаполненное пространство, которое и представляет собой вакуум. к меню ↑

Описание конструкции Центробежного насоса

Представленный агрегат (не важно — погружной насос высокого давления это, или же поверхностный) выполнен в виде насоса самовсасывающегося типа. Корпус устройства имеет форму спирали, в которой жестко закреплено вращательное колесо.

Оно имеет вид двух дисков, между которыми вставлены лопасти. Лопасти сконструированы таким образом, что их положение противоположно потоку всасываемой воды.

Конструкция оснащена патрубками с разным диаметром, с помощью которых насос соединяется с трубовсасывающим и напорным водопроводами.

А после того, как происходит наполнение корпуса водой, рабочее колесо начинает свое вращение. При этом возникающая центробежная сила, которая формируется в результате вращения колеса, производит вытеснение воды из его центра и откидывает ее на дальние участки.

В результате этого уровень давления воды в центре колеса заметно снижается, и центробежный агрегат инициирует поступление воды во внутренности корпуса.

Используя такой алгоритм, в данных устройствах и происходит подача воды. Представленные агрегаты подразделяются на несколько подвидов по количеству лопастей. Они могут быть:

- Одноступенчатыми;

- Двухступенчатыми;

- Многоступенчатыми.

Насос высокого давления для воды центробежный

В большинстве случаев, количество лопастей не оказывает серьезного влияния на общую работу механизма. Это связанно с направлением перемещения жидкости, которая находится под давлением. к меню ↑

Описание конструкции Циркуляционного насоса

Эти устройства сконструированы для того, чтобы осуществлять циркуляцию рабочей среды в рамках автономных систем водоснабжения.

Монтаж производится непосредственно в отвод трубопровода. Это проделывается для того, чтобы обеспечить естественную циркуляцию воды и поддерживать ее даже в случаях, когда электричество отключается.

Циркуляционный насос (опять-таки — не важно, Wilo это, Grundfos, или модель других брендов) потребляет малое количество электроэнергии и работает, издавая при этом низкий уровень шума. Двигатель с помощью встроенного ротора, под давлением проталкивает воду по системе труб.

Даже в том случае, когда агрегат прекратит работу, теплоноситель благодаря силе инерции будет еще некоторое время двигаться внутри системы.

Сейчас выпускаются два вида насосов. Они могут быть оснащены сухим или мокрым ротором. Первая разновидность активное применение получила при водоснабжении промышленных помещений, обладающих большой площадью.

Прибор демонстрирует высокий уровень производительности и этим компенсирует необходимость в постоянной смазке своих движущихся частей.

Агрегат, работающий с мокрым ротором, часто применяется для систем водоснабжения, которые обеспечивают обогрев жилых помещений.

Ротор погружается в поток теплоносителя, который способствует смазке и периодическому охлаждению двигателя. Представленное устройство, благодаря такому принципу работы работает с очень низким уровнем вибрации и шума.

Нормальновсасывающий многоступенчатый насос для воды

Для того чтобы периодически производить коррекцию работы агрегата выпускаются специальные приборы, которые способны производить регулировку мощности.

Настройка устройства может производиться как в ручном, так и в автоматическом режиме. При ручной регулировке в расчет берется наличие трех различных скоростей вращения ротора. Каждая из них напрямую влияет на скорость и давление теплоносителя. к меню ↑

Возможные неполадки и ремонт

Одной из самых распространенных неполадок является отсутствие давления внутри насоса и в системе во время его интенсивной работы.

Как правило, это случается тогда, когда в воде растворено большое содержание нежелательных абразивных включений. Важно внимательно отслеживать качество воды, которая используется при работе агрегата.

При этом ремонт насосов высокого давления можно ремонтировать с учетом особенностей одного из представленных способов. Капитальный ремонт предусматривает некоторый ряд манипуляций. Они заключены в:

- Полной разборке устройства;

- Исправлении имеющихся дефектов;

- Поэтапной сборке;

- Настройке;

- Тестировании.

Далее производится детальное тестирование и замена (при необходимости) всех плунжерных пар. При проведении ремонта важно применять только запчасти оригинального типа.

Это значительно увеличит срок эксплуатации агрегата. При неравномерной и слишком громкой работе двигателя устройства и снижении общей мощности основной причиной является износ насоса.

Для решения проблемы производится подробная диагностика и выявление изношенного элемента с целью произведения его замены. При характерном звуке, который свидетельствует о попадании посторонних частиц в систему двигателя насоса нужно произвести разбор агрегата, прочистить его и смазать все движущиеся части. к меню ↑

Обзор насосов Grundfos (видео)

Главная страница » Насосы

Урок производственного обучения «Ремонт топливного насоса высокого давления»

Иметь представление:

- О квалификационных требованиях к рабочим, овладевающих данной профессией.Знать:

- Охрану труда перед началом работы, вовремя работы и по окончании работы;- Назначение, устройство и принцип действия топливного насоса высокого давления;- Порядок ремонта топливного насоса высокого давления; - Технологический процесс ремонта тепловозов в объеме выполняемых им работ;- Инструкция по охране труда, эксплуатации испытательных стендов, измерительных приборов приспособлений, используемых им при техническом обслуживании и ремонте тепловозов;- Структуру ремонтного цикла;- Основные положения и правила ремонта;- Возможные неисправности и ремонт топливного насоса высокого давления;- Порядок ремонта и способы их устранения.Уметь:

- Соблюдать правила внутреннего трудового распорядка, установленный режим труда и отдыха и трудовую дисциплину;- Выполнять работу по ремонту топливного насоса высокого давления;- Выявлять неисправности при ремонте топливного насоса высокого давления.Урок «Ремонт топливного насоса высокого давления» рассчитан на 6 часов.Для закрепления текущего инструктажа проводятся тренировочные упражнения в локомотивном цехе УЖДТ с целью выявления неисправностей при ремонте топливного насоса высокого давления и способы их устранения с наставниками и мастерами участков, а так же соблюдение правил охраны труда перед началом работы, вовремя работы и по окончании работы.Содержание

- Назначение, устройство и принцип действия топливного насоса высокого давления

- Ремонт топливного насоса высокого давления

- Возможные неисправности топливного насоса высокого давления

- Приспособления, применяемые при ремонте топливного насоса высокого давления

- Техника безопасности при ремонте топливного насоса высокого давления

- Список литературы

Назначение, устройство и принцип действия топливного насоса высокого давления

Рис.1 Общая схема топливного насоса

1 – направляющая втулка толкателя; 2 – толкатель; 3 – резиновые кольца; 4 – пружина; 5 – поворотная шестерня; 6 – рейка; 7 – плунжер; 8, 10 – штуцера; 9 – корпус нагнетательного клапана; 11 - гильза плунжера; 12 – тарелки плунжера; 13 – корпус насоса; 14 – регулировочные прокладки; 15 – регулировочный винт.Рис.2 Вид в разрезе топливного насоса высокого давления.

1—регулировочный болт, 2—рейка, 3—болт; 4—стрелка, 5, 22—прокладки, 6—фланец; 7—пружина клапана, 8—нажимной штуцер, 9—прокладка клапана; 10—седло клапана, 11—нагнетательный клапан, 12—гильза плунжера, 13—плунжер, 14—шестерня плунжера; 15—корпус насоса; 16—кольцо пружины, 17—пружина плунжера; 18—тарелка пружины, 19—стопорное кольцо; 20—уплотнительное кольцо, 21—стопорной вннт.Топливный насос состоит из шести отдельных насосных секций, установленных на литом чугунном картере 8 насоса. В нижней части картера насоса на трех бронзовых втулках с баббитовой заливкой установлен кулачковый вал 9. Шесть кулачков вала 9 расположены под углом 60° друг к другу в порядке 1-3-5-6-4-2 (считая со стороны регулятора). Вал имеет два обработанных фланца: передний для крепления предельного выключателя 15 с цилиндрической шестерней 17 и задний для соединения с валом привода топливного насоса. Внутри кулачковый вал имеет осевое отверстие для подвода масла к опорным подшипникам и предельному выключателю.Верхняя полость насоса и полость кулачкового вала картера разделены по всей длине горизонтальной перегородкой, в которой расточены шесть гнезд для толкателей. Толкатель состоит из стального цилиндрического корпуса 11, ролика 12, пальца 13, стакана 2 и манжеты 3. В хвостовик корпуса толкателя ввернут болт 4 для регулировки моментов подачи топлива. На цилиндрическую головку болта с шаровой поверхностью опирается стакан пружины плунжера. Стакан и манжета толкателя совместно с цилиндром 10, ввернутым в горизонтальную перегородку картера насоса, образуют уплотнение, препятствующее попаданию топлива в нижнюю (масляную) полость картера.Кулачки вала топливного насоса через ролики 12 и толкатели приводят в движение плунжеры насосных секций.Секция топливного насоса. Втулка 8 рассматриваемой секции топливного насоса имеет два отверстия на одном уровне, соединяющие внутреннюю полость втулки с расточкой в корпусе 19, к которой подводится топливо.

Плунжер 7 в верхней части имеет вертикальный паз, соединяющий торец плунжера с кольцевой проточкой. Нагнетательный клапан 5 имеет четыре направляющих пера, разгрузочный поясок и запорный конус. В нижней полости клапан 5 имеет игольчатый посадочный конус, в средней - боковое отверстие, а в верхней - кольцевой буртик 6. При снижении давления в надплунжерной полости клапан под действием пружины 3 опускается, входит своим буртиком 6 в седло 4 и разобщает нагнетательный трубопровод с полостью под буртиком 6. Количество отсасываемого топлива тем больше, чем выше давление в нагнетательном трубопроводе. К началу последующей подачи плунжером топлива давление в нагнетательных трубопроводах, несмотря на различную их длину, становится практически одинаковым. Это обеспечивает более равномерную подачу топлива в цилиндры и устраняет подвпрыск топлива из форсунок.В корпусе форсунки закрытого типа установлен распылитель, состоящий из корпуса 17 и иглы 1. По конструкции и работе эта форсунка в принципе не отличается от форсунок закрытого типа.Распыливающие отверстия в корпусе распылителя подняты несколько выше с выходом внутри на коническую поверхность. В связи с этим выход сопла форсунки в камеру сгорания увеличен с 4,5-5,83 до 6-7,33 мм.На дизеле установлен регулятор частоты вращения коленчатого вала центробежного типа со всережимной пружиной, гидравлическим сервомотором и изодромной связью. Предельный выключатель и механизм аварийной остановки дизеля автоматически выключают подачу топлива и останавливают дизель при частоте вращения коленчатого вала выше 840-870 об/мин.Предельный выключатель вместе с шестерней привода регулятора дизеля прикреплен шестью болтами к фланцу кулачкового вала топливного насоса. В корпусе 2 предельного выключателя установлен конический штифт 7, на котором закреплен сердечник 5. На стержни сердечника надеты грузы 4. Пружины 8 прижимают грузы к корпусу. Грузы между собой связаны рычагами 1 и 3, выступы которых входят в соответствующие пазы грузов, обеспечивая их совместное перемещение. Рычаги свободно вращаются на осях, закрепленных в корпусе выключателя.В одной плоскости с грузами предельного выключателя в картере топливного насоса смонтированы верхний 13 и нижний 25 зубчатые секторы механизма аварийной остановки дизеля, связанные между собой зубьями и стянутые пружиной. На нижнем зубчатом секторе 25 имеются два рычага: горизонтальный, который зацепляется с упорным валиком 24, и вертикальный, который воспринимает на себя удары грузов предельного выключателя. При частоте вращения коленчатого вала выше допустимой грузы 4 под действием центробежной силы преодолевают сопротивление пружины 8, расходятся и ударяют по выступу нижнего зубчатого сектора 25. Сектор поворачивается на оси, выходит из зацепления с упорным валиком 24, выключающая тяга 20 освобождается и передвигается усилием пружины 16. Стопоры 19 поворачиваются, входят в пазы в крышке картера топливных насосов, усилием пружины передвигаются в сторону толкателей насосов, входят в отверстие корпусов толкателей, стопорят их в верхнем положении, и подача топлива прекращается.Вращение кулачковый вал получает через муфту опережения впрыска и зубчатую передачу от коленчатого вала. При вращении кулачкового вала кулачок набегает на толкатель и смещает его, а он в свою очередь, сжимая пружину, поднимает плунжер. При поднятии плунжера он вначале закрывает впускной канал, а затем начинает вытеснять топливо, находящееся над ним. Топливо вытесняется через нагнетательный клапан, открывшийся за счёт давления, и поступает к форсунке.В момент движения плунжера вверх винтовой канал, находящийся на нём, совпадает со сливным каналом в гильзе. Остатки топлива, находящиеся над плунжером, начинают уходить на слив через осевой, радиальный и винтовой каналы в плунжере и сливной в гильзе. При опускании плунжера за счёт пружины открывается впускной канал, и объём над плунжером заполняется топливом от подкачивающего насоса.Изменение количества подаваемого топлива к форсунке осуществляется поворотом плунжеров от рейки через всережимный регулятор. При повороте плунжера, если винтовой канал совпадёт со сливным раньше, то впрыснуто топлива будет меньше. При обратном повороте каналы совпадут позже, и впрыснуто топлива будет больше.Ремонт топливного насоса высокого давления:

Основные неисправности ТНВД:- скалывание и выкрашивание торцовых кромок деталей и наклонной кромки головки плунжер;

- односторонний и местный натир плунжерных пар;

- износ плунжерной пары и нагнетательного клапана;

- трещины и излом плунжера или втулки;

- повреждение плунжера или втулки коррозией и кавитацией;

- зависание (заклинивание) плунжера во втулке;

- износ зубчатой рейки и зубьев поворотного устройства;

- пропуск топлива между сопрягаемыми деталями;

- износ пазов плунжера под выступы.

Дефекты, при которых плунжерная пара подлежит замене:

- скалывание и выкрашивание торцовой и наклонной кромок головки плунжера;

- односторонний и местный натир поверхностей плунжерных пар;

- деформация (расклепывание) торца плунжера;

- коррозия и излом плунжера;

- следы задира;

- коррозия на рабочей поверхности плунжера или втулки;

- трещина в теле втулки.

Рис. 3 Плунжерная пара ТНВД

Ремонт деталей насоса.Производительность топливного насоса зависит также от состояния нагнетательного клапана (жесткости и высоты пружины, плотности запорных конусов клапана и корпуса, высоты нажимного штуцера, состояния уплотнительной прокладки). При потере плотности по притирочному пояску клапан заменяют или восстанавливают плотность притиркой. Высота пружины клапана должна быть: в свободном состоянии (27±0,5) мм, под нагрузкой 15 Н — 23,5 мм, в рабочем состоянии 22—24 мм.Обкатка насоса после сборки.

Обкатку насоса начинают на смеси из 40% масла МК-22 (или МС-20) и 60% дизельного топлива и проводят в депо 3—5 мин, а на заводах — в течение 1 ч при 400 об/мин без форсунки. Далее обкатывают насос на одном дизельном топливе без форсунки в течение 0,5 ч при n=600 об/мин, затем при той же частоте вращения — 0,5 ч с однодырочной форсункой.Наконец, при n =850 об/мин в течение 0,5 ч заканчивают обкатку насоса на стенде. Далее насос испытывают на гидравлическую плотность, после чего подвергают регулировке. Прокачку ведут для удаления воздуха при частоте вращения кулачкового вала стенда n=850 ± 5 об/мин и максимальной подаче топлива в течение 5—10 мин. Топливный насос на подачу испытывают при n=850±5 об/мин кулачкового вала стенда.

Минимальную подачу регулируют подбором подъема нагнетательного клапана путем замены медной уплотнительной прокладки, штуцера нагнетательного клапана или самого клапана. На один дизель устанавливают насосы только одной из следующих групп по подаче топлива, которая за 800 ходов плунжера при частоте вращения вала стенда 400 ± 5 об/мин должна быть: для I группы — 70—80 г; II группы — 81—90 г; III группы — 91 — 105 г. После испытания топливных насосов выставляют упоры максимальной подачи топлива. Для обеспечения остановки дизеля каждый топливный насос проверяют на полное отсутствие подачи топлива. Для этого сдвигают рейку в сторону уменьшения подачи топлива до полного прекращения впрыска эталонной форсункой стенда. Деление, при котором прекращается подача топлива, фиксируют.Возможные неисправности топливного насоса высокого давления

Неисправности в механизмах, узлах топливных насосов и регуляторов проявляется внарушении исходных регулировок от износа деталей в возникновении постороннихшумов, перегреве подвижных сопряжений и утечке топлива. Основной причиной неисправности насоса является износ его деталей. При этом ослабляются натяги в неподвижных посадках и увеличивается зазор в подвижных сопряжениях, нарушается правильное взаимное расположение деталей, изменяется поверхностная твёрдость деталей, накапливаются посторонние отложения в виде грязи, нагара и др. Одна из часто встречающихся неисправностей насоса – уменьшение подачи топлива и возрастание её неравномерности. Нарушение топливоподачи вызывается износом плунжерных пар, нагнетательных клапанов, поводков плунжеров и сопряжённых с ними хомутиков рейки, зубьев рейки и зубчатого венца втулки (насосы типа УТН-5, ЯМЗ-238 НБ), изменением пропускной способности форсунок и другими факторами. При этих нарушениях снижается мощность и экономичность двигателя. Неравномерная подача топлива в цилиндры двигателя приводит к неустойчивой работе его на малых оборотах, перебоям в работе отдельных цилиндров, значительной вибрации блока двигателя. Другая неисправность топливного насоса проявляется в запаздывании момента впрыска и неравномерности начала впрыска у многосекционного насоса. Запаздывание момента впрыска – следствие износа целого ряда деталей. Из простых деталей к ним относятся: плоскость регулировочного болта толкателя; ось ролика и сопрягаемые с ней корпус толкателя и ролик; шарикоподшипники и сопрягаемые с ним гнёзда корпуса насоса ; кулачковый вал. На изменение угла опережения впрыска топлива существенное влияние оказывает износы плунжерных пар и нагнетательных клапанов. Рассмотрим основные эксплуатационные неисправности деталей и узлов насоса и регуляторов. У кулачкового вала и сопрягаемых с ним деталей наиболее часто встречаются следующие неисправности:- срез шпонки шлицевой втулки привода насоса;- срез шпонки шлицевой шестерни привода регулятора;- поломка кулачкового вала;- поломка подшипников кулачкового вала;- поломка шпонки и валика кулачкового вала насоса. Как правило перечисленные неисправности вызывают полный отказ насоса или значительное отклонение его функциональных характеристики.Приспособления, применяемые при ремонте топливного насоса высокого давления

Рис.5 Стенд для проверки подачи топлива

На стенде можно проводить испытание и регулировку рядных и V образных и топливных насосов высокого давления (в дальнейшем —ТНВД) с самостоятельной системой смазки, с количеством секций до двенадцати, а также ТНВД распределительного типа с количеством питающих штуцеров до восьми путем контроля следующих параметров и характеристик:- величины и равномерности подачи топлива секциями (производительность насосных секций);

- частоты вращения вала ТНВД в момент прекращения подачи топлива;

- давления открытия нагнетательных клапанов;

- угла начала нагнетания и конца подачи топлива по повороту вала ТНВД и чередование подачи секциями ТНВД;

- характеристики автоматической муфты опережения впрыска.

Все работники цеха обязаны:

- владеть безопасными приемами труда;- соблюдать меры пожарной безопасности, обладать практическими навыками использования противопожарного оборудования и инвентаря и знать места его нахождения;- содержать в исправном состоянии и чистоте инструмент, приспособления, инвентарь, средства индивидуальной защиты (далее - СИЗ);- внимательно следить за сигналами и распоряжениями непосредственного руководителя работ и выполнять его команды;- выполнять требования запрещающих, предупреждающих, указательных и предписывающих знаков, надписей и сигналов, подаваемых машинистами локомотивов и другим подвижным составом, водителями транспортных средств;- быть предельно внимательными в местах движения транспорта;- проходить по территории депо и железнодорожных путей по установленным и утверждённым маршрутам, пешеходным дорожкам, проходам и переходам, тоннелю;- соблюдать правила внутреннего трудового распорядка и установленный режим труда и отдыха. - уметь оказывать первую помощь при травмах, пользоваться аптечкой первой помощи и знать места её нахождения.- неуклонно выполнять правила внутреннего распорядка и требования по технике безопасности;- принимать меры по обеспечению личной безопасности, а также безопасности других лиц, в случае появления опасности на производстве;- оказывать первую медицинскую помощь пострадавшему на производстве, в результате несчастного случая немедленно сообщить о происшедшем бригадиру, мастеру;- содержать в чистоте и исправности рабочее место, оборудование и инструмент;- знать устройство, назначение механизмов, приспособлений и инструмента, применяемых при работе и иметь навыки по их обслуживанию.Во избежание ушибов рук, повреждения глаз заусенцами необходимо следить за исправностью слесарного инструмента; при пользовании пневмо-инструментом необходимо перед началом работы проверить надежность крепления подводящих шлангов, работу инструмента; перед началом работы на станке, компрессоре, убедиться в исправности защитных приспособлений, заземления, при погрузке и разгрузке тормозных приборов необходимо соблюдать осторожность, места погрузки, выгрузки содержать в надлежащем виде. Во избежание разрыва абразивного круга при эксплуатации заточного станка, необходимо содержать его в соответствии с требованиями техники безопасности.Необходимо соблюдать следующие требования к слесарному инструменту: Молотки должны иметь выпуклую и несбитую поверхность бойка, должны быть надежно укреплены на рукоятках путем расклинивания в овальном отверстии металлическими завершенными клиньями. Рукоятки должны быть гладкими, без сучков и трещин, овального сечения.Зубила, бородки, керны должны иметь ровные, несбитые, нескошенные, слегка выпуклые затылки без заусенцев. Длина зубила, бородка должна иметь не менее 150мм. Гаечные ключи должны соответствовать размерам гаек и головок болтов и не параллельными. Наращивать гаечные ключи другими ключами и трубами, а также применять прокладки между гайкой и ключом запрещается. Слесарные тиски должны быть в полной исправности, надежно закреплены на верстаках. Губки тисков должны иметь пересекающуюся насечку без накладок, иметь прочное креплениеПневматический инструмент (гайковерты, воздуховки) должны быть проверены перед началом работы кратковременным пуском на холостом ходу. Исправления и регулировка должны производиться в инструментальном отделении. К работе с пневмоинструментом допускаются лишь обученные и проинструктированные лица.Перед началом работы необходимо проверить исправность ручного и пневматического инструмента. Проверка пневматического инструмента осуществляется путем пробного пуска на холостом ходу. При работе ручным инструментом необходимо пользоваться защитными очками.При работе электрическим инструментом необходимо пользоваться резиновыми перчатками.Список литературы:

- Алябьев С.А. и др. «Устройство и ремонт тепловозов». Учебник для технических школ ж.д. транспорта - М., Транспорт, 2011

- Афонин Г.С., Барщенков В.Н., Кондратьев Н.В. Устройство и эксплуатация тормозного оборудования подвижного состава. Учебник для начального профессионального образования. М.: Издательский центр «Академия», 2012.

- Дубровский З.М. и др. Управление и обслуживание тепловозов. - М., Транспорт, 2012

- Красковская С.Н. и др. Текущий ремонт и техническое обслуживание тепловозов. - М., Транспорт,2015

- Охрана труда на железнодорожном транспорте и в транспортном строительстве. Учебник для учащихся техникумов ж.д транспорта. - М., Транспорт, 2013

- Правила МПС России от 26.05.2011№ ЦРБ-756 «Правила технической эксплуатации железных дорог Российской Федерации».

«ЛИПЕЦКИЙ ПОЛИТЕХНИЧЕСКИЙ ТЕХНИКУМ»

(ГОБПОУ «ЛПТ»)

МЕТОДИЧЕСКАЯ РАЗРАБОТКА

УРОКА ПРОИЗВОДСТВЕННОГО ОБУЧЕНИЯ

по теме: «Ремонт топливного насоса высокого давления»

по профессии 23.01.09 Машинист локомотива

Выполнил мастер п/о Кудряшова Е.А.Липецк2016г.

УтверждаюСт. мастер ЛПТ_____ А.В. КузнецовПлан

урока производственного обученияпо профессии «Машинист локомотива»ПП. 01 ПМ. 01 «Техническое обслуживание и ремонт локомотива»

Тема урока: Ремонт топливного насоса высокого давления.Тип урока: Урок-инструктирование, урок-упражнение.Вид урока: Урок по изучению трудовых приемов и операций.Методы изучений: Наглядные, практические, словесные.Цели урока:Образовательная: ознакомить студентов с неисправностями при ремонте топливного насоса высокого давления, научить их выделять дефекты и производить ремонт.Воспитательная: воспитать у студентов чувство ответственного отношения к труду, профессиональную этику, продолжать формирование активной жизненной позиции, осознанной потребностей в труде, бережное отношение к инструменту и оборудованию, внимательность в соблюдении правил техники безопасности, чувство гордости за свою профессию.Развивающая: развивать у студентов память, умение сравнивать, анализировать, способность логически мыслить, умение контролировать свои действия, умение решать проблемные ситуации.Методическая: формирование практических умений при ремонте топливного насоса высокого давления;

Материально-техническое оснащение: плакаты, раздаточный материал, детали топливного насоса высокого давления, слесарный инструмент, стенд для проверки подачи топлива.Методы проведения урока:1) Репродуктивный метод2) Метод демонстрации3) Метод показа трудовых приемовОрганизация и ход урока:1. Организационная часть:1.1 проверка посещаемости студентов

1.2 проверка внешнего вида студентов1.3 организация внимания и готовности студентов к уроку2. Вводный инструктаж:2.1 сообщение темы и целей урока

2.2 мотивация к изучению темы2.3 актуализация опорных знаний3. Объяснение нового материала:

3.1 охрана труда при выполнении ремонтных работ3.2 назначение, устройство и принцип действия топливного насоса высокого давления3.3 порядок ремонта топливного насоса высокого давления3.4 способы устранения при ремонте топливного насоса высокого давления 3.5 возможные неисправности топливного насоса высокого давления4. Закрепление материала вводного инструктажа.4.1 охрана труда при выполнении ремонтных работ

4.2 показать и рассказать порядок ремонта топливного насоса высокого давления 4.3 перечислить характерные неисправности топливного насоса высокого давления5. Текущий инструктаж:5.1 самостоятельная работа студентов, т.е. отработка практических упражнений и навыков на рабочих местах

5.2 обход рабочих мест студентов с целью проверки организации рабочих мест и правильности выполнения работ, соблюдении правил охраны труда, а также контроля качества выполнения заданий5.3 прием и проверка работ6. Заключительный инструктаж:6.1 сообщение о достижении целей урока

6.2 анализ и самоанализ выполнения производственных работ каждого студента6.3 разбор наиболее характерных ошибок в работе и причины их вызвавшие6.4 сообщение оценок за урок6.5 задание на дом: В.П. Иванов «Технология ремонта тепловозов» стр.287-291Мастер производственного обучения Кудряшова Е.А.Заключение

Методическая разработка урока производственного обучения «Ремонт топливного насоса высокого давления» является составной частью учебного процесса подготовки квалифицированных рабочих.На уроке присутствовало 26 студентов в группе 13-7 по профессии «Машинист локомотива», которые получили соответствующие оценки:«5» - Терновой Филипп, Титов Никита, Баранов Артем, Кузьмин Денис, Иноземцев Руслан, Мандрыкин Иван.«4» - Анисимов Николай, Арсланов Амир, Алин Юрий, Гаврилюк Сергей, Жеребцов Иван, Жиряков Владислав, Козлов Сергей, Колокольников Дмитрий, Леньшин Павел, Маточкин Дмитрий, Сотников Никита, Степин Евгений, Печерский Евгений, Печерский Дмитрий, Папочкин Андрей, Прохоров Максим, Клименко Александр, Штанин Максим.«3»-, Нежданов Андрей, Смирнов Александр.Научились: 1) выполнять ремонт топливного насоса высокого давления;2) выявлять неисправности, способы определения и устранения топливного насоса высокого давления;3) разбирать характерные ошибки в работе и причины их вызвавшие.Методическая разработка урока позволяет студенту системно интегрироваться в учебный процесс, не относиться к своей профессии индифферентно. Практические навыки, получаемые студентами укрепляют их уверенность в условиях реальной работы, позволяют им анализировать и проводить аналогии при ремонте топливного насоса высокого давления.Разработка позволяет студентам мыслить техническими критериями, сопоставлять и анализировать возможные технические неисправности.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453