Ресурс двигатель м16а

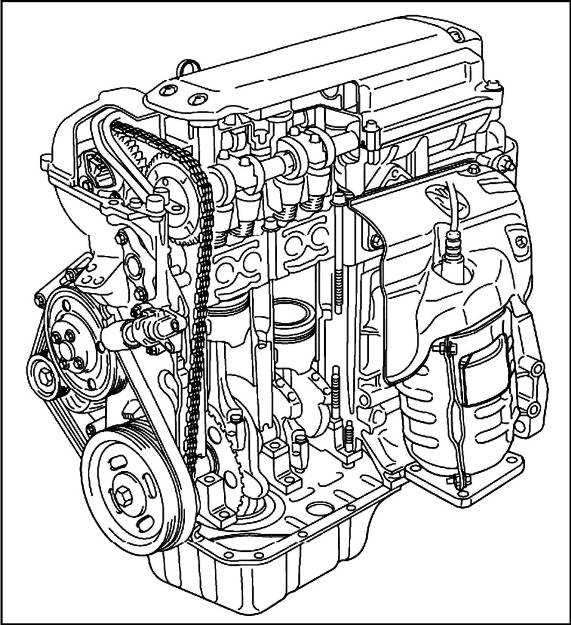

Двигатель Suzuki M16A

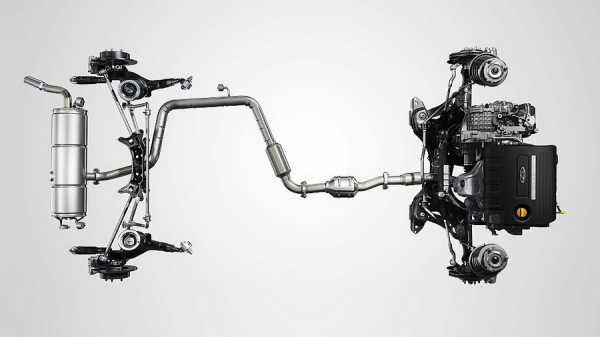

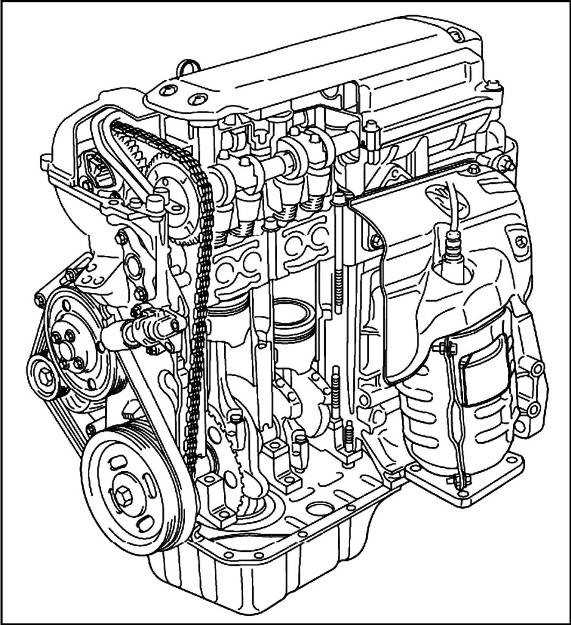

Двигатель Suzuki M16A представляет 1,6-литровый собой атмосферный бензиновый силовой агрегат с рядным расположением четырёх цилиндров.

Как и все моторы от компании Сузуки, M16A отличается хорошей надёжностью.

История появления двигателя Suzuki M16A

Данный силовой агрегат разрабатывался специально для небольшого пятидверного хетчбэка, поэтому обладает небольшой мощностью. Главной задачей конструкторов являлось создание экономичного и в тоже время надёжного двигателя, который без серьёзных вмешательств мог бы прослужить больше 200 тысяч км пробега.

Мотор оснащался системой изменения фаз газораспределения на впускных клапанах (VVT) и имел 16 клапанов, что привело к использованию двухраспредвальной системы газораспределительного механизма (DOHC). Выпуск силового агрегата M16A начался вместе с дебютом автомобиля Suzuki Liana в 2004 году и производится по сегодняшний день, правда несколько доработанный.

Мотор оснащался системой изменения фаз газораспределения на впускных клапанах (VVT) и имел 16 клапанов, что привело к использованию двухраспредвальной системы газораспределительного механизма (DOHC). Выпуск силового агрегата M16A начался вместе с дебютом автомобиля Suzuki Liana в 2004 году и производится по сегодняшний день, правда несколько доработанный.

Технические характеристики Suzuki M16A

Мотор M16A характеризуется как силовой агрегат, предназначенный для спокойной езды и устанавливается на автомобили городского типа. Поэтому технические параметры, приведённые ниже, не отличаются каким-либо тюнинг потенциалом:

| Объём, см 3 | 1586 |

| Мощность, л.с | 106 - 117 |

| Крутящий момент, Н*м | 156 |

| Тип топлива | АИ-95 |

| Расход топлива, л/100 км | 5.8 - 6.3 |

| Информация о двигателе | Бензиновый, с рядным расположением 4-х цилиндров, 16-клапанный, VVT, DOHC |

| Выброс CO2, г/км | 119 - 129 |

| Диаметр цилиндра, мм | 78 |

| Степень сжатия | 11 |

| Ход поршня, мм | 83 |

| Газораспределительный механизм | Цепной привод |

| Расположение серийного номера двигателя | В нижней части блока цилиндров, вблизи коробки передач |

Рекомендации по техническому обслуживанию

Ввиду того, что данный силовой агрегат считается крайне надёжным, ниже будут приведены некоторые советы по его эксплуатации, которые помогут продлить срок безотказной службы.

Для того, чтобы двигатель работал безотказно и прослужил долгие годы, необходимо в первую очередь производить своевременное техническое обслуживание. Замену масла следует осуществлять каждые 7 500 – 10 000 км и только хорошего качества. Рекомендованная вязкость 0W-20 — 5W-30. Немаловажным фактором стабильной работы двигателя являются свечи зажигания. Их замену следует производить каждые 30 000 – 40 000 км, при условии их высокого качества. На работу двигателя, хоть и в меньшей степени, также влияет качество топлива. Для мотора M16A оптимальным бензином является 95-ый.

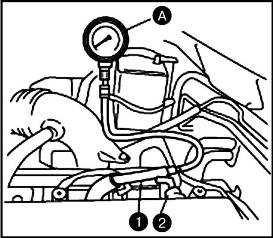

Кроме того, очень важно производить проверку технического состояния. Один из основных её этапов является измерение компрессии в цилиндрах двигателя. Для этого необходимо прогреть двигатель до рабочей температуры, отсоединить катушку зажигания и высоковольтные провода, а затем выкрутить все свечи зажигания. После этого следует отключить топливные форсунки, путём отсоединения их от разъёмов и подключить компрессометр в разъём, предназначенный для свечи зажигания. Далее нужно выжать сцепление и нажать педаль газа до упора, после чего завести стартер и смотреть показания прибора.

Для справки! Для того, чтобы получить необходимые данные по компрессии, требуется раскрутить двигатель как минимум до 250 об/мин. Для этого аккумуляторная батарея должна быть полностью заряжена!

Если были получены значения ниже нормы (1100 кПа), это свидетельствует о том, что поршневые кольца и клапана износились и требуют замены.

Помимо этого, рекомендуется производить проверку теплового зазора клапанов (на нижнем фото). Это необходимо для того, чтобы двигатель со временем не начал работать шумно. Нарушение теплового зазора клапанов также ведёт к повышенному износу элементов газораспределительного механизма и клапанов в частности. Для силового агрегата М16А тепловой зазор впускных клапанов составляет 0,18 — 0,22 мм, выпускных — 0,28 — 0,32 мм (для непрогретого двигателя) и 0,21 — 0,27 мм, 0,30 — 0,36 мм – при рабочей температуре мотора. Если какой-либо из клапанов не соответствует заданным диапазонам, его необходимо отрегулировать с помощью специальных шайб.

Огромное количество владельцев автомобилей, которые оснащены силовой установкой M16A, сходятся во мнении, что это очень надёжный и экономичный агрегат. Однако, стоит обратить внимание на цепь газораспределительного механизма, ведь она имеет свойство растягиваться (ближе к 100 тысячам км пробега). Замену цепи необходимо проводить вместе с приводными звёздочками. Кроме того, владельцы отмечают повышенную шумность при прогреве двигателя, особенно в холодную пору года. Всему виной приводной ремень генератора, который после нагрева перестаёт издавать сомнительные звуки.

Так как двигатель Suzuki M16A предназначен для автомобилей бюджетного класса, он отличается хорошей ремонтопригодностью. Все детали двигателя меняются по отдельности, а запасные части на него найти не составит никакого труда. Кроме того, данный мотор не обладает сложной конструкцией и высокотехнологичными системами, поэтому его ремонт или техническое обслуживание можно произвести самостоятельно.

Автомобили с мотором Suzuki M16A

И в заключение данной статьи следует добавить, что этот двигатель устанавливался всего на две модели автомобилей от компании Suzuki:

Заказать контрактный двигатель Как платить за БЕНЗИН В ДВА РАЗА МЕНЬШЕ- Цены на бензин растут с каждым днем, а аппетит автомобиля только увеличивается.

- Вы бы рады сократить расходы, но разве можно в наше время обойтись без машины!?

Тепловой экран масляного фильтра. Двигатель М16А. — бортжурнал Suzuki SX4 Кузя 2012 года на DRIVE2

При первой замене масла обратил внимание, что масляный фильтр расположен рядом с катализатором системы выпуска двигателя, а нагреваться он может до 800-900 градусов. Соответственно тепловое излучение от него очень мощное и оно дополнительно нагревает масло в фильтре, что не есть хорошо!Решил установить тепловой экран. Совместил это с очередной заменой масла в двигателе.Сливаем масло, откручиваем фильтр.

Полный размер

Очередная замена масла. Обзавелся чашкой для отворачивания масляного фильтра.

Полный размер

Примерил болтик. Резьба в отверстии М10, шаг 1,25.

Тщательнее поковырялся в закромах, нашел болтик.

Полный размер

Пришлось резьбу укоротить. Оставил около 10 мм.

Из завалящей нержавейки вырезаю экран.При зачистке краев напильником, жестянку зажимаю в деревяшках, не так сильно музицирует.

Для отгиба края, использовал отрезки уголка. Получается более качественный загиб.

Лезем под машину, примеряем.

Полный размер

Как там и был!

Закрутил фильтр, залил масло.Для страждущих повторить выкройка прилагается. Вырезать можно из любой жестянки, хоть оцинкованного старого отлива.

Не забываем смазывать графиткой болты защиты, для дальнейшего безпроблемного откручивания.

Вопросы приветствуются!

Двигатель Suzuki Grand Vitara. Двигатель М16А Suzuki Grand Vitara

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ

ПРОВЕРКА КОМПРЕССИИ (ДАВЛЕНИЯ) В ЦИЛИНДРАХ ДВИГАТЕЛЯ

1. Прогреть двигатель до рабочей температуры.

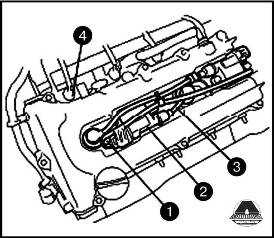

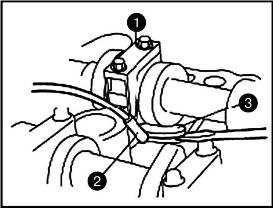

2. Отсоединить разъемы от катушек зажигания 1.

3. Снять катушки зажигания 2 вместе в высоковольтными проводами 3.

4. Вывернуть все свечи зажигания.

5. Отсоединить разъемы от топливных форсунок 4.

6. Установить специальное приспособление в отверстие под свечу зажигания. Приспособление состоит из трех элементов:

(A): 09915-64512

(B): 09915-64530

(C): 09915-67010

7. Выжать сцепление (для автомобилей с механической коробкой передач). Нажать на педаль акселератора 1 до полного открытия дроссельной заслонки.

8. Включить стартер и считать показания на манометре приспособления.

ПРИМЕЧАНИЕ: Для измерения давления в цилиндрах обороты двигателя должны составлять не менее 250 об/мин, что возможно только при полностью заряженной аккумуляторной батареи.Если показания манометра ниже нормы, есть место утечек. В данном случае это поршневые кольца или клапана.

Номинальное значение компрессии - 1400 кПа.

Предельно допустимое значение компрессии - 1100 кПа.

Допустимая разница значений между любыми двумя цилиндрами, не более - 100 кПа.

9. Повторить пункты 6-8 для остальных цилиндров.

10. После проверки, установку произвести в порядке обратном снятию.

ПРОВЕРКА РАЗРЕЖЕНИЯ ВО ВПУСКНОМ КОЛЛЕКТОРЕ

2. Снять патрубок 1 системы вентиляции картера (PCV) с клапана 2.

3. Подсоединить специальное приспособление (А): 09915-67311, к патрубку 1 системы PCV.

4. Закрыть клапан 2 системы PCV пленкой.

5. Запустить двигатель. Считать показания на манометре приспособления при холостых оборотах двигателя.

Номинальное значение лежит в пределах - 59 - 73 кПа.

6. После проверки, установку произвести в порядке обратном снятию.

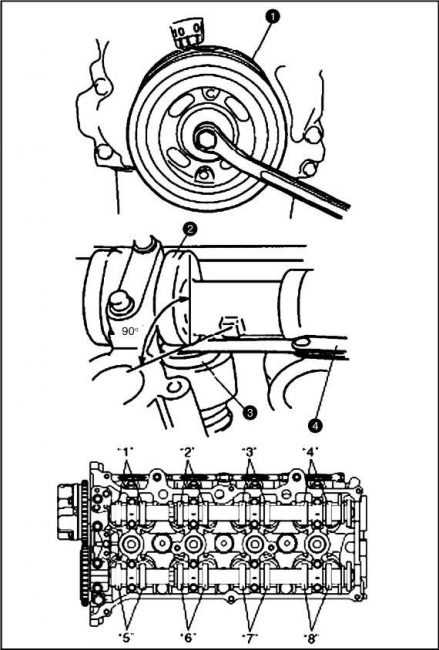

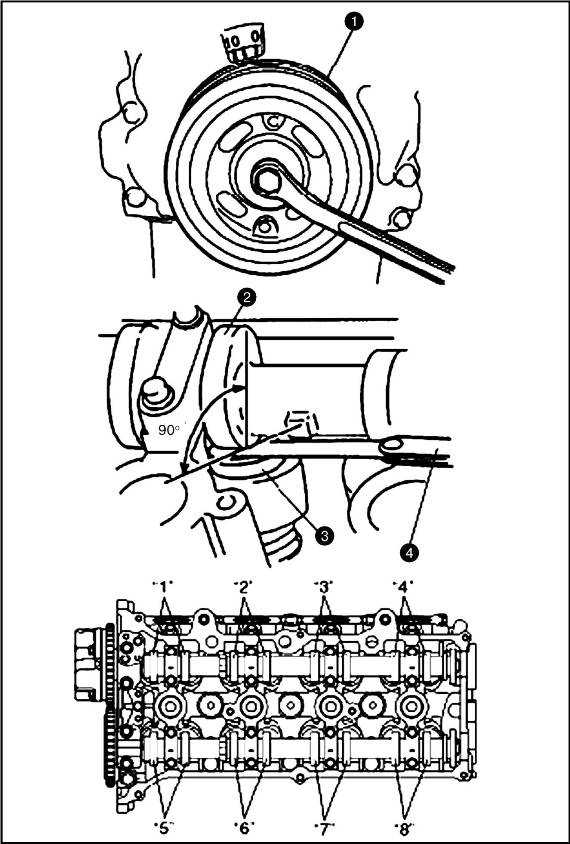

ПРОВЕРКА ТЕПЛОВОГО ЗАЗОРА КЛАПАНОВ

1. Отсоединить минусовую клемму аккумуляторной батареи.

2. Снять крышку головки блока цилиндров.

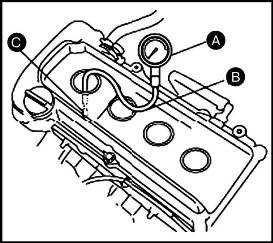

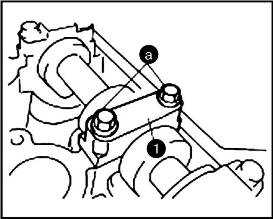

3. Повернуть коленвал 1, используя ключ на «17», до установления оси кулачка распредвала 2 (первого цилиндра) перпендикулярно поверхности шайбы 3 толкателя. При этом возможен замер зазора на клапанах под номером «1» и «7».

4. Определить тепловой зазор, используя набор щупов, следующих клапанов:

a) «1» и «7».

b) Повернуть распредвал на 90° (проворачивая коленвал), до установления оси кулачка распредвала перпендикулярно поверхности шайбы толкателя. «3» и «8».

c) «4» и «6».

d) «2» и «5».

НОМИНАЛЬНЫЕ ЗНАЧЕНИЯ ЗАЗОРОВ

| Клапан | При холодном двигателе Температура охлаждающей жидкости 15 - 25°С | При прогретом двигателе Температура охлаждающей жидкости 60 - 68 С |

| Впускной | 0,18 - 0,22 мм | 0,21 - 0,27 мм |

| Выпускной | 0,28 - 0,32 мм | 0,30 - 0,36 мм |

Если зазор не соответствует номинальному значению необходимо его отрегулировать путем подбора регулировочных шайб разной толщины.

ПОДБОР РЕГУЛИРОВОЧНЫХ ШАЙБ

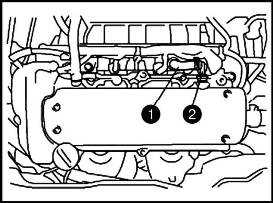

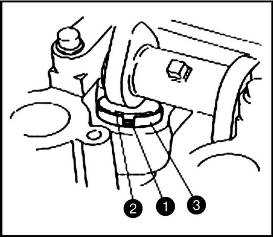

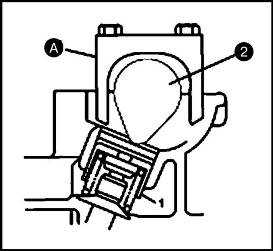

1. Провернуть распредвал до полного закрытия клапана, шайба 2 которого подлежит замене. Повернуть толкатель 3 до установления замка 1 в положение, показанное на рисунке.

2. Открыть клапан, повернув коленвал на 360°.

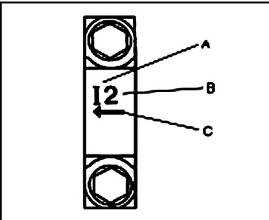

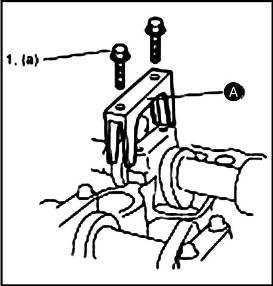

3. Зафиксировать толкатель, используя специальное приспособление (А): 09916-67020 ((А): 09916-67021). Для этого:

a) Вывернуть болты крепления крышки подшипника распредвала.

b) Использовать приспособление с соответствующим номером. Данные представлены в таблице.

| № крышки подшипника распредвала | № приспособления |

| 12 | IN2 |

| 13, 14, 15 | IN345 |

| Е2 | ЕХ2 |

| ЕЗ, Е4, Е5 | ЕХ345 |

А: I: Сторона впуска или Е: Сторона выпуска

В: Номер приспособления С: Указывает направление к цепи привода распредвала

с) Не допустить запирания регулировочной шайбы приспособлением (А) во время вворачивания крепежных болтов 1. Болты (а) завернуть с моментом затяжки 8 Н-м.

4. Провернуть распредвал на 90° по часовой стрелке и извлечь регулировочную шайбу 3 с помощью магнита 2.

5. Используя микрометр 2 определить толщину шайбы 1. Заменить шайбу, вычислив толщину с помощью формул.

Сторона впуска:

А = В + С - 0.20 мм Сторона выпуска:

А = В + С - 0.30 мм А: Толщина новой регулировочной шайбы

В: Толщина старой регулировочной шайбы

С: Величина теплового зазора 6. Выбрать новую регулировочную шайбу 1 с табличной толщиной как можно близкой к расчетной.

| Толщина регулировочной шайбы, мм | № | Толщина регулировочной шайбы, мм | № |

| 2,175 | 218 | 2,600 | 260 |

| 2,200 | 220 | 2,625 | 263 |

| 2,225 | 223 | 2,650 | 265 |

| 2,250 | 225 | 2,675 | 268 |

| 2,275 | 228 | 2,700 | 270 |

| 2,300 | 230 | 2,725 | 273 |

| 2,325 | 233 | 2,750 | 275 |

| 2,350 | 235 | 2,775 | 278 |

| 2,375 | 238 | 2,800 | 280 |

| 2,400 | 240 | 2,825 | 283 |

| 2,425 | 243 | 2,850 | 285 |

| 2,450 | 245 | 2,875 | 288 |

| 2,475 | 248 | 2,900 | 290 |

| 2,500 | 250 | 2,925 | 293 |

| 2,525 | 253 | 2,950 | 295 |

| 2,550 | 255 | 2,975 | 298 |

| 2,575 | 258 | 3,000 | 300 |

7. Установить новую регулировочную шайбу, номером вверх, в толкатель.

8. Провернуть распредвал 2 против часовой стрелки, зафиксировав толкатель 1.

Снять приспособление (А).

9. Установить крышку подшипника 1 распредвала. Завернуть крепежные болты (а) с моментом затяжки 11 Н-м.

10. Проверить тепловой зазор.

11. Проверить тепловой зазор на всех клапанах.

12. Установить крышку головки блока цилиндров.

8

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453