Шпг что это

Шатунно-поршневая группа

Категория:

Автомобили и трактора

Шатунно-поршневая группа

В шатунно-поршневую группу входят поршень, поршневые кольца, поршневой палец и шатун.

Поршень служит для восприятия давления газов при такте расширения и передачи его через поршневой палец и шатун на коленчатый вал, а также обеспечивает выполнение вспомогательных тактов цикла — впуска, сжатия и выпуска. В двухтактных двигателях поршень, кроме того, служит золотником газораспределительного механизма.

Поршень работает в весьма тяжелых условиях. На него действуют силы от давления газов и инерционные силы, он подвергается также действию высоких температур. В соответствии с условиями работы материал поршня должен обладать прочностью и износостойкостью, быть легким, хорошо отводить тепло. Этим требованиям удовлетворяют алюминиевые сплавы.

Преимуществами поршней, изготовленных из алюминиевого сплава, по сравнению с чугунными, являются меньшая масса (примерно в 2,5 раза), более высокая( в 3—4 раза) теплопроводность, малая (на 30% меньше) теплопередача от газов к поршню. В связи с этим их температура ниже, чем поршней, выполненных из чугуна.

Вместе с тем поршни из алюминиевых сплавов вследствие высокого коэффициента линейного расширения необходимо выполнять с большими зазорами между стенками цилиндра и поршнем. Они обладают меньшим сопротивлением износу, значительным снижением прочности при нагреве. Для устранения последнего недостатка поршни из алюминиевых сплавов подвергают термической обработке (закалке и старению). Для лучшей приработки поршня к цилиндру поверхность поршней двигателей ЗИЛ-130, ГАЗ-бЗА и других покрывают тонким слоем (0,002—0,006 мм) олова.

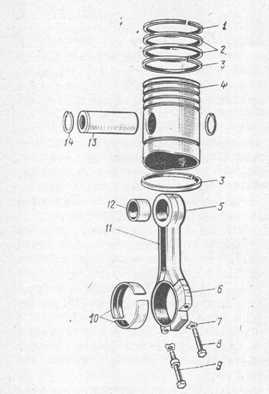

Поршень (рис. 19) состоит из головки с днищем и канавок и для поршневых колец, направляющей части и бобышек.

Днища поршней четырехтактных карбюраторных двигателей (рис. 20, а. б, в) могут быть различной формы (плоские, вогнутые, выпуклые и др.). Форма определяется конструкцией камеры сгорания. Наибольшее распространение получили плоские днища (рис. 20, а) как наименее нагревающиеся во время работы двигателя и более простые в производстве Днища поршней некоторых двухтактных двигателей (рис. 20, г, д, е-имеют отражатели-дефлекторы для на) правления горючей смеси и выпуска отработавших газов. Днища поршней у дизельных двигателей имеют самые разнообразные формы (рис. 20, ж, з. и, к). Чтобы придать днищу поршня большую прочность, у последнего с внутренней стороны делают ребра жесткости.

Рис. 19. Конструкция поршня дизельного двигателя:

Головка поршня имеет утолщенные боковые стенки для размещения канавок поршневых колец. Верхние канавки (см. рис. 19) служат для установки компрессионных колец, нижние — для маслосъемных. В поясе канавок для маслосъемных колец сверлят ряд сквозных отверстий для отвода масла, снимаемого со стенок цилиндра. Количество поршневых колец зависит от давления газов в цилиндре двигателя и частоты вращения коленчатого вала. Обычно на поршнях карбюраторных двигателей устанавливают 2—4 кольца, а на поршнях дизельных двигателей 3—5 колец. В головку поршня двигателя ЗИЛ-130 залито чугунное кольцо, в котором прорезана канавка для верхнего (наиболее нагруженного) компрессионного кольца.

Направляющая часть поршня направляет его движение в цилиндре и передает боковое усилие стенкам цилиндра. Длина направляющей части зависит от величины бокового усилия и выбирается такой, чтобы получить допустимые удельные давления.

Неравномерность нагрева поршня по высоте и различное раширение отдельных его частей обусловило изготовление поршней с возрастающим диаметром от головки к направляющей части. Зазор между поршнем и цилиндром в верхней части поршня составляет 0,3—0,8 мм, а в нижней 0,05—0,8 мм. Для предотвращения заклинивания поршня при нагреве и появлении стуков при большом зазоре между поршнем и стенками цилиндра поршни из алюминиевых сплавов выполняют с разрезом П- или Т-образной формы или придают направляющей части поршня овальную форму. Размер вдоль оси пальца делается на 0,15—0,30 мм меньше размера в перпендикулярном направлении. Для уменьшения передачи тепла от головки поршня к направляющей части между ними прорезают горизонтальную канавку. У некоторых конструкций поршней (для уменьшения массы) нерабочая направляющая часть их вырезана. Вырезы обеспечивают проход противовесов при вращении коленчатого вала (ГАЗ-53А, КамАЭ-5320 и др.).

Бобышками называются приливы с внутренней стороны поршня, в отверстиях которых устанавливается поршневой палец, соединяющий поршень с шатуном. В некоторых автотракторных двигателях ось поршневого пальца смещают на 0,02—0,03/3 относительно оси поршня (D — диаметр поршня) в сторону более нагруженной поверхности поршня, что приводит к перераспределению давлений на стенку цилиндра по длине направляющей части и предотвращает стуки поршня при изменении направления его движения.

Комплект поршней подбирается как по размерам, так и по массе. Отклонение по массе поршней одного комплекта не должно превышать г. С этой целью внизу направляющей части делают утолщение (буртик), с которого при подгонке удаляют излишний металл.

Рис. 20. Формы днищ поршней

Поршневые кольца, как уже было сказано, бывают двух типов: компрессионные и маслосъемные.

Компрессионные кольца служат для предотвращения прорыва газов из цилиндра в картер двигателя и проникновения масла в камеру сгорания, а также для отвода тепла.

Маслосъемные кольца предназначены для снятия излишнего масла со стенок цилиндра.

Основное требование, предъявляемое к кольцам,— плотное прилегание к стенкам цилиндра и к стенкам канавок в поршне. Плотное (без просвета) прилегание колец к стенкам цилиндра достигается их упругостью. Компрессионные кольца, устанавливаемые в канавках поршня, прижимаются к зеркалу цилиндра также и давлением газов, проникающих за кольца, и благодаря наличию масляного слоя создают уплотнение полости цилиндра.

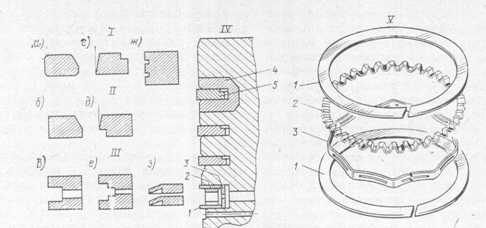

Вырез в поршневом кольце называется замком. Формы замков поршневых колец бывают разные, но наибольшее распространение получил прямой замок, как наиболее простой в производстве. Чтобы избежать заклинивания нагретого кольца в цилиндре, оно должно иметь в замке небольшой зазор (0,15— 0,45 мм в карбюраторном двигателе и 0,30—1,0 мм в дизельном).

Поршневые кольца устанавливаются так, чтобы замки были расположены дальше один от другого. Кольца двухтактных двигателей фиксируются от проворачивания, так как их стыки могут попасть в зону расположения впускных, продувочных или выпускных окон.

Поршневые кольца имеют несколько меньшую высоту, чем канавки поршня. Величина торцевого зазора по высоте составляет 0,16—0,20 мм.

В поперечном сечении компрессионные кольца имеют различную форму: косой срез на внутренней стороне (рис. 21, а, б), канавки на торцах колец (рис. 21, г, д) или кольцевые канавки (рис. 21, ж).

Поршневые кольца с косым срезом на внутренней стороне или с канавками на торцах при сжатии скручиваются и принимают коническую форму, в результате чего боковая поверхность кольца касается зеркала цилиндра не всей поверхностью, а лишь узкой кромкой. Этим ускоряется приработка колец к цилиндрам и уменьшается расход масла.

При применении колец с трапецеидальным сечением, которые получили широкое распространение на дизельных двигателях, предотвращается возможность их застревания в канавках поршня при значительном отложении нагара.

Рис. 21. Поршневые кольца:

Для уменьшения попадания масла в камеру сгорания, помимо компрессионных колец, устанавливаются одно или два маслосъемных кольца (рис. 21, в, е, з), которые изготовляются с отверстиями или профрезерованными щелями.

Маслосъемные кольца двигателей ЗИЛ и ЯМЗ комбинированные. Такое кольцо (рис.21, У) состоит из двух стальных кольцевых дисков и двух расширителей — осевого и радиального 3. Кольца изготовляются из серого чугуна, легированного чугуна и из стали.

Наиболее распространенным способом изготовления чугунных колец является индивидуальная отливка и механическая обработка с последующей вырезкой замка и в ряде случаев термообработка. Для повышения износоустойчивости и ускорения приработки рабочую поверхность колец покрывают слоем хрома толщиной в 0,1—0,1 мм. Хромируются, как правило, два верхних компрессионных кольца. Все нехромированные кольца обычно подвергаются электролитическому лужению (толщина слоя 0,005— 0,01 мм) или фосфатированию. Лужение и фосфатирование ускоряют приработку и повышают сопротивляемость к коррозии.

Рис. 22. Поршень и шатун: 1 и 2 — компрессионные кольца; 3 — маслосъемные кольца; 4 — поршень; — верхняя головка; — нижняя головка; — стопорная шайба; и — шатунные болты; — вкладыши; — стержень шатуна; — втулка; — палец; — стопорные кольца

Поршневой палеи, служит для шарнирного соединения поршня с шатуном и передачи усилий, возникающих между ними. Палец должен быть прочным, жестким, износоустойчивым и легким. Для уменьшения массы он исполняется в форме полого цилиндра. Иногда внутри канала кольца делают перегородку, которая предотвращает возможное перетекание газов между впускными и выпускными окнами двухтактных двигателей (ПД-10У, П-350 и др.). Своими концами палец (рис. 22) устанавливается в отверстие бобышек поршня, а средней частью проходит через отверстие верхней головки шатуна. Чтобы палец не касался зеркала цилиндра, его делают несколько меньше, чем диаметр поршня, и удерживают от осевых перемещений стопорными пружинящими кольцами, которые вставляются в выточки обеих бобышек поршня, либо алюминиевыми заглушками.

В настоящее время преимущественное распространение получили плавающие пальцы, которые во время работы двигателя поворачиваются как в головке шатуна, так и в бобышках поршня, что обеспечивает их малый и равномерный износ.

Во втулке верхней головки шатуна палец устанавливается с зазором. Посадку пальца в отверстия бобышек поршня производят с натягом, для чего поршень из алюминиевого сплава нагревают до температуры 70—75 °С.

Поршневые пальцы изготовляются из углеродистой или легированной стали и подвергаются термической обработке. Необходимая твердость наружной поверхности при изготовлении пальцев из низкоуглеродистой стали достигается цементацией на глубину 0,5—2 мм или поверхностной закалкой токами высокой частоты на глубину 1—1,5 мм при изготовлении их из высокоуглеродистой стали. В процессе изготовления поршневые пальцы шлифуют и полируют.

Шатун служит для соединения поршня с коленчатым валом и передает коленчатому валу усилия, действующие на поршень при расширении газов и в обратном направлении при вспомогательных тактах.

Шатун состоит из стержня и двух головок — верхней, соединяемой с поршневым пальцем и нижней, соединяемой с коленчатым валом. Стержень шатуна имеет двутавровое сечение, постепенно увеличивающееся книзу и плавно переходящее в нижнюю головку шатуна. В тех случаях, когда во втулку верхней головки шатуна смазка подается под давлением, стержень шатуна имеет продольный канал, соединяющий обе головки.

При плавающем крёплении пальца верхняя головка шатуна изготовляется цельной и в нее запрессовывают втулку из латуни или бронзы. Для удержания смазки и распределения ее по поверхности поршневого пальца на внутренней поверхности втулки сделаны винтовые канавки, а для подвода масла служат кольцевая канавка на наружной поверхности втулки и в верхней головке шатуна и одно или несколько сверлений в стенке втулки. Длина верхней головки шатуна делается на 2—4 мм меньше расстояния между бобышками поршня для предотвращения перекосов при сборке, возможных из-за неточностей изготовления и вследствие удлинения деталей при нагревании во время работы.

Нижняя головка шатуна для удобства соединения с шейкой коленчатого вала делается разъемной и соединяется болтами и 9. Болты закрепляются либо гайками и шплинтами (наиболее распространенный способ), либо ввертываются в резьбовые отверстия тела шатуна и шплинтуются стопорными шайбами или проволокой.

Крышка нижней головки шатуна выполняется с ребрами и утолщениями различной формы, чем достигается достаточная прочность и жесткость, а следовательно, меньший износ подшипника и шейки коленчатого вала. Нижняя головка шатуна некоторых пусковых двигателей тракторов изготовляется неразъемной, в нее запрессовывается роликовый или игольчатый подшипник. В нижней головке шатуна иногда делают сверление, через которое периодически фонтанирует масло для смазки зеркала цилиндра, кулачков распределительного вала и толкателей.

Верхняя часть нижней головки шатуна и крышка обрабатываются совместно с большой точностью, поэтому переставлять крышку с одного шатуна на другой нельзя. Для предотвращения возможного разукомплектования на поверхности обеих половин нижней головки шатуна наносятся одинаковые цифры или метки спаренности, в соответствии с которыми осуществляют соединение крышки с шатуном.

В нижней головке шатуна расположен подшипник скольжения, представляющий собой тонкостенные вкладыши, изготовленные из стальной ленты толщиной 1—3 мм, внутренняя поверхность которой для уменьшения трения и износа шеек коленчатого вала покрыта тонким (0,15—0,5 мм) слоем антифрикционного сплава — баббитом, свинцовистой бронзой или алюминиевым сплавом АСМ-НАТИ. Для предохранения вкладыша от проворачивания или продольного смещения на его наружной поверхности делают выступы, входящие в соответствующие углубления нижней головки шатуна. В последнее время применяют сталеалюминиевые вкладыши, у которых поверх стального основания нанесен сплав А0-20.

В подшипниках дизельных двигателей в качестве антифрикционного сплава применяется свинцовистая бронза или сплав из алюминия, сурьмы и магния (АСМ). Антифрикционные сплавы должны обладать хорошей прирабатываемо-стью, высокой износоустойчивостью и теплопроводностью.

У V-образных двигателей шатуны противолежащих цилиндров бывают трех типов: – нижняя головка одного из шатунов (главного) (рис. 23, а) установлена на шейке вала. Головка этого шатуна имеет специальные ушки 4, с которыми при помощи пальца соединен второй (прицепной) шатун 3\ – один из шатунов (рис. 23, б) имеет вильчатую нижнюю головку, в развилину которой входит другой шатун 5. В этом случае на шейке вала устанавливают общий удлиненный вкладыш, у которого внутренняя и середина наружной поверхности имеют антифрикционную заливку; – нижние головки обоих шатунов установлены рядом (рис. 23, в) на общей шейке вала. В этом случае шатуны имеют обычное устройство, но для их размещения один ряд цилиндров несколько сдвигают относительно другого вдоль оси вала.

Для обеспечения уравновешенности двигателя разница по массе комплекта шатунов, устанавливаемых на один двигатель, не допускается более установленной заводом-изготовителем.

Шатуны изготовляются штамповкой из углеродистой или легированной стали с последующей механической и термической обработкой. Шатунные болты и гайки изготовляют из высококачественных легированных сталей.

Реклама:

Читать далее: Коленчатый вал и маховикКатегория: - Автомобили и трактора

Главная → Справочник → Статьи → Форум

шпг что это — что такое поршневая на скутере и зачем ёё меняют? — 22 ответа

В разделе Выбор автомобиля, мотоцикла на вопрос что такое поршневая на скутере и зачем ёё меняют? заданный автором Арсений Биченов лучший ответ это Ежели не знаешь, что такое Поршневая группа (ШПГ-шатунно-поршневая группа) , то менять самому не советую!ШПГ- состоит из поршня, колец (компрессионных и маслосъемных) , пальца шатуна, самого шатуна, из крышки шатуна, а так же вкладышей. Эта группа являеться основной в ДВС, так как на нее действует большинство из всех нагрузок, и она выполняет главные функции для работы двигателя.КунгурА. В ШПГ не входит ни цилиндр, ни головка блока, ни подшипники с прокладками, ни тем более коленчатый вал.ШПГ- это отдельная группа деталей, входящая КШМ-кривошипно-шатунный механизм.BeLeK MoNgUsH. Ты не спеши сразу что-то покупать. Большая вероятность того, что тебе не нужно менять все детали из ШПГ.

Нужно для начала разобрать движок, да и глянуть, что не так. Вот пускай отец разберет и посмотрит чему кердык, а потом уже будешь покупать.

Ответ от Евгений ******[гуру]Традиция есть такая.Ответ от Павел неважна[гуру]Поломалось.Ответ от Винни Пох...[гуру]поршневая - цилиндро-поршневая группа = поршень с кольцами и пальцем + цилиндрменяют при замене ЦПГ, когда компрессия снизитсясам без опыта вряд ли поменяешь )))

Замена ШПГ 126 на 124поршня — DRIVE2

У многих стоит вопрос?и показывает практика у кого пробег до 40 тыс и после… Двигатель начинает масло (жрать-как в народе говорят)и начинают поршня стучать-это все происходит во время эксплуатации Автомобиля Приора 126 двигатель и у Калины 1.4 16V !Поделюсь Своим опытом!На 18 тысячах начало потихоньку масло есть и застучали поршня поменяли по гарантии, после 30ткм повторный случай застучали обратно поршня! окунувшись в эту проблему что получается!все проблемы по бултыханию поршневой и расхода масла?1.Двигатель 126 любит большие обороты+хороший бензин2.Износ юбки поршневой -происходит за счет короткого поршня +не те устанавливают поршня на вазе какие есть размеры такие и ставят!..Лучший Вариант это мое личное мнение это 124 поршня---на 124 двигателях по всей статистике и практике поршня не стучали если правильно собран двигатель---- до 500тыс пробега ходили двигателя без кап ремонтов Выбор у каждого свой какие поршня ставить!Есть два варианта по замене поршневой 1241.Вариант-это ставить прокладку(между блоком и головкой) 2112(толщина прокладки 1.15мм) и установить ШПГ124--что получается в этом варианте камера сгорания увеличивается компрессия уменьшается -но все равно получается без втыковый мотор2.Вариант--это поставить прокладку 126(между блоком и головкой)толщина прокладки 0.43мм и установить ШПГ124 только в поршнях углубить выточки под клапана на 1мм -что получается камера сгорания остается таже как на 126 моторе +сохраняем максимальную компрессию 126двигателя мы только углубляем выточки под клапана чтоб мотор был без втыковый-я считаю 2вариант самый лучший по которому я пошел3.если поставить 126 прокладку и поставить 124поршня получится втыковый мотор-это проверено!в 1 и 4 поршень стучал в цилиндрахМой отчет что получилось по 2 варианту Делал свой переход на ШПГ124

1.Подготовка поршней группа Е --- ШПГ 124

2.сборка ШПГ 124 и взвешивание на весах3.разборка, чистка головки, замена сальников4.Снятие 126 поршней и Установка ШПГ 1245.Установка головки и остальная сборка

И так двигатель собран--компрессия на холодную была во всех цилиндрах по 13.5на горячую компрессия была 14Завели Двигатель Шепчет- Детонации нет--Проехался Разница между 126 поршневой почти нет, только двигатель по жосче работает-надо поездить обкатать поршневую!

в 2012году была замена поршневой.

Помогите определиться. Стук ШПГ — Сообщество «Лада Приора (Lada Priora Club)» на DRIVE2

В частности обращаюсь к людям у кого звенит поршневая и кто решал этот вопрос дело в том что летом появился посторонний шум схожий с цоканьем гидрокомпенсаторов, был слышен звучёк на холодную в районе 2-3 минут после прогрева исчезал думал гидрик и надеялся что после замены масла исчезнет .Сменил масло чудо не произошло, а на оборот по истечении времени звук усилился и теперь постоянно на любых температурах, но есть одна странность .при наборе оборотов на 50 едениц в момент набора оборотов звук сглаживается после набора опять проявляется, закрались мысли, что юбки начали стучать.Слушал стетоскопом оценивал визуально щупал двигатель ну чутли не с бубеном плясал.Я конечно понимаю что без вскрытия это не узнать и все как пальцем по воде но хотелось бы задать пару вопросов к знающим эту проблему, и так как проявляет себя звук и откуда его удобней распознать( а то я когда слушаю я звук слышу везде и в ШПГ и ГРМе)есть ли звук при наборе оборотов или при тяги, есть ли расход масла у меня от замены до замены на одном уровне.P/S Не исключаю что это может обе проблемы тогда это аллис, но все же ваш опыт думаю поможет мне определится.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453