Смазка дисульфид молибденовая

Использование для смазки дисульфида молибдена (МоS2)

В мотоциклетном двигателе при длительной работе на максимальных оборотах и нагрузке, при высоких температурах и недостатке смазки часто возникает сухое трение

в парах: поршень — кольца, кольца — зеркало цилиндра, палец — верхняя втулка шатуна.

Для образования защитного слоя самым благоприятным твердым смазочным материалом являются графит, дисульфид вольфрама и дисульфид молибдена.

Дисульфид молибдена пригоден для смазки, если он обладает следующими свойствами.

Цвет —серо-черный, блестящий

Кристаллическая структура — гексагональная решетка

Форма —тонкие, плоские, гибкие листочки

Коэффициент трения — 0,9 до 0,02, уменьшается с повышением нагрузки

Допустимая нагрузка защитного слоя — до предела текучести металлического сплава

Химическое равновесие — устойчив против всех химических влияний.

Исключение: сильный окислитель

Термическое равновесие — смазывает при допуске воздуха от —180 до + 420° С, при ограниченном допуске воздуха до 600° С

Расход МоS2 - 5—8 граммов порошка на 1 м2

Смазочное действие МоS2 можно объяснить его кристаллической структурой. При воздействии внешних сил внутри защитного слоя МоS2 происходит параллельное

перемещение (скольжение листочков) отдельных кристаллических слоев МоS2. Это перемещение уменьшает действие внешних сил.

Поверхности, подлежащие смазке, перед нанесением слоя следует основательно очистить и промыть чистым бензином, трихлорэтиленом и т. п. от остатков масла.

Как показали испытания, действие защитного слоя значительно повышается при фосфатировании или другой обработке поверхности.

Дисульфид молибдена непосредственно наносится тонким слоем в виде порошка (втирается), лака или разбрызгивателей (при холодной обкатке двигателя).

Еще лучше интенсивный механический процесс обработки под давлением (полировка, доводка, притирка) для образования тонкого слоя (пленки) на поверхности детали.

Паста МоS2 является в первую очередь вспомогательным средством при монтаже.

Дисульфид молибдена применяется также для смазки тахометров. При обработке поршней, колец наносится путем напыления и втирания. Смазка ходовой части, подшипников колес н цепи производится консистентной смазкой МоS2.

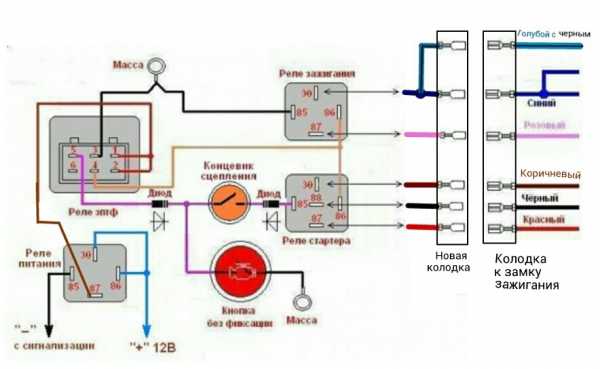

Система зажигания

Каждый спортивный двигатель должен быть оборудован надежной и малогабаритной системой зажигания.

Генераторы переменного тока (Г-38, Г-401, Г-402, Г-412, Г-416, Г-421 и др.), устанавливаемые на все отечественные серийно-спортивные мотоциклы, не нашли применения на кроссовых мотоциклах. Большим авторитетом у мотокроссменов пользуются магнето отечественного производства марки М-27-Б, М-48-Б и др.

При использовании магнето М-27-Б, М-48-Б и др. следует произвести небольшие переделки:

1. Убрать искрогаситель внутри корпуса магнето, чтобы не было перебоев в работе.

2. Закрепить (привязать) провод высокого напряжения непосредственно к выходному контакту высоковольтной катушки зажигания, аккуратно заделав концы оголенного

провода, что даст более надежный контакт.

3. Убрать текстолитовый контактор.

4. Убрать кнопку массы. Для тяжелых мотоциклов вывести кнопку массы на руль.

5. Убрать пружинку и фетровый пыльник, служащие для смазки кулачка прерывателя. Иначе возможны утечки, замыкание, попадание волосинок фетра под контакты прерывателя.

6. Установить новый провод высокого напряжения с небольшим напуском, надежно закрепить его гайкой с резиновым уплотнителем.

7. Проточить якорь магнето по наружному диаметру на 0,4 мм, чтобы не было задевания якоря о башмаки статора. Это немного уменьшит силу искры, но ее будет достаточно для бесперебойной работы двигателя.

8. Перед сборкой магнето слегка смазать тугоплавкой смазкой подшипники и плоскости разъема магнето.

9. Собрать магнето, затянув все болты крепления, проверить легкость вращения якоря и наличие синей искры на проводе при приближении его к корпусу магнето. Замазать краской вентиляционные отверстия, чтобы в магнетоне попадала влага. Вентиляции будет достаточно через задний войлочный сальник.

Для установки магнето па двигатель мотоцикла нужно заранее изготовить и подогнать по месту все необходимые детали (подставку под магнето, фланец на коленчатый вал,

резиновую муфту, шпильки, гайки, шайбы).

Порядок работ по установке магнето.

На коленчатый зал двигателя установить фланец, так чтобы шпонка на валу попила в шпоночную канавку фланца. Фланец посадить на место легкими ударами молотка. Поставить шайбу и фланец затянуть болтом. Прокручивая двигатель стартером, проверить правильность посадки фланца (биения не должно быть).

Далее установить подставку под магнето на картер двигателя. Закрепить ее. На конус вала магнето установить шпонку, фланец и зажать гайкой. Накренить вал магнето в трех точках, чтобы не отворачивалась гайка. Проверить легкость вращения якоря магнето и биение фланца (легко вращается — нет биений). Магнето готово установке.

Прокручивая кикстартером двигатель, подвести поршень в.м.т., не доходя примерно 2,5—3 мм. Установить резиновую муфту на фланец коленчатого вала. Провернуть вал магнето до начала момента разрыва контактов прерывателя. Удерживая вал от проворачивания, установить магнето на подставку, соединить фланцы через резиновую муфту, закрепить магнето гайками на шпильках. Прокрутить стартером коленчатый вал двигателя. Якорь магнето должен вращаться легко.

Установка опережения зажигания.

С увеличением степени сжатия теоретически нужно уменьшать опережение зажигания, но с увеличением оборотов двигателя время для сгорания смеси при позднем зажигании очень мало, смесь не успевает полностью сгореть, и поэтому на оборотах от 7000 до

12000 об/мин следует увеличивать опережение зажигания, доводя его до величины 3,3—4,5 мм, т. е. как у стандартного двигателя. В этом случае не будет наблюдаться падение

мощности двигателя на максимальных оборотах. С увеличением степени сжатия следует подбирать топливо с повышенным октановым числом. В зависимости от теплового режима двигателя подбирается свеча с нужным калильным числом. Для езды на мотокроссе лучше иметь опережение зажигания более позднее, чтобы уменьшить срыв грунта задним колесом мотоцикла. При позднем зажигании свеча работает лучше и работа двигателя более мягкая. При раннем опережении зажигания свеча нагревается сильнее- и работа ее ухудшается.

Для установки опережения зажигания при снятой головке цилиндра подвести поршень к в.м.т., не доходя нескольких миллиметров (например, 3 мм). Замер расстояния до в.м.т. можно производить штангелем или индикатором. Далее, отпустив гайки крепления корпуса магнето, провернуть корпус до начала разрыва контактов прерывателя.

Момент начала разрыва можно определять следующими способами: при помощи электрической лампочки и батареи — более точный; при помощи полоски тонкой бумаги

(папиросной или кальки) — более практичный.

Соединив корпус магнето и подвижный контакт прерывателя проводами с зажимными клеммами (лампочка загорается при сомкнутых контактах), провернуть корпус

магнето до потухания лампочки. Это и будет началом разрыва контактов прерывателя.

Раздвинув сомкнутые контакты прерывателя, вложить между ними полоску папиросной бумаги. Проворачивая корпус магнето, надо легко вытаскивать полоску бумаги.

Момент, когда полоска начнет проскальзывать между контактами, будет началом разрыва. Удерживая корпус магнето в этом положении, закрепить гайки. Стартером провернуть несколько раз коленчатый вал двигателя. Еще раз проверить опережение зажигания и, убедившись, что все правильно установлено, проверить наличие искры на

проводе высокого напряжения. Для обеспечения проверки и установки опережения зажигания нужно всегда иметь необходимое приспособление. Это может быть индикатор с резьбовым переходником и удлинителями под различные головки цилиндров, или приспособление «зажигалка», или просто штангель, а также полоски тонкой бумаги.

При установке магнето на двигатель надо следить за хорошим контактом корпуса магнето с картером двигателя. а также за тем, чтобы не было выдавливания подшипников магнето. Соединение магнето с отверстием в подставке и резиновой муфтой должно быть свободным, без усилий, и при проворачивании стартером корпус магнето не должен отходить или подпрыгивать.

После проверки установки опережения зажигания закрепить корпус магнето и установить крышечку магнето, предварительно смазанную по месту прилегания к корпусу солидолом. Чтобы не потерять крышечку магнето, ее следует надежно закрепить пружинным держателем, лучше двумя, или специально изготовленной овальной пластинкой под два болта. Во время мокрых и зимних мотокроссов на корпус магнето нужно надевать специально изготовленный защитный чехол. Защитный чехол можно изготовить из любого водонепроницаемого материала (брезента, кожи, резины, автобина).

Возвратившись в гараж с тренировки или соревнований, надо снять и высушить чехол. Магнето тоже нужно просушить, сняв крышечку.

Защитный чехол крепится к корпусу магнето кольцевыми резинками.

Провод высокого напряжения укладывается вплотную по корпусу и прижимается одной кольцевой резинкой, для того чтобы он не мог зацепиться о встречные предметы.

Уход за прерывателем. Надо следить за износом оси и отверстия в молоточке прерывателя. При увеличении зазоров следует заменить молоточек, а возможно, и ось

крепления. Чтобы не отламывало фиброчку на молоточке, ее следует немного занизить по высоте (на 1—1,5 мм). Легкой смазки кулачка прерывателя вполне достаточно на одну гонку.

Лучший зазор на контактах прерывателя от 0,33 до 0,4 мм. При использовании магнето М-27-Б для высокооборотных двигателей следует усилить пружинку прерывателя

и обратить особое внимание на состояние и смазку подшипников якоря.

Рекомендуется дополнительное крепление катушек зажигания резинками и изолентой прямо к раме мотоцикла. Чтобы не выскакивали провода высокого напряжения из

гнезд катушек зажигания и колпачков на свечи, их следует хорошо закрепить и примотать изолентой. На мощные мотоциклы больших рабочих объемов желательно устанавливать кнопку массы, выводя ее на руль и устанавливая в удобном для работы месте. Кнопка массы магнето пригодится при заедании дросселя карбюратора, когда обороты двигателя не удается сбросить и двигатель идет вразнос.

Многоцелевая смазка Молиол с дисульфидом молибдена

Литиевая консистентная смазка с высокой адгезионной способностью и противозадирными свойствами для увеличенного периода пересмазывания внагруженных узлов. Смазка изготавливается на основе высокоочищенного минерального базового масла, с добавлением адгезионных и антиокислительных присадок. Содержит дисульфид молибдена

Применятся для смазывания

- нагруженных подшипников качения и скольжения

- подвижных шлицевых соединений

- направляющих ходовой части автотранспорта и подъемно-транспортных механизмов

- металлообрабатывающего оборудования

- четырехсторонних станков, многопилов и другого оборудования для деревообработки

- промышленные электродвигатели, вентиляторы и другого схожего оборудования

- конвейеров и систем подачи

Смазка Молиол имеет следующие преимущества:

- уникальные противозадирные характеристики

- надежная работа в присутствии влаги

- работает даже в условиях запыленности

- защищает от коррозии

- хорошая адгезия – не сползает поверхности

- увеличенный период смазывания

- отличные противоизносные характеристики

Смазка может использоваться для замены более дорогостоящих смазок MOLYKOTE LONGTERM 2 PLUS

Фасовка:

Пластиковые ведра - 5 кг., металлические ведра - 18 кг.

| No п/п | Показатель | Значение согласно ТУ |

| 1 | Внешний вид | Однородная мазь черного цвета |

| 2 | Температура каплепадения, не менее, С | 180 |

| 3 | Нагрузка сваривания, Н, не менее | 3500 |

| 4 | Коррозионное воздействие | Выдерживает |

| 5 | Испаряемость, при 120ºС в теч. 1 ч.,%, не более | 4 |

Дисульфид молибдена в маслах и смазках

В различных отраслях народного хозяйства и промышленности активно применяются смазочные материалы, содержащие в качестве присадки дисульфид молибдена. Многочисленные производители механического оборудования и сервисные службы на практике оценили достигаемые от его применения антифрикционный и антикоррозионный эффекты, а также отметили значительное снижение физического и химического износа деталей и механизмов.

За счет того, что MoS2 термически и химически стабилен в диапазоне до + 400 ˚С масла и пасты, содержащие его, могут иметь как общетехническое, так и специализированное назначение и применяться для системной обработки и периодической профилактики:

- Подшипников;

- Поворотных столов;

- Трансмиссионных узлов;

- Шарнирных сопряжений;

- Двигателей внутреннего сгорания;

- Передач и криво-шатунных механизмов.

Смазочные продукты, содержащие дисперсионный дисульфид молибдена, представлены широкой группой: сухие смазки, консистентные пасты, масла и суспензии. Каждый вид характеризуется обширным спектром технико-эксплуатационных свойств и находит свое применение.

Консистентные смазки и пасты

В зависимости от концентрации дисульфида молибдена и других твердо-смазывающих наполнителей данная группа смазочных материалов может иметь различную степень консистенции, вплоть до густых пастообразных структур.

Пасты на основе MoS2 превосходно нивелируют микроскопические трещины и заусенцы, обеспечивают достижение быстрых и качественных результатов в процессе притирки рабочих и соприкасаемых поверхностей и надежно защищают резьбовые соединения от заклинивания.

Смазочные жидкости

Дисульфид молибдена в маслах существенно способствует повышению износостойкости, несущей способности и увеличению текучести, за счет чего они наиболее эффективны для обработки узлов, механизмов и агрегатов, эксплуатируемых в жестких условиях, при высоких и ударных нагрузках, а также при значительной амплитуде движения рабочих механизмов и небольших скоростях скольжения.

Гипоидные передачи, червячные редукторы, винтовые пары и другие механизмы, функционирующие на основе скользящего контакта, позитивно реагируют на наличие дисульфида молибдена в трансмиссионном масле.

Сухая смазка

Совершенная спайность позволяет использовать дисульфид молибдена в качестве сухого смазывающего продукта. Пленка, созданная посредством нанесения сухого MoS2 , составляет всего несколько микрон, но при этом имеет высокое сопротивление к продавливанию, эффектно противостоит максимизации фактической поверхности контакта и способствует долговечности.

Наносится сухой дисульфид молибдена всегда непосредственно на обрабатываемую поверхность в виде мелкого дисперсионного порошка; для обработки крупных партий применяются галтовочные станки.

Специфика и сфера применения смазочных материалов на основе MoS2

За счет гексагональной кристаллической решетки и хорошей адгезии дисульфид молибдена отлично компилируется с минеральными и синтетическими маслами, интегрируется в общую формулу с многочисленными присадками и загустителями. Его применение позволяет улучшить технические свойства смазочных продуктов и продлить эксплуатационный ресурс обрабатываемых деталей, узлов и механизмов.

Химическая инертность, отличный и длительный антифрикционный эффект, термостабильность обусловили интенсивное применение паст, жидких и сухих смазок с добавлением дисульфида молибдена в автомобильном транспорте и тракторостроении, в авиакосмической промышленности и аграрном секторе, в тяжелой и легкой промышленности. Смазки с MoS2 незаменимы в термоплавильных, литейных и кузнечных цехах, металлургических комплексах и грузовых терминалах и других отраслях, где стабильно присутствую высокие параметры температур, давления и агрессивные химические вещества.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453