Стенд для ремонта двигателя своими руками чертежи

Стенд кантователь двигателя

Самодельный стенд кантователь для разборки и сборки двигателей.

Сделал кантователь двигателя, на приспособление можно установить двигатель со всем навесным, повернуть и зафиксировать в нужном положении. Устройство сделано таким образом, чтобы ничто не мешало полностью разобрать двигатель до блока.

Использованы материалы:

- Швеллер — 60 мм.

- Швеллер — 50 мм.

- Трубы — 36 и 28 мм.

- Металлические пластины 8 мм — 2 шт.

- Колёса от тележки.

- Кусок оцинковки.

Конструкция самоделки показана на фото.

Ось вращения двигателя расположена в его геометрическом центре.

Рама сделана из швеллера 60 мм, к раме привинчены стойки с опорными шарнирами вверху. Шарниры сделаны из труб, открываются на петлях. После установки двигателя всборе с лапами на стенд, петли закрываются и фиксируются гайками.

Закрепить двигатель в нужном положении можно съемным хомутом, достаточно хомут ослабить, повернуть двигатель и зажать.

На паре колес по диагонали, сделал стопора из изогнутой пластины, которая крепится болтом к раме и зажимает колесо.

Под двигатель устанавливается поддон из листа кровельной оцинковки.

Размеры: рама 600 х 800 мм, высота стоек 350 мм.

Автор самоделки: Глеб. г. Минск.

Стенд для ремонта двигателя своими руками

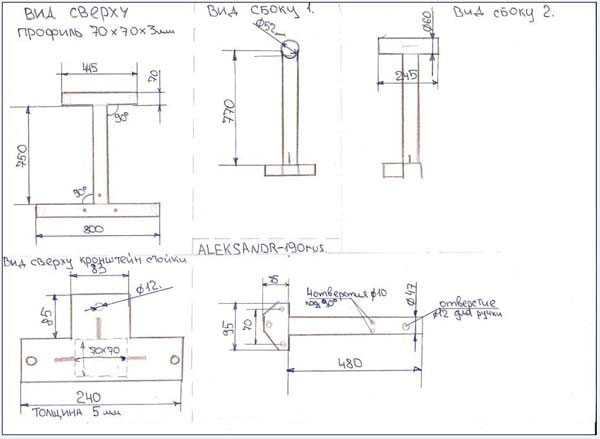

Вот решил сделать простой стенд для ремонта двигателя своими руками: чертежи, фото и описание приспособления прилагаются.

Стенд изготовил из профильной трубы 70 х 70 мм (толщина стенки 3 мм.), понадобилось примерно 3 метра.

Нарезал заготовки, что-бы конструкция получилась разборной сделал из уголка 4 мм кронштейн и усилил косынками.

В профиле болгаркой сделал 3 отверстия, и вставил втулки из поршневых пальцев от двигателя ВАЗ и приварил.

С обратной стороны и на кронштейне сделал 3 отверстия сверлом на 12 для болтов.

Из куска металла толщиной 6 мм сделал кронштейн под двигатель ВАЗ, под другой двигатель надо делать свой кронштейн.

Затем к стойке приварил отрезок трубы, просверлил 4 отверстия для фиксации, под углом 90 градусов в поворотной трубе, и одно на неподвижной, и 2 отверстия для ручки.

Стенд успешно прошёл испытания.

Из профиля приварил ножки, конструкцию загрунтовал.

Затем покрасил.

Чертежи стенда для ремонта двигателя.

Автор: Александр Русаков.

Самодельный кантователь для двигателя

Многие автолюбители производят ремонт двигателей своих машин на полу гаража или на верстаке. Это всегда неудобно, связано с постоянным поднятием тяжестей, кантованием громоздкого блока цилиндров или головки ГБЦ. Все эти факторы приводят к излишнему утомлению слесаря-автолюбителя и снижению качества сборки двигателя. Для облегчения своей работы мастера разработали множество самодельных конструкций кантователя для двигателя.

Варианты самодельных конструкций кантователя

На самом деле вариантов не так много. На западе известны сложные и громоздкие самодельные конструкции, наподобие кран-балки, едва ли не с гидравлическими приводами.

В отечественных условиях автолюбители собирают простейшие конструкции из того, что есть под рукой. Из самодельных кантователей для двигателя известны двухопорные и консольные варианты исполнения. Наиболее простой в изготовлении является последняя конструкция. Ее характеристики достаточны для проведения капитального ремонта почти любого двигателя легкового автомобиля весом от 150 до 250 кг.

Прежде чем приступать к изготовлению агрегата, необходимо детально изучить действующие образцы стендов для ремонта двигателей. Образец подбирается под насущные нужды автослесаря-любителя. Оценивается доступность материалов, размеры для удобства работы в небольшом гаражном помещении. Вес допустимой нагрузки рассчитывается в соответствии с типом двигателя, который предполагается ремонтировать.

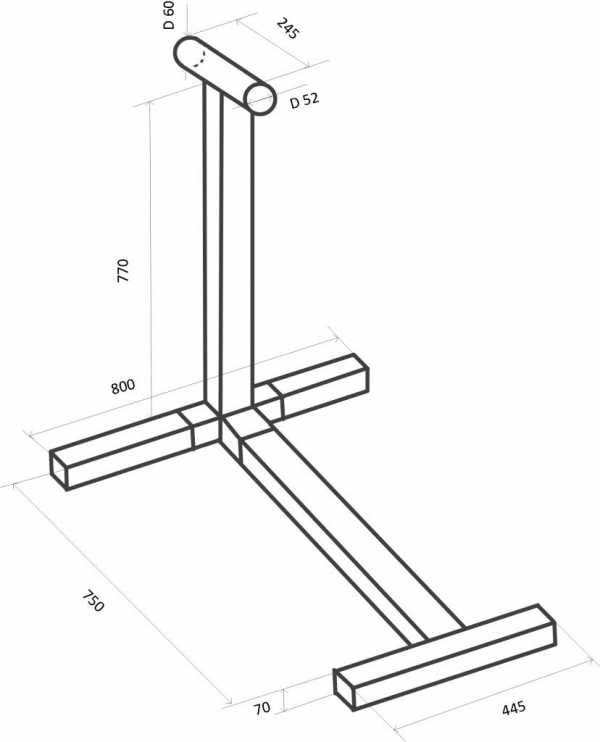

По результатам исследования существующих конструкций, был разработан эскизный чертеж наиболее оптимального варианта кантователя консольного типа. Габаритные размеры на схеме даны в миллиметрах.

На эскизе обозначения D 60 и D 52 соответствуют диаметру 60 и 52 мм.

Материалы для изготовления

В связи с тем, что кантователю для двигателя придется работать в жестких условиях физических нагрузок, связанных с весом двигателя, к материалам предъявляются высокие требования.

Для изготовления применяются следующие материалы:

- стальной квадратный профиль 70 х 70 с толщиной стенки 3 мм, длиной 3 м;

- стальная труба с наружным диаметром 60 мм, внутренним диаметром 53 мм, длиной 245 мм;

- стальная труба с наружным диаметром 47 мм, длиной 480 мм;

- стальной швеллер с внутренней шириной бортов 70 мм, толщиной стенки 3-4 мм, длиной 280 мм;

- фланец для болтового присоединения к двигателю - 1 шт.

Инструменты и метизы для сборки стенда

Для соединения узлов металлоконструкции из стального швеллера и квадратного профиля обязательно потребуется сварочный аппарат, позволяющий работать с электродом сечением не менее 3-4 мм. Кроме того, для раскройки потребуется шлифовальная машинка с отрезным диском по металлу диаметром 115-125 мм. Для обеспечения болтового соединения сборных деталей потребуется дрель с возможностью работы со сверлом диаметром до 14-20 мм. Также необходимы болты М12 для сборки конструкции.

Потребуется также набор напильников для срезания заусенцев и неровных кромок, удаления огрехов раскройки металла. Не помешает закупить наждачную шкурку для зачистки поверхности от ржавчины перед покраской.

Сборка кантователя для двигателя

Первым этапом раскраивается швеллер и квадратный профиль в соответствии с эскизом. Далее изготавливается вертикальная стойка из профиля и приваривается к угольнику из швеллера. Затем конструкция усиливается металлическими откосами, которые можно изготовить из обрезков деталей.

После этого из раскроенного квадратного профиля сваривается основание - подставка кантователя для ремонта двигателей. На месте болтового присоединения к основанию вертикальной стойки проводятся подготовительные работы, вставляются и ввариваются стальные втулки для усиления конструкции.

Затем следует приступить к окончательной сборке кантователя для двигателя. Стойка соединяется с подставкой сваркой и болтами М12.

К вертикальной стойке сваркой присоединяется горизонтальная труба с наружным диаметром 60 мм и внутренним 52 мм. В эту деталь вставляется горизонтальная ось. Она может быть сделана из стальной трубы диаметром 47 мм с приваренным фланцем для болтового присоединения блока цилиндров либо ГБЦ.

В горизонтальной оси можно просверлить сквозные отверстия через каждые 45° по радиусу, для возможности фиксирования штифтами положения в пространстве, после поворота присоединенного двигателя на необходимый угол.

Собранный стенд-кантователь двигателя следует зачистить и загрунтовать, а затем покрасить нитроэмалью для предотвращения коррозии металла и улучшения качества капитального ремонта.

Если не требуется разборная конструкция, вертикальную стойку можно присоединить к подставке не на болтовом соединении, а с помощью сварки. После этого устройство позволит работать с более тяжелыми моторами. Как известно, 1 см сварного шва может выдержать 100 кг нагрузки. И это немало. Можно себе представить, какой груз сможет выдержать проваренный по всем кромкам соединений самодельный агрегат. Из него даже может получиться кантователь двигателя ЯМЗ.

Техника безопасности при работе

При раскройке металлопроката шлифовальной машинкой следует надеть защитные очки, респиратор, рабочие рукавицы. Это связано с опасностью попадания искр и стеклянной пыли на кожу, в глаза и дыхательные пути.

Во время электросварки необходимо надеть защитную маску для защиты зрения от ярких вспышек. Зачем? При сварке происходит ультрафиолетовое излучение, которое без маски может привести к своеобразному загару кожи лица и открытых поверхностей, поражению глаз. В связи с опасностью поражения электрическим током, при сварке необходимо также надеть защитные рукавицы, аппарат желательно заземлить. На практике применяются брезентовые рукавицы, они защищают и от термических ожогов.

Обязательно нужно иметь под рукой углекислотный огнетушитель ОУ-2 или ОУ-5. Любая искра в гараже может привести к непредсказуемым последствиям.

Но в целом самодельный стенд-кантователь не должен создавать проблемы с техникой безопасности, если собран без халтуры. Напротив, он позволяет значительно облегчить труд моториста, уменьшить травматизм, забыть об отдавленных или прищемленных пальцах, надорванных поясницах. В общем, это полезный в хозяйстве агрегат, не уступающий по качеству промышленному кантователю для двигателя AE.

Самодельный стенд (кантователь) двигателя.

Изготовление самодельного стенда кантователя, для крепления и ремонта двигателя.

Некоторые гаражные умельцы, любящие ремонтировать собственную машину своими руками, разбирают двигатель на верстаке, а некоторые даже на табурете или ящике. Но ведь даже у малокубатурных двигателей, блок цилиндров тянет на несколько десятков кг, даже без головки цилиндров, коленвала и маховика. И при ремонте на столе, переворачивать его довольно тяжко, и травмоопасно, ведь можно ненароком прижать пальцы, да и приходится это делать несколько раз. А при разборке на табурете или каком то ящике, всегда есть риск уронить блок на пол или ноги. Предлагаю избавиться от описанных выше неудобств, и изготовить простейший стенд, для закрепления и фиксации двигателя в 16 различных положениях, который превратит разборку и сборку мотора в одно удовольствие.

Стенд, который будет описан в этой статье, рассчитан для всех двигателей семейства ВАЗ, как для заднеприводной классики, так и для переднеприводных машин. Так же он подойдёт и для некоторых иномарок, а именно для итальянских двигателей.

Но если крепёжные размеры не подойдут некоторым моторам других машин, то следует всего лишь изготовить крепления двигателя, исходя из размеров именно вашего блока, и расстояние в 680 и 740 мм (см. рисунок 1) тоже нужно будет изменить, исходя из размеров (длины) вашего двигателя.

Большинство стендов, показанных в различных книгах, каталогах или интернете, имеют консольное крепление двигателя (крепление за одну сторону блока) и всего одну стойку. Такая конструкция всё таки вызывает некоторую настороженность, и всё же исходя из известной пословицы «одна голова хорошо, а две лучше», всё же желательно изготовить более надёжный двухопорный стенд (с двумя стойками, показанный на рисунке 1). Такой стенд будет намного устойчивее и надёжнее, а цена вопроса — это всего лишь ещё одна профильная труба, и ещё одно крепление блока.

Тем более двухстороннее закрепление двигателя намного облегчит его установку, и не потребуется гидравлический подъёмник двигателя, или несколько человек. Всего два человека среднего телосложения, смогут закрепить двигатель на таком стенде.

И в момент, когда спецопоры мотора (см.рисунок 2) своими шипами 4(осями) лягут в нижние половины подшипников 3 (они показаны на рисунке 1), то двигатель уже подвешивается на стойках и уже вполне устойчиво лежит. А если ещё и установить подшипники в нужное рабочее положение и притянуть крышки болтами 5, то мотор будет уже надёжно зафиксирован.

Фланец 1 и ребро 2 опоры двигателя (для Жигулей) более крупным планом.

Опоры 5 (рис. 2) стенда крепятся к фланцам на блоке двигателя, у жигулёвских моторов к местам кронштейнов передних опор мотора, за четыре заводские шпильки диаметром 8 мм. Перед тем как установить движок на стенд, нужно открутить один болт 5 (см. рисунок 1) и повернуть крышки каждого подшипника 3 на 90 градусов — эти простые действия позволят установить шипы 4 опор в подшипники стенда.

Детали стенда более крупным планом.3 — подшипник скольжения, 5 — болт, стягивающий крышки подшипников (4 шт), 6 — палец фиксатор диска 3 (фиксирует мотор от проворота)

После того, как мотор будет подвешен на стойках в подшипниках стенда, нужно будет повернуть крышки подшипников в рабочее положение и затем затягиваем болты 5. А диски 3 опор привариваются так, что один из дисков развёрнут относительно другого диска на 22,5 градусов. В итоге, при использовании левого или правого фиксатора, можно выставить мотор аж в 16 различных положениях, что позволит легко разобрать или собрать двигатель, выбрав наиболее удобное, для какой то операции.

Когда нужное удобное положение двигателя будет выбрано, останется зафиксировать мотор от проворота. Для этого нужно будет просунуть палец фиксатор 6 (см рис. 1) в отверстие под подшипником опоры, чтобы он вошёл в отверстие диска 4.

В стойках можно высверлить разные отверстия, которые пригодятся для временного размещения пальцев фиксаторов или крепежа двигателя, чтобы они всегда были под рукой. Однако сверлить много отверстий в стойках не обязательно, можно просто закрепить на них подходящие небольшие коробочки для крепежа.

Если же кто то захочет сделать более универсальный стенд для разных моторов (разной длины и даже для более длинных 6-ти цилиндровых), то можно сделать так, что в основании каждой стойки (профильной трубы) будут приварены пластины толщиной 10 — 12 мм., с четырьмя отверстиями по углам, и в основании стенда нужно будет приварить не одну профильную трубу (ту что длиной 680 мм), а две трубы, которые будут длинной около метра. В этих двух трубах нужно будет сделать ряд ответных отверстий (или прорези). Это позволит двигать и закреплять стойки на разном расстоянии друг от друга, в зависимости от длины блока любого двигателя.

Естественно для изготовления стенда можно использовать не только профильную (прямоугольную) трубу, но и швеллер, например как показаны на рисунке 1 основания, те которые длиной 500 мм. И как я уже говорил, если для какого то двигателя не подойдут крепления как на этом стенде, рассчитанные для Вазовских и некоторых Фиатовских моторов, то опоры 5 и фланцы 1 (см.рис. 2) нужно будет изготовить исходя из крепления именно вашего двигателя.

В итоге стенд получится не сильно тяжёлый, и его можно будет легко перенести в любое место в гараже, а можно изготовить его на роликах, и тогда стенд с закреплённым на нём мотором можно будет легко выкатить из гаража, например для мойки двигателя на улице. Да и место в гараже для него и мотора, можно будет в любой момент поменять. И если вы изготовите такой самодельный стенд (кантователь) двигателя, то любой ремонт мотора будет делаться с удовольствием и удобством; успехов всем!

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453