Трещина в головке блока цилиндров симптомы

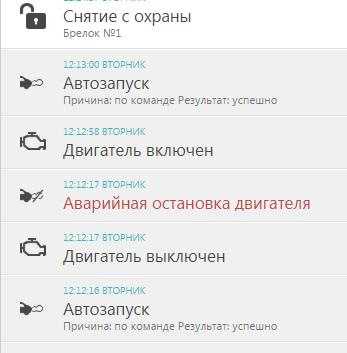

Лопнула ГБЦ – как определить?

Головка блока цилиндров – важнейшая часть автомобильного двигателя внутреннего сгорания. И если случилась такая неприятность, что лопнула ГБЦ, то дальнейшая нормальная работа двигателя будет невозможна. В ГБЦ сконцентрирован практически весь газораспределительный механизм, также в ней проходят магистрали для охлаждающей жидкости и масла. Масло смазывает все элементы ГРМ, расположенные в головке – распределительный вал, коромысла, клапана. Лопнуть головка может во многих местах, но самые распространенные – между цилиндрами и между масляными и охлаждающими каналами. Результатом этого будет попадание масла в охлаждающую систему, а охлаждающей жидкости – в масляную магистраль. И то, и другое совершенно недопустимо. Основными причинами того, что лопнула ГБЦ, является неправильная эксплуатация, в частности, частый перегрев двигателя, а также исчерпание рабочего ресурса.

Причины выхода из строя ГБЦ

Если головка лопнула или вышла из строя вследствие длительной эксплуатации, то возможных решений два – попытаться восстановить, либо заменить ГБЦ, купив новую или подобрав бывшую в употреблении, но еще в хорошем состоянии. Второй вариант надежнее, быстрее, а в некоторых случаях даже и дешевле, даже в случае с новой ГБЦ. Если же ГБЦ лопнула вследствие неоднократных перегревов, то тогда после снятия следует проверить ее плоскость.

Почти в восьмидесяти случаев из ста ГБЦ после перегрева искривляется. Ставить ГБЦ с искривленной поверхностью категорически нельзя, потому что она не зажмет прокладку по всей плоскости и из-под головки будет постоянно протекать масло, а по прошествии некоторого времени выхлопные газы тоже пробьют себе дорогу и будут поступать под капот автомобиля, а не в выхлопной коллектор. Чтобы этого не произошло, после снятия необходимо убедиться в том, что поверхность головки ровная. Это же надо сделать и при покупке подержанной ГБЦ.

Помимо этого в результате перегрева может лопнуть ГБЦ, либо повылетать клапанные седла, вследствие чего в верхней части мотора будет слышен сильный металлический стук. При такой поломке двигатель просто заглохнет или заклинит, что еще и хорошо, потому что если он будет продолжать работать дальше, то попросту разобьется поршень и повредится гильза. В данном случае капитальный ремонт двигателя неизбежен.

Как обнаружить неисправность ГБЦ

При перегреве ГБЦ она может лопнуть между клапанами, либо в случае с дизельными двигателями – между седлом клапана и отверстием, куда вставляются форсунки. Обычно такие микротрещины визуальным осмотром обнаружить не удается, следовательно, при осмотре ГБЦ плоскость надо тщательно протереть от масла, очистить от нагара, после чего провести ногтем вокруг окружности клапанного седла – если ноготь будет цепляться, то значит лопнула головка.

Есть еще один способ обнаружить трещины в ГБЦ – при работающем двигателе нужно открыть крышку радиатора и внимательно посмотреть. Если на поверхности охлаждающей жидкости заметны пузырьки воздуха, это значит, что ГБЦ лопнула и выхлопные газы под высоким давлением просачиваются в систему охлаждения и попадают в радиатор. Некоторые считают, что страшного в этом ничего нет, но это не так. Во-первых, это может отрицательно сказаться на работе системы охлаждения, что приведет к перегреву двигателя, а во-вторых, газы продавливаются под большим давлением, температура у них очень высокая, так что со временем микротрещина разрастется в большую «дорогу». А при неработающем двигателе охлаждающая жидкость будет проникать в цилиндры и в поддон, где смешается с маслом. Это также очень вредно для двигателя.

Если в системе охлаждения вместо тосола или антифриза залита обычная вода, то она также может стать причиной повреждения ГБЦ. Поэтому при осмотре головки нужно обращать внимание на состояние магистралей системы охлаждения – жесткая вода со временем может вымыть в металле «дорожки». И если такие дефекты замечены, то ее лучше сразу заменить.

Но если действительно лопнула ГБЦ, то лучше сразу отправиться на станцию техобслуживания. Там мастера определят степень повреждений и подскажут, что лучше сделать – ремонтировать ГБЦ или поставить новую.

Смотрите также:

Все статьи >>

Ремонт головки блока цилиндров. Дефектовка ГБЦ.

Головка блока цилиндров такая же важная и не отъемлимая часть двигателя внутреннего сгорания как и остальные. Также как весь кривошипно-шатунный механизм ДВС расположен и работает в блоке цилиндров, головка блока цилиндров служит плацдармом для ГРМ. В ГБЦ также проходят масляные магистрали для смазки элементов газораспределительного механизма которые находятся в головке цилиндров (клапаны, коромысла, распредвал). Каналы для поступления топливно-воздушной смеси и вывода отработавших газов, а также магистрали системы охлаждения.

Головка блока цилиндров такая же важная и не отъемлимая часть двигателя внутреннего сгорания как и остальные. Также как весь кривошипно-шатунный механизм ДВС расположен и работает в блоке цилиндров, головка блока цилиндров служит плацдармом для ГРМ. В ГБЦ также проходят масляные магистрали для смазки элементов газораспределительного механизма которые находятся в головке цилиндров (клапаны, коромысла, распредвал). Каналы для поступления топливно-воздушной смеси и вывода отработавших газов, а также магистрали системы охлаждения.

Основными причинами выхода головок цилиндров из строя являются исчерпание рабочего ресурса и более распространенная причина - перегрев. Если головка вышла из строя по причине долгого срока службы, то тут два решения: либо реанимировать ее, заменив все изношенные запчасти, либо не мучиться и приобрести новую или подобрать б\у поцелее. Второй вариант быстрее, надежней, а иногда и дешевле.

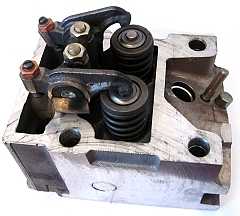

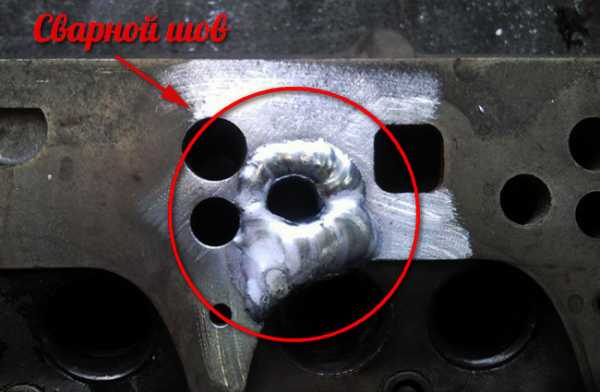

Если же головка перегрета, то здесь необходимо проверить плоскость ГБЦ. Очень часто при перегреве двигателя головка блока цилиндров искривляется (почти 80% случаев у двигателей российских и советских марок). Ставить головку с искривленной плоскостью нельзя, потому что она просто не зажмет прокладку ГБЦ, из под нее будут постоянно бежать вода и масло, а если не сразу, то со временем прокладку пробьют выхлопные газы и будут вылетать не в выхлопной коллектор, а под капот. Чтобы такого не случилось, при ремонте необходимо убедиться в качестве плоскости ГБЦ (то же самое необходимо сделать при покупке бэушной ГБЦ). Вот еще пример последствий перегрева ГБЦ:  двигатель КАМАЗ, восьми-цилиндровый V образный двигатель с отдельной алюминиевой головкой на каждый цилиндр. Практически всегда после перегрева на одной или двух головках вылетает клапанное гнездо (седло), после чего появляется звонкий стук в верхней части двигателя. В этом случае двигатель может просто заглохнуть и заклинить (если повезет), а может продолжить тарабанить дальше, разбивая поршень ушатывая гильзу пока не дотарабаница до тех пор что заглохнет сам, или водитель не додумается что что то не так... В этом случае необходимо будет менять ГБЦ (восстановлению не подлежит), поршень, а возможно еще и гильзу, при том что ГБЦ двигателя КАМАЗ стоит от 3900руб., и пара поршень гильза от 2500руб. Есть еще одна проблема при перегреве ГБЦ, больше свойственная дизельным двигателям - это возникновение трещин или микротрещин на плоскости головки между клапанами, или между клапанным гнездом и отверстием для форсунки, как на фото. Часто трещины не удается обнаружить на глаз, поэтому, при осмотре головки, внимательно проверьте эти места, очистите их от нагара проведите ногтем большого пальца по окружности места посадки клапанного гнезда, если есть трещина, то ваш ноготь будет за нее цепляться. Еще один признак наличия микротрещин в ГБЦ можно увидеть при заведенном двигателе. Для этого нужно открыть крышку радиатора, если там увидите стабильно проскакивающие пузырьки воздуха, значит в ГБЦ есть трещина. Воздух, находящийся в камере сгорания в момент такта сжатия под огромным давлением продавливается через трещину в систему охлаждения и пузырьками выходит в радиатор. На первый взгляд ничего страшного, но если в систему будет проходить слишком много газов, то это отрицательно скажется на процессе охлаждения, т.е., двигатель будет греться.

двигатель КАМАЗ, восьми-цилиндровый V образный двигатель с отдельной алюминиевой головкой на каждый цилиндр. Практически всегда после перегрева на одной или двух головках вылетает клапанное гнездо (седло), после чего появляется звонкий стук в верхней части двигателя. В этом случае двигатель может просто заглохнуть и заклинить (если повезет), а может продолжить тарабанить дальше, разбивая поршень ушатывая гильзу пока не дотарабаница до тех пор что заглохнет сам, или водитель не додумается что что то не так... В этом случае необходимо будет менять ГБЦ (восстановлению не подлежит), поршень, а возможно еще и гильзу, при том что ГБЦ двигателя КАМАЗ стоит от 3900руб., и пара поршень гильза от 2500руб. Есть еще одна проблема при перегреве ГБЦ, больше свойственная дизельным двигателям - это возникновение трещин или микротрещин на плоскости головки между клапанами, или между клапанным гнездом и отверстием для форсунки, как на фото. Часто трещины не удается обнаружить на глаз, поэтому, при осмотре головки, внимательно проверьте эти места, очистите их от нагара проведите ногтем большого пальца по окружности места посадки клапанного гнезда, если есть трещина, то ваш ноготь будет за нее цепляться. Еще один признак наличия микротрещин в ГБЦ можно увидеть при заведенном двигателе. Для этого нужно открыть крышку радиатора, если там увидите стабильно проскакивающие пузырьки воздуха, значит в ГБЦ есть трещина. Воздух, находящийся в камере сгорания в момент такта сжатия под огромным давлением продавливается через трещину в систему охлаждения и пузырьками выходит в радиатор. На первый взгляд ничего страшного, но если в систему будет проходить слишком много газов, то это отрицательно скажется на процессе охлаждения, т.е., двигатель будет греться. Также если двигатель будет некоторое время стоять, то охлаждающая жидкость будет капать в цилиндр, вызывая коррозию стенок гильзы, а затем тосол попадет в поддон, где смешается с моторным маслом. Еще стоит обратить внимание на состояние магистралей охлаждающей системы, особенно если в радиаторе вода, а не тосол или антифриз. Жесткая вода взаимодействует с чугуном и алюминием, постепенно размывая металл до дыр. Если есть видимые серьезные дефекты в охлаждающей системе ГБЦ, то лучше заменить головку. Также необходимо проверить состояние направляющих клапанных втулок. Для этого берем не рассухаренный еще клапан за пружину, и пробуем шатать его из стороны в сторону. Если клапан во втулке не болтается, то еще походит,если же есть серьезный люфт, то их лучше заменить. А если по хорошему выработку нужно измерять с помощью щупа и микрометра.

Также если двигатель будет некоторое время стоять, то охлаждающая жидкость будет капать в цилиндр, вызывая коррозию стенок гильзы, а затем тосол попадет в поддон, где смешается с моторным маслом. Еще стоит обратить внимание на состояние магистралей охлаждающей системы, особенно если в радиаторе вода, а не тосол или антифриз. Жесткая вода взаимодействует с чугуном и алюминием, постепенно размывая металл до дыр. Если есть видимые серьезные дефекты в охлаждающей системе ГБЦ, то лучше заменить головку. Также необходимо проверить состояние направляющих клапанных втулок. Для этого берем не рассухаренный еще клапан за пружину, и пробуем шатать его из стороны в сторону. Если клапан во втулке не болтается, то еще походит,если же есть серьезный люфт, то их лучше заменить. А если по хорошему выработку нужно измерять с помощью щупа и микрометра.

Проверить обязательно состояние клапанов на износ. Об износе клапана можно судить по выработке на стержне клапана в тех местах, которые работают во втулке. При наличии износа будут ощущаться резкие переходы на стержне клапана. Также выработка клапана определяется по состоянию краев, закрывающих клапанное отверстие. У сильно изношенного клапана в этой области образуется канава по всей окружности рабочей зоны. Изношенные клапана и втулки необходимо заменить, не забыв сделать притирку клапанов

.Если трещина в гбц какие симптомы и лечение

Опытный автомобилист знает, что работа автомобиля зависит от работоспособности двигателя. А одним из основных узлов мотора является головка. Как проверить ГБЦ на микротрещины и каковы признаки появления трещин на головке? Подробнее об этом можно узнать здесь.

В большинстве случаев износ мотора происходит в его верхней части, то есть на головке. Причин, которые влияют на выход из строя блока, множество. Распространенной является перегрев мотора, когда из системы охлаждения полностью вытекает антифриз. Это происходит в результате некорректного затягивания штифтов ГБЦ. Это и неправильная работа устройства регулирования температуры, может стать причиной деформации плоскости ГБЦ.

Стрелкой отмечен дефект поверхности

Рассмотрим признаки и симптомы, которые свидетельствуют о появлении трещин на ГБЦ и необходимости ремонта агрегата:

- Моторная жидкость пенится, в ней появляются пузырьки. Если в головке образовалась трещина, в масло может попадать охлаждающая жидкость. В этом случае антифриз будет уходить из расширительного бачка по неизвестной причине. Если нужно постоянно доливать хладагент в систему, это должно насторожить хозяина машины. В этом случае в расширительном бачке антифриза будет образовываться масляная пленка — это точный симптом появления микротрещины в головке двигателя. При такой неисправности в теплую погоду температура мотора будет то падать, то подниматься. Этот признак не распространенный, но если заметили, что стрелка на датчике температуры то опускается, то опять поднимается, то это должно насторожить.

- Троение двигателя. ДВС очень вибрирует, особенно при езде в гору. Этот симптом является следствием образования микротрещины. Если в него попадает антифриз, а масло не пенное, то есть другой способ вычислить неисправность. Для этого нужно демонтировать свечу и посмотреть на нее: если на свече есть жидкость, то вытрите ее пальцем и приложите на язык. Любой антифриз имеет сладковатый привкус. Если это так, то на головке блока вашего авто образовалась трещина.

Дефект на ГБЦ

- Моторная жидкость уходит, ее постоянно нужно доливать. В этом случае по антифризу вычислить трещинку не выйдет. Если щель появилась рядом с направляющей втулкой впускного клапана, то при работе двигателя масло будет затягивать в цилиндр. Если во впускной клапан будет попадать ОЖ, то при долгой езде она в буквальном смысле слова отмоет поршни до идеальной чистоты. Проверить это легко: открутить свечи и посмотреть на состояние поршней.

- Кипение ОЖ. Заметили, что антифриз постоянно кипит, откройте капот и крышку расширительного бачка. Долейте столько жидкости, сколько ни хватало и заведите мотор. Если антифриз сразу начнет кипеть, то сомнений в неисправности быть не должно.

Загрузка …

Варианты диагностики проблемы

Чтобы сделать ремонт и устранить микротрещины, нужно быть полностью уверенным в том, что они есть. Рассмотрим несколько вариантов диагностики, которые можно провести дома.

Магнитно-порошковая диагностика

Метод является самым оперативным видом ремонта в обнаружении микротрещин. Заключается в следующем: со всех сторон головки блока цилиндров установить магниты. ГБЦ сверху обсыпать металлической стружкой, она начнет перемещаться к магнитам, оставаясь на трещинах и вмятинах. Так, заметить трещинки не составит труда.

Металлическая стружка для диагностики

Диагностика при помощи жидкости

Чтобы проверить ГБЦ на наличие дефектов этим методом, понадобится специальная красящая жидкость.

- Поверхность головки тщательно промыть, для этого использовать ацетон, керосин или другой вид растворителя.

- Специальную жидкость нанести на очищенную поверхность и подождать несколько минут.

- Затем чистой тряпкой смыть остатки жидкости. Если на ГБЦ есть дефекты, то они будут видны невооруженным глазом.

Проверка давлением

Способ может быть реализован несколькими методами: с погружением головки цилиндров под воду и без него. Сделать проверку с погружением в воду:

- Если решили произвести диагностику с погружением головки цилиндров в воду, то нужно плотно закрыть все каналы контура верхней части агрегата, после чего поместить его в емкость и налить туда горячую воду.

- Затем в контур ГБЦ подать сжатый воздух и там, где появятся пузырьки, будут находиться микротрещины.

Оборудование для диагностики давлением

Метод без погружения блока в воду осуществляется для поиска дырочек в пробитых шинах:

- необходимо крепко закрыть все каналы контура ГБЦ.

- После этого на поверхность крышки головки следует налить мыльный раствор.

- В контур нужно подать воздух. Там, где на поверхности головки будет обнаружен дефект, появятся мыльные пузырьки.

Проверка водой

Метод не отличается от предыдущего. Разница только в том, что головку не нужно опускать в воду, а воду следует залить в нее:

- Все отверстия герметично закрыть.

- В канал налить воды побольше.

- Затем, используя обычный насос, нужно накачать воздуха в канал, чтобы сделать давление не менее 0.7 МПа.

- После необходимо дать постоять головке несколько часов. Если вода ушла, это свидетельствует о дефектах головки. Значит, без ремонта не обойтись.

Аргонная сварка поверхности

Ремонт дефектов

Ремонт трещин блока желательно проводить при помощи сварки, этот метод является наиболее эффективным и надежным.

- Перед началом ремонта нужно вырезать кусок металла, по своим размерам соответствующий трещине. Глубина канавки должна быть не менее 8 мм, а форма должна быть клиновидной.

- Перед тем как заварить головку, ее нужно нагреть до температуры 200 градусов. Для этого можно использовать ацетиленовую горелку, но не паяльник.

Заваривание трещин головки

- Для ремонта используйте газовую установку с присадочными материалами. Эффективные результаты получаются при аргонно-дуговой сварке. К ГБЦ нужно подключить массу. Дуга должна гореть между головкой и электродом, туда же и следует подложить кусок металла, который будет заделана трещина.

- Когда сварка завершена, шов тщательно зачищаем и еще раз опрессовываем. Если дефектов нет, то поверхность головки нужно отфрезеровать.

Видео «Ремонт микротрещин»

Независимо от того, какой металлический сплав применяется в изготовлении блока, со временем в ходе работы может образоваться трещина в блоке цилиндров двигателя.

Визуально можно выявить глубокие разрывы, а вот микротрещины «на глаз» не определить.

Вероятные симптомы и причины

Ниже описаны признаки, по которым можно косвенно определить трещину в блоке или головке. Хотя, описанные признаки могут означать и иные неисправности.

Ниже описаны признаки, по которым можно косвенно определить трещину в блоке или головке. Хотя, описанные признаки могут означать и иные неисправности.

- Перегрев двигателя, из системы полностью вытекает антифриз. Если не стоит вопрос о герметичности самой системы охлаждения, в этом случае необходимо проверить насколько хорошо затянуты болты ГБЦ. Важно: будьте осторожны, при протяжке болтов они могут лопнуть.

- Некорректная работа прибора управления температурой (термопары), вследствие перегрева происходит деформация головки блока цилиндров.

- Неисправность пробки расширительного бачка, в которой клапан не держит давления, образуются воздушные пробки.

- В тёплую погоду происходит колебание температуры двигателя. Стрелка термодатчика производит резкие скачки в сторону увеличения, либо уменьшения температур.

- Вибрация двигателя или «троение», особенно это ощутимо при подъёме в гору. Как показывает практика, это один из распространенных симптомов образования именно микротрещин. Важно: чтобы подтвердить наличие микротрещин на блоке цилиндров или убедиться, что есть трещина в ГБЦ, выкрутите свечу зажигания. Если свеча мокрая, попробуйте жидкость на язык. Сладкий вкус означает что это антифриз, попадающий через микротрещину в масло. Долейте охлаждающую жидкость и включите двигатель, не закрывая капот и крышку расширительного бака. Если жидкость сразу начнёт кипеть, это верный признак наличия трещины в ГБЦ.

- Велика вероятность появления трещин возле направляющей втулки или втулки впускного клапана. В этом случае головку придется менять.

- Уходят газы. Для определения утечки можно надеть резиновую медицинскую перчатку на расширительный бачок, или горловину радиатора, и закрепить канцелярской резинкой. Если перчатка надувается, значит проблема есть.

Антифриз лучше использовать импортный и безсиликатный G-11 – для алюминиевых блоков. Для чугунных блоков цилиндров лучше использовать антифриз красный, штатный. Он рассчитан под температуру -80 +135.

Антифриз лучше использовать импортный и безсиликатный G-11 – для алюминиевых блоков. Для чугунных блоков цилиндров лучше использовать антифриз красный, штатный. Он рассчитан под температуру -80 +135.

На заметку: на верхней плоскости блока цилиндров могут появиться трещины вследствие плохой промывки и продувки блока перед сборкой. В результате этого в резьбовых отверстиях под болты остается грязь и жидкость.

Методы определения

Чтобы окончательно убедиться в образовании микротрещин, существует несколько способов определения дефектов.

- Производится установка магнитов по корпусу устройства или ГБЦ. Сверху насыпается металлическую стружку. Она начинает двигаться к местам установки магнитов, забиваясь в трещины.

- На тщательно промытую ацетоном либо керосином поверхность ГБЦ наносим особую жидкую краску и ждем 10 минут. После этого чистой тряпкой стираем оставшуюся краску. Дефекты после такого метода обнаруживаются сразу.

- Для проверки целостности можно использовать жидкость. Для этого необходимо герметично закрыть все отверстия и залить в канал воды. С помощью насоса закачиваем в канал воздух под давлением 0,7 Мпа. Оставляем блок в таком состоянии на несколько часов. Ушедшая вода скажет о том, что в головке блока присутствуют дефекты. Таким же образом целостность проверяется путем погружения блока в емкость с водой. В этом случае пузырьки покажут место трещин.

Места расположения дефектов, за устранение которых браться не стоит.

- на клапанных гнёздах;

- на зеркалах цилиндров;

- на плоскости прилегания блока и головки.

Как заделать поврежденные места

Заделывание электросваркой

Засверлить трещины сверлом, чтобы они не пошли дальше и не начали увеличиваться во время работы. Зашлифовать.

Разогреваем блок до 600-650 градусов. Для заделки используем пруток присадочный из чугунно-медного сплава, диаметром 5 мм и флюс. Шов предохранить от окисления с помощью буры.

На поверхности в блоке двигателя должен остаться ровный слой с выступом не более 2 мм. После этого охлаждаем блок в термошкафу.

Электродуговая сварка

В этом случае подогрев блока не требуется. Электронная проволока идёт в качестве присадочного материала. Аргон используется как среда для сварки. Не допускайте перегрева свыше 60 градусов.

Заделка трещин ГБЦ

Нагреваем головку до температуры 200 градусов. Используем для этого ацетиленовую горелку. Заделывание производится при помощи постоянного тока. Диаметр электрода выбираем в зависимости от ширины и толщины стенки.

Приварка заплаты

Подбираем кусок металла, размером с трещину. Жестянкой обворачиваем медные электроды из медного сплава и привариваем заплату. Шлифуем и в довершение покрываем эпоксидной пастой.

Применение эпоксидной пасты

Разлом разделать шлифовкой и засверлить концы трещин сверлом, диаметром не более 85 мм. В отверстия засадить медные заглушки. По очертаниям трещин проходимся насечкой, для создания искусственной шероховатости.

Поверхность обезжириваем с применением ацетона, подогреваем с помощью инфракрасной лампы до температуры 80 градусов. На разлом наносим эпоксидную пасту в следующей последовательности:

- 1 слой 1 мм,

- второй 2-3 мм,

- третий 3-4 мм.

Выдержать в течение суток при температуре 20 градусов, затем необходимо просушить место ремонта в сушильной камере, при температуре 90 градусов, в течение одного часа.

После просушки склеенный участок зачистить и выровнять шлифовкой.

Головка блока цилиндров — основной узел силового агрегата транспортного средства. Появление проблем в его работе приведет к серьезным последствиям, вплоть до выхода из строя двигателя и невозможности эксплуатации автомобиля. Как определить микротрещину в ГБЦ и как самостоятельно произвести ремонт неисправности, будет рассказано ниже.

Причины

Определить микротрещину в ГБЦ непросто. Прежде чем диагностировать появление проблем, рекомендуем разобраться в причинах, по которым головка блока цилиндров может треснуть.

Превышение допустимой разности температур

Зачастую трещинки и дефекты в ГБЦ появляются в результате нарушения процесса сгорания топливовоздушной смеси в камере. Это может произойти из-за некорректной работы топливной составляющей или неверно установленного зажигания. Такие проблемы приведут к увеличению температуры в двигателе на 200 и более градусов по сравнению со штатной. В итоге на самых тонких стенках головки блока появятся микротрещины. Речь идет об отверстиях для распылителей, стаканов форсунок и т. д.

«Рукотворное» механическое воздействие

В ГБЦ 406 или другой головке блока проблема может быть обусловлена механическим воздействием. К примеру, произойдет разрыв посадочного отверстия для седла клапана в месте рядом с гнездом форсунки. Это происходит в результате перетяжки самой форсунки. В этом месте толщина металла головки составляет не более 2 мм. Определить такие микротрещины можно, но их ремонт обычно нецелесообразен.

Проблем такого плана можно избежать, учитывая следующие нюансы:

- Перед установкой новые шайбы следует нагревать на плите либо над газом. Детали нагреваются до посинения, после чего опускаются в холодную воду и охлаждаются. Эти действия обеспечивают мягкость шайб.

- Под форсунки нельзя ставить медные шайбы и прочие типы уплотнений, использовавшиеся ранее.

- Прежде чем произвести монтаж новых шайб, их состояние следует проверить с помощью магнита. Есть вероятность покупки обмедненных деталей.

- После учета этих моментов допускается затяжка форсунки, при этом важно соблюдать регламент, установленный автомобильным производителем. Если эти действия не помогли добиться герметичности, рекомендуется обратиться к специалистам.

Появление микротрещин в ГБЦ автомобиля ВАЗ или другой машины часто обусловлено монтажом направляющих втулок в тонкостенные головки. При установке необходимо внимательно проверять габариты внешнего диаметра втулки, а также размеры отверстия для ее фиксации. Технологию монтажа нарушать нельзя — в разогретую головку блока запрессовывают охлажденные в жидком азоте втулки. Если это правило не будет соблюдаться, это приведет к появлению радиальных дефектов от внешнего диаметра направляющей втулки.

Заводские дефекты

Необходимость определить повреждения в головке блока возникает из-за дефектов, допущенных при производстве. Сама ГБЦ имеет сложную конфигурацию, а стенки в ней характеризуются разной толщиной. При изготовлении могут быть допущены ошибки, которые приведут к непродавливанию металла в определенных местах и нарушению его структуры. В итоге это приводит к появлению небольших пустот и увеличенной скорости образования ржавчины в них. При последующей эксплуатации поверхность водяной рубашки и камеры сгорания будут соединены, либо возникнут трещины из-за серьезного ослабления в тонких местах.

При нарушении структуры металла сильно ослабятся межмолекулярные связи ГБЦ. Из-за этого материал станет более хрупким, что приведет к появлению дефектов. На практике неисправности такого плана обычно встречаются в перемычках между отверстиями для седел и форсунок. Трещины появляются в каналах, расположенных за клапанами.

Видео о повреждении головки блока опубликовано каналом Ютуб ютубный.

Типичные места образования трещин в ГБЦ

Определить микротрещину в ГБЦ — задача трудная для опытного специалиста. Ведь повреждения образуются не в одном и том же месте. Однако найти их по факту не так сложно. Особенно если у вас есть перечень мест, которые вы можете осмотреть визуально:

- Между клапанами двигателя. Дефект будет виден сразу. Обычно он появляется под седлами клапанов, расположенных по соседству.

- В дизельных силовых агрегатах микротрещины могут пойти от клапана к форкамере. Такой изъян найти несложно, однако увидеть его проблематично, поскольку он появляется непосредственно под форкамерой и не выходит наружу.

- Трещины часто образуются между клапанами и свечами. Увидеть такую неисправность можно без проблем.

- Иногда повреждения образуются под направляющими клапанов. Здесь неисправности не видно. В канале клапана достаточно темно, а сам дефект обычно прикрывается направляющей втулкой. Поэтому визуальная диагностика здесь не подходит.

Признаки наличия трещин

Выявление повреждений на корпусе головки блока цилиндров можно осуществить в соответствии с признаками. Подробно рассмотрим симптомы, которые позволят произвести проверку и определить наличие микротрещин.

Масляная система

Первый признак — смешивание моторной и охлаждающей жидкостей. В результате этого в силовом агрегате образуется эмульсия. На поверхности масла появляется пена с белым оттенком. В расширительном бачке с охлаждающей жидкостью образуется пленка из смазки. Такие же признаки свидетельствуют о повреждении прокладки ГБЦ.

Утечка жидкости через трещину в головке блока цилиндров

Впускной канал

При появлении трещин в головке блока во впускной канал будет попадать охлаждающая жидкость. Из-за этого поршни силового агрегата будут отмыты практически до блеска. Вы сможете их увидеть, посмотрев через свечное отверстие. При попадании антифриза во впускной канал, из глушителя будет идти белый дым. Но этот признак наблюдается не всегда.

Канал выпуска

Если трещина появилась в канале выпуска, хладагент пройдёт через трубу в виде пара. После прогрева и раньше силовой агрегат будет выпускать пар, но визуально увидеть это не получится. Расходный материал уходит из расширительного бачка. Не будет и запаха от отработанных газов.

Камера сгорания

Через появившийся дефект часть расходного материала будет поступать в камеру сгорания, но его объем обычно незначительный. Это обусловлено большой разницей в давлении. Во время работы двигателя происходит сгорание топливовоздушной смеси. Это способствует возникновению высокого давления. Из-за этого в охладительную систему будут поступать отработанные газы. В результате давление будет более высоким.

Это приведет к увеличению объема магистралей системы охлаждения. А из расширительного бачка начнет доноситься запах отработанных газов. Пока в охладительной системе присутствует высокое давление, расходный материал может попасть в камеру сгорания. Здесь произойдет разрежение и засос воздуха. В результате большой разницы в давлении охлаждающая жидкость поступает в камеру сгорания. Основной признак — очищенные поршни, запах в расширительном резервуаре, увеличение объема шлангов. При этом радиатор отопительной системы будет холодным из-за появления в нем воздушной пробки.

Как можно проверить?

Прежде чем сделать ремонт или произвести замену ГБЦ, ее необходимо проверить. Ниже рассмотрим способы, которые позволят выявить наличие повреждений на головке блока цилиндров в домашних условиях. Видео о диагностике ГБЦ на предмет микротрещин снято каналом Ремонт гидравлики.

Магнитно-порошковая диагностика

Этот способ — наиболее быстрый вариант узнать о наличии дефектов. Суть метода заключается в установке магнитов со всех сторон ГБЦ. После их монтажа головку блока следует обсыпать металлической стружкой. Это приведет к ее перемещению к магнитам. А на дефектах стружка будет оставаться, что позволит выявить повреждения.

Проверка давлением

Обнаружить трещину в ГБЦ можно несколькими способами: произвести погружение головки под воду или не делать этого. Способ диагностики с погружением ГБЦ:

- Демонтируйте головку блока цилиндров с двигателя. Процесс снятия мы описывать не будем, поскольку он индивидуальный для каждого транспортного средства.

- Плотно закройте все каналы контура в верхней части устройства.

- Погрузите головку блока в емкость. Налейте в нее горячую воду. Емкость должна быть большой, чтобы ГБЦ полностью была погружена в нее.

- После этого в контур устройства подайте сжатый воздух. В месте, где появились пузырьки, есть дефекты и трещины.

Можно не погружать ГБЦ в воду:

- Надежно закройте все каналы на контуре устройства.

- Приготовьте мыльный раствор, для этого смешайте мыло с водой.

- На плоскость крышки ГБЦ налейте получившийся раствор.

- Подайте сжатый воздух в контур. В месте, где появились мыльные пузырьки, имеются микротрещины. Видео о диагностике ГБЦ под давлением снял Павел Шилин.

Проверка водой

Этот способ выполняется с помощью воды. Только головку блока цилиндров опускать в нее не нужно, жидкость заливается непосредственно внутрь. Для диагностики вам потребуется насос:

- Плотно закройте все имеющиеся отверстия.

- В канал устройства налейте жидкость.

- Возьмите насос и накачайте воздух в канал. Желательно, чтобы инструмент был с манометром. Давление подачи воздуха должно составить не меньше 0.7 МПа.

- После этого ГБЦ должна постоять 2-3 часа. Если вода из нее уйдет, это говорит о наличии микротрещин на корпусе. Соответственно, потребуется более детальная диагностика и ремонт.

Диагностика при помощи жидкости

Как проверяют ГБЦ на предмет наличия микротрещин с применением красящей жидкости:

- Сначала поверхность устройства необходимо полностью промыть. Для очистки воспользуйтесь ацетоном или другим растворителем. Можно использовать и керосин.

- После надо подготовить красящуюся жидкость. Она наносится на поверхность головки блока, после этого ждете 3-5 минут.

- Затем надо воспользоваться ветошью для смыва остатков жидкости. Вам необходимо посмотреть на корпус ГБЦ — при наличии трещин вы сможете увидеть повреждения.

Ремонт повреждений своими руками

Появление дефектов на головке блока цилиндров двигателя — серьезная проблема. Но ее можно решить, если повреждения незначительные.

В каких случаях нужна замена?

Менять головку блока цилиндров необходимо в случае серьезных повреждений. Если трещины большие и их не удается ликвидировать, то ГБЦ подлежит замене. Но прежде чем сделать это, устройство можно попробовать отремонтировать.

Подготовка головки для сварки

Зачистка поверхности для ремонта ГБЦ силового агрегата

Перед выполнением сварки дефект надо разделять. Используя фрезерную машинку, металл на конструкции головки блока цилиндров высверливается по длине повреждения. В итоге должна получиться канавка, глубина которой составит 6-8 мм. Приблизительно такой же обязана быть ее ширина. Что касается формы, то ее лучше сделать клиновидной, это позволит эффективнее проварить металл. Чтобы произвести разделку трещин между седел, их надо демонтировать и после этого разделывать.

Когда процесс подготовки будет завершен, ГБЦ силового агрегата подвергается нагреву до температуры около 230 градусов, но не более 250. В противном случае устройство может повести. Нагрев выполняется для снижения напряжения в стали, которое появляется во время сварки. Для выполнения этой задачи желательно использовать печь либо горелку. Применение паяльной лампы не допускается, поскольку она быстро перегреет конструкцию.

Сварка головки блока цилиндров

Процесс сварки выполняется так:

- Подготавливается металлический кусок, соответствующий габаритам повреждения головки блока.

- Процедура сварки осуществляется с применением газовой установки. На руках у вас должны быть и присадочные материалы. Практика показывает, что лучший эффект дает аргонно-дуговая сварка. К конструкции устройства подключите массу. Надо обеспечить горение дуги между ГБЦ и электродом, здесь же подложите вырезанный металлический кусок, использующийся для заделки дефекта. Подробно процесс сварки головки блока силового агрегата путем сварки описан на видео (автор — канал Ютуб Ютубный).

После завершения процесса рабочая поверхность подлежит зачистке и опрессовке. При отсутствии повреждений на плоскости, которая будет прилегать к ГБЦ, надо произвести фрезеровку. Нужно добиться того, чтобы поверхность получилась максимально ровной.

Альтернативные методы

Есть альтернативные методы, позволяющие отремонтировать головку блока цилиндров. Рассмотрим их подробно.

Эпоксидная паста

При использовании этого способа ГБЦ подлежит зачистке с обеих сторон. Для этого применяется металлическая щетка. В месте повреждений надо просверлить отверстия диаметром 3-4 мм. В них нарезается резьба. Заподлицо ввертываются заглушки, выполненные из меди либо алюминия. Повреждение подлежит обработке по всему периметру с помощью зубила либо абразивного круга. Инструмент используется под углом от 60 до 90 градусов, глубина должна составить не более 70% от толщины стенки.

- Вокруг повреждения выполняются насечки с применением зубила. Они делаются зубилом на расстоянии до 3 см, это позволит обеспечить шероховатость поверхности. Плоскость обезжиривается, для этого применяется топливо или ацетон.

- Подготавливается эпоксидная паста. С помощью шпателя нанесите первый слой вещества и сразу же второй, толщина каждого должна составить не меньше 2 мм.

После этого подождите сутки, не более 28 часов. За это время вещество затвердеет. Если вы хотите добиться быстрого эффекта, конструкцию ГБЦ можно подогреть до 100 градусов. Тогда на затвердевание уйдет три часа. Когда головка блока будет готова, ее поверхность следует зачистить напильником.

Сверление отверстий вокруг повреждения в головке блока

Эпоксидная паста и заплатка из стеклоткани

Толщина заплаты составляет 3 мм. Процесс подготовки выполняется так же, как в вышеописанном методе. Разница в том, что на каждый слой вещества надо наложить стеклотканевую заплатку. Заранее она пропитывается пастой, для лучшей фиксации прикатывается роликом. Общее расстояние от крайней части заплатки до края повреждения иди дефекта должно составить не меньше 15 мм. После фиксации происходит установка следующего слоя. Он должен перекрыть заплатку, установленную до этого, на 10 мм минимум с каждой стороны. Допускается использование не более чем восьми слоев. После установки последнего поверхность покрывается пастой.

Постановка штифтов

- Для их установки по концам повреждения на головке блока цилиндров силового агрегата просверливаются отверстия диаметром 4-5 мм. На каждой стороне дефекта.

- Сверлом аналогичного диаметра просверливаются отверстия по полной длине повреждения. Расстояние между ними составит 7-8 мм.

- Нарезается резьба и устанавливаются медные пруты. Глубина их установки соответствует толщине поверхности стенки ГБЦ. После монтажа прутики следует обрезать ножовкой. Оставляются концы на 2 мм над плоскостью головки блока.

- На следующем этапе просверливаются отверстия между вмонтированными штифтами. Они должны перекрыть предыдущие на 1/4 диаметра.

- Выполняется резьба, устанавливаются прутики и обрезаются. В итоге вы получаете полосу из штифтов, ввернутых друг в друга.

- Молотком вбиваются концы прутиков, удары не сильные. Это расчеканит штифты и сделает большой шов. Для надежности поверхность покрывается эпоксидной смолой.

- По завершении ремонта выполняется опрессовка головки блока цилиндров.

Фотогалерея

Фото микротрещин приведены ниже.

Загрузка …

Видео «Ремонт трещин ГБЦ своими руками»

На примере автомобиля Nissan Sunny 1991 года выпуска ознакомьтесь с процессом ремонта повреждений и дефектов ГБЦ силового агрегата (материал снят и обнародован каналом Русская Смекалка l Russian Savvy).

Деформации ключевых элементов двигателя, таких как блок цилиндров и головка блока цилиндров, являются серьезными неисправностями, которые при несвоевременном устранении могут привести к необходимости капитального ремонта мотора. Образование трещин в блоке цилиндров двигателя и головки блока цилиндров — одна из самых сложных поломок в автомобиле. Возникнуть трещины могут по причине удара (например, при ДТП), из-за высокого износа или производственного брака. В рамках данной статьи рассмотрим, как определить, что треснул блок цилиндров двигателя или ГБЦ, и что с этим можно сделать.

Оглавление: 1. Симптомы образования трещины в блоке цилиндров и головке блока цилиндров 2. Как обнаружить трещины в блоке цилиндров 3. Как заделать трещину в блоке цилиндров - Методом сварки - Методом наложения эпоксида и стеклоткани - Методом SEAL-LOCKСимптомы образования трещины в блоке цилиндров и головке блока цилиндров

Есть несколько признаков, при обнаружении которых стоит бить тревогу и отправлять двигатель на диагностику. Они могут указывать, как на образование трещин в двигателе, так и на другие неисправности. Наиболее часто о трещинах в блоке цилиндров и ГБЦ свидетельствует:

- Регулярный перегрев двигателя. Если из-за трещины система перестала быть герметичной, это приведет к вытеканию охлаждающей жидкости и постоянному перегреву двигателя. Также такая проблема может возникать из-за прогара или других дефектов прокладки блока цилиндров;

- Проблемы с работой прибора для контроля температуры (термопары). Это чревато сильным перегревом двигателя и его деформацией;

- В расширительном бачке не держится давление и образуются воздушные пробки;

- Некорректные показатели датчика температуры. Если стрелка датчика температуры хаотично меняется, то в большую, то в меньшую сторону, это может указывать на резкие скачки температуры самого двигателя при работе;

- Вибрации двигателя. Один из наиболее очевидных признаков наличия трещин в блоке цилиндров. Если двигатель излишне вибрирует или “троит”, особенно при движении в горку, это может указывать на наличие микротрещин в блоке двигателя.

Как обнаружить трещины в блоке цилиндров

Далеко не всегда, когда речь идет о трещине в блоке цилиндров, подразумевается серьезный заметный на глаз дефект. Довольно часто это микротрещины, которые можно определить одним из следующих методов:

- Пневматической опрессовки;

- Использования ультразвукового сканирования;

- Применения специализированного магниточувствительного оборудования;

- Гидроконтроля.

Каждый из этих способов позволяет установить, имеются ли микротрещины в блоке цилиндров, и где они конкретно находятся. Чаще всего в сервисных центрах при отсутствии специализированного оборудования для диагностики блока цилиндров используют метод поиска трещины с помощью воды или воздуха.

Суть данного метода проста — внутрь блока цилиндров закачивается вода, и если она просачивается, значит, в этом месте имеется трещина. При использовании воздуха внутрь закачивается воздух, а сама деталь погружается под воду, тем самым по наличию пузырьков на поверхности воды можно будет понять, есть ли трещина.

Обратите внимание: Чтобы точно определить место трещины, можно использовать магниты. Они устанавливаются по краям от предполагаемого раскола блока цилиндров, после чего между ними пространство засыпается проводящими опилками. Если трещина имеется, линии магнитного поля разорвутся, и опилки будут собираться в месте, где находится микротрещина.

Как заделать трещину в блоке цилиндров

В зависимости от масштаба повреждения, можно использовать различные способы ремонта блока цилиндров. Стоит отметить, что в некоторых случаях целесообразнее произвести замену блока, а не его ремонт.

Методом сварки

Самый распространенный способ заделывания трещины в блоке цилиндров. При этом сваривание блока цилиндров достаточно сложная работа, поскольку предполагает четкое соблюдение технологического регламента. Если допустить ошибки при сварке, в процессе работы двигателя шов разойдется и проблема вернется.

При сварке изначально происходит засверливание концов трещины на блоке цилиндров. Это необходимо сделать, чтобы избежать вероятности распространения трещины. Засверливание и дальнейшая шлифовка проводятся под углом в 90 градусов.

Далее начинается сам процесс сварки. Для этого блок цилиндров нужно разогреть до 650 градусов по Цельсию, после чего с помощью присадочного чугунно-медного прута и флюса накладывается сплошной шов. Далее деталь постепенно охлаждается в термошкафу.

Важно: Нельзя резко охладить деталь, иначе это приведет к разрыву шва.

Стоит отметить, что можно выполнить сварку блока цилиндров не разогревая его. Для этого стоит воспользоваться электрической сваркой и медными электродами в жестяной обертке. По окончанию работ наложенный шов обязательно необходимо обезжирить при помощи ацетона или специальных составов. Поверх шва далее нужно нанести слой эпоксидной пасты шпателем. Далее деталь нужно “подсушить”, оставив ее при комнатной температуре на 24 часа, чтобы эпоксид полностью засох. Завершающая стадия — шлифовка обработанного шва.

Методом наложения эпоксида и стеклоткани

Простой способ, который позволяет устранить незначительные трещины на поверхности блока цилиндров. Метод подразумевает создание на поверхности трещины дополнительного слоя, выполненного из эпоксидной пасты и стеклоткани.

Для заделывания трещины данным способом предварительно нужно хорошо обезжирить поверхность, чтобы накладываемые составы лучше “прижились”. Далее поочередно накладывается несколько слоев эпоксидной пасты и несколько слоев стеклоткани. Последним слоем должен быть именно эпоксид.

Методом SEAL-LOCK

Довольно трудоемкий современный способ устранения трещин блока цилиндров. Его явное преимущество — возможность проводить работы без сварки и без демонтажа самого двигателя. Суть метода заключается в заполнении имеющихся трещин мягким металлом.

Выполняется работа следующим образом:

- Первым делом нужно локализовать повреждение. Трещина с краев засверливается;

- После этого поперек трещины высверливаются отверстия с предусмотренным технологией шагом. В данные дырки помещаются стяжки-скобы, связывающие края трещины. Подбирать скобы следует исходя из вида раскола. На станциях технического обслуживания обычно имеются самые распространенные скобы по длине и форме, при необходимости они могут быть выполнены на заказ для конкретного разлома;

- Между установленными скобами просверливается отверстие и выполняется при помощи специального метчика нарезка конусной резьбы;

- Для устранения окисной пленки выполняется обработка полученного отверстия;

- Заглушка-конус закручивается в образованное резьбовое отверстие;

- Следом нужно подпилить “лишнюю” часть заглушки, которая возвышается над площадью поверхности блока цилиндров. После обязательно “докрутить” при помощи специальных инструментов заглушку посильнее, в результате чего подпиленная область обломается;

- Далее нужно выступающие остатки заглушки зашлифовать;

- После этого переходят к высверливанию следующего отверстия, которое должно частично перекрывать прошлое отверстие с установленной заглушкой. Таким образом заполняется заглушками вся трещина;

- Образованный данными заглушками шов после окончания работ нужно обязательно дополнительно спрессовать, чтобы он более надежно фиксировал разрыв.

В отличие от метода ремонта путем сварки шва, способ SEAL-LOCK позволяет получить более надежный шов, который не восприимчив к температурным перепадам.

(

голос., средний:

из 5)

Трещина в ГБЦ — признаки, методы поиска и ремонта трещин головки блока цилиндров

Появление трещин и деформации металла происходит, как правило, в результате воздействия высоких и низких температур, которые чередуются. Трещины в ГБЦ современных двигателей явление довольно распространенное ввиду того, что большинство «голов» сегодня изготавливают из различных сплавов, а не из чугуна.

Появление трещин в головке блока цилиндров (ГБЦ) сопровождается рядом неприятных симптомов, которые так или иначе влияют на производительность силового агрегата. Далее мы поговорим о том, как понять, что в ГБЦ есть трещина, в каких местах она чаще всего возникает, а также как решить данную проблему.

Признаки трещины головки блока

Довольно часто такую поломку ассоциируют с белым дымом из выхлопной, который якобы является верным признаком трещины ГБЦ. Это действительно так, однако довольно часто проблема проявляется по-другому и цвет выхлопа при этом никак не меняется.

Изменение цвета масла, масло пенится. Когда антифриз попадает в моторное масло, оно становится более жидким, меняет свой цвет и начинает пениться. В системе охлаждения при этом появятся следы масла, пленка будет и в расширительном бачке.

Белый дым из выхлопной и снижение уровня ОЖ. Если охлаждающая жидкость начнет проникать через трещину, то первое, что вы обнаружите это обильный белый дым из выхлопной, а также снижение уровня антифриза. В цилиндрах из-за разжижения масла возникнет дефицит смазки, увеличится трение, а сами поршни отмоются практически «до блеска».

Пузырьки выхлопных газов в системе охлаждения. Появление трещины в ГБЦ в точке контакта с рубашкой охлаждения двигателя может привести к появлению пузырьков в расширительном бачке, а также в радиаторе охлаждения. Это будет заметно во время работы двигателя, все что нужно сделать это аккуратно открутить крышку радиатора и посмотреть. Обращаю ваше внимание на то, что делать это лучше на холодном двигателе, так как на горячем при попытке открутить крышку радиатора ОЖ можно получить ожоги.

Появление пузырей объясняется давлением, которое образуется в процессе сжигания топлива. В случае появления трещины, часть давления проникает в систему охлаждения, в итоге часть выхлопа попадет в бачок и радиатор. Жидкость начинает менять свой цвет, приобретает запах выхлопных газов, возможно появление воздушных пробок, раздувание патрубков и т. д.

В каких местах чаще всего возникают трещины

Поиск трещины в ГБЦ — пожалуй, самое сложное, так как она может появиться в разных точках головки. Даже опытный мастер не всегда в силах выполнить эту задачу быстро, несмотря на то, что трещины возникают, как правило, в определенных местах.

- Между клапанами. Такой тип повреждения обнаружить не сложно, трещину видно между седлами соседних клапанов.

- Между клапаном и свечой. В этом случае также вы без труда сможете найти место повреждения.

- Под направляющей клапана. В таком месте обнаружить трещину довольно проблематично, она прикрыта направляющей втулкой, кроме того в канале темно. Визуальный метод обнаружения в данном случае не подойдет.

Проверка головки цилиндра на наличие трещин

Магнитно-порошковая диагностика

Данный метод считается одним из наиболее оперативных и точных. Принцип проверки следующий: головка устанавливается на специальный магнитный стенд, после чего головка посыпается металлической стружкой. В местах трещин стружка не сможет примагнититься, что и будет свидетельствовать о наличии трещины в конкретном участке.

Проверка ГБЦ с использованием специальной жидкости

Для данного метода потребуется специальная жидкость. Головка полностью очищается от грязи, затем обезжиривается. Красящая жидкость наносится на чистую поверхность, и после нескольких минут удаляется при помощи тряпки. Любые, даже малейшие трещины и дефекты будут окрашены в цвет жидкости, и вы без проблем сможете увидеть их.

Проверка головки под давлением в воде

Принцип заключается в том, чтобы подключить головку к компрессору, предварительно загерметизировав в ней все отверстия. Далее ГБЦ погружается в ванну с водой. Если в головке будут трещины, они так или иначе проявятся в виде пузырьков воздуха. Таким образом вы сможете увидеть в каком месте есть трещина, после чего можно произвести более детальное изучение повреждения.

Существуют разновидности данного метода, так, к примеру, некоторые не погружают «голову» в ванну, а просто наливают воду в нее, после чего подают воздух под давлением.

Ремонт трещин головки блока цилиндров

Существуют разные способы ремонта ГБЦ и каждый из них имеет свои плюсы и минусы.

Наиболее качественным и эффективным считается сварка трещин. Для ремонта используется специальный материал, который по своему составу близок к составу ГБЦ, способен выдерживать высокую температуру и обладает стойкостью к расширению во время нагрева и охлаждения. Сварка трещины в головке блока производится после тщательной подготовки места повреждения. Оно зачищается и углубляется для того, чтобы шов имел больший контакт сцепления с телом блока. Канавку расширяют до 6-8 мм в глубину и в ширину. После этого ГБЦ нагревают 200-250 °C, это необходимо для того, чтобы снизить напряжения в металле, а также избежать растрескивания шва при остывании и повторном нагреве. Сварка производится либо с использованием газовой горелки, либо при помощи аргонно-дуговой сварки. По завершению работ шов следует зачистить, а также произвести фрезеровку и полировку. После место ремонта снова подвергается проверке и по его результатам головка либо устанавливается на место, либо подвергается повторному ремонту.

Преимущество такого ремонта в его надежности, шов получается очень прочным, а новые трещины больше не возникают. Недостаток данного способа ремонта в том, что сварка есть не у всех, к тому же такой ремонт будет стоить намного дороже по сравнению с альтернативными.

Менее эффективные способы ремонта трещин — холодная сварка и установка штифтов

Первый вариант предусматривает обработку места повреждения, углубления трещины для лучшего контакта после чего на трещину наносится слой холодной сварки. После остывания место обрабатывается напильником, болгаркой или специальными насадками на дрель.

Установка штифтов. Принцип ремонта данным способом заключается в рассверливании места трещины и установки по всей ее длине медных штифтов. Каждый последующий штифт должен идти внахлест предыдущего таким образом, чтобы перекрыть стык полностью. После кончики подрезаются, но не до конца, торчащие остатки медных штифтов расклепываются молотком, образуя сплошной шов. При необходимости улучшить эффект можно при помощи эпоксидки или холодной сварки.

Плюсы такого ремонта в бюджетности и простоте выполнения. Заклеить трещину в ГБЦ холодной сваркой может каждый, для этого не нужно иметь какого-то спец. оборудования или навыков. Недостатки двух последних способов в том, что шов получается не таким прочным, как в случае со сваркой.

Обязательно посмотрите видео о том, как найти и устранить трещину в головке блока

Текст: savemotor.ru

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453