Устройство турбины автомобиля

Устройство турбины автомобиля

Содержание

- 1. Устройство турбины

- 2. Немного истории

Турбина автомобиля часто применяется в автомобилестроении с целью повышения мощности двигателя, и при этом, сохранения его оптимальных размеров, стоит добавить, что использования турбины не повышает количество оборотов двигателя, что крайне заманчиво. Однако, любая технология, имеет и свои минусы, и самым главным в данном случае является повышенный расход топлива, благодаря устройству турбины и ее работе расход топлива может увеличиваться на несколько литров за 100 км. Также, используя турбонаддув значительно повышается температуре во время такта сгорания, а это дополнительная нагрузка на камеру сгорания, да и на многие агрегаты двигателя, однако, любителей повышенных мощностей ,и как следствие скорости, это никогда не останавливало.

Турбина автомобиля часто применяется в автомобилестроении с целью повышения мощности двигателя, и при этом, сохранения его оптимальных размеров, стоит добавить, что использования турбины не повышает количество оборотов двигателя, что крайне заманчиво. Однако, любая технология, имеет и свои минусы, и самым главным в данном случае является повышенный расход топлива, благодаря устройству турбины и ее работе расход топлива может увеличиваться на несколько литров за 100 км. Также, используя турбонаддув значительно повышается температуре во время такта сгорания, а это дополнительная нагрузка на камеру сгорания, да и на многие агрегаты двигателя, однако, любителей повышенных мощностей ,и как следствие скорости, это никогда не останавливало.

Устройство турбины

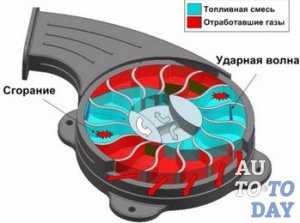

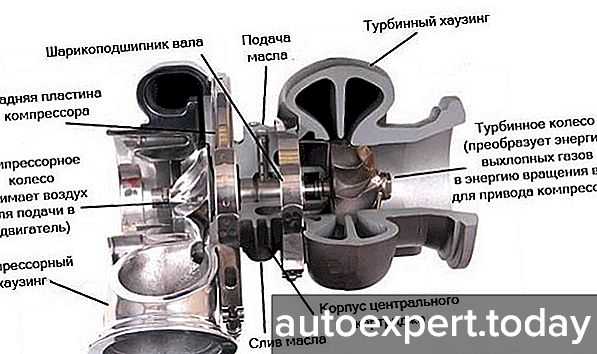

Турбина в разрезе

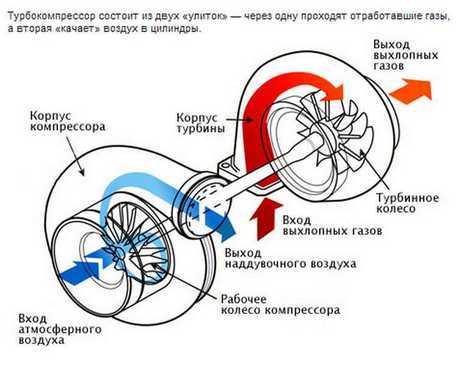

Если не в даваться в подробности, то устройство данной детали далеко не такое сложное как может показаться, в отличии от ремонта турбин, где необходим не только опытный механик, но и специализированный стенд. Так вот, мы имеем вал на котором закреплено две крыльчатки, которые вращаются с большой скоростью, одна крыльчатка расположены во впускном коллекторе, которая нагнетает воздух к двигателю, а вторая расположена во выпускном, которая вращается за счет выпускных газов. В итоге, мы имеем агрегат, который нагнетает воздух в камеру сгорания за счет того, что выпускные газы вращают крыльчатку, также, автомобили имеют дополнительные детали в этой конструкции, к примеру, интеркулер, который выполняет роль охладителя впускного воздуха, без этого элемента ремонт турбин приходилось бы проделывать намного чаще, так, как воздух бы сильно нагревался, и воспламенение горючей смеси происходило бы намного быстрее, таким образом, повышенная температура во впускном коллекторе может нанести вред всему двигателю, что конечно малоприятно. Что примечательно, для выравнивания давления в камере сгорания выпускные коллекторы для двигателей с наддувом изготавливают с большим объемом, да и температура в этом месте значительно выше, чем если бы не было наддува.

Немного истории

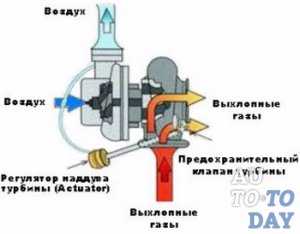

Схема работы турбины

Первые образцы турбин были разработаны в 1896 году;

Первый рабочий турбонаддув был изготовлен в 1905 году Альфредом Бюхи;

Наддув на автомобиле начал применяться только лишь в 1938 году, а с 1962 года полноценно на легковых автомобилях, но лишь через десять лет успешно;

Что примечательно, до автомобиля турбина побывала и на самолетных ДВС и на корабельных;

В 70-х годы первый турбонаддув был применен на Формуле – 1, специально для ремонта турбин и их доработки, были созданы специальные научные центры, с этого момента турбины приобрели вторую жизнь;

На серийный автомобиль турбина была установлена только лишь в 1977, что примечательно, этим транспортным средством был Saab 99 Turbo ;

На дизельных автомобилях из-за их конструкции турбины применяются значительно чаще;

Турбокомпрессор автомобильный — что такое? Устройство и принцип работы

Многие двигатели современных автомобилей оснащаются турбокомпрессорами. Главная задача, которую пытаются решить путем установки турбокомпрессора — это повышение мощности двигателя, повышение его эффективности и экономичности.

Установка турбокомпрессора на автомобильный двигатель позволяет повысить его мощность, более чем на 30 — 50%. Например, при установке компрессора на обычный четырехцилиндровый мотор, его мощность станет сравнима с шести или даже с восьмицилиндровым агрегатом.

В таком двигателе улучшаться условия сгорания топлива, то есть оно будет сгорать полнее, в результате возрастет экономичность двигателя и его стабильность работы.

Каким образом турбокомпрессор увеличивает мощность двигателя

Что же происходит в двигателе, на котором установлен турбокомпрессор, и каким образом он увеличивает мощность? Как известно, мощность любого двигателя внутреннего сгорания в большой степени зависит от количества поступаемой в камеры сгорания топливо – воздушной смеси.

То есть, увеличив количество поступаемого в цилиндры воздуха можно увеличить и количество поступаемого топлива, не нарушая баланс соотношения «воздух – топливо».

Нельзя просто увеличить подачу топлива, без увеличения подачи воздуха, ведь для сгорания топлива необходим кислород, который содержится в воздухе.

Именно установка турбокомпрессора и позволяет увеличить количество поступающего в цилиндры воздуха, в свою очередь, обеспечивая возможность подачи большего количества топлива, в результате чего мощность двигателя возрастает.

Устройство турбокомпрессора

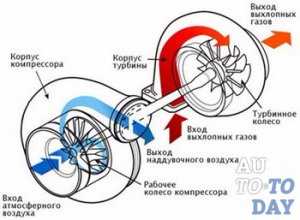

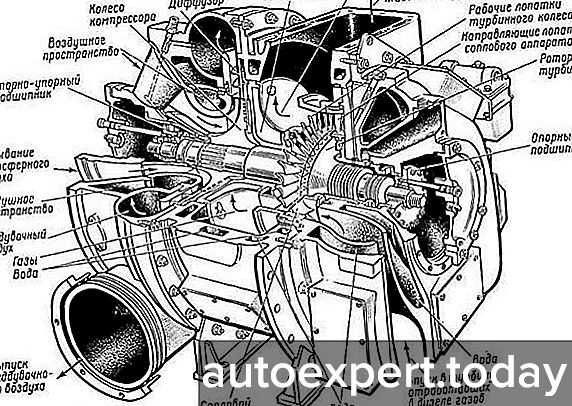

По конструкции автомобильные турбокомпрессоры могут различаться. Обычно турбокомпрессор состоит из турбины, вращающейся под давлением выходящих выхлопных газов, и центробежного воздушного насоса, связанного с турбиной, и подающего дополнительное количество воздуха в двигатель.

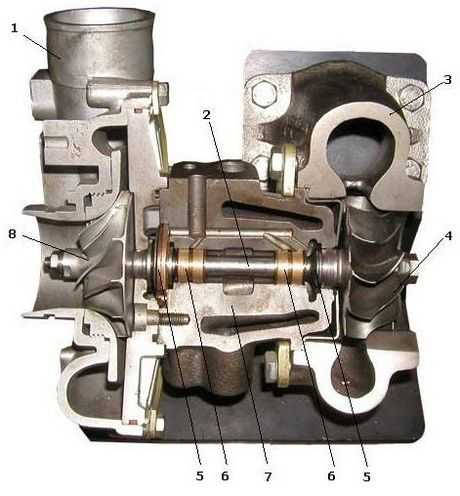

Устройство турбокомпрессора: 1 — корпус компрессора; 2 — вал ротора; 3 — корпус турбины; 4 — турбинное колесо; 5 — уплотнительные кольца; 6 — подшипники скольжения; 7 — корпус подшипников; 8 — компрессорное колесо.

И турбина и центробежный насос вращаются с большой скоростью, около 100 тыс. оборотов в минуту в одном направлении. Бывают турбокомпрессоры и иных конструкций, например, приводящимися в действие не силой выхлопных газов, а путем механической связи с коленвалом двигателя. Но, такие решения встречаются редко, и их можно считать скорее экзотическими.

Видео: как работает турбина.

На какие двигатели устанавливают турбокомпрессоры

Сегодня турбокомпрессоры чаще можно встретить на дизельных двигателях, но, на самом деле, вполне возможно устанавливать их на любой автомобильный двигатель внутреннего сгорания, причем, не зависимо от его рабочего объема, количества цилиндров, а также от того, двухтактный этот двигатель или четырехтактный.

Обслуживание турбокомпрессора

По технологии производства турбокомпрессоры довольно сложны, но по конструкции эти простые устройства, и практически не требуют какого – либо особого обслуживания.

Турбокомпрессоры вполне надежны, если остальные системы двигателя, а в первую очередь система смазки, исправны. Как правило, поломки турбокомпрессоров случаются именно из-за недостаточного количества поступающей смазки.

Ремонт любого турбокомпрессора требует опыта, знаний и соответствующего оборудования. Такой ремонт должны выполнять специалисты.

(Никто ещё не поставил оценку. Будьте первым!) Загрузка...Устройство турбокомпрессора - как работает наддув?

Вопрос мощности автомобильного мотора, наверное, всегда будет волновать владельцев различных транспортных средств. Многие из них, стремясь увеличить данный показатель, нередко прибегают к усовершенствованию силового агрегата машины, или же к установке дополнительных механизмов. При решении этой задачи, важно понимать от чего зависит мощность, развиваемая ДВС и, в первую очередь, свое внимание стоит обратить на два основных параметра: количество воздуха и количество топлива, которые поступают в двигатель. Увеличив объем этих составляющих, Вы сможете увеличить и мощностные характеристики мотора.

Если же повысить только количество топлива, а поступление воздуха оставить на том же уровне, то добиться желаемого результата вряд ли получится. Важным моментом реализации задуманного, является увеличение объема подающегося воздуха, который необходим для сгорания топливной жидкости. Система его принудительной подачи может работать на энергии отработанных газов или же с применением механического привода. Что касается первого варианта, то здесь нельзя обойтись без специального устройства, работа которого и будет основываться на использовании указанного вида энергии. Таким устройством является турбокомпрессор, который еще сравнительно недавно считали преимуществом «крутых» спорткаров.

На сегодняшний день, данным изобретением уже никого не удивишь, тем более, что встречается оно довольно часто. Многие автолюбители уже успели на собственном опыте проверить повышенную и, вместе с тем, экономичную мощность современных автомобилей, а сами турбокомпрессоры доказали высокий уровень практичности и эффективности. Ввиду вышесказанного, вполне логичным будет более детально рассмотреть устройство работы названного механизма, его возможные неисправности и особенности влияния на работу двигателя.

На сегодняшний день, данным изобретением уже никого не удивишь, тем более, что встречается оно довольно часто. Многие автолюбители уже успели на собственном опыте проверить повышенную и, вместе с тем, экономичную мощность современных автомобилей, а сами турбокомпрессоры доказали высокий уровень практичности и эффективности. Ввиду вышесказанного, вполне логичным будет более детально рассмотреть устройство работы названного механизма, его возможные неисправности и особенности влияния на работу двигателя.

Что входит в устройство турбокомпрессора?

Иногда, турбокомпрессор называют еще «турбонагнетателем», «газотурбинным нагнетателем» или просто – «турбиной». Однако, несмотря на то, какое название используется, все равно суть остается неизменной – это конструктивный элемент турбонадува, обеспечивающий повышение давления воздуха в системе впуска.

При турбонадуве, потоки воздуха попадают в цилиндры мотора под определенным давлением, появляющимся в следствии использования энергии отработанных газов. В современном автомире, турбонадув считается самой эффективной системой, способной повысить мощность силового агрегата, без увеличения объема цилиндров и частоты вращения коленвала. Кроме того, дополнительным преимуществом его использования, помимо повышения мощностных характеристик, есть обеспечение существенной топливной экономичности в перерасчете на единицу мощности, а также, снижение показателей токсичности отработанных газов, как результат более полного сгорания топливной смеси.

В конструкции турбокомпрессора объединены два колеса, располагающиеся на валу ротора – компрессорное и турбинное, каждое из которых, помещено в отдельный корпус. В таком же отдельном корпусе располагается и вал с подшипниками.

В конструкции турбокомпрессора объединены два колеса, располагающиеся на валу ротора – компрессорное и турбинное, каждое из которых, помещено в отдельный корпус. В таком же отдельном корпусе располагается и вал с подшипниками.

В задачу турбинного колеса входит восприятие энергии отработанных газов. Его работа выполняется в корпусе специальной формы, который, также как и само колесо, изготовленный из жаростойких материалов (различных сплавов или керамики).

Компрессорное колесо занимается всасыванием воздуха, его сжиманием и нагнетанием в цилиндры мотора. Как и предыдущая составляющая часть турбокомпрессора, указанное колесо имеет собственный корпус.

Обе детали (и турбинное, и компрессорное колеса) жестко закреплены на валу ротора, который, в свою очередь, вращается в подшипниках скольжения. Сами подшипники относятся к плавающему типу, тоесть имеют зазор, при чем, как со стороны вала, так и со стороны корпуса. Что бы избежать сильного трения, детали смазываются моторным маслом, подающимся с системы смазки двигателя через каналы корпуса подшипников. Для герметизации масла, на вал устанавливаются уплотнительные кольца.

Кроме турбинного и компрессорного колес, в конструкции турбокомпрессора присутствуют и другие важные детали: крыльчатка турбины, перепускной клапан (называемый еще «регулятором давления»); корпус (улитка) турбины; аналогичный корпус компрессора; масляные каналы; вал ротора; компрессор; подшипник скольжения; пневмопривод перепускного клапана. Рассмотрим каждую из перечисленных составляющих более детально.

Кроме турбинного и компрессорного колес, в конструкции турбокомпрессора присутствуют и другие важные детали: крыльчатка турбины, перепускной клапан (называемый еще «регулятором давления»); корпус (улитка) турбины; аналогичный корпус компрессора; масляные каналы; вал ротора; компрессор; подшипник скольжения; пневмопривод перепускного клапана. Рассмотрим каждую из перечисленных составляющих более детально.

Крыльчатка турбины. Элемент корпуса турбины, который соединяется со штифтом, вращающим его. Данная конструктивная деталь обладает слоем качественного покрытия, состоящего из никелевого сплава, который отличается стойкостью к высоким температурам.

Перепускной клапан (регулятор давления). Управляется пневматическим приводом и при наличии определенного давления надува, направляет часть отработанных газов вокруг турбины, что значительно ограничивает давление надува двигателя внутреннего сгорания. Необходимость ограничения давления надува обусловлена потребностью защиты двигателя от перегрузки и последующего перегревания.

Корпус турбины. В качестве материала изготовления, используют различные сорта сфероидизированного чугуна, который обеспечивает изделию теплоустойчивость и защиту от разрушения. Профиль корпуса обработан до полного совпадения с лопастями крыльчатки, а его впускной фланец выступает в роли несущей установочной базы для турбины. К данной детали предъявляется ряд требований. Она должна обладать стойкостью к ударам, окислению, высоким температурам, а также, легкостью в плане механической обработки.

Корпус турбины. В качестве материала изготовления, используют различные сорта сфероидизированного чугуна, который обеспечивает изделию теплоустойчивость и защиту от разрушения. Профиль корпуса обработан до полного совпадения с лопастями крыльчатки, а его впускной фланец выступает в роли несущей установочной базы для турбины. К данной детали предъявляется ряд требований. Она должна обладать стойкостью к ударам, окислению, высоким температурам, а также, легкостью в плане механической обработки.

Корпус (улитка) компрессора. Зачастую, изготавливается из алюминия и его сплавов, однако, для разных видов компрессоров, применяют разные, можно сказать уникальные сплавы, отвечающие всем температурным условиям работы и техническим характеристикам того или иного турбокомпрессора. В процессе изготовления корпуса может использоваться как вакуумное, так и «песочное» литье, а финальный этап обработки предусматривает точное соблюдение качества и размеров поверхностей, с целью обеспечения нормальной рабочей активности турбины.

Ротор турбокомпрессора представлен в виде вала, выполненного как одно целое с колесом турбины, на другой стороне которого расположено колесо компрессора.

Компрессор размещается на валу ротора, где фиксируется при помощи гайки. Биение поверхности должно быть очень маленьким (порядка пары микрон), а дисбаланс всего ротора, не должен превышать 0,01 – 0,02 г-см., в противном случае это приведет к ускоренному износу самого ротора и подшипников.

Компрессор размещается на валу ротора, где фиксируется при помощи гайки. Биение поверхности должно быть очень маленьким (порядка пары микрон), а дисбаланс всего ротора, не должен превышать 0,01 – 0,02 г-см., в противном случае это приведет к ускоренному износу самого ротора и подшипников.

Подшипник скольжения. Деталь турбокомпрессора, изготовленная из бронзовых или медных сплавов, обладающих необходимой термостойкостью и износостойкостью. С особой точностью, изготавливаются упорные и стопорные кольца, а также масляные проточки. Сверхточная калибровка обеспечивает равномерность нагрузки на подшипник.

Пневмопривод перепускного клапана, создан для управления перепускным клапаном, отвечающим за ограничение давления наддува и защиту мотора от перегрева. С целью более качественного охлаждения турбонагнетателей, в отдельных бензиновых двигателях используют дополнительное жидкостное охлаждение. В таких случаях, что бы охладить сжимаемый воздух, используют интеркулер – радиатор воздушного или жидкостного типа. Благодаря охлаждению, возрастает плотность и, соответственно, давление воздуха.

Неисправности турбокомпрессора и как их распознать

Турбокомпрессор является единственным навесным агрегатом мотора, который тесно взаимодействует практически со всеми системами автомобильного двигателя: системой смазки и охлаждения, впуска и выпуска отработанных газов, топливоподачи и вентиляции картера, а на новых транспортных средствах еще и с системой управления работой силового агрегата. Учитывая данный факт, неудивительно, что даже самые незначительные сбои в работе смежных систем, губительно сказываются на работоспособности турбокомпрессора, сокращая его ресурс и способствуя более быстрому рабочему отказу. С этой точки зрения, турбина выступает неким индикатором «здоровья» двигателя и если она выходит из строя, значит с мотором точно не все в порядке. Самыми распространенными возможными причинами отказа турбокомпрессора есть:

Попадание в механизм посторонних предметов, а учитывая скорость вращение ротора, это вполне может привести к повреждению крыльчаток (если не сразу, то немного позже).

Дефицит смазочных материалов. При высоких динамических нагрузках масляная пленка разрушается, что приводит к губительному «сухому» трению, соответственно, о продолжительности службы деталей и избежании их перегрева не может быть и речи. Причиной дефицита масла, может стать появление любой неисправности в системе смазки двигателя, например, засорение масляного фильтра, износ масляного насоса или поломка редукционного клапана. Нередко, масляное голодание турбины является результатом снижения пропускной способности подающей трубки, которое вызвано механическим повреждением или засорением коксовыми отложениями.

Загрязнение масла. В качестве загрязняющих веществ, обычно, выступают продукты естественного износа элементов мотора, коксование масла или любая другая грязь, попавшая в систему в результате небрежных действий низкоквалифицированных мотористов. Наличие в масле абразивных частиц, вызывает увеличение зазоров, резкое снижение прочности масляной пленки и, в конечном счете, ее полное разрушение. В отдельных случаях, попавшие с маслом частицы грязи, могут и вовсе перекрыть сечение маленьких каналов подачи.

Загрязнение масла. В качестве загрязняющих веществ, обычно, выступают продукты естественного износа элементов мотора, коксование масла или любая другая грязь, попавшая в систему в результате небрежных действий низкоквалифицированных мотористов. Наличие в масле абразивных частиц, вызывает увеличение зазоров, резкое снижение прочности масляной пленки и, в конечном счете, ее полное разрушение. В отдельных случаях, попавшие с маслом частицы грязи, могут и вовсе перекрыть сечение маленьких каналов подачи.

Превышение допустимого значения частоты вращения ротора, которое вызывает перегрев всех деталей и механизмов.

Возможными показателями неисправностей в работе турбокомпрессора есть:

- резкое снижение мощности силового агрегата;

- увеличение потребления масла;

- изменение звука работающего двигателя и турбокомпрессора (часто он имеет нехарактерное аэродинамическое или механическое звучание).

Все эти факторы (или каждый из них в отдельности) могут указывать на необходимость проведения полной диагностики устройства и устранения появившихся неполадок (если таковы будут обнаружены). Более того, детальному осмотру подлежит не только турбонагнетатель, но еще и сам двигатель, вместе со всеми навесными агрегатами, ведь стабильно работающий мотор, будет способствовать аналогичной работе всех соседних систем.

Обследование турбокомпрессора на предмет поломок, вполне можно провести в гаражных условиях, однако, это не всегда дает исчерпывающую информацию о характере неисправности. Поэтому, если есть возможность обратится к специалистам сервиса, то не стоит ею пренебрегать. Но представим себе, что такой возможности (в силу ряда причин) просто нет, что же можно сделать самостоятельно? Для начала стоит осмотреть лопасти турбины. На них не должно быть никаких повреждений: забоин, зазубрин, вмятин или прогибов. «Здоровые» детали имеют правильную форму и небольшой зазор, повторяя проточную часть корпуса компрессора.

Обследование турбокомпрессора на предмет поломок, вполне можно провести в гаражных условиях, однако, это не всегда дает исчерпывающую информацию о характере неисправности. Поэтому, если есть возможность обратится к специалистам сервиса, то не стоит ею пренебрегать. Но представим себе, что такой возможности (в силу ряда причин) просто нет, что же можно сделать самостоятельно? Для начала стоит осмотреть лопасти турбины. На них не должно быть никаких повреждений: забоин, зазубрин, вмятин или прогибов. «Здоровые» детали имеют правильную форму и небольшой зазор, повторяя проточную часть корпуса компрессора.

Следующий на очереди – патрубок. В норме он должен быть сухим, с возможными незначительными следами масла. На многих моторах, вход в турбокомпрессор оборудован системой суфлирования двигателя и если в патрубке и на входе наблюдается обильное количество масла, а двигатель, в этом плане, отличается особой прожорливостью, необходимо установить точную причину возникшего расхода – будет это следствием неисправности турбокомпрессора или проблема все-таки в износе двигателя. Если и то и другое, то стоит разобраться с чего конкретно нужно начинать ремонтные работы.

Теперь переходим к диагностике вала ротора. Для определения в нем наличия неисправности, сначала подвигайте вал в осевом направлении, а затем в радиальном. В первом случае, люфт на руку либо совсем не должен чувствоваться, либо может быть незначительным до 0,05 мм. В случае, когда присутствует большой осевой люфт – это указывает на необходимость ремонтных действий или замены.

При движении в радиальном направлении, люфт на руку, наоборот, хорошо ощутим до 1,00 мм. Однако, если вал ротора вывести в крайнее радиальное направление и провернуть, то его лопатки не должны цеплять корпус компрессора. При наличии соприкосновения или люфта выше указанной нормы, также, как и в предыдущем варианте, турбокомпрессор придется менять или ремонтировать.

При движении в радиальном направлении, люфт на руку, наоборот, хорошо ощутим до 1,00 мм. Однако, если вал ротора вывести в крайнее радиальное направление и провернуть, то его лопатки не должны цеплять корпус компрессора. При наличии соприкосновения или люфта выше указанной нормы, также, как и в предыдущем варианте, турбокомпрессор придется менять или ремонтировать.

Если проведение диагностической процедуры не показало видимых причин падения мощности силового агрегата, необходимо уделить особое внимание вопросу герметичности входного и выходного трактов. Не стоит забывать, что выпускаемые сегодня транспортные средства, оборудованные сложной системой регулировки подачи топливной жидкости, могут похвастаться не менее сложной регулировкой степени наддува. Выход из строя любого элемента этой системы, часто вызывает падение силы тяги или повышенный расход топлива. Кроме того, снижение мощности мотора, также может свидетельствовать о неправильной регулировке топливной аппаратуры дизельного двигателя или топливной автоматики бензиновых систем.

Для более основательной оценки состояния турбокомпрессора, лучше всего доверить дело специально обученным людям, тоесть специалистам станции технического обслуживания.

Основная роль турбокомпрессора

Основной задачей, которую должен выполнять любой турбокомпрессор, является нагнетание воздуха с увеличенной плотностью в двигатель, результатом чего будет сжигание большего количества топлива. Чем больше топлива сгорит, тем больше энергии получится, а значит и крутящий момент существенно увеличится. Если максимально возможное давление к подаче двигателя, не оборудованного турбиной, будет ровно 1 бару, то наличие устройства турбины в моторе, позволит подавать куда большее давление.

Повышение давления во впускной системе с помощью турбокомпрессора, происходит благодаря использованию энергии отработанных газов. В результате работы данного устройства масса воздуха в камерах сгорания мотора значительно увеличивается. В сравнении с механическим нагнетателем, устройство турбины намного эффективнее, так как для привода не используется мощность мотора. В целом, турбокомпрессорный двигатель имеет следующие преимущества:

Повышение давления во впускной системе с помощью турбокомпрессора, происходит благодаря использованию энергии отработанных газов. В результате работы данного устройства масса воздуха в камерах сгорания мотора значительно увеличивается. В сравнении с механическим нагнетателем, устройство турбины намного эффективнее, так как для привода не используется мощность мотора. В целом, турбокомпрессорный двигатель имеет следующие преимущества:

По сравнению с аналогичным атмосферным мотором обладает меньшими габаритами. Зачастую, лучше адаптирован к специфическим условиям использования. К примеру, водитель тяжелой грузовой машины, при движении по горной дороге, сможет намного реже переключать передачи, а сам процесс вождения станет более мягким.

Двигатель, оборудованный турбонагнетателем, практически не чувствителен к существенной перемене высоты, в то время как атмосферный агрегат, в таких условиях, теряет мощность. Силовой агрегат, с установленной турбиной, обеспечивает более качественное сгорание топливной жидкости, в результате чего снижается потребление топлива.

Поскольку, благодаря использованию турбокомпрессора улучшается качество сгорания топлива, то оно, также, уменьшает токсичность отработанных газов.

И наконец, оснащенный турбокомпрессором мотор, работает более стабильно, нежели аналогичный атмосферный двигатель, а благодаря меньшим габаритам, он производит меньше шума. Другими словами, он играет роль своеобразного глушителя системы выпуска.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Турбонаддув: устройство турбокомпрессора

Постоянная гонка инженеров за увеличением мощности ДВС привела к появлению турбокомпрессоров. Данное решение оказалось самым эффективным как на бензиновых, так и на дизельных моторах.

Становится вполне очевидным, что итоговая мощность ДВС пропорциональна количеству топливовоздушной рабочей смеси, которая попадает в цилиндры двигателя. Закономерно, что двигатель с большим объемом способен пропускать больше воздуха и тем самым выдавать больше мощности сравнительно с двигателем меньшего объема. Если перед нами стоит задача добиться от малообъемного ДВС такой же мощности, которую демонстрируют моторы большего объема, тогда необходимо принудительно уместить как можно больше воздуха в цилиндрах такого двигателя.

Небольшой прирост или солидное увеличение мощности

Существует несколько способов форсирования силовой установки без турбонаддува. Можно произвести ряд доработок конструкции головки блока цилиндров, обеспечить установку спортивных распредвалов, поставить фильтр нулевого сопротивления, улучшить продувку и тем самым обеспечить подачу большего количество воздуха в цилиндры при езде в режиме максимально высоких оборотов.

Вполне можно и вовсе не стремится менять количество поступающего в мотор воздуха, а вместо этого увеличить степень сжатия и перейти на использование горючего с более высоким октановым числом. Доступно даже расточить цилиндры и нарастить их объем. Это также позволит увеличить КПД Вашего мотора.

Все указанные способы уместны и работают, но только тогда, когда мощность планируется увеличить всего на 15-20%.

Если речь заходит о кардинальных изменениях и значительном увеличении мощности мотора, тогда без компрессора уже не обойтись. Наиболее эффективным методом будет установка турбокомпрессора. Более того, установка турбонаддува способна увеличить мощность любого специально подготовленного для таких возросших нагрузок мотора.

В предыдущих статьях мы поверхностно перечислили основные элементы системы турбонаддува. Теперь давайте подробнее рассмотрим те главные этапы и процессы, когда сначала воздух проходит в системе с установленным турбокомпрессором, а затем отработавшие газы приводят в действие компрессор. Для примера возьмем турбокомпрессор дизельного ДВС.

- В самом начале пути воздух пропускается через воздушный фильтр и оказывается на входе в турбокомпрессор;

- Внутри турбонагнетателя попавший туда воздух проходит процесс сжатия. При этом возрастает количество необходимого для эффективного сгорания топливно-воздушной смеси кислорода на единицу объема воздуха. В этот самый момент сжатия проявляется нежелательный в данном случае эффект нагрева воздуха от сжатия и снижение его плотности;

- Для охлаждения после сжатия в турбокомпрессоре воздух попадает в интеркулер. В интеркулере температура воздуха практически полностью возвращается на начальный уровень. Благодаря охлаждению достигается как увеличение плотности воздуха, так и снижается вероятность появления детонации от использования последующей топливовоздушной смеси;

- За интеркулером охлажденный воздух минует дроссельную заслонку и оказывается во впускном коллекторе. Последним этапом становится такт впуска, когда рабочая смесь окажется в цилиндрах двигателя;

- Объем цилиндра представляет собой неизменную постоянную величину, которая зависит от его диаметра и хода поршня. Благодаря турбокомпрессору этот объем активно заполняется сжатым и охлажденным воздухом. Это означает, что количество кислорода в цилиндре сильно возрастает по сравнению с атмосферными моторами. Не трудно догадаться, что чем большее количество кислорода поступило, тем больше горючего можно сжечь за рабочий такт. Сгорание большего количества горючего в результате приводит к заметному увеличению итоговой мощности мотора;

- После эффективного сгорания топливовоздушной смеси в цилиндрах двигателя наступает такт выпуска. На этом такте отработавшие газы уходят в выпускной коллектор через выпускные клапаны. Весь этот поток разогретого (от 500С до 1100С зависимо от типа двигателя) газа проникает в турбину и начинает воздействовать на турбинное колесо. Колесо под давлением выхлопных газов передает энергию на вал турбины, а на другом конце вала находится компрессор.

Так и происходит процесс сжатия свежей порции воздуха для следующего рабочего такта. Одновременно происходит падение давления отработавших газов, а также снижается температура выхлопа. Это получается по причине того, что часть энергии газов уходит на обеспечение работы турбокомпрессора на другой стороне вала турбины;

Дополнительные элементы системы турбонаддува

Если говорить о конкретных модификациях мотора, а также о компоновке различных элементов в подкапотном пространстве, турбокомпрессор может иметь ряд дополнительных элементов. Мы уже упоминали такие детали системы, как Wastegate и Blow-Off. Давайте рассмотрим их более подробно.

Клапан Blow-off

Блоу-офф представляет собой перепускной клапан. Данное устройство устанавливается в воздушной системе. Местом расположения становится участок между выходом из компрессора и дроссельной заслонкой. Главной задачей блоу-офф клапана становится предотвращение выхода компрессора на характерный режим работы surge.

Под таким режимом стоит понимать момент резкого закрытия дросселя. Если описать происходящее простыми словами, то скорость воздушного потока и сам расход воздуха в системе резко понижаются, но турбина еще определенное время продолжает вращение по инерции. Инерционно турбина вращается с той скоростью, которая уже больше не соответствует новым потребностям мотора и упавшему таким образом расходу воздуха.

Последствия после циклических скачков давления воздуха за компрессором могут быть плачевны. Явным признаком скачков является характерный звук воздуха, который прорывается через компрессор. С течением времени из строя выходят опорные подшипники турбины, так как они испытывают сильные нагрузки в момент указанных скачков давления при сбросе газа и последующей работе турбины в этом переходном режиме.

Блоуофф реагирует на разницу давлений в коллекторе и срабатывает благодаря установленной внутри пружине. Это позволяет выявить момент резкого перекрытия дросселя. Если дроссель резко закрылся, тогда блоу-офф осуществляет стравливание в атмосферу внезапно появившегося в воздушном тракте избытка давления. Это позволяет существенно обезопасить турбокомпрессор и уберечь его от избытка нагрузок и последующего разрушения.

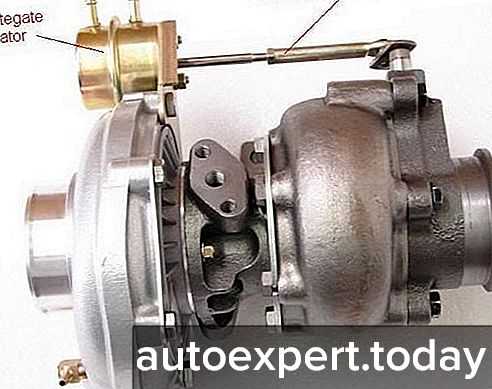

Клапан Wastegate

Данное решение представляет собой механический клапан. Вестгейт установливают на турбинной части или же на самом выпускном коллекторе. Задачей устройства является обеспечение контроля за тем давлением, которое создает турбокомпрессор.

Стоит отметить, что некоторые дизельные силовые агрегаты используют в своей конструкции турбины без вейстгейта. Для моторов, которые работают на бензине, в большинстве случаев наличие такого клапана является обязательным условием.

Главной задачей вейстгейта становится обеспечение возможности беспрепятственного выхода для выхлопных газов из системы в обход турбины. Запуск части отработавших газов в обход позволяет осуществлять контроль за необходимым количеством энергии этих газов. Взаимосвязь очевидна, ведь именно выхлоп вращает через вал колесо компрессора. Данный способ позволяет эффективно управлять давлением наддува, которое создается в компрессоре. Наиболее частым решением становится контроль вейстгейта за давлением наддува, который осуществляется при помощи противодавления встроенной пружины. Такая конструкция позволяет контролировать обходной поток выхлопных газов.

- Вейстгейт может быть как встроенным, так и внешним. Встроенный вейстгейт конструктивно имеет заслонку, которая встроена в турбинный хаузинг. Хаузинг в народе попросту называют «улитка» турбины. Дополнительно wastegate имеет пневматический актуатор и тяги от данного актуатора к дроссельной заслонке.

- Гейт внешнего типа представляет собой клапан, который установлен на выпускной коллектор перед турбиной. Необходимо заметить, что внешний гейт имеет одно неоспоримое преимущество сравнительно со встроенным. Дело в том, что сбрасываемый им обходной поток можно возвращать обратно в выхлопную систему достаточно далеко от выхода из турбины, а на спортивных авто и вовсе осуществить прямой сброс в атмосферу. Это позволяет заметно улучшить прохождение отработавших газов через турбину благодаря тому, что наблюдается отсутствие разнонаправленных потоков. Все это очень важно применительно к ограниченному компактному объему «улитки».

Выбираем турбину для мотора

Правильный подбор турбокомпрессора является главным моментом в процессе постройки качественного турбомотора. Подбирать турбину следует на основе многих данных.

Первым и основным фактором при выборе является та мощность, которую Вы хотите получить в итоге от мотора. Очень важно подходить к этому показателю разумно и реально взвешивать возможности ДВС применительно к той или иной степени наддува.

Мы знаем, что мощность силовой установки напрямую зависит от количества топливно-воздушной смеси, которая попадет в цилиндры за единицу времени. Нужно в самом начале определить желаемый показатель мощности. Только затем можно осуществлять выбор турбины, которая будет способна обеспечить достаточный поток воздуха для получения итогового показателя запланированной отдачи от построенной силовой установки.

Вторым по значимости показателем при выборе турбины становится скорость ее выхода на эффективный наддув. Более того, этот выход на наддув сопоставляется с минимальными оборотами двигателя, на которых и будет происходить нагнетание. Чем меньше турбина или меньше сам горячий хаузинг (улитка), тем больше шансов на улучшение этих показателей. Учтите, что максимальная мощность при этом однозначно будет ниже по сравнению с турбиной большего размера.

На деле все может оказаться не так плохо, ведь меньшая турбина обеспечивает больший рабочий диапазон в процессе работы двигателя. Такая турбина способна быстрее выходить на наддув при открытии дроссельной заслонки, а итоговый результат в конечном итоге может оказаться даже намного более положительным. Использование же большей турбины с большой максимальной мощностью позволит обеспечить преимущество только в достаточно узком диапазоне работы мотора на высоких оборотах.

Особенности эксплуатации турбокомпрессора

Наиболее частой причиной выхода из строя современных турбокомпрессоров является то, что масло забивает центральный картридж турбины. Закоксовка маслом происходит после быстрой остановки турбомотора после серьезных и продолжительных нагрузок. Дело в том, что усиленный теплообмен между турбиной и разогретым выпускным коллектором сопровождается отсутствием потока свежего масла и поступлений охлажденного наружного воздуха в компрессор. Возникает общий перегрев картриджа и происходит закоксовка оставшегося в турбине масла.

Свести такой негативный эффект к минимуму позволяет решение водяного охлаждения турбины. Магистрали с охлаждающей жидкостью создают теплопоглощающий эффект и снижают уровень температуры в центральном картридже. Это происходит даже после полной остановки двигателя и при отсутствии принудительной циркуляции ОЖ. С учетом этого рекомендуется обеспечить минимум неравномерностей по вертикальной линии подачи ОЖ, а также осуществить разворот центрального картриджа вокруг оси турбины (это можно сделать под углом около 25 градусов).

Дополнительно в ряде случаев потребуется установка «турботаймера». Под этим решением понимается устройство, которое не позволяет двигателю сразу остановиться после того, когда водитель выключил зажигание. Устройство позволяет вынуть ключ, выйти из автомашины, поставить автомобиль под охрану сигнализации, а затем само заглушит мотор спустя заданное количество времени. Для повседневной эксплуатации турботаймер очень удобен, прост и практичен в использовании.

Виды турбин: втулочные и шарикоподшипниковые турбины

Турбины втулочного типа были сильно распространены достаточно долгое время. Они имели ряд конструктивных недостатков, которые не позволяли в полной мере наслаждаться преимуществами турбомотора. Появление более эффективных шарикоподшипниковых турбин нового поколения постепенно вытесняет втулочные решения. Для примера можно упомянуть шарикоподшипниковые турбины Garrett, которые являются венцом инженерной мысли и используются на многих гоночных двигателях.

На сегодняшний день шарикоподшипниковые турбины являются оптимальным решением, так как требуют значительно меньшего количества масла сравнительно с втулочными аналогами. Учтите, что установка масляного рестриктора на входе в турбокомпрессор является очень желательной, особенно если давление масла в системе находится на отметке выше 4 атм. Осуществлять слив масла необходимо путем специального подвода в поддон, причем с учетом того, что слив должен быть выше уровня масла.

Всегда помните, что слив масла из турбины происходит самостоятельно и под действием силы гравитации. Знание этого диктует необходимость ориентирования центрального картриджа турбины так, чтобы слив масла был направлен вниз.

Тот показатель, который определяет реакцию турбины на нажатие педали газа, демонстрирует сильную зависимость от самой конструкции центрального картриджа турбины. Шарикоподшипниковые решения от Garrett способны на 15% быстрее выйти на наддув сравнительно с втулочными аналогами. Шарикоподшипниковые турбины снижают эффект турбо-ямы и делают использование турбомотора максимально похожим на езду с таким атмосферным двигателем, который имеет большой рабочий объем.

Шарикоподшипниковые турбины имеют еще один положительный момент. Такие турбины требуют заметно меньшего потока масла, которое проходит через картридж и осуществляет смазку подшипников. Решение ощутимо снижает вероятность возникновения утечки масла через сальники. Шарикоподшипниковые турбины не являются излишне требовательными к качеству масла, а также менее подвержены закоксовке после плановой или внезапной остановки двигателя.

Подведем итоги

Использование современных турбин от ведущих производителей позволяет говорить о получении двигателей с выдающимися динамическими показателями. Эффект турбоямы, а также жесткие требования к особенностям эксплуатации турбомоторов за последнее время заметно снизились, возросла надежность массовых систем турбонаддува. Активное использование электронных блоков управления позволило поднять турбокомпрессоры на абсолютно новый качественный уровень.

Такие характеристики позволяют данному решению уверенно опережать большеобъемные атмосферники практически всем. Сегодня автомобиль с турбонаддувом для многих автовладельцев является мощным, надежным, динамичным и практически идеальным выбором как для повседневной, так и для спортивной езды!

Для того, чтобы окончательно убедиться во всесильности турбокомпрессора, просто посмотрите следующий увлекательный видеоролик. Нам же на этой позитивной ноте пора заканчивать и остается только пожелать читателям стабильного наддува и полного отсутствия турбоям!

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453