402 двигатель момент затяжки головки блока цилиндров

Двигатели мод. ЗМЗ – 4025, ЗМЗ – 4026 и моменты затяжки резьбовых соединений :: АвтоМотоГараж

Двигатели мод. ЗМЗ – 4025 и ЗМЗ – 4026

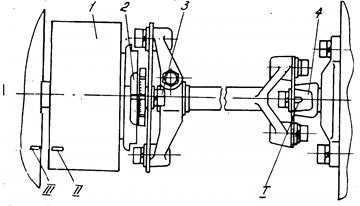

Вид с левой стороны: 1 — стартер; 2 — тяговое реле; 3 — маслопровод; 4 — топливный насос; 5 — кронштейн опоры двигателя; 6 — датчик аварийного давления масла; 7 — масляный фильтр; 8 — шкив коленчатого вала; 9 — шкив водяного насоса; 10 — патрубок водяного насоса; 11 — корпус термостата; 12 — датчик указателя температуры охлаждающей жидкости; 13 — фильтр тонкой очистки топлива; 14 — датчик указателя давления масла; 15 — свеча зажигания; 16 — датчик-распределитель зажигания; 17 — крышка толкателей; 18 — привод распределителя зажигания и масляного насоса; 19 — указатель уровня масла (щуп).

Вид с правой стороны: 1 — кронштейн опоры двигателя; 2 — выпускной коллектор; 3 — масляный картер; 4 — кран слива охлаждающей жидкости; 5 — головка блока цилиндра; 6 — впускная труба; 7 — карбюратор; 8 — пробка маслоналивной горловины; 9 — крышка коромысел; 10 — генератор.

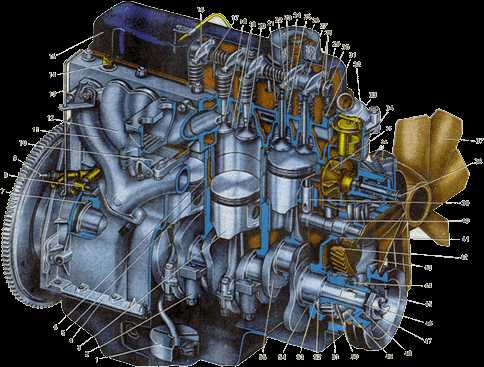

Поперечный разрез двигателей: 1 — масляный насос; 2 — масляный картер; 3 — пробка слива масла; 4 — крышка коренного подшипника; 5 — крышка шатуна; 6 — коленчатый вал; 7 — шатун; 8 — поршень; 9 — гильза цилиндра; 10 — выпускной коллектор; 11 — впускная труба; 12 — направляющая втулка клапана; 13 — клапан; 14 — маслоотделитель системы вентиляции картера; 15 — крышка коромысел; 16 — коромысло клапана; 17 — ось коромысел; 18 — штанга толкателя; 19 — распределитель зажигания; 20 — привод распределителя; 21 — толкатель; 22 — распределительный вал; 23 — стартер.

Моменты затяжки резьбовых соединений используемых при сборке или ремонте двигателей ЗМЗ 402 и его модификаций:

| Компонент | Момент затяжки Н.м (кг.м) |

| Болт крепления крышки распределительных шестерен | 11-16 (1,1-1,6) |

| Гайка крепления крышки распределительных шестерен | 12-18 (1,2-1,8) |

| Гайка крепления крышки коробки толкателей | 12-18 (1,2-1,8) |

| Гайка крепления головки блока цилиндров | 85-90 (8,5-9,0) |

| Болт крепления задней крышки головки блока цилиндров | 11-16 (1,1-1,6) |

| Гайка болта крепления крышки шатуна | 68-75 (6,8-7,5) |

| Гайка крепления маховика | 78-83 (7,8-8,3) |

| Болт крепления шкива коленчатого вала | 11-16 (1,1-1,6) |

| Стяжной болт коленчатого вала (храповик) | 170-220 (17-22) |

| Болт крепления упорного фланца распределительного вала | 11-16 (1,1-1,6) |

| Болт крепления зубчатого колеса распределительного вала | 55-60 (5,5-6,0) |

| Гайка крепления стойки оси коромысел | 35-40 (3,5-4,0) |

| Болт крепления крышки коромысел | 4,5-8,0 (0,45-0,8) |

| Гайка крепления выпускного коллектора к впускной трубе | 44-56 (4,4-5,6) |

| Гайка крепления впускной трубы и выпускного коллектора к головке блока | 40-56 (4,0-5,6) |

| Гайка крепления масляного картера | 12-15 (1,2-1,5) |

| Гайка крепления масляного насоса | 18-25 (1,8-2,5) |

| Болт крепления привода распределителя зажигания | 6,0-8,0 (0,6-0,8) |

| Гайка крепления крышки коренного подшипника | 100-110 (10-11) |

| Гайка крепления масляного фильтра | 12-18 (1,2-1,8) |

| Болт крепления топливного насоса | 12-18 (1,2-1,8) |

| Гайка крепления фильтра тонкой очистки топлива | 12-18 (1,2-1,8) |

| Гайка крепления водяного насоса | 18-25 (1,8-2,5) |

| Болт крепления шкива водяного насоса | 12-18 (1,2-1,8) |

| Болт крепления картера сцепления | 28-36 (2,8-3,6) |

| Гайка крепления картера сцепления | 40-56 (4,0-5,6) |

| Болт крепления нажимного диска сцепления | 20-25 (2,0-2,5) |

| Гайка крепления кронштейна генератора | 44-62 (4,4-6,2) |

| Гайка крепления генератора | 44-56 (4,4-5,6) |

| Свеча зажигания | 30-40 (3,0-4,0) |

| Болт крепления вентилятора | 14-18 (1,4-1,8) |

| Диаметр резьбы | Момент затяжки |

| М6 | 6-8 (0,6-0,8) |

| М8 | 14-18 (1,4-1,8) |

| М10 | 28-36 (2,8-3,6) |

| М12 | 50-62 (5,0-6,2) |

* для резьбовых соединений к которым не предъявляются жесткие требования. В некоторых изданиях ещё употребляется фраза: «Для остальных резьбовых соединений моменты затяжки следующий»

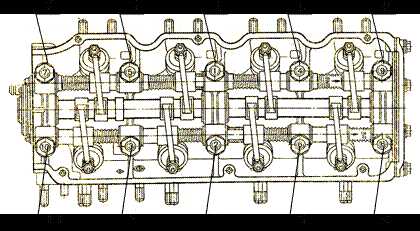

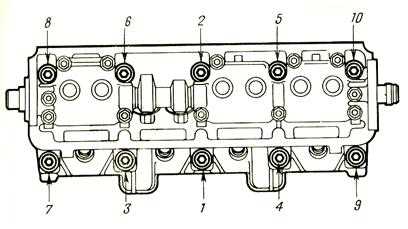

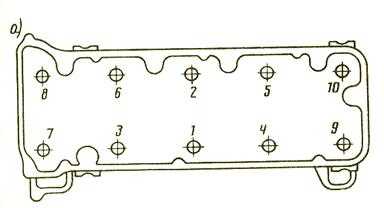

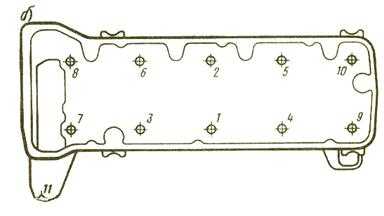

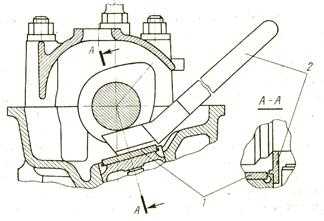

А) Порядок подтяжки гаек головки блока цилиндров ЗМЗ-402

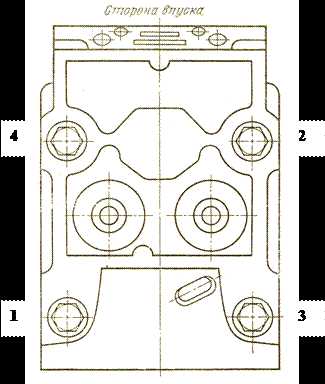

б) Последовательность затяжки болтов крепления головки цилиндров двигателя ЗМЗ-406

в) Порядок затяжки головки блока двигателя УЗАМ-331

г) Порядок затяжки головки блока двигателя ВАЗ-2108, 21081, 21083,

2110, 2111.

д) Порядок затяжки болтов крепления головки цилиндров ВАЗ 2110, 2111, 2112.

.

7 3 1 4 9

е) Порядок затягивания болтов крепления головки цилиндров двигателя ВАЗ-2105

ж) Порядок затягивания болтов крепления головки цилиндров двигателей ВАЗ-2101, 2103, 2106

з) Порядок затяжки болтов головки цилиндров

двигателя КамАЗ-740

Последовательность затяжки креплений головки блоков двигателей: а - двигатель ЯМЗ-236; б - двигатель ЯМЗ-238; в - двигатели ЗМЗ-66 и ЗМЗ-53; г - двигатели ЗИЛ-130, ЗИЛ-131 и Урал-375

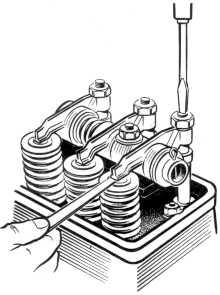

2 Проверить и отрегулировать тепловые зазоры в газораспределительном механизме

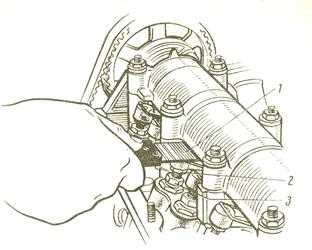

Правильность теплового зазора проверяют двумя щупами. Зазор считается установленным правильно, если щуп, равный по толщине нижнему пределу величины зазора, проходит свободно, а щуп, соответствующий верхнему пределу, не проходит.

Тепловые зазоры на двигателе ЗМЗ-402.1 (402) регулируют в следующей последовательности:

- установить поршень 1 цилиндра в верхнюю мертвую точку такта сжатия, для чего:

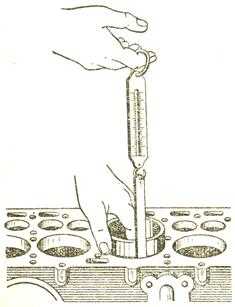

- вывернуть свечу зажигания 1 цилиндра;

- вставить пыж в свечное отверстие;

- повернуть рукояткой коленчатый вал до начала сжатия (при этом пыж вылетает);

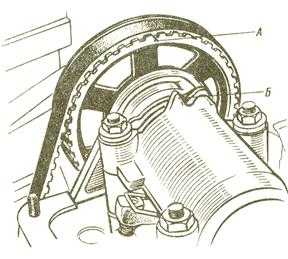

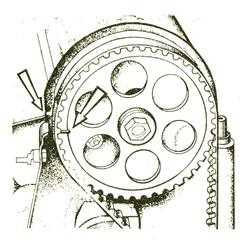

- совместить метки - метка В.М.Т. на шкиве коленчатого вала совпадает с выступом на крышке распределительных шестерен;

- замерить зазор между торцами стержней клапанов 1 цилиндра и носками коромысел щупом, если величина зазоров не будет соответствовать норме (см. табл. 13), отрегулировать их для чего:

- ослабить контргайку ключом, придерживая отверткой регулировочный винт;

- вставить щуп в зазор между стержнем клапана и носком коромысла;

- вращать регулировочный винт отверткой до получения необходимого зазора (см. табл. 13);

- завернуть контргайку ключом, удерживая регулировочный винт отверткой, при этом щуп находится в зазоре;

- вставить щуп;

-  повторить эту операцию для второго клапана 1 цилиндра;

повторить эту операцию для второго клапана 1 цилиндра;

Рисунок 9 – Регулировка тепловых зазоров двигателя ЗМЗ-402

- для регулировки зазоров в клапанах в остальных трех цилиндрах коленчатый вал повернуть на пол-оборота (180) и проделать такие же операции, как и при регулировке клапанов 1 цилиндра.

При этом регулировку зазоров вести последовательно, согласно порядку работы цилиндров 1-2-4-3.

После окончания регулировки зазоров в клапанах поставить крышку головки блока на место и закрепить ее винтами (болтами).

Таблица 14

| Марка двигателя | Впускной, мм | Выпускной, мм |

| Москвич-412 | 0,15 | 0,15 |

| ВАЗ-2101-2107 | 0,15 | 0,15 |

| ВАЗ-2108 | 0,2±0,05 | 0,35±0,05 |

| ЗМЗ-402 | 0,35-0,40 | 0,35-0,40 |

| ЗМЗ-53 | 0,25-0,30 | 0,25-0,30 |

| ЗИЛ-130 | 0,40-0,45 | 0,40-0,45 |

| ЯМЗ-236, 238 | 0,25-0,30 | 0,25-0,30 |

| КамАЗ-740 | 0,25-0,30 | 0,35-0,40 |

Примечание

1 У автомобиля ВАЗ-2101-07 зазор между кулачком распределительного вала и коромысел.

2 У автомобиля ГАЗ-31029 «Волга» у 1 и 8 клапанов зазор равен 0,30-0,35 мм.

Регулировка тепловых зазоров

Рисунок 10 – Положение установочных меток на корпусе подшипников и шкиве (звездочке) распределительного вала двигателя ВАЗ-2105

Рисунок 11 – Регулировка зазора между кулачками распределительного вала и рычагами двигателя ВАЗ-2101-07

Регулировка зазоров производится при снятой крышке клапанного механизма в следующей последовательности:

1. Вращая коленчатый вал пусковой рукояткой, совместить метку на звездочке распределительного вала Б (рис. 10) с меткой А на корпусе подшипников.

Ослабить контргайку 3 (см. рис. 11) и, вращая головку регулировочного болта 2, установить зазор, равный 0,15 мм, у впускного клапана III цилиндра и выпускного клапана IV цилиндра.

2. Провернув коленчатый вал на 180о, отрегулировать зазоры у впускного клапана IV цилиндра и выпускного клапана II цилиндра.

3. Провернув коленчатый вал на 180о, отрегулировать зазоры у впускного клапана II цилиндра и выпускного клапана I цилиндра.

4. Провернув коленчатый вал на 180о, отрегулировать зазоры у впускного клапана I цилиндра и выпускного клапана III цилиндра.

При регулировке зазоров следует пользоваться специальным щупом толщиной 0,15 мм и шириной 22 мм, который должен вытягиваться из зазора с усилием 2-3 кгс.

Рисунок 12 – Проверка совпадения установочных меток на шкиве распределительного вала и задней крышке ремня двигателя ВАЗ-2108

Рисунок 13 – Утапливание толкателей клапанов для замены регулировочной шайбы двигателя ВАЗ-2108: 1-оправка для утапливания толкателя; 2-толкатель

Рисунок 14 – Фиксирование толкателей клапанов в нижнем положении двигателя ВАЗ-2108: 1-регулировочная шайба; 2-фиксирующее приспособление

|

Рисунок 15 – Установка топливной аппаратуры по меткам

I – метка на заднем фланце полумуфты;

II – метка на муфте опережения впрыска;

III – метка на корпусе топливного насоса высокого давления;

1 – муфта автоматическая опережения впрыска;

2 – полумуфта ведомая; 3 – болт; 4 – фланец задней ведущей полумуфты.

Проверка и регулирование тепловых зазоров в газораспределительном механизме КамАЗ-740. Проверку выполняйте на холодном двигателе (не ранее чем через 30 мин после его остановки), при этом подачу топлива выключайте, а автомобиль затормозите.

Углы поворота коленчатого вала относительно начала впрыска топлива в 1-м цилиндре при регулировании тепловых зазоров приведены в таблице 14. Положения I, II, III, IV определяются поворотом коленчатого вала относительно начала впрыска топлива в 1-м цилиндре на угол, указанный в таблице 14. При каждом положении коленчатого вала регулируйте одновременно зазоры клапанов двух цилиндров в порядке их работы (1-5-4-2-6-3-7-8).

Регулируйте тепловые зазоры в следующем порядке:

снимите крышки головок цилиндров;

проверьте момент затяжки и при необходимости затяните гайки стоек коромысел и болты крепления головок цилиндров последовательности, указанной (рис. 8ж);

установите фиксатор маховика в нижнее положение;

снимите крышку люка в нижней части картера сцепления;

вставляя ломик в отверстия на маховике, проворачивайте коленчатый вал до тех пор, пока фиксатор не войдет в зацепление с маховиком;

проверьте положение меток I и II (рис. 15) на фланце ведущей полумуфты привода топливного насоса высокого давления и торце корпуса муфты опережения впрыска топлива. Если риски находятся внизу, выведите фиксатор из зацепления с маховиком;

Таблица 15

| Положение коленчатого вала | Угол поворота, град. | Цилиндры регулируемых клапанов |

| I II III IV | 1; 5 4; 2 6; 3 7; 8 |

установите фиксатор маховика в верхнее положение;

проверните коленчатый вал по ходу вращения (против часовой стрелки, если смотреть со стороны маховика) на угол 60о (поворот маховика на угловое расстояние между двумя соседними отверстиями соответствует повороту коленчатого вала на 30о), т.е. в положение I. При этом клапаны 1-го и 5-го цилиндров легко проворачиваются от руки;

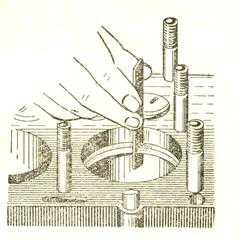

проверьте момент затяжки гаек крепления стоек коромысел регулируемых цилиндров и при необходимости затяните их;

проверьте щупом зазор между носиками коромысел и торцами стержней клапанов 1-го и 5-го цилиндров. Щуп толщиной 0,30 мм для впускного и 0,40* мм для выпускного клапанов должен входить с усилием (передние клапаны правого ряда цилиндров – впускные, левого ряда – выпускные);

доля регулирования зазора ослабьте гайку регулировочного винта, вставьте в зазор щуп и, вращая винт отверткой, установите требуемый зазор. Придерживая винт отверткой, затяните гайку и проверьте величину зазора;

дальнейшее регулирование зазоров в клапанном механизме проводите попарно в цилиндрах 4-м и 2-м (положение II), 6-м и 3-м (положение III), 7-м и 8-м (положение IV), проворачивая коленчатый вал по ходу вращения каждый раз на 180о;

пустите двигатель и проверьте его работу. При правильно отрегулированных зазорах стука в клапанном механизме не должно быть;

установите крышки люка картера сцепления и головок цилиндров.

Рисунок 16 – Установка топливной аппаратуры по меткам

I – метка на заднем фланце полумуфты;

II – метка на муфте опережения впрыска;

III – метка на корпусе топливного насоса высокого давления;

1 – муфта автоматическая опережения впрыска;

2 – полумуфта ведомая; 3 – болт; 4 – фланец задней ведущей полумуфты.

Регулировка зазоров в механизме газораспределения ВАЗ-2108. Зазор между кулачками распределительного вала и регулировочными шайбами на холодном двигателе должен быть (0,2±0,05) мм для впускных клапанов и (0,35±0,05) мм для выпускных.

Зазор необходимо регулировать в следующем порядке:

повернуть коленчатый вал до совмещения установочных меток на шкиве и задней крышке зубчатого ремня (рис. 12), а затем довернуть его еще на 40… 50о (2,5… 3 зуба на шкиве распределительного вала); при этом в первом цилиндре будет такт рабочего хода;

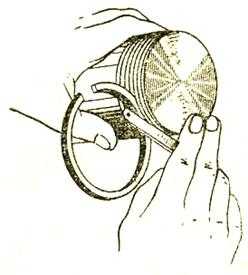

проверить набором щупов зазоры у 1-го и 3-го кулачков распределительного вала (номера кулачков считать по порядку от шкива распределительного вала);

если зазор отличается от нормы, то развернуть толкатель прорезью к себе (прорези находятся в верхней части толкателя) и утопить толкатель оправкой 1 (рис. 13), вставив ее между шейкой распределительного вала и регулировочной шайбой. Зафиксировать толкатель в нижнем положении приспособлением 2 (рис. 14), установив его между краем толкателя и распределительным валом;

удалить из толкателя регулировочную шайбу каким-либо приспособлением в виде щипцов с узкими губками и микрометром измерить ее толщину;

определить толщину новой шайбы по формуле:

Н = В + (А – С),

где Н – толщина новой шайбы; В – толщина снятой шайбы; А – замеренный зазор; C – номинальный зазор.

Пример – Допустим, А = 0,26 мм; В = 3,75 мм; С = 0,2 мм (для впускного клапана), тогда

Н = 3,75 + (0,26 – 0,2) = 3,81 мм.

В переделах допуска на зазор ± 0,05 мм принимаем толщину новой шайбы равной 3,8 мм.

установить в толкатель новую регулировочную шайбу и убрать фиксирующее приспособление; еще раз проверить зазор. Если он отрегулирован верно, то щуп толщиной 0,2 или 0,35 мм должен входить с легким защемлением;

последовательно поворачивая коленчатый вал на пол-оборота, что соответствует повороту метки на шкиве распределительного вала на 90о, отрегулировать зазоры у остальных клапанов, соблюдая очередность, указанную в табл. 15

Таблица 16 – Порядок регулировки зазоров в механизме газораспределения

| Угол поворота коленчатого вала, град | Кулачки | |

| выпускной | впускной | |

| 40…50 | ||

| 220…230 | ||

| 400…410 | ||

| 580…590 |

РЕМОНТНЫЕ РАБОТЫ

Характерными работами при ТР двигателя являются:

1 Замена поршневых колец

2 Замена поршней и поршневых пальцев (с разверткой отверстий в бобышках)

3 Замена тонкостенных вкладышей шатунных и коренных подшипников

4 Замена прокладки блока

5 Устранение трещин и пробоин

6 Притирка и шлифовка клапанов и клапанных гнезд

7 Промывка масляной системы

8 Замена редукционного клапана

9 и другие работы

После ремонта и сборки двигателя производят холодную и горячую обкатку его на стенде.

При восстановлении сопряжения при ТР пользуются ремонтными размерами.

Для удобства взаимозаменяемости деталей устанавливается несколько ремонтных размеров, а в пределах из значений несколько размерных групп (от 3 до 5). Замену деталей при ТР производят преимущественно в пределах 1го ремонтного размера.

Поршни заменяют в случае, когда сильно изношена его верхняя канавка или юбка поршня имеет трещины и глубокие царапины. При замене поршней устанавливают поршни номинального или ремонтного размеров.

Пример: ЗИЛ-130 (трех) размеров Р1, Р2, Р3 (разница 0,5 мм (0,5; 0,1; 1,5 мм)).

Некоторые фирмы не подразделяют поршни ремонтных размеров на классы, а указывают только увеличение диаметра по отношению к номинальному. Такое изменение диаметра ремонтного поршня может обозначаться символами (например, в автомобилях ВАЗ треугольник обозначает увеличение диаметра на 0,4 мм, квадрат – на 0,8 мм).

Для замены поршня его извлекают из цилиндра в сборе с шатуном вверх.

При замене поршня подбирают для каждого цилиндра (гильзе) индивидуально по зазору, который определяется по усилию, необходимому для протягивания ленточного щупа с динамометром.

Рисунок 17 – Проверка зазора между поршнем и цилиндром

Рисунок 18 – Проверка зазора по высоте между поршневым кольцом и канавкой поршня

Для осуществления правильности подбора поршня к цилиндру поршень обязательно должен быть без поршневого пальца, который при холодном поршне искажает истинные размеры его юбки. При этом поршень устанавливают в цилиндр юбкой вверх, иначе при протягивании лента будет «закусываться» из-за конусности поршня.

Размеры щупа для двигателя ЗИЛ-130 - 0,08 мм

ЗМЗ-53 - 0,05 мм

ЗМЗ-406-0,05 ширина 10мм

при длине не менее 200 мм

ВАЗ 2111, 2112, между цилиндром и поршнем зазор 0,025-0,045 мм

(предельно допустимый 0,15 мм)

ВАЗ 2105-2106 между цилиндром и поршнем зазор 0,06-0,08 мм

ВАЗ 2101-2103 между цилиндром и поршнем зазор 0,05-0,07мм

КАМАЗ между гильзой и поршнем зазор 0,05 мм

Усилие протяжки: ЗИЛ-130 - 2,5-3,5 кг

ЗМЗ-53 - 3,5-4,5 кг

ЗМЗ-406-3,5-4,5 кг

У двигателей ВАЗ 2110, 2111, 2112, зазор между поршнем и цилиндром

( для новых двигателей) равен 0,025-0,045мм

максимальный допустимый зазор -0,15 мм

Затем поршня подбирают по весу:

ЗИЛ-130 ± 2 гр.

ЗМЗ-53 ± 2 гр.

ВАЗ 2111± 5 гр.

ЗМЗ 406 ± 5гр.

подгонка осуществляется снятием слоя металла на внутренней стенке юбки поршня под бобышками.

Поршневые пальцы при износе более 0,05 мм заменяют на пальцы номинального или ремонтного размера, которые подбирают по втулкам шатунов и отверстиям в бобышках поршня. Во втулку верхней головки шатуна поршневой палец должен входить под легким нажимом большого пальца руки.

Соединение пальца с поршнем производится при его сборке с шатуном.

Смена поршневых колец является частой операцией при ТР двигателя. Максимально допустимое отклонение цилиндра от правильной геометрической формы, при которой целесообразна замена поршневых колец, составляет 0,13 мм.

Кольца устанавливаются под углом по окружности 120-180о в зависимости от количества колец на поршне.

Рисунок 19 – Приспособление для снятия и постановки поршневых колец

Величина зазора в стуке кольца (в замках) контролируется ленточным щупом

Рисунок 20 – Проверка зазора в стыке поршневого кольца

для компрессионных колец «ЗМЗ», «ЗИЛ-130» - 0,3-0,5 мм

«ЯМЗ-236» - 0,45-0,65 мм

«ВАЗ 2106»- 0,30-0,45 мм

«ВАЗ 2111»- 0,25-0,45 мм

«ЗМЗ 406»- 0,3-0,6 мм

«КАМАЗ»- 0,4-0,6 мм

Зазор между компрессионным кольцом и канавкой поршня определяется щупом для

«ЗМЗ -406»-0,05-0,087 мм

«ЗМЗ», «ЗИЛ-130» - 0,05-0,082мм

«ВАЗ- 2106» верхнее компрессионное 0,05-0,065 мм

нижнего компрессионного 0,037-0,045 мм

«ВАЗ- 2111» верхнее компрессионное 0,055-0,06 мм

нижнего компрессионного 0,045-0,05 мм

«КАМАЗ» верхнее компрессионное 0,12-0,17 мм

нижнего компрессионного 0,09-0,14 мм

С каким усилием затягивается головка на 402 двигателе

Ласточки Двигатель и навесное Ходовая Тормоза Трансмиссия Рулевое Кузов Электрооборудование Газ на ГАЗах Салон Полезные ссылки FAQ Двигатель и навесное Ходовая Тормоза Трансмиссия Рулевое Кузов Электрооборудование Салон ГБО Семейство Газелей Околонаучные обсуждения Тюнинг. Звук Инструменты и ОборудованиеЦентровой базар Частные объявления Продам Куплю Покупка-продажа автомобилей Барахолка Коммерческие объявленияНовости форума, сайта Изменения сайта, форума.Информация, обьявления, предложения от соседних ДРУЖЕСТВЕННЫХ 🙂 клубов.

403 — доступ запрещён

- [attention]Ответить

- Мне нравится

K.O.P.Y. 15.10.2016, 23:30 # Уверен что вся проблема в протяжке головы от руки Без динамометрического ключа и в несоблюдении последовательности протяжки. Еще вопрос. Пробивает прокладку все время в одном и том же месте или в разных?Возможно, дело не только в поверхности головы, но и блока — его как то оценивали на плоскость? Еще у 402 мотора если мне не изменяет память

K.O.P.Y. [/attention] 15.10.2016, 23:36 #

Если не изменяет память То голова в 402м моторе фактически держит гильзы цилиндров. Гильзы воткнуты в блок через какое то кольцо, кажется.

Вот может один из цилиндров выпирает за плоскость верхнего края блока. Это будет приводить к неплотное прилегание головы и ее изгиб при затяжке. Поэтому ее и ведет через какое то время и поэтому пробивает прокладку.

Усилие при затяжке головки блока на 402 двигателе?

Ласточки » Двигатель и навесное Кто сейчас на конференции Сейчас этот форум просматривают: нет зарегистрированных пользователей и гости: 0 Вы не можете начинать темыВы не можете отвечать на сообщенияВы не можете редактировать свои сообщенияВы не можете удалять свои сообщенияВы не можете добавлять вложения Перейти: Выберите форум Основной Волгопосиделки Волгопутешествия Ежегодный слёт 2011 — Солнечный Крым Ежегодный слёт 2010 — Солнечный Крым Одесса-мама. Слет газ-клуба 2009 Юридическая поддержка Фотоальбом Клубные фото Фото моделей «ГАЗ» НЕ Волга ДуРыЛкАКлуб Деятельность Клуба Наш Гараж Клубная разборка Добровольная помощь друг другу. EL Поздравления одноклубников и единомышленников Членство в клубеУкраина волговодская ГАЗ-Клуб Одесса ГАЗ-Клуб Сумы ГАЗ-Клуб Днепропетровск ГАЗ-Клуб Харьков ГАЗ-Клуб Запорожье ГАЗ-Клуб ДонецкРембаза 21-я Красавица и ее модификации 24ХХ, 31ХХ.

Моменты затяжки основных резьбовых соединений змз 402, змз–4021, змз–4062

УМЗ с чуть разной конфигурацией каналов для ОЖ. и, да, проверить выступание гильз и м.б. перекос гильзы в блоке. с протяжкой имеет смысл чуть отойти от мануала: поставил — протянул — завёл — прогрел — дал остыть — дотянул. Вообще-то прокладка силтьно проминается и затяжка снижается на первых циклах прогрева; сильнее всего на самом первом. [info]Поэтом считай что первую пару тыщ до протяжки ездишь с несколько прослабленной прокладкой; так что подтянуть после первого прогрева имеет явный смысл.

WiktorNSK 17.10.2016, 13:11 # +1 Собрал — протянул нужным моментом в нужном порядке — завел — прогрел до нормы — заглушил — ушёл спать. Утром остывший двигатель опять протянул моментом по мануалу. [/info] И через 1000 км — ещё раз протянул. Ну и перед зимой полезно протягивать.У меня после переборки 402 двигатель проходил 80ткм без претензий к прокладке.

Просьба подсказать установке головки блока на 402 двигатель

Вид с правой стороны: 1 — кронштейн опоры двигателя; 2 — выпускной коллектор; 3 — масляный картер; 4 — кран слива охлаждающей жидкости; 5 — головка блока цилиндра; 6 — впускная труба; 7 — карбюратор; 8 — пробка маслоналивной горловины; 9 — крышка коромысел; 10 — генератор. Поперечный разрез двигателей: 1 — масляный насос; 2 — масляный картер; 3 — пробка слива масла; 4 — крышка коренного подшипника; 5 — крышка шатуна; 6 — коленчатый вал; 7 — шатун; 8 — поршень; 9 — гильза цилиндра; 10 — выпускной коллектор; 11 — впускная труба; 12 — направляющая втулка клапана; 13 — клапан; 14 — маслоотделитель системы вентиляции картера; 15 — крышка коромысел; 16 — коромысло клапана; 17 — ось коромысел; 18 — штанга толкателя; 19 — распределитель зажигания; 20 — привод распределителя; 21 — толкатель; 22 — распределительный вал; 23 — стартер.

Технический Двигатель (Engine) Каким моментом тянуть голову 417го? PDA Просмотр полной версии : Каким моментом тянуть голову 417го? hellcat 27.09.2007, 03:56 В разных источниках по разному — 75Нм и 90Нм. В прошлый раз протянул на 75 (и еще протянул после прогрева и остывания и после 500км, по мануалу в общем).

Вот сейчас довелось снимать ГБЦ и меня терзают смутные сомнения — наверно надо больше. Какой правильный момент? Asino-Siti 27.09.2007, 06:16 Гайки шпилек крепления ГБЦ к блоку 7,3 — 7,8 кгс*м Евгений73 27.09.2007, 08:24 В разных источниках по разному — 75Нм и 90Нм.

В прошлый раз протянул на 75 (и еще протянул после прогрева и остывания и после 500км, по мануалу в общем). Вот сейчас довелось снимать ГБЦ и меня терзают смутные сомнения — наверно надо больше. Какой правильный момент?При сборке двигателей на «УМЗ» головки блока цилиндров затягивают моментом 9 — 9,4 кгс*м. [important]Если все время в одном и том же месте- то скорее всего так и есть. Честно скажу пишу по памяти, в мануал бы глянуть, менял прокладку на 402м лет 12 назад крайний раз

Тут скорее не выпирает, а просела Или все просели, нет выступания над плоскостью блока (0.1 мм навскидку), усилие прижима даже по динамометрическому ключу прикладывается к контуру прокладки и стенкам блока, а между головой и гильзами прижим недостаточный, происходит прорыв газов, пусть и мизерный, но образуется воздушная пробка в водяном контуре, отсюда недостаток охлаждения самого горячего места — ГБЦ, отсюда её усиленная деформация, отсюда уменьшение прижима и т.д. [/important] по нарастающей.Хотя если движки разные, есть смысл искать причину снаружи.

Я так понял, это из-за трения покоя — чтоб его преодолеть, надо приложить бОльший момент. Поэтому, в книжке написано — Затягивать гайки без остановок. Перетягивать тоже вредно — гильза деформируется. Остин 05.10.2007, 19:57 После выдержки протягиваем снова по схеме до номинала — опять-же 10-11 кГ.м. (Может и много, но прокладки никогда не прогорали за 20 лет…). Далее после 1000 км пробега после снятия оси коромысел — контрольная протяжка… пока не пойму в чем дело, но гайки не двигаются при 12-13 кГ.м. У меня так же. Т.е. тяну до 9, а потом, чтоб сдвинуть с места, приходится прикладывать 11…12, после троганья гайки момент опять падает. Я так понял, это из-за трения покоя — чтоб его преодолеть, надо приложить бОльший момент. Поэтому, в книжке написано — Затягивать гайки без остановок. Перетягивать тоже вредно — гильза деформируется. Список форумов » Рембаза » 24ХХ, 31ХХ. Ласточки » Двигатель и навесное Правила форума Посмотреть правила форума Модераторы: komandr, ZAK [ Сообщений: 6 ] Автор Сообщение Заголовок сообщения: ГБЦ 402 двигатель Добавлено: 25 мар 2009, 20:20 Сочувствующий Волговод Зарегистрирован: 19 янв 2009, 13:04Сообщения: 12Откуда: КиевАвтомобиль: ГАЗ-24Reputation points: 0 Народ, кто подскажет с каким усилием нужно затягивать головку блока цилиндров на 402 двигателе? Ситуация: заменена прокладка ГБЦ, теперь после некоторого пробега надо подтянуть. Вернуться к началу Заголовок сообщения: Re: ГБЦ 402 двигатель Добавлено: 25 мар 2009, 20:49 Бэндэровец на бульдозере Зарегистрирован: 25 май 2005, 11:57Сообщения: 1032Откуда: КелерашьАвтомобиль: Great Wall Hover, ГАЗ 2705City: смт. Брошнев-ОсадаReputation points: 0 до 10 кг по книжке, но я затягиваю до 14…

Двигатель ЗМЗ-24 (402)

Рисунок 1 — Двигатель ЗМЗ-24 (402)

1 — Маслоприемник. 2 — Крышка коренного подшипника коленчатого вала. 3 — Поршень. 4 — Блок цилиндров. 5 — Прокладка гильзы цилиндра. 6 — Гильза цилиндра. 7 — Задний сальник коленчатого вала. 8 — Краник для слива охлаждающей жидкости. 9 — Краник отопителя кузова. 10 — Заслонка подогрева смеси. 11 — Выпускной коллектор. 12 — Впускная труба. 13 — Тяга управления сливным краником. 14 — Датчик указателя температуры охлаждающей жидкости. 15 — Крышка коромысел. 16 — Коромысло. 17 — Распорная пружина коромысел 18 Выпускной клапан. 19 — Седла клапанов. 20 — Впускной клапан 21 — Пружина клапана. 22 — Сухарь клапана. 23 — Тарелка пружины клапана. 24 — Маслоотражательный колпачок. 25 — Опорная шайба пружины клапана. 26 — Крышка маслоналивной горловины. 27 — Стойка оси коромысел. 28 — Плоские шайбы оси коромысел, 29 — Пружинная шайба оси коромысел. 30 — Ось коромысел. 31 — Прокладка крышки коромысел. 32 — Выпускной патрубок охлаждающей рубашки. 33 — Термостат. 34 — Корпус насоса охлаждающей жидкости. 35 — Крыльчатка насоса охлаждающей жидкости. 36 — Ремни вентилятора. 37 — Вентилятор. 38 — Гайки крепления ступицы вентилятора. 39 — Толкатель клапана. 40 — Распределительный вал. 41 — Упорный фланец распределительного вала. 42 — Шестерня распределительного вала. 43 — Крышка распределительных шестерен. 44 — Передний сальник коленчатого вала. 45 — Шкив коленчатого вала. 46 — Зубчатая шайба храповика коленчатого вала. 47 — Храповик коленчатого вала. 48 — Ступица шкива коленчатого вала. 49 — Отражатель крышки распределительных шестерен. 50 — Маслоотражатель коленчатого вала. 51 — Распределительная шестерня коленчатого вала. 52 — Упорная шайба коленчатого вала. 53 — Передняя шайба упорного подшипника коленчатого вала. 54 — Задняя шайба упорного подшипника коленчатого вала. 55 — Коленчатый вал.

Двигатели 24Д и 24-01 выпускаются на Заволжском моторном заводе им. 50-летия СССР по чертежам, разработанным Горьковским автозаводом на базе двигателя автомобиля ГАЗ-21. Двигатели — четырехтактные, карбюраторные, верхнеклапанные, четырехцилиндровые, с жидкостным охлаждением.

Ход поршня у этих двигателей равен диаметру цилиндра и составляет 92 мм. Сравнительно малый ход поршня обусловил его малую среднюю скорость, вследствие чего путь поршня на 1 км пробега автомобиля также мал. Это обеспечило малый износ цилиндро-поршневой группы и высокую долговечность узла.

Коленчатый вал — пятиопорный, с большой рабочей поверхностью как шатунных, так и коренных подшипников. Вследствие этого удельные нагрузки на подшипники сравнительно малы. Вкладыши коренных и шатунных подшипников изготовлены из стальной ленты, залитой алюминиевым сплавом. Такие вкладыши способны воспринимать большие нагрузки, сохраняя высокую работоспособность.

Распределительный вал опирается на пять подшипников, выполненных из сталебаббитовой ленты. Седла клапанов изготовлены из легированного чугуна высокой твердости, выдерживающего высокую температуру и ударные нагрузки. Направляющие втулки клапанов выполнены из металлокерамики с высокими износостойкими качествами. Клапаны изготовлены из жаропрочной стали: фаска тарелки выпускных клапанов заправлена более жаропрочным сплавом. Все ответственные поверхности, подвергающиеся истиранию (кулачки и шейки распределительного вала, наконечники штанг толкателей, толкатели, коромысла, регулировочные винты коромысел и т. д.), изготовлены из специального материала и подвергнуты термической обработке. В верхнюю часть цилиндра установлены вставки, выполненные из кислотоупорного износоустойчивого чугуна.

Все трущиеся поверхности смазываются под давлением. В системе смазки установлен полнопоточный фильтр тонкой очистки с бумажным фильтрующим элементом.

В результате указанных конструктивных и технологических мер ресурс двигателя — 200 тыс. км пробега автомобиля по дорогам 1 категории. При данной конструкции газопровода с подогревом центральной части впускной трубы отработавшими газами, обеспечивающей равномерное распределение горючей смеси по цилиндрам, а также при выбранных оптимальных фазах открытия впускных и выпускных клапанов, двигатели развивают мощность 95 и 85 л. с. (при 4500 об/мин коленчатого вала; степень сжатия соответственно 8,2 и 6,7).

В конструкции двигателя учтено удобство обслуживания его в процессе эксплуатации. С левой стороны двигателя расположены бензиновый насос 11, стартер 13, распределитель зажигания 8, указатель давления масла и датчик 29 указателя давления масла, масляный фильтр 30, фильтр 32 тонкой очистки топлива, свечи 6 зажигания, с правой стороны — генератор 16, газопровод с сектором 14 регулирования подогрева смеси, сливной кран охлаждающей жидкости с тягой 17, кран отопителя кузова, датчик температуры воды и карбюратор 3. Смазка подшипников насоса охлаждающей жидкости осуществляется через пресс-масленку с правой стороны двигателя. Достаточность количества нагнетаемой смазки определяется визуально по выходу смазки из контрольного отверстия на корпусе насоса. Регулирование зазора между коромыслами и клапанами производится при снятой крышке коромысел; доступ к ним очень удобен.

В конструкции двигателя также предусмотрена возможность легкого ремонта. Для этой цели цилиндры выполнены в виде отдельных деталей — «мокрых» гильз, легко вставляемых в блок цилиндра, а коренные и шатунные подшипники имеют тонкостенные сталеалюминевые вкладыши, которые можно заменить, не прибегая к услугам ремонтных заводов, а иногда даже не снимая двигателя с автомобиля. Для изготовления деталей двигателя широко применены алюминиевые сплавы; кроме такой традиционной алюминиевой детали как поршень, из алюминиевого сплава изготовлены также основные корпусные детали: блок цилиндров, картер сцепления, головка цилиндров, крышка распределительных шестерен, крышка насоса охлаждающей жидкости, выпускной патрубок охлаждающей рубашки, корпус масляного насоса, корпус и крышка масляного фильтра, впускная труба. В результате широкого применения алюминиевых сплавов двигатель в сборе с оборудованием, сцеплением и коробкой передач (но без воздушного фильтра и вентилятора) весит только 205 кгс.

Подробное описание конструктивных особенностей двигателя дано к соответствующим иллюстрациям.

Подвеска двигателя

Двигатель установлен на шасси на трех резиновых подушках: две расположены в передней части двигателя (по одной с каждой стороны), одна — сзади, под удлинителем коробки передач

Передние подушки расположены наклонно в поперечной плоскости двигателя. Сверху и снизу подушки имеют стальные пластины. В верхнюю пластину ввертывается болт, соединяющий подушку с кронштейном на двигателе. С кронштейном шасси подушка соединяется двумя болтами, заделанными в арматуру подушки. Кронштейны шасси привернуты (каждый двумя болтами) к поперечине передней подвески. Для усиления связи болтов с поперечиной в конусные отверстия поперечины установлены конические разрезные втулки, плотно охватывающие болт при его затяжке. Задняя подушка имеет снизу и сверху стальные пластины, в которых закреплено по два болта. Подушка крепится к площадке удлинителя коробки передач и к поперечине. Между подушкой и удлинителем установлены Г-образные пластины- ограничители. Ограничители препятствуют чрезмерному перемещению двигателя в продольном направлении при торможении и разгоне автомобиля. Для правильной работы ограничителей необходимо, чтобы зазор между кромкой вертикальной поЖи и поверхностью подушки (у каждого ограничителя) был 3 мм. Зазор устанавливается перемещением поперечины на болтах, креплениях ее к кронштейнам рамы.

В процессе эксплуатации автомобиля следует периодически проверять состояние деталей подвески двигателя, подтягивать при необходимости болты и гайки, а также очищать подушки от грязи и попавшего на них масла.

Блок цилиндров (рис.1)

Блок цилиндров 4 составляет одно целое с верхней частью картера. Он отлит под давлением из высокопрочного алюминиевого сплава. Блок цилиндров разделен на две части горизонтальной перегородкой, в которой сделаны четыре отверстия для установки гильз цилиндров. Верхняя часть образует общую для всех цилиндров охлаждающую рубашку. По контуру рубашки имеется десять бобышек для шпилек крепления головки цилиндров. Нижняя (картерная) часть блока разделена на четыре отсека поперечными перегородками, в которые устанавливаются коренные подшипники коленчатого вала.

Коленчатый вал 55 установлен на пяти коренных подшипниках. Крышки 2 подшипников изготовлены из ковкого чугуна; каждая крышка крепится к блоку двумя шпильками диаметром 12 мм. В первой крышке торцы обработаны совместно с блоком для установки шайб 53 и 54 упорного подшипника. Все крышки имеют шипы, плотно входящие в пазы блока. Такая конструкция крышек подшипников и изготовление их из чугуна (коэффициент линейного расширения алюминиевого сплава вдвое больше, чем у чугуна) обеспечивают малое изменение рабочих зазоров в подшипниках при нагревании и охлаждении двигателя. Крышки подшипников растачиваются в сборе с блоком pи поэтому при ремонте их надо устанавливать на свои места. Для облегчения установки на всех крышках, кроме первой и пятой, выбиты их порядковые номера. Гайки шпилек крепления крышек затягиваются динамометрическим ключом с усилением 11-12 кгс-м.

Гнезда для подшипников распределительного вала 40 расположены в верхней левой части поперечных перегородок блока. Третья и четвертая перегородки имеют снизу наклонные плоскости для крепления масляного насоса. В средней горизонтальной перегородке (с левой стороны) просверлены восемь отверстий для толкателей 39 штанг клапанов: четыре отверстия, выполненные в отливке, соединяют полости клапанной камеры и камеры толкателей с масляным картером.

Камера толкателей закрыта штампованной из листовой стали крышкой. Крышка по контуру уплотняется пробковой прокладкой и крепится к блоку двумя шпильками, под гайки которых поставлены фибровые уплотняющие прокладки. С левой стороны блока отлиты приливы для установки масляного фильтра, бензинового насоса, привода распределителя и бобышка для указателя уровня масла. С правой стороны (в верхней картерной части стенки блока) расположен прилив, через который проходит продольный масляный канал.

Бобышки для крепления кронштейнов двигателя расположены в передней части блока с правой и левой сторон. На правой стороне спереди предусмотрены две бобышки для крепления генератора. Нижний фланец блока снабжен шпильками диаметром 8 мм для крепления масляного картера.

К передней стенке блока на паронитовой прокладке крепится отлитая из алюминиевого сплава крышка 43 распределительных шестерен. В отверстие в крышке для выхода носка коленчатого вала запрессована обойма с самоподтягивающимся резиновым сальником 44.

К заднему торцу блока шестью болтами крепится отлитый также из алюминиевого сплава картер сцепления. Точное расположение картера сцепления, необходимое для правильной работы коробки передач, обеспечивается двумя установочными штифтами диаметром 13 мм. Задний торец картера сцепления и отверстие в нем для установки коробки передач для обеспечения соосности первичного вала коробки передач с коленчатым валом обрабатываются в сборе с блоком 4, и поэтому картеры сцепления не взаимозаменяемы. Цилиндры двигателя выполнены в виде легкосъемных мокрых гильз 6, отлитых из серого чугуна. Для повышения износостойкости гильза в верхней части снабжена вставкой из коррозионностойкого чугуна. Длина вставки 50 мм, толщина ее стенки 2 мм.

Гильза вставляется в гнездо блока нижней частью, диаметр которой равен 100 мм. В плоскости нижнего стыка гильза уплотнена прокладкой 5 из мягкой меди толщиной 0,3 мм, а по верхнему торцу — прокладкой головки цилиндров. Для надлежащего уплотнения верхний торец гильзы выступает над плоскостью блока на 0,034-0,089 мм. При этом красномедная прокладка должна быть обжата. Для надежного уплотнения необходимо, чтобы разница в выступании гильз над плоскостью блока на одном двигателе была в пределах 0,025 мм. Это достигается (на заводе) сортировкой гильз цилиндров по высоте (от нижнего стыка до верхнего торца) и блоков по p pглубине проточки под гильзу (от его верхнего торца) на две группы. При смене гильз у цилиндров равномерность выступания можно обеспечить подбором красномедных прокладок соответствующей толщины.

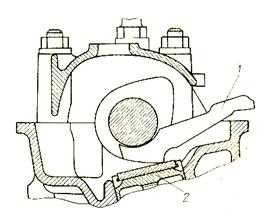

Головка цилиндров (рис.1)

Головка, общая для всех цилиндров, отлита из алюминиевого сплава и подвергнута термообработке (закалке и старению). Впускные и выпускные каналы выполнены раздельно для каждого цилиндра и расположены с правой стороны головки. Гнезда для клапанов расположены в ряд по продольной оси двигателя. Седла 19 всех клапанов — вставные, изготовлены из жаропрочного чугуна высокой твердости. Благодаря большому натягу при посадке седла в гнездо головки (на заводе перед сборкой головка нагревается до +170 °С, а седла охлаждаются примерно до −70«С; при этом седло свободно вставляется в гнездо в головке), а также достаточно большому коэффициенту линейного расширения материала седла, обеспечивается надежная и прочная посадка седла в гнезде.

Втулки клапанов, изготовленные из металлокерамики прессованием смеси из железного, медного и графитового порошков с последующим спеканием, обладают высокими антифрикционными качествами. Втулки так же, как и седла клапанов собираются с головкой, предварительно нагретой (втулки — охлажденные). Фаски в седлах и отверстия во втулках обрабатываются в сборе с головкой.

Головка цилиндров крепится к блоку десятью стальными шпильками диаметром 11 мм. Под гайки шпилек поставлены плоские стальные цианированные шайбы. Между головкой и блоком имеется прокладка из асбестового полотна, армированного металлическим каркасом и пропитанного графитом. Окна в прокладке под камеры сгорания и отверстие масляного канала окантованы жестью. Толщина прокладки в сжатом состоянии 1,5 мм.

Правильное положение головки на блоке обеспечивается двумя установленными штифтами-втулками, запрессованными в блок цилиндров (в бобышки шпилек крепления головки). Момент затяжки гаек крепления головки равен 7,3-7,8 кгс-м. Гайки затягиваются в последовательности, указанной на рисунке, т. е. от середины последовательно переходя к торцам (переднему и заднему). Затяжку и проверку затяжки следует делать на холодном двигателе. Если эту операцию выполнить на горячем двигателе, то после его остывания затяжка гаек окажется неполной вследствие большой разницы в коэффициентах линейного расширения алюминиевого сплава и стали. Для равномерного и плотного прилегания головки к блоку и избежания его деформации затяжку следует делать в два приема: предварительно—с малым усилием и окончательно — с заданным усилием.

Следует иметь в виду, что затяжка гаек вызывает изменение зазоров в газораспределительном механизме. Поэтому после каждой такой операции необходимо проверять величину зазоров между носками коромысел и стержнями клапанов. При необходимости, зазоры надо отрегулировать.

Во время работы двигателя, особенно изношенного, кольца которого пропускают много масла, на стенках камеры сгорания . и днищах поршней отлагается слой нагара. Нагар ухудшает теплоотдачу через стенки в охлаждающую жидкость, в результате чего возникают местные перегревы, явления детонации и калильного зажигания; в результате мощность двигателя уменьшается, а расход топлива возрастает.

При появлении таких признаков следует снять головку и очистить камеру сгорания и днище поршня от нагара. Перед очисткой следует нагар смочить керосином. Это предотвращает распиливание нагара и предупреждает попадание ядовитой пыли в дыхательные пути. При снятии головки цилиндров рекомендуется притереть клапаны.

Перед установкой головки цилиндров на место прокладку необходимо с обеих сторон натереть графитовым порошком. Это предотвращает ее прилипание к блоку и головке.

Головки цилиндров двигателей 24Д и 24-01 различаются степенью сжатия. Увеличение степени сжатия двигателя 24Д получено за счет дополнительной фрезеровки нижней плоскости головки на 3,6 мм (высота головки двигателя 24Д составляет 94,4 мм, высота головки двигателя 24-01 равна 98 мм).

Поршни и шатуны

Поршни отлиты из высококремнистого сплава и термически обработаны. Головка поршня — цилиндрическая, с плоским днищем. На цилиндрической поверхности головки проточены три канавки: две верхние служат для размещения компрессионных колец, а нижняя — для маслосъемного. Проточка для маслосъемного кольца имеет отверстия, через которые лишнее масло, снимаемое маслосъемным кольцом со стенок цилиндра, отводится в картер двигателя. Юбка поршня — овальная и конусная. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца. Диаметр верхнего основания юбки на 0,013-0038 мм меньше нижнего основания. В юбке поршня с левой стороны сделана Т-образная прорезь. Ось отверстия под поршневой палец смещена от средней плоскости на 1,5 мм в правую (по ходу автомобиля) сторону. Пружинящее свойство юбки, благодаря наличию прорези, и смещение поршневого пальца делают работу поршня более бесшумной.

Для улучшения приработки поверхность поршня покрыта (электролитическим способом) слоем олова толщиной 0,004-0,006 мм. Чтобы поршни работали правильно, они должны быть установлены в цилиндры в строго определенном положении. Для этого на одной из бобышек поршень указанной стороной должен быть обращен к задней части двигателя.

Поршни подбираются к гильзам с зазором 0,024-0,048 мм. Для облегчения подбора поршни и гильзы разделены (по диаметру) на пять групп, обозначаемых соответствующей буквой, которая выбирается на днище поршня и на наружной поверхности нижней части гильзы.

| А Б В Г Д | 92,000-91,988 92,012-92,000 92,024-92,012 92,036-92,024 92,048-92,036 | 92,036-92,024 92,048-92,036 92,060-92,048 92,072-92 070 92,084-92,072 |

Правильность подбора проверяется протягиваем ленты-щупа, проложенного между поршнем и гильзой в плоскости, перпендикулярной оси поршневого пальца. Размеры ленты: толщина 0,05 м, ширина 13 мм и длина 250 мм. Усилие протягивания ленты (замеряется динамометром) должно равняться 1-2 кгс.

Компрессорные кольца отлиты из серого чугуна. Верхнее компрессионное кольцо работает в наиболее тяжелых условиях (при высоких температуре и давлении, а также при недостатке смазки). Для увеличения износостойкости его наружная поверхность, прилегающая к цилиндру, покрыта слоем хрома. Слой хрома значительно увеличивает срок службы верхнего кольца. Это способствует также увеличению срока службы нижнего кольца и зеркала цилиндра. Наружная цилиндрическая. поверхность нижнего компрессионного кольца покрыта слоем олова толщиной 0,005-0,010 мм. Это улучшает его приработку.

На внутренней цилиндрической поверхности нижнего компрессионного кольца сделана выточка. На поршень кольцо должно быть установлено выточкой кверху. Нарушение этого условия вызывает резкое возрастание расхода масла и дымление двигателя. Верхнее кольцо выточки не имеет.

Маслосъемное кольцо сборное. Оно состоит из двух стальных кольцевых дисков и двух стальных расширителей: осевого и радиального. Рабочая цилиндрическая поверхность (прилегающая к цилиндру) кольцевых дисков покрыта слоем хрома толщиной 0,075-0,125 мм. Замок колец прямой. Монтажный зазор в замке у компрессионных колец, установленных в цилиндр, равен 0,3-0,5 мм, а у кольцевых дисков маслосъемного кольца — 0,3-1,0 мм.

Высота компрессионных колец равна 2 мм, маслосъемного в сборе —4,9 мм. Торцовый монтажный зазор для верхнего компрессионного кольца равен 0,050-0,082 мм, для нижнего компрессионного — 0,035-0,067 мм и для маслосъемного — 0,135-0,173 мм.

Примерно через 100 тыс. км пробега наступает необходимость в смене поршневых колец. К этому сроку они изнашиваются, в результате чего наблюдается дымление двигателя, падение мощности двигателя, увеличение расхода масла. Перед установкой колец канавки в поршне следует очистить от нагара. Эту операцию выполняют специальным инструментом или поломанным кольцом, остерегаясь соскабливания вместе с нагаром металла со стенок канавки.

Поршневые пальцы плавающего типа (они не закреплены ни в поршне, ни в шатуне), стальные, наружная поверхность их закалена. Наружный диаметр пальца равен 25 мм. Палец подбирается к шатуну с зазором от 0,0045 до 0,0095 мм. Так как линейное расширение материала поршня примерно в 2 раза больше, чем у пальца, то при комнатной температуре палец входит в отверстий бобышек поршня с минимальным зазором (от 0 до 0,005 мм). Перед сборкой поршня с пальцем поршень нагревают в горячей воде до температуры 60-70°С. Для удобства подбора пальцев к поршню и шатуну поршень, шатун и пальцы разделены на размерные группы, маркируемые краской.

| 25,0000-24,9975 24,9975-24,9950 24,9950-24,9925 24,9925-24,9900 | 25,9925-25,0000 25,0000-24,9975 24,9975-24,9950 24,9950-24,9925 | 25,0070-25,0045 25,0045-25,0020 25,0020-24,9995 24,9995-24,9970 | Белый Зеленый Желтый Красный |

Шатуны стальные кованые. В поршневую головку шатуна запрессована тонкостенная втулка из оловянистой бронзы. Кривошипная головка шатуна разъемная. Крышка кривошипной головки крепится к шатуну двумя шлифованными, термически обработанными стальными болтами. Момент затяжки гаек болтов должен быть 6,8-7,5 кгс-м. Гайки контрятся штампованными из листовой стали шайбами. Момент их затяжки должен быть 0,3-0,5 кгс-м. Крышки шатунов обрабатываются в сборе с шатуном, и поэтому их нельзя переставлять с одного шатуна на другой. Для предотвращения возможной ошибки на шатуне и на крышке (на бобышке под болт) выбиты порядковые номера цилиндров. Они должны быть расположены с одной стороны. Кроме того, углубления в крышке и шатуне для фиксирующих выступов вкладышей также должны находиться с одной стороны.

В стержне шатуна у кривошипной головки имеется отверстие диаметром 1,5 мм, через которое производится смазка зеркала цилиндра. Это отверстие должно быть направлено в правую сторону двигателя, т. е. в сторону, противоположную распределительному валу. При правильной сборке номер детали, выштампованный на средней полке стержня шатуна, а также выступ на крышке шатуна, должны быть обращены к передней стороне двигателя.

Для обеспечения динамической уравновешенности двигателя суммарная масса поршня, поршневого пальца, колец и шатуна, устанавливаемых в двигатель, может иметь разницу по цилиндрам не более 8 г. Это обеспечивается подбором деталей соответствующей массы. По деталям разница в массе может быть: поршней — 8 г, шатуна — 8 г, причем разница в массе поршневых головок — 4 г и шатунных головок — 4 г, поршневого пальца — 2 г.

Коленчатый вал. Коленчатый вал отлит из высоко-прочного чугуна. Он имеет пять опор. Коленчатый вал в сборе с маховиком и сцеплением динамически сбалансирован: допустимый дисбаланс не более 35 гс-см. Диаметр коренных шеек 64 мм, шатунных — 58 мм. Шатунные и коренные шейки полые. Полости в шатунных шейках закрыты пробками. Эти полости служат для удаления продуктов износа из масла, поступающего на шатунные шейки.

Осевое перемещение коленчатого вала ограничивается двумя сталебаббитовыми шайбами упорного подшипника, расположенными по обе стороны переднего коренного подшипника. Передняя шайба баббитовой стороной обращена к стальной упорной шайбе на коленчатом валу, задняя — у щеки коленчатого вала. Передняя шайба удерживается от вращения двумя штифтами, запрессованными в блок и крышку коренного подшипника. Выступающие концы штифтов входят в пазы шайбы. Задняя шайба удерживается от вращения своим выступом, входящим в паз на заднем торце крышки коренного подшипника. Величина осевого зазора составляет 0,075-0,175 мм. Достигается он подбором соответствующей толщины передней шайбы. На переднем конце коленчатого вала на шпонках установлены стальная упорная шайба, шестерня привода распределительного вала, маслоотражатель и ступица шкива коленчатого вала. Все эти детали стянуты болтом-храповиком (для пуска двигателя от рукоятки). Болт-храповик ввертывается в резьбовое отверстие, имеющееся в переднем торце коленчатого вала.

Шкив привода насоса охлаждающей жидкости, вентилятора и генератора (крепится к ступице тремя болтами) имеет на ободе две метки (риски). По первой метке (по направлению вращения), при совмещении ее с установочным штифтом на крышке распределительных шестерен, устанавливают момент зажигания; при совмещении второй метки со штифтом поршни первого и четвертого цилиндров будут находиться в в.м.т.

Передний конец коленчатого вала уплотнен самоподтягивающимся резиновым сальником, запрессованным в крышку распределительных шестерен. Для облегчения условий работы сальника перед ним на валу установлен маслоотражатель. Кроме того, корпус сальника имеет отбортовку, отводящую масло, стекающее по стенке крышки. Снаружи сальник защищен отражателями, препятствующими проникновению на него грязи. Надежная работа сальника после переработки обеспечивается хорошей центровкой его по коленчатому валу. Центрировать можно при помощи специальной оправки-втулки или замером величины щели между стенкой отверстия и шейкой коленчатого вала. Перемещая крышку 4 легкими ударами (болты крепления крышки при этом должны быть только слегка затянуты), надо добиваться, чтобы щель по всей окружности отличалась не более чем на 0,1 мм. После этого болты затянуть окончательно.

Задний конец коленчатого вала уплотнен набивкой из асбестового шнура, пропитанного антифрикционным составом и покрытого графитом. Набивка заложена в канавку в блоке цилиндра и в сальникодержателе, привернутом двумя болтами к блоку. На шейке коленчатого вала под сальником имеется микрошнек, а перед сальником — гребень. Стыки держателя сальника уплотнены резиновыми прокладками Г-образной формы. В заднем торце коленчатого вала расточено гнездо для установки шарикоподшипника первичного вала коробки передач.

Маховик отлит из серого чугуна. Он крепится к фланцу на заднем конце коленчатого вала четырьмя шлифованными болтами. Момент затяжки гаек болтов 7,8-8,3 кгс-м. Гайки законтрены отгибной пластиной. На маховик напрессован зубчатый обод для пуска двигателя стартером. К заднему торцу маховика шестью болтами прикреплено сцепление. На фланце кожуха сцепления и маховике выбита метка «О». При сборке двигателя обе метки должны быть совмещены, чтобы не нарушить балансировку коленчатого вала.

Коренные и шатунные подшипники коленчатого вала снабжены тонкостенными взаимозаменяемыми вкладышами, которые изготовлены из малоуглеродистой стальной ленты, залитой тонким слоем антифрикционного высокооловянистого алюминиевого сплава. Толщина коренного вкладыша равна 2,232-2,226 мм, а шатунного — 1,737-1,731 мм. В каждом подшипнике установлены по два вкладыша. Осевому перемещению и проворачиванию вкладышей в постелях блока или шатуна препятствуют фиксирующие выступы на вкладышах, входящие в соответствующие пазы в постелях блока или в шатунах.

Все коренные вкладыши имеют кольцевую канавку для непрерывного питания маслом шатунных шеек коленчатого вала. Посередине коренных вкладышей имеется отверстие, через которое подается масло к подшипникам из канала в постели блока. Отверстия в шатунных вкладышах совпадают с отверстиями в шатунах. Для сохранения взаимозаменяемости и предупреждения ошибок при установке новых вкладышей на всех коренных и шатунных вкладышах сделаны отверстия. Диаметральный зазор между шейкой и вкладышами составляет 0,036-0,079 мм для коренных и 0,026-0,063 мм для шатунных подшипников.

Одновременно с заменой поршневых колец следует заменить и вкладыши, т. е. примерно через 100 тыс. км пробега автомобиля. При этой операции необходимо тщательно очистить полости в шатунных шейках. После очистки отверстия в шейках закрыть резьбовыми пробками, затянув их моментом 3,8-4,2 кгс-м. Пробки закернить для предохранения от самоотвертывания.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453