Диагностика системы низкого давления

Системы управления и основы диагностики дизельных двигателей - syst_upr_diagnostika_dizel_dvigateley_common_rail_rus.pdf

|

All information for your car is avalible in the menu on the left side of the page.

All documentation in English is marked (eng.), in German - (ger.) Для всех у кого есть Volkswagen, руки и желание ими что-либо делать... For all who has Volkswagen, hands and desire to do something by them...

Volkswagen Technical Site ©1999-2018 by Nick Pitchik

Контакты, реклама на сайте / Contact Us

Диагностика неисправностей системы кондиционирования воздуха

Главная → Статьи → Диагностика неисправностей системы кондиционирования воздухаПРОБЛЕМА С ОХЛАЖДЕНИЕМ?

Чаще всего причиной проблем с системой охлаждения является отсутствие хладагента в системе. Если хладагент просочился через протекающий компрессор или кольцевое уплотнение, вытек через микроотверстие в испарителе или конденсаторе или через негерметичный шланг, утечку необходимо локализовать и устранить перед тем, как пополнять систему хладагентом.

Во многих системах компрессор не приводится в действие при низком уровне хладагента, так как аварийное реле низкого давления предотвращает включение муфты компрессора при низком давлении. Это помогает защитить компрессор от возможных повреждений, вызванных недостаточной смазкой.

Первым делом следует проверить работу компрессора: если электромагнитная муфта компрессора не приводится в действие при включении кондиционера, проблема может заключаться в перегоревшем предохранителе или поврежденной проводке. Замена перегоревшего предохранителя может временно восстановить работу кондиционера, но в первую очередь необходимо определить и исправить первопричину этой неисправности, чтобы такого не случилось в дальнейшем.

Если электромагнитная муфта получает питание, но не включает компрессор, значит, эта муфта неисправна, и ее нужно заменить. Если есть признаки утечки вокруг уплотнения вала компрессора, уплотнение тоже надо заменить.

Если муфта в рабочем состоянии, но не включает компрессор (и при этом ремень протестующе скрипит), значит, компрессор свой век отслужил и нуждается в замене.

Отказ компрессора, как правило, является следствием прекращения подачи смазки, что, в свою очередь происходит из-за низкого уровня хладагента в системе, закупорки (например, засоренная дроссельная трубка препятствует поступлению хладагента и масла в компрессор), потери смазки в результате утечек или неудовлетворительного технического обслуживания (если в систему не добавляется масло, чтобы возместить то масло, которое было потеряно из-за утечки или замены компонента) или использования смазки неподходящего типа.

В системах, рассчитанных на хладагент R-12, используется минеральное масло, в то время как в системы, рассчитанные на R-134a, нуждаются в масле на основе полиалкиленгликоля (PAG) или на основе полиэфиров (POE). Применение минерального масла в современных системах, работающих на R-134a, может стать причиной серьезных проблем с подачей смазки, так же как и применение полиалкиленгликолевого масла неподходящего сорта (вязкости). Всегда соблюдайте рекомендации изготовителей автомобиля или производителей смазки по использованию компрессорного масла.

Следующее, что стоит проверить при диагностике неисправности системы охлаждения – давление в системе. Для этого вам понадобится набор манометров. Подключите ваши манометры к арматуре низкого и высокого давления. Если оба манометра – на стороне высокого давления и на стороне низкого давления – выдают низкие показания, значит, уровень хладагента в системе недостаточен и система нуждается в пополнении.

НЕИСПРАВНОСТЬ КОНДИЦИОНЕРА: УТЕЧКИ ХЛАДАГЕНТА

Утечки охладителя через микроскопические поры в шлангах – обычное явление во всех автомобилях. Чем старше автомобиль, тем больше скорость просачивания. В новых автомобилях есть хорошие уплотнения и шланги, которые, как правило, пропускают всего несколько грамм хладагента в год. Однако емкость системы в новых автомобилях обычно меньше, поэтому любая утечка хладагента оказывает более сильное неблагоприятное воздействие на холодопроизводительность.

Для проверки на утечку можно использовать разные методы. Характерные масляные пятна свидетельствуют об утечках в старых системах с хладагентом R-12, но в более современных системах с R-134a они менее заметны, так как полиалкиленгликолевое масло (PAG) не такое жирное, как минеральное масло, поэтому во втором случае сложнее увидеть утечку.

Утечку можно обнаружить посредством добавления в систему красителя (продается предварительно смешанным с хладагентом в герметичных контейнерах), с помощью электронного детектора утечки или просто с мыльной воды (добавьте в систему хладагент, включите кондиционер, обрызгайте мыльной водой соединения шлангов и высматривайте пузырьки). Если вы нашли утечку, то нужно ее устранить, прежде чем пополнять систему хладагентом. Обычно устранение утечек подразумевает замену уплотнительных колец или шлангов, но, если протекает испаритель или конденсатор, ремонт может обойтись дорого.

НИЗКАЯ ХОЛОДОПРОИЗВОДИТЕЛЬНОСТЬ

Диагностика неисправностей системы охлаждения выполняется путем подключения манометров к арматуре низкого и высокого давления. Хотя плохое охлаждение зачастую связано с низким уровнем хладагента в системе, на это могут также влиять и другие факторы (см. таблицу).

| Давление на стороне низкого давления | Давление на стороне высокого давления | Температура в трубопроводе | Возможная причина |

| Низкое | Низкое | Теплая | Низкий уровень хладагента |

| Высокое | Высокое | Теплая | Избыточный уровень хладагента |

| Высокое | Высокое | Прохладная | Воздух в системе или избыточный уровень хладагента |

| Нормальное | Нормальное | Теплая | Теплая Влага в системе |

| Низкое | Низкое | Теплая | Расширительный клапан заклинило в закрытом состоянии |

| Низкое | Низкое | Теплая | Забита дроссельная трубка |

| Низкое | Низкое | Теплая | Помеха на стороне высокого давления |

| Высокое | Низкое | Теплая | Неисправный компрессор или контрольный клапан |

Как определить, нуждается ли ваш кондиционер в холодильном агенте: проверьте показание манометра НИЗКОГО давления при выключенном двигателе. При температуре окружающей среды 25 градусов Цельсия показание манометра НИЗКОГО давления должно достигать около 56 psi (фунтов на квадратный дюйм) или выше, если система кондиционирования содержит достаточное количество хладагента. При температуре окружающей среды ≈32 градусов Цельсия показание манометра НИЗКОГО давления должно достигать около 70 psi или выше. Если показания манометра НИЗКОГО давления ниже указанных, то система кондиционирования нуждается в дозаправке хладагентом.

Данные о нормальном рабочем давлении и заправочной ёмкости системы смотрите в технических условиях автопроизводителя. В современных пассажирских машинах системы кондиционирования рассчитаны на небольшое количество хладагента – 14-28 унций (397 794 грамма), поэтому при понижении уровня хладагента не следует добавлять его слишком много.

НЕИСПРАВНОСТЬ КОНДИЦИОНЕРА: ПЕРЕБОИ В РАБОТЕ

Если система кондиционирования гонит то холодный воздух, то горячий, возможно она промерзает. Это может быть обусловлено присутствием воздуха и влаги в системе, в результате чего образуется лед и блокирует дроссельную трубку.

Лишний воздух и влага откачиваются из системы при помощи вакуумного насоса, способного создать и поддерживать высокий вакуум (29 дюймов) на протяжении как минимум 30-45 минут.

Для наилучшей производительности системы содержание воздуха в ней не должно превышать 2 %. С каждым процентом, на который увеличивается объем воздуха в системе, происходит соответствующее падение холодопроизводительности приблизительно на один градус. Увеличение объема воздуха до 6 % может стать причиной значительного снижения холодопроизводительности и обмерзание испарителя.

Причиной проникновения воздуха в систему могут быть утечки, перезаправка системы без предварительного вакуумирования и/или перезаправка системы хладагентом с примесью воздуха. Воздух может всасываться в бак рециркуляции, если в системе кондиционирования присутствует воздух или есть утечка. Поэтому бак для сбора хладагента необходимо проверять и очищать ежедневно. В некоторых автомобилях это делается автоматически, но если для оборудования не предусмотрено автоматического цикла откачки, давление и температуру в баке нужно измерять и сравнивать со справочной таблицей статического давления.

Некоторые идентификаторы хладагента могут выявить в системе воздух, а также другие нежелательные примеси. Идентификатор необходимо использовать для проверки хладагента перед обслуживанием системы, чтобы избежать перекрёстного загрязнения оборудования рециркуляции и рекуперации.

Возможные причины перебоев в работе неавтоматизированной системы кондиционирования из-за электрических неисправностей:

• Неисправное реле низкого давления. Это реле предотвращает включение компрессора при низком уровне хладагента.

• Неисправная муфта компрессора. Для приведения в действие электромагнитной муфты компрессора необходимо максимальное напряжение аккумулятора. При низком напряжении или слишком высоком сопротивлении обмотки муфты воздушный зазор слишком велик, чтобы муфта смогла привести компрессор в движение.

• Неисправное реле муфты компрессора. Проверьте, получает ли питание реле при включенном кондиционере. Также проверьте релейные провода и заземляющие соединения. Если при соединении навесного провода в обход реле или при направлении напряжения аккумулятора непосредственно на муфту компрессора кондиционер начинает работать, то, скорее всего, реле повреждено.

• Неисправный контрольный переключатель системы кондиционирования. Возможно, переключатель изношен и не может обеспечивать хороший контакт при включении.

Некоторые возможные причины перебоев в работе автоматизированной системы кондиционирования кроме всех вышеперечисленных, включают следующие:

Неисправный блок управления (в этом случае для считывания кодов ошибок и осуществления самодиагностики, вероятно, понадобится дилерский автосканер).

Неисправный температурный датчик (датчик температуры наружного воздуха, датчик температуры воздуха в салоне, датчик температуры испарителя или датчик солнечного света). Для диагностирования системы необходим заводской сканер.

НЕИСПРАВНОСТЬ КОНДИЦИОНЕРА: ШУМ

Шум от компрессора обычно означает, что компрессор доживает свои последние дни. Однако шум также может являться следствием загрязненности хладагента (слишком высокое рабочее давление), присутствия воздуха в системе или использования смазки неподходящего типа.

Шум также может быть вызван соприкосновением шлангов с другими компонентами в моторном отсеке. Проверьте путь прокладки шлангов, расположение опорных кронштейнов и т.п., чтобы точно определить источник шума.

НЕПРИЯТНЫЙ ЗАПАХ ИЗ СИСТЕМЫ КОНДИЦИОНИРОВАНИЯ

Если кондиционер выдувает воздух, который пахнет как старый спортивный кроссовок, это говорит о том, что на испарителе появляются микробы. Плесень обычно образуется в темных влажных местах. Бактерии также могут плодиться в таких условиях. Такой воздух также может быть вреден для здоровья (слышали о «болезни легионеров»?).

Чтобы избавиться от нежелательных организмов, непосредственно на испаритель или через обдувочные коробы или воздухозаборники распыляются различные химические препараты. Многие сменные испарители снабжены химическим покрытием, препятствующим образованию плесени и бактерий. Дренажные трубки, отводящие конденсат от испарителя, также должны быть осмотрены и прочищены.

ПРОМЫВКА СИСТЕМЫ КОНДИЦИОНИРОВАНИЯ

Если вышел из строя компрессор или в системе скопились осадки и грязь, то конденсатор, испаритель и шланги необходимо промыть одобренным химическим веществом (напр., Dura 141b). Промывка – устранение всех осадков и металлических частиц изнашивания – поможет предотвратить дальнейшие отказы компрессора и закупорку системы. Избавиться от загрязнения также можно заменив сильно загрязненные части, такие как конденсатор, аккумулятор или ресивер-осушитель, дроссельную трубку или расширительный клапан, но более практичным и экономичным решением проблемы будет промывка. Но в любом случае дроссельную трубку или расширительный клапан необходимо заменить.

ПРИМЕЧАНИЕ: Некоторые типы компрессоров представляют собой очень сложный объект для полной промывки. Это конденсаторы с параллельным потоком пара и воды, а также конденсаторы с очень маленькими каналами. В случае загрязнения такие конденсаторы следует заменить, чтобы снизить риск повторного отказа. Для подстраховки рекомендуется также установить проходной фильтр.

При выходе из строя компрессора в систему попадает большое количество металлических частиц изнашивания. Большая часть этих частиц скапливается в конденсаторе и может образовывать засорения, приводящие к снижению холодопроизводительности. Если этот мусор попадает через конденсатор в трубопровод для жидкости, он может закупорить дроссельную трубку или расширительный клапан. Это может повлечь за собой блокирование потока хладагента и смазочного масла, что может стать причиной прекращения охлаждения и даже повреждения компрессора. Металлические частицы также могут перемещаться обратно от компрессора через всасывающий шланг, приводя к закупорке в аккумуляторе или ресивере-осушителе.

Еще одним источником проблем могут быть частицы изнашивания старых шлангов, разрушающихся изнутри. Маленькие кусочки резины могут образовать закупорку в дроссельной трубке или расширительном клапане.

Осадок обычно является следствием присутствия влаги в системе. Образующаяся в результате черноватая слизь может повредить компрессор и засорить дроссельную трубку или расширительный клапан. Влагопоглощающее вещество в аккумуляторе или ресивере-осушителе предназначено для предотвращения такого развития событий, но это вещество способно поглотить лишь небольшое количество влаги. Когда оно полностью пропитывается влагой, начинает формироваться осадок. Поэтому, если в системе есть загрязнения, утечки или она должна быть открыта для проведения ремонтных работ, следует заменить аккумулятор или ресивер-осушитель.

Промывка системы также необходима для удаления остатков смазочного масла. Это должно быть сделано при переходе с хладагента R-12 на R-134a, а также если смазочное масло загрязнено или система заправлена маслом неподходящего типа. Вымывание старого масла поможет предотвратить переполнение маслом, снижение холодопроизводительности и/или проблемы несовместимости смазки.

Для подстраховки, после промывания вы можете установить фильтр высокого давления, чтобы защитить дроссельную трубку или расширительный клапан от остаточных частиц изнашивания, и/или второй фильтр во всасывающем шланге для защиты компрессора.

ПЕРЕХОД НА R134A

Пока хладагент R-12 остается доступным, нет необходимости переводить старые автомобили на R134a, так как системы, рассчитанные на хладагент R-12, лучше всего справляются с охлаждением, будучи заправленными R-12. Однако переход на R-134a действительно имеет смысл, если кондиционер нуждается в крупном ремонте (например, замена компрессора, конденсатора или испарителя). Дополнительные расходы за переход на R134a не так уж и сильно влияют на стоимость ремонта.

Основную процедуру перевода системы на R134a можно выполнить двумя способами. Первый способ, рекомендованный производителями, как правило, подразумевает следующий алгоритм действий: удалить старое минеральное масло из системы; установить новый аккумулятор или ресивер-осушитель, содержащий влагопоглотитель (X-7), совместимый с хладагентом R134a; заменить уплотнительные кольца (при необходимости); установить или заменить реле высокого давления и/или дроссельную трубку (при необходимости); затем добавить специальное полиалкиленгликолевое масло (PAG) или заправить систему хладагентом R134a.

Согласно ТУ необходимо установить арматуру, предназначенную для R134a, на сервисные отверстия высокого и низкого давления, чтобы уменьшить вероятность перекрёстного загрязнения хладагента при следующем техобслуживании автомобиля, а также снабдить автомобиль маркировкой, подтверждающей переход на R134a.

Второй способ – быстрый и дешевый. Во многих старых автомобилях, выпущенных с 1989 по 1993 год, для того, чтобы преобразовать систему кондиционирования, предназначенную для хладагента R-12, в систему с хладагентом R-134a, можно просто откачать остатки R-12 (Примечание: нельзя выпускать хладагент в атмосферу – это незаконно!), добавить полиэфирное масло (POE), которое совместимо с обоими типами хладагентов, а затем заправить систему хладагентом R-134a.

ПРИМЕЧАНИЕ: Второй способ может быть неприменим к некоторым автомобилям, если их компрессоры несовместимы с R-134a (компрессоры с витоновым уплотнением придется заменить). Речь идет о таких оригинальных компрессорах, как Tecumseh HR980, некоторых моделях Keihin, а также о компрессорах Panasonic с золотниковым клапаном в старых автомобилях Nissan.

Из-за того, что хладагент R-134a повышает давление на выходе из компрессора и допустимую нагрузку на компрессор, некоторые облегчённые компрессоры могут быть недостаточно прочны, чтобы работать на R-134a в течение сравнительно продолжительного срока. Это относится к компрессорам Harrison DA6 и Ford FX-15. Компрессор Harrison DA6 может быть заменен моделями HD-6, HR-6 или HR-6HE. Компрессор Ford FX-15 может быть заменен компрессором FS-10.

← все статьи

Диагностика системы смазки ДВС: симптомы и причины неисправности

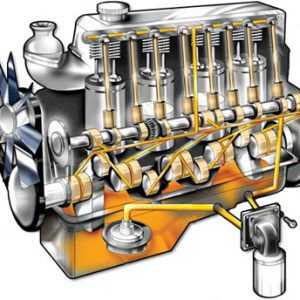

Трение и температура – основные причины износа деталей многих механизмов, и для борьбы с ними применяются различные типы смазок. В ДВС за смазку деталей отвечает целая система, и ее отказ приводит к стихийному износу, а это, в свою очередь, довольно быстро доведет мотор до того, что ему потребуется капитальный ремонт. Чтобы отсрочить данный момент, нужно следить за системой смазки и вовремя реагировать на диагностируемые проблемы.

Трение и температура – основные причины износа деталей многих механизмов, и для борьбы с ними применяются различные типы смазок. В ДВС за смазку деталей отвечает целая система, и ее отказ приводит к стихийному износу, а это, в свою очередь, довольно быстро доведет мотор до того, что ему потребуется капитальный ремонт. Чтобы отсрочить данный момент, нужно следить за системой смазки и вовремя реагировать на диагностируемые проблемы.

Из каких элементов состоит система смазки

Каждый двигатель оборудован системой смазки, состоящей из нижеследующих узлов:

- Масляный резервуар (маслобак). Расположен преимущественно в нижней части двигателя;

Маслозаборник – патрубок, подающий масло из картера к масляному насосу;

Маслозаборник – патрубок, подающий масло из картера к масляному насосу;- Масляный насос. Различают шестеренчатые и роторные. В современных моторах все чаще встречаются последние. Причина тому – простота конструкции и технологические соображения. Роторные насосы не допускают применения высоковязких масел;

- Фильтр очистки масла с гофрированным бумажным элементом. В отдельных случаях может применяться еще и фильтр грубой очистки, но на большинстве двигателей им является сетка маслозаборника;

- Датчики системы управления (ECU).

- Система маслоподающих каналов.

Симптомы неисправности системы смазки ДВС

Можно выделить следующие основные симптомы неправильной работы системы смазки:

- после запуска контрольная лампа давления не гаснет в течение длительного времени (более 3 секунд);

- посторонние стуки некоторое время после старта, которые потом пропадают;

- стук гидрокомпенсаторов (ГКК);

- стуки на прогретом двигателе.

Любой из этих симптомов — сигнал к немедленному принятию мер, а при внезапном загорании лампы давления масла необходимо сразу выключить двигатель и прекратить дальнейшую эксплуатацию до выяснения причины.

Диагностика системы смазки ДВС

Независимо от характера неисправности, начинать диагностику нужно с визуального осмотра на наличие утечек и повреждения внешних деталей. Если визуальный осмотр ничего не выявил, то приступаем к детальной проверке.

Измерение давления масла

Измерение проводится манометром, при этом температура масла должна быть не ниже 15°С. Помните, что чем ниже температура масла, тем выше будет давление. Происходит это по причине повышения вязкости масла. И, наоборот, на прогретом двигателе давление немного падает.

Номинальные значения для прогретого в режим двигателя:

- на холостых: 0.5 – 1.0 атм;

- на 3000 об/мин: 3.0 – 3.5 атм;

- на 5000 об/мин: 5.0 – 6.0 атм.

Пониженное давление в системе является следствием нижеописанных неисправностей:

- Низкая производительность масляного насоса, вызванная износом деталей или нарушением работы редукционного клапана, предназначенного для ограничения максимального давления (обычно 6-6.5 атм). Если клапан срабатывает при меньшем давлении, то при повышении оборотов двигателя давление практически не поднимается. Это может происходить при поломке тарированной пружины клапана или нарушения запорных функций из-за неплотного прилегания к седлу;

Перегрев двигателя или использование масла очень низкой вязкости, не предусмотренного конструкцией;

Перегрев двигателя или использование масла очень низкой вязкости, не предусмотренного конструкцией;- Износ подшипников или шеек коленчатого вала. Такая неисправность часто сопровождается посторонними стуками в двигателе. Подлежит немедленному ремонту;

- Износ подшипников распределительного вала. Как правило, незначительно влияет на давление масла;

- Засоренный фильтрующий элемент масляного фильтра. Нарушение пропускной способности обычно приводит к открытию байпасного клапана, который подает смазку к трущимся поверхностям, минуя фильтр. Такой режим работы является аварийным, и фильтр нуждается в немедленной замене.

Наличие стуков в двигателе сразу после запуска часто связано с поломкой или потерей герметичности антидренажного клапана. Он предназначен для предотвращения стекания масла в картер при остановленном двигателе и расположен внутри масляного фильтра.

Высокое давление является довольно редким явлением и, как правило, связано с использованием очень густого масла или заклиниванием редукционного клапана в закрытом положении.

Если давление находится в допустимых пределах, а контрольная лампа постоянно горит, то это может быть проблемой датчика давления или электрической проводки двигателя.

Проверка датчика давления

Датчик является обязательным компонентом системы смазки любого двигателя. Несмотря на простую конструкцию, его значение нельзя недооценивать. Особую опасность представляет неисправный датчик при аварийной потере масла — водитель попросту может ее не заметить.

Существует два основных типа датчиков давления:

- потенциометры;

- контакторы.

Потенциометры представляют собой устройство, где в зависимости от давления масла изменяется сопротивление, а точнее, напряжение в цепи. При использовании таких датчиков индикация на панели приборов преимущественно выполнена в виде шкалы со стрелкой, указывающей давление.

Потенциометры представляют собой устройство, где в зависимости от давления масла изменяется сопротивление, а точнее, напряжение в цепи. При использовании таких датчиков индикация на панели приборов преимущественно выполнена в виде шкалы со стрелкой, указывающей давление.

Контакторы настроены на определенное значение и срабатывают при давлении ниже этого порога. В этом случае индикация представляет собой контрольную лампу, которая загорается при значениях ниже нормы. Такие устройства еще называют датчиками аварийного давления.

Главный недостаток контакторов в том, что они срабатывают при значении ниже 0.5 — 1 атм, а при отдельных неисправностях давление на высоких оборотах может быть выше этих значений, но недостаточно для полноценной смазки деталей. В итоге получается масляное голодание.

Самые распространенные неисправности датчиков связаны с электрической частью. В датчиках контакторного типа возможна поломка или просадка тарированной пружины, настроенной на определенное давление. В этом случае срабатывание датчика будет происходить при значениях ниже допустимого. Датчики потенциометрического типа могут давать неправильные данные сопротивления (напряжения) блоку ЭБУ двигателя. В любом из этих случаев прибор нуждается в замене, так как ремонту они обычно не подлежат вследствие неразборной конструкции.

Проверка датчика потенциометрического типа выполняется без демонтажа путем измерения сопротивления на его контактах. Полученные результаты сравниваются с номинальными значениями.

Для проверки контакторного датчика потребуется снять его с двигателя. Внутри рабочего отверстия для масла имеется подпружиненная пластина. Если нажать на нее, имитируя давление в системе, то происходит размыкание контактов. Проверяется это с помощью мультиметра или лампочки. При нажатии на пластину лампочка должна погаснуть. Если разъем датчика имеет только один провод, то вторым является его корпус. Неисправный датчик подлежит замене.

(439 голос., средний: 4,54 из 5) Загрузка...Методика проверки контура низкого давления - Впускная система - Ремонт своими руками

Для проверки контура низкого давления понадобятся два манометра. Первый манометр необходимо подсоединить между подкачивающим насосом и топливным фильтром, а второй на выходе форсунок между топливным насосом высокого давления и топливным фильтром.

Сперва необходимо проверить давление в статике. Для этого необходимо просто включить зажигание и втечение 3 секунд на первом манометре должно показать давление 2,6 (+/-0,4) бар, а на втором манометре 0,6 (+/- 0,4) бар. После этого заводим двигатель и на холостом ходу манометры должны показывать соответственно 2,8 (+/-0,4) бар и 0,8 (+/- 0,4) бар.

Если показания на ваших манометров отличются, то необходимо проверить топливную систему.

| 3,3 - 4 бар | 0,8 (+/- 0,4) бар | Проверить состояние топливного фильтра |

| Свыше 4 бар | Ниже 0,8 бар | Проверить регулятор низкого давления (встроен в фильтр) - забокирован в нижнем положении |

| Свыше 4 бар | Выше 0,8 бар | Проверьте контур возврата топлива, возможно пережатие |

| 0,8 - 1,5 бар | Ниже 0,8 бар | Проверьте контур подвода контура, топливоподкачивающий насос, трубопровод. |

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453