Gdi что это

GDI двигатель: что это и как работает, проблемы, устройство

Mitsubishi можно назвать первопроходцем на пути массового внедрения системы непосредственного впрыска топлива. В отличие от Mersedes, которые задолго до Mitsubishi делали попытки внедрения прямого впрыска на авто, просто применяя наработки из опыта в авиастроении, инженеры Mitsubishi создавали систему, которая была бы удобной и пригодной для повседневной эксплуатации автомобиля. Рассмотрим GDI двигатель, устройство и принцип работы системы питания.

Базовые понятия

В статье о принципе работы инжекторной системы питания мы уяснили, что существует несколько видов систем впрыска топлива:

- одноточечный впрыск (моноинжектор);

- распределенный впрыск на клапаны (полный инжектор);

- распределенной впрыск в цилиндры (прямой впрыск).

Gasoline Direct Injection, что в переводе означает – прямой впрыск бензина, сразу говорит нам о том, что в двигателях GDI происходит внутреннее смесеобразование. Иными словами, топливо впрыскивается непосредственно в цилиндры. Но какие именно преимущества дает прямой впрыск:

- снижение температуры в камере сгорания, так как топливо может подаваться в жидкой фазе непосредственно в конце такта сжатия. Такая особенность снижает риск появления детонации, что позволяет получать больший КПД от сжатия топливовоздушной смеси (ТПВС) и регулировать угол опережения зажигания в более широком диапазоне;

- возможность регулировки состава ТПВС, что позволяет более эффективно использовать энергию сгорания ТПВС на разных режимах работы двигателя.

Проблема низкого КПД бензинового двигателя, по сравнению с дизелем, в небольших рамках регулировки состава ТПВС. Теоретическим и экспериментальным путем было установлено, что для полного сгорания 1 кг бензина необходимо 14,7 кг воздуха. Такое соотношение называется стехиометрическим. Двигатель может работать на обедненной смеси – около 16,5 кг воздуха/ 1 кг бензина, но уже при 19/1 ТПВС от свечи зажигания не воспламенится. Но даже смесь 16,5/1 считается слишком бедной для нормальной работы, так как ТПВС горит медленно, что чревато потерей мощности, перегревом поршневых колец и стенок камеры сгорания, а поэтому рабочая бедная гомогенная смесь лежит в пределах 15-16/1. Приготавливая в цилиндрах богатую смесь с соотношением 12,1-12,3/1 и сдвигая УОЗ, мы получаем прибавку в мощности, при этом значительно ухудшаются экологические показатели мотора.

Экономичность GDI

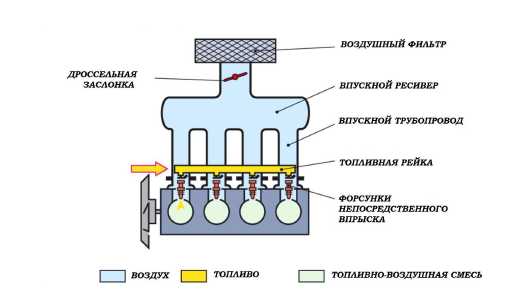

Проблема обычных двигателей с распределенным впрыском на клапаны в том, что топливо подается исключительно на такте впуска. Перемешивание топлива с воздухом начинает происходить еще во впускном коллекторе, в итоге при перемещении поршня к ВМТ смесь становится близкой к однородной, то есть гомогенной. Преимущество GDI в том, что двигатель может работать на сверхбедной смеси, когда соотношение топлива к воздуху может достигать 37-41/1. Способствует этому несколько факторов:

- специальная конструкция впускного коллектора;

- форсунки, которые позволяют не только точно дозировать количество подаваемого топлива, но и регулировать форму факела;

- особая форма поршней.

Но в чем именно особенность принципа работы, позволяющая быть моторам GDI настолько экономичными? Поток воздух, благодаря особой форме впускного коллектора, состоящего из двух каналов, еще на такте впуска имеет определенное направление, а не попадает в цилиндры хаотически, как в случае с обычными двигателями. Попадая в цилиндры и ударяясь об поршень, он продолжает закручиваться, способствуя тем самым турбулизации. Топливо, которое подается в непосредственной близости поршня к ВМТ небольшим факелом, ударяется о поршень и, подхватываемое закручивающимся потоком воздуха, перемещается таким образом, что в момент подачи искры находится в непосредственной близости к электродам свечи зажигания. В итоге происходит нормальное воспламенение ТПВС вблизи свечи, в то время как в окружающей полости находится смесь чистого воздуха и отработавших газов, подающихся во впуск системой EGR. Как вы понимаете, в обычном двигателе реализовать такой способ газообмена не представляется возможным.

Режимы работы двигателя

Моторы GDI могут эффективно работать в нескольких режимах:

- Ultra-Lean Combustion Mode – режим сверхбедной смеси, принцип протекания которого был рассмотрен выше. Используется, когда на двигатель нет большой нагрузки. К примеру, при плавных разгонах либо постоянном поддержании не слишком высокой скорости;

- Superior Output Mode – режим, в котором топливо подается на такте впуска, что позволяет получить гомогенную стехиометрическую смесь с соотношением близким к 14,7/1. Используется, когда двигатель работает под нагрузкой.

- Two-stage Mixing – режим обогащенной смеси, при котором соотношение воздуха к топливу близко к 12/1. Используется при резких ускорениях, большой нагрузке на двигатель. Такой режим еще называют режимом открытой петли (Open loop), когда не опрашивается лямбда-зонд. В таком режиме топливная коррекция для урегулирования выбросов вредных веществ не проводится, так как главная цель – получить максимальную отдачу от двигателя.

За переключение режимов отвечает электронный блок управления двигателем (ЭБУ), который делает выбор, ориентируясь на показания датчиковой аппаратуры (ДПДЗ, ДПКВ, ДТОЖ, лямбда-зонда и т.д.)

Two-stage Mixing

Режим двухэтапного впрыска также является особенностью, позволяющей моторам GDI быть крайне приемистыми. Как уже говорилось выше, состав смеси в таком режиме достигает 12/1. Для обычного двигателя с распределительным впрыском такое соотношение топлива к воздуху является слишком богатым, а поэтому эффективно воспламеняться и гореть такая ТПВС не будет, значительно ухудшаться выбросы вредных веществ в атмосферу.

Режим открытой петли предполагает 2 этапа впрыскивания топлива:

- небольшая порция на такте впуска. Главное предназначение – охлаждение оставшихся в цилиндре газов и самих стенок камеры сгорания (состав смеси при этом близок к 60/1) Впоследствии это позволяет поступить в цилиндры большему количеству воздуха и создать благоприятные условия для поджигания основной порции бензина;

- главная порция в конце такта сжатия. Благодаря благоприятным условиям, созданным предварительным впрыском, и турбулентности в камере сгорания, полученная смесь сгорает крайне эффективно.

Есть большое желание поговорить о том, как именно инженеры Mitsubishi «приручили» турбулентность, о ламинарном и турбулентном движении и числе Re, введенным О.Рейнольдсом. Все это помогло бы лучше понять, как именно в моторах GDI создается послойное смесеобразование, но для этого, к сожалению, нам не хватит и двух статей.

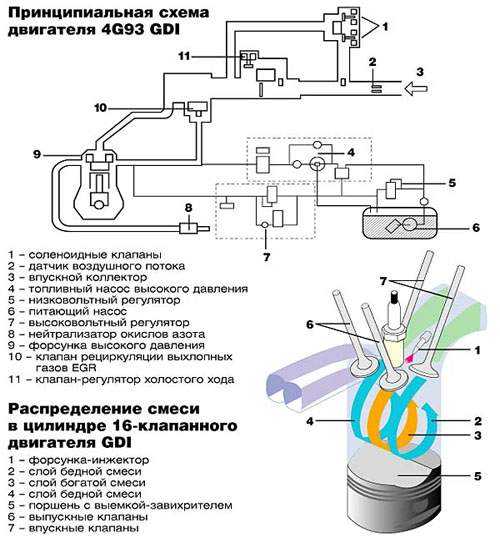

Как и в дизельном двигателе, для создания достаточного давления в топливной рампе используется топливный насос высокого давления. За годы производства моторы комплектовались ТНВД нескольких поколений:

- семиплунжерный ТНВД (с начала 1996 до середины 1997). Короткий срок пребывания на конвейере обуславливается отсутствием надежности. В особенности это касается эксплуатации авто в регионах с плохим качеством бензина;

- трехсекционный ТНВД, который уже имел значительный запас прочности;

- ТНВД, в народе получивший прозвище «таблетка»;

- доработанная «таблетка». ТНВД, по сути, ни чем не отличался от предыдущего поколения, кроме как вынесенным из корпуса насоса регулятором высокого давления.

Форсунки

Для обеспечения высокоточной регулировки состава ТПВС форсунки должны обладать крайне высокой точностью. Сам принцип открытия плунжера для подачи топлива схож с обычной электромагнитной форсункой. Особенности форсунок системы GDI:

- возможность формирования разных видов распыла бензина;

- максимальное сохранение точности дозирования вне зависимости от температуры и давления в камере сгорания.

Особенно примечательно устройство завихрения, располагающееся в корпусе форсунки. Именно благодаря ему топливо, вылетая из форсунки, лучше подхватывается закручивающимся потоком воздуха, что способствует лучшему перемешиванию ТПВС и перенаправлению смеси к свече зажигания.

Эксплуатация

Главные неприятности, связанные с эксплуатацией двигателей с прямым впрыском от Mitsubishi на отечественных просторах:

- износ ТНДВ. Насос является узлом с претенциозными требованиями к подгонке деталей, и главная проблема не в уровне изготовления, а в качестве отечественного топлива. Разумеется, и сейчас можно нарваться на плохое топливо. Но времена, когда качество бензина было настоящей головной болью и риском финансовых потерь для владельцев авто с двигателями GDI, к счастью, уже прошли;

засорение воздушных каналов впускного коллектора. Образование наростов вносит корректив в движение воздушных масс и процесс перемешивания топлива с воздухом. Именно это называют одной из причин образования черного нагара на свечах зажигания, так хорошо известного владельцам авто с двигателями GDI.

GDI двигатель что это такое?

Двигатель GDI по своему строению похож и на бензиновый и на дизельный мотор. Все цилиндры обладают свечей и форсункой, а горючее поступает с помощью ТНВД, давление при этом составляет 5 МПа. Форсунка создает два разных режима впрыска горючего.

Двигатель GDI имеет 3 режима работы

Режимы работы зависят от того, в каком стиле происходит езда.

- Бедная смесь включается в работу когда нагрузка маленькая, при этом скорость составляет не более 120 км/ч. В таком режиме горючее попадает в цилиндр почти как у дизеля, когда наступает завершение такта сжатия.

- Таким образом самое обогащенное горючим облако попадает к свече и удачно поджигается, воспламеняя бедную смесь. Получится, что мотор будет стабильно работать даже с бедной смесью.

- Стехиометрическая смесь применяется когда движение в городе интенсивное, во время езды на повышенных скоростях и обгонах. Она воспламеняется легко. Впрыскивается топливо на такте впуска, за это отвечает конический факел, затем происходит распыление в цилиндре и начинается испарение, охлаждаеющее поступающий воздух. Этот процесс снижает риск детонации и образования калильного зажигания.

Маленький объем горючего подается в цилиндр и он охлаждает поступающий в цилиндр воздух. В это время цилиндр заполнится самой бедной смесью (около 60:1), в ней детонация не возможна. Потом, в завершении сжатия, подается горючее, оно делает смесь богатой, ее соотношение равняется - 12:1. Здесь для детонации просто нет времени.

В результате степень сжатия поднялась и составляет от 12 до 12,5, мотор стабильно функционирует используя бедную смесь. При сравнении бензинового мотора с GDI, то последний более экономичен в расходе горючего на 10%, а отдача по мощности увеличивается на 10%.

Отличие GDI мотора от обычного

Для объяснения отличий двигателя GDI, обладающий непосредственным впрыском, ознакомимся с работой обычных силовых агрегатов, которым нужна диагностика двигателя в проверенном автосервисе.

Как работают двигатели?

Для сгорания топлива требуется воздух в определенном объеме, он нужен чтобы обеспечить полное сгорание горючего. Это будет стехиометрический объем.

Если воздуха будет больше необходимого количества, то это будет бедная смесь, а если меньше - богатая.

Бедная смесь редко воспламеняется, а богатая выбрасывает несгоревший бензин через выхлопную трубу

Воздух также необходим для создания высокого давления в цилиндре до воспламенения топливной смеси, это влияет на отдачу мотора. Полезно обеспечить наибольший объем воздуха в цилиндре при впуске, это создаст высокое давление. Теперь нужно разобраться в экономичности дизельного двигателя.

У дизельных моторов при такте впуска в цилиндр попадает чистый воздух

С помощью поршня и высокого давления он сжимается и нагревается. В завершении сжатия подается горючее, а повышенные давление и температура обеспечивают самовоспламенение. В цилиндре дизельного мотора давление значительно больше, чем в бензиновом: оптимальная степень сжатия для дизельного мотора - 18, а для бензина - около 12. От величины давления в цилиндре зависит отдача силового агрегата.

Осуществлялись попытки увеличить степень сжатия для мотора, работающего на бензине, но 12 - это предел, детонация и калильное зажигание не дают возможности сделать больше.

При длительной работе мотора с этими неблагоприятными явлениями он быстро проявит неполадки в работе. Они происходят из-за возникновения больших температур и давления. Для избежания детонации двигатели, у которых высокое сжатие, нужно заправлять горючим высокого качества (например, АИ-98), а при превышении степени сжатия значением 12 такого топлива будет мало.

Плюс: экономия топлива двигателей GDI

Чтобы сделать бензиновый мотор более экономичным и увеличить его мощность, потребуется полностью исключить вероятность детонации и научить его работать от бедной смеси. Такое осуществить было бы возможным, если бы бензин напрямую попадал в цилиндр, как у двигателей GDI.

Технология GDI

Разделы: Впрыск Бренды: Mitsubishi

GDI, Gasoline Direct Injection — система непосредственного впрыска топлива, инжекторная система подачи топлива для бензиновых ДВС, у которой форсунки расположены в головке блока цилиндров и впрыск топлива происходит непосредственно в цилиндры (камеры сгорания) под большим давлением (в отличие от обычного распределенного впрыска во впускной коллектор).

Технология GDI обеспечивает двигателю хорошую экономичность (выигрыш до 20%) и экологичность, однако весьма капризна к качеству ГСМ:

- в первом поколении ресурс ТНВД (топливный насос высокого давления) был небольшим (50000км) ввиду абразивного износа даже от чистейшего «японского» бензина;

- во втором поколении проблема ресурса была в целом решена, однако в силу конструктивных особенностей двигатели GDI все равно требовали чистого бензина и хорошего масла;

- в третьем поколении проблема капризности была решена полностью, однако оставалась проблема холодного пуска при температурах ниже -32 градусов Цельсия ввиду плохой испаряемости бензина в таких условиях.

Впервые технология GDI была реализована фирмой Mitsubishi в 1996 году и явилась первой серийной технологией непосредственного впрыска высокого давления для автомобильных двигателей (в военной авиации применялась еще во Вторую Мировую войну).

Принцип действия GDI

В обычных бензиновых инжекторных двигателях бензин впрыскивается под давлением около 3 атмосфер во впускной коллектор и далее вместе с потоком воздуха поступает в цилиндры. При этом воздух и бензин перемешиваются равномерно, и их соотношение в соответствиями с законами физики и химии составляет 14,7:1 — то есть на один грамм бензина приходится 14,7 граммов воздуха. Такое соотношение называется стехиометрическим и в обычных условиях именно оно обеспечивает максимально полное сгорание и тепловыделение.

Так как плотность воздуха сильно зависит от его температуры, а профиль сечения коллектора постоянен, при прочих равных в холодную погоду коллектор способен пропустить в цилиндры больше воздуха. Поэтому на жаре мощность двигателя падает, а на морозе до известного предела растет.

Смесь, в которой соотношение воздуха к бензину превосходит 14,7 (слишком много воздуха), называется обедненной, а при перекосе соотношения в сторону бензина — богатой или переобогащенной. Обедненную смесь трудно поджечь (предельное соотношение воздуха к топливу для обычного двигателя 17:1 и 22:1 для распределенного впрыска), и при ее сгорании образуется много токсичных окислов азота. Переобогащенная смесь забивает клапана и свечи сажей и в буквальном смысле выбрасывает часть топлива «в трубу».

При необходимости работы с малой нагрузкой в цилиндры двигателя подается меньше топливо-воздушной смеси, однако ее соотношение остается стехиометрическим. Таким образом, двигатель расходует больше топлива, чем нужно для малой нагрузки. Излишки энергии уходят в паразитное тепло и выводятся во внешнюю среду системой охлаждения (напомним, КПД обычных бензиновых двигателей — 34%).

Двигатели GDI отличаются от обычных впрысковых тем, что:

- давление впрыска составляет 50 атмосфер, что позволяет добиться очень мелкодисперсного направленного распыления топлива;

- топливо впрыскивается непосредственно в цилиндры, а поршень имеет специальную «хитрую» форму (выемка сферической формы на верхней поверхности), что позволяет управлять вихреобразованием и фронтом пламени в камере сгорания и формировать разное соотношение бензино-воздушной смеси в разных точках камеры сгорания;

- впускной коллектор подходит к цилиндру сверху, что улучшает вихреобразование и обеспечивает высокую скорость наполнения цилиндра воздухом (даже когда поршень достиг нижней мертвой точки, еще некоторое количества воздуха входит в цилиндр по инерции);

- в конструкции впускного тракта отсутствует дроссельная заслонка (находится дальше) — а значит, и связанные с ней насосные потери (особенно на режимах малой нагрузки).

Режим ULTRA LEAN COMBUSTION MODE

Таким образом, двигатель GDI умеет при необходимости формировать в цилиндрах предельно обедненную смесь (ULTRA LEAN COMBUSTION MODE, соотношение воздуха к бензину от 37:1 до 43:1, «официально» — 40:1) и устойчиво работать на такой смеси в режиме малой и средней нагрузки. Происходит это за счет того, что в районе электродов свечи смесь формируется как стехиометрическая, а дальше к стенкам цилиндра она становится все более и более бедной и непосредственно возле стенок бензин в смеси отсутствует вовсе. Поэтому, кстати, зимой на холостом ходу GDI практически не прогревается (многократно проверено на практике) — воздух возле стенок цилиндра является прекрасным теплоизолятором. Такой экономичный режим при спокойной равномерной езде простирается до 120км/ч (также проверено практикой). В этом режиме топливо впрыскивается в цилиндр компактным факелом в конце такта сжатия, чтобы приближающийся к ВМТ поршень правильным образом распределил смесь по цилиндру (смесь при этом закручивается по часовой стрелке). Время впрыска составляет от 0.3 до 0.8 мс (в идеале 0.5 мс).

Рассмотрим вихреобразование в этом режиме подробнее.

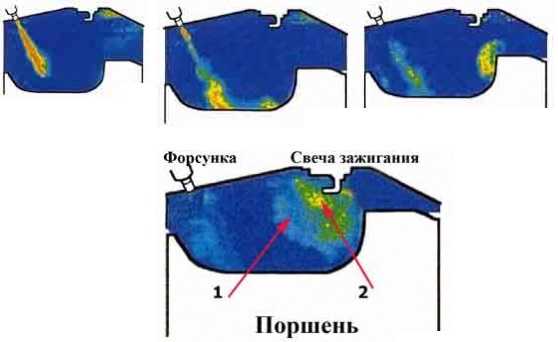

Этап 1: поршень начинает свое движение вниз, впускной клапан открывается, в камеру сгорания поступает воздух (1 — заряд воздуха, 2 — выемка в поршне для «отражения» потока воздуха):

В силу геометрии впускного коллектора GDI протекающий через него воздух к началу поступления в камеру сгорания уже достаточно турубулизирован, имеет выраженное направление движения и врывается в камеру сгорания с такой силой, что отражается от поверхности поршня:

Этап 2: впускной клапан закрылся, поршень начинает свое движение вверх. Турбулентность воздушного заряда продолжает увеличиваться вследствие увеличения давления и температуры внутри камеры сгорания.

Этап 3: в конце такта сжатия в камеру сгорания впрыскивается заряд топлива (и также турбулизируется; стрелка на фото):

Теперь посмотрим на процесс немного иначе.

Этап 1: заряд топлива поступает в камеру сгорания. В этот момент в камере сгорания высокие давление и температура, а также максимальная турбулентность воздушного заряда.

Этап 2: топливо «ударяется» о поверхность поршня. Высокое давление впрыска (т.е. высокая скорость смеси), а также «закрученная» конструкция форсунки обеспечивают неизменность форму и состава заряда топлива до удара о поршень.

Этап 3: изгибание струи топлива. Топливо – это та же вязкая жидкость, только обладающая специфическими свойствами. Поступившее в камеру сгорания топливо состоит из «слоев». Попадая на поршень, один из слоев (нижний, по отношению к поршню) «прилипает» к поверхности поршня (на атомном уровне). Между слоями возникают силы вязкого трения. Около поверхности поршня формируется пограничный слой, скорость течения в котором меньше, чем в набегающем потоке топлива, а непосредственно на границе «поршень-топливо» равна нулю.

Так как скорость движения топлива в первом, прилегающем к поршню потоке намного меньше, чем в другом, расположенном выше, то вследствии сил «вязкостного трения» происходит «отрыв» основного потока топлива от «пограничного» слоя. Основной поток как бы «скользит» по пограничному слою и, следуя по нему, «повторяет» его форму и «загибается» вверх.

Этап 4: топливо отрывается» от поршня. Непосредственно внутри выемки турбулентность намного меньше, чем в остальном объеме камеры сгорания. Это обусловлено особой формой выемки и созданными условиями (температура, давление). Именно по этой причине «выстреленное в выемку» топливо может относительно полно следовать физическим законам и не терять своих «закрученных» свойств до того момента, как оно «оторвется» от поверхности поршня.

Кроме того, при отрыве основного потока топлива от поверхности тела, возрастает его скорость и оно начинает обладать «вращающим моментом». Вспомним, что заряд топлива, который поступил в камеру сгорания, тоже был «закручен» благодаря особой конструкции самой форсунки. После «отрыва» основного потока топлива от поверхности поршня, даже несмотря на его «закрученность», происходит «дробление» потока: более мелкие, обладающие невысокой скоростью и массой струи «отрываются» от основного потока и начинают «расходиться» по сторонам.

На правом фото из кинограммы работы двигателя (кинограмма снимается на специально созданном двигателе, где стенки поршня и сам поршень — прозрачные, изготовлены из специального материала и все процессы, происходящие внутри камеры сгорания, можно хорошо видеть) видно, что внутри камеры сгорания образовалось несколько зон: 1 – зона обедненной топливо-воздушной смеси и 2 – зона стехиометрического состава смеси. Все остальное пространство занято инертными газами и остатками ОГ. Именно в зоне 2 состав топливо-воздушной смеси является стехиометрическим, т.е. именно в этой зоне есть все условия для нормального воспламенения смеси.

Далее искровой заряд свечи зажигания поджигает топливо-воздушную смесь, которая начинает гореть послойно, слой за слоем (позиции 1-2-3-4-5 ниже):

Режим SUPERIOR OUTPUT MODE

В режиме высокой нагрузки GDI работает, как и обычные впрысковые двигатели, на стехиометрической смеси (SUPERIOR OUTPUT MODE). Этот режим включается на скорости 120-125км/ч или в том случае, если на двигатель падает большая нагрузка (подъем, тяжелый прицеп, нажатие педали газа). Впрыск топлива в этом режиме осуществляется в процессе такта впуска коническим факелом. При этом (вспоминаем физику) происходит охлаждение воздуха в цилиндре, что повышает плотность топливо-воздушной смеси (грубо говоря, позволяет «запихнуть» в двигатель больше горючей смеси в единицу времени).

Режим TWO-STAGE MIXING

На некоторых модификациях также применяется режим двухстадийного впрыска (TWO-STAGE MIXING; по одним данным, этот режим применяется только в Европе, по другим — наоборот, только в Японии), что позволяет получить высокие характеристики в режиме резкого возрастания нагрузки (резкое нажатие педали газа на малых оборотах). Впрыск в этом случае осуществляется в два этапа. Небольшое количество сверхбедной смеси (примерно 60:1) впрыскивается в цилиндр на такте впуска с целью охладить воздух в цилиндре и тем самым увеличить коэфициент наполнения камеры сгорания. Такая смесь, конечно же, загореться не может. Затем, в конце такта сжатия, подается компактная струя топлива, которая доводит соотношение воздуха и топлива в цилиндре до богатого 12:1. Время впрыска топлива на такте впуска — 0.5 — 0.8 мс, на такте сжатия — 1.5 — 2.0 мс. Такая переобогащенная смесь должна воспламеняться плохо из-за недостатка воздуха, но воспламеняется прекрасно в силу расслоения смеси (стратисфакции), обеспеченного кроме всего прочего и строением впускного коллектора, тех воздушных каналов, по которым в цилиндры и поступает воздух. Этих каналов два, один т.н. «винтовой», а второй – «прямой». Поступая в камеру сгорания, эти два потока воздуха смешиваются и на основании физических и аэродинамических законов создают «вихрь» в горизонтальной плоскости, который движется слева-направо. Вихрь, в свою очередь, производит поочередно два действия:

- во время движения расслаивает топливо-воздушную смесь для ее лучшего воспламенения;

- «подносит» топливо-воздушную смесь непосредственно к свече зажигания, которая в этот момент «дает» искру, что и позволяет такой «богатой» топливо-воздушной смеси «правильно» воспламениться и дать прирост крутящего момента на 50-60%.

Нюансы работы GDI

Важным нюансом является то, что при работе прогретого двигателя в сверхобедненном режиме на холостом ходу в цилиндрах неизбежно начинает образовываться и накапливаться высокотоксичный оксид азота (NO, образуется в результате химической реакции между азотом и кислородом при температуре в камере сгорания свыше 1500 по Кельвину, именно он определяет «неприятный запах» из выхлопной трубы). Чтобы не доводить ситуацию до опасных значений, система управления двигателем, следуя указаниям кислородного датчика, автоматически переключает двигатель в «обычный» стехиометрический режим (так называемая «продувка»; внешне это выглядит как однократная «ступенька» оборотов холостого хода с «идеальных» 625 до 750 (по другим источникам — 900) RPM примерно через 4 минуты работы на холостом ходу).

Пример: работа двигателя GDI 4G15 на холостом ходу:

На рисунке ниже — «обычный» двигатель (не GDI) все время работает на ХХ на одних и тех же оборотах. Двигатель системы GDI (красная линия на графике) все время меняет свои обороты: сначала он работает в «обычном» режиме (STICH), потом самостоятельно переходит в сверхобедненный режим (Compression on Lean), потом снова в режим STICH:

Разные марки автомобилей по-разному входят в сверхобедненный режим:

- «Шариот» 1999 года выпуска — через несколько минут.

- «Галант» 1996-1997 годов после запуска горячего двигателя — практически мгновенно.

- «Галант» 1999 года — секунд через 20.

- «Галант» выпуска после 2000 года — через несколько минут.

Из «холодного» состояния все двигатели GDI начинают работать одинаково: сначала они прогреваются до «рабочей» температуры (около +75 градусов) и только затем переходят в сверхобедненный режим.

С этой же целью (снижения уровня оксида азота) клапан EGR (перепуска выхлопных газов) на двигателях GDI (например, на 4G93 GDI) работает только в режиме сверхобедненной смеси. Происходит это потому, что количество оксида азота прямо зависит от теплоемкости рабочей смеси. Во всех режимах, кроме режима холостого хода, теплоемкость достаточна, на холостом ходу же ее приходится искусственно повышать с помощью перепуска в камеру сгорания выхлопных газов клапаном EGR.

Другим важным нюансом является «тонкая» природа происходящих в цилиндре процессов:

- при забивании, скажем, впускных клапанов сажей движение воздушного потока нарушается, и двигатель не может выйти на «конструкторские» параметры экономичности и мощности — хотя «технически» все абсолютно исправно;

- при очень низких температурах воздуха (практикой установлено примерно -32 по Цельсию) бензин перестает испаряться при впрыске, «как должен», и по сути просто капает в камеру сгорания, что приводит к невозможности формирования «вихря» в камере сгорания и двигатель тупо не запускается.

Интересно, что отработанное практикой решение последней проблемы — при «незапуске» на сильном морозе вкручивать в цилиндры «десяточные» свечи вместо «родных». При этом точка зажигания смещается на полтора миллиметра, и двигатель прекрасно заводится, а уже после 15-20 секунд работы можно возвращать на место «родные» свечи — цилиндры нагреваются до температуры нормального испарения бензина. Интересно и то, что прогретый двигатель на «десяточных» свечах завестись не может, т.к. их точка зажигания расположена за пределами формирования зоны стехиометрической смеси. Вот такая тонкая штука — GDI.

В силу крайне высоких требований к чистоте топлива (иначе не обеспечить точность физических процессов в камере сгорания) двигатели GDI имеют множество фильтров в системе топливоподачи:

- первая очистка топлива производится «сеточкой» топливоприемника топливного насоса, расположенного непосредственно в топливном баке;

- вторая очистка топлива осуществляется «обычным» топливным фильтром на топливной магистрали;

- третья очистка топлива происходит при поступлении топлива в ТНВД: на «входе» топливопровода стоит «сеточка — стакан», диаметром 4 мм и высотой 9мм;

- четвертая очистка топлива осуществляется при выходе топлива из «топливной рейки» обратно в бак — конструктивно «выход» топлива осуществляется опять же через корпус топливного насоса высокого давления: там стоит такая же «сеточка-стакан».

Конструкция системы GDI

С технической точки зрения GDI имеет следующие особенности:

- особенная схема подачи воздуха в двигатель;

- особенная конструкция форсунок, обеспечивающих «закрученный» факел высокого давления (т.е. — очень высокая скорость срабатывания форсунок);

- ТНВД (топливный насос высокого давления), обеспечивающая впрыск с давлением 50 атмосфер;

- развитая электронная система управления двигателем.

Система питания воздухом

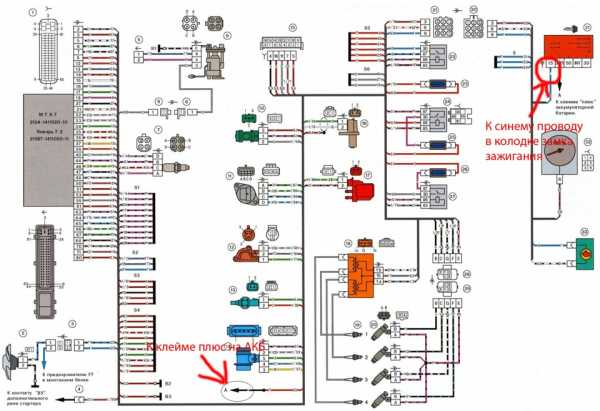

Рассматривая систему питания воздухом GDI на примере двигателя Mitsubishi 4G93 GDI, можно нарисовать достаточно простую схему:

Количество входящего потока воздуха измеряется датчиком массового расхода воздуха, принцип работы которого основан на эффекте Кармана. Далее в работе принимают участие:

- электромагнитный клапан №1 (On/Off, включается в работу в тот момент, когда возрастает нагрузка на гидроусилитель руля);

- электромагнитный клапан №2 (широтно-импульсной модуляции, помогает бортовому компьютеру реализовывать основные режимы работы двигателя при различных условиях);

- шаговый электродвигатель (клапан ХХ, поддерживает оптимальные обороты ХХ в зависимости от условий работы двигателя, при помощи байпасного канала и подчиняется сигналам датчика температуры охлаждающей жидкости, увеличению нагрузки на кондиционер, включению световых приборов и так далее);

- дроссельная заслонка.

ТНВД

Топливный насос высокого давления — ключевой элемент конструкции GDI. Именно проблема создания надежного ТНВД длительное время сдерживала развитие двигателей непосредственного впрыска (как и высокотехнологичных дизелей с системой Common Rail).

Фирма Mitsubishi создала четыре поколения насосов ТНВД, последовательно решая в каждом поколении проблемы надежности, устойчивости к некачественному топливу и себестоимости.

Поскольку в момент запуска двигателя магистраль ТНВД не должна содержать высокого давления, в конструкцию двигателя входит специальный редукционный клапан, сбрасывающий давление из магистрали в обратку в момент запуска двигателя.

1 – уплотнительное резиновое кольцо, 2 – заглушка редукционного клапана, 3 – пружина, 4 — редукционный клапан, 5 – фильтрик, 6 – уплотнительное резиновое кольцо, 7 — седло редукционного клапана, 8 – компенсационные отверстия.

ТНВД первого поколения («семиплунжерный») — самый первый опыт компании Mitsubishi. Выпускался в серийном производстве с 1996 по 1997гг. Ненадежен и обладает малым ресурсом (не более 50000 км) ввиду необходимости высокоточной обработки плунжеров и их быстрого абразивного износа. Также в этом ТНВД канал, ведущий к датчику давления, узкий и длинный и быстро забивается грязью из состава топлива.

1 — магнитный привод: приводной вал и шлицевый вал с магнитной проставкой между ними, 2 — опорная пластина плунжеров, 3 — обойма с плунжерами, 4 — седло обоймы плунжеров, 5 — редукционный клапан камеры высокого давления, 6 — клапан регулируемого высокого давления на выходе с форсунок (регулятор давления топлива), 7 — пружинный демпфер, 8 — барабан с нагнетательными камерами плунжеров, 9 — шайба-разделитель камер низкого и высокого давления с холодильниками для смазки бензином, 10 — корпус ТНВД с электромагнитным клапаном сброса и с портом для манометра.

Обойма с плунжерами и барабан с нагнетательными камерами:

На плунжере хорошо виден износ (показан стрелочками), делающий невозможным нагнетание требуемого давления. Рабочий ход плунжера составляет около 6 мм. Интересно, что в семиплунжерном ТНВД отсутствует возможность попадания бензина в масло вследствие физического разделения возможного контакта между бензином и маслом. В следующих модификациях ТНВД такая возможность присутствует: стоит только неправильно установить металлическую «гофру» и при этом хотя бы немножко «надорвать» ее, как попадание бензина в масло обеспечено.

ТНВД второго поколения («трехсекционный», «одноплунжерный») — первый ТНВД с решенной проблемой надежности и ресурса (при бережном обслуживании ресурс насоса сравним с ресурсом машины в целом). Выпускался с 1997 года. На фоне первого поколения отличается хорошей ремонтопригодностью.

1 – топливный бак, 2 – топливный фильтр, 3 — фильтрик, 4 – компенсатор-ограничитель пульсаций топлива (низкое давление), 5 – перепускной клапан шарикового типа (низкое давление), 6 — пластины, 7 – перепускной клапан шарикового типа (высокое давление), 8 – пластинчатый клапан на линии сброса утечек из надплунжерного пространства, 9 – компенсационная камера высокого давления, 10 – топливная рейка, 12 – регулятор высокого давления.

При запуске двигателя начинает работать топливоподкачивающий насос, расположенный в топливном баке 1. Под давлением около 3 атмосфер топливо проходит через топливный фильтр 2 и поступает в ТНВД через фильтрик 3, конструктивно расположенный в компенсаторе-ограничителе пульсаций топлива 4. Именно здесь происходит разделение топливных линий (магистралей).

Запуск двигателя происходит при низком давлении топлива (3 атмосферы) , когда топливо поступает в топливную рейку по линии низкого давления. Как только датчик давления 12 начинает показывать, что в топливной рейке создалось повышенное давление для работы двигателя в режиме сверхобедненной смеси (50 атмосфер), драйвер форсунок переключается на этот режим работы.

Линия низкого давления: 1, 2, 3, 4, 8, 9.

Линия высокого давления: 1, 2, 3, 4, 6, 7, 9, 10, 3 в 12, 12.

Переключение давлений: После компенсатора-ограничителя 4, топливо идет не только по линии низкого давления, а одновременно поступает к клапанам пластинчатого типа (пластинам) 6. Возвратно-поступательное движение плунжера в толкателе-нагнетателе сначала всасывает топливо через специальное отверстие в пластинах, а потом сжимается и через другое отверстие в пластинах толкает через перепускной клапан шарикового типа высокого давления 7 — в топливную рейку. При выходе из этого клапана, высокое давление топлива «запирает» низкое давление через клапан 4 и практически мгновенно создает в топливной рейке высокое давление, которое регистрируется датчиком давления 12.

Линия сброса утечек топлива: Во время работы плунжера в толкателе-нагнетателе, какое-то количество топлива просачивается сквозь уплотнения и попадает в околоплунжерное пространство. В пластинах 6 есть специальное отверстие, напрямую связанное с магистралью сброса излишков топлива (утечек топлива) — на схеме линия 6 – 8 – 1. Однако, если бы эта магистраль сброса излишков топлива была бы напрямую связана с топливным баком, то плунжер толкателя-нагнетателя не смог бы создать требуемое давление вследствие перепада давлений (грубо говоря, вследствие наличия «дырки» в зоне образования высокого давления). Для этого магистраль сброса излишков топлива перекрыта клапаном-регулятором давления 8, который открывается и перепускает топливо только при определенном давлении.

«Фильтрики» — весьма важный элемент в конструкции ТНВД (3).

Возможные неисправности при «забитости» фильтрика:

- плохой запуск двигателя и не с первого раза;

- неустойчивая работа двигателя на ХХ;

- неуверенное ускорение;

- отсутствии режима «кик-даун»;

- неправильный и нестабильный переход из режима работы на сверхобедненной топливной смеси в режим работы на стехиометрическом составе.

В одноплунжерном ТНВД рабочий ход плунжера составляет около 1 мм, длина рабочей поверхности и конструкция позволяют до минимума снизить количество утечек топлива и поддерживать рабочее давление на постоянном уровне (при отсутствии механических неисправностей).

ТНВД третьего поколения («таблетка») — также односекционный насос, еще более ремонтопригодный и надежный. Этот ТНВД гораздо меньше по размерам, нежели предшественники, и использует гораздо меньшее количество деталей не в ущерб общему принципу работы.

ТНВД четвертого поколения (4G15) имеет еще меньше деталей, однако ввиду неудачного расположения регулятора высокого давления (вынесен из насоса и расположен на «сбросе», то есть в «обратке», и неремонтопригоден) имеет меньшую надежность.

Первоисточники

Двигатель GDI: чем отличается от аналогов (преимущества и недостатки)

Впервые наши соотечественники увидели аббревиатуру GDI еще в начале 2000-х, рядом с параметром объема силового агрегата на транспортных средствах от знаменитого концерна Мицубиси.

Такое обозначение предполагает, что горючее впрыскивается непосредственно в цилиндры мотора. Автовладельцы несколько неоднозначно относятся к подобным транспортным средствам, так что следует подробно рассмотреть все плюсы и минусы этих движков.

Стоит отметить, что данная статья будет актуальной не только для тех, кто желает приобрести для себя Mitsubishi. Мотор Джи сейчас устанавливают и многие другие автоконцерны, включая такие знаменитые бренды, как Тойота, Мерседес, Фольксваген и прочие.

Теоретический аспект вопроса

В случае использования традиционного инжекторного двигателя, в цилиндры попадает уже готовая смесь из бензина и воздуха. При этом сам процесс смешивания происходит в элементе, что называется впускным коллектором.

Основное отличие GDI двигателя тесно связано с тем, что форсунки в движке направляются прямо в камеры сгорания. Как результат, топливо и воздух смешиваются в самих цилиндрах.

Для однородной смеси используется достаточно сложная электроника, которая способна работать в нескольких различных режимах.

Чтобы добиться идеальных параметров в ходе смесеобразования, необходимы особые вихревые форсунки, с помощью которых горючее попадает внутрь в форме тумана.

Подобные моторы позволяют уменьшить соотношение между топливом и воздушной массой до 1:20 (традиционные инжекторные моторы предполагают соотношение 1:14).

Но подобный мотор не может все время функционировать исключительно в этом режиме, в силу чего его оснащают 2-ступенчатой системой подачи горючего.

Со всем этим и связаны особенности двигателей GDI. Сейчас же мы попробуем подробно расписать все достоинства таких устройств, а также опишем, с какими проблемами могут столкнуться владельцы транспортных средств с подобным движком.

Далее видеообзор про двигатель GDI с непосредственным впрыском:

Основные преимущества

Как уже говорилось, двигатель GDI позволяет изменить соотношение топлива и воздушной смеси до 1:20. Таким образом, расход бензина сильно уменьшается во время езды как по городу, так и в смешанном цикле.

Согласно сведениям экспертов, установка подобных моторов позволяет сократить расход топлива во время езды по пробкам до 25 процентов. В то же время, на трассе для таких моторов требуется столько же горючего, как и для машин с обычным движком.

Еще одним преимуществом является то, что воздух и топливо смешиваются непосредственно в цилиндре. Смесь распределяется неравномерно, основное ее количество приближается к свече. При этом улучшенная электроника учитывает все нюансы процесса сгорания.

Подобные моторы отличаются не только меньшим расходом горючего, но и повышенной экологичностью. Кроме того, они намного стабильнее работают на низких оборотах.

Также уменьшается объем нагара, что приводит к росту предельного срока эксплуатации силового агрегата, а масло, которое находится в движке, дольше сохраняет свои эксплуатационные свойства. Как результат, сильно снижается вероятность масляных закупорок.

Также будет интересно: Hover или Kyron: что лучше?

Наконец, еще один плюс по достоинству оценят любители скорости и динамики. Тяга и мощность подобных движков увеличиваются на 10-15 процентов, если сравнивать с обычными моторами.

Убедиться во всех этих плюсах вы можете, почитав отзывы о двигателях GDI.

Основные недостатки

В то же время, такая система является достаточно сложной, так что избежать определенных недостатков практически невозможно.

В основном, минусы подобных моторов имеют отношение к усложненной системе впуска, одним из элементов которой выступает насос высокого давления (сильно напоминает аналогичный узел в дизельных движках).

Использование такого узла приводит к тому, что мотор приобретает высокую чувствительность к качеству горючего. И это имеет отношение не только к твердым частицам, но также и к различным минералам, типа серы и железа минералам.

В результате, все это сказывается на частых неисправностях в случае регулярной заправки горючим плохого качества.

Также некоторые проблемы имеют отношение и к специфической конструкции подобных движков. Каждый бренд использует свои решения в ходе производства моторов такого типа.

При этом не все сотрудники сервисных центров хорошо разбираются в тонкостях устройства данных узлов. В результате, провести ремонт подобного мотора не так уж и легко.

У каждой торговой марки есть свои характерные неисправности GDI движков:

- Мицубиси. Такие моторы комплектуются 2 разными насосами (с низким и высоким давлением). Последний часто забивают твердые частицы, которые содержит низкокачественное горючее. В итоге, мотор отлично функционирует на холостых оборотах, но может глохнуть при нажатии на газ;

- Тойота и Лексус. Тут часто неисправности возникают с 2-ступенчатым насосом. Горючее может попадать в картер, что приводит к выходу из строя данного элемента;

- Кадиллак. Производитель использует особые пьезофорсунки. Если в горючем содержится сера, данный элемент будет разрушаться. Стоимость его ремонта составляет в районе 1,5-2 тысяч долларов США.

Наконец, еще одним общим минусом выступает достаточно затрудненный доступ к запчастям для подобных моторов. Достаточно часто нужную деталь приходится ждать до одного месяца, так что машина будет подолгу простаивать.

Таким образом, перед покупкой авто с таким движком, необходимо очень тщательно продумать, есть ли рядом с вами сервисные центры, которые специализируются на ремонте таких моторов, а также фирменные АЗС, где можно заправиться высококачественным бензином.

Актуальны ли машины с таким двигателем

Конечно, моторы такого типа обладают повышенной тягой и мощностью, при этом они потребляют на порядок меньше горючего. С другой стороны, подобные машины также обладают и рядом минусов.

Прежде всего, они очень требовательны к топливу, что в России будет сказываться в постоянных поломках движков.

В то же время, многие производители учли эту проблему, так что адаптировали свои автомобили под отечественные условия эксплуатации.

Подобные машины обладают не столь внушительными преимуществами, как транспортные средства с традиционными двигателями GDI.

В то же время, они уже экономичнее и мощнее моделей без прямого впрыскивания, при этом ломаются адаптированные версии достаточно редко, так что угрозы для больших финансовых затрат тут не будет.

Далее видео про GDI двигатель с непосредственным впрыском:

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453