Изготовление колесных дисков

Бизнес-идея: производство кованых автомобильных дисков

Кованые колесные диски представляют собой изготовленную по специальной технологии центральную металлическую часть колеса, на которую происходит установка покрышки. Наряду с коваными дисками, существуют также штампованные и литые. Однако кованые диски имеют ряд преимуществ:

- Низкий вес. При производстве кованых дисков используются высокопрочные, но в то же время легкие сплавы. Легкий вес дисков обеспечивает сбалансированное управление автомобилем, так как не несет дополнительной нагрузки.

- Прочность. Кованые диски очень устойчивы к механическим воздействиям. Поэтому крайне актуально их использование в условиях российский дорог. Они спокойно выдерживают езду по ямам, ухабам.

- Значительный срок эксплуатации. Кованые диски наряду с повышенной прочностью имеют высокие антикоррозионные свойства. Это особенно актуально в зимний период, когда дорожное полотно покрывается специальными реагентами. Дополнительный уход за дисками с целью сохранения антикоррозионных свойств не требуется.

- Поглощение вибрации. Кованый диск является отличным демпфером, он прекрасно поглощает дорожные вибрации. Ввиду этого отпадает необходимость дополнительных затрат на шумоизоляцию салона.

- Эстетический вид. Кованые диски имеют презентабельный внешний вид и могут использоваться в автомобилях любой ценовой категории.

Среди недостатков кованых дисков следует отметить только сложность изготовления разнообразных дизайнов (ввиду самой процедуры изготовления дисков), а также тот факт, что повышенная прочность диска передает всю энергию удара при попадании колеса в яму на подвеску автомобиля, что негативно сказывается на ее состоянии.

Кованые диски очень востребованы на рынке, поэтому их производство при грамотном подходе позволит извлечь значительную прибыль.

Подготовка документов и регистрация организации

Открытие любого бизнеса предполагает государственную регистрацию. Для того, чтобы пользоваться упрощенной системой налогообложения (это позволяет извлекать большие суммы чистой прибыли), следует сделать выбор в пользу одной из организационно-правовых форм: индивидуальное предпринимательство или общество с ограниченной ответственностью. Так как производство кованых дисков представляет собой сложный процесс, требует повышенных расходов и несет определенные риски, то целесообразно будет выбрать ООО.

Для регистрации ООО требуется собрать следующую информацию:

- Наименование юридического лица. Наряду с полным, компания может иметь сокращенное название, названия на иностранных языках. Наименование должно отражать сущность деятельности компании, так как под этим именем компания будет выступать во всех сделках.

- Адрес регистрации. Его можно оформить по месту аренды помещения, где осуществляется деятельность, приобрести адрес у специальных фирм, а также оформить регистрацию на домашний адрес учредителя.

- Выбор кодов деятельности. Необходимо определиться с основным и дополнительными ОКВЭД, основной код — только один, а дополнительных может быть несколько в зависимости от предполагаемой в дальнейшей деятельности компании.

- Подготовка учредительных и прочих документов. В их число входит Устав ООО (2 экз.), определяющий цели и задачи деятельности, а также основную информацию о компании, заявление на регистрацию юридического лица (по форме Р11001), квитанция об оплате госпошлины (ее стоимость — 4 000 рублей, квитанция прилагается к заявлению), решение учредителя об учреждении ООО, свидетельство о предоставлении адреса регистрации.

Необходимые документы подаются в отдел налоговой службы, регистрация длится в течение 3 рабочих дней, в случае отсутствия выявленных нарушений в оформлении документов учредителю выдается один экземпляр устава с пометкой налогового органа, лист о внесении юридического лица в ЕГРЮЛ, свидетельство о постановке на налоговый учет.

Далее учредителю необходимо открыть расчетный счет в банке, подготовить печать организации и можно начинать осуществление предпринимательской деятельности.

Выбор местоположения и помещения

Так как основной задачей деятельности компании будет производство кованых автомобильных дисков, то особых требований к местоположению нет. Это вызвано тем, что реализация продукции будет происходить не только напрямую, конечными потребителям прямо со склада, а в основном через сети розничной торговли, в которые будет доставляться продукция компании.

Помещение, необходимое для организации бизнеса, можно условно разделить на 3 зоны: офисная часть, производственная часть, складское помещение.

Офисная часть представляет собой часть помещения, в котором будет располагаться административный персонал компании, храниться документация, оформляться необходимые документы, заключаться контракты на поставку и так далее. Соответственно, для этого будет достаточно помещения площадью 20 кв.м.

Производственная часть представляет собой помещение площадью около 50 кв.м. На данной территории будет располагаться все необходимое оборудование и материалы, производиться работы по производству колесных дисков.

Наконец, складское помещение должно представлять собой участок около 30 кв.м, служащий для хранения произведенной продукции до момента ее реализации.

Строительство помещения с подключением всех систем электроснабжения, утеплением и пр. обойдется в сумму около 1 200 000 рублей.

Затраты на обустройство складского помещения необходимыми стеллажами, полками, и офисного помещения необходимой мебелью и оргтехникой обойдется около 300 000 рублей.

Оборудование и материалы

Производство кованых автомобильных дисков требует значительных затрат на необходимое оборудование.

В перечень оборудования входят:

- Специальная печь. Используется для нагрева заготовок до необходимой температуры, что в дальнейшем упрощает их ковку. Примерная стоимость — около 300 000 рублей.

- Штамповочное оборудование. Необходимо несколько моделей для производства дисков разного диаметра. Используются для придания формы заготовкам. Примерная стоимость — около 800 000 рублей одна модель. Для производства дисков разных диаметров необходимо приобрести около 3 станков.

- Станок для резки (плазма/лазер). Необходим для вырезания заготовок подходящего размера из металлических болванок. Стоимость — около 500 000 рублей.

- Фрезерный станок с ЧПУ. Необходим для нанесения рисунка диска. Стоимость — 1 000 000 рублей.

- Покрасочное оборудование. Используется для покраски, лакирования и нанесения защитного слоя изготовленных дисков. Примерная стоимость — около 200 000 рублей.

- Набор инструментов, хозяйственный инвентарь. Необходим для выполнения всех работ. Стоимость около 100 000 рублей.

Итого, на оснащение мастерской всем необходимым оборудованием необходимо порядка 4 500 000 рублей.

Расходные материалы для производства кованых автомобильных дисков представляют из себя поковку. Это длинные цилиндрические металлические изделия, изготовленные из необходимых сплавов. Примерная стоимость закупки составляет около 100 000 рублей за тонну.

Технология производства

Производство кованых автомобильных дисков начинается с разрезания поковки при помощи лазерного резака на болванки необходимого размера. Предварительная подготовка поковок не обязательна, так как при ее производстве она, как правило, закаляется изготовителем.

Подготовленные болванки направляются в печь для нагревания до определенной температуры, затем их помещают на штамповочный станок для первичной штамповки. После этого их вновь отправляют в печь, где нагревают до некритической температуры, а затем вновь помещают под пресс станка. Так как металл очень быстро остывает, то необходимо заранее разместить печь и штамповочные станки недалеко друг от друга.

После окончательной штамповки кованые диски являются практически готовыми. Их нагревают, быстро охлаждают, снова нагревают и дают остыть естественным путем.

Далее заготовку отправляют на фрезерный станок, где происходит нанесение нужного рисунка. Дизайн должен быть подготовлен заранее.

После окончания работ готовый диск отправляется на покраску, покрытие лаком и при необходимости на обработку специальными антикоррозийными материалами для обеспечения большей защиты покрытия (особой необходимости в этом нет, так как первоначальные заготовки представляют собой сплав, который практически не подвергается коррозии).

После этого готовые диски отправляются на склад для последующей реализации.

Персонал

Для организации работы предприятия, производящего кованые диски, необходим административный персонал и мастера.

В административный персонал входят:

- Управляющий. Требования: высшее образование, опыт работы в управлении промышленной организацией, необходимые личные качества. Обязанности: управление организацией, поиск клиентов, оформление договоров, продвижение компании и пр. Предполагаемая оплата труда — 40 000 рублей в месяц.

- Бухгалтер. Требования: высшее экономическое образование, опыт работы в области ведения бухгалтерского учета. Обязанности: ведение бухгалтерского учета организации, подготовка необходимых отчетов. Заработная плата — около 35 000 рублей в месяц.

Для осуществления самих производственных процессов необходимы специалисты и подсобные рабочие:

- Специалист по ковке дисков. Для осуществления всех работ необходимо около 3 специалистов, каждый из которых должен специализироваться на работе с оборудованием. Таким образом, необходимо, чтобы штат работников имел навыки фрезеровщика, штамповщика, резчика. Навыки по покраске, обработке изделий должны иметь все работники. Основные требования, помимо необходимых навыков, это опыт работы и понимание специфики деятельности. Предполагаемая оплата труда одного работника — 30 000 рублей.

- Подсобный рабочий. Необходим для выполнения второстепенных функций: помощь основным специалистам, отправка изделий на склад, подготовка и уборка помещений и пр. Требований к образованию и опыту работы не имеется. Предполагаемся оплата труда — 20 000 рублей.

Таким образом, ежемесячные затраты на оплату труда персонала будут составлять 185 000 рублей.

Реклама

Для продвижения информации о компании в первую очередь необходимо создать и оптимизировать сайт. На нем должна быть представлена вся информация о компании, контакты, каталог продукции, цены, дополнительные услуги и т.д. Это можно сделать самостоятельно, если имеются необходимые навыки, а можно заказать у специальных IT-фирм, однако это будет стоить несколько десятков тысяч рублей.

При наличии дополнительных денежных средств отличным решением будет реклама на телевидении или радио. У данных каналов широкий охват, но при этом достаточно высокая стоимость.

Наконец, менее затратным и достаточно эффективным способом рекламы будет являться размещение рекламных объявления в специализированных печатных изданиях и сайтах. Эти каналы охватывают именно целевую аудиторию данного производства — автомобилистов и компании, обслуживающие их.

Как повысить прибыль и привлечь больше клиентов

Репутация компании в привлечении новых и сохранении старых клиентов играет первостепенную роль. Она формируется за счет качества выпускаемой продукции, поэтому огромное внимание следует уделять этому фактору.

Новых клиентов можно привлечь, устраивая презентации продукции на специализированных выставках. Подобные мероприятия часто посещают крупные дилеры различных автомобильных комплектующих.

Также отличной идеей будет взаимное распространение информации о товарах и услугах с определенными автосервисами, автосалонами.

Программа лояльности клиентов будет актуальна только с оптовыми закупщиками, так как клиенты, приобретающие диски напрямую со склада, будут обращаться достаточно редко. Оптовикам можно предложить скидки после покупки дисков на определенную сумму, после нескольких месяцев сотрудничества и т.д.

Дополнительные услуги

Так как основная специализация деятельности компании — изготовление кованых автомобильных дисков, то в качестве дополнительной услуги для клиентов можно предложить восстановление диска. Это может быть как ликвидация дефектов конструкции (например, выпрямление), а также покрытие новым защитным слоем взамен разрушенного.

Также можно предложить клиентам услугу по подбору дисков. Это можно осуществлять как по техническим характеристикам колеса (диаметр диска, ширина обода, количество отверстий для крепежей, расстояние от плоскости посадки колеса до середины профиля обода и пр.), так и по модели автомобиля (марка, модель, год изготовления, кузов, модификация).

Наконец, можно предложить клиентам изготовление дисков по индивидуальному дизайну. Это будет стоить значительную сумму, соответственно принесет компании огромную прибыль.

Как расшириться

Расширение бизнеса по производству кованых автомобильных дисков может осуществляться по 2 основным направлениям: увеличение объемов производства и диверсификация производства.

Увеличение объемов должно основываться на избыточном спросе на продукцию. Если производственные мощности не справляются с требованиями рынка, то следует их пропорционально увеличивать, однако здесь важно осуществлять прирост медленными темпами, так как может произойти ситуация, при которой будет переизбыток производства при определенном уровне спроса. Это приведет к загрузке складских помещений невостребованной продукцией.

Диверсификация производства должна осуществляться путем закупки необходимого оборудования и найма специалистов для производства штампованных и литых дисков. Так как общая специфика производства примерно одинаковая, то затраты на оборудование и персонал при расширении будут значительно ниже, чем при открытии нового бизнеса. Поэтому расширение производства а захват новых сегментов рынка является достаточно актуальным.

Также, при наличии значительного количества располагаемых финансовых ресурсов, можно расширить производство до новых комплектующих для автомобилей. Однако это требует нового и полного анализа рынка, расширения помещений, закупки значительных объемов нового оборудования и найма квалифицированного персонала.

Рентабельность бизнеса

К основным разовым затратам, при организации бизнеса по производству кованых автомобильных дисков, относятся:

- строительство помещения: 1 200 000 рублей;

- обустройство склада и офиса: 300 000 рублей;

- покупка необходимого оборудования: 4 500 000 рублей.

Итого, стартовые расходы составляют около 6 миллионов рублей.

Ежемесячные расходы имеют следующий вид:

- оплата труда персонала: 185 000 рублей;

- оплата коммунальных услуг: 15 000 рублей.

Итого, ежемесячные расходы составляют 200 000 рублей.

1 кованый колесный диск весит около 6 кг. На его производство, ввиду наличия огромного количества обрезков, остатков и прочих излишков, которые составляют 50% от первоначально массы заготовки, требуется заготовка массой 12 кг. Так как заготовки поставляются при цене в 100 000 рублей за тонну, то 12 килограммов обходятся в 1 200 рублей. Оптовая закупочная цена кованых дисков составляет около 6 000-7 000 рублей за штуку. Таким образом, прибыль от производства одного кованого диска составляет 5 000 рублей. Для того, чтобы производство было безубыточным, необходимо каждый месяц реализовывать не менее 40 дисков. Однако на практике маленькая компания может ежемесячно реализовывать около 100 колесных дисков. В таким условиях ежемесячная прибыль составит около 300 000 рублей, соответственно, окупаемость проекта составит около 2 лет.

При таких условиях ежемесячная выручка составляет около 600 000 рублей, расходы — 320 000 рублей, соответственно рентабельность будет 46%.

Затраты на реализацию

При открытии бизнеса по производству кованых дисков с нуля необходимы значительные финансовые ресурсы на строительство помещений, покупку оборудования, первичное продвижение. Так как компания на рынке будет новичком, то занять достойную нишу будет достаточно сложно ввиду наличия огромного количества конкурентов. Это может привести к увеличению срока окупаемости проекта, который при открытии требует вложений в размере более 6 миллионов рублей.

При примерно равных стартовых вложениях, использование франшизы позволит получить определенную репутацию компании с начала ее деятельности. Однако в дальнейшем фирма будет обязана выплачивать ежемесячную плату за пользование брендом — роялти (определенный установленный процент от прибыли), а также паушальный взнос на право пользования брендом, который может достигать миллиона рублей, в зависимости от популярности бренда.

Наконец, можно купить готовый бизнес. Это требует самых больших финансовых вложений — покупка готового действующего бизнеса может стоить десятки миллионов рублей в зависимости от производственной мощности и прибыльности предприятия.

Плюсы и минусы бизнеса

Если начать с недостатков, то открытие бизнеса по производству кованых дисков требует огромных финансовых вложений, так как для осуществления деятельности требуется просторное помещение и покупка дорогостоящего оборудования.

Также сложность представляет наличие сильных конкурентов в этой сфере деятельности. Созданная компания не будет иметь необходимой репутации для быстрого опережения соперников.

Наконец, могут быть объективные внешние причины: снижение покупательской способности населения, изменения в требованиях к качеству продукции, появление новых, более дешевых технологий изготовления продукции и пр.

Основное достоинство данного бизнеса — его прибыльность. Созданная компания окупается при отличных условиях в первые годы, затем приносит стабильную прибыль и имеет широкие перспективы для увеличения производственных возможностей и диверсификации производства.

Еще одним достоинством является актуальность и востребованность производимого товара. Колесные диски представляют собой обязательный компонент автомобиля, соответственно, ввиду их износа и увеличения общего объема используемых автомобилей, их спрос со временем только растет.

Производство штампованных и литых дисков, Россия

Что является самым важным фактором в производстве колеса? Процесс производства дисков — это наука и искусство, добавьте туда технические инновации и многоступенчатый контроль качества — и вы получите готовый продукт для дистрибуции.

Производственные мощности — это 4 современных предприятия полного цикла: 2 завода по изготовлению литых дисков суммарной производственной мощностью 2 млн/единиц в год и 2 завода-изготовителя штампованных дисков с мощностью 1,5 млн/единиц в год. Каждое предприятие соответствует производственным стандартам ISO 14001:2004, ISO/TS 16949, ISO 9001:2008. Вся продукция имеет сертификаты соответствия ГОСТ-Р50511, TSE, CE.

Диски разрабатывают и производят только профессиональные дизайнеры и технологи. Система отбора персонала позволяет сформировать команду лучших специалистов и квалифицированных экспертов.

Виртуальные тесты

Производитель знает о каждом диске все задолго до отлива первого колеса. Каждая новая модель начинается с виртуального моделирования пресс-формы. Инженеры разрабатывают 3D модель, которая подвергается искусственным тестам. Программное обеспечение позволяет спрогнозировать наперед, как диск будет вести себя на стендовых испытаниях. После положительного результата выпускается опытная партия, которая проходит аналогичные проверки, но уже в реальных условиях.

Изготовление литых дисков

Жизненный цикл каждой модели начинается с отлива пресс-формы. Для производства литых и штампованных дисков на заводах используется только высококачественное сырье. Поставщиком сырья для штампованных дисков является всемирно известный металлургический гигант «Baosteel Group».

Основные компоненты сплава — это жидкий алюминий, кремний и легирующие присадки. В производстве используются литейный алюминиевый сплав в сочетании с термической обработкой по технологии Т6. Он лучше остальных переносит термическую обработку и на 20% лучше выдерживает механические нагрузки. По готовности сплава опытный образец отправляется на спектральный анализ на соответствие всем техническим нормам.

При отливе заготовок производитель использует способ литья под низким давлением и технология кокильной заливки форм. На предприятиях имеется 25 семиосных автоматических установок низкого давления и 20 машин для кокильного литья. В процессе отливки достигается быстрое заполнение литейной формы, микроструктура сплава получается плотной. Готовые отливки поступают на рентгеноскопический контроль для недопущения в производство заготовок с внутренними дефектами.

Высокоточные станки с ЧПУ позволяют отливать и производить механическую обработку любые типоразмеры дисков от 12 до 30 дюймов. Также производитель может открыть любую необходимую пресс-форму по желанию клиента.

Итальянская покрасочная линия, установленная на обоих заводах, одна из самых современных. В производстве используются экологически чистые порошковые краски. При нанесении краска стремится распределиться равномерно по всему корпусу диска, что улучшает качество покрытия не только на плоских поверхностях, на острых углах и краях изделия. Такой метод окрашивания гарантирует равномерность покрытия, отсутствие подтеков, дефектов покрытия или эффекта «шагрени».

Вследствие большой прочности порошковых покрытий диски надолго сохраняют товарный вид и устойчивы к воздействию уличных реагентов и механических повреждений.

Изготовление штампованных дисков

В изготовлении штампованных дисков используется листовая сталь, поставляемая на заводы в бухтах. Бухту разматывают и режут на заготовки индивидуально для каждого типоразмера. Из каждой заготовки методом вальцовки, прессования и сварки изготавливают полуфабрикат, который профилируют и придают профиль обода колесного диска.

На сборочной линии спицы впрессовывают в обод и сваривают методом точечной 4х-тактной сварки в среде углекислого газа. Готовый колесный диск проверяют на соответствие требованиям качества и затем на его поверхность наносят защитно-декоративное покрытие.

Стендовые испытания

Прежде чем сойти с конвейера, каждый диск проходит испытания в сертифицированной лаборатории: тест на растяжимость, радиальное биение и динамическую балансировку, герметичность, устойчивость к коррозии, диагностику на целостность структуры и отсутствие микротрещин, хроматический контроль и оценку адгезивных свойств ЛКП.

В 2016 году в Ярославле началось строительство завода по производству штампованных колесных дисков. Главным инвестором данного проекта стало ЗАО ТК «Яршинторг», что позволило в кратчайшие сроки на территории инвестора построить и организовать производство автомобильных дисков. Таким образом, в конце 2017 года в Ярославле открылся первый завод по полному циклу производства штампованных колесных дисков для легковых и легкогрузовых автомобилей.

Завод образует вокруг себя развитую промышленную инфраструктуру. Производственные процессы имеют высокий уровень автоматизации.

На предприятие поставлено современное оборудование итальянского, американского, китайского и российского производства. Мощность производства – 1,5 млн/дисков в год. Завод производит 13, 14, 15, 16 и 17 дюймовые колеса для всех популярных марок автомобилей. Новый завод позволил переориентировать товарные потоки из Китая в Россию. Уже запланированы поставки готовой продукции для первичной (OEM) комплектации автомобилей на российских заводах-изготовителях. Заключены контракты на экспорт дисков в Европу. Все выпущенные на российском заводе диски соответствуют нормам немецкого стандарта TUV и итальянского Qualilab.

На производстве действует серия международных стандартов качества ISO 9001, а надежность готовой продукции соответствует стандартам, принятым в России, Северной Америке, Европе и Азии. Социальную значимость завода можно оценить уже сегодня. В производстве задействованы десятки опытных инженеров и специалистов. Запущенный в эксплуатацию завод обеспечивает рабочими местами более 150 человек и оказывает благоприятное влияние на социально-экономическую ситуацию в регионе.

Помимо экономической эффективности производства производитель стремится добиться баланса с окружающей средой. Специально для нового предприятия была разработана долгосрочная программа снижения выбросов загрязняющих веществ в окружающую среду.

На новом предприятии внедрены международные стандарты и системы экологического мониторинга, что позволяет в режиме реального времени регулировать производственную нагрузку и не превышать предельно-допустимые нормы по промышленным выбросам.

В 2018 году по заказу производителя дисков Vissol на территории ЗАО ТК “Яршинторг” в г. Ярославль открылось производство кованых дисков, которые предназначены, в первую очередь, для премиальных и люксовых автомобилей.

Для производства кованых дисков команда Vissol использует сплав типа 6061 на основе алюминия с легирующими добавками магния, меди, кремния, цинка и других металлов. Именно такой сплав применяется при изготовлении деталей в авиапромышленности.

Каждая заготовка проходит несколько операций прессования, после чего из неё формируется сплошной колёсный обод без спиц и отверстий.

После этого изделия проходят 2 операции термообработки — закалку и отпуск для снятия внутренних напряжений в металле.

На следующем этапе дизайнер - конструктор разрабатывает модель диска на компьютере. После согласования дизайна, инженер проверяет соответствие диска заданным стандартам TUV. Тут же рассчитывается необходимая нагрузка и безопасность конструкции.

Процесс обработки диска начинается с загрузки программы 3D-модели в память оборудования с компьютерным системным управлением. Здесь диск подвергается тщательной токарной обработке.

Далее заготовка отправляется на фрезерный станок CNC, где выпиливается определенная часть диска: лицевой дизайн и крепежные отверстия. Работы длятся около 12 часов. Дальше диск отправляется на покраску.

В последнем этапе каждый диск проходит финишный контроль качества и предпродажную подготовку. Команда Vissol готовит его к транспортировке: многослойная упаковка помогает довести диск до места назначения без повреждений.

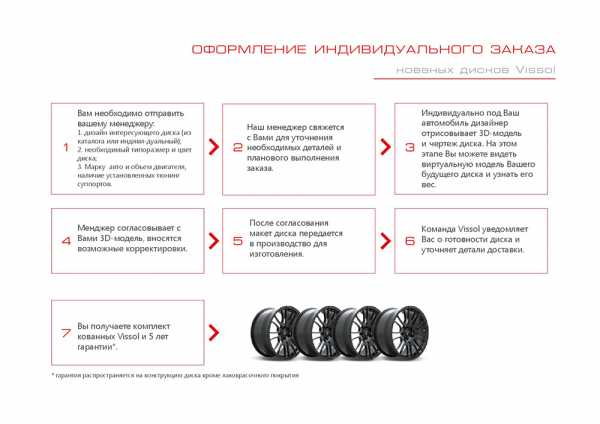

Для своих клиентов команда Vissol подготовила уникальную программу Vissol Individual. Она специально разработана для самых изысканных и требовательных клиентов, которым важно подчеркнуть свою индивидуальность, характер и статус. Благодаря этому клиент может реализовать любые эстетические желания. Он может выбрать любой дизайн, цвет, изменить параметры вогнутости диска, а также сделать персональную гравировку.

Каждому клиенту компания предоставляет персонального менеджера, который будет вести проект от начала и до конца, чтобы заказчик получил качественный продукт и остался доволен результатом.

Как делают кованные диски — DRIVE2

В преддверии установки больших тормозов на свою верную подругу (www.drive2.ru/cars/audi/a4/a4_b5/kompik/), озадачился я поиском кованных колес… А в процессе поиска узнал много нового!

http://rutube.ru/tracks/2632052.html?v=868a9d9de257bdd27ea9cc76d826df42

Все мы знаем что литые диски лучше стальных (штампованных), также многие из нас знаю что кованые диски лучше чем литые. Но далеко не каждый знает как куются кованые диски. К сожалению никаких наковален и мехов в этом деле не применяется…

Небольшое видео отступление, в ознакомительных целях. Собственно весь процесс:

Теперь, давайте почитаем статью из журнала «Популярная механика», о том как делают кованые диски.

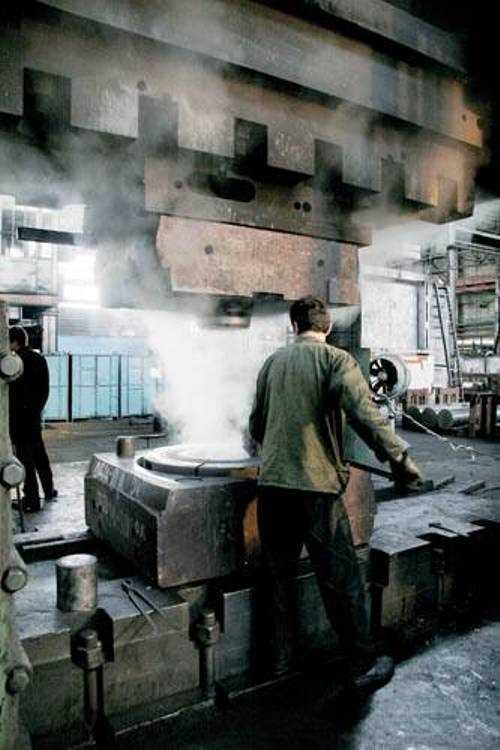

Мы стоим в кузнечно-прессовом цехе Ступинской металлургической компании, над нами возвышается гигантский пресс, развивающий усилие в 10 000 тонн. Бригада рабочих меняет оснастку штамповочного пресса, а Александр Ловчев, заместитель начальника производства дисков автомобильных и мотоциклетных колес Ступинской металлургической компании (СМК), раскрывает нам секреты производства кованых колес. «Вообще-то ‘кованые’ – это не совсем точно с технической точки зрения, правильнее было бы называть их дисками, изготовленными методом горячей объемной штамповки в закрытых матрицах, – улыбается Александр. – Но столь сложное название с первого раза мало кто способен выговорить, так что слово ‘кованые’ вполне прижилось».

«Эти диски – дальние родственники самолетов, – продолжает Александр. – В начале 1990-х множество предприятий, работавших в советское время на авиацию и космос, с уникальным оборудованием и технологией, оказались без госзаказов. И, чтобы выжить, вынуждены были перейти на товары народного потребления. Кто-то стал делать кастрюли, а СМК – в том числе и колесные диски. Технологии используются действительно самолетные – как при производстве некоторых силовых элементов конструкции планеров». В этом отношении российским автомобилистам повезло: такие прессы есть далеко не во всех странах. А даже где есть – подобное чрезвычайно дорогое оборудование, как правило, работает в основном на авиационно-космическую (а вовсе не на автомобильную) промышленность.

От отливки к колесу

Литейный цех – первый этап любого металлургического производства

Литейный цех – первый этап любого металлургического производства

Для дисков используется сплав типа АВ на основе алюминия с легирующими добавками магния, меди, меди, кремния и марганца. Он не только высокопрочен, но и пластичен. За рубежом аналог этого сплава обычно называют «авиационный алюминий 6061» (aircraft grade Al 6061). Готовую отливку – цилиндр диаметром примерно 20 см – режут на куски нужной длины (в зависимости от размера будущих колес), складывают в корзины и отправляют в кузнечно-прессовый цех.

Секторный штамп. При горячей объемной штамповке используются вот такие штампы, состоящие из нескольких секторов. При окончательном формировании диска верхняя часть штампа опускается, и сектора сходятся. Излишки металла при этом выдавливаются через щели, образуя облой

Секторный штамп. При горячей объемной штамповке используются вот такие штампы, состоящие из нескольких секторов. При окончательном формировании диска верхняя часть штампа опускается, и сектора сходятся. Излишки металла при этом выдавливаются через щели, образуя облой

Там эти заготовки, пока даже отдаленно не напоминающие колесные диски, разогревают и с помощью пресса «осаживают» – сплющивают, превращая в «блинчики» толщиной сантиметров двадцать и диаметром около полуметра. Процесс дальнейшего превращения в колеса происходит в несколько этапов. Сначала «блинчики» разогревают до 430С и с помощью предварительного штампа (разогретого примерно до 350С) превращают в «кастрюли» – предварительные заготовки для автомобильных колес.

После термообработки колеса ожидают отправки в цех мехобработки

После термообработки колеса ожидают отправки в цех мехобработки

«Кастрюли» вновь отправляются в печь для разогрева, а затем специальный конвейер подает их к прессу с другим установленным штампом – окончательным. «Пауза между выходом заготовки из печи и собственно штамповкой не должна быть больше 11 секунд, иначе заготовка остынет ниже критической температуры», – поясняет Александр. Один из рабочих смазывает разогретый штамп специальной смазкой, двое других ловко хватают «кастрюлю» длинными щипцами и переносят на пресс-форму. Верхняя часть пресса опускается, поднимается – и вот из-под пресса достают готовое, если не считать облоя (излишков материала, выдавленных при штамповке), колесо. Первые четыре отштампованных колеса после освоения нового штампа идут на контроль геометрии – только после этого дается разрешение на использование штампа для серийного производства дисков.

Цилиндрические катки – это заготовки будущих колес для автоспорта

Цилиндрические катки – это заготовки будущих колес для автоспорта

Пресс с усилием в 10 000 тонн (в СМК таких два) позволяет изготавливать диски большого диаметра. «Мы – единственное предприятие в России, кто освоил производство дисков диаметром до 22 дюймов! – с гордостью говорит Александр. – Меньшим усилием их просто не продавить – придется разогревать сплав до почти жидкого состояния, а это уже не объемная, а ‘жидкая штамповка’ – так мы называем литье под высоким давлением».

Термообработка и контроль

Несмотря на уже проступившее внешнее сходство, механические свойства колес пока еще далеки от тех чудных качеств, которыми славится «ковка». А славится она высокой прочностью (превышает прочность литых дисков при существенно меньшей массе), пластичностью (в отличие от литых дисков, кованые при высоких нагрузках деформируются, а не разрушаются) и упругостью (при умеренных нагрузках они деформируются упруго).

Для получения всего этого как раз и нужна термообработка. Сначала колеса подвергают закалке – равномерно прогревают в течение нескольких часов в печи до 515С, а затем быстро охлаждают, погружая в воду. После закалки сплав уже имеет нужную мелкозернисто-волокнистую структуру, но для того, чтобы колеса приобрели нужные механические свойства, их нужно «состарить» – подождать, пока структура выровняется, и убрать внутренние механические напряжения. В обычных условиях на это может уйти пара месяцев, но, чтобы не терять время, заготовки искусственно состаривают: выдерживают в печи при температуре 150–160С примерно 12–14 часов, после чего медленно охлаждают.

Один из рабочих с помощью кисти смазывает штамповую оснастку специальной смазкой, чтобы готовая деталь не прилипала к пресс-форме

Один из рабочих с помощью кисти смазывает штамповую оснастку специальной смазкой, чтобы готовая деталь не прилипала к пресс-форме

После термообработки не менее 10% заготовок из каждой партии подвергаются контролю. Их поверхность протравливают: на светлой травленой поверхности хорошо заметны дефекты штамповки и складки. А одно колесо из партии безжалостно распиливают, вырезая из него специальный фрагмент – так называемый шаблон. Шаблон шлифуют и протравливают, а затем тщательно изучают в лаборатории на наличие дефектов деформации, термообработки и однородности сплава. «Чаще всего дефекты встречаются в ступичной части, – поясняет Александр. – Там наиболее сложный с металлургической точки зрения характер деформаций и термических нагрузок». На этом этапе также проводится контроль механических свойств сплава – образцы закрепляются в специальной разрывной машине, с помощью которой определяется предел прочности, предел текучести, относительное удлинение и твердость. Если дефекты и значения характеристик материала не укладываются в допуски, изучению подвергается еще одно колесо из партии. Если же и повторная проверка подтверждает эти выводы, значит, имело место нарушение технологической цепочки – и вся партия бракуется. Если же все параметры в норме – партия колес уходит на механическую обработку.

Сделано в России

С заготовки, уже напоминающей по форме будущее колесо, на токарном станке снимают лишний припуск металла, в ободе просверливают ниппельное отверстие, а в ступичной части – крепежные отверстия под болты. Затем колесо устанавливают на фрезерный станок с ЧПУ, который и вырезает запрограммированный дизайн.

«Есть ли ограничения по дизайну? В общем-то, нет – рисунок может быть любым, колесо можно сделать очень легким и ажурным, и единственное ограничение связано с нагрузкой, которую оно должно выдерживать, – отвечает на мой вопрос Александр. – Вот, например, этот 15-дюймовый диск весит чуть больше 5 кг, почти в два раза меньше стального штампованного аналога. И при этом параметры его значительно превосходят требования российского ГОСТа. Кстати, такая масса не является рекордной – в свое время мы сделали для японского рынка самое легкое в мире 15-дюймовое колесо – оно весило 3950 г».

Практически готовое колесо – остается только слесарка и покраска

Практически готовое колесо – остается только слесарка и покраска

«Некоторые диски после механической обработки дополнительно полируются. Для дисков марки M&K, которыми представлен наш премиум-сегмент, эти операции производятся за рубежом, – продолжает Александр. – Для остальных проводится обычная слесарная обработка – снимаются острые кромки, а затем производится окончательный контроль на соответствие геометрических размеров чертежу, биения обода и дисбаланс.

Последний параметр по ГОСТу контролировать необязательно, но мы это делаем, причем наш ‘внутренний’ стандарт в этом отношении в два раза более жесткий, чем российский ГОСТ. В СМК вообще очень строгая и хорошо налаженная система контроля качества – сказывается авиационное прошлое: на каждом этапе, от отливок до готового колеса, детали отслеживаются по маркировке. Видите, на колесе выбит номер? После покраски, окончательной проверки и одобрения ОТК колесо упаковывают, а его заводской паспорт будет храниться у нас еще в течение десяти лет. Сколько времени занимает производство диска? Около недели чистого времени, но, если учитывать производственный график, получается около месяца».

Российские технологии в области изготовления кованых колес вполне признаны и за рубежом. «В прошлом году на немецком ‘Мотор-шоу’ в Эссене, главной европейской ежегодной выставке в сфере тюнинга автомобилей, несколько тюнинговых ателье выставили очень дорогие машины – Bentley и Aston Martin – именно на наших дисках M&K», – говорит Александр. «А посетители знали о том, что эти диски российские?» – спрашиваю я. «Да, конечно! Клейма ‘Сделано в России’ мы не стесняемся. Мы им гордимся».

К слову сказать в России довольно много производителей кованных дисков, но у них есть один большой недостаток, который объясняется экономической составляющей. Недостаток этот – дизайн, а точнее практически полное его отсутствие.

Посмотрите на диски ВСМПО, хорошие диски, но дизайн сильно на любителя.

Посмотрите на Slik — очень мало дизайнов…

И такая ситуация практически у всех производителей ковки.

Дело немного поправило ателье AGFORGED, ребята договорились с СМК (или Магалтек?), делают дизайн и на заказ, можно сказать в штучном варианте делают диски для всех желающих. Минус такого подхода один – довольно продолжительное время необходимое на изготовление заказа.

Но и их выдавила штука под названием Жизнь. Завод СМК прекратил своё существование, а АГ не имели свои производственные мощности… В итоге все наработки достались Solomon Alsberg`y…

Если верить пользователю VITALIY8, то в РФ на сегодняшний день остаётся один производитель кованых дисков — КРАМЗ, их поковки использует СЛИК.

Ссылки на сайты производителей.AGForged: www.forged-wheels.biz — Дизайн AG на мощностях Solomon AlsbergМагалтек: magaltech.suSLIK: www.slikcom.ruM&K mk-wheels.ru — Делались на заводе СМКVindeta: www.vindeta.ru/ — Завод АвангардSOLOMON ALSBERG: www.sa-group.biz

Закрывшиеся заводы/ателье…ВСМПО: www.salda.ruВСМПО: www.vsmpo.ru/core.php?p=597&script=890СМК Авиатехнологии: www.smk.ru/HTML/disks1.html

Полезный сайт со сводной таблицей веса различных моделей дисковwww.wheelweights.net/

Вот еще немного видео в тему:

Как делают составные диски

RAYS

BBS – Впечатляющий ролик

Над диском издеваются, а ему хоть бы хны…

Бизнес-идея: производство литых автомобильных дисков

Литые диски представляют собой изготовленные методом литья центральные металлические части колес, на которые в дальнейшем осуществляется установка покрышек. Наряду с литыми дисками существуют штампованные и кованые, но литые диски перед ними имеют значительные преимущества:

- Широкий выбор. Технология изготовления позволяет создавать литые диски практически любого дизайна.

- Легкий вес. Если сравнивать литые диски со штампованными, то их масса на порядок легче, что положительно сказывается на характеристиках автомобиля, в том числе на снижение расхода топлива.

- Высокая теплопроводность. Большинство металлов, используемых при изготовлении литых дисков обладают отличной теплопроводностью, что позволяет охлаждать тормозную систему.

- Снижение нагрузки на подвеску автомобиля. Легкие сплавы, используемые при литье, позволяют при движении по неровностям дороги передавать меньшие нагрузки на кузов за счет собственной амортизации, благодаря этому уменьшается износ подвески автомобиля.

Однако литые диски имеют также ряд недостатков. Во-первых, пониженная износостойкость. Технология изготовления и применяемые сплавы уменьшают прочность конструкции, что делает колесный диск хрупким. Соответственно, в критических ситуациях (попадание в яму на дороге на высокой скорости), увеличивается риск деформации, колесный диск может погнуться или расколоться. Во втором случае он восстановлению не подлежит. Во-вторых, огромное количество литых дисков в продаже и стремление автовладельцев купить уникальные могут привести к отсутствию запасных аналогичных дисков и покупке отличающихся, что делает внешний вид автомобиля неказистым.

Несмотря на ряд недостатков, связанных с прочностью литых дисков, они остаются востребованными на рынке. Основная причина — широкий выбор. Поэтому изготовление и продажа литых дисков для автомобилей является сложным, но прибыльным занятием.

Подготовка документов и регистрация организации

Организация бизнеса по производству литых дисков требует юридического оформления. Среди всех возможных организационно-правовых форм следует делать выбор между индивидуальным предпринимательством и обществом с ограниченной ответственностью. Это позволяет в дальнейшем и осуществлении деятельности использовать упрощенную систему налогообложения, чтобы извлекать дополнительную прибыль и упрощать ведение отчетной документации. Так как организация бизнеса несет значительные затраты на открытие, покупку необходимого оборудования, найм персонала, то оптимальным выбором будет открытие ООО.

Регистрация ООО осуществляется по личному заявлению учредителя в соответствующий налоговый орган. Заявление оформляется по специальной форме Р11001, к которой необходимо прикрепить квитанцию об оплате государственной пошлины, размер которой при регистрации юридического лица составляет 4 000 рублей. Также к заявлению необходимо приложить 2 экземпляра Устава ООО (1 экземпляр остается у налогового органа, второй с соответствующей пометкой возвращается на руки учредителю при выдаче зарегистрированных документов), свидетельство о получении юридического адреса (ООО можно зарегистрировать по месту аренды производственных помещения, купив адрес у специализированных фирм или зарегистрировать по домашнему адресу учредителя) и решение об учреждении ООО.

Пока происходит оформление всех необходимых документов, стоит открыть в банке расчетный счет организации и создать дизайн печати организации, а затем заказать ее изготовление.

Через три рабочих дня после подачи заявления в случае отсутствия ошибок в документах заявителю выдается свидетельство о внесении организации в реестр юридических лиц, свидетельство о постановке на учет в налоговом органе и экземпляр Устава.

Выбор местоположения и помещения

Для организации бизнеса по производству литых дисков необходимо выбрать местоположение размещения производственного помещения и характеристики самого помещения.

Разместить собственное производство можно в любой части населенного пункта, так как основной задачей компании будет производство изделий, а не оказание услуг. Соответственно, реализация продукции в большей степени будет осуществляться из различных торговых точек, в которые будет поставляться продукция.

Само помещение для ведения бизнеса должно иметь площадь около 100 кв.м и быть условно разделено на несколько частей: офис, производственное помещение, склад. Стоимость возведения такого помещения колеблется в зависимости от региона, части города, используемых материалов. В среднем, утепленное помещение с подведенными системами снабжения площадью около 100 кв.м при строительстве с нуля обойдется около 1 200 000 рублей.

Для полноценной работы административного персонала, располагающегося в офисе, необходимо отвести около 20 кв.м площади. На этой территории будет располагаться вся оргтехника, мебель, здесь будет храниться и вестись вся документация, заключаться сделки. На обустройство офиса (покупка мебели, оргтехники и пр.) необходимо затратить около 200 000 рублей.

Производственное помещение должно иметь площадь не менее 50 кв.м, так как это необходимо для расположения всего оборудования, расходным материалов, свободного места для осуществления работниками всех операций. Дополнительного обустройства производственное помещение не требует.

Склад может иметь площадь 30 кв.м и менее, это обуславливается производственными объемами компании. На нем должна храниться продукция фирмы с момента производства до момента реализации. Для обустройства склада необходимо приобрести стеллажи, полки, необходимое оборудование, что в сумме обойдется примерно в 100 000 рублей.

Оборудование и материалы

Оборудование, необходимое для организации производства литых дисков, состоит из следующих элементов:

- Печь. Она необходима для первоначального нагрева и расплавления заготовок. Примерная стоимость около 500 000 рублей.

- Литьевая машина. Используется для заливки расплавленного металла по формам. Соответственно, необходимо наличие нескольких форм. Примерная стоимость со стартовым набором форм — около 1 000 000 рублей.

- Токарный станок. Необходим для придания заготовке необходимого вида и удаления дефектов. Стоимость варьируется от сложности оборудования. Самый простой станок обойдется в 50 000 рублей, но профессиональное оборудование, имеющее необходимое программное обеспечение, которое автоматически обрабатывает детали с ювелирной точностью, стоит около 3 000 000 рублей.

- Оборудование для покраски и обработки. Стоимость варьируется от сложности оборудования. Можно приобрести обычную ручную установку за 50 000 рублей, а можно полноценную окрасочную камеру, стоимость которой около 300 000 рублей;

- Набор инструментов, хозяйственный инвентарь, расходные материалы. Необходимы для выполнения работ на всех этапах производственного процесса, начиная от подготовки помещения и заканчивая его уборкой. Стоимость около 200 000 рублей.

Таким образом, на закупку всего необходимого оборудования придется затратить около 5 000 000 рублей.

Расходными материалами при производстве литых дисков будут являться слитки из определенных сплавов. Примерная стоимость слитков — около 100 000 рублей за тонну.

Технология производства

Для изготовления литых дисков используются специальные заготовки, представляющие из себя сплавы металлов. Самые распространенные — алюминий и магний с определенными примесями. Эти слитки помещаются для разогрева в печь, а затем отправляются в литьевую машину для прохождения первичной обработки. После этого заготовку подвергают резкому охлаждению в воде или специальном масле. Это необходимо для закалки металла без полиморфного превращения. Закаленный металл становится твердым, однако приобретает ряд недостатков: хрупкость, вязкость. Для предотвращения недостатков металл разогревается в печи при температуре ниже критической, а затем остужается на воздухе.

После этого практически готовое изделие поступает на механическую обработку. Ей придается необходимая форма, параметры, удаляются дефекты. После этого практически готовое изделие поступает на окончательную обработку, окрашивается, покрывается необходимыми материалами и становится готовым литым диском, который отправляется на склад для последующей реализации.

Персонал

Для организации производства литых дисков необходим следующий персонал:

- Администратор. Он необходим для обеспечения организационной деятельности предприятия, поиска клиентов, осуществления поставок заготовок и доставки готовых изделий к точкам розничной торговли. Он оформляет все договоры, документы, занимается организационной работой и пр. К основным предъявляемым требованиям относятся наличие высшего профильного образования и опыт работы на руководящей должности, желательно в соответствующей сфере деятельности. Оплата труда администратора составляет 40 000 рублей в месяц.

- Бухгалтер. Необходим для ведения бухгалтерского учета фирмы, составления ежеквартальных и годовых отчетов в соответствующие государственные учреждения. Основными требованиями являются наличие высшего образования, желательно в сфере экономики, опыт работы бухгалтером в организации. Оплата труда около 35 000 рублей в месяц.

- Специалисты по работе с металлами. Это основная производственная сила предприятия. Так как компания имеет сложное оборудование, то необходимо не менее 3 работников, имеющих квалификацию с работой на некоторых из них, например, специалист по литью, мастер-токарь. Они занимаются переплавкой заготовок в готовые изделия и их обработкой до конечного состояния. Основными требованиями здесь являются наличие опыта работы и соответствующий уровень квалификации. Заработная плата каждого специалиста составляет около 30 000 рублей в месяц.

- Разнорабочий. Необходим для помощи специалистам, уборки помещений, подготовке оборудования к работе, перевозке готовых изделий на склад и прочих подсобных работ. Требований к образованию и опыту работы может не предъявляться, главное — ответственность и необходимые физические параметры. Оплата труда — 20 000 рублей в месяц.

Таким образом, ежемесячные затраты на оплату труда персонала компании составят 185 000 рублей.

Реклама

Для того, чтобы прорекламировать свой бизнес, необходимы определенные финансовые вложения. Соответственно, вся рекламная кампания будет исходить из располагаемого бюджета.

При наличии значительного количества денежных средств отличным вариантом будет создание и трансляция рекламного ролика по телевидению или радио. При этом стоит опираться на каналы, имеющие общий охват населения (федеральные каналы), и каналы, специализированные на конкретной аудитории (местные каналы, каналы для автомобилистов).

При более ограниченном бюджете стоит воспользоваться распространением информации в различных газетах и журналах для автомобилистов, а также на соответствующих сайтах.

При минимальном располагаемом бюджете стоит заказать рекламу в интернете на различных рекламных площадках, в том числе на сайтах объявлений.

Наконец, каким бы ни был объем располагаемых ресурсов, обязательным является создание сайта компании, который будет отражать всю контактную информацию, перечень продукции, цены на товары и услуги. Сайт должен быть оптимизирован, чтобы по определенным поисковым запросам располагался в верхних строчках поисковиков.

Идеи как повысить прибыль и привлечь больше клиентов

Так как основными клиентами компании будут являться точки розничной торговли, то, для налаживания постоянной клиентской базы, следует внедрять программу лояльности клиентов. Закупщикам стоит предоставлять скидки в случае постоянных обращений, что стимулирует их не уйти к другим поставщикам.

Также необходимо заниматься взаимной рекламой с компаниями автомобильной сферы: автосалонами, автомастерскими, магазинами. Их полиграфическая продукция должна присутствовать на складе и прилагаться к каждой выпускаемой партии товара. Аналогично, полиграфия мастерской по изготовлению дисков должна распространяться среди клиентов других организаций.

Еще одним способом продвижения информации о себе и наращиванием клиентской базы является участие в многочисленных автомобильных выставках, на которых происходит демонстрация продукции компаний.

Наконец, ни что так не продвигает компанию, как ее положительная репутация. А она формируется за счет выпуска качественной продукции. Поэтому первостепенное значение необходимо оказывать качеству выпускаемой продукции.

Дополнительные услуги

Спектр дополнительных услуг, оказываемых компанией, занимающейся изготовлением автомобильных дисков, ограничен спецификой производства и имеющимся оборудованием. Поэтому все дополнительные услуги могут быть так или иначе связаны с изготовлением, подбором, ремонтом и распространением литых дисков.

Клиентам можно оказывать услуги по изготовлению литых дисков по индивидуальным заказам с определенным дизайном. Дополнительными расходами в этом случае будут лишь изготовление/покупка необходимых форм для литья.

Наряду с этим, клиентам можно оказывать услуги по подбору автомобильных дисков в зависимости от марки автомобиля, модели, его года выпуска и пр., а также в зависимости от технических характеристик колеса.

Также, благодаря имеющемуся оборудованию и набору инструментов, можно оказывать услуги по ремонту литых дисков, их восстановлению после дефектов, покраске, покрытию новым защитным слоем.

Наконец, для оптовых закупщиков можно предоставить услуги по доставке партий товара к розничным точкам продажи.

Как расшириться

После выхода производства на новый уровень, получения значительных объемов прибыли, имеет смысл задуматься о расширении производства.

Самым очевидным путем расширения в данном случае будет диверсификация производства. Можно начать производить наряду с литыми, кованые и штампованные автомобильные диски. Это потребует определенных затрат на покупку оборудования и найм дополнительных сотрудников, а также расширение помещения. Но ввиду наличия большей части необходимого оборудования, издержки значительно снизятся.

Также целесообразно увеличивать объемы производства. Для этого придется пропорционально увеличивать число эксплуатируемого оборудования и сотрудников. Увеличение объемов стоит производить постепенно, опираясь на спрос на продукцию, так как в случае переизбытка производства товар будет храниться на складе и являться невостребованным.

Наконец, при наличии значительных финансовых ресурсов, можно открыть производство прочих комплектующих. Это потребует покупки совершенно нового оборудования и составления отдельного бизнес-плана.

Рентабельность бизнеса

В число расходов на организацию бизнеса входят:

- строительство помещения — 1 200 000 рублей;

- оборудование помещения — 300 000 рублей;

- покупка оборудования и материалов — 5 000 000 рублей.

Таким образом, на открытие бизнеса по литью дисков требуется около 6,5 миллионов рублей.

Ежемесячные затраты на производство дисков включают в себя:

- оплата труда персонала — 185 000 рублей;

- услуги ЖКХ по подаче электричества и воды, водоотведению — 15 000 рублей.

Таким образом, ежемесячные расходы на производство дисков составляют около 200 000 рублей.

Расходы на литье 1 диска составляют примерно около 14 килограммов заготовки. Таким образом, себестоимость диска составляет около 1 400 рублей. Средняя стоимость литого диска около 4 000 рублей, таким образом, при реализации 1 диска прибыль составляет около 2,5 тысяч рублей. Чтобы производство было безубыточным, необходимо ежемесячно производить и реализовывать не менее 80 литых дисков. В среднем небольшая компания ежемесячно реализует около 150-200 литых дисков, поэтому ежемесячная прибыль составляет около 250 000 рублей. Соответственно, проект окупится в течение 3 лет.

Рентабельность такого бизнеса при данных условиях равна 33%.

Затраты на реализацию

Открыть бизнес по производству литых дисков можно различными способами.

Самым дешевым будет являться открытие бизнеса с нуля. Для этого необходимо только приобрести помещение, оборудование и персонал. В совокупности на это требуется чуть менее 7 миллионов рублей. Основным недостатком варианта является необходимость получения компанией собственной репутации, что может затянуться на долгое время.

Проблема с наличием репутации с самого начала ведения бизнеса решается при помощи покупки франшизы. Это требует дополнительных расходов на саму покупку права пользования определенным брендом (паушальный взнос, он может достигать 1 миллиона и более рублей) и дальнейшие ежемесячные платежи за право пользования (роялти, который составляет процент с прибыли). Однако компания будет работать под крылом популярной и крупной фирмы, что облегчит ее становление на рынке.

Самым дорогим, но относительно простым в освоении способом ведения бизнеса, является покупка готового бизнеса. В данной случае предприятие работает на полную мощность, имеет устоявшуюся репутацию и клиентскую базу. Но ввиду высокой стоимости покупки (десятки миллионов рублей) окупаемость составляет несколько лет.

Плюсы и минусы бизнеса

Бизнес по производству литых дисков имеет ряд достоинств и недостатков.

Главное достоинство — высокая прибыльность и спрос на продукцию. Так как в настоящее время объемы эксплуатируемого транспорта увеличиваются, а колесные диски постоянно изнашиваются, то потребность в этой продукции со временем только растет. Себестоимость производства в разы меньше стоимости продаж, поэтому при значительных объемах заказов продукции компания получает огромную прибыль.

Основные недостатки бизнеса — это конкуренция и необходимость огромных финансовых вложений на открытие. Чтобы открыть бизнес по производству литых дисков необходимо приобрести много дорогостоящего оборудования, нанять квалифицированный персонал, подобрать просторное помещение. В совокупности затраты составляют миллионы рублей.

Однако открытие бизнеса отнюдь не гарантирует моментальные продажи и извлечение огромной прибыли. Сейчас на рынке действует множество компаний, осуществляющих подобное производство. Многие из них имеют устоявшуюся положительную репутацию, которую сложно превзойти, поэтому есть определенный риск остаться в тени и быть в убытке.

Также есть ряд объективных факторов, которые могут негативно сказаться на бизнесе. Это, например, покупательская способность населения, падение которой приведет к покупке более дешевых штампованных дисков, развитие технологий, которое может привести к открытию новых более дешевых способов производства.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453