Как запрессовать сальник

❶ Как установить сальник в 2018 году 🚩 как поставить сальник 🚩 Ремонт и сервис

Вконтакте

Google+

Одноклассники

Правильно выбрав манжету, можно переходить к задачам по монтажу. И для этого следует учитывать множество советов, как правильно запрессовать сальник. Это обеспечит его дальнейшую долговечную эксплуатацию.

Базовые рекомендации

В первую очередь необходимо очистить отверстие в корпусе и вал. Если под рабочую кромку попадет грязь, утратится герметичность. Если монтаж сальника выполняется без снятия и разборки двигателя внутреннего сгорания, потребуются специальные оправки. Это исключит срыв пружины или повреждение рабочей кромки. Последняя не должна попасть в канавку, сформированную старым изделием на валу.

Снимать старые изделия нужно аккуратно, без повреждений гнезда корпуса. При наличии в уплотнении прорезей, ориентированных на направление вращения вала, следует их учитывать. В некоторых конструкциях предусмотрено реверсное движение. Тогда на изделии должны быть прорези, позволяющие вращаться валу в обе стороны.

Дополнительные советы

Приведем еще несколько важных рекомендаций:

- Нельзя устанавливать сальник, имеющий внутренний диаметр, не соответствующий штатному. Это чаще всего вынуждает проводить дополнительные манипуляции, результатом которых будет нарушение герметизации или изменение посадочных поверхностей изделий.

- Поверхность смазывается перед началом монтажа. Один из важных нюансов, который стоит учитывать в рекомендациях о том, как правильно запрессовать сальник.

- Сальник извлекается из упаковки руками с соблюдением осторожности.

- Вал не должен иметь острых углов или граней.

- Для простукивания по уплотнению при установке не используются тяжелые предметы.

- Размещение изделия нужно согласовывать с центром вала.

- Перед установкой сальника в гнездо необходимо обеспечить соответствие его температуры условиям среды.

- При использовании изделий PTFE необходимо исключить попадание смазки на рабочие кромки.

И еще одно важное замечание – демонтированное изделие не может устанавливаться повторно!

Подробные консультации по подобным вопросам можно получить у специалистов «РТИ-Промэкспорт» по телефону в Барнауле: +7 (3852) 500-230.

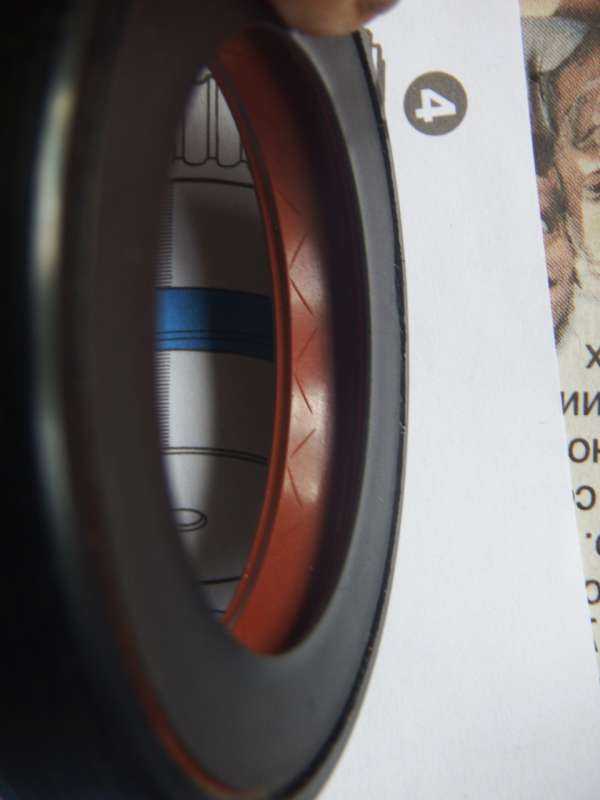

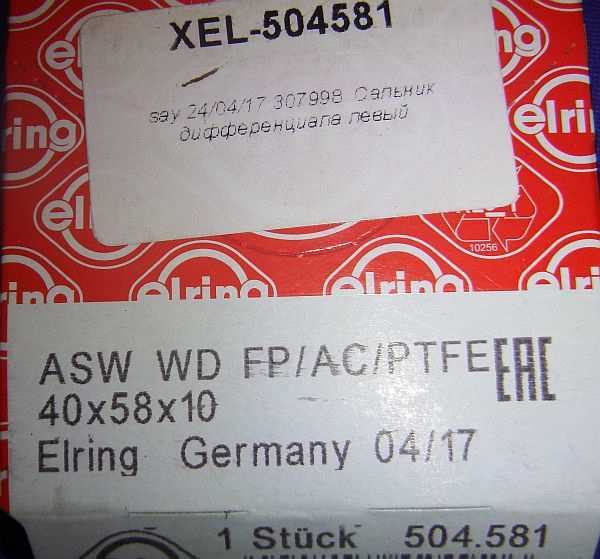

Сальники необычной (для меня) конструкции:Двубортные, основная кромка — стандартная с пружинным кольцом (вопросов не вызывает),а вот пылезащитная состоит из тоненького слоя резины (прим. 0,7мм коричневая) и тонкого слоя гибкого пластика (примерно 0,3мм серо-черный). Причем, диаметр отверстия в этой кромке — 36 мм при диаметре вала 40мм. Уплотняющая кромка — 39мм (норм).Т.е. при установке вала (полуоси т.к. это — сальник дифференциала) она должна загнуться на 2мм

На снятом сальнике пылезащитная кромка стерта в диаметр вала (40мм), сам вал проточен примерно на 0,1-0,15мм (полуоси под замену). Под основной кромкой — протёрто аналогично.

ОЧЕНЬ ХОЧУ знать, как правильно устанавливать такие сальники.

Также смутила инструкция по установке, в которой сказано, что:НЕ СМАЗЫВАТЬ МАСЛОМЖдать 4 часа после установки перед тем как использовать.

Также указано, что ставить с адаптером, но его в данном случае нет т.к. в данном случае он неприменим (полуось вставляется в дифференциал и адаптер будет внутри коробки).

ЧТО МЕНЯ ОЧЕНЬ СИЛЬНО БЕСПОКОИТ.Если одевать сальник на вал с использованием адаптера (как на инструкции), то пылезащитная кромка выгнется наружу и будет тереться о вал резиной. Пластик как понимаю — аналог пружинки, но с уменьшенным трением — он «осаживается» — для этого и надо ждать 4 часа — чтобы он «осел».НО если вставлять вал в сальник снаружи, то кромка загнется ВНУТРЬ И БУДЕТ ТЕРЕТЬ О ВАЛ ПЛАСТИКОМ, который, как понимаю, для этого не предназначен. Более того, там образуется замечательная щель для засасывания туда абразива. Т.е. пластик быстренько сотрется, за ним — резина — получится как на снятом сальнике — ТОРЦОМ ТАКАЯ КРОМКА УПЛОТНЯТЬ НЕ СПОСОБНА.

Получается, что каким-то образом надо при установке полуоси вывернуть кромку наружу? Это довольно сложно т.к. очень маленькое расстояние сальник — внутренняя граната (несколько мм).

Или данный сальник ПРОСТО НЕ ПРЕДНАЗНАЧЕН для данного места (коробка — полуось)?

Можно конечно извратиться и сначала одеть сальник на полуось, правильно вывернув кромку (наружу) и уже с полуосью запрессовать в коробку. Извращение ведь?

Второй вопрос про сальники с такой хитрой дополнительной конструкцией (я назвал ее «каракатицей»). Меня интересует — для чего она? И не должно ли там быть «крышечки»?

Конструкция собственно сальника — вполне обычная — двубортная с пылезащитной кромкой. Пылезащитная кромка вполне стандартная — резиновая, основная — подпружиненная.

Рекомендуемые сообщения

Для публикации сообщений создайте учётную запись или авторизуйтесь

Вы должны быть пользователем, чтобы оставить комментарий

Создать учетную запись

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Ни одного зарегистрированного пользователя не просматривает данную страницу

- Главная

- Технические вопросы различных серий

- Тех. вопросы Landcruiser серий 80, 100, 105 (Lexus LX 450, 470)

- какой стороной ставить сальник ступиц

Активность

Важная информация

Мы разместили cookie-файлы на вашем устройстве, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Источники: http://www.rti-prom.ru/articles/kak-pravilno-zapressovat-salnik/, http://www.drive2.ru/c/475664674168242692/, http://www.land-cruiser.ru/index.php?/topic/161620-kakoy-storonoy-stavit-salnik-stupic/

Оправка для запрессовки сальника редуктора заднего моста классики, редукторов и раздатки нив всех мастей — Сообщество «Кулибин Club» на DRIVE2

Здравствуйте, товарищи!)) Предлагаю вашему вниманию оправку для запрессовки сальника в картер редуктора жигулевской классики и нив всех мастей.Очень удобна в работе, тук-тук и сальник запрессован в картер редуктора на нужную глубину --если кто не знает---это, согласно тех условиям эксплуатации редуктора от завода изготовителя--- 2-0,3 мм между торцом картера редуктора и наружной поверхностью сальника.И если вы впервые будете менять сальник, то сняв фланец, обратите на это внимание-если, конечно, машина с завода, и сальник до вас крутые спецы не меняли.Впрочем, бывает и с завода не все как должно установлено…Для молодых и не очень любителей высказывать критические замечания, умничать и заявлять о себе, как о больших спецах во всем и вся, сразу скажу-Я ЗНАЮ КАК ЗАПРЕССОВАТЬ САЛЬНИК И БЕЗ ОПРАВКИ ВСЯКИМИ СПОСОБАМИ. Но, грешным делом, люблю хороший и удобный инструмент.

Полный размер

оправка-в центре, не сделал отдельного фото.

Как же ей пользоваться?-Берем в одну руку оправку, в другую сальник Надеваем сальник на оправку

Надеваем сальник на оправку

направляем получившийся бутерброд)) в горловину картера

направляем получившийся бутерброд)) в горловину картера

Внутренне отверстие в рукоятке оправки, диаметром на десятку больше диаметра наружной части шлицов хвостовика, задает правильное, без перекосов направление движения сальника в горловину картера.Привлекаем молоток

Внутренне отверстие в рукоятке оправки, диаметром на десятку больше диаметра наружной части шлицов хвостовика, задает правильное, без перекосов направление движения сальника в горловину картера.Привлекаем молоток

Сальник запрессовывается

Сальник запрессовывается

Шайба оправки уперлась в горловину картера

Шайба оправки уперлась в горловину картера

Сальник запрессован на нужную глубину

Сальник запрессован на нужную глубину

Особенно удобно работать оправкой при замене сальника на переднем редукторе шеви-нивы без съема оного с автомобиля, кто в теме-поймет.Как же изготовить сей инструмент?Толщина шайбы оправки-10 мм, из них 8-диаметром как горловина картера, 2 мм-на полмиллиметра меньше наружного диаметра сальника.Эти 2 мм я потом шлифанул на одну десятку, чтоб было1,9.Диаметр отверстия в рукоятке написан выше. Штангелем измеряем, на сколько хвостовик торчит из горловины картера, прибавляем 2 мм и толщину сальника(в мануалах смотрим размеры)--это глубина отверстия в рукоятке.Все остальное на фото.

Особенно удобно работать оправкой при замене сальника на переднем редукторе шеви-нивы без съема оного с автомобиля, кто в теме-поймет.Как же изготовить сей инструмент?Толщина шайбы оправки-10 мм, из них 8-диаметром как горловина картера, 2 мм-на полмиллиметра меньше наружного диаметра сальника.Эти 2 мм я потом шлифанул на одну десятку, чтоб было1,9.Диаметр отверстия в рукоятке написан выше. Штангелем измеряем, на сколько хвостовик торчит из горловины картера, прибавляем 2 мм и толщину сальника(в мануалах смотрим размеры)--это глубина отверстия в рукоятке.Все остальное на фото.

Всем удачи на дорогах и бездорожье.

Оправки для монтажа подшипников и сальников двигателей ЗДК :: АвтоМотоГараж

Данная статья будет продолжением темы приспособлений для переборки двигателей ЗИД200 и его модификаций, при этом она будет далеко не завершающей. Речь пойдёт об изготовлении проставок для запрессовки подшипников и сальников коленчатого вала двигателя Совы (Восход, Фермер, Курьер).

На момент изготовления проставок у меня уже был большой опыт в запрессовке как подшипников, так и сальников. Не редко сальники при запрессовке получали повреждения, в итоге их приходилось демонтировать, брать новые и перезапрессовывать заново. К тому же вспомогательные средства, при помощи которых производилась запрессовка, оставляли желать лучшего, так как они изготавливались из подручного материала и в большинстве случаев были одноразовые. После приобретения токарного станка и строительства плавильной печи, появилась возможность основательно исправить сложившуюся ситуацию, а именно: сделать нормальные приспособления для работы. В ходе испытаний плавильной печи было переплавлено в болванки большое количество алюминиевого лома. Пришло время их реализовывать. Поскольку первая партия выплавки уже с успехом разошлась на другие нужды, то теперь есть возможность опробовать вторую партию. Все болванки после выплавки были предварительно обработаны.

Забегая вперёд, хочу сказать, что приспособления проектировались до приобретения гидравлического пресса. Изготавливаемый спец инструмент планировалось использовать вместе с резиновым молотком наполненным дробью. На крайний случай можно использовать стандартный металлический молоток. Некоторым может показаться некоторая избыточность элементов из которых состоит данный спец инструмент. Избыточность объясняется очень просто - для качественного выполнения работ много инструмента не бывает. Теперь непосредственно к делу. Приспособление будет состоять из двух частей ударной и промежуточной. Ударная часть это та, по которой непосредственно при помощи молотка наносится удар. Изготавливается из цилиндрической заготовки диаметром около пятидесяти миллиметров и длиной до двенадцати сантиметров. Далее заготовка протачивается до рабочего диаметра 46,6 миллиметра. Ниже будет пояснение, почему 46,6 миллиметра.

После проточки до нужного диаметра с одной из сторон заготовки сверлиться глухое отверстие. Оно будет служить для проникновения осевого вала кривошипного механизма при напрессовке подшипника.

В завершении изготовления части приспособления необходимо отторцевать заготовку с обратной стороны и снять фаску.

Первый элемент приспособления сделан.

Почему приспособление изготавливается из нескольких частей? Объясняется просто. Во-первых, при использовании сменных проставок инструмент получается универсальным. Во-вторых, при повреждении ударного сегмента его можно с лёгкостью заменить, так как он прост в изготовлении по сравнению с проставкой, которая может быть сложной формы. В принципе это будет видно по итогам изготовления всех элементов.

Внешний диаметр ударного сегмента приспособления делается на 0.4 миллиметра меньше чем внешний диаметр подшипника, с которым предполагается работать. Подшипник коленчатого вала номер 204, его характеристики: внутренний диаметр – 20 мм; наружный диаметр – 47 мм; высота – 14 мм. При помощи сделанного элемента приспособления без проставок (при необходимости) можно запрессовать подшипник или сальник вглубь детали.

Далее изготавливаются проставки. Их планируется сделать три штуки. Назначение каждой из проставок будет описано по ходу изготовления. Устанавливаем заготовку в станок. Эта заготовка получена путём заливки расплавленного металла в консервную банку. В качестве сырья для литья было использовано все, что хоть немного смахивало на алюминиевый сплав. Вплоть до вилок, кастрюль, сковородок и так далее.

Внешний диаметр проставок 52 миллиметра. С одной из сторон в двух проставках делается внутренняя проточка диаметром 47,4 миллиметра глубиной два миллиметра. Она позволяет отцентровать запрессовываемые детали и выполняет роль корсета для сальника. При запрессовывании сальника с такой оправкой стопроцентно гарантируется его сохранность при проведении работ. Первая проставка предназначается для начальной запрессовки в половинку картера правого сальника коленвала. Для окончательной запрессовки будет сделана простака под номером три. По центру оси в заготовке светлиться сквозное отверстие. Диаметр отверстия 18 мм .

Теперь от заготовки отрезаем первую будущую проставку. Её пока откладываем в сторону.

Для дальнейшей работы необходимо отторцевать заготовку.

Так же как и в первой заготовке, во второй тоже выполняется внутренняя проточка диаметром 47,4 миллиметра. Центральное отверстие во второй проставке растачивается до диаметра 22 мм.

Теперь отрезаем вторую будущую проставку и тоже откладываем её в сторону.

Оставшаяся часть от заготовки торцуется. Может где ещё и пригодится, а нет - пойдёт в переплавку для новых заготовок.

Далее вытачивается проставка аналогичная второй, только без проточки. Эта проставка предназначается для запрессовки сальников или подшипников заподлицо.

Далее поочерёдно обрабатываются все три проставки. После того как торцы всех деталей обработаны и сняты фаски, во всех трех проставках делается внутренняя проточка диаметром 46,6 мм глубиной 3-4 мм. Проточка необходима для стыковки с ударной частью приспособления.

По итогам изготовления всех проставок необходимо нанести маркировку. При помощи набора клейм выбиваются фактические диаметры посадок на деталях приспособления. Эта информация позволит не путаться при работе со спец инструментом.

Комплект для запрессовки готов. Состоит он из четырёх элементов: ударный сегмент (одна штука) и трёх проставок разной модификации. В принципе на этом можно было остановиться, но в ходе работ было решено сделать ещё одну модификацию приспособления с возможностью фиксации проставок при помощи болта на ударной части. Внешний диаметр ударного сегмента приспособления 41,6 миллиметра. Так как предполагается работать с подшипником номер 302 (применяется в КПП двигателей ЗДК). Его характеристики: внутренний диаметр – 15 мм; наружный диаметр – 42 мм; высота – 13 мм. При изготовлении проставки выполняются абсолютно все те же операции, что и ранее, только отверстие сверлиться диаметром 8 мм.

Ударная часть приспособления имеет немного другую конфигурацию нежели ранее, но функционал остался тот же. Диаметр этого элемента приспособления ---- мм.Детали, которые были сделаны для приспособления второй версии.

При помощи болтов (диной --- или --- мм) можно собирать разные конфигурации приспособления.

Для запрессовки подшипника номер 204 в левую половинку картера двигателя.

Для запрессовки подшипника номер 302 в КПП.

Подготовка для запрессовки сальников. Установка и фиксация проставки на ударной части.

Сальник вложен в проставку.

Различные модификации по сборке приспособления.

Также как и с приспособлением первой версии выполняется маркировка. Дублирующее приспособление состоит шести элементов: ударная часть одна штука, две проставки, одной центрующей втулки и двух болтов.

Приспособления обоих версий с успехом прошли испытания при сборке двух двигателей. Скорость выполнения операций по монтажу подшипников и сальников возросла в несколько раз, а работа стала намного комфортнее.

\

Время затраченное на изготовление спец инструмента уже оправдалось.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453