Какое давление в тормозной системе автомобиля

Тормозная система автомобиля: устройство, назначение и принцип действия тормозов

Одной из самых важных систем в автомобиле, является система торможения. При ее неисправности автомобиль становится смертельно опасным как для водителя, едущих с ним пассажиров, так и для всех остальных участников дорожного движения, включая вездесущих пешеходов. Поэтому исправность тормозной системы автомобиля - залог сохранности не только здоровья, но и жизни.

Тормозная система автомобиля предназначена для замедления или осуществления полной остановки транспортного средства. В тормозную систему входит ряд составных частей – это тормозные колодки, шланги, тормозные цилиндры, вакуумный усилитель, барабаны или диски.

Все современные автомобили оборудуются фрикционными тормозами. В основе работоспособности фрикционных тормозов используется сила трения неподвижных деталей механизма о подвижные.

Тормозная система разделяется на два вида: рабочая, которая предназначена для снижения скорости и остановки автомобиля и стояночная, которая используется для того, чтобы удержать автомобиль на неровной поверхности (ручник, но в современных автомобилях бывает и автоматический стояночный тормоз). Согласно требований, которые предъявляются странами, входящими в ЕЭС, рабочей и стояночной тормозной системами должен быть оборудован каждый производимый автомобиль.

Обеспечить безопасную эксплуатацию транспортных средств без высоко-эффективной и крайне надежной тормозной системы не представляется возможным. Перед инженерами, работающими в автомобилестроении, постоянно стоит задача совершенствования тормозных систем. Многие из этих усовершенствований, к сожалению, предлагаются только в дополнительных опциях к автомобилю или только в дорогих комплектациях, за которые приходится платить больше. Но стоит ли экономить на собственной безопасности? Это решает каждый автолюбитель самостоятельно.

Принцип действия тормозной системы

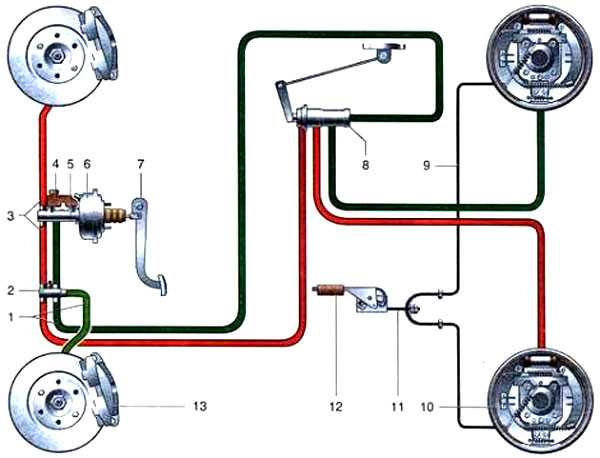

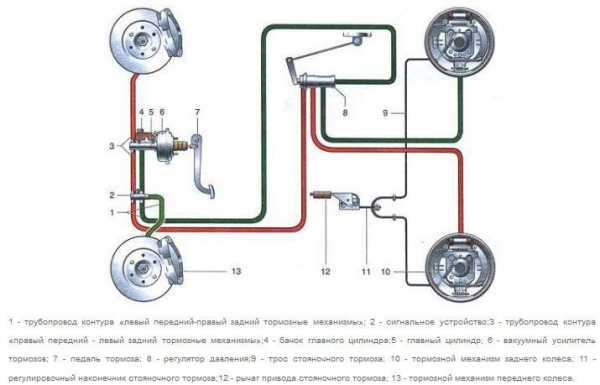

Схема подготовлена по материалам automn.ru и systemsauto.ru

Схема подготовлена по материалам automn.ru и systemsauto.ru

- трубопровод контура «левый передний-правый задний тормозные механизмы»

- сигнальное устройство

- трубопровод контура «правый передний - левый задний тормозные механизмы»

- бачок главного тормозного цилиндра

- главный тормозной цилиндр

- вакуумный усилитель тормозов

- педаль тормоза

- регулятор давления

- трос стояночного тормоза

- тормозной механизм заднего колеса

- регулировочный наконечник стояночного тормоза

- рычаг привода стояночного тормоза

- тормозной механизм переднего колеса

При нажатии на педаль тормоза в тормозной системе создается давление, которое усиливается вакуумным усилителем и передается через тормозные шланги на неподвижные части тормозного механизма - колодки.

Тем самым тормозные колодки приводятся в движение и либо зажимают тормозной диск (в дисковых тормозах), либо упираются в стенки барабана (в тормозах барабанного типа), что обеспечивает торможение.

Дисковые тормоза хотя и более дорогие, но более надежные, поэтому барабанные тормоза используются лишь на задних колесах бюджетных автомобилей.

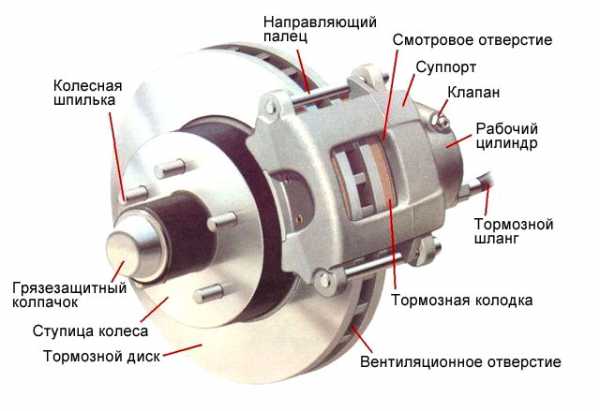

Схема дисковых тормозов

Дисковый тормозной механизм состоит из тормозного диска, который закреплен на колесе и вращается вместе с ним, двух неподвижных колодок, которые установлены внутри суппорта по обе стороны от тормозного диска.

Суппорт крепится на кронштейне. На суппорте, в его пазах также крепятся рабочие цилиндры, которые во время торможения прижимают тормозные колодки к диску.

Тормозные колодки после отпускания педали тормоза возвращаются в исходное положение пружинными элементами.

Тормозной диск в процессе торможения, под воздействием сил трения сильно нагревается. Охлаждение тормозных дисков происходит за счет конвективного омовения потоком воздуха. Для улучшения отвода накапливаемого диском тепла в нем делаются специальные отверстия и в этом случае диск является вентилируемым. Для еще большего повышения эффективности процесса торможения и нивелирования последствий перегрева диска на спортивных и скоростных автомобилях устанавливают тормозные диски, изготовленные с применением специальных керамических материалов.

Тормозной привод служит для обеспечения управления всеми составляющими тормозного механизма. В современных тормозных системах применяются такие типы тормозных приводов: механический, пневматический, гидравлический, электрический и комбинированный.

Механический привод применяется в стояночной тормозной системе (ручник). Механический привод - это система тяг, тросов и рычагов, которые служат для соединения рычага стояночного тормоза с тормозным механизмом задних колес автомобиля.

Существует также система механического привода стояночного тормоза, приводимая в действие с помощью ножной педали.

Гидравлический привод является наиболее распространенным типом привода в рабочей системе тормозов. Конструкция гидравлического привода включает: педаль тормоза, главный тормозной цилиндр, вакуумный усилитель тормозов, рабочие цилиндры, шланги и трубопроводы.

Принцип работы гидравлического привода тормозов описан чуть выше.

Для обеспечения надежности тормозной системы работа гидравлического привода организуется по двум (как правило) независимым контурам. При поломке одного контура, его функции берет на себя другой контур. Рабочие контуры могут дублировать функции друг-друга либо выполнять часть какую-то часть функций второго контура. Возможно также и выполнение каждым контуром строго своих функций. Наиболее распространенной является диагональная схема работы контуров.

Пневматический привод используется преимущественно в тормозной системе грузовых автомобилей.

Комбинированный тормозной привод, как следует из названия, представляет собой сочетание (комбинацию) двух видов привода (электропневматический, например).

Далее скажем пару слов о дополнительных системах, которые делают автомобиль более безопасным...

Анти-блокировочная система ABS, предназначается для предотвращения блокирования колес автомобиля во время очень сильного нажатия на педаль тормоза, что позволяет избежать движения юзом, и сохранить контроль над автомобилем. В состав системы ABS (Antilock Brake System) входят три элемента – это датчик измерения скорости, который устанавливается на каждом колесе, модулятор давления тормозной жидкости и блок управления системой ABS.

Система TCS создана на основе системы ABS и предназначена для предотвращения пробуксовывания колес во время слишком резкого старта или на скользкой дороге. Система (Traction Control System) существует и под названиями: ASR, ASC, ETS. Она отличается от системы ABS только наличием модифицированного блока управления.

ESP. Еще одной полезной системой, которая может устанавливаться на автомобиле, является система электронной стабилизации колес ESP. Эта система работает в повороте, причем его угол и скорость не имеют значения, при возникновении заноса задней оси автомобиля, ESP (Electronic Stability Program) обеспечивает подтормаживание переднего наружного колеса. В такой ситуации образуется стабилизирующий момент, возникающий между колесами автомобиля, который возвращает движущийся автомобиль на безопасную траекторию.

Видео: принцип работы тормозной системы

Читайте также, какие неисправности тормозной системы наиболее часто встречаются...

Другие материалы по теме:

Тормозная система автомобиля

| _____________________________________________________________________________________________________________________ |

А знаете, в самолете тоже есть тормоза! Правда, работают они не в воздухе, а на взлетной полосе, во время остановки самолета после посадки. Ну а в автомобиле – «сам Бог велел», применить тормозную систему.

Итак, тормозная система предназначена для изменения скорости движения автомобиля, по команде водителя, или электронной системы управления. Второе назначение тормозной системы - удержание автомобиля в неподвижном состоянии относительно дорожного покрытия, на время стоянки. Различают три вида тормозных систем:

- рабочая

- стояночная, в народе именуемая ручник.

- запасная, или система экстренного торможения.

Рабочая система, это основной узел управления и безопасности в автомобиле, от надежности которого, зависят жизни пассажиров.

Ручник, или стояночный тормоз приводится в действие, при длительной стоянке автомобиля, для исключения самопроизвольного движения, особенно на участках дороги имеющих уклон. Может использоваться и как система экстренного торможения. А у любителей драйва, устройством блокировки задних колес (для переднего привода) для выполнения резкого разворота, так называемый «полицейский разворот».

Запасная система торможения стала применяться сравнительно недавно и служит для экстренного торможения во время отказа рабочей системы. Устанавливается, как правило, на автомобилях с электрическим ручником. Так как ручник во время движения не сможет включиться, то простым движением рычага экстренного торможения блокируются колеса и автомобиль остановится. Запасная система может быть реализована как отдельный узел, или как часть рабочей системы.

Тормозная система автомобиля основана на физическом явлении - трении. Именно из-за трения между неподвижной деталью и вращающейся, достигается эффект торможения, а вот как это происходит, поговорим ниже.

Во время торможения, трение возникает между фрикционными накладками тормозных колодок из мягкого материала и вращающимся тормозным диском или тормозным барабаном. Из-за этой особенности тормоза подразделяются на дисковые и барабанные. Но в современном автомобиле, как правило, применяется их симбиоз – передние тормоза дисковые, задние барабанные, но возможны варианты, все зависит от конструкторов.

По способу привода в действие, тормозные системы подразделяются на:

- Гидравлические

- Пневматические

- Механические

- Электромеханические

- Электропневматические

Рассмотрим работу гидравлической рабочей тормозной системы, которая состоит из:

- Педали привода тормозной системы

- Главного гидравлического цилиндра

- Рабочих цилиндров (для каждого колеса)

- Трубок, шлангов высокого давления

- Тормозных колодок

- Бачка

- Тормозной жидкости

При нажатии на педаль тормоза приводится в действие шток главного цилиндра. Шток толкает поршенек, который нагнетает давление рабочей жидкости в трубках системы, далее в рабочем цилиндре. Поршни рабочих цилиндров нажимают на тормозные колодки (вариант дисковых тормозов). В барабанных тормозах в рабочем цилиндре находятся два поршенька, которые заставляют колодки разойтись по сторонам и прижаться к внутренней стенке барабана.

Надо отметить, что давление в системе тормозом достигает 20 атмосфер, поэтому для уменьшения усилия водителя при нажатии на педаль тормоза, в систему вводится вакуумный усилитель тормозов, работу которого рассмотрим отдельно.

Для улучшения характеристик тормозной системы, а так же ее надежности применяются еще несколько усовершенствований. Это:

- ABS (антиблокировочная система)

- ASR (антипробуксовочная система)

- ESP (система курсовой устойчивости)

- BAS (усилитель экстренного торможения)

- EBD (система распределения тормоза)

- EDS (блокировка дифференциала)

Механическая тормозная система применяется в работе стояночного тормоза и экстренного торможения. Обычно ручник совмещается с гидравлической системой, но если на задних колесах применяются дисковые тормоза, то стояночный тормоз реализован отдельно. В некоторых автомобилях стояночный тормоз блокирует не колеса, а барабан тормозной, который находится на приводе трансмиссии.

Принцип работы очень прост, приводя в действие рычаг ручника, натягивается трос, который соединен с тормозными колодками. Колодки расходятся и блокируют барабан или диск изнутри.

Пневматические тормоза схожи с гидравлическими, но вместо тормозной жидкости в системе сжатый воздух. Для этого в систему введены ресиверы для его накопления.

В электромеханических тормозах трос приводит в действие электродвигатель.

| РЕКОМЕНДУЕМ ТАКЖЕ ПРОЧИТАТЬ: _____________________________________________________________________________________________________________________ |

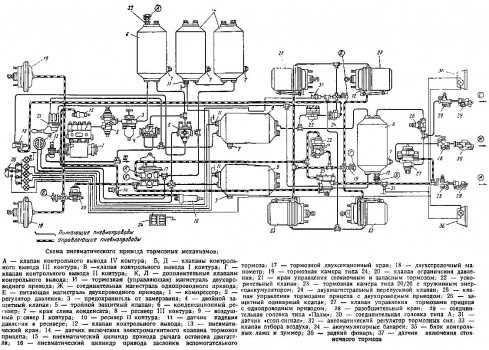

Диагностика пневмопривода тормозных систем КамАЗ

Страница 1 из 2

Для проведения диагностирования пневмопривода тормозных систем необходимо иметь хотя бы один контрольный манометр и использовать клапаны контрольного вывода, имеющиеся на автомобиле. Однако работа с одним манометром является весьма трудоемкой, а использование только штатных клапанов контрольного вывода значительно затрудняет поиск неисправностей целого ряда приборов.

Поэтому при углубленной проверке работоспособности пневмопривода следует пользоваться комплектом контрольных манометров, а также набором штуцеров, переходников и соединительных головок, позволяющих измерить давление в любой магистрали.

В начале проверяется исправность ламп и зуммера. При нажатии на кнопку в блоке контрольные лампы должны загораться. Лампы горят, если давление в соответствующих баллонах ниже 4,8...5,2 кгс/см2. Зуммер работает, если горит хотя бы одна лампа.

Далее, запустив двигатель, заполняйте пневмопривод сжатым воздухом. При частоте вращения коленчатого вала двигателя 2200 об/мин исправный компрессор закачивает тормозную систему (лампочки гаснут) за 8 мин. Если время заполнения больше, то возможна негерметичность пневмопривода, загрязнен или замерз фильтр в регуляторе или в компрессоре неисправны клапаны. Если изношена цилиндропоршневая группа, то, имея малую производительность, компрессор вместе с воздухом будет подавать в пневмопривод масло, которое скапливается вместе с конденсатом в баллонах и выбрасывается из регулятора давления.

При достижении давления в системе 7,0 ... 7,5 кгс/см2 регулятор давления срабатывает, и воздух от компрессора непрерывно выходит через атмосферный вывод. Несколько раз нажмите и отпустите педаль тормоза. Давление в пневмоприводе уменьшится до 6.2 ... 6,5 кгс/см2. В регуляторе давления закроется разгрузочный клапан, и компрессор вновь увеличит давление в пневмоприводе до 7,0 ... 7,5 гс/см2. Давление открытия и закрытия клапана в регуляторе давления контролируется по двухстрелочному манометру в кабине или по манометру, подсоединенному к клапану контрольного вывода на конденсационном баллоне. Регулировать давление воздуха в пневмоприводе нужно винтом сверху регулятора давления. Отклонения в работе регулятора давления: резкий сброс воздуха в процессе заполнения системы, открытие клапана при низком или высоком давлении и невозможность его регулировки — указывают на неисправность прибора и необходимость его ремонта.

Проверьте пневматический тормозной привод на герметичность

При неработающем компрессоре и выключенных потребителях (тормозная педаль отпущена, стояночный тормоз включен) падение давления за 30 минут проверки должно быть менее 0,5 кгс/см2. При включенных потребителях (тормозная педаль нажата, стояночный тормоз выключен) падение давления за 15 минут проверки должно быть также менее 0,5 кгс/см2.

Для проверки работы защитных клапанов подключите к клапану контрольного вывода на баллоне стояночного тормоза манометр. Стравите воздух из баллона переднего моста, используя клапан для слива конденсата. Падение давления при этом должна показывать только верхняя стрелка штатного манометра. Давление в баллонах задней тележки и стояночного тормоза измениться не должно. Если давление уменьшается в баллонах задней тележки, то неисправен тройной защитный клапан, а падение давления в баллонах стояночного тормоза указывает на неисправность двойного или одинарного защитного клапана (в зависимости от компоновки пневмопривода), питающего этот контур.

Для того чтобы проверить исправность пневматического привода рабочего тормоза, нужно присоединить манометры к клапанам контрольного вывода на ограничителе давления и сзади на раме над задним мостом. Показания этих манометров соответствуют давлению в передних тормозных камерах и тормозных камерах задней тележки. При нажатии на педаль тормоза до упора давление по двухстрелочному манометру должно снизиться не более чем на 0,5 кгс/см2 (воздух из баллонов поступил в тормозные камеры, и давление упало), давление в передних тормозных камерах должно возрасти до 7,0 кгс/см2 и стать равным показаниям верхней шкалы манометра в кабине. Давление в задних тормозных камерах также возрастает до 2,5 ... 3,0 кгс/см2 для порожнего автомобиля. Если поднять вверх вертикальную тягу привода регулятора тормозных сил на величину статического прогиба подвески, то давление в задних тормозных камерах должно возрасти до 7,0 кгс/см2 (показание нижней шкалы манометра).

Статический прогиб подвески при загрузке зависит от жесткости рессор, так, для базовых моделей он составляет соответственно: КамАЗ-5320 — 40 мм, КамАЗ-5410 — 42 мм, КамАЗ-5511 — 34 мм.

Привод регулятора тормозных сил регулируется изменением длины вертикальной тяги и изменением длины рычага регулятора. Длину тяги устанавливают таким образом, чтобы на порожнем автомобиле при полностью нажатой педали тормоза давление в задних тормозных камерах было не ниже 2,5 кгс/см2. длина Рычага регулятора устанавливается постоянной для данной модели:

КамАЗ-5320—105 мм, КамАЗ-5410—105 мм, КамАЗ-5511—95 мм. После отпускания педали тормоза воздух из тормозных камер должен выходить без задержки и полностью.

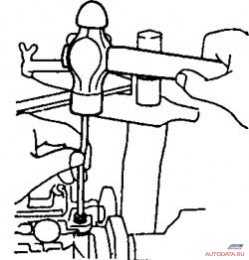

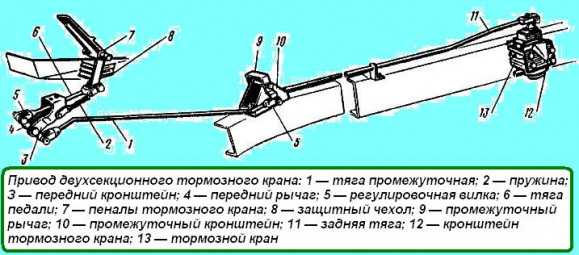

Если не обеспечивается номинальное давление (7,0 кгс/см2) в передних и задних тормозных камерах при полном нажатии на педаль, то необходимо, прежде всего, проверить правильность регулировки механического привода тормозного крана (рис. 1).

Привод имеет две регулировочные вилки: на тяге педали и на промежуточной тяге доступ к первой регулировочной вилке обеспечивается при поднятой облицовке передка. Укорачивая тягу педали, мы поднимаем педаль в кабине, полный ход педали увеличивается, он должен быть равен 100 ... 140 мм. При полном нажатии на педаль ход рычага двухсекционного тормозного крана составляет 31 мм.

В эксплуатации встречаются автомобили, у которых велико время растормаживания, зачастую это связано с отсутствием свободного хода педали тормоза, который регулируется вилкой на промежуточной тяге и должен составлять 20...40 мм.

Если не обеспечивается максимальное давление в одном из контуров рабочего тормоза, а давление в другом нормальное, то необходимо присоединить манометр к выходу соответствующей секции тормозного крана: к верхней — при плохой работе контура задней тележки, к нижней — при плохой работе контура переднего моста. Манометры нужно присоединять к боковым (по ходу автомобиля) выводам вместо датчиков «стоп» - сигналов на самосвалах или трубопроводов, идущих к двухпроводному клапану на автомобилях-тягачах. При нажатии на педаль необходимо сравнить давление на выходе тормозного крана и в тормозных камерах. При полном нажатии на педаль величины давления на выходе тормозного крана и ограничителя давления должны сравняться. Давление в задних тормозных камерах зависит от положения рычага регулятора тормозных сил: в нижнем положении «порожний» — 2,5 кгс/см2, в верхнем положении «груженый» — 7,0 кгс/см2. Сравнивая показания манометров и зная характеристики приборов, можно легко обнаружить, какой из них неисправен. При торможении рабочим тормозом нужно проверить ход штоков тормозных камер. Для автомобилей КамАЗ-5320, 5410, 55102 он равен 20 ... 30 мм, КамАЗ-5511, КамАЗ-53212, 54112 — 25 ... 35 мм. допускается разница в ходе штоков тормозных камер на одном мосту — 2...3 мм.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453