Каково назначение поршневых колец

Назначение поршневых колец двигателя

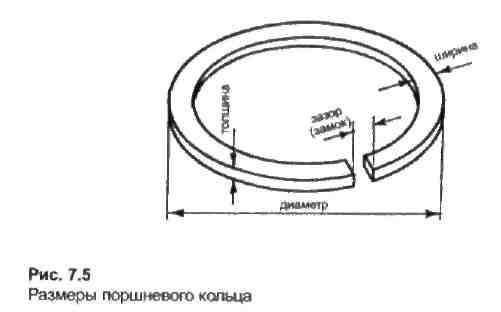

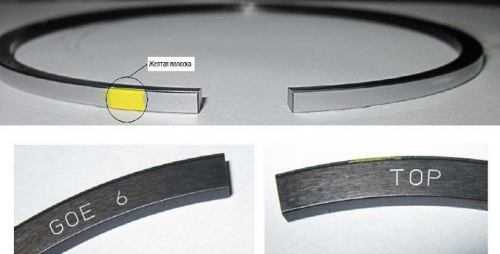

Поршневые кольца двигателя предназначены для предотвращения утечки газа через тепловой зазор, который должен быть оставлен между цилиндром и поршнем для обеспечения свободного хода. На схеме. 7.5 показаны основные размеры поршневого кольца. Кольцо имеет прямоугольное сечение и номинальным диаметром и есть диаметр цилиндра, в который оно входит. (Он измеряется на кольце с замкнутым зазором, с помощью металлической ленты, надеваемой на кольцо и стягиваемой).

Схема 7.5. Размеры поршневого кольца.

Схема 7.5. Размеры поршневого кольца.

Радиальный разрез (замок кольца) предназначен в кольце затем, чтобы его можно было установить на место к канавке поршня. Зазор, который есть между концами поршневого кольца (в замке), когда поршень находится в цилиндре, это называют рабочим зазором, должен быть достаточно большим, чтобы предотвратить смыкание концов кольца друг с другом при нагревании. Этот зазор называется свободным зазором, обычно бывает больше рабочего зазора: благодаря этому обеспечивается то, что когда поршень будет находиться в цилиндре, кольцо будет оказывать давление на стенки цилиндра по всей своей окружности.

Поршневые кольца делают обычно из чугуна; при этом они обладают большой упругостью. Два или три верхних кольца, которые уплотняют зазор между поршнем и цилиндром и предотвращают прорыв газов из цилиндров, называют компрессионными. Нижнее кольцо немного шире компрессионных и имеет прорези: оно служит для съема избытка масла со стенок цилиндра (все трущиеся детали кривошипно-шатунного механизма смазывают маслом), поэтому его называют маслосъемным кольцом.

Поршневые кольца. Разновидность и назначение.

Главная » Двигатель » Поршневые кольца. Разновидность и назначение.

Поршневое кольцо – это незамкнутое кольцо с минимальным зазором, которое устанавливаются в специальную посадочную канавку на поршне. Изначально поршневые кольца в двигатели внутреннего сгорания производили из ковкого чугуна, так как он сочетался с чугунным блоком цилиндров. Благодаря своей пористой структуре, масло на ковком чугуне хорошо удерживалось, что в последующем уменьшало износ. Дальнейшим развитие поршневых колец из ковкого чугуна, является кольца из пластичного чугуна. Такие кольца, помимо всех достоинств предыдущего вида, имеют свойство упругой деформации, что положительно сказывается при установке их в гильзу блока цилиндров.

Поршневые кольца так же бывают из нержавеющей стали, молибдена, хрома. Но все они практически используются в сочетании с чугунной основой или другим металлами. В настоящее время широко применяются молибденовые кольца, благодаря своей долговечности и надежности.

Поршневые кольца делятся на два вида компрессионные и маслосъемные. Компрессионные кольца являются барьером для газов между камерой сгорания и картером. В свободном состоянии кольцо имеет размеры превышающие внутренний диаметр цилиндра. Для установки кольца внутрь цилиндра делают вырез, такой вырез называется замком.

Верхнее компрессионное кольцо может отличаться от нижнего кольца. Поверхность такого кольца может быть наклонной и контактировать с цилиндром верхней или нижней частью. Компрессионное кольцо обычно плоское или перекрученное с L – образным участком. L-образный участок, в зависимости от давления внутри цилиндра, позволяет менять усилие, прикладываемое к стенкам цилиндра. Таким образом достигается максимальная эффективность работы двигателя.

Верхнее компрессионное кольцо может отличаться от нижнего кольца. Поверхность такого кольца может быть наклонной и контактировать с цилиндром верхней или нижней частью. Компрессионное кольцо обычно плоское или перекрученное с L – образным участком. L-образный участок, в зависимости от давления внутри цилиндра, позволяет менять усилие, прикладываемое к стенкам цилиндра. Таким образом достигается максимальная эффективность работы двигателя.

Второе компрессионное кольцо служит в качестве дополнительного уплотнения, после верхнего маслосъемного кольца, а так же выступает в роли помощника для маслосъемных колец (соскребает излишки масла с цилиндра) и препятствует детонации.

Маслосъемные кольца служат для снятия излишков масла с цилиндра и предотвращают попадание масла в камеру сгорания. Обычно они устанавливаются ниже компрессионных колец, но в отличии от них, имеют сквозные специальные прорези. Работа двигателя внутреннего сгорания целиком и полностью зависит от состояния компрессионных и маслосъемных колец.

На сегодняшний день конструкция и материалы поршневых колец постоянно меняется, но назначение остается неизменным.

P.S. В статье представлены лишь некоторые типы компрессионных и маслосъемных колец.

Поршневые кольца. Условия работы, конструкция.

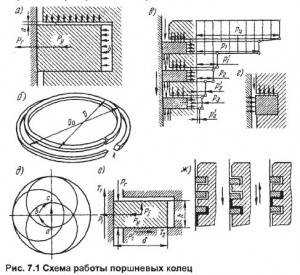

Уплотняющее действие компрессионных колец обеспечивается прижатием их к зеркалу цилиндра и стенкам поршневых канавок, и лабиринтным действием пакета колец. К зеркалу цилиндра кольцо прижимается силой собственной упругости Ру и силой давления газов Рr, проникающих через зазор между поршнем и цилиндром в надкольцевое пространство а и закольцевое в (рис. 7.1). Величина удельного давления поршневых колец на стенку цилиндра под действием сил упругости относительно невелика и составляет 0,5 — 2,0 бар (нижние цифры — малооборотные двигатели, верхние — среднеоборотные). Основной составляющей силы прижатия колец к стенке цилиндра является сила давления газов. Лабиринтное действие колец заключается в перетекании газа через ряд объемов, сообщающихся узкими щелями. Перетекание сопровождается последовательным расширением газов и расходами энергии на вихреобразование и трение.Как видно из рис.7.1 давление за кольцами устанавливается в следующей последовательности: за первым кольцом оно ориентировочно равно 0,75 Рr за вторым — 0,20 Рrи за третьим — 0,08 Рr. С наибольшей силой к втулке цилиндра прижимается первое кольцо, оно же по этой причине, а также и в связи наличием более высоких температур и ухудшением условий смазки в зоне ВМТ имеет наибольшие износы. Обратное движение поршневых колец внутрь кепов происходит при перекладке поршня в цилиндре под действием меняющей свой знак нормальной силы, являющейся составляющей силы давления газов и силы инерции поступательно движущихся масс поршня.

Уплотняющее действие компрессионных колец обеспечивается прижатием их к зеркалу цилиндра и стенкам поршневых канавок, и лабиринтным действием пакета колец. К зеркалу цилиндра кольцо прижимается силой собственной упругости Ру и силой давления газов Рr, проникающих через зазор между поршнем и цилиндром в надкольцевое пространство а и закольцевое в (рис. 7.1). Величина удельного давления поршневых колец на стенку цилиндра под действием сил упругости относительно невелика и составляет 0,5 — 2,0 бар (нижние цифры — малооборотные двигатели, верхние — среднеоборотные). Основной составляющей силы прижатия колец к стенке цилиндра является сила давления газов. Лабиринтное действие колец заключается в перетекании газа через ряд объемов, сообщающихся узкими щелями. Перетекание сопровождается последовательным расширением газов и расходами энергии на вихреобразование и трение.Как видно из рис.7.1 давление за кольцами устанавливается в следующей последовательности: за первым кольцом оно ориентировочно равно 0,75 Рr за вторым — 0,20 Рrи за третьим — 0,08 Рr. С наибольшей силой к втулке цилиндра прижимается первое кольцо, оно же по этой причине, а также и в связи наличием более высоких температур и ухудшением условий смазки в зоне ВМТ имеет наибольшие износы. Обратное движение поршневых колец внутрь кепов происходит при перекладке поршня в цилиндре под действием меняющей свой знак нормальной силы, являющейся составляющей силы давления газов и силы инерции поступательно движущихся масс поршня.

Радиальное перемещение колец. Радиальное перемещение колец приводит к износу, как самого кольца, так и нижней поверхности кепа (рис. 7.2).

При износе кепа плотность посадки кольца в кепе нарушается, газы из затылочной части кольца вытекают, и кольцо перестает прижиматься к зеркалу цилиндра. Его уплотняющее действие теряется, происходит прорыв газов и перегрев кольца и кепа. Рост температур кепа создает условия для коксования масла в нем, в последующем приводящее к заклиниванию кольца и полной потере его уплотняющих свойств.

Практическая рекомендация: применять масла с высокими детергентно – диспергирующими свойствами, обеспечивающими существенное снижение нагарообразования. В современных форсированных двигателях в целях уменьшения износа кепов, их рабочая поверхность хромируется. Потеря давления за кольцом вызывает явления коллапса, при котором возникает радиальная вибрация — кольцо ударяется о внутреннюю стенку поршневой канавки, затем разжимается и входит в контакт со стенкой цилиндра. Попеременные удары в конечном итоге приводят к поломке кольца, отмечаемой обычно в его средней части (напротив замка). Осевое перемещение колец происходит под действием сил давления газов над кольцом и под ним, силы трения по втулке и силы инерции самого кольца. В итоге кольца осуществляют функцию масляного насоса, перекачивая находящееся под кольцом масло вверх, в зону камеры сгорания, где оно сгорает (см рис 7.1- ж). Чем выше износ ЦПГ, колец и их кепов, тем большие потери масла на угар. Помимо радиальных и осевых движений, кольца вращаются относительно оси поршня. Вращательное движение вызывается возвратно-угловыми перемещениями поршня при каждом обороте вала двигателя. Под действием нормальной силы ось поршня при перекладке в цилиндре должна переходить из точки а в точку с. В действительности вследствие деформаций механизма движения и допущенных при сборке неточностей поршень при перекладке «перекатывается» в цилиндре из а в с через точку Ь. Поскольку сила трения по окружности кольца больше силы трения в кепах, то оно перемещается в нем, совершая вращательное движение.

Конструкция. К кольцам предъявляются следующие требования: Требования:

• высокие прочность и упругость и их сохранение при длительном воздействии высоких температур; • равномерное распределение по окружности радиального давления от сил упругости;

• малый коэффициент трения и высокая износостойкость.

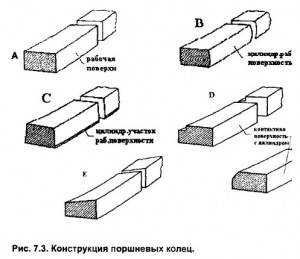

Материал — серый чугун со сфероидальным графитом, с присадкой легирующих элементов. Наибольшее применение в малооборотных и ряде среднеоборотных двигателей находят стандартные прямоугольные кольца (рис. 7.3 – А). На новых кольцах рабочие кромки обычно слегка закруглены.

Кольцо (рис.7.3 – В) в отличие от стандартного имеет слегка скругленную рабочую поверхность (поверхность контакта с зеркалом цилиндра). Это обеспечивает линейный контакт с цилиндром в первый период приработки, тем самым предотвращая прорыв газов в местах неполного касания, а в последующем снижает изнашивание верхней части рабочей поверхности кольца. Ускорению приработки колец особенно в цилиндрах с твердым хромовым покрытием служат кольца, рабочая поверхность которых слегка (на 1 — 2°) скошена, а внизу оставлен узкий цилиндрический поясок (рис.7.3 – С). Представленное на рис.7.3 – Е кольцо имеет коническую форму. Это позволяет повысить прочность перемычек поршня, а главное, кольцо при своем движении счищает образующийся в канавках нагар и тем самым исключается возможность зависания кольца в слое нагара в канавке. Подобные кольца предпочитают применять в быстроходных напряженных двигателях.. Кольцо со скошенными верхними задними кромками благодаря несимметричности сечения под действием появляющейся пары сил при работе скручивается, благодаря чему существенно увеличивается удельное давление прилегания нижней его кромки к втулке цилиндра. Это обеспечивает его быструю прирабатываемость и благодаря появлению масляного клина при движении кольца вверх уменьшает поступление масла вверх, а при движении вниз способствует соскребыванию масла вниз.

Кольцо (рис.7.3 – В) в отличие от стандартного имеет слегка скругленную рабочую поверхность (поверхность контакта с зеркалом цилиндра). Это обеспечивает линейный контакт с цилиндром в первый период приработки, тем самым предотвращая прорыв газов в местах неполного касания, а в последующем снижает изнашивание верхней части рабочей поверхности кольца. Ускорению приработки колец особенно в цилиндрах с твердым хромовым покрытием служат кольца, рабочая поверхность которых слегка (на 1 — 2°) скошена, а внизу оставлен узкий цилиндрический поясок (рис.7.3 – С). Представленное на рис.7.3 – Е кольцо имеет коническую форму. Это позволяет повысить прочность перемычек поршня, а главное, кольцо при своем движении счищает образующийся в канавках нагар и тем самым исключается возможность зависания кольца в слое нагара в канавке. Подобные кольца предпочитают применять в быстроходных напряженных двигателях.. Кольцо со скошенными верхними задними кромками благодаря несимметричности сечения под действием появляющейся пары сил при работе скручивается, благодаря чему существенно увеличивается удельное давление прилегания нижней его кромки к втулке цилиндра. Это обеспечивает его быструю прирабатываемость и благодаря появлению масляного клина при движении кольца вверх уменьшает поступление масла вверх, а при движении вниз способствует соскребыванию масла вниз.

В современных форсированных двигателях часто прибегают к повышению износостойкости рабочей поверхности поршневых колец путем хромирования. При этом используется технология, обеспечивающая пористое хромирование для лучшего удержания масла в порах в период приработки. Толщина хромирования достигает 0,5 — 1,0 мм. Хромирование применяется также для повышения износостойкости нижних полок канавок поршневых колец.

В последние годы стали применять молибденовое покрытие, обладающее отличными противоизносными и антикоррзионными свойствами. Использование этого покрытия открывает возможность применять для изготовления колец высокопрочные и хорошо противостоящие поломке материалы, но, к сожалению, обладающие низкими противоизносными характеристиками.

Замки (разрезы) поршневых колец (рис 7.4). Замок с прямым разрезом наиболее простой и прочный, чаще применяется в высокооборотных двигателях. Замок с косым разрезом (б) является более герметичным и используется в большинстве мало и среднеоборотных двигателей.

Герметичные ступенчатые (в) или с глухим стыком (г) имеют повышенную уплотняющую способность, но менее прочны и более сложны в изготовлении.

Маслосъемные кольца используются исключительно в 4-х тактных двигателях со смазкой разбрызгиванием, при которой излишне большое и нерегулируемое количество масла забрасывается на стенки цилиндров.

В 2-х тактных малооборотных двигателях подача масла регулируется с использованием лубрикаторов и поэтому необходимость в маслосъемных кольцах отсутствует.

Задача маслосъемных колец снять лишнее масло с поверхности цилиндра и тем самым сократить его расход. Следует отметить, что из общего расхода масла в двигателе до 90 % приходится на его испарение и сгорание.

Работает кольцо следующим образом — при подъеме поршня между кольцом с конусным скосом и зеркалом цилиндра создается масляный клин, который давит на коническую поверхность кольца. Сила давления направлена перпендикулярно к поверхности кольца и раскладывается на две составляющие — одна прижимает кольцо к нижней полке канавки, а другая сжимает кольцо, утапливая его в канавке. Масло остается на зеркале. При опускании поршня кольцо выпрямляется в канавке под действием его сил упругости и пружины (экспандера) и прижимается к поверхности цилиндра. Острая кромка кольца снимает слой масла и оно отводится через отверстие в кольце и канал в поршне вниз в картерное пространство.

Упругость колец (сила прижатия к втулке цилиндра) определяется технологией изготовления и применяемым материалом и, конечно, зависит от радиальной толщины кольца. Последняя в процессе эксплуатации по мере изнашивания уменьшается и это отрицательно сказывается на силе прижатия кольца к втулке цилиндра. Так, уже при радиальном износе кольца на 15% сила прижатия уменьшается более, чем на 50%. Если к этому еще добавить отрицательное влияние на силу прижатия тепловых перегрузок, которые кольцо испытывало в процессе работы, то потеря упругости окажется еще больше. Потеря упругости является одной из причин коллапса (вибрации) колец, приводящего к весьма серьезным повреждениям двигателя.

Все о поршневых кольцах.

По назначению поршневые кольца разделяются на маслосъемные и компрессионные. Порыв газов из камеры сгорания в картер предотвращают компрессионные поршневые кольца. В свободном состоянии наружный диаметр кольца больше внутреннего диаметра цилиндра, поэтому часть кольца вырезана, этот вырез называется замком. Проникновению масла из картера в камеру сгорания препятствуют маслосъемные поршневые кольца. Основная их задача снимать излишки масла со стенки цилиндра. В отличие от компрессионных колец маслосъемные кольца имеют сквозные прорези, а устанавливают их ниже уровня компрессионных колец.

Использование узких поршневых колец является общим направлением в конструкциях высококачественных поршней. Тонкое кольцо будет уменьшать трение между поршневым кольцом и стенкой отверстия цилиндра, и предотвращать так называемую вибрацию колец на высоких оборотах двигателя. Но стоит отметить, что такие кольца из-за высоких рабочих температур и повышенных усилий, оказываемых на стенки, вызывают ускоренный износ цилиндров и лицевой поверхности самих колец (о компрессии двигателя читаем здесь).

Конструкция верхнего кольца является немаловажным фактором при использовании специальных поршней. Характеристики двигателя будут лучше при условии, что верхнее кольцо расположено высоко на поршне. Это достигается за счет того, что в перемычке между кольцами будет захвачен меньший объем недоступных газов. В случае, когда кольцо расположено слишком близко к верхней части поршня, может разрушиться от перегрева тонкая перемычка над канавкой кольца.

В очень жестких условиях работает верхнее поршневое кольцо и перемычка над его канавкой. Основная задача верхнего кольца при очень высоких давлениях и в окружении высокотемпературных газов обеспечивать качественное уплотнение у рабочей поверхности. По истечении миллионов циклов кольцо должно сохранять возможность уплотнения и упругость. Эти особенности поршневых колец определяет технология производства и металлургические особенности. Материал, из которого делают кольца, должен быть с низким коэффициентом трения и коэффициент износа.

Ковкий чугун один из первых материалов, из которого делали поршневые кольца. Этот материал хорошо сочетается с чугуном, который в свою очередь используется в блоках цилиндров. Его пористая структура позволяет уменьшить износ и удерживает масло. Помимо ковкого чугуна широкое распространение получила его производная — пластичный чугун. Этот материал имеет свойства чугуна при этом упруго деформироваться, что в свою очередь существенно облегчает установку поршневых колец.

Для форсированных двигателей требуются кольца с более высокими параметрами. Были найдены другие материалы, в частности на чугун стали наносить слой хрома (имеется в виду твердый хром). Впервые такие кольца использовались в самолетостроении. Именно здесь при очень высоких давлениях и температурах кольца с хромовым покрытием отлично противостояли истиранию и заеданию. Помимо этого хромированные кольца устойчивы к износу. Но есть и недостаток, эти кольца очень твердые, поэтому отверстия цилиндров должны быть сделаны точно.

На следующем этапе были сделаны поршневые кольца из нержавеющей стали. Стоит отметить, что кольца из нержавеющей стали это те же хромированные кольца, только с большим содержанием хрома. Для увеличения срока службы были сделаны кольца с молибденовым покрытием. Такие кольца стали основными в форсированных моторах, они легко прирабатываются и более долговечны. При установке колец на форсированный двигатель необходимо учитывать ряд факторов, которые помогут существенно увеличить срок службы изделия, например ширина колец. При оборотах двигателя более 6000 обычно ставят кольца шириной 1,59 мм. Использовать более тонкие кольца можно в случае, когда главнее характеристики мотора, а не его долговечность.

Конструкция верхних компрессионных колец.

Помимо, материалов из которого сделаны кольца, есть еще факторы, которые определяют как хорошо будет работать кольцо в разных режимах эксплуатации: расположение кольца на поршне и его конструкция. Как пример можно привести кольцо, которое имеет небольшое перекручивание, что в свою очередь позволяет ускорить приработку колец со стенками цилиндров. Важным типом компрессионного кольца является кольцо с L-образным участком. Такие кольца способны развивать дополнительное усилие, которое прикладывается к стенкам цилиндров при высоком давлении.

Второе компрессионное и маслосъемное кольца.

Второе компрессионное кольцо служит для дополнительного уплотнения вслед за верхним маслосъемным кольцом. Это кольцо следит за газами, которые уходят мимо верхнего кольца. Второе компрессионное кольцо действует по типу скребка, помогая маслосъемному кольцу не допустить попадания излишков масла в камеру сгорания и возникновение детонации.

С 60-х годов получили большое распространение второе компрессионные кольца «без зазора». Стали изготавливаться кольца без видимого зазора для газов. При использовании таких колец сокращалось время обкатки. Также для успешного функционирования форсированных моторов важны маслосъемные кольца, в частности при использовании низко-октанового топлива.

С 60-х годов получили большое распространение второе компрессионные кольца «без зазора». Стали изготавливаться кольца без видимого зазора для газов. При использовании таких колец сокращалось время обкатки. Также для успешного функционирования форсированных моторов важны маслосъемные кольца, в частности при использовании низко-октанового топлива.

Видео.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453