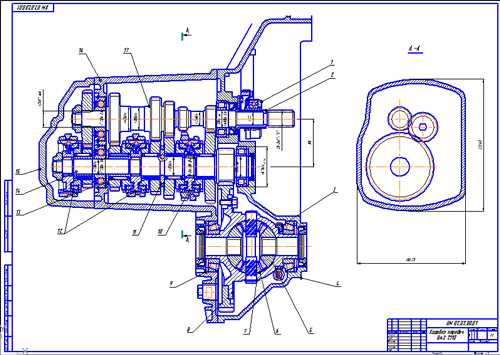

Корпус коробки передач

Коробка передач ВАЗ 2109

Коробка передач ВАЗ 2109 может быть как четырехступенчатой, так и пятиступенчатой, объединенная с дифференциалом и главной передачей, в которой передаточное число может иметь несколько значений.

Из чего состоит коробка передач автомобиля ВАЗ 2109

В коробке передач ВАЗ 2109,2110 , 2107 первичный вал выполняется в виде блока ведущих шестерен. А они находятся в постоянном сцеплении с ведомыми шестернями всех передач переднего хода. Ведущие шестерни располагаются на игольчатых подшипниках вторичного вала. К тому же на вторичном валу коробки передач ВАЗ 2109, 2110 установлены два синхронизатора.

Изготовлена шестерня главной передачи. Предварительное натяжение в подшипниках двухсателлитного дифференциала регулируется подбором толщины кольца. Привод управления коробкой передач состоит из рычага переключения передач, шаровой опоры, тяги. На внутреннем конце штока крепится рычаг, действующий на трехплечий рычаг механизма переключения передач. В корпусе крепятся две оси, на которых установлен трехплечий рычаг, а также две блокировочные скобы и втулка. Для переключения передач служит плечо рычага.

Тип коробки передач на автомобиле ВАЗ 2109

Коробка передач ВАЗ 2109, 2110,2106,2114, 2107, 2101, 2115 , как правило, механическая. Двухвальная коробка передач, с пятью передачами переднего хода и одной заднего хода. Конструктивно объединена с дифференциалом и главной передачей.

Из какого материала выполнен корпус коробки передач на ВАЗ 2109

Корпус коробки передач ВАЗ 2109, 2110,2106,2114, 2107, 2101, 2115 выполнен из трех частей из алюминиевого сплава. Это картер сцепления, картер коробки передач и задняя крышка картера коробки передач. Дифференциал имеет предварительный натяг в подшипниках 0,25 мм и регулируется подбором толщины кольца, которое устанавливается в гнезде картера коробки передач под наружным кольцом подшипника дифференциала.

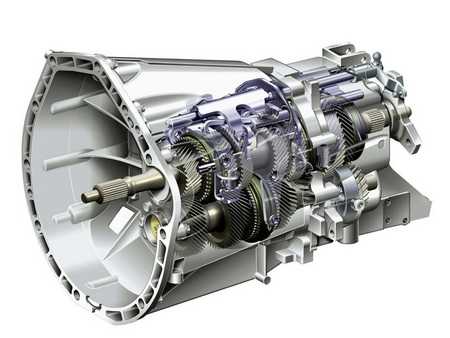

Механическая коробка переключения передач. Устройство и принцип работы МКПП.

Подробности Категория: Трансмиссия Опубликовано: 28 декабря 2014 Просмотров: 13281 Механическая коробка передач – это устройство для передачи и последующего преобразования крутящего момента от двигателя к ведущим колесам. В настоящий момент, механическая коробка – самый распространённый тип коробки передач из всех существующих. Очень часто данный вид коробки называют ручной, так как скорости приходится переключать вручную.

Механическая коробка передач – это устройство для передачи и последующего преобразования крутящего момента от двигателя к ведущим колесам. В настоящий момент, механическая коробка – самый распространённый тип коробки передач из всех существующих. Очень часто данный вид коробки называют ручной, так как скорости приходится переключать вручную.

Принцип работы и основные компоненты механической коробки передач.

Следует сказать, что на сегодняшний день данный вид коробки переключения скоростей считается классическим и очень надежным, а принцип работы прост и понять его не сложно.

Итак, механическая коробка передач состоит из:

- Картера (конструктивно это корпус коробки передач)

- Валов с шестернями

- Шестерня заднего хода

- Рычага переключения передач

- Непосредственно механизма переключения передач с блокиратором

- Синхронизаторов

Корпус коробки изготавливается из очень прочного сплава. В некоторых случаях это сплав магния, что делает картер очень прочным. Именно в картере собраны все элементы коробки передач, за исключением рычага, который расположен в салоне автомобиля.

Картер герметичен и заполнен (около 50% от общего объема) специальным трансмиссионным маслом, которое позволяет поддерживать все элементы в рабочем состоянии даже при существенных нагрузках.

Первичный (ведомый) вал подсоединен непосредственно к двигателю автомобиля, вторичный вал подсоединен к ведущим колесам. Между собой валы соединены шестернями с различным числом зубьев. При этом на ведущем валу шестерня закреплена жестко, а на ведомом валу шестерня может вращаться.

Когда водитель выжимает педаль сцепления и включает выбранную передачу, то первичный вал отсоединяется от двигателя, а шестерни соприкасаются друг с другом. Затем, водитель отпускает педаль сцепления, ведущий вал подхватывает крутящий момент от двигателя, и передает его на вторичный вал, тем самым переводя усилие на ведущие колеса.

Синхронизаторы коробки переключения скоростей необходимы для плавного и безударного переключения передач. Синхронизаторы выравнивают скорость вращения скоростей, и существенно продляют им жизнь. Собственно, от качества работы синхронизатора зависит жизненный цикл шестерни, а значит, и коробки передач в целом.

Как видно из описания, принцип работы коробки очень прост. Это сделало ее очень популярной и надежной. Сложно поверить, но механическая коробка передач существует практически в неизменном виде уже более сотни лет, и достойной альтернативы по соотношению «цена/качество» пока не видно.

Виды механических коробок передач.

Однако технический прогресс не стоит на месте, и если достаточно долгое время выпускались механические коробки передач с двумя валами (первичный и вторичный), то сейчас большое число коробок выпускается с промежуточным валом.

Естественно, это стало причиной удорожания коробки передач, и привело к усложнению конструкции, но зато позволило применять мощные и особо мощные двигателя с огромным числом лошадиных сил.

Коробки передач с двумя валами используются в бюджетных переднеприводных автомобилях с двигателями небольшой мощности.

В свою очередь ручные коробки переключения скоростей с тремя валами используются в грузовом автомобильном транспорте, в полноприводных внедорожниках, а также мощных легковых автомобилях.

Три совета по правильной эксплуатации механической коробки передач. Несмотря на то, что ручная коробка передач очень надежный автомобильный агрегат при неправильном использовании она может выйти из строя достаточно быстро.

- Совет 1. Обращаться с рычагом переключения передач нужно аккуратно. Переключаться с передачи на передачу нужно плавно и осторожно. Это главный залог долгой работы коробки передач. Стоит помнить, что более 75% всех поломок МКП происходит из-за небрежного или грубого обращения с рычагом переключения передач, так как от этого выходят из строя шестерни и синхронизаторы.

- Совет 2. Следить за уровнем масла. Масло играет важную роль в работе коробке передач. Менять масло следует строго в установленные сроки. Кроме того, необходимо периодически доливать масло, так как оно гарантирует бесперебойную работу коробки передач.

- Совет 3. Защищать картер. Как известно, картер герметичен, и его пробитие вызовет течь масла, которая в свою очередь повлияет на работоспособность автомобиля самым негативным образом. Поэтому опытные автолюбители защищают картер дополнительным кожухом. Особенно актуально это для внедорожников, которые эксплуатируются в особо жестких условиях.

Самые распространенные неисправности механической коробки передач. Длительное использование коробки передач привело к тому, что все характерные неисправности давно известны, и исправляются работниками сервисных служб в самое кратчайшее время.

- Протечки масла. Обычно это случается из-за повреждения резиновых уплотняющих элементов (прокладки, сальники, шайбы). В некоторых случаях утечка происходит из-за того, что пробит картер. Для устранения необходимо заменить резиновые прокладки, либо заварить картер. Затем заменить масло.

- Необычные шумы при работе коробки передач. Как правило, это говорит о том, что из строя вышли шестерни или синхронизаторы. Лечение в этом случае одно – замена вышедших из строя деталей.

- Скорости включается с усилием, либо не включаются вовсе. Данный симптом сигнализирует о том, что вышел из строя механизм переключения скоростей или лопнули шестерни внутри коробки. Для устранения неисправности заменить вышедшие из строя детали.

- Скорости «выключаются» во время движения автомобиля. Характерная неисправность бюджетных транспортных средств. Обычно это говорит о том, что из строя вышли блокираторы (в простонародье «замки»). Их предстоит заменить.

Достоинства и недостатки механических коробок передач. К достоинствам можно отнести:

- Низкая цена и высокая надежность. Технология производства МКП давно уже обкатана и отработана до мелочей всеми ведущими производителями автомобилей. Это снизило цену до минимума, и позволило избавится от всех недостатков конструкции. Таким образом жизненный цикл коробки передач вполне сопоставим со временем жизни всего автомобиля.

- Высокой коэффициент полезного действия, минимальное потребление топлива, высокая динамика разгона. Механические коробка передач практически не влияют на общую мощность двигателя и тем самым не увеличиваются расход топлива. Экономия топлива составляет примерно 10-15% по сравнению с автоматической коробкой передач или вариатором. При правильном переключении скоростей, автомобиль с МКП разгоняется быстрее остальных.

- Простота обслуживания и ремонта. Конструкция ручной коробки передач очень проста, и не требует замены дорогостоящих расходных материалов. Ее ремонт также не вызывает затруднений. С подобным ремонтом вполне реально справится самостоятельно. Даже если МКП повреждена, то автомобиль можно транспортировать на любое расстояние, с любой скоростью. Аналогичный автомобиль с «автоматом» можно транспортировать по формуле «40 на 40» (40 километров в час, не более 40 километров пробега), либо на эвакуаторе.

- Лучшая управляемость в экстремальных условиях. Благодаря жесткой сцепки вала с двигателем устанавливается обратная связь. Это помогает эффективно управлять автомобилем даже в гололед или по бездорожью. Все рамные внедорожники оснащаются имеют ручную коробку переключения скоростей.

К недостаткам МКП относится:

- Ручное переключение скоростей утомляет. В условиях большого города приходится очень часто переключать скорости, и это откровенно утомляет. В пробках или при медленной езде «автомат» гораздо предпочтительнее, хотя и расходует много топлива.

- Сложность для новичков. Большинство аварийных ситуаций у неопытных водителей связаны с коробкой скоростей, либо в ошибках в педалях. Автоматическая коробка передач либо вариатор намного предпочтительнее для новичков, так как прощают массу ошибок в вождении.

- Небольшой ресурс сцепления. Здесь играет роль человеческий фактор. Нередко водители передерживают сцепление, и оно начинает «гореть». Таким образом его срок службы уменьшается в разы. К примеру, роботизированная коробка передач не допускает подобных ошибок, и сцепление в ней живет намного дольше.

- Ступенчатое изменение скоростей. На МКП крайне не рекомендуется переключаться со второй скорости на четвертую, так как это «убивает» синхронизаторы. АКПП или вариатор не допускают таких ошибок, и не позволяют портить коробку передач таким образом.

Восстановление деталей коробок передач

Категория:

Ремонт тракторов и автомобилей

Восстановление деталей коробок передач

Корпус коробки передач, обычно изготавливаемый из серого чугуна, может иметь следующие дефекты: трещины и изломы, износ посадочных мест под подшипники и гнезда подшипников, износ и повреждения резьбовых и гладких отверстий.

Корпус коробки передач выбраковывают при аварийных изломах. Во всех других случаях решение о выбраковке корпуса принимают в зависимости от технологических возможностей ремонтной мастерской и экономической целесообразности его восстановления.

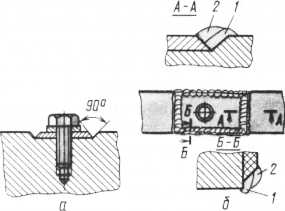

Трещины на необработанной поверхности заваривают электросваркой методом отжигающих валиков или применяя электроды типа ЦЧ-4, ЦЧ-ЗА, ПАНЧ-11. Предварительно поверхность зачищают по обе стороны трещины на 20…25 мм. Сквозные трещины, выходящие на обработанную поверхность, засверливают по концам сквозными отверстиями диаметром 44 мм и зачищают. Из листовой стали 20 толщиной до 4 мм изготавливают накладку и на обработанной поверхности фрезеруют или вырубают и затем опиливают площадку на глубину, равную толщине накладки. Укладывают накладку на подготовленную площадку и прикрепляют ее латунным болтом к корпусу коробки. Удаляют латунный болт и зачищают сварные швы заподлицо с обработанной поверхностью корпуса. Сквозные трещины на обработанной поверхности заваривают также методом отжигающих валиков электродами типа ЦЧ-4 или Э38.

Рис. 1. Заварка трещины, проходящей через обработанную поверхность, с постановкой пластины: а — закрепление пластины лагунным болтом и разделка кромок; б — приваривание пластины; 1 — наложение первого шва; 2 — наложение второго шва.

Качество заварки трещин и пробоин на герметичность проверяют керосином. Сварные швы натирают мелом, а внутреннюю стенку смачивают керосином. При появлении пятен керосина зону сварных швов очищают, обезжиривают и на швы наносят эпоксидный состав.

Посадочные места под подшипники и их гнезда восстанавливают, если зазор между наружным кольцом подшипника и корпусом превышает 0,5 мм, а между гнездом подшипника и корпусом 0,10 мм. Изношенные отверстия восстанавливают составами на основе эпоксидных смол или железнением с применением местных ванн.

При восстановлении посадочных мест эпоксидным составом корпус коробки передач устанавливают на стол вертикально-расточного станка, центрируют изношенное отверстие относительно шпинделя станка специальной оправкой и закрепляют прижимами. На обезжиренную поверхность отверстия наносят слой состава. Выдерживают состав при комнатной температуре в течение 10 мин и затем протягивают отверстие оправкой, закрепленной в шпинделе станка. Перед протягиванием на поверхность состава и оправки наносят слой консистентной смазки. Оправку изготавливают из стали 40 под номинальный размер посадочного места минус 0,09…0,12 мм. После формирования слоя в отверстии коробку снимают со станка и отверждают нанесенный состав. Механическая обработка отверстий не требуется.

Для восстановления железнением посадочных мест под подшипники в корпусах коробок передач предварительно поверхности отверстий зачищают от заусениц и забоин, промывают их бензином, обезжиривают венской известью, монтируют местную ванну и проводят железнение. Длительность процесса определяют по толщине наносимого слоя и скорости осаждения железа, равной 0,10…0,12 мм/ч.

После железнения сливают электролит, поверхность промывают ‘орячей водой, нейтрализуют 10%-ным раствором каустической Аы, промывают холодной водой и протирают насухо.

Отверстия, восстановленные железнением, механически обрабатывают выглаживающей прошивкой на гидравлическом прессе. Диаметр калибрующих поясков прошивок должен соответствовать нормальному размеру отверстия. Возможно «размерное» железне-ние: если добиться равномерной скорости отложения железа, тогда последующую механическую обработку можно исключить.

На крупных специализированных ремонтных предприятиях для железнения изношенных отверстий корпусов коробок передач применяют стационарные ванны или стенды со специальными подвесками.

При больших и неравномерных износах посадочных мест под подшипники после железнения необходима механическая обработка (расточка), обеспечивающая полное восстановление межосевых расстояний отверстий и перпендикулярность осей отверстий прива-лочной плоскости. В этих случаях отверстия восстанавливают растачиванием и постановкой втулок с закреплением их составом на основе эпоксидной смолы ЭД-6.

Перпендикулярность оси отверстий под подшипники вторичного вала относительно задней привалочной плоскости тракторных коробок передач восстанавливают фрезерованием этой плоскости на горизонтально-фрезерном станке при помощи специального приспособления. Неперпендикулярность оси допускается в пределах 0,08…0,20 мм.

Изношенные отверстия под штифты развертывают на увеличенный размер, а отверстия под оси восстанавливают постановкой втулок и закреплением их эпоксидным составом или клеем БФ-2.

Резьбовые отверстия восстанавливают нарезанием резьбы увеличенного размера или постановкой резьбовых вставок.

Валы и оси коробок передач, изготавливаемые обычно из среднеуглеродистых и мало- или среднелегированных сталей, могут иметь такие дефекты: изгиб, износ посадочных поверхностей под подшипники и шестерни, износ шлицев по толщине, износ или повреждение резьбы. Валы и оси выбраковывают при изломе, трещинах и при аварийном изгибе.

Погнутые валы и оси правят под прессом в холодном состоянии. Биение вала более 0,05…0,1 мм (в зависимости от его длины) не допускается.

Изношенные посадочные места под подшипники, шестерни и другие детали восстанавливают газовой сваркой или электродуговой наплавкой различных видов, приваркой металлической ленты, а также хромированием, железнением, полимерными материалами и др.

Для восстановления посадочных мест валов и осей с незначительным износом (до 0,1 мм) ГОСНИТИ рекомендует полимерный материал ГЭН-150 (В)—эластомер. Восстанавливаемую поверхность зачищают и обезжиривают. Вал (ось) устанавливают в центрах токарного станка и при частоте вращения детали, равной 25…30 мин“1, с помощью воздушного распылителя типа 0-45 или 0-37 наносят необходимый слой эластомера. Предварительно смазочные отверстия в валах и осях закрывают графитовыми пробками, а шлицы или шпоночные пазы покрывают 5%-ным раствором силиконового каучука в толуоле или коллоидальным графитом.

После нанесения слоя деталь выдерживают в течение 20 мин на воздухе при температуре 20 °С и затем в сушильном шкафу при температуре 100…120 °С в течение 1 ч.

Посадочные места под подшипники с небольшими износами, а также трубчатые валы типа первичного вала коробки передач трактора ДТ-75М восстанавливают электромеханической обработкой с применением дополнительного материала или без него и наплавкой порошками твердых сплавов при помощи плазменной струи.

Сильно изношенные валы больших диаметров часто восстанавливают постановкой втулок. Для этого посадочное место протачивают до выведения износа, напрессовывают изготовленную втулку и закрепляют ее штифтами диаметром 6…8 мм или приваривают. Закрепленную втулку протачивают и шлифуют до необходимого диаметра. Толщина втулки после механической обработки должна быть 2,2…6 мм.

Изношенные посадочные места на концах большинства валов и осей можно восстанавливать осадкой или раздачей.

Концы валов при износе до 0,3 мм восстанавливают осадкой. Конец вала нагревают до ковочной температуры 850…1000 °С (светло-красного каления). Торец на глубину 5…7 мм замачивают водой и под молотом осаждают участок вала. После осадки вал подвергают термической обработке и шлифуют до требуемого размера.

При раздаче в торце вала сверлят отверстие глубиной на 5… 8 мм больше длины посадочного места. Конец вала нагревают и в отверстие запрессовывают стержень, диаметр которого больше диаметра просверленного отверстия. После охлаждения выступающий конец стержня срезают и посадочное место обрабатывают.

Изношенные шлицы валов восстанавливают автоматической наплавкой под слоем флюса приваркой стальной ленты или ручной наплавкой электродами типа Э42. Чтобы исключить коробление валов, наплавляют поочередно противоположные шлицевые канавки. Механизированную наплавку выполняют на токарных или наплавочных станках при продольном перемещении суппорта, на котором закрепляют наплавочную головку.

Поврежденную или изношенную резьбу на концах валов и осей протачивают, нарезают новую меньшего диаметра и по ней изготавливают гайку. При необходимости изношенную резьбу наплавляют вибродуговой наплавкой электродом из проволоки Нп-30 или плазменной струей порошковыми материалами протачивают и нарезают резьбу нормального размера.

Шестерни.

В шестернях, годных к дальнейшей эксплуатации, поврежденные торцы зубьев зачищают абразивным кругом до получения требуемой формы. Шестерни с трещинами на зубьях или выкрашиваниями не восстанавливают. Если допускает конструкция, такие шестерни восстанавливают постановкой нового венца. Шестерни, в которых изношены шлицы, но годны зубья, иногда восстанавливают постановкой шлицевой втулки. Диаметр расточенного отверстия шестерни должен быть больше диаметра впадин шлицев на 0,5… 1,5 высоты шлица. Запрессованную втулку крепят штифтами или ввертышами и приваривают. Радиальное и осевое биение шестерни, восстановленной таким способом, допускается не более 0,15 мм.

Рычаги и вилки переключения, изготавливаемые обычно из стали 18ХГТ и 40Х, могут иметь следующие дефекты: изгиб, трещины и изломы. В рычаге изнашиваются шаровая поверхность и нижний конец. В вилках переключения изнашиваются щеки по толщине и паз.

Выбраковывают рычаги и вилки переключения при изломах и аварийных изгибах.

Погнутые рычаги переключения правят вхолодную под прессом, а вилки — на плите молотком.

Изношенные шаровую поверхность и нижний рабочий конец рычага переключения восстанавливают наплавкой с последующей механической и термической обработками. Рычаг нагревают до температуры 600…650 °С, выправляют и после обработки вновь изгибают под требуемый угол.

Изношенные пазы вилок переключения и щеки по толщине восстанавливают электродуговой наплавкой электродом Т-590 или прутком сормайт № 2. Наплавленные поверхности шлифуют до нормальных или необходимых размеров по пазу шестерни без термической обработки. Изношенные втулки в вилках переключения заменяют новыми, изготовленными из стали 40Х.

Реклама:

Читать далее: Сборка и обкатка коробок передачКатегория: - Ремонт тракторов и автомобилей

Главная → Справочник → Статьи → Форум

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453