Общее устройство двигателя

Общее устройство двигателя

ОГЛАВЛЕНИЕ

- Основные механизмы двигателя

- Основные системы двигателя

Для нормальной работы двигателя в цилиндры должны подаваться горючая смесь в определенной пропорции (у карбюраторных двигателей) или отмеренные порции топлива в строго определенный момент под высоким давлением (у дизелей). Для уменьшения затрат работы на преодоление трения, отвод теплоты, предотвращения задиров и быстрого износа трущиеся детали смазывают маслом. В целях создания нормального теплового режима в цилиндрах двигатель должен охлаждаться. Все двигатели, устанавливаемые на автомобили, состоят из следующих механизмов и систем.

Основные механизмы двигателя

Кривошипно-шатунный механизм (КШМ) преобразует прямолинейное движение поршней во вращательное движение коленчатого вала.

Механизм газораспределения (ГРМ) управляет работой клапанов, что позволяет в определенных положениях поршня впускать воздух или горючую смесь в цилиндры, сжимать их до определенного давления и удалять оттуда отработавшие газы.

Основные системы двигателя

Система питания служит для подачи очищенного топлива и воздуха в цилиндры, а также для отвода продуктов сгорания из цилиндров.

Система питания дизеля обеспечивает подачу дозированных порций топлива в определенный момент в распыленном состоянии в цилиндры двигателя.

Система питания карбюраторного двигателя предназначена для приготовления горючей смеси в карбюраторе.

Система зажигания рабочей смеси в цилиндрах установлена в карбюраторных двигателях. Она служит для воспламенения рабочей смеси в цилиндрах двигателя в определенный момент.

Смазочная система необходима для непрерывной подачи масла к трущимся деталям и отвода теплоты от них.

Система охлаждения предохраняет стенки камеры сгорания от перегрева и поддерживает в цилиндрах нормальный тепловой режим.

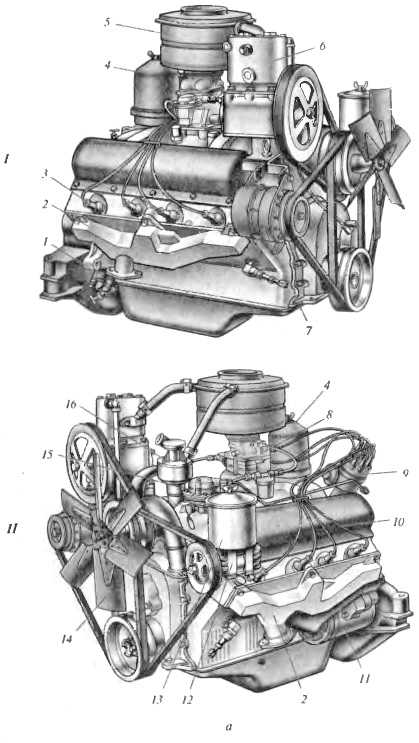

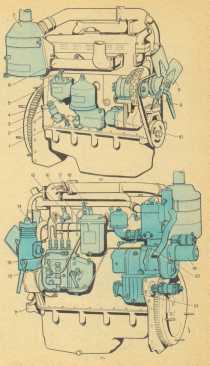

Расположение составных частей различных систем двигателей показано на рисунке.

Рис. Составные части разных систем двигателей: а — карбюраторный двигатель ЗИЛ-508: I — вид справа; II — вид слева; 1 и 15 — масляный и топливный насосы; 2 — выпускной коллектор; 3 — искровая свеча зажигания; 4 и 5 — масляный и воздушный фильтры; 6 — компрессор; 7 — генератор; 8 — карбюратор; 9 — распределитель зажигания; 10 — трубка масломерного щупа; 11 — стартер; 12 — насос гидроусилителя рулевого управления; 13 — бачок насоса гидроусилителя; 14 — вентилятор; 16 — фильтр вентиляции картера; б — дизель Д-245 (вид справа): 1 — турбокомпрессор; 2 — маслоналивная труба; 3 — маслоналивная горловина; 4 — компрессор; 5 — генератор; 6 — поддон картера; 7 — шпилька-фиксатор момента подачи топлива; 8 — выпускной трубопровод; 9 — центробежный маслоочиститель; 10 — маслоизмерительный щуп

6. Общее устройство, двигателей

Для нормальной работы двигателя в цилиндры должна подаваться горючая смесь в определенной пропорции (у карбюраторных двигателей) или отмеренные порции топлива в строго определенный момент под высоким давлением (у дизельных двигателей). Для уменьшения затрат работы на преодоление трения, отвода тепла, предотвращения задиров и быстрого износа трущиеся детали смазываются маслом. В целях создания нормального теплового режима в цилиндрах двигатель должен охлаждаться. Из-за высокой степени сжатия запустить дизельный двигатель вручную нельзя. Его оснащают пусковым устройством. Все двигатели, устанавливаемые на тракторах, и автомобилях, имеют однотипную конструктивную схему и включают механизмы и системы, выполняющие определенные функции.

Дизельный двигатель, устанавливаемый на трактор или автомобиль состоит из следующих механизмов и систем.

Кривошипно-шатунный механизм преобразует прямолинейное движение поршней во вращательное движение коленчатого вала, что является наиболее приемлемым для передачи механической энергии, привода в движение ведущих колес трактора и машин.

Газораспределительный механизм управляет работой клапанов, что позволяет в определенных положениях поршня впускать воздух в цилиндры двигателя, сжимать его до определенного давления и удалять из цилиндров отработавшие газы.

Система питания обеспечивает подачу отмеренных порций топлива в определенный момент в распыленном состоянии в цилиндры двигателя.

Смазочная система осуществляет непрерывную подачу масла к трущимся

деталям и отвод теплоты от них.

Система охлаждения предохраняет перегрев стенок камеры сгорания и поддерживает в цилиндрах нормальный тепловой режим.

Система пуска необходима для проворачивания коленчатого вала дизельного двигателя во время его пуска.

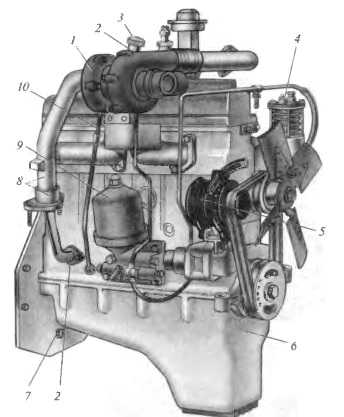

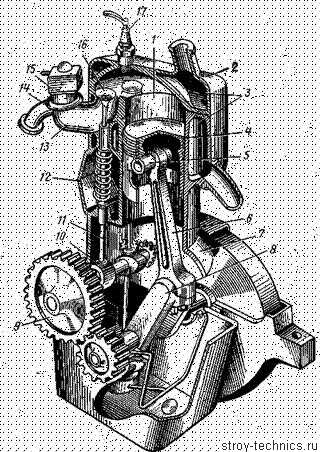

Расположение составных частей различных систем дизельного тракторного

двигателя показано на рис. 12.

Автомобильный карбюраторный двигатель имеет механизмы и системы такие же, как у тракторного дизельного двигателя со следующими отличиями:

- система питания автомобильного двигателя предназначена для приготовления горючей смеси в специальном приборе-карбюраторе и подачи ее в цилиндры;

- для зажигания рабочей смеси в цилиндрах карбюраторного двигателя служит система зажигания.

7. Основные показатели и особенности двигателей

Основные показатели, характеризующие работу двигателя, — крутящий

момент, мощность, экономичность и коэффициент полезного действия

Часть тепловой энергии, выделяющаяся при сгорании топлива в цилиндрах двигателя, превращается в механическую. Сила давления газов, действующая на поршень, передается через шатун на кривошип, создавая крутящий момент на коленчатом валу двигателя.

Крутящий момент — это произведение силы, вращающей кривошип, на радиус кривошипа. Крутящий момент выражается в ньютонах на метр (Нм). Развивая определенный крутящий момент, двигатель совершает работу. Работа, выполненная в единицу времени, называется мощностью.

Мощность двигателя измеряют в киловаттах (кВт). Различают индикаторную и эффективную мощность двигателя.

Индикаторной называют мощность, развиваемую газами внутри цилиндра работающего двигателя. Эффективной, или действительной, называют мощность, получаемую на коленчатом валу. Эффективная мощность меньше индикаторной на 10—12%, так как часть мощности затрачивается на преодоление сил трения в механизмах двигателя и приведение в действие вспомогательных устройств (насосов, вентилятора, генератора и др.).

Мощность двигателя растет с увеличением силы давления газов в цилиндре,

частоты вращения коленчатого вала и рабочего объема цилиндров Эффективная мощность двигателя

где — эффективное давление газов (для четырехтактных дизельных двигателей=0,5—0,8 МПа); V — литраж, л; п — частота вращения коленчатого вала, с-1; — тактность двигателя (для четырехтактных=2, для двухтактных=1).

Тактность двигателя — это число, показывающее, за сколько оборотов коленчатого вала совершается рабочий цикл. Из формулы определения мощности двигателя видно, что она при неизменных и Ре зависит от литража и частоты вращения коленчатого вала. Если увеличить частоту вращения коленчатого вала без изменения литража, трактор будет энергонасыщенным. Скорость движения такого трактора на всех передачах будет больше во столько раз, во сколько возросла частота вращения коленчатого вала двигателя. Именно за счет роста частоты вращения коленчатого вала рабочие скорости тракторов за последнее время увеличились до 2,5 — 4,16 м/с (9 — 15 км/ч).

Увеличение литража приводит к увеличению размеров двигателя. Чем выше тяговый класс трактора, тем его двигатель имеет больший литраж и, следовательно, обладает большей мощностью.

Механическим коэффициентам полезного действия (КПД) двигателя называют отношение эффективной мощности к индикаторной. Он зависит в основном от качества обработки деталей, смазывания трущихся деталей и правильности сборки двигателя. Величина механического КПД колеблется в пределах 0,80—0,90.

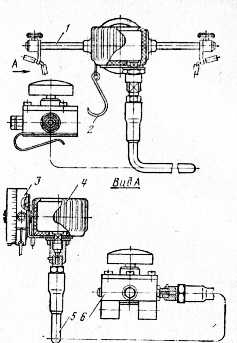

Рис. 12(7). Дизельный двигатель Д - 240 (тракторный вариант): а - вид справа, б - вид слева, 1 - масломерный щуп, 2 - фиксатор для установки поршня первого цилиндра в ВМТ, 3 - маслозаливная горловина, 4 - масляный фильтр, 5 - фильтр грубой очистки топлива, 6 - выпускной коллектор, 7 - воздухоочиститель, 8 - вентилятор, 9 - генератор, 10 - гидронасос рулевого управления, 11 - передняя опора двигателя, 12 - насос ручной подкачки топлива, 13 - топливный насос,14 - компрессор, 15 - форсунка, 16 - фильтр тонкой очистки топлива, 17 - рычаг воздушной заслонки аварийной остановки двигателя, 18 - вентиль выпуска воздуха из топливной системы, 19 - электростартер, 20 - пусковой двигатель, 21 - редуктор пускового двигателя

Эффективным коэффициентом полезного действия называют отношение количества теплоты, превращенной в механическую работу, к количеству теплоты, содержащейся в топливе. Величина эффективного КПД находится в пределах 0,26—0,37. У карбюраторных двигателей она ближе к нижнему, а у дизельных — к верхнему значению.

В исправном двигателе около 30% теплоты идет на получение эффективной мощности. Остальная тепловая энергия расходуется на механические потери (10%), нагрев охлаждающей жидкости (35%) и двигателя (10%), а также уносится с отработавшими газами (15%).

Экономичность работы двигателя характеризуется удельным расходом топлива. Его определяют делением часового расхода топлива на эффективную мощность двигателя. У дизельных двигателей удельный расход топлива не более 72 мкг/Дж [195 г/(э. л. с. • ч)]. Если в двигателе изношены, разрегулированы или не смазаны трущиеся детали, то мощность будет меньше, а экономичность снизится.

Контрольные вопросы. 1. По каким основным признакам классифицируют двигатели? 2. Какие физические законы положены в основу работы двигателя внутреннего сгорания? 3. Из каких деталей состоит простейший двигатель? 4. Что называется камерой сжатия? 5. Что такое степень сжатия? 6. Какие процессы происходят в цилиндре двигателя? 7. Каков порядок работы четырехтактного четырехцилиндрового двигателя? 8. Назовите основные механизмы и системы двигателя. 9. Чем определяется экономичность двигателя? 10. От чего зависит мощность двигателя?

Принцип работы и устройство двигателя

Двигатель внутреннего сгорания называется так потому что топливо воспламеняется непосредственно внутри его рабочей камеры, а не в дополнительных внешних носителях. Принцип работы ДВС основан на физическом эффекте теплового расширения газов, образующихся в процессе сгорания топливно-воздушной смеси под давлением внутри цилиндров двигателя. Выделяемая в этом процессе энергия преобразуется в механическую работу.

В процессе эволюции ДВС выделились несколько типов двигателей, их классификация и общее устройство:

В процессе эволюции ДВС выделились несколько типов двигателей, их классификация и общее устройство:

- Поршневые двигатели внутреннего сгорания. В них рабочая камера находится внутри цилиндров, а тепловая энергия преобразуется в механическую работу посредством кривошипно-шатунного механизма, передающего энергию движения на коленчатый вал. Поршневые моторы делятся, в свою очередь, на:

- карбюраторные, в которых воздушно-топливная смесь формируется в карбюраторе, впрыскивается в цилиндр и воспламеняется там искрой от свечи зажигания;

- инжекторные, в которых смесь подаётся напрямую во впускной коллектор, через специальные форсунки, под контролем электронного блока управления, и также воспламеняется посредством свечи;

- дизельные, в которых воспламенение воздушно-топливной смеси происходит без свечи, посредством сжатия воздуха, который от давления нагревается до температуры, превышающей температуру горения, а топливо впрыскивается в цилиндры через форсунки.

- Роторно-поршневые двигатели внутреннего сгорания. Здесь тепловая энергия преобразуется в механическую работу посредством вращения рабочими газами ротора специальной формы и профиля. Ротор движется по «планетарной траектории» внутри рабочей камеры, имеющей форму «восьмёрки», и выполняет функции как поршня, так и ГРМ (газораспределительного механизма), и коленчатого вала.

- Газотурбинные двигатели внутреннего сгорания. Особенности их устройства заключаются в преображении тепловой энергии в механическую работу с помощью вращения ротора со специальными клиновидными лопатками, который приводит в движение вал турбины.

Далее рассматриваются только поршневые двигатели, так как только они получили широкое распространение в автомобильной промышленности. Основные причины тому: надежность, стоимость производства и обслуживания, высокая производительность.

Устройство двигателя внутреннего сгорания

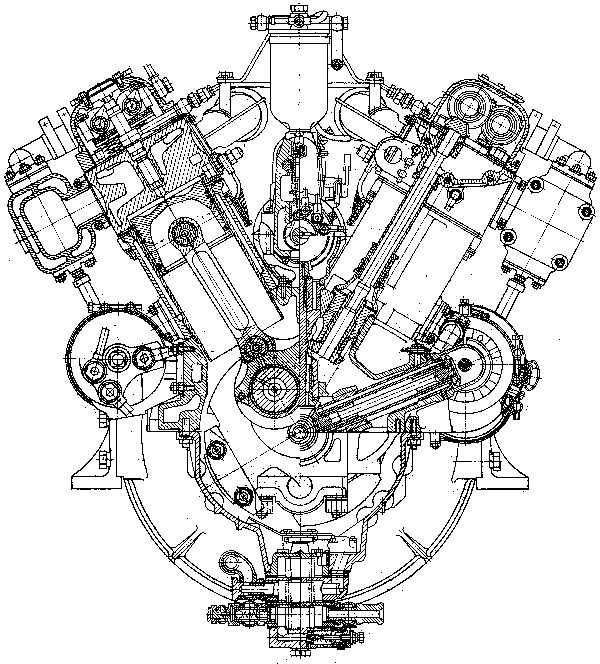

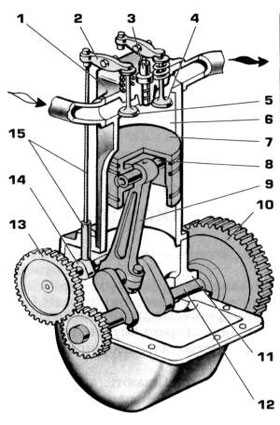

Схема устройства двигателя.

Схема устройства двигателя. Первые поршневые ДВС имели лишь один цилиндр небольшого диаметра. В дальнейшем, для увеличения мощности сначала увеличивали диаметр цилиндра, а потом и их количество. Постепенно двигатели внутреннего сгорания приняли привычный нам вид. “Сердце” современного автомобиля может иметь до 12 цилиндров.

Наиболее простым является двигатель с рядным расположением цилиндров. Однако, с увеличением количества цилиндров растет и линейный размер двигателя. Поэтому появился более компактный вариант расположения — V-образный. При таком варианте цилиндры расположены под углом друг к другу (в пределах 180-ти градусов). Обычно используется для 6-цилиндровых двигателей и более.

Одна из основных частей двигателя — цилиндр (6), в котором находится поршень (7), соединенный через шатун (9) с коленчатым валом (12). Прямолинейное движение поршня в цилиндре вверх и вниз шатун и кривошип преобразуют во вращательное движение коленчатого вала.

На конце вала закреплен маховик (10), назначение которого придавать равномерность вращению вала при работе двигателя. Сверху цилиндр плотно закрыт головкой блока цилиндров (ГБЦ), в которой находятся впускной (5) и выпускной (4) клапаны, закрывающие соответствующие каналы.

Клапаны открываются под действием кулачков распределительного вала (14) через передаточные механизмы (15). Распределительный вал приводится во вращение шестернями (13) от коленчатого вала. Для уменьшения потерь на преодоление трения, отвод теплоты, предотвращения задиров и быстрого износа трущиеся детали смазывают маслом. В целях создания нормального теплового режима в цилиндрах двигатель должен охлаждаться.

Но главная задача – заставить работать поршень, ведь именно он является главной движущей силой. Для этого в цилиндры должны подаваться горючая смесь в определенной пропорции (у бензиновых) или отмеренные порции топлива в строго определенный момент под высоким давлением (у дизелей). Топливо воспламеняется в камере сгорания, отбрасывает поршень с большой силой вниз, тем самым приводя его в движение.

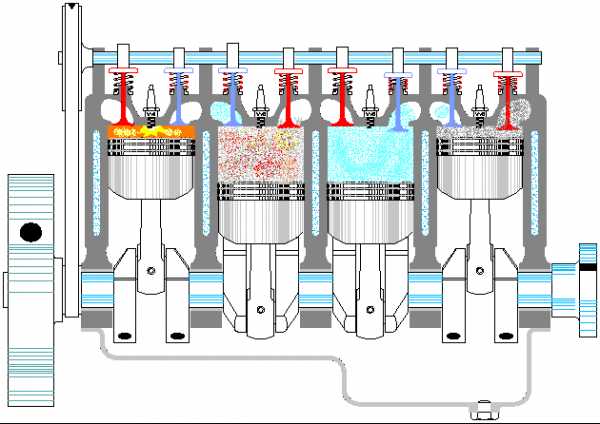

Принцип работы двигателя

Схема работы двигателя.

Схема работы двигателя. Из-за низкой производительности и высокого расхода топлива 2-тактных двигателей практически все современные двигатели производят с 4-тактными циклами работы:

- Впуск топлива;

- Сжатие топлива;

- Сгорание;

- Вывод отработанных газов за пределы камеры сгорания.

Точка отсчета — положение поршня вверху (ВМТ — верхняя мертвая точка). В данный момент впускное отверстие открывается клапаном, поршень начинает движение вниз и засасывает топливную смесь в цилиндр. Это первый такт цикла.

Во время второго такта поршень достигает самой нижней точки (НМТ — нижняя мертвая точка), при этом впускное отверстие закрывается, поршень начинает движение вверх, из-за чего топливная смесь сжимается. При достижении поршнем максимальной верхней точки топливная смесь сжата до максимума.

Третий этап – это поджигание сжатой топливной смеси с помощью свечи, которая испускает искру. В результате горючий состав взрывается и толкает поршень с большой силой вниз.

На заключительном этапе поршень достигает нижней границы и по инерции возвращается к верхней точке. В это время открывается выпускной клапан, отработанная смесь в виде газа выходит из камеры сгорания и через выхлопную систему попадает на улицу. После этого цикл, начиная с первого этапа, повторяется снова и продолжается в течение всего времени работы двигателя.

Описанный выше способ является универсальным. По такому принципу построена работа практически всех бензиновых моторов. Дизельные двигатели отличаются тем, что там нет свеч зажигания – элемента, который поджигает топливо. Детонация дизельного топлива осуществляется благодаря сильному сжатию топливной смеси. При такте «впуск» в цилиндры дизеля поступает чистый воздух. Во время такта «сжатие» воздух нагревается до 600О С. В конце этого такта в цилиндр впрыскивается определенная порция топлива, которое самовоспламеняется.

Вышеописанное представляет собой БЦ (блок цилиндров) и КШМ (кривошипно-шатунный механизм). Помимо этого современный ДВС состоит и из других вспомогательных систем, которые для удобства восприятия группируют следующим образом:

- ГРМ (механизм регулировки фаз газораспределения);

- Система смазки;

- Система охлаждения;

- Система подачи топлива;

- Выхлопная система.

Чтобы в цилиндр поступало нужное количество топлива и воздуха, а продукты сгорания вовремя удалялись из рабочей камеры, в ДВС предусмотрен механизм, называемый газораспределительным. Он отвечает за открытие и закрытие впускных и выпускных клапанов, через которые в цилиндры поступает топливо-воздушная горючая смесь и удаляются выхлопные газы. К деталям ГРМ относятся:

- Распределительный вал;

- Впускные и выпускные клапаны с пружинами и направляющими втулками;

- Детали привода клапанов;

- Элементы привода ГРМ.

ГРМ приводится в действие от коленчатого вала двигателя автомобиля. С помощью цепи или ремня вращение передается на распределительный вал, который посредством кулачков или коромысел через толкатели нажимает на впускной или выпускной клапан и по очереди открывает и закрывает их.

В любом моторе есть множество трущихся деталей, которые необходимо постоянно смазывать, чтобы уменьшить потери мощности на трение и избежать повышенного износа и заклинивания. Для этого существует система смазки. Попутно с ее помощью решается еще несколько задач: защита деталей двигателя внутреннего сгорания от коррозии, дополнительное охлаждение деталей мотора, а также удаление продуктов износа из мест соприкосновения трущихся частей. Систему смазки двигателя автомобиля образуют:

- Масляный картер (поддон);

- Насос подачи масла;

- Масляный фильтр с редукционным клапаном;

- Маслопроводы;

- Масляный щуп (индикатор уровня масла);

- Указатель давления в системе;

- Маслоналивная горловина.

Во время работы мотора его детали соприкасаются с раскаленными газами, которые образуются при сгорании топливо-воздушной смеси. Чтобы детали двигателя внутреннего сгорания не разрушались из-за чрезмерного расширения при нагреве, их необходимо охлаждать. Охладить мотор автомобиля можно с помощью воздуха или жидкости. Современные моторы имеют, как правило, жидкостную схему охлаждения, которую образуют следующие части:

- Рубашка охлаждения двигателя;

- Насос (помпа);

- Термостат;

- Радиатор;

- Вентилятор;

- Расширительный бачок.

Система питания для двигателей внутреннего сгорания с воспламенением от искры и от сжатия отличаются друг от друга, хотя и имеют ряд общих элементов. Общими являются:

- Топливный бак;

- Датчик уровня топлива;

- Фильтры очистки топлива — грубой и тонкой;

- Топливные трубопроводы;

- Впускной коллектор;

- Воздушные патрубки;

- Воздушный фильтр.

В обеих системах имеются топливные насосы, топливные рампы, форсунки подачи топлива, сам принцип подачи одинаков: топливо из бака с помощью насоса через фильтры подается в топливную рампу, из которой попадает в форсунки. Но если в большинстве бензиновых двигателей внутреннего сгорания форсунки подают его во впускной коллектор мотора автомобиля, то в дизельных оно подается непосредственно в цилиндр, и уже там смешивается с воздухом.

Система выхлопа предназначена для отвода отработанных газов из цилиндров двигателя автомобиля. Основные детали, ее составляющие:

- Выпускной коллектор;

- Приемная труба глушителя;

- Резонатор;

- Глушитель;

- Выхлопная труба.

В современных двигателях внутреннего сгорания выхлопная конструкция дополнена устройствами нейтрализации вредных выбросов. Она состоит из каталитического нейтрализатора и датчиков, сообщающихся с блоком управления двигателем. Выхлопные газы из выпускного коллектора через приемную трубу попадают в каталитический нейтрализатор, затем через резонатор в глушитель. Далее через выхлопную трубу они выбрасываются в атмосферу.

Общее устройство двигателя

Категория:

Процессы, происходящие в двигателях

Общее устройство двигателя

Принцип действия. Сгорание топлива происходит в расположенной внутри цилиндра двигателя камере, куда жидкое топливо вводится в смеси с воздухом или раздельно. Тепловая энергия, полученная при сгорании топлива, превращается в механическую работу. Продукты сгорания удаляются из цилиндра, а на их место всасывается новая порция топлива. Совокупность процессов, происходящих в цилиндре от впуска заряда (рабочей смеси или воздуха) до выпуска отработанных газов, составляет действительный или рабочий цикл двигателя.

Системы и механизмы двигателя и их назначение. Кривошипно-шатунный механизм воспринимает давление газов в цилиндрах и преобразует возвратно-поступательное движение поршней во вращательное движение коленчатого вала. Он состоит из цилиндра (рис. 1), головки, поршня, поршневого пальца, шатуна, картера, коленчатого вала и других деталей.

Система питания производит подготовку новой порции рабочей смеси, состоящей из воздуха и топлива, и ее подвод в цилиндры двигателя. У карбюраторного двигателя она состоит из воздухоочистителя, фланца, карбюратора, впускного трубопровода, топливного насоса с фильтром-отстойником, бензопровода и бензобака.

Механизм газораспределения управляет своевременным впуском свежего заряда топлива и выпуском отработавших газов. Он состоит из распределительных шестерен, кулачкового вала, толкателя, пружины и клапанов.

Система зажиганияу карбюраторных двигателей обеспечивает подачу импульса электротока высокого напряжения на контакты свечи для получения искры, необходимой для воспламенения рабочей смеси.

Система охлаждения предотвращает перегрев двигателя отводом тепла от стенок цилиндров и головок. Она состоит из водяных рубашек, блока 3 и головок, радиатора, вентилятора водяного насоса и других элементов.

Рис. 1. Схема устройства четырехтактного карбюраторного двигателя

Система смазки обеспечивает подачу масла к трущимся поверхностям и отвод продуктов износа. Она состоит из масляного поддона, насоса, фильтров грубой и тонкой очистки масла, маслопроводов и масляных клапанов.

Кроме перечисленных систем и механизмов двигатель оборудуется пусковым устройством, приборами контроля и управления и вспомогательными механизмами, например подогревателями.

Основные понятия и термины. Мертвые точки — это крайние положения, занимаемые поршнем при его движении. Наиболее отдаленное положение поршня от оси коленчатого вала называется верхней мертвой точкой (ВМТ), наиболее близкое положение — нижней мертвой точкой (НМТ).

Хоя поршня — это расстояние между крайними положениями поршня, равное двойному радиусу кривошипа.

Рабочий объем цилиндр а-— это объем, освобождаемый в цилиндре при перемещении поршня от ВМТ до НМТ.

Объем камеры сжатия — это о0ъем пространства, образуемого над поршнем при положении его в ВМТ.

Полный объем цилиндра — это сумма рабочего объема и объема камеры сжатия.

Степень сжатия — это отношение полного объема цилиндра к объему камеры сжатия.

—

Двигатель — энергосиловая машина, преобразующая какой-либо вид энергии в механическую работу. Для движения автомобиля необходим двигатель — источник механической энергии. На абсолютном большинстве современных автомобилей установлены поршневые (тепловые) двигатели, называемые двигателями внутреннего сгорания, так как тепло, выделяющееся при сгорании топлива в цилиндрах, преобразуется в механическую работу.

Классификация поршневых двигателей внутреннего сгорания следующая: 1) по назначению — транспортные и стационарные; 2) по способу осуицгствления рабочего цикла — четырехтактные и двухтактные; 3) по способу смесеобразования — с внешним смесеобразованием — карбюраторные или газовые и с внутренним смесеобразованием — дизели; 4) по способу воспламенения рабочей смеси — с принудительным воспламенением от электрической искры (карбюраторные, газовые и др.); с воспламенением от сжатия (самовоспламенение) —дизели; 5) по виду применяемого топлива — карбюраторные, работающие на бензине, дизели, работающие на тяжелом дизельном топливе, и двигатели, работающие на сжатом или сжиженном газе; 6) по числу цилиндров — одноцилиндровые и многоцилиндровые (двух-, трех-, четырех-, шести-, восьмицилиндровые и т. д.); 7) по расположению цилиндров — однорядные с вертикальным расположением цилиндров в один ряд, V-образные двухрядные с расположением цилиндров под углом и оппозитные с горизонтальным расположением, цилиндров под углом 180° (называемые еще с противолежащими цилиндрами);

8) по охлаждению — с жидкостным или с воздушным охлаждением.

Двигатель внутреннего сгорания состоит из механизмов и систем, выполняющих соответствующие функции. Рассмотрим общее устройство и принцип работы двигателя внутреннего сгорания на примере четырехтактного карбюраторного одноцилиндрового двигателя. В цилиндре находится поршень с поршневыми кольцами, соединенный с коленчатым валом шатуном. При вращении коленчатого вала поршень совершает возвратно-поступательное движение. Одновременно с вращением коленчатого вала вращается распределительный вал, который через промежуточные детали (толкател, штангу и коромысло) газораспределительного механизма открывает или закрывает впускной и выпускной клапаны.

В действительности все клапаны приводятся в движение от одного распределительного вала. Когда поршень опускается вниз, открывается впускной клапан и в цилиндр поступает (в силу разрежения) горючая смесь, приготовленная в карбюраторе, которая при движении поршня вверх сжимается.

В работающем двигателе при появлении электрической искры между электродами свечи зажигания 8 смесь, сжатая в цилиндре, воспламеняется

и сгорает. Вследствие этого образуются газы, имеющие высокую температуру. Под давлением расширяющихся газов поршень опускается вниз и через шатун приводит во вращение коленчатый вал. Так преобразуется прямолинейное движение поршня во вращательное движение коленчатого вала. При открытии выпускного клапана из цилиндра удаляются отработавшие газы.

Реклама:

Читать далее: Основные параметры двигателяКатегория: - Процессы, происходящие в двигателях

Главная → Справочник → Статьи → Форум

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453