Принцип работы турбины на дизельном двигателе

Принцип работы турбины на дизельном двигателе

Дизельный двигатель, относящийся к категории двигателей внутреннего сгорания, был изобретён в феврале месяце 1893 года в Германии инженером Рудольфом Дизелем.

С момента изобретения двигатель постоянно усовершенствовался, менялись виды топлива, способы его подачи, баланс топливной смеси и т.д.

Собранные по классической схеме двигатели, используют принцип превышения атмосферного давления над давлением, создающимся в цилиндре в момент движения поршня к нижней мёртвой точке. Однако за счёт незначительного времени затраченного на выполнения этого действия и небольшого перечного сечения воздухоподводящего канала поступающего воздуха недостаточно для полного сгорания топливной смеси.

Позже на Родине Рудольфа Дизеля нашли способ решения данной проблемы. Воздух в цилиндры должен подаваться под избыточным давлением! Это основной принцип работы турбины на дизельном двигателе

Для этой цели было разработано специальное устройство, совмещающее в себе свойства вентилятора и компрессора. Это устройство приводилось в движение непосредственно от коленчатого вала двигателя, что снижало коэффициент полезного действия всей конструкции в целом.

Следующим усовершенствованием системы подачи воздуха стала установка в качестве привода для компрессора специальной турбины, которая приводилась во вращение за счёт использования энергии потока использованных выхлопных газов. Однако при работе двигателя на малых оборотах, воздуха подаваемого в цилиндры компрессором было недостаточно для полноценной работы дизеля. Вскоре и этот вопрос был решён путём установки двух турбин различного диаметра и приводимых во вращение выхлопными газами, забираемыми из разных частей выпускного тракта. Турбина меньшего диаметра разгонялась быстрее и обеспечивала работу двигателя на малых оборотах, а большая турбина работала при больших оборотах двигателя, что качественно изменило принципы работы турбины на дизельном двигателе.

В настоящее время устройства, предназначенные для подачи воздуха в цилиндры дизельного двигателя под избыточным давлением, называются турбокомпрессорами, а сам процесс подачи турбонаддувом.

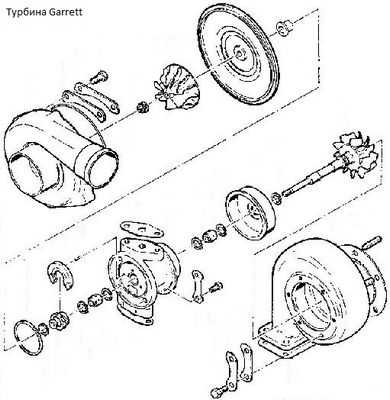

Современный турбокомпрессор состоит из следующих составных частей:

- Двух кожухов, в каждом из которых соответственно находятся компрессор и турбина, кожух сделан из жаропрочного чугуна, колесо турбины из жаропрочного сплава;

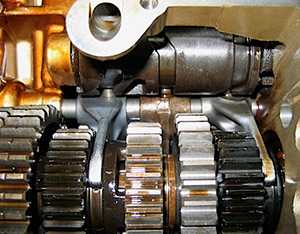

- Корпуса подшипников, через который проходит, закреплённый на подшипниках скольжения отлитых из специальной бронзы, вал соединяющий колесо компрессора и ротор турбины;

- Подшипников, выполняющих роль внутренней опоры для всей конструкции. Турбина и компрессор застопорены упорным подшипником и жестко соединены непосредственно с осью;

- Для защиты турбокомпрессора от попадания посторонних предметов, входное отверстие для воздуха защищено стальной сеткой

Работает турбокомпрессор следующим образом. Выхлопные газы отводимые от выпускного коллектора дизеля направляются в приемный патрубок турбокомпрессора. Проходят по каналу корпуса турбины, который постепенно уменьшается в сечении, а газы увеличивают скорость и воздействуя на ротор заставляют вращаться турбину. Число оборотов турбины зависит от многих факторов: конфигурации канала, его формы, сечения и т.д. Турбина вращается со скоростью около1500 об/сек, её размеры подбираются в зависимости от типа двигателя.

Наружный воздух, проходя через фильтрующий элемент, очищается от пыли и других посторонних примесей и в сжатом состоянии попадает во впускной коллектор дизеля. После этого происходит закрытие впускного канала, дополнительное сжатие топливной смеси и её воспламенение. В завершении рабочего цикла открывается выпускной коллектор.

Поскольку уходящие выхлопные газы имеют температуру около 800° - 900° С, турбокомпрессор имеет систему охлаждения, радиатором которой является корпус подшипника. Изготавливаемый из сплавов алюминия корпус снабжен штуцерами, через которые подводится холодное масло и отводится нагретое в процессе работы турбокомпрессора. При работе турбокомпрессора, за счёт сжатия и увеличения внутренней силы трения воздух, нагнетаемый в цилиндры дизеля подогревается до температуры около 170°С. Во время охлаждения воздух «сгущается», то есть увеличивается, его плотность и соответственно взрастает, объём подаваемого воздуха. Подача в двигатель охлаждённого воздуха положительно влияет на повышение мощности дизеля, что в свою очередь снижает потребление топлива, уменьшает отрицательное воздействие на окружающую среду.

Турбокомпрессорные двигатели имеют перед обычными двигателями определённые преимущества:

- При одних и тех же энергозатратах расход топлива меньше, поскольку часть энергии выхлопных газов, раскручивая турбокомпрессор, подавая большее количество воздуха в цилиндры двигателя, увеличивает его мощность.

- Двигатели с турбокомпрессорами имеют меньший наружный объём и соответственно меньшие потери нагрева.

- За счёт относительно небольшого веса на 1Л.С. мощности снижается расход металла на сам двигатель и конструкцию, на которой он установлен.

- Также меньше объём отсека, в который может быть установлен турбодвигатель.

- За счёт малого числа оборотов при номинальной мощности турбодвигатели обладают лучшими нагрузочными характеристиками.

- В условиях разряженного воздуха, за счёт высокого давления развиваемого турбокомпрессором и низкого внешнего давления турбодвигатель имеет огромные преимущества в сравнении с обычным двигателем, поскольку мощность его практически не теряется.

- турбодвигатель за счёт малых размеров имеет меньшую звукоизлучающую поверхность, а турбокомпрессор работает как дополнительный глушитель.

Имеет турбонаддув и свои недостатки – это заметная задержка набора мощности при резком нажатии на педаль акселератора. Такое случается в связи с тем, что отсутствует механическая связь коленчатого вала и турбины Мощность начинает расти, когда турбина раскрутится выхлопными газами. Хотя подобное явление в той или иной степени наблюдается у любого двигателя. Основное применение дизельные двигатели с турбонаддувом нашли на автомобилях большой грузоподъёмности, работающих с полной нагрузкой.

10-12-2010, 21:29 | Инна Двирнык

Дизельный двигатель с турбонаддувом

Турбокомпрессоры применялись для повышения мощности двигателей внутреннего сгорания еще на этапе развития этого вида технологий. Запатентованный американцем Альфредом Бюхи в 1911 году турбокомпрессор на заре своего развития сыграл значительную роль в военной авиации – турбированные бензиновые двигатели ставились на истребители и бомбардировщики для повышения их высотности. Свое применение в автомобильном дизелестироении технология нашла относительно недавно. Первым серийным автомобилем с турбированным дизелем был появившийся в 1978 г. Mercedes-Benz 300 SD, а в 1981 г. за ним последовал VW Turbodiesel.

Устройство и принцип работы дизельного двигателя с турбонаддувом

Принцип работы турбированного дизельного двигателя основан на использовании энергии выхлопных газов. Покинув цилиндр, отработавшие газы попадают на крыльчатку турбины, вращая ее и закрепленную с ней на одном валу турбину компрессора, встроенного в систему подачи воздуха в цилиндры.

Таким образом, в отличие от атмосферных дизелей, в турбокомпрессорных агрегатах воздух в цилиндры подается принудительно под более высоким давлением. В итоге объем воздуха, попадающего в цилиндр за один цикл, возрастает. В сочетании с увеличением объема сгорающего топлива (пропорции топливно-воздушной смеси остаются неизменными) это дает прирост мощности до 25%.

Для еще большего повышения объема поступающего в цилиндры воздуха дополнительно применяют интеркулер – специальное устройство, охлаждающее атмосферный воздух перед нагнетанием в двигатель. Из школьного курса физики известно, что холодный воздух занимает меньше места, чем теплый. Таким образом, при охлаждении можно «затолкать» в цилиндр больше воздуха за цикл.

В результате у турбодизеля меньше удельный эффективный расход топлива (в граммах на киловатт-час) и выше объемная мощность (количество лошадиных сил на литр объема двигателя). Все это обеспечивает возможность существенно подрастить суммарную мощность мотора без значительного увеличения его габаритов и числа оборотов.

Плюсы и минусы дизельного двигателя с турбонаддувом

Обратная сторона повышения мощности мотора при сохранении общих характеристик, то есть форсирования, – более интенсивный износ узлов, как следствие, снижение ресурса силовой установки. Кроме того, турбины требуют применения специальных сортов моторных масел и строгого соблюдения рекомендуемых изготовителем сроков обслуживания. Еще более требователен к вниманию владельца воздушный фильтр. Также в работе двигателей с турбинами низкого давления может присутствовать эффект «турбоямы», выражающийся в заметном «проседании» на низких и средних оборотах двигателя.

Турбированные моторы менее экономичны, чем атмосферные дизели, потребляя на 20 – 50% больше топлива при том же объеме. Еще один явный недостаток системы турбонаддува – она очень чувствительна к износу поршневой группы. Возрастание давления картерных газов ощутимо снижает ресурс турбины. При продолжительной работе в таких условиях наступает «масляное голодание» и поломка турбокомпрессора. Причем повреждение этого агрегата вполне может привести к выходу из строя всего двигателя, а турбированные дизели еще менее ремонтопригодны, чем их атмосферные братья.

Да и вообще, наличие технически сложного турбокомпрессора, нуждающегося в дополнительных устройствах стабилизации давления, аварийного его сброса и так далее делает силовую установку автомобиля более замысловатой, увеличивая число деталей, а значит, снижая общую надежность. К тому же, ресурс самого турбокомпрессора значительно меньше, чем аналогичный показатель двигателя в целом.

Современные технологии усовершенствования дизельных двигателей

Значительную популярность сегодня приобрела система повышения эффективности и гибкости режимов дизеля под названием «Common-Rail». Если в традиционном дизельном двигателе каждая секция насоса высокого давления подает топливо в отдельный топливопровод, замкнутый на одну форсунку. Даже несмотря на изрядную толщину стенок топливопроводов при подаче в них жидкости под давлением в 1500-2000 атмосфер они незначительно, но «раздуваются». В результате попадающая в цилиндр порция топлива отличается от расчетной. «Довесок», сгорая, увеличивает расход горючего, повышает дымность и снижает полноту сгорания топливно-воздушной смеси.

Удачное инженерное решение этой проблемы разработали одновременно сразу несколько автопроизводителей. В новой системе топливный насос высокого давления подает горючее в общий трубопровод — топливную рампу, которая, помимо прочего, играет роль ресивера, то есть стабилизатора давления в контуре. В рампе все время присутствует постоянный объем топлива, находящегося не под пульсирующим давлением, а под постоянным.

К тому же, развитие интеллектуальных технологий позволило оснастить форсунки электронными системами открытия (в традиционных дизелях регулировка циклов впрыска происходит гидромеханическим способом при повышении давления в трубопроводе). Электронный блок, управляющий работой форсунок, учитывает информацию о положении педали акселератора, давлении в рампе, температурном режиме двигателя, его нагрузке и т.д. На основе этих данных рассчитывается размер порции топлива и момент его подачи.

Еще одно новшество, появившееся благодаря развитию автомобильной электроники – двухэтапная подача топлива в камеру сгорания. Сначала впрыскивается «разгонная» (около миллиграмма) порция. При сгорании она дополнительно к эффекту сжатия повышает температуру в камере, и основная доза, впрыскиваемая следом, сгорает более плавно, также плавно наращивая давление в цилиндре. В результате двигатель работает мягче и менее шумно, а расход топлива сокращается примерно на 20% при одновременном возрастании крутящего момента на малых оборотах на 25%. Что немаловажно - уменьшается содержание в выхлопе сажи.

Среди новых разработок, призванных улучшить экологические характеристики дизелей одновременно с оптимизацией их экономичности, наиболее перспективной считается система BlueTec, разработанная специалистами концерна Daimler AG. Основная ее составляющая – инновационная методика каталитической нейтрализации выхлопных газов.

Каталитические нейтрализаторы современных автомобилей работают за счет керамических или металлических «сот», покрытых слоем химически активных веществ — катализаторов. Катализаторы окисляют или восстанавливают токсичные соединения CO, CH и NOx до углекислого газа, простого азота и воды.

Однако особенности дизельного топлива, а также процессов образования и сгорания топливно-воздушной смеси в дизеле таковы, что выхлоп содержит не только вредные химические компоненты, но большое количество сажи. Причем если начать уменьшать долю сажи возрастает содержание NOx, и наоборот. Таким образом, для комплексной очистки дизельного выхлопа нужна многокомпонентная химико-механическая система, усложняющая конструкцию автомобиля и, как следствие, снижающая рентабельность производства.

Технология BlueTec построена на сочетании традиционных и новых решений. Сначала отработавшие газы проходят имеющийся на большинстве дизельных автомашин противосажевый фильтр и катализатор, «истребляющий» соединения углерода. Далее в выпускной тракт впрыскивается активный реагент AdВlue на основе мочевины (раствора аммиака в воде). Получившаяся смесь попадает в специальный нейтрализатор избирательного действия (SCR), в котором аммиак из AdBlue под влиянием катализа при температуре 250–300°С вступает в химическую реакцию с окислами азота, «разбирая» их на азот и воду. Здесь же «дожигаются» остальные вредные компоненты.

При очевидных плюсах BlueTec имеет не менее очевидные минусы. Хранение запаса компонента AdВlue требует отдельной емкости. Сама система осложняется за счет присутствия дополнительных узлов и магистралей. К тому же, система еще более прихотлива к качеству топлива и может работать только на солярке с минимальным содержанием серы.

Еще одна весьма актуальная для России проблема - раствор AdВlue замерзает при минус 11,5 градусов. Поэтому инженеры BlueTec сейчас активно работают над совершенствованием систем без использования мочевины. Сегодня проходят опробование и доработку комплексы из противосажевого фильтра, платинового каталитического нейтрализатора и двух SCR-катализаторов, «заряженных» исключительно на борьбу с оксидами азота. В настоящее время система позволяет обеспечить содержание NOx в выхлопе дизелей примерно на уровне Евро-5.

Как работает турбина на дизельном двигателе?

Турбины сегодня устанавливаются во многие автомобильные агрегаты. Главная их цель – повысить мощность силовой установки. Однако далеко не каждый обыватель представляет себе, как осуществляется работа подобной турбины.

Ссылка ведёт на материал, который опишет наиболее частые причины поломки турбин. В данной публикации в большей степени будет рассмотрен принцип функционирования турбины на дизельном двигателе.

Вторичное использование выхлопных газов

Прежде всего, необходимо уяснить, что повышение эффективности двигателя возможно лишь в том случае, если топливо будет сгорать более эффективно. В этом случае энергии будет получаться больше и она при помощи двигателя будет конвертироваться в кинетическую энергию движения автомобиля.

Увеличить качество сгорания топлива можно при помощи нагнетания обыкновенного воздуха из окружающей среды. Ведь в нём содержится в избытке кислород. Между тем, он является наиболее эффективным и бесплатных окислителем для топлива.

Для нагнетания кислорода и используется турбина. Она состоит из следующих частей:

- корпус;

- крыльчатка;

- подшипник.

Главная проблема производства турбины заключается в необходимости применения специализированных материалов, которые сохраняют свои характеристики даже при высокой температуре.

Ведь температура выхлопных газов способна раскалить турбину до ярко-рыжего цвета.

Наиболее частые поломки турбин

Суть заключается в том, что количество оборотов крыльчатки турбины располагается в следующем диапазоне вращения: от 1 000 до 130 000 оборотов в минуту. Другими словами, на пределе турбина способна вращаться практически со скоростью звука.

Естественно, подлобные нагрузки катастрофически уничтожают ресурс любого механизма, из каких бы материалов он не был выполнен.

С подобными нагрузками не сможет справляться длительно подшипник, который и обеспечивает вращение крыльчатки. Между тем, его замена возможна далеко не всегда, в особенности на дизельных двигателях.

По этой причине наиболее корректным решением будет полная замена турбины двигателя.

Смотрите также:

Специалист подробно расскажет о турбине дизельного двигателя и её особенностях:

Что такое турбонаддув и как он работает? Принцип работы турбонаддува дизельного двигателя

Дабы увеличить мощность двигателя внутреннего сгорания, производители разработали специальный агрегат. Его мощность напрямую зависит от его же рабочего объёма и наличия топливно-воздушной смеси, которая подаётся в цилиндры. Это устройство называется турбонаддувом, а ниже мы рассмотрим виды турбонаддува.

Виды турбонаддува

1) Резонансный (здесь применяется кинетическая энергия воздуха именно во впускном коллекторе);

2) Механический турбонаддув (нагнетание воздуха идёт с помощью компрессора, который приводится в действие от двигателя);

3) Газотурбинный (здесь идёт использование энергии отработавших газов).

Особенность работы резонансного наддува

В данном случае нагнетатель не применяют. Повышение давление воздуха происходит за счёт чётко выверенной формы и длинны впускного коллектора. Работа его очень проста и подробному рассмотрению не подлежит.

Особенность работы механического наддува

Использование компрессора является одним из способов увеличения подачи воздуха в цилиндры двигателя. Механический нагнетатель воздуха для автомобиля работает следующим образом: компрессор запускается в работу от шкива коленчатого вала, что и вызывает нагнетание воздуха, как только мотор начинает работать.

Преимущество этой системы в том, что воздух нагнетается на любых режимах работы силового агрегата. При минимальных оборотах также происходит нагнетание. Давление начинает увеличиваться с ростом оборотов коленвала.

Минус такого оборудования в том, чтобы обеспечить работу нагнетателя расходуется часть мощи двигателя машины. Следовательно, снижается его КПД.

Что собой представляет газотурбинный наддув

Принцип работы этого устройства достаточно не сложный. На одном валу находятся крыльчатка-нагнетатель и крыльчатка-турбина. Все из турбин вращается в своей улитке. Газы, которые отработали, проходят из выпускного коллектора через одну из улиток и вращают крыльчатку-турбину. Обороты посредством общего вала передаются второй крыльчатке, которая способствует повышению давления атмосферного воздуха, который проходит через вторую улитку.

Турбонаддув плюсы и минусы

Повышается КПД и двигатель автомобиля становится более экономичным. Это всё происходит по той причине, что система приводится в действие за счёт энергии отработавших газов.

Основным плюсом является экологичность оборудования. Турбонаддув способствует обеспечению более полного сгорания горючего. Он помогает понизить температуру камеры сгорания, что и приводит к понижению образования оксида азота.

Недостатки турбированного двигателя

Впервую очередь, такое устройство нуждается в бережном отношении к себе. Дело в том, что масло к подшипникам компрессора подаётся под давлением во время работы двигателя автомобиля. Поэтому, если сразу заглушить мотор и выключить зажигание, большая вероятность того, что у вас перегреется компрессор или вообще выйдет из строя. Дабы избежать подобных поломок, дайте мотору пару минут поработать на холостых оборотах. Только после этого глушите его.

Силовой агрегат с турбонаддувом потребляет больше топлива. Связанно это с большим количеством воздуха, загнанного в цилиндры. Сжигается больше топлива, но при этом массовая доля горючего из расчёта на единицу мощности в час всегда меньше, чем у самого мотора, не имеющего турбонаддув.

Ограничение диапазона эффективной работы турбокомпрессора также значительный минус. Здесь происходит очень медленный отклик турбины на нажатие педали газ. Система турбонаддува хорошо и качественно работает в достаточно узком диапазоне частоты вращения коленвала. Он же полностью зависит от размеров турбины. Чтобы решить подобную проблему, производители устанавливают двойной турбонаддув, то есть, две турбины с разным диаметром крыльчатками. Порой променяют и две полностью одинаковые турбины. Это для того, когда первая турбина теряет свои качества, её подхватывает вторая. Для уменьшения инерции и эффекта турбоямы, производители пытаются максимально понизить вес валов.

как работает турбина в автомобиле видео

И так, как работает турбонаддув в дизельном двигателе? Работа турбированного дизельного двигателя основана на применении энергии выхлопных газов. Например, отработавшие газы после покидания цилиндра попадают на крыльчатку турбины, вращая её.

Если сравнивать с атмосферными дизелями, то в турбокомпрессорных агрегатах воздух в цилиндры подаётся под более высоким давлением. В итоге получается, что объём воздуха, который попадает в цилиндр за один цикл, увеличивается.

Турбонаддув дизельного двигателя менее экономичен. Система такого наддува восприимчива к истощению поршневой группы. Увеличение давления картерных газов значительно снижает ресурс турбины. Такие турбины нуждаются в применении специальных сортов масел и тщательного соблюдения рекомендуемых производителем сроков обслуживании.

И так, как работает турбонаддув в бензиновом двигателе? Использование системы турбонаддува двигателя, в основном, основывается на применении энергии, выделяемой при сгорании газа. Уже отработанные газы начинают вращать колесо турбины. Оно же ведёт в оборот компрессионное колесо через вал ротора. Компрессорное колесо приступает к сжатию воздуха, отправляя его в систему. Нагретый воздух при сжатии, поступает в цилиндр двигателя.

Несмотря на то, что турбонаддув не связан с коленвалом двигателя, качество работы зависит от количества оборотов двигателя. Чем выше будет частота вращения, тем больше энергии отработанных газов. В этом случае турбина начинает вращаться быстрее, а в цилиндр поступает необходимое количество сжатого воздуха. Так что теперь вы знаете, что такое турбонаддув в автомобиле и как он работает!

как убить автомобиль – что нельзя делать

Если статья понравилась, делимся в соцсетях и оставляем комментарии!

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453