Разборка и сборка двигателя

Разборка и сборка двигателя

Разборка и сборка двигателя

Разборка

Вымытый и очищенный двигатель установите на стенд для разборки и слейте масло из поддона двигателя. Снимите шланги системы вентиляции картера двигателя; снимите шланги подвода и отвода жидкости из системы охлаждения к карбюратору и трубку пониженного давления, идущую к вакуумному регулятору датчика — распределителя зажигания.

Снимите карбюратор с проставкой и теплоизолирующий экран.

Снимите провода высокого напряжения и датчик — распределитель зажигания с уплотнительным кольцом и кронштейном. Снимите топливный насос с теплоизоляционной проставкой, толкателем и прокладками. Снимите корпус вспомогательных агрегатов с уплотнительным кольцом.

Снимите натяжную планку и ремень привода генератора. Снимите генератор и кронштейн его крепления.

Заблокируйте маховик фиксатором маховика, отверните болт крепления шкива привода генератора и снимите шкив.

Снимите переднюю крышку зубчатого ремня с резиновым уплотнителем. Отверните гайку крепления механизма натяжения. Ослабьте и снимите зубчатый ремень. Снимите натяжной ролик с осью и дистанционным кольцом.

Придерживая шкив распределительного вала от проворачивания спецприспособлением или дорном за отверстия шкива, открутите болт крепления и снимите шкив. Снимите и шкив зубчатого ремня с коленчатого вала двигателя.

Открутите болты крепления водяного насоса. Открутите болт и гайку крепления задней крышки зубчатого ремня и снимите ее.

Выньте из гнезда в блоке цилиндров водяной насос с прокладкой.

Снимите впускной и выпускной трубопроводы с прокладками, заборником теплого воздуха и кронштейном подводящей трубы насоса охлаждающей жидкости. Выверните из головки блока цилиндров масляный выключатель контрольной лампы давления масла.

Если полная разборка двигателя не требуется, то можно снять головку блока цилиндров в сборе с трубопроводами и вспомогательными агрегатами.

Снимите шланги подвода и отвода охлаждающей жидкости к отопителю. Отсоедините шланги от термостата и снимите его. Снимите подводящую трубу насоса охлаждающей жидкости и отводящий патрубок рубашки охлаждения с прокладкой. Ключом для контроля момента затягивания свечей зажигания (трубчатый торцовый 21 мм) выкрутите датчик указателя температуры охлаждающей жидкости и свечи зажигания.

Приспособлением для снятия масляного фильтра снимите масляный фильтр с прокладкой. Отсоедините от патрубков на головке и блоке цилиндров шланг вытяжной вентиляции картера. Выньте указатель уровня масла. Снимите крышку головки блока цилиндров. Выкрутите болты крепления и снимите головку блока цилиндров в сборе с распределительным валом.

При необходимости разберите головку блока цилиндров. Переверните двигатель поддоном вверх и снимите масляный картер с прокладкой. Снимите маслоприемник и масляный насос с прокладкой. Открутите гайки шатунных болтов, снимите крышки шатунов и осторожно выньте через цилиндры поршни с шатунами.

Заблокируйте маховик фиксатором, выкрутите болты крепления маховика, снимите шайбу (кольцо) болтов и маховик с коленчатого вала. Снимите крышки коренных подшипников вместе с нижними вкладышами. Выньте из гнезд подшипников коленчатый вал, а затем верхние вкладыши и упорные полукольца из средней опоры.

Сборка

Вымытый и очищенный блок цилиндров установите на стенде и вкрутите отсутствующие шпильки. Установите кронштейн крепления генератора и закрепите его двумя болтами.

Смажьте моторным маслом вкладыши подшипников и упорные полукольца коленчатого вала, а также поршни и сальники.

При сборке двигателя после ремонта всегда устанавливайте новые сальники коленчатого вала. Установите в гнезда и крышки коренных подшипников вкладыши. Уложите в коренные подшипники коленчатый вал и вставьте в гнезда среднего коренного подшипника упорные полукольца канавками (с этой стороны находится антифрикционный слой) в сторону упорных поверхностей коленчатого вала.

Установите крышки коренных подшипников в соответствии с метками. Крышки необходимо располагать так, чтобы метки (или сторона с наибольшим числом меток) находились со стороны установки генератора. Затяните болты крепления крышек.

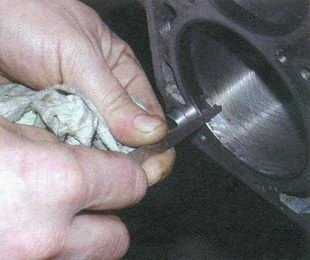

Проверьте осевой люфт коленчатого вала. Для этого поверните блок цилиндров задней стороной вверх и установите на нее стойку с индикатором так, чтобы ножка индикатора упиралась во фланец коленчатого вала. Перемещая вал отвертками как рычагами вверх и вниз, замерьте индикатором осевой люфт. Он должен быть 0,06—0,26мм.

Если люфт больше, то приведите его в норму установкой упорных полуколец с увеличенной на 0,127 мм толщиной.

Оправкой для запрессовки заднего сальника коленчатого вала в держатель запрессуйте в держатель задний сальник коленчатого вала. Наденьте держатель с сальником на конусную оправку для установки держателя с сальником коленчатого вала и передвиньте его с оправки на фланец коленчатого вала. Установите под держатель прокладку и прикрепите его к блоку цилиндров болтами с пружинными шайбами.

Установите маховик на коленчатый вал так, чтобы метка (конусообразная лунка) около обода находилась против оси шатунной шейки ближнего к маховику 4-го цилиндра. Установите шайбу и болты крепления маховика. Заблокируйте маховик фиксатором и затяните болты крепления.

Подберите поршни к цилиндрам так, чтобы зазор между поршнем и цилиндром составлял 0,025— 0,045 мм. На новом двигателе это достигается установкой поршней того же класса, что и цилиндры. У двигателей, бывших в эксплуатации, поршни и цилиндры имеют некоторый износ. Поэтому необходимо заново подбирать поршни к цилиндрам, измеряя их диаметр, чтобы зазор был по возможности ближе к расчетному.

Соберите поршни с шатунами. С помощью втулки из комплекта втулок для установки поршней в цилиндры вставьте в цилиндры поршни с шатунами. В комплекте имеются втулки нормального и ремонтных размеров поршней. Поэтому необходимо подобрать втулку, пригодную для данного размера устанавливаемого поршня.

Можно применять также регулируемую втулку для установки нормальных и увеличенных поршней в цилиндры. Отверстие для пальца на поршне смещено на 1,2 мм, поэтому при установке поршней в цилиндры стрелка на днище поршня должна быть обращена в сторону привода распределительного вала.

Установите вкладыши в шатуны и крышки шатунов. Соедините шатуны с шейками коленчатого вала, установите крышки и затяните шатунные болты. Крышки шатунов необходимо устанавливать так, чтобы номер цилиндра на крышке находился против номера цилиндра на нижней головке шатуна.

Оправкой для запрессовки переднего сальника коленчатого вала и сальника распределительного вала запрессуйте в крышку масляного насоса до упора передний сальник коленчатого вала.

Залейте в насос немного моторного масла и проверните несколько раз ведущую шестерню. Вставьте направляющую втулку оправки для запрессовки переднего сальника коленчатого вала и сальника распределительного вала в сальник, запрессованный в масляный насос, и поверните ведущую шестерню в такое положение, при котором ее можно было бы надеть на шейку коленчатого вала. Передвиньте насос с направляющей втулки на вал, установите под насос прокладку и прикрепите его к блоку цилиндров. Для правильной установки в корпус насоса запрессованы два направляющих штифта, которые должны входить в соответствующие отверстия блока цилиндров.

Вставьте в отверстие масляного насоса маслоприемник с уплотнительным кольцом, прикрепите его к масляному насосу и к крышке второго коренного подшипника коленчатого вала.

Установите масляный поддон с прокладкой и закрепите его. Смажьте моторным маслом уплотнительное кольцо масляного фильтра и установите масляный фильтр вручную, привернув его к фланцу на блоке цилиндров.

Вставьте в блок цилиндров две центрирующие втулки и установите по ним новую прокладку головки цилиндров (бывшую в употреблении прокладку использовать не допускается). Перед установкой прокладки удалите с сопрягаемых поверхностей головки и блока цилиндров грязь и масло. Прокладка должна быть чистой и сухой. Попадание масла на поверхность прокладки не допускается.

Установите по центрирующим втулкам головку блока цилиндров.

Проверьте длину болтов головки цилиндров (без учета головки болта). Если длина болтов больше 135,5 мм, то замените их новыми.

Чтобы обеспечить надежное уплотнение и исключить подтяжку болтов при техническом обслуживании, болты крепления головки цилиндров затягивайте в четыре приема.

Вставьте в гнездо блока цилиндров насос охлаждающей жидкости с прокладкой, проверив надежность напрессовки шкива насоса на валик.

Установите заднюю крышку зубчатого ремня и прикрепите ее вместе с крышкой насоса к блоку цилиндров. Дополнительно прикрепите крышку болтом к блоку цилиндров и гайкой к шпильке на головке цилиндров.

Вложите в гнезда на передних концах коленчатого и распределительного валов сегментные шпонки и установите шкивы зубчатого ремня. Придерживая шкив распределительного вала приспособлением для проворачивания, закрепите его на валу болтом с шайбой. Поверните шкив распределительного вала до совмещения метки на шкиве с установочным усиком на задней защитной крышке зубчатого ремня. Доверните коленчатый вал в сторону меньшего угла поворота до совмещения установочной метки на шкиве с меткой на крышке масляного насоса

Провернуть коленчатый вал можно ключом за болт, временно завернутый в передний конец вала, или за маховик.

Установите натяжной ролик с осью и размерным кольцом и закрепите его в положении, соответствующем минимальному натяжению ремня. Наденьте зубчатый ремень на шкив коленчатого вала и, натягивая обе ветви ремня, наденьте левую ветвь на шкив насоса охлаждающей жидкости и заведите ее за натяжной ролик. Наденьте ремень на шкив распределительного вала и слегка натяните его натяжным роликом, поворачивая ось ролика против часовой стрелки.

При установке ремня нельзя допускать его резких перегибов (складывания).

Проверните коленчатый вал на два оборота в направлении его вращения при работе двигателя и проверьте совпадение установочных меток.

Если метки не совпадают, то ослабьте натяжение ремня, снимите его со шкива распределительного вала, поверните шкив на необходимый угол, наденьте ремень, слегка натяните его натяжным роликом, снова проверните коленчатый вал на два оборота и проверьте совпадение установочных меток. При совпадении меток отрегулируйте натяжение ремня и зазоры в клапанном механизме.

Установите переднюю крышку зубчатого ремня и закрепите ее болтами. Аккуратно уложите прокладку в паз крышки головки цилиндров по всему периметру. Установите крышку на головку блока цилиндров, наденьте резиновые втулки на шпильки и наживите гайки с шайбами.

Если втулки имеют следы разрушения, то замените их новыми.

Гайки затягивайте равномерно в несколько приемов до упора шайбы в шпильку.

Необходимо помнить, что герметичность стыка крышки зависит от тщательности выполнения всех операций по ее установке.

Вкрутите в головку блока цилиндров свечи зажигания, датчики указателя температуры охлаждающей жидкости и контрольной лампы давления масла. Установите на головке блока цилиндров отводящий патрубок рубашки охлаждения с прокладкой и закрепите его двумя гайками. Установите прокладку и прикрепите к блоку цилиндров фланец подводящей трубы насоса охлаждающей жидкости. Наденьте на патрубок и подводящую трубу шланги, идущие к термостату, установите термостат и закрепите шланги хомутами. Установите на головке блока цилиндров корпус вспомогательных агрегатов с уплотнительным кольцом и закрепите его болтом.

При установке корпуса особое внимание обратите на положение уплотнительного кольца в канавке, так как при затяжке гаек возможно его выскакивание из канавки и закусывание между кромками канавки и поверхностью головки цилиндров.

Если уплотнительное кольцо имеет следы закусывания, то его необходимо заменить новым.

Установите топливный насос с теплоизоляционной проставкой, с прокладками и толкателем. Смажьте моторным маслом и наденьте уплотнительное кольцо на фланецдатчика-распределителя зажигания и прикрепите его к корпусу вспомогательных агрегатов в таком положении, чтобы средняя риска на фланце датчика-распределителя находилась против установочного выступа на корпусе вспомогательных агрегатов.

Одновременно установите под верхнюю гайку крепления кронштейн проводов высокого напряжения.

Валик датчика-распределителя соединяется с хвостовиком распре-делительного вала только в одном положении. Поэтому перед установкой поверните валик так, чтобы кулачки муфты валика вошли в пазы хвостовика распределительного вала.

Наденьте на шпильки головки блока цилиндров прокладки, установите выпускной коллектор и затяните центральную гайку его крепления. Затем установите впускной трубопровод вместе с заборником теплого воздуха и кронштейном подводящей трубы насоса охлаждающей жидкости и закрепите их гайками. Установите шланг вытяжной вентиляции картера и закрепите его хомутами на патрубках блока и головки цилиндров. Установите указатель уровня масла. Наденьте на коленчатый вал шкив привода генератора и закрепите его болтом с шайбой. Установите натяжную планку и генератор. Наденьте ремень на шкивы коленчатого вала и генератора и отрегулируйте его натяжение. Установите теплоизолирующий экран карбюратора, проставку и карбюратор. Закрепите его гайками и закройте сверху технологической заглушкой или тряпкой.

Не допускается подтягивать гайки или закреплять нагретый карбюратор.

Установите шланг подачи бензина от топливного насоса к карбюратору и закрепите его хомутами. Установите трубку пониженного давления к вакуумному регулятору, а также шланги подвода и отвода жидкости из системы охлаждения к карбюратору. Установите на отводящем патрубке головки блока цилиндров и на подводящей трубе насоса охлаждающей жидкости шланги, идущие котопителю, и закрепите их хомутами.

Подключите провода высокого напряжения к датчику-распределителю и свечам зажигания.

Закрепите гребенку проводов в кронштейне. Залейте масло в двигатель через горловину на крышке головки блока цилиндров.

Разборка и сборка двигателей

Категория:

Дизельные двигатели

Разборка и сборка двигателей

Двигатели, поступающие в ремонт, должны быть укомплектованы и законсервированы. Приступая к разборке, необходимо очистить двигатель от грязи и остатков масла, а также учесть, что повреждение и плохая сохранность деталей в процессе разборки наносят предприятию материальный ущерб, могут привести к ошибочному суждению о техническом состоянии двигателя и возрастанию стоимости ремонта. Поэтому после очистки и промывки обработанные поверхности деталей для предохранения от коррозии и повреждений смазывают солидолом или техническим вазелином. Особенно тщательно предохраняют коленчатый вал; каждую шейку смазывают, обертывают плотной бумагой и защищают деревянными планками, которые обвязывают проволокой; вал укладывают на специальные подкладки. Ко всем снятым с двигателя узлам необходимо прикреплять ярлыки с указанием его номера.

Перед снятием деталей проверяют положение меток и клейм спаренности; гайки, шпильки, болты и шайбы ставят и вворачивают на место. В случае отсутствия меток, их следует наносить до снятия и разборки узлов. Гайки и болты надо предварительно равномерно ослабить; шпильки следует вывертывать только после дефектации, если это требуется по условиям ремонта деталей или замены самих шпилек. Необходимо соблюдать осторожность, чтобы не повредить красномедные прокладки; бумажные прокладки, войлочные сальники, шплинты, контровочная проволока и стопорные шайбы подлежат замене.

При разборке и транспортировке двигателя, его узлов и деталей необходимо применять специальные захваты и строго соблюдать правила техники безопасности. С этой целью все приспособления и инструменты, применяемые при разборке и транспортировке, должны быть в исправном состоянии. Наряду с универсальным следует применять специальный инструмент.

Двигатель устанавливают на специальную подставку, на которой и производят его разборку примерно в такой последовательности: прежде всего снимают контрольно-измерительную аппаратуру и щиток приборов; затем топливную аппаратуру и топливные трубопроводы; весы регулятора и регулятор; воздушные, водяные и масляные трубопроводы; впускной и выпускной коллекторы; крышки цилиндров и привод клапанов; водяные и масляные насосы, компрессор, масляные фильтры и маслоохладитель; привод распределительного вала и распределительный вал; разбирают и снимают шатунно-поршневые группы; снимают блок цилиндров и, наконец, коленчатый вал. Детали и узлы, которые снимают с двигателя, следует укладывать на стеллажи или тележки; агрегаты систем смазки, охлаждения, питания -топливом и контрольно-измерительные приборы надо передавать для разборки, ремонта и сборки специализированным бригадам.

Опыт ремонта двигателей показал, что очистку и мойку деталей следует производить в специальном помещении, оборудованном моечными машинами, ваннами, вентиляционными устройствами и противопожарными средствами.

Для снятия нагара с поршней, крышек цилиндров и других деталей их надо мыть в щелочном растворе или зачищать латунными щетками и шаберами. При этом нужно следить, чтобы при снятии нагара не повредить поверхность деталей. После промывки детали протирают насухо чистой ветошью.

В настоящее время широко распространена очистка деталей от нагара в так называемых «косточковых машинах», работающих на принципе пневмоструйных аппаратов. На деталь, помещаемую в замкнутую камеру, направляют струю сжатого воздуха под давлением 4—5 бар, которая увлекает на своем пути крошку из фруктовых косточек, получаемых как отходы с консервных заводов. Поскольку крошка мягче металла, никаких царапин на деталях не остается, а поверхность их очищается до металлического блеска.

Промывать детали рекомендуется в соляровом масле, а затем — в керосине или водном растворе, содержащем 0,05% хромпика, 1,5% кальцинированной соды и 0,4% жидкого стекла (температура 70— 80 °С). Поршневые пальцы, клапаны, шарикоподшипники и другие детали с шлифованными и полированными поверхностями промывают керосином отдельно от других деталей, после чего протирают насухо чистой ветошью и смазывают обезвоженным маслом для предохранения от окисления. Резиновые изделия промывают в теплой воде.

Техническое состояние отремонтированных двигателей в значительной степени зависит от качества их сборки. Поэтому перед сборкой необходимо предъявить контролеру узлы и детали с картами замеров и заключениями о годности их к сборке. На все узлы и детали должны быть поставлены клейма окончательной приемки, порядковые номера и номера спаренности. На деталях не должно быть вмятин, забоин, трещин, острых кромок и следов коррозии. Детали должны быть промыты, продуты сжатым воздухом и протерты чистой салфеткой. Особое внимание обращается на чистоту маслоканалов и на места, недоступные для осмотра и очистки. Все трущиеся детали перед сборкой двигателя, а резьбы шпилек перед завертыванием гаек смазывают чистым маслом.

Процесс сборки двигателей не представляет собой последовательного присоединения одной детали к другой. Двигатели внутреннего сгорания состоят из многочисленных групп деталей, образующих не только отдельные узлы, но и целые механизмы, которые удобнее и проще собирать отдельно, а затем устанавливать на предназначенное место. К таким механизмам относятся: топливные насосы и форсунки, водяные и масляные насосы, воздуходувки и др.

При общей сборке двигателя обязательно проверяют правильность центровки (привалки) поршней по цилиндрам, зазоры во всех ответственных подшипниках, между поршнями и втулками цилиндров и пр. В процессе установки на двигатель собранных узлов проверяют взаимное прилегание поверхностей в местах соединения и при необходимости припиливают или пришабривают их. Медные уплотняющие прокладки перед установкой отжигают.

Гайки ответственных соединений (фланцев валов, крепления маховика, крышек цилиндров) затягивают равномерно «накрест» с усилием, рекомендованным заводской инструкцией, пользуясь ключами с определенной длиной плеча или динамометрическими ключами. Затем собирают трубопроводы — выхлопной, топливный, масляный, охлаждения.

После окончания общей сборки двигателя производят его предварительную наладку и обкатку с регулировкой. Затем испытывают и доводят его техническую характеристику до паспортной. При испытаниях под нагрузкой двигатель должен устойчиво работать при всех режимах. Возникающие неисправности устраняют сразу.

Реклама:

Читать далее: Основные положения техники безопасностиКатегория: - Дизельные двигатели

Главная → Справочник → Статьи → Форум

Разборка и сборка узлов двигателя

Разборка и сборка узлов двигателя

Шатунно-поршневая группа

Разборка

Снимите поршневые кольца. Уложите поршень в опору с цилиндрической выемкой и с помощью оправки, центрируемой в отверстии поршневого пальца, выпрессуйте палец под прессом (усилием не менее 0,8 тс).

Применение молотка для выпрессовки — запрессовки недопустимо: можно повредить поршень.

Если некоторые детали шатунно-поршневой группы не повреждены и мало изношены, то они могут быть снова использованы. Поэтому при разборке помечайте их, чтобы в дальнейшем собрать группу с теми же деталями и установить в прежний цилиндр двигателя. Можно также изготовить из пенопласта поддон с ячейками и складывать в него детали по цилиндрам.

Сборка

Перед сборкой подберите палец к поршню. Для правильного сопряжения необходимо, чтобы поршневой палец, смазанный моторным маслом, входил в отверстие поршня от простого нажатия большого пальца руки и не выпадал из него, если держать поршень с поршневым пальцем в вертикальном положении.

Выпадающий палец замените другим, следующей категории. Если в поршне был палец третьей (высшей) категории, то замените поршень с поршневым пальцем.

Так как палец вставляется в верхнюю головку шатуна с натягом, необходимо нагреть его для расширения верхней головки. Для этого поместите шатуны на 15 мин в электропечь или в духовку, нагретую до 240 °С. Палец заранее приготовьте к сборке, надев его на валик приспособления для запрессовки поршневого пальца (используется для всех автомобилей ВАЗ), и, установив между пальцами и рукояткой дистанционное кольцо толщиной 4 мм, наружным диаметром 22 мм и внутренним 15 мм. На конце приспособления установите направляющую и закрепите винтом. Винт затяните неплотно, чтобы не произошло заклинивания при расширении пальца от контакта с нагретым шатуном.

Для правильного соединения пальца с шатуном запрессовку необходимо выполнять как можно скорее, так как шатун быстро охлаждается и после охлаждения нельзя будет изменить положение пальца.

Поршень с шатуном должен быть собран так, чтобы стрелка на днище поршня была направлена в сторону выхода отверстия для масла на нижней головке шатуна. Извлеченный из печи шатун быстро зажмите в тисках. Наденьте поршень на шатун, следя, чтобы отверстие под палец совпадало с отверстием верхней головки шатуна. Закрепленный на приспособлении поршневой палец протолкните в отверстие поршня и в верхнюю головку шатуна до упора заплечика приспособления в поршень. Во время этой операции поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки пальца. Тогда палец займет правильное положение.

После охлаждения шатуна смажьте палец моторным маслом через отверстия в бобышках поршня. Установите поршневые кольца, располагая их замки через 120° по окружности поршня. Нижнее компрессионное кольцо установите выточкой вниз.

Головка блока цилиндров

Разборка

Если требуется замена только какой-либо одной детали, то можно не разбирать полностью головку блока цилиндров и снять только то, что необходимо для замены.

Полностью же головку цилиндров разбирайте в следующей последовательности. Удалив крышку с прокладкой, установите головку цилиндров на подставку, отверните гайки и снимите карбюратор с про-ставкой, теплоизолирующий экран карбюратора, а затем впускной и выпускной трубопроводы (одновременно снимается заборник теплого воздуха). Снимите отводящий патрубок охлаждающей рубашки двигателя. Выкрутите датчик указателя температуры охлаждающей жидкости, масляный выключатель контрольной лампы давления масла и свечи зажигания. Открутите гайки и снимите топливный насос с прокладками, проставкой и толкателем. Отсоедините от головки цилиндров корпус вспомогательных агрегатов. Снимите крышки опор распределительного вала. Выньте распределительный вал из постелей опор и снимите с него сальник. Выньте из отверстий головки блока цилиндров толкатели клапанов с регулировочными шайбами. Освободите клапаны от сухарей, сжимая пружины клапанов приспособлением для снятия и установки клапанов. Снимите пружины с тарелками. Поверните головку цилиндров и выньте с нижней стороны клапаны. Снимите маслоотражательные колпачки с направляющих втулок и опорные шайбы пружин.

Сборка

Смажьте моторным маслом клапаны и новые маслоотражательные колпачки (использование старых не допускается).

Установив опорные шайбы пружин, оправкой напрессуйте колпачки на направляющие втулки клапанов. Вставьте клапаны в направляющие втулки, установите пружины и тарелки клапанов. Сжимая пружины приспособлением для снятия и установки клапанов, установите сухари клапанов.

Вставьте в отверстия головки цилиндров толкатели клапанов с регулировочными шайбами. Проверьте, на месте ли установочные втулки опор распределительного вала, надетые на шпильки.

Очистите сопрягающиеся поверхности головки блока цилиндров и корпусов подшипников от остатков старой прокладки, грязи и масла. Смажьте моторным маслом опорные шейки и кулачки распределительного вала и уложите его в опоры головки цилиндров в таком положении, чтобы кулачки 1 -го (со стороны зубчатого ремня) цилиндра были направлены вверх. На поверхности головки цилиндров, сопрягающиеся с корпусами крайних опор распределительного вала, нанесите герметик.

Необходимо иметь в виду, что запускать двигатель разрешается не ранее чем через 1 час после нанесения герметика.

Установите крышки опор распределения и затяните гайки их крепления в два приема. Оправкой для запрессовки переднего сальника коленчатого вала и сальника распределительного вала запрессуйте новый сальник распределительного вала, предварительно смазав его моторным маслом. Установите отводящий патрубок рубашки охлаждения с прокладкой и корпус вспомогательных агрегатов с уплотнительным кольцом. Установите теплоизоляционную проставку с прокладками, толкатель и топливный насос. Наденьте на шпильки головки цилиндров прокладки и установите выпускной коллектор, закрепите его центральной гайкой, а затем установите впускной трубопровод. Закрепите их вместе с заборником теплого воздуха. Установите теплоизолирующий экран карбюратора, проставку и карбюратор. Закрепите его гайками и закройте карбюратор технологической заглушкой или тряпкой. Вкрутите свечи зажигания, датчик указателя температуры охлаждающей жидкости и масляный выключатель контрольной лампы давления масла.

Водяной насос

Для разборки с помощью общеупотребительного съемника вы стянете с вала зубчатый шкив насоса. Открутите стопорный винт и выпрессуйте валик в сборе с крыльчаткой, подшипником и сальником. Снимите сальник. При необходимости стяните с вала крыльчатку. При сборке насоса с помощью оправки установите без перекосов сальник в корпус насоса. Запрессуйте валик с подшипником так, чтобы гнездо стопорного винта совпало с отверстием в корпусе насоса. Закрутите стопорный винт подшипника и зачеканьте контуры гнезда для исключения ослабления винта. Затем напрессуйте крыльчатку и зубчатый шкив, выдерживая размеры 52+0,5 мм и 49,8 мм до верхнего края стакана корпуса.

Перед напрессовкой шкива нагрейте его до 150— 200 оС. После охлаждения шкива закрепите насос за крыльчатку и проверьте надежность соединения шкива на валике, приложив к шкиву момент 2,5 кгс • м. Шкив при этом не должен провернуться.

Масляный насос

Для разборки закрепите крышку насоса в тисках и выкрутите пробку редукционного клапана. Выньте пружину и клапан. Выкрутите винты крепления корпуса насоса с крышкой, отсоедините их и выньте ведущую и ведомую шестерни. Выпрессуйте с крышки самоподжимной сальник коленчатого вала.

Перед сборкой насоса смажьте моторным маслом шестерни, корпус в зоне шестерен, уплотнительное резиновое кольцо трубки маслоприемника и редукционный клапан. Смажьте сальник по наружному диаметру моторным маслом и запрессуйте его до упора (чтобы уплотняющая кромка не прилегала к старому месту). Затем осторожно закрепите крышку в тисках, в корпус установите шестерни, на поверхность корпуса, сопрягаемую с крышкой, нанесите жидкий герметик и закрепите корпус с крышкой винтами. Установите на место редукционный клапан, пружину клапана и закрутите пробку.

Перед установкой пробки следует обязательно поставить под нее уплотнительное алюминиевое кольцо толщиной 1,5±0,2мм.

После сборки маслонасоса его шестерни при проворачивании рукой должны вращаться плавно и без заеданий.

Топливный насос

При разборке насоса выверните болт крепления крышки, снимите крышку и выньте топливный фильтр насоса. Затем выверните винты крепления верхнего корпуса насоса и нижнего корпуса и разъедините их. Повернув на 90° узел диафрагм, выньте узел и пружину.

При необходимости выпрессуйте ось и выньте балансир, рычаг и пружину балансира. Отверните гайку штока и снимите диафрагмы насоса.

Сборку насоса осуществляйте в обратном порядке. При установке диафрагм обратите внимание на правильность расположения отверстий относительно отверстий нижнего корпуса насоса.

Карбюратор

Выкрутите винты крепления крышки карбюратора и осторожно отсоедините ее от корпуса, чтобы не повредить прокладку, поплавок, трубки эконостата и переходной системы второй камеры.

Разбирайте верхнюю часть карбюратора в следующем порядке.

Оправкой 3x24,5 мм осторожно вытолкните ось поплавка из стоек и, не повреждая язычков поплавка, отсоедините его от крышки. Снимите прокладку, выкрутите седло игольчатого клапана. Выкрутите патрубок подачи топлива и выньте топливный фильтр.

Выкрутите корпус топливного жиклера холостого хода с электромагнитным запорным клапаном и выньте жиклер. Открутите ось, выньте шарик с пружиной, снимите рычаг управления воздушной заслонкой, отсоедините пружину рычага воздушной заслонки. При необходимости открутите винты крепления воздушной заслонки, извлеките заслонку и ось.

Разберите диафрагменное пусковое устройство, сняв крышку в сборе с регулировочным винтом. Выньте пружину и диафрагму со штоком.

Разберите корпус карбюратора. Для этого снимите крышку ускорительного насоса с рычагом и диафрагму с пружиной. Выньте распылители из ускорительного насоса и распылители первой и второй камер.

Распылители ускорительного насоса вынимайте только за корпус распылителей.

Открутите гайку оси дроссельной заслонки первой камеры, снимите кулачок привода ускорительного насоса и шайбу. Выкрутите винт крепления и снимите электрический провод с концевым выключателем экономайзера принудительного холостого хода с регулировочного винта количества смеси холостого хода.

При необходимости выкрутите винт регулировки количества. Выньте с помощью штопора или шурупа пластмассовую заглушку и открутите регулировочный винт качества (состава) смеси холостого хода. Снимите крышку экономайзера мощностных режимов, диафрагму и пружину. Выкрутите топливный жиклер экономайзера. Выкрутите главные воздушные жиклеры с эмульсионными трубками и главные топливные жиклеры главных дозирующих систем.

При необходимости выкрутите винты крепления дроссельной заслонки первой камеры, снимите заслонку и выньте ось в сборе с рычагами привода. Сняв стопорную шайбу и открутив винты крепления дроссельной заслонки второй камеры, снимите заслонку и выньте ось заслонки. Выньте подшипники осей дроссельных заслонок первой и второй камер.

Карбюратор собирайте в обратной последовательности.

При этом обратите внимание на следующее:

• поплавок должен свободно поворачиваться на своей оси, не задевая стенок камеры;

• игольчатый клапан должен свободно скользить в своем гнезде, без перекосов и заеданий. Чтобы при сборке не перепутать местами жиклеры, надо обращать внимание на их маркировку. После закручивания винтов крепления дроссельных заслонок зачеканивайте винты на специальном приспособлении, не допускающем деформации осей заслонок. При сборке ускорительного насоса наживите винты крепления крышки, нажмите на рычаг привода насоса до упора, закрути-те окончательно винты крышки и отпустите рычаг.

Разборка и сборка двигателя Kalina

Инструмент:

- Гаечный ключ рожковый 10 мм

- Гаечный ключ накидной прямой 13 мм

- Гаечный ключ накидной прямой 17 мм

- Динамометрический ключ

- Вороток под торцевую насадку

- Насадка на вороток 10 мм

- Насадка на вороток 14 мм

- Насадка на вороток 17 мм

- Удлинитель для насадки на вороток

- Молоток резиновый

- Нож

- Нутромер

- Микрометр

- Отвертка плоская средняя

- Оправка 18 мм

- Набор плоских щупов

Детали и расходники:

1. После демонтажа устанавливаем двигатель на стенд для разборки. Снимаем генератор, головку блока цилиндров, маховик, масляный фильтр.

2. Накидным ключом «на 17» отворачиваем два болта 1 нижнего крепления, а ключом «на 13» — болт 2 верхнего крепления кронштейна передней правой опоры силового агрегата.

3. Снимаем кронштейн передней правой опоры.

4. Головкой «на 13» отворачиваем три болта крепления кронштейна генератора.

5. Снимаем кронштейн генератора.

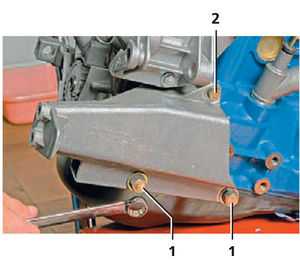

6. Снимаем поддон картера двигателя, как описано здесь. Головкой «на 10» с удлинителем отворачиваем два болта 1 крепления маслоприемника к крышке коренного подшипника и болт 2 крепления маслоприемника к корпусу масляного насоса.

7. Снимаем масляный насос, как описано здесь. Отвернув ключом «на 10» два болта крепления подводящей трубы насоса охлаждающей жидкости к блоку цилиндров, снимаем трубу и ее уплотняющую прокладку.

Головкой «на 10» отворачиваем шесть болтов крепления держателя заднего сальника коленчатого вала.

8. Снимаем держатель заднего сальника.

9. Соединение держателя сальника и блока цилиндров уплотнено прокладкой.

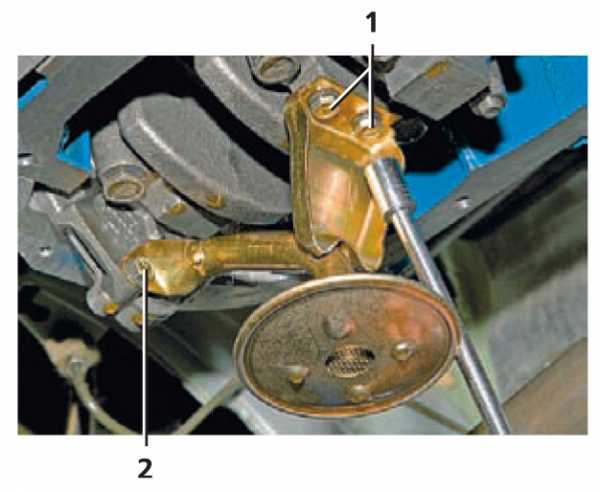

10. Головкой «на 14» отворачиваем две гайки болтов крепления крышки шатуна (шатун при этом должен находиться в нижней мертвой точке).

11. Легко постукиваем по боковым поверхностям крышки шатуна молотком с пластмассовым наконечником (или из мягкого металла).

12. И начинаем снимать крышку шатуна.

13. Вынимаем из крышки вкладыш шатунного подшипника.

14. Упираясь деревянной рукояткой молотка в торцы стержней шатунных болтов, сдвигаем нижнюю головку шатуна с шейки коленчатого вала.

15. Вынимаем поршень с шатуном из цилиндра.

16. Вынимаем из нижней головки шатуна верхний вкладыш шатунного подшипника. Аналогично извлекаем поршни с шатунами из других цилиндров. Если детали шатунно-поршневой группы не повреждены и мало изношены, то могут быть снова использованы. Поэтому при разборке помечаем детали, чтобы при последующей сборке они были установлены на свои места.

Пальцами рук осторожно (не прилагая большого усилия) разжимаем замок верхнего компрессионного кольца.

17. Вынимаем его из канавки поршня.

18. Аналогично снимаем нижнее компрессионное кольцо и разжав замок снимаем маслосъемное кольцо.

19. Снимаем расширитель маслосъемного кольца.

20. Для снятия поршня с шатуна поддеваем отверткой стопорное кольцо поршневого пальца и извлекаем его из кольцевой канавки бобышки поршня. Таким же образом вынимаем другое стопорное кольцо поршневого пальца.

21. Оправкой выталкиваем поршневой палец.

22. Снимаем поршень с верхней головки шатуна. Аналогичные операции проводим с другими поршнями.

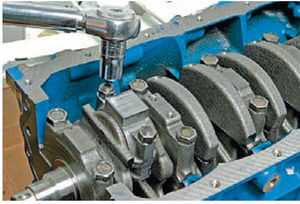

23. Головкой «на 17» отворачиваем два болта крепления крышки коренного подшипника коленчатого вала.

24. Снимаем крышку коренного подшипника.

25. Вынимаем из крышки нижний вкладыш коренного подшипника коленчатого вала. Таким же образом снимаем еще четыре крышки коренных подшипников коленчатого вала.

26. Вынимаем коленчатый вал из блока цилиндров и затем вынимаем два упорных полукольца коленчатого вала (показаны стрелками) из проточек опоры третьего коренного подшипника (в блоке цилиндров).

27. Вынимаем из опор блока цилиндров верхние вкладыши коренных подшипников коленчатого вала.

28. Остро заточенным инструментом удаляем остатки герметика с приваленной плоскости блока цилиндров под поддон картера.

29. Таким же образом очищаем остатки прокладки головки блока цилиндров.

30. Очищаем привалочные плоскости блока цилиндров под трубу насоса охлаждающей жидкости и держателя заднего сальника коленчатого вала.

31. После разборки двигателя тщательно промываем и очищаем от нагара детали цилиндропоршневой группы для проверки их технического состояния.

32. Для определения износа цилиндра нутромером измеряем диаметр цилиндра в четырех поясах (на расстоянии 8, 15, 50, и 90 мм от верхней плоскости блока цилиндров) и в двух направлениях (параллельном и перпендикулярном оси коленчатого вала). В зоне первого пояса (до 8 мм) цилиндр практически не изнашивается, поэтому по разности замеров в первом и остальных поясах можно определить износ цилиндра. Если износ цилиндров превышает 0,15 мм, необходимо на СТО расточить и отхонинговать цилиндры до ремонтного (увеличенного на 0,4 или 0,8 мм) размера.

33. Для определения износа юбки поршня микрометром измеряем ее диаметр в плоскости, перпендикулярной оси поршневого пальца, на расстоянии 55 мм от днища поршня. Микрометром измеряем диаметры всех коренных и шатунных шеек коленчатого вала в двух диаметрально противоположных плоскостях.

34. Шейки коленчатого вала шлифуем до ближайшего ремонтного размера, если износ или овальность больше 0,03 мм, а также если на шейках есть задиры и риски. После шлифования шеек коленчатого вала необходимо удалить заглушки масляных каналов. Затем тщательно промываем и продуваем сжатым воздухом каналы для удаления остатков абразива.

Шлифовку шеек коленчатого вала, удаление и установку новых заглушек проводим на СТО.

35. Собираем двигатель в обратной последовательности. Устанавливаем новые вкладыши коренных подшипников коленчатого вала номинального или ремонтного размера (после шлифовки шеек вала). Вкладыши с проточкой на рабочей поверхности устанавливаем в опоры блока цилиндров, а без проточки — в крышки коренных подшипников. Смазываем вкладыши моторным маслом и укладываем в опоры блока цилиндров коленчатый вал.

Вставляем в проточки опоры третьего коренного подшипника упорные полукольца, смазанные моторным маслом.

36. Поверхности полуколец с антифрикционным покрытием (на них выполнены пазы) должны быть обращены к упорным поверхностям коленчатого вала.

37. Устанавливаем крышки коренных подшипников в соответствии с метками (см. рис.), нанесенными на их наружной поверхности (счет крышек ведется со стороны привода ремня ГРМ). При установке ориентируем крышки так, чтобы метки на них располагались ближе к передней стороне блока цилиндров (стороне крепления генератора). При этом замки верхнего и нижнего вкладышей каждого коренного подшипника располагаются с одной стороны.

Метки на крышках коренных подшипников

38. Затягиваем болты крепления крышек коренных подшипников моментом 68-84 Нм.

39. Поршни к цилиндрам подбираются по классам диаметров цилиндров и юбок поршней. Класс диаметра каждого цилиндра (в нашем случае, это класс С), клеймится напротив цилиндра на нижней плоскости блока (плоскость крепления поддона картера).

40. Класс поршня по диаметру юбки наносится на днище поршня. В двигатель ставятся поршни одного класса по массе.

Маркировка на днище поршня: 2 — класс поршня по диаметру отверстия под палец; С — класс диаметра юбки поршня; ^ — при установке поршня в цилиндр стрелка должна быть направлена в сторону привода ГРМ; Г — класс поршня по массе.

41. Маркировка классов шатуна по массе и диаметру отверстия под поршневой палец наносится на крышке шатуна.

Маркировка на крышке шатуна: Н — класс шатуна по массе; 2 — класс шатуна по диаметру отверстия под поршневой палец.

42. Перед сборкой шатунно-поршневой группы из новых деталей необходимо подобрать пальцы к поршням и шатунам. Класс поршня и шатуна по диаметру отверстий под палец должен соответствовать классу диаметра пальца.

Правильно подобранный поршневой палец, смазанный моторным маслом, должен входить в отверстие верхней головки шатуна с усилием нажатия большого пальца руки и не выпадать из него при вертикальном положении.

43. При сборке поршня с шатуном ориентируем их так, чтобы при установке в цилиндр, выбитый на шатуне порядковый номер располагался ближе к задней стенке блока цилиндров (на которой расположен масляный фильтр). Перед установкой поршневых колец на поршень необходимо проверить тепловые зазоры в замках колец. Для этого вставляем поршневое кольцо в тот цилиндр, в который оно будет установлено при сборке и выравниваем кольцо днищем поршня.

44. Набором плоских щупов проверяем зазор в замке поршневого кольца. Зазор должен быть равен 0,25-0,45 мм. Предельно допустимый зазор при износе 1 мм.

45. Смазываем моторным маслом канавки на поршнях под поршневые кольца. Устанавливаем кольца на поршни. Нижнее компрессионное кольцо устанавливаем проточкой («скребком») вниз. Если на кольце нанесена метка «ВЕРХ» или «ТОР», кольцо располагаем меткой вверх.

46. Располагаем кольца следующим образом:

- замок верхнего компрессионного кольца ориентируем под углом около 45° к оси поршневого пальца;

- замок нижнего компрессионного кольца — под углом 180° к оси замка верхнего кольца;

- замок маслосъемного кольца — под углом 90° к оси замка верхнего компрессионного кольца.

47. При установке маслосъемного кольца стык расширителя располагаем со стороны, противоположной замку кольца. Перед установкой деталей цилиндропоршневой группы смазываем цилиндры, поршни с кольцами и шатунные вкладыши подшипников коленчатого вала моторным маслом.

48. Перед установкой поршня в цилиндр надеваем на поршень регулируемую оправку и стягивая оправку, сжимаем поршневые кольца.

49. Устанавливаем поршень с шатуном в цилиндр. При этом шатунная шейка коленчатого вала данного цилиндра должна находиться положении нижней мертвой точки. Упираясь рукояткой молотка в днище поршня, проталкиваем его в цилиндр.

50. Сняв оправку, досылаем рукояткой молотка поршень в цилиндр до упора. При этом контролируем посадку вкладыша нижней головки шатуна на шейку коленчатого вала.

51. При установке крышки шатуна порядковые номера на шатуне и крышке должны совпадать и располагаться с одной стороны шатуна.

52. Дальнейшую сборку двигателя проводим в обратной последовательности.

В статье не хватает:

- Фото инструмента

- Фото деталей и расходников

- Качественных фото ремонта

Источник: http://wiki.zr.ru/83_Ремонт_Kalina

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453