Ремонт поршневой группы

Ремонт поршневой группы

ОГЛАВЛЕНИЕ

- Подбор поршней

- Подбор поршневых колец

- Ремонт поршневого пальца

В процессе работы поршни могут иметь следующие дефекты:

- нагар на днище и в канавках под кольцами;

- трещины и царапины на стенках;

- износ по диаметру;

- износ канавок для поршневых колец;

- износ отверстий в бобышках.

Нагар с днища удаляют тупым металлическим скребком или металлической щеткой, предварительно смочив нагар керосином.

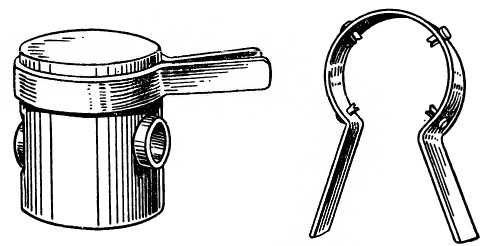

Нагар из канавок удаляют специальным приспособлением. Наличие трещин в поршне определяют на слух, для чего поршень берут за головку, а по юбке наносят легкие удары металлическим предметом. Глухой, дребезжащий звук указывает на наличие трещин.

Рис. Приспособление для удаления нагара из канавок поршня.

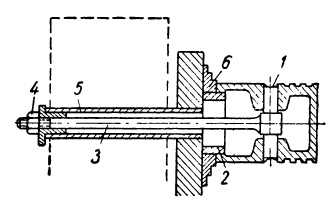

Поршни, имеющие большой износ по диаметру, трещины и глубокие царапины, необходимо заменить. Изношенные канавки для поршневых колец могут быть проточены под увеличенный размер колец по высоте на токарном станке при помощи приспособления, представляющего собой кольцо с наружным диаметром, равным внутреннему центрирующему пояску поршня. На кольцо, установленное в патрон станка, надевают поршень и закрепляют его болтом с проушиной. Болт проушиной соединен с поршнем посредством поршневого пальца и проходит сквозь шпиндель станка. С обратной стороны болт закреплен гайкой. Канавки на поршне следует протачивать с учетом установленных ремонтных размеров поршневых колец.

Рис. Установка поршня при проточке поршневых канавок: 1 — поршневой палец; 2 — установочное кольцо; 3 — болт с проушиной; 4 — гайка; 5 — шпиндель станка; 6 — патрон станка.

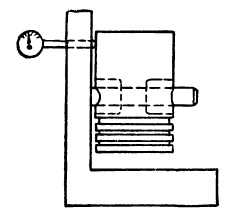

Изношенные отверстия в бобышках ремонтируют развертыванием их под увеличенный диаметр поршневого пальца при помощи раздвижной развертки с направляющим хвостовиком. Применение коротких разверток недопустимо, так как это легко приводит к нарушению перпендикулярности оси пальца с осью поршня; поэтому после развертывания необходимо проверять перпендикулярность осей на специальном приспособлении.

Рис. Проверка перпендикулярности оси поршневого пальца.

Поршень надевают на палец приспособления и придвигают вплотную к стойке. При этом штифт индикатора, укрепленного к стойке, соприкасается с поршнем, и стрелка индикатора даст определенное отклонение. Заметив показания индикатора, поршень снимают и надевают на палец другой стороной. Разница в показаниях индикатора не должна превышать 0,05 мм. В противном случае поршень необходимо забраковать.

Подбор поршней

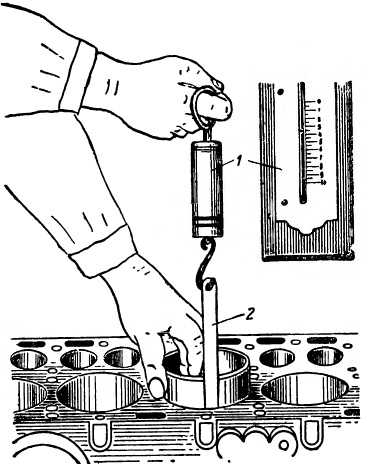

Поршни подбирают в соответствии с ремонтными размерами цилиндров. Цифру увеличения диаметра поршня выбивают на его днище. Каждый поршень подбирают индивидуально по цилиндру для получения нужного зазора. Величину зазора определяют путем протягивания ленты-щупа между поршнем и цилиндром при помощи динамометра со стороны, противоположной разрезу юбки. Усилие на динамометре при движений щупа через зазор должно лежать в обусловленных пределах.

Рис. Проверка зазора между поршнем и цилиндром: 1 — динамометр; 2 — лента-щуп.

При отсутствии ленты-щупа поршень подбирают с таким расчетом, чтобы он проходил свободно по всей длине цилиндра под легким нажимом руки, но не перемещался от собственного веса при вертикальном положении цилиндра. Кроме зазора, при подборе поршней учитывают также и их вес. Разность в весе алюминиевых поршней одного комплекта должна быть не более 5 г.

Подбор поршневых колец

При износе поверхности колец и потере упругости кольца заменяют новыми ремонтного размера, соответствующего ремонтному размеру поршня и цилиндра. Цифру ремонтного увеличения диаметра поршневого кольца выбивают на его торцевой поверхности около замка. Новое кольцо подбирают по цилиндру и поршню.

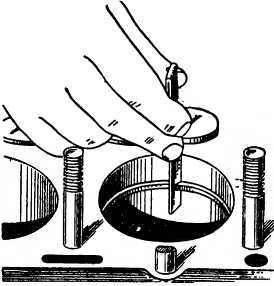

Рис. Проверка зазора в стыке поршневого кольца.

Для подбора кольца по цилиндру нужно установить его в цилиндр, выравнять поршнем и щупом измерить зазор в стыке. Если зазора нет или он мал, то опиливают стык напильником до нормальной величины. Если зазор больше нормального, то кольцо для данного цилиндра непригодно.

Рис. Измерение зазора в канавке поршневого кольца.

Для подбора кольца по поршню его следует сначала «прокатить» кругом по канавке поршня, а затем щупом измерить зазор в канавке поршневого кольца. При заедании кольца в канавке или при малом зазоре торцевую часть кольца шлифуют вручную на листе наждачной бумаги, укрепленной на ровной деревянной плите.

Упругость колец проверяют на специальном приборе. При этом величина нагрузки должна соответствовать зазору в стыке кольца, установленного в цилиндр.

Рис. Проверка упругости поршневого кольца.

Ремонт поршневого пальца

Поршневые пальцы с износом по диаметру более 0,5 мм подлежат замене, а с износом менее 0,5 мм восстанавливаются путем перешлифовывания на меньший размер (если палец был увеличенного ремонтного размера), хромированием или раздачей.

Палец шлифуют на круглошлифовальном или токарном станке при помощи специального супортно-шлифовального приспособления. Это приспособление состоит из электродвигателя со шлифовальным камнем, оно укрепляется в супорте токарного станка.

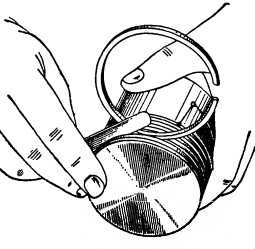

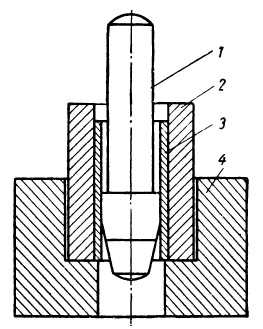

Рис. Раздача поршневого пальца: 1 — оправка; 2 — матрица; 3 — поршневой палец; 4 — основание.

Первоначальный размер пальца восстанавливают хромированием его или раздачей. Раздачу производят в специальном приспособлении, состоящем из основания, матрицы и оправки (пуансона). Палец нагревают до температуры 800—900° и устанавливают в матрицу, затем внутри пальца под давлением пресса или ударами молотка прогоняется оправка. Матрица ограничивает расширение пальца и придает ему правильную форму. После раздачи палец подвергают закалке в масле с последующим отпуском и шлифуют под номинальный размер.

Отремонтированный или новый поршневой палец подбирают по втулке шатуна и отверстиям бобышек поршня.

Рис. Проверка посадки поршневого пальца во втулке головки шатуна.

Во втулку шатуна поршневой палец входит под давлением большого пальца руки. В отверстия бобышек алюминиевого поршня он также входит под нажимом руки, но для этого поршень должен быть нагрет в масле до температуры 70—80°.

Ремонт поршневой группы, особенности, где лучше мастерить

Ремонт поршневой группы должен проводиться в спец автосервисе грамотными мотористами, но с признаками неисправностей ЦПГ и порядком проведения работ не помешает познакомиться всем автолюбителям, в том числе и начинающим водителям.

В статье объясняется, каким образом производится замена поршневой группы, в каких случаях можно изготавливать ремонт без снятия двигателя с автомобиля.

Информация будет полезна для автовладельцев, которые собираются чинить поршневую группу совокупность чего-либо автомобиля.

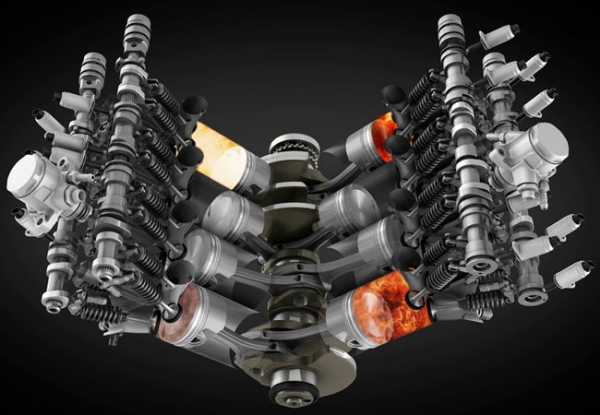

В автомобильном двигателе поршневая группа – важная составляющая, при возникновении в ней разных неисправностей состояние объекта, при котором он не соответствует хотя бы одному из требований нормативно-технической и (или) конструкторской (проектной) документации мотор начинает неустойчиво работать, плохо развивает обороты, вследствие чего теряется динамика автомобиля моторное дорожное транспортное средство, используемое для перевозки людей или грузов, повышается расход моторного масла.

В случае появления различного рода изъянов в цилиндро-поршневой группе (ЦПГ) двигателю требуется ремонт, и в зависимости от поломки он может быть различной трудности.

Признаки неисправности поршневой группы

Бережная эксплуатация и своевременное техобслуживание обеспечивают долгую, бесперебойную труд двигателя, но у каждого мотора есть свой ресурс, и со временем от постоянного трения детали изнашиваются.

Как верно эксплуатировать двигатель автомобиля читайте тут http://autotopik.ru/sovet/858-kak-pravilno-ekspluatirovat-dvigatel.html.

В процессе эксплуатации износу подвергаются поршневые перстни (ПК) и внутренние стенки цилиндров, от постоянной нагрузки лопаются перегородки поршней.

Главные признаки неисправной ЦПГ следующие:

- пропала динамика автомобиля, нет нормальной тяги;

- в двигателе устройство, преобразующее какой-либо вид энергии в механическую работу появился железный стук, который увеличивается под нагрузкой;

- из выхлопной трубы появляется белый или сизый дым;

- масло расходуется выше положенной нормы, его приходится постоянно подливать.

Особенности замены Замена (фильм, 1996) (англ поршневых колец

Если сносились или поломались только кольца, ремонт комплекс мероприятий по восстановлению работоспособного или исправного состояния какого-либо объекта и/или восстановлению его ресурса ЦПГ можно произвести без демонтажа двигателя, сняв с мотора устройство, преобразующее какой-либо вид энергии в механическую работу масляный поддон и головку блока цилиндров.

В этом случае снизу откручиваются гайки (болты) шатунных покрышек, и поршни постолы (укр вместе с шатунами может означать: Шатун (деталь) — деталь кривошипно-шатунного механизма, соединяющая поршень с коленчатым валом выбиваются из гильз цилиндров.

Но ремонт таким способом возможен лишь тогда, когда на цилиндрах нет выработки или значимых повреждений (задиров, борозд, выбоин).

При демонтаже ЦПГ делается осмотр поршней, они не должны иметь задиров, сколов и трещин.

Если поршни не меняются, непременно следует прочистить канавки, в которые поршневые кольца круглый объект с отверстием внутри (пример: тор или полноторие) устанавливаются.

Нагар, оставшийся в канавках, не дозволит кольцам нормально разместиться по своим местам, и они при установке поршней в цилиндры геометрическое тело, ограниченное цилиндрической поверхностью и двумя параллельными плоскостями, пересекающими её под прямым углом легко могут сломаться.

При присутствии повреждений внутренних стенок цилиндров замена ПК на месте нецелесообразна, здесь уже необходимо снимать движок, растачивать блок.

Но в двигателях со съемными гильзами цилиндро-поршневая группа меняется, и в составе автомобиля, такую операцию может быть осуществить на моторах ЗМЗ-402/4021, УМЗ-417, УЗАМ-331/ 3317/ 3318 и др.

Особенности замены поршней

Поменять поршни также можно, не снимая мотора, замена требуется в случаях в древнегреческой философии Случай в страховании Случай (финансы) Случай в юриспруденции их повреждения, и если зазор между поршнем и внутренней стенкой фамилия и топоним цилиндра составляет немало 0,15 мм.

Зазор замерить просто:

- поршень деталь цилиндрической формы, совершающая возвратно-поступательное движение внутри цилиндра и служащая для превращения изменения давления газа, пара или жидкости в механическую работу, или наоборот без колец опускается в гильзу;

- замер производится щупом меж стенкой цилиндра и серединой юбки поршня.

Посадка поршневого пальца может быть прохладной (плавающей) и горячей, для соединения поршня с шатуном используют специальные съемники, или при горячей посадке нагревают шатуны (студят поршни).

Где проводить ремонт поршневой группы

В автосервисе ремонт поршневой группы двигателей стоит не недорого, поэтому многие автовладельцы обращаются к местным «кулибиным», которые разворачивают свои мини автомастерские в гаражных кооперативах.

В этом случае люди полагаются на отзывы об мастере, ну а дальше уже как повезет.

Автосервисы технического обслуживания (СТО) — предприятие, предоставляющее услуги населению и/или организациям по плановому техническому обслуживанию, текущему и капитальному ремонтам, устранению поломок, же стараются держать опытнейших мотористов, которые могут провести ремонт двигателя любой сложности.

Как правило они:

- знают все аспекты в своей работе;

- быстро определяют причину поломки;

- меняют только те детали, которые реально бедствуют в замене;

- на профессиональном уровне восстанавливают работоспособность силового агрегата в короткие сроки;

- дают гарантию на свои труды.

Грамотный ремонт ДВС – это залог здоровья «сердца» вашего автомобиля, и доверив мотор специалистам, вы сможете быть уверены, что он длительное время будет работать бесперебойно и тихо, радовать высокой мощностью и хорошей динамикой.

Ну а если ситуация с двигателем не настолько сложная, как описано выше, то можно сделать раскоксовку мотора.

Это продлит срок работы последнего на несколько тысяч километров.

Если в статье есть видео и оно не проигрывается, выделите хоть какое слово мышью, нажмите Ctrl+Enter, в появившееся окно введите любое слово и надавите «ОТПРАВИТЬ». Спасибо.

Ремонт поршневой группы двигателя, особенности работ, к кому лучше обратиться

Ремонт поршневой группы должен проводиться в специализированном автосервисе грамотными мотористами, но с признаками неисправностей ЦПГ и порядком проведения работ не помешает познакомиться всем автовладельцам, в том числе и начинающим водителям.

В статье объясняется, каким образом производится замена поршневой группы, в каких случаях можно производить ремонт без снятия двигателя с автомобиля.

Информация будет полезна для автовладельцев, которые собираются ремонтировать поршневую группу автомобиля.

В автомобильном двигателе поршневая группа – важная составляющая, при возникновении в ней различных неисправностей мотор начинает неустойчиво работать, плохо развивает обороты, вследствие чего пропадает динамика автомобиля, повышается .

В случае появления различного рода дефектов в цилиндро-поршневой группе (ЦПГ) двигателю требуется ремонт, и в зависимости от поломки он может быть различной сложности.

Признаки неисправности поршневой группы

Бережная эксплуатация и своевременное техобслуживание обеспечивают долгую, бесперебойную работу двигателя, но у каждого мотора есть свой ресурс, и со временем от постоянного трения детали изнашиваются.

Как правильно эксплуатировать двигатель автомобиля читайте тут .

В процессе эксплуатации износу подвергаются поршневые кольца (ПК) и внутренние стенки цилиндров, от постоянной нагрузки лопаются перегородки поршней.

Основные признаки неисправной ЦПГ следующие:

- пропала динамика автомобиля, нет нормальной тяги;

- в двигателе появился , который увеличивается под нагрузкой;

- из выхлопной трубы появляется белый или ;

- масло расходуется свыше положенной нормы, его приходится постоянно подливать.

Особенности замены поршневых колец

Если износились или поломались только кольца, ремонт ЦПГ можно произвести без демонтажа двигателя, сняв с мотора масляный поддон и головку блока цилиндров.

В этом случае снизу откручиваются гайки (болты) шатунных крышек, и поршни вместе с шатунами выбиваются из гильз цилиндров.

Но ремонт таким методом возможен лишь тогда, когда на цилиндрах нет выработки или значимых повреждений (задиров, борозд, выбоин).

При демонтаже ЦПГ производится осмотр поршней, они не должны иметь задиров, сколов и трещин.

Если поршни не меняются, обязательно следует прочистить канавки, в которые поршневые кольца устанавливаются.

Нагар, оставшийся в канавках, не позволит кольцам нормально разместиться по своим местам, и они при установке поршней в цилиндры легко могут сломаться.

При наличии повреждений внутренних стенок цилиндров замена ПК на месте нецелесообразна, здесь уже необходимо снимать двигатель, растачивать блок.

Но в двигателях со съемными гильзами цилиндро-поршневая группа меняется, и в составе автомобиля, такую операцию возможно осуществить на моторах ЗМЗ-402/4021, УМЗ-417, УЗАМ-331/ 3317/ 3318 и др.

Особенности замены поршней

Поменять поршни также можно, не снимая двигателя, замена требуется в случаях их повреждения, и если зазор между поршнем и внутренней стенкой цилиндра составляет более 0,15 мм.

Зазор замерить просто:

- поршень без колец опускается в гильзу;

- замер производится щупом между стенкой цилиндра и серединой юбки поршня.

Посадка поршневого пальца может быть холодной (плавающей) и горячей, для соединения поршня с шатуном используют специальные съемники, или при горячей посадке нагревают шатуны (охлаждают поршни).

Где проводить ремонт поршневой группы

В автосервисе ремонт поршневой группы двигателей стоит не дешево, поэтому многие автовладельцы обращаются к местным «кулибиным», которые разворачивают свои мини автомастерские в гаражных кооперативах.

В данном случае люди полагаются на отзывы об мастере, ну а дальше уже как повезет.

Автосервисы же стараются держать опытных мотористов, которые могут провести ремонт двигателя любой сложности.

Как правило они:

- знают все нюансы в своей работе;

- быстро определяют причину поломки;

- меняют только те детали, которые реально нуждаются в замене;

- на профессиональном уровне восстанавливают работоспособность силового агрегата в короткие сроки;

- дают гарантию на свои работы.

Грамотный ремонт ДВС – это залог здоровья «сердца» вашего автомобиля, и доверив мотор специалистам, вы можете быть уверены, что он длительное время будет работать бесперебойно и тихо, радовать высокой мощностью и отличной динамикой.

Ну а если ситуация с двигателем не настолько сложная, как описано выше, то можно сделать .

Это продлит срок работы последнего на несколько тысяч километров.

Ремонт шатунно-поршневой группы

РЕМОНТ ШАТУННО-ПОРШНЕВОЙ ГРУППЫ (ШПГ) ДВИГАТЕЛЯ

Характеристика дефектов деталей ШПГ, способы их определения и устранения Поршни изготавливаются, как правило, из алюминиевых сплавов АЛ 4, АЛ 10В твердостью НВ 100—130. Их основными дефектами являются износ канавок под поршневые кольца, износ отверстий бобышек под поршневой палец, износ и задиры юбки поршня.

У поршня измеряют диаметры юбки, отверстия в бобышках и ширину канавок под поршневые кольца. Диаметры юбки поршня измеряют микрометром в плоскости качения шатуна и плоскости оси бобышек в двух сечениях.

Диаметры бобышек измеряют нутромером в вертикальной и горизонтальной плоскостях вблизи канавок для стопорных колец.

При износе канавок поршневых колец по ширине более 0,2 мм поршень выбраковывают. Износ отверстий в бобышках устраняется развертыванием отверстий под увеличенный палец. Поршневые пальцы изготавливаются из стали 20Х, 32ХНЗА с последующей цементацией или из сталей 40, 45 с последующей закалкой. Твердость поверхности НРС 56— 65. Основным дефектом пальцев является износ поверхностей сопряжения с втулкой верхней головки шатуна или бобышек поршня.

Диаметры поршневого пальца измеряют микрометром в двух взаимно перпендикулярных плоскостях в местах сопряжения его с бобышками и втулкой верхней головки шатуна.

Восстановление поршневых пальцев осуществляется гальваническим наращиванием (хромирование, железнение), пластическим деформированием (раздачей) с последующей термической и механической обработками.

Шатуны изготавливаются из сталей 45Г2, 40Х, 40, 45 с последующей закалкой и высокотемпературным отпуском до твердости НВ 207—289.

Основными дефектами шатунов является изгиб и скручивание стержня, износ поверхности отверстия верхней и нижней головок, поверхностей разъема нижней головки,' поверхностей под головку и гайку шатунного болта.

Проверку диаметров головок производят индикаторным нутромером. Изгиб и скручивание шатуна проверяют при помощи приспособления КИ-724, предварительно собрав шатун с крышкой нижней головки (без вкладышей и втулки верхней головки).

Для шатунов двигателей всех марок изгиб не должен превышать 0,04 мм, а скручивание 0,06 мм на длине 100 мм (расстояние между контрольными штифтами). Шатуны правят методом обратного деформирования на специальных приспособлениях или под прессом. Для снятия остаточных напряжений шатуны после правки стабилизируют. При этом их нагревают в электрической печи до 400—450 °С, выдерживают при этой температуре 0,5—1,0 ч и затем медленно охлаждают на воздухе.

Износ поверхности нижней головки шатуна устраняют шлифованием плоскости разъема крышки с последующей расточкой нижней головки. При этом с крышки снимают слой металла толщиной 0,20—0,30 мм.

Верхнюю и нижнюю головки шатуна растачивают на станке УРБ-ВП-М. Овальность и конусность не должны превышать 0,02 мм.

После восстановления отверстия верхней головки шатуна производят запрессовку втулки с последующим растачиванием.

При расточке восстанавливают расстояние между осями верхней и нижней головок шатуна смещением центра расточки втулки. После расточки внутренняя поверхность, втулки раскатывается.

Втулки верхней головки шатуна изготавливаются из бронзы различных марок. Основными дефектами втулок является износ внутренней поверхности и ослабление посадки в верхней головке шатуна. Восстановление осуществляется пластическим деформированием (осадкой, раздачей) или гальваническим наращиванием (меднением). Восстановленную или новую втулку запрессовывают в верхнюю головку шатуна.

Запрессованные втулки предварительно растачивают с припуском на раскатывание 0,025—0,050 мм. Ролики и втулки при раскатке обильно смазывают дизельным топливом. Овальность и конусность не должны превышать-0,005 мм.

Комплектование деталей ШПГ двигателя

Детали ШПГ изготавливают по высокому классу точности. Сопряжения их имеют узкие пределы допустимых зазоров, что требует малого поля допуска на изготовление, что экономически нецелесообразно, поэтому детали ШПГ изготавливают с более широкими допусками и разбивают на три группы. Соединением деталей одной и той же группы (селективная сборка) добиваются заданных значений зазоров.

Кроме этого, детали ШПГ работают в условиях высоких скоростей и значительных знакопеременных нагрузок, поэтому несбалансированность движущихся деталей приводит к ускоренному аварийному износу и возможному отказу. Чтобы обеспечить динамическую сбалансированность кривошипно-шатунного механизма, поршни и шатуны одного комплекта подбирают по массе. Разница в массе шатунов различных двигателей обычно допускается в пределах 8—15 г, а разница в массе поршней не должна превышать 10 г.

Обозначение размерной группы и веса деталей приводится непосредственно на деталях (табл. 4.39). Вместо полной массы на деталях некоторых марок двигателей нанесены 2—3 цифры, обозначающие соответственно сотни, десятки, единицы граммов.

Подбор поршневых колец осуществляют по канавкам поршня и зазору в стыке. В зависимости от марки двигателя зазоры бывают величиной 0,03—0,25 мм. Верхнее компрессионное кольцо ставят с большим зазором. Величину зазора проверяют щупом. Правильно подобранное кольцо-должно свободно перемещаться в канавках и утопать под действием собственного веса. Зазор в замке проверяется-постановкой кольца в гильзу и последующим измерением.

Содержание и порядок выполнения работы

Ознакомиться с заданием и оснащением рабочего места. Проверить шатун на изгиб и скрученность на приборе КИ-724 (рис. 1) и произвести его правку в следующей последовательности:

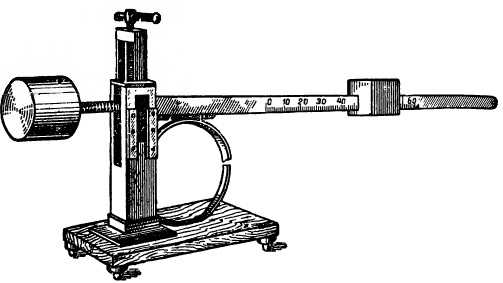

Рнс. 1. Приспособление для проверки шатуна на изгиб и скрученность.

а —проверка шатуна на изгиб, б — установка индикаторов, в — установка разжимной оправки, г — проверка шатуна на скрученность; 1 — оправка; 2 — разжимная оправка; 3 — призма; 4, 7 — индикаторы. .5 — плита; 6 — упор; 8,10 — конусы; 9 — разжимная втулка оправки; 11 — гайка

- установить шатун на пресс и выпрессовать изношенную втулку из отверстия верхней головки шатуна;

- вставить вместо нее оправку с разжимной втулкой 9. Затем, закручивая гайку 11, конусами 8 и 10 закрепить оправку в отверстии шатуна; установить призму 3 с индикаторами 4 и 7 на оправку 1 таким образом, чтобы упор 6 призмы уперся в плиту 5. Не сдвигая призму с места, провернуть шкалу индикатора 4 АО совпадения нулевого деления с большой стрелкой индикатора. Провернуть призму на 180° и аналогично настроить индикатор 7;

- закрепить шатун на оправке 1 таким образом, чтобы призма 3, установленная на оправку 2, уперлась упором 6 в плиту 5. Отклонение большой стрелки индикатора 4 от нулевого положения покажет величину изгиба шатуна. Провернуть призму 3 на 180° и также по индикатору 7 определить величину скрученности шатуна. Скрученность шатунов тракторных двигателей допускается в пределах 0,05— 0,08 мм, а изгиб — 0,03—0,05 мм на 100 мм длины межосевого расстояния нижнего и верхнего отверстий шатуна;

- при наличии изгиба и скрученности шатун необходимо выправить с помощью приспособлений;

- для снятия остаточных напряжений после правки шатун нагреть в печи до 400—450 °С и выдержать при этой температуре в течение 30—60 мин. Затем оставить медленно остывать на воздухе;

- повторить проверку на изгиб и скрученность.

Запрессовать втулку в верхнюю головку шатуна и расточить ее под поршневой палец в следующей последовательности:

- при наличии изгиба и скрученности шатун выправить с помощью приспособлений и повторить проверку на изгиб и скрученность;

- допускается изгиб и скрученность шатунов соответственно 0,03 и 0,05 мм на 100 мм длины межосевого расстояния нижнего и верхнего отверстий шатуна. Желательно перед правкой нагреть его стержень до 450—600 °С;

- установить шатун на пресс и запрессовать новую втулку в отверстие верхней головки шатуна;

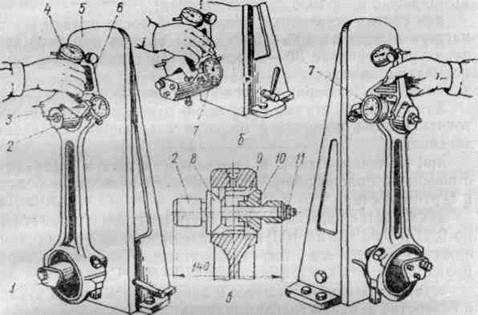

закрепить в отверстии нижней головки шатуна оправку 4 (рис. 1). Установить оправку вместе с шатуном на призмах 5 каретки. Уложить шаблон между упорами на подвижной каретке в кронштейне 5. Маховичком 6 переместить каретку до зажима шаблона между упорами каретки и кронштейном, застопорить каретку винтом 7. Надеть на шпиндель 2 центрирующий конус и маховиком ручного перемещения шпинделя совместить ось втулки шатуна с осью шпинделя. Опорой / и прижимной стойкой 3 закрепить верхнюю головку шатуна так, чтобы не нарушать

Рис. 2. Крепление шатуна при расточке втулки верхней головки: 1 — опора; 2 —шпиндель; 3 — прижимная стойка; 4 — оправка; 5 — призмы каретки; 6 — маховичок передвижения кареток; 7 — винт стопорения каретки; в —кронштейн соосности осей. Вывести шпиндель и снять с него центрирующий конус;

произвести расчет и установить вылет резца. Он при растачивании втулки верхней головки шатуна на станке УРБ-ВП-М определяется по формуле:

Н =(dп +dш + S – б)/2

где dп — диаметр поршневого пальца, мм; dш — диаметр бор-штанги, мм {dш = 25 мм); 5 — требуемый зазор в сопряжении палец — втулка, мм (табл. 2); б—-припуск на раскатывание (на диаметр), который обычно принимают 0,04—0,06 мм;

Таблица 1. Зазоры в сопряжении втулка шатуна — поршневой палец в двигателях различных марок

| Марка двигателя | |||||

| Зазор, мм | СМД-60, СМД-62, СМД-64 | СМД-14НГ всех модификаций | Д-240, Д-50 | Д-65, Д-48 | Д-37 Д-21 |

| Нормальный Допустимый | 0,023— 0,048 0,06 | 0,022— 0,047 0,10 | 0,019— 0,029 0,10 | 0,012— 0,032 0,10 | 0,019— 0,034 0,10 |

маховиком ручного перемещения шпинделя подвести резец к втулке, не доводя 3—4 мм до ее торца. Гайкой включения механизма подачи включить механическую подачу, а кнопкой «Пуск» - вращение шпинделя Параметры режима обработки втулки: частота вращения -975 об/мин, подача -0,04 мм/об, глубина резания-0,10 -0,15 мм;

при выходе резца из отверстия втулки гайкой включения механизма подачи выключить подачу и кнопкой «Стоп» - вращение шпинделя. Маховиком ручного перемещения шпинделя вывести шпиндель из отверстия втулки снять резьбовую головку;

измерить индикаторным нутромером расточенный диаметр втулки и определить конечный диаметр втулки по формуле:

dв — dп + S,

где dв- диаметр втулки, мм; S-зазор в сопряжении, мм; установить в шпиндель станка раскатку и раскатывать втулку в течение 30-40 с при частоте вращения шпинделя 960 об/мин.

Подобрать поршень по гильзе и проверить зазор между юбкой поршня и гильзой:

гильзу и поршень подобрать по меткам размерной группы (Б, С, М), указанным на днище поршня и на верхнем торце гильзы;

замерить с помощью набора щупов зазор между юбкой поршня и гильзой (номинальный зазор для большинства тракторных двигателей находится в пределах 0,14—0,22 мм а допустимый без ремонта — 0,25—0,30 мм).

Проверить поршневое кольцо по канавке поршня. Для этого, перекатывая его наружным диаметром по канавке поршня, проверить зазор между торцами кольца и канавки. При необходимости следует уложить кольцо в приспособление и вручную прошлифовать на абразивном круге до нормального размера.

Зазор между поршневой канавкой и кольцом должен находиться в пределах, указанных в табл.2

Проверить и подобрать по цилиндру поршневое кольцо по канавке поршня. Для этого установить поршневое кольцо в гильзу и проверить качество прилегания его к стенкам гильзы и зазор в стыке кольца. Если он меньше требуемого, кольцо следует установить в приспособление и отпилить один из торцов. По техническим условиям зазор в стыке поршневых колец должен соответствовать данным, приведенным в табл. 2.

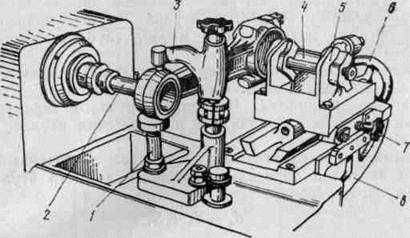

Определить упругость кольца на приборе КИ-040 (рис. 3).Для этого установить поршневое кольцо между площадкой 4 и упором 3 прибора таким образом, чтобы стык его находился в горизонтальной плоскости.

Таблица 2. Зазор между канавками поршня и поршневыми кольцами по высоте на двигателях разных марок, мм

| Марка двигателя | Номер канавки | Зазор в компрессионных кольцах | Зазор в маслосъемных кольцах | ||

| нормальные | допустимый | нормальный | допустимый | ||

| СМД-14НГ СМД-60 Д-240 и Д-50 Д-65 и Д-48 | 1, 2, 3 1 2, 3 1, 2 3 1, 2 3, 4 | 0,080—0,125 0,18—0,21 0,15—0,21 0,080—0,125 0,050—0,095 0,080—0,125 0,050—0,095 | 0,24 0,30 0,30 0,22 0,18 0,22 0,18 | 0,040—0,085 0,086—0,127 0,150—0,215 0,050—0,095 0,250—0,335 (для скреб- ковы х колец) | 0,18 0,25 0,30 0,16 0,40 |

Рис. 3 Проверка упругости поршневых колец: 1 —рукоятка; 2 —зажимной винт; 3 —подвижный упор- 4 — упорная площадка; 5 — вспомогательный груз; 6 — вспомогательная шкала; 7 7-основная шкала; 8—основной груз, стык его находился в горизонтальной плоскости. Затем рукояткой 1 сжать кольцо до нормального зазора в стыке, зафиксировать упор 3 винтом 2, уравновесить весовой, механизм грузами 5 и 8 и снять показания упругости кольца на шкалах 6 и 7. Допустимые значения упругости колец приведены в табл. 3.

Таблица 3. Зазоры в замке поршневых колец и упругость колец в двигателях разных марок

| Марка | Компрессионное верхнее кольцо (хромированное) | Компрессионное кольцо | Маслосъемное кольцо | |||

| двигателя | Зазор в замке, мм | Упругость, Н | Зазор в замке, мм | Упругость, Н | Зазор в замке, мм | Упругость, Н |

| СМД-14НГ СМД-60 Д-240 и Д-50 Д-65 и Д-48 | 0,35-0,55 0,45-0,65 0,40—0,78 0,48—0,80 | 60—85 22—31 60-85 46-69 | 0,30—0,56 0,45—0,65 0,40—0,78 0,48—0,80 | 60—85 22—31 50-75 46-69 | 0,30—0,50 0,45—0.60 0,40—0,78 0,48—0,80 | 55—85 18-30 33-52 20—45 |

Собрать поршень с шатуном и проверить его прямолинейность: нагреть поршень до 80—85 °С в воде, установить его в приспособление, завести шатун в поршень и соединить их поршневым пальцем. Застопорить поршневой палец стопорными кольцами от осевого перемещения. Установить в канавки поршня приспособлением ПИМ-2327 сначала маслосъемные, а затем компрессионные кольца; проверить щупом на приспособлении КИ-724 перпендикулярность оси поршня к оси нижней головки шатуна по прилеганию направляющей части поршня к плите.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453