Рулевое управление это

Рулевая система автомобиля: назначение, виды и фото

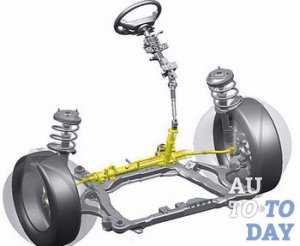

Одной из основных систем автомобиля является рулевое управление, представляющее собой совокупность механизмов, синхронизирующих угол поворота колес основной оси и положения рулевого колеса. Рулевое управление требует регулярной диагностики и технического осмотра, проведение которых зависит от особенностей конструкции и типа узла.

Назначение рулевого управления

Водитель во время вождения обязан контролировать положение транспортного средства относительно других участников дорожного движения и выделенной полосы. Для изменения маршрута или осуществления маневров сменяется режим движения при помощи тормозной системы и рулевого управления.

Устранение бокового скольжения и стабилизация управляемых колес осуществляется при помощи рулевого привода, который возвращает автомобиль на прямолинейный курс движения после того, как водитель прекращает прилагать усилия к рулю.

Устройство рулевой системы включает следующие элементы:

- Рулевое колесо. Используется для управления автомобилем и корректировки направления его движения. Современные модели оснащаются мультифункциональными рулями, оснащенными подушкой безопасности.

- Рулевая колонка. Передает усилия от рулевого колеса к рулевому механизму и представлена валом с шарнирными соединениями. Электрические либо механические системы блокировки и складывания гарантируют защиту автомобиля от угона и безопасность. Рулевая колонка оснащается замком зажигания, стеклоочистителем лобового стекла и элементами управления светотехникой.

- Рулевой механизм передает на привод колес усилия, создаваемые водителем через вращение рулевого колеса. Представлен редуктором с определенным передаточным отношением. Карданный вал соединяет рулевой механизм с рулевой колонкой.

- Рулевой привод конструктивно представлен рычагами, наконечниками и рулевыми тягами, которые передают поворотным кулакам усилия от рулевого механизма.

- Усилитель рулевого управления - облегчает управление автомобилем и увеличивает усилие, передающееся приводу со стороны руля.

- Дополнительные конструктивные элементы - электронные системы, амортизаторы.

Рулевое управление и подвеска автомобиля тесно связаны между собой: степень отклика транспортного средства на вращение рулевого колеса зависит от высоты и жесткости подвески.

Рулевой механизм может подразделяться на несколько категорий в зависимости от типа редуктора:

- Реечный. Считается самым распространенным и устанавливается на легковые автомобили. Механизм с самой простой конструкцией и отличающийся максимальным КПД. Минусом считается чувствительность к ударным нагрузкам, возникающим при эксплуатации автомобиля в сложных дорожных условиях.

- Червячный. Обеспечивает большой угол поворота колес и хорошую маневренность автомобиля. Механизм практически не подвержен ударным нагрузкам, однако его производство более дорогостоящее.

- Винтовой. По принципу работы схож с червячным типом, однако отличается большим КПД и создает большие усилия.

Классификация по типу усилителя

Рулевые системы подразделяются на несколько видов в зависимости от типа установленного усилителя:

- Гидравлический (ГУР). Преимуществом является простота конструкции и компактные размеры. Гидравлические рулевые системы являются одними из самых распространенных и устанавливаются на большинство современных автомобилей. Недостатком такого управления является необходимость в регуляции уровня рабочей жидкости.

- Электрический (ЭУР). Прогрессивная система управления. Усилитель обеспечивает надежность функционирования системы, экономию топлива, возможность управления автомобилем без привлечения водителя и облегчает настройку управления.

- Электрогидравлический (ЭГУР). По принципу действия система схожа с гидравлическим усилителем. Основным отличием является функционирование насоса, который приводится в действие не ДВС автомобиля, а электродвигателем.

Дополнительные системы

Рулевое управление современных автомобилей оснащаются различными системами:

- Активное рулевое управление (AFS). Регулирует величину передаточного отношения в зависимости от скорости движения. Гарантирует безопасное и устойчивое движение на скользкой трассе за счет коррекции угла поворота колес.

- Динамическое рулевое управление. Функционирует аналогично активной системе, однако место планетарного редуктора в конструкции занимает электродвигатель.

- Адаптивное рулевое управление. Особенностью является отсутствие жесткой связи между колесами и рулем автомобиля.

Требования к рулевому управлению

По стандартам к рулевой системе предъявляются следующие требования:

- Обеспечение необходимой траектории движения согласно параметрам маневренности, устойчивости и поворотливости.

- Усилие, прилагаемое к рулевому колесу, не должно превышать установленных значений.

- Количество оборотов руля от стандартного положения до любого из крайних должно соответствовать нормам.

- Возможность управления автомобилем должна сохраняться после выхода усилителя из строя.

Нормальное функционирование рулевой системы определяется еще одним параметром - суммарным люфтом, подразумевающим угол поворота руля до момента поворота колес.

Допустимый суммарный люфт в рулевом управлении должен соответствовать принятым нормам:

- Для микроавтобусов и легковых автомобилей - 10 градусов.

- Для автобусов и аналогичных транспортных средств - 20 градусов.

- Для грузовых автомобилей - 25 градусов.

Особенности правостороннего и левостороннего управления

В зависимости от законодательства конкретных стран и вида транспортного средства современные автомобили подразделяются на праворульные и леворульные. Соответственно, рулевое колесо может располагаться как справа, так и слева. К примеру, рулевые системы ВАЗ являются леворульными.

Механизмы отличаются не только позицией руля, но и редуктором, который адаптирован под конкретную сторону подключения. Несмотря на это, правостороннее управление на левостороннее переделать возможно.

Некоторые виды спецтехники оборудованы гидрообъемным рулевым управлением, которое обеспечивает независимость размещения рулевого колеса от других элементов. Такая рулевая система не обладает механической связью между рулем и приводом, а колеса поворачиваются при помощи силового цилиндра, регулируемого насосом-дозатором.

В сравнении со стандартными механизмами гидрообъемное рулевое управление не требует приложения больших усилий для выполнения поворота, не обладает люфтом, и его компоновка подразумевает произвольное расположение конструктивных элементов.

Соответственно, гидрообъемное управление обеспечивает как левостороннее, так и правостороннее управление. Благодаря этому система может устанавливаться на специальные транспортные средства.

Причины неисправностей системы

Рулевой механизм, как и любые другие элементы, подвержен поломкам. Причин неисправностей может быть несколько:

- Агрессивный стиль вождения, суровые условия эксплуатации автомобиля.

- Низкокачественное покрытие трасс.

- Использование неоригинальных комплектующих.

- Несвоевременное техническое обслуживание.

- Проведение ремонтных работ некомпетентными мастерам.

- Превышение эксплуатационного срока оборудования.

Неполадки, возникшие с тормозной или рулевой системами автомобиля, могут привести к аварийной ситуации на дороге.

Виды неисправностей и их признаки

Система рулевого управления транспортных средств со временем может выходить из строя. Появление поломок сопровождается определенными признаками:

- При появлении сторонних стуков меняется шарнир рулевого механизма.

- Вибрация рулевого колеса устраняется грамотной настройкой колес.

- При биении колес изменяются их настройки, заменяются комплектующие рулевых тяг либо подшипники колонки.

- Наконечники тяги меняются при показателе люфта, превышающем 10 градусов.

Диагностика и техническое обслуживание

Для исключения проблем с рулевой системой автомобиля важно не только регулярно проводить техническое обслуживание, но и диагностику основных узлов и агрегатов.

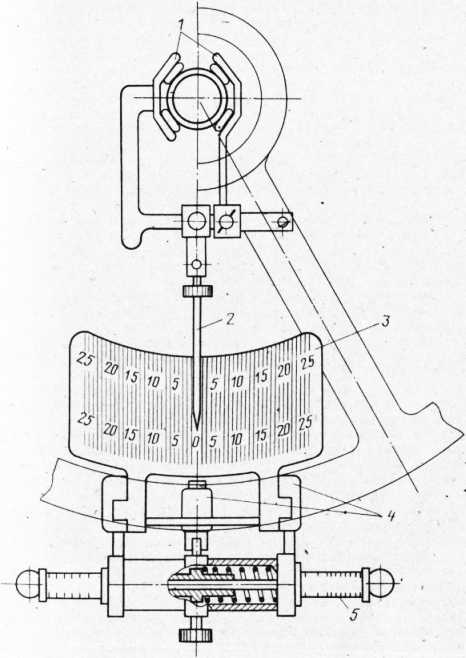

Обязательно проводится проверка люфта при помощи специального прибора - люфтометра. Желательно проверять систему на отсутствие заеданий.

Во время технического осмотра оценивается состояние гидроусилителя. Если уровень масла в системе ниже требуемого, то его доливают. Диагностируется картер рулевого управления, уровень затяжки клиньев, цапф, шплинтовка, последние - после смазывания рулевой тяги.

Последующие технические осмотры подразумевают комплекс диагностических процедур, реализуемых при помощи специального оборудования. Ремонт рулевой системы лучше проводить в сервисных центрах, где работают профессионалы.

Мастера должны проверить суммарный люфт механизма при помощи люфтометра. Для легковых автомобилей он должен быть равен 10 градусам.

Важность корректной работы рулевого управления

Транспортное средство считается источником повышенной опасности, в связи с чем для предупреждения аварийных ситуаций от автовладельца требуется поддержание исправного состояния автомобиля и регулярный контроль технического состояния.

Основное назначение рулевой системы - обеспечение возможности управления машиной. Исправный механизм гарантирует безопасное и уверенное движение, важное не только для водителя, но и для пассажиров.

В правилах дорожного движения указано, что продолжать движение и эксплуатировать автомобиль с вышедшей из строя системой рулевого управления, при наличии люфта, утечек масла из рейки запрещено.

Исправная система управления оказывает немалое влияние на состояние резины автомобиля: износ покрышек должен быть равномерным во избежание потери управления, выкидывания во время движения с трассы и появления неисправностей прочих узлов и агрегатов транспортного средства.

Рулевое управление является одним из важнейших элементов конструкции современного транспортного средства и требует регулярного контроля своего состояния и проведения грамотного технического осмотра и ремонтно-восстановительных работ. Управлять автомобилем с вышедшей из строя рулевой системой запрещено во избежание возникновения аварийных ситуаций на трассе и для сохранения безопасности водителя, пассажиров и прочих участников дорожного движения.

Устройство рулевого управления - что поворачивает колеса

Каждый автолюбитель знает, что главное в передвижении – его безопасность, а залогом успешности данного процесса выступает исправность всех систем транспортного средства. В первую очередь, это утверждение касается тормозной системы, ведь если она неисправна, то предотвратить столкновение у Вас не получится. Однако, педаль тормоза, не единственная важная деталь. Также, на ряду с тормозной системой, безопасность движения достигается за счет рулевого управления, принцип работы которого, мы сейчас обсудим.

Каждый автолюбитель знает, что главное в передвижении – его безопасность, а залогом успешности данного процесса выступает исправность всех систем транспортного средства. В первую очередь, это утверждение касается тормозной системы, ведь если она неисправна, то предотвратить столкновение у Вас не получится. Однако, педаль тормоза, не единственная важная деталь. Также, на ряду с тормозной системой, безопасность движения достигается за счет рулевого управления, принцип работы которого, мы сейчас обсудим.

1. Зачем автомобилю нужен руль?

Рулевое управление автомобиля является одной из самых важных систем жизнедеятельности любого транспортного средства. Оно состоит из ряда механизмов, работа которых нацелена на движение машины в заданном водителем направлении. Как правило, в легковых автомобилях управлению поддаются колеса передней оси (кинематический способ поворота), но иногда, для лучшего контроля над машиной и более высокого уровня ее управляемости, транспортное средство делают полностью управляемым. В таком случае, водитель контролирует не только переднюю ось, но и может управлять колесами задней оси, тоесть, по отношению к заданной траектории, они могут отклоняться под определенным углом.

В конструкции рулевого управления выделяют рулевое колесо, которое соединяется с рулевым валом с помощью рулевого механизма и соответствующего привода. Иногда в систему рулевого управления включают усилитель руля – гидравлический или электрический. На самом деле, современный автомобиль сложно представить без такого дополнения. Вся работа данной системы направлена на то, что бы мы (водители) чувствовали себя максимально комфортно. Усилитель помогает человеку активно рулить, парковаться, резко поворачивать не прикладывая для этого лишних физических усилий. Кроме того, именно он не позволяет вибрации, возникающей в процессе движения, передаваться на рулевое колесо.

В конструкции рулевого управления выделяют рулевое колесо, которое соединяется с рулевым валом с помощью рулевого механизма и соответствующего привода. Иногда в систему рулевого управления включают усилитель руля – гидравлический или электрический. На самом деле, современный автомобиль сложно представить без такого дополнения. Вся работа данной системы направлена на то, что бы мы (водители) чувствовали себя максимально комфортно. Усилитель помогает человеку активно рулить, парковаться, резко поворачивать не прикладывая для этого лишних физических усилий. Кроме того, именно он не позволяет вибрации, возникающей в процессе движения, передаваться на рулевое колесо.

Весь рулевой механизм призван трансформировать силу вращения вала рулевого колеса в аналогичную силу вращения, но уже вала сошки. Тоесть, даже не используя гидроусилитель, прикладываемое водителем усилие, значительно увеличивается, что, естественно, облегчает управление транспортным средством.

Рулевой привод являет собой систему тяг и рычагов, которые вместе с рулевым механизмом, обеспечивают поворот колес автомобиля. В результате его работы, сошка перемещает продольную тягу вперед (или назад), тем самым заставляя одно колесо поворачиваться, в то время как поворот второго обеспечивается работой рулевой трапеции (передает поворачивающий момент). Последняя, представляет из себя некий шарнирный четырехзвенник, в конструкцию которого входит балка переднего моста, поперечная рулевая тяга, правый и левый рычаг рулевой трапеции, соедененной с поворотными кулаками (на них насажены управляемые колеса).

Наличие рулевой трапеции обеспечивает поворот управляемых колес: при внутреннем - колесо поворачивается на большой угол, в то время как при внешнем повороте происходит качение колес, без существенного их скольжения. Разница углов поворота обусловлена величиной угла наклона левого и правого рычагов трапеции.

Наличие рулевой трапеции обеспечивает поворот управляемых колес: при внутреннем - колесо поворачивается на большой угол, в то время как при внешнем повороте происходит качение колес, без существенного их скольжения. Разница углов поворота обусловлена величиной угла наклона левого и правого рычагов трапеции.

2. Профилактика рулевого управления

Что бы избежать проблем в дороге, каждый раз, перед выездом из гаража или стоянки следует осматривать свое транспортное средство на наличие поломок или несоответствий в работе систем. Одной из самых важных есть система рулевого управления, сбои в работе которой чреваты более чем серьезными неприятностями: представьте, что при движении по магистрали, вклинило руль и съехать с нее Вы уже не можете, как думаете, чего стоит ждать в таком случае? Одно ясно точно – ничего хорошего, а раз так, то лучше сделать все возможное для избежания подобного сценария.

На самом деле, ничего сложного здесь нет, главное своевременно проводить профилактические мероприятия. Они включают в себя и ежедневный осмотр рулевого управления транспортного средства: диагностику величины свободного хода рулевого колеса, внешний осмотр уплотненителей картера рулевого механизма (что бы предугадать вытекание смазки), а если на машине стоит гидроусилитель, то не лишним будет, также, контроль за герметичностью соединений системы и надежностью крепления гидроуселительного насоса. Не менее важной составляющей профилактического осмотра есть проверка (регулировка) воздухораспределителя, присутствующего в конструкции пневматического усилителя.

В обязательном порядке, к раме автомобиля подтягивают крепления рулевого механизма, шаровых пальцев рулевых тяг, болтов кронштейна. Чаще всего, описанные действия проводятся при первом техобслуживании транспортного средства. В дальнейшем, к ним добавляется еще и проверка крепления рулевой сошки на валу, крепление шарового пальца, промывание насосного фильтра гидроусилителя, проверка зазоров рулевого механизма. Если результаты диагностики показали, что все они выходят за пределы допустимой нормы – проводят соответствующую регулировку.

В обязательном порядке, к раме автомобиля подтягивают крепления рулевого механизма, шаровых пальцев рулевых тяг, болтов кронштейна. Чаще всего, описанные действия проводятся при первом техобслуживании транспортного средства. В дальнейшем, к ним добавляется еще и проверка крепления рулевой сошки на валу, крепление шарового пальца, промывание насосного фильтра гидроусилителя, проверка зазоров рулевого механизма. Если результаты диагностики показали, что все они выходят за пределы допустимой нормы – проводят соответствующую регулировку.

Специалисты рекомендуют через каждые 10000 километров пробега осуществлять полную проверку состояния рулевого управления. Для ее проведения, желательно обратится к сотрудникам СТО, в противном случае, придется просить помощи у друга, так как один человек физически не сможет справиться . Все необходимые действия проводятся в следующей последовательности: автомобиль помещают на смотровую яму или эстакаду; все детали рулевого механизма очищают от загрязнений, после чего, передние колеса устанавливают в положение, соответствующее движению по прямой.

Затем, поворачивая руль в разные стороны, проверяют нет ли посторонних стуков в шарнирах, рулевом механизме и во всех соответствующих соединениях; надежно ли закреплены рулевая сошка, кронштейн маятникового рычага и картера-редуктора; отсутствует ли свободный ход в кронштейне маятникового рычага и шарнирах тяг; переместился ли по оси вал червяка.

Также, внешняя диагностика дает возможность проверить шплинтовку гаек шаровых пальцев, общее состояние защитных чехлов, и наличие масляной течи из картера рулевого механизма. Для долгой и стабильной работы всей системы рулевого управления, профилактические меры – явление обязательное, так как тщательная проверка деталей и механизмов, может предупредить более длительный и дорогостоящий ремонт. Однако, кроме профилактики, на долговечность службы составляющих рулевого управления влияет и стиль вождения. Поэтому, если Вы любитель «полихачить», то профессиональный техосмотр транспортного средства нужно проводить гораздо чаще.

Также, внешняя диагностика дает возможность проверить шплинтовку гаек шаровых пальцев, общее состояние защитных чехлов, и наличие масляной течи из картера рулевого механизма. Для долгой и стабильной работы всей системы рулевого управления, профилактические меры – явление обязательное, так как тщательная проверка деталей и механизмов, может предупредить более длительный и дорогостоящий ремонт. Однако, кроме профилактики, на долговечность службы составляющих рулевого управления влияет и стиль вождения. Поэтому, если Вы любитель «полихачить», то профессиональный техосмотр транспортного средства нужно проводить гораздо чаще.

3. Уязвимые места рулевого управления

Любой механизм со временем ломается, а вот длительность его исправной работы во многом зависит от характера эксплуатации: в одних случаях, детали приходится менять чаще, в других – реже. Подобное утверждение не является исключением и для системы рулевого управления. Нередко, опытный автолюбитель, наличие и характер неисправности своего автомобиля может определить на слух, руководствуясь характерными исходящими звуками.

К примеру, увеличение люфта руля и появление стуков, могут свидетельствовать об ослабленных креплениях картера, рулевой сошки или кронштейна маятникового рычага. Не исключена также возможность выхода из строя шарниров рулевых тяг, втулки или передающей пары маятникового рычага. Устранить проблему, поможет ряд нехитрых манипуляций: износившиеся детали меняют на новые, после чего проводится регулировка всех креплений и зацеплений.

В отдельных случаях, при вращении рулевого колеса чувствуется чрезмерное сопротивление, как будто кто-то крутит руль в другую сторону, мешая управлять машиной. Причиной такого явления может быть нарушение соотношения углов установки передних колес или зацепление передающей пары. Кроме того, тугое движение руля часто есть следствием отсутствия смазки в картере. В любом случае, после соответствующего осмотра необходимо устранить образовавшуюся проблему: откорректировать углы установки, долить смазку или отрегулировать зацепление.

В отдельных случаях, при вращении рулевого колеса чувствуется чрезмерное сопротивление, как будто кто-то крутит руль в другую сторону, мешая управлять машиной. Причиной такого явления может быть нарушение соотношения углов установки передних колес или зацепление передающей пары. Кроме того, тугое движение руля часто есть следствием отсутствия смазки в картере. В любом случае, после соответствующего осмотра необходимо устранить образовавшуюся проблему: откорректировать углы установки, долить смазку или отрегулировать зацепление.

4. Как устроено рулевое управление

Эксплуатация современных автомобилей, во многом стала возможной благодаря составляющим частям рулевого управления, которые представлены рулевым колесом и рулевой колонкой (валом); рулевым механизмом; рулевым приводом (оборудован либо усилителем, либо амортизаторами). Рулевое колесо находится в салоне транспортного средства и расположено таким образом, что б его было удобно обхватывать обоими руками. Его задачей есть изменение направления движения, как только этого захочет водитель, а также некая информационная функция: исходя, из величины усилий и характера вибраций, водитель получает необходимые данные об особенностях движения.

Размер этой детали, не отличается стандартностью, а значит диаметр руля у каждой модели машины может быть индивидуальным. В двух одинаковых ситуациях, легче поворачивать рулевое колесо большего диаметра, хотя маневренность, в этом случае, значительно снижается. В наше время, размер руля выпускаемых легковых автомобилей лежит в пределах 380-425 мм, тяжелых грузовиков и автобусов – 440-550 мм, а самыми маленькими, на сегодняшний день, признаны рулевые колеса спортивных машин.

Рулевой механизм увеличивает приложенную к рулю силу и передает ее рулевому приводу. В качестве данного устройства применяются разные виды редукторов, характеризирующиеся конкретным передаточным числом. Чаще всего, на легковых автомобилях, можно встретить реечный рулевой механизм, который включает в себя шестерню (устанавливается на валу рулевого колеса и связывается с зубчатой рейкой). Когда водитель поворачивает руль, рейка начинает перемещаться и с помощью рулевых тяг заставляет колеса вращаться. В некоторых конструкциях рулевого механизма используют рейку с переменным шагом зубьев, что, например, без особых усилий позволяет припарковать транспортное средство (увеличивается способность маневрирования).

Автопроизводители таких известных компаний как Honda, Mitsubishi, BMW, Nissan, Mazda, Toyota, Renault, снабжают отдельные легковые машины рулевым механизмом, обеспечивающем поворот всех четырех колес. Такое техническое решение, позволяет добиться более высокого уровня маневренности при перемещении на малых скоростях (передние и задние колеса повернуты в разные стороны), а также обеспечить лучшую устойчивость при движении на высокой скорости (передние и задние колеса повернуты в одну сторону).

Рулевой привод обеспечивает нужный угол поворота колес, в независимости от вертикальных перемещений подвески (согласованность действий кинематики рулевого привода и подвески). Что бы подобное явление стало возможным, конструкция рулевого привода, точнее расположение и количество его рулевых тяг (а также шарниров) зависит от вида используемой на автомобиле подвески. Самый сложный рулевой привод у транспортных средств, которые имеют несколько управляемых мостов. Для снижения уровня усилий, которые водителю необходимо приложить для поворота руля, рулевой привод оснащивается специальными усилителями. Как правило, источником их работы выступает двигатель транспортного средства. Изначально, рулевые усилители использовались лишь на грузовиках и автобусах, но сегодня они активно применяются и на легковых машинах.

Для «гашения» ударов и рывков, передающихся на руль при движении по неровной поверхности, рулевой привод может снабжаться некими гасящими элементами – амортизаторами рулевого управления. Конструкция этих деталей сходна со строением амортизаторов подвески.

Для «гашения» ударов и рывков, передающихся на руль при движении по неровной поверхности, рулевой привод может снабжаться некими гасящими элементами – амортизаторами рулевого управления. Конструкция этих деталей сходна со строением амортизаторов подвески.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Рулевое управление - это... Что такое Рулевое управление?

Рулевое управление — система управления направлением движения транспортных средств с помощью рулевого колеса. Состоит из механизмов, преобразующих положение (угол поворота) руля в пропорциональное изменение положения колёс или аналогичных управляющих направлением движения элементов (поворот движителя, поворот направляющей лыжи, конька).

Рулевое управление автомобилей

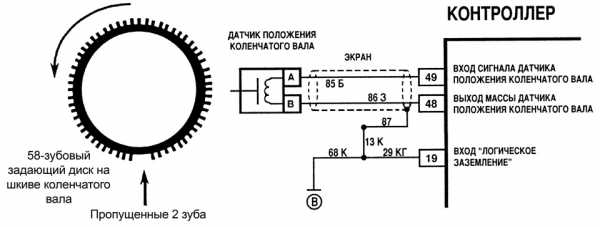

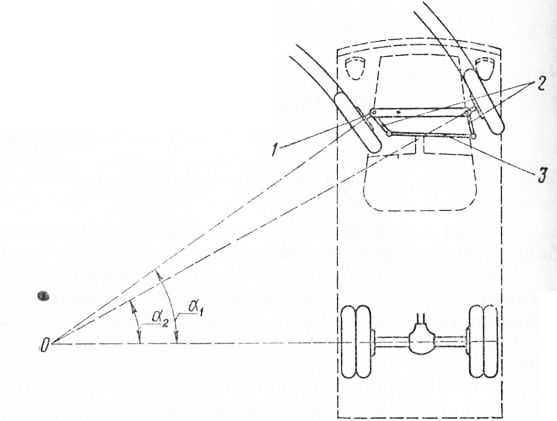

На автомобилях рулевое управление состоит из механического редуктора и системы тяг, преобразующих поворот руля в поворот управляемых (передних) колёс. Отношение углов поворота руля и колёс известно как «передаточное отношение рулевого управления» и обычно составляет 15:1 … 25:1. Колесо, находящееся с той стороны, куда происходит поворот, поворачивается на больший угол, так, чтобы точка пересечения осей передних колёс находилась на оси задних колёс (в этом случае все колёса вращаются вокруг одной точки и не происходит бокового скольжения шин). Система тяг, обеспечивающая поворот колёс на разный угол, называется рулевая трапеция.

Рулевое управление тракторов

Как и компоновка трактора, рулевое управление бывает двух основных видов — поворот передних колёс (аналогично автомобилям), и относительный поворот полурам (тракторы К-700, Т-150К). В компоновке (и рулевом управлении) из двух полурам имеются следующие достоинства:

- Унификация, простота и надёжность ведущих мостов — они не содержат узлов поворота колёс.

- Две колеи при любом повороте полурам (задний мост идёт точно по следам переднего), что значительно улучшает проходимость.

- Поворот полурам позволяет плавно перемещать влево-вправо переднее или заднее навесное орудие, что повышает удобство работы.

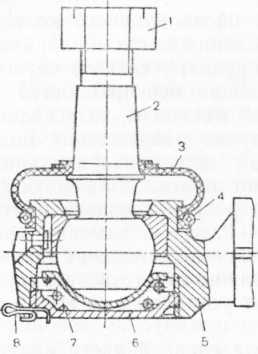

Рулевое управление комбайнов

Из-за большого веса жатки, и особенностей компоновки, на переднюю часть самоходного зерноуборочного комбайна приходится основная часть веса, поэтому передние колёса выполняют ведущими и большого размера. Ввиду технических сложностей поворота этих колёс, рулевое управление зерноуборочных комбайнов осуществляется задними колёсами небольшого размера. Они также поворачиваются на разные углы (рулевой трапецией), чтобы избежать бокового скольжения, аналогично управлению автомобилей.

Управление задними колёсами является крайне неудобным в эксплуатации ввиду большой задержки между поворотом колёс и изменением направления движения транспортного средства.

Рулевое управление катков(дорожная техника)

Ввиду большой массы переднего цилиндра катка поворачивает он с помощью гидроруля. Руль просто переключает клапаны подачи жидкости в цилиндры поворота катка

Рулевой механизм

Рулевой механизм — часть рулевого управления, преобразующая вращательное движение рулевого колеса в поступательное движение рулевых тяг. Как правило, это один из видов механического редуктора, хотя, например, в комбайнах применяется система «гидромотор-шланги-гидроцилиндр». Наиболее распространены следующие виды рулевых механизмов

- Шестерня-рейка — руль соединён с неподвижной (вращающейся) шестернёй, концы подвижной рейки через тяги поворачивают колёса. В настоящее время применяется на большинстве легковых автомобилей (переднеприводных).

- Червячная передача — рулевое колесо вращает червяк, по которому ходит вырожденный сектор зубчатого колеса — ролик (трение скольжения заменено на трение качения). Перекатываясь по сектору червяка, ролик вращает ось, с другой стороны которой закреплён рычаг, который своим движением перемещает рулевую трапецию. Эта достаточно сложная система, с большим числом деталей, широко применялась на заднеприводных автомобилях, с передней двухрычажной подвеской.

- Винт-шариковая гайка — рулевое колесо вращает винтовой вал, поступательно перемещая «гайку» — соответствующую винтовую втулку, через тяги перемещающую рулевую трапецию. Между витками вала и втулки расположены шарики, переводящие трение скольжения в трение качения. Механизм применяется в основном на грузовых автомобилях, совместно с гидроусилителем (втулка-гайка является также поршнем гидроцилиндра).

См. также

- Рулевое колесо

- Усилители рулевого управления

Рулевое управление автомобиля

Категория:

Механизмы управления автомобилем и трактором

Рулевое управление автомобиля

На повороте внутреннее колесо, катящееся по дуге меньшего радиуса, должно поворачиваться на больший угол, чем внешнее. Это обеспечивается устройством, называемым рулевой трапецией.

Конструкция рулевой трапеции предусматривает постановку осей шкворней поворотных цапф под некоторыми углами. Различают продольный и боковой наклон осей шкворней. Наклоны осей вызывают реактивные усилия и моменты, приложенные к управляемым колесам, которые стремятся вернуть их в положение прямолинейного движения. Это свойство рулевого управления называется стабилизацией колес. Оно облегчает вождение автомобиля и обеспечивает ему большую устойчивость при движении.

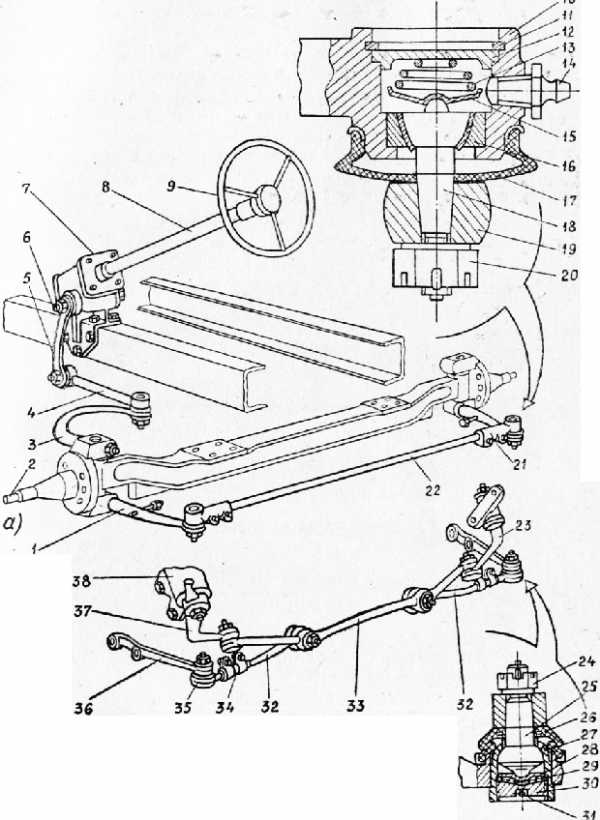

Рис. 1. Схемы к рулевому управлению автомобиля: а — рулевого механизма: 1 — поворотные цапфы;, 2 — рычаг поворота цапф; 3 — балка переднего моста; 4 — рычаги; 5 — поперечная рулевая тяга; 6 — продольная рулевая тяга; 7 — рулевая сошка; 8 — вал червячной передачи; 9 — червячная рулевая передача; 10 — рулевое колесо; б — схема рулевой трапеции: а и (5 — углы поворота колес; в — продольный наклон оси шкворня; г — боковой наклон оси шкворня; д — схема к определению величины схождения колес

Для стабилизации колес рекомендуется червячную рулевую передачу конструировать обратимой (несамотормозящейся), но для предотвращения воздействия на рулевой штурвал ударов, воспринимаемых колесами от неровностей дороги, — с повышенным внутренним трением.

Управляемые колеса также устанавливают под некоторыми. углами к вертикальной плоскости. В этом случае углы а и соответственно называются углами развала и схождения колес. Последнее определяется разностью А и Б (например, для автомобиля ЗИЛ-130 эта разность должна быть в пределах 10—15 мм).

Для уменьшения усилия, затрачиваемого на поворот управляемых колес, и смягчения толчков от неровностей дороги на мощных грузовых автомобилях устанавливают усилители рулевого управления — пневматические (на автомобилях типа КрАЗ) и гидравлические (МАЗ-509, ЗИЛ-130, ЗИЛ-131, ГАЗ-66).

Исправность рулевого механизма имеет исключительно большое значение для безопасности движения, поэтому необходимо регулярно проверять люфт (свободный ход) рулевого штурвала (он не должен превышать 25—36°) и углы установки колес. Угол схождения колес регулируется изменением длины поперечной рулевой тяги, а угол развала обычно не регулируется.

—

Рулевым управлением изменяют направление движения автомобиля путем поворота передних колес.

Для обеспечения движения колес автомобиля на повороте без бокового скольжения необходимо, чтобы окружности, описываемые колесами, имели общий центр, называемый центром поворота.

В центре поворота должны пересекаться продолжения осей всех колес автомобиля.

Для соблюдения этого управляемые колеса должны поворачиваться на различные углы: внутреннее колесо на больший угол, а внешнее — на меньший. Такой поворот колес обеспечивает рулевая трапеция.

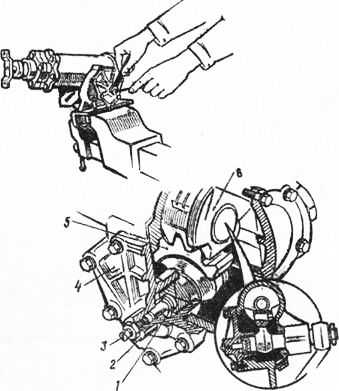

Устройство рулевого управления. В рулевое управление входят рулевой механизм и рулевой привод.

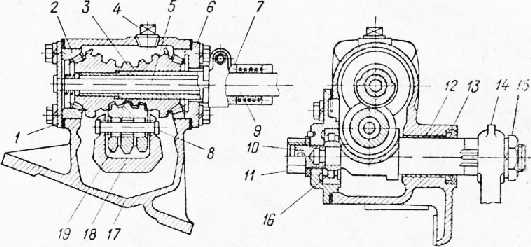

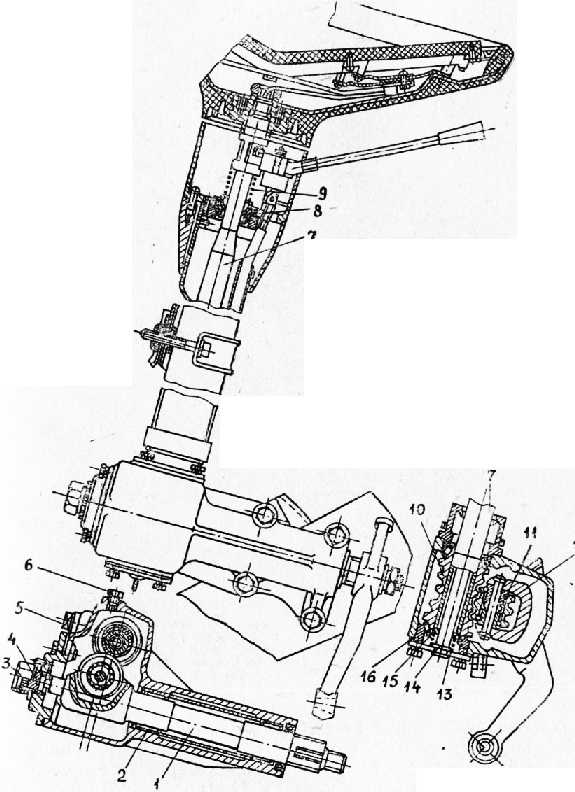

Рулевой механизм автомобиля ГАЗ-53А состоит из рулевого колеса, рулевого вала с червяком, колонки (трубы), внутри которой проходит рулевой вал, вала сошки с трехгребневым роликом, сошки и чугунного картера с подшипниками.

Картер рулевого механизма прикреплен болтами к раме автомобиля. Рулевой вал нижним концом запрессован в червяк, который вращается на двух конических роликовых подшипниках. Внутренними кольцами подшипников служат конические закаленные поверхности червяка. Наружные кольца запрессованы в гнезда картера и закрыты крышками.

Рис. 2. Схема поворота автомобиля: 1 — шкворень; 2 — рычаги поворотных цапф; 3 — поперечная тяга; аг и а2 — углы поворота управляемых колес

Между нижней крышкой и картером установлены бумажные прокладки для регулировки подшипников червяка. Под верхней крышкой установлена одна уплотнительная прокладка.

Вал сошки вращается в бронзовой втулке, запрессованной в нижней части картера, и в цилиндрическом роликовом подшипнике, установленном в боковой крышке картера рулевого механизма. В месте выхода из картера вала сошки расположен сальник.

В головке вала сошки установлен трехгребневый ролик, который вращается на оси на игольчатых подшипниках. При повороте рулевого колеса червяк, вращаясь, повертывает вал сошки с роликом. В это время нижний конец сошки передвигается вперед или назад, увлекает за собой привод и поворачивает колеса.

Рулевой привод автомобиля ГАЭ-53А соединяет сошку с поворотными цапфами и состоит из продольной рулевой тяги, поворотных рычагов и поперечной рулевой тяги.

Балка передней оси, поворотные рычаги и поперечная рулевая тяга образуют рулевую трапецию.

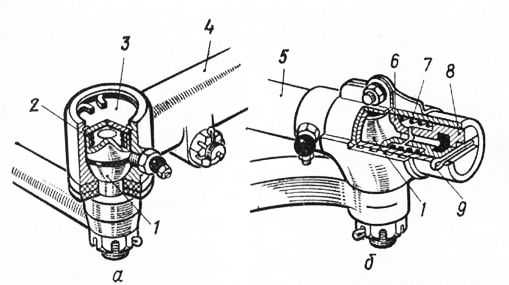

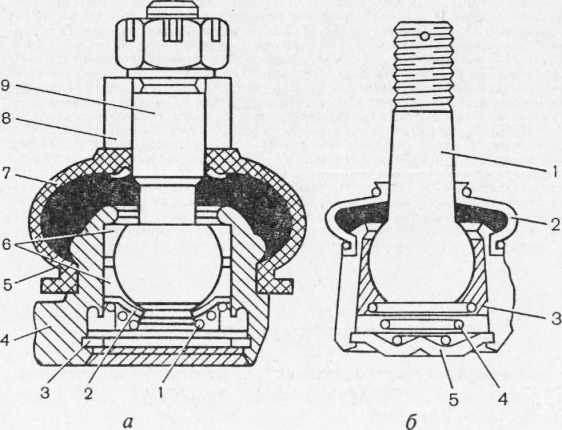

Рулевые тяги и рычаги соединяют при помощи шарниров с шаровыми пальцами. Шарниры позволяют рычагам и тягам находиться во время работы под различными углами друг к другу.

Рис. 3. Силы, действующие в центре тяжести автомобиля при повороте: ЦТ — центр тяжести, R — радиус поворота

Рис. 4. Шарниры рулевых тяг: а — поперечной; б — продольной; 1 — шаровые пальцы; 2 к 7 — пружины; 8 — заглушка; 4 — поперечная тяга; 5 — продольная тяга; 6 — сухарь; 8 — пробка; 9 — шплинт

Наконечники поперечной и продольной рулевых тяг имеют сухари, охватывающие полусферическую головку пальца.

Легкость управления автомобилем зависит прежде всего от общего передаточного числа рулевого управления, которое определяется отношением угла поворота рулевого колеса к углу поворота передних колес автомобиля. Общее передаточное число рулевого управления равно произведению передаточных чисел рулевого механизма и рулевого привода.

Чем больше передаточное число, тем легче поворот колес, но зато рулевое колесо приходится поворачивать на больший угол. У автомобиля ГАЗ-бЗА передаточное число рулевого механизма составляет 20,5 : 1.

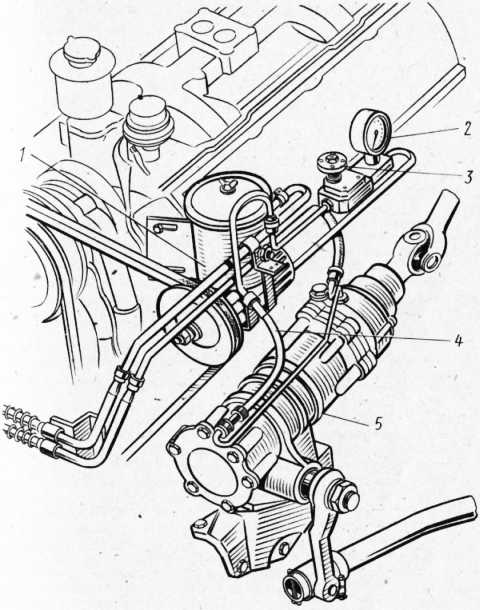

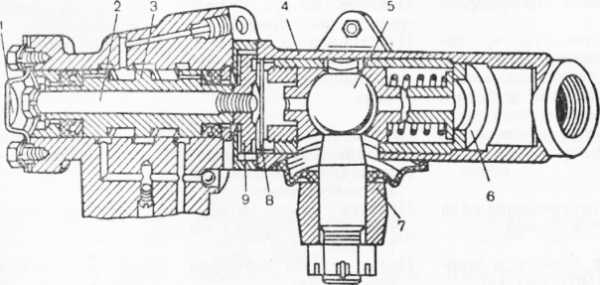

Особенностью рулевого управления автомобиля ЗИЛ-130 является применение встроенного в картер рулевого механизма гидр авлического (масляного) усилителя, уменьшающего в несколько раз силу, прикладываемую водителем к рулевому колесу при повороте передних колес. В комплект усилителя входит масляный насос, приводимый в действие ременной передачей от коленчатого вала двигателя.

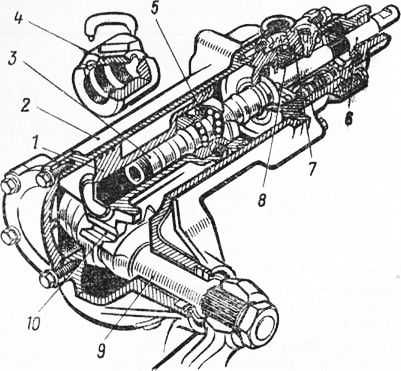

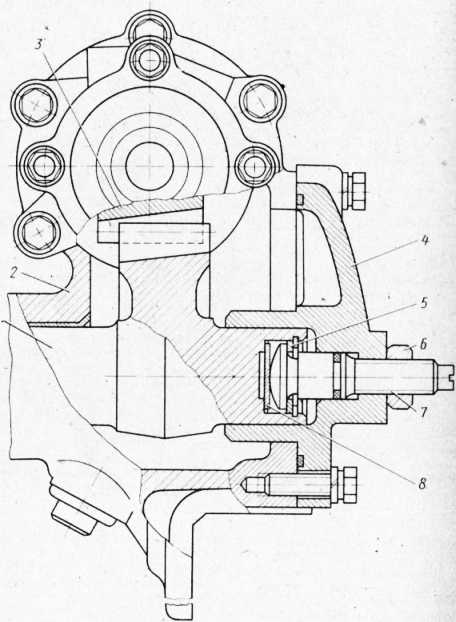

Рис. 5. Рулевой механизм автомобиля ЗИЛ-130: 1 — поршень-рейка; 2—картер; 3 — винт; 4 — гайка; 5 — циркулирующий шарик; 6 — рулевой вал; 7 — корпус клапана управления; 8— золотник клапана управления; 9 — вал рулевой сошки; 10 — зубчатый сектор

Рулевой механизм автомобиля ЗИЛ-130 состоит из картера, винта с гайкой на циркулирующих шариках, поршня-рейки, гидроусилителя и зубчатого сектора, выполненного заодно с валом рулевой сошки.

Гайка рулевого механизма жестко закреплена внутри порш-ня-рейки. Зубчатая рейка и зубчатый сектор имеют зубья, толщина которых переменна по их длине.

Для уменьшения трения между винтом и гайкой в их резьбу заложены шарики. На поршне-рейке имеются упругие разрезные чугунные кольца, обеспечивающие плотную его посадку в цилиндрический картер рулевого механизма.

Вращение рулевого вала преобразуется в поступательное движение поршня-рейки в результате перемещения гайки по винту. Зубья поршня-рейки поворачивают сектор, а вместе с ним вал с сошкой.

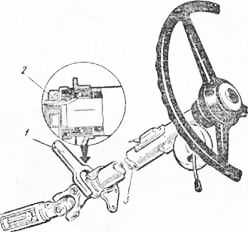

Рис. 6. Схемы работы рулевого механизма с гидроусилителем автомобиля ЗИЛ-130

Рулевой механизм автомобиля ЗИЛ-130 имеет карданную передачу, позволяющую ослабить влияние колебаний кабины относительно рамы автомобиля, а также уменьшить размеры системы рулевого управления. Вилки карданов соединены в верхней части с рулевым валом, а в нижней части — с ведущим валом рулевого механизма.

Передаточное число рулевого механизма автомобиля ЗИЛ-130 составляет 20 : 1.

Рулевой механизм автомобиля ГАЗ-24 «Волга» устроен аналогично рулевому механизму автомобиля ГАЭ-53А. Принципиальное отличие имеет рулевой вал, который состоит из двух частей, соединенных муфтой, предохраняющей водителя от травмирования при ударе. Вал рулевой сошки вращается в игольчатых подшипниках. Трехгребневый ролик закреплен в головке вала рулевой сошки на шариковых подшипниках.

Передаточное число рулевого механизма автомобиля ГАЗ-24 «Волга» составляет 19,1 : 1.

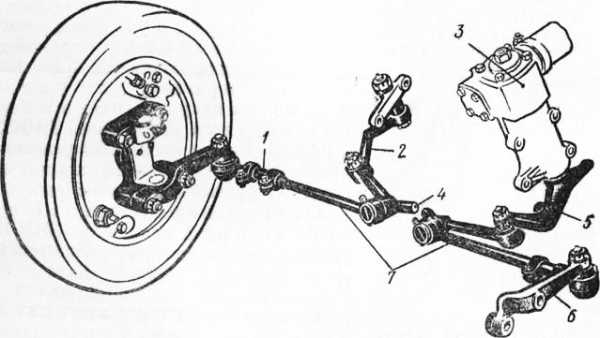

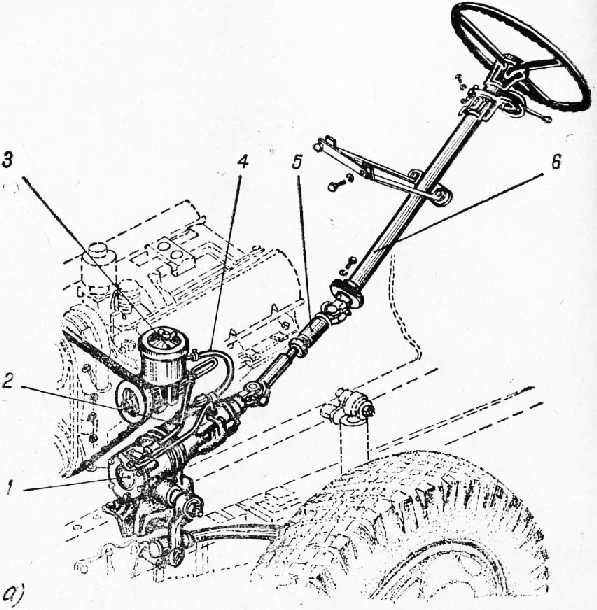

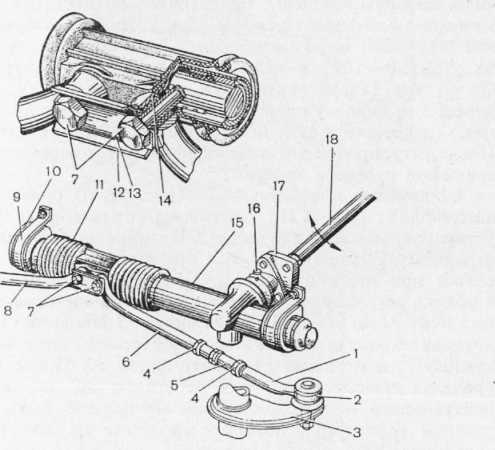

Рис. 7. Привод рулевого управления автомобиля ГАЗ-24 «Волга» 1 — регулировочная трубка; 2 — маятниковый рычаг; 3 — рулевой механизм; 4 — средняя рулевая тяга; 5 — сошка; 6 — поворотный рычаг; 7 — боковые тяги

На автомобиле ГАЗ-24 «Волга» рулевой привод состоит из рулевой сошки, маятникового рычага, средней поперечной тяги, двух боковых (левой и правой) тяг с регулировочными трубками и двух рычагов поворотных цапф.

Замена одной поперечной тяги грузовых автомобилей тремя (средняя и две боковые) обеспечивает одновременный поворот передних колес при перемещении одного из них на подвеске независимо от другого.

Все шарнирные соединения рулевого привода для уменьшения износа деталей смазываются через масленки и имеют защитные приспособления, предохраняющие их от попадания грязи и вытекания смазки.

Детали рулевого управления следует смазывать в точном соответствии с заводской инструкцией.

Регулировочные устройства в рулевом управлении. В рулевом управлении регулируют шарнирные соединения рулевых тяг, зазор в подшипниках червяка, зацепление ролика с червяком, максимальный угол поворота передних колес, зазоры между поршнем-рейкой и зубчатым сектором автомобиля ЗИЛ-130 и осевое перемещение рулевого колеса.

Регулировку шарнирных соединений производят пробками наконечников тяг.

Регулировку для уменьшения зазора в подшипниках червяка автомобилей ГАЭ-53А и ГАЗ-24 «Волга» производят удалением прокладок между нижней крышкой и картером рулевого механизма.

Осевое перемещение рулевого вада автомобиля ЗИЛ-130 устраняют подтягиванием гайки нижнего подшипника рулевого вала и его сальника специальным ключом.

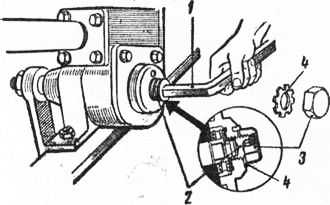

Регулировку зацепления ролика с червяком производят вращением регулировочного винта специальным Г-образным ключом из комплекта инструмента водителя .

Рис. 8. Регулировка шарнирного соединения пробкой наконечника рулевой тяги: 1 — шплинт; 2 — продольная рулевая тяга; 3 — отверстие под шплинт; 4 — пробка; 5 — отвертка

Рис. 9. Регулировка подшипников рулевого вала: 1 — боковая крышка; 2 — провод сигнала; 3 — нижняя крышка; 4 — регулировочная прокладка

Рис. 10. Регулировка осевого перемещения рулевого вала автомобиля ЗИЛ-130: 1 — ключ; 2 — гайка нижнего подшипника; 3 — рулевой вал

В рулевом управлении автомобиля ЗИЛ-130 регулируют зацепление поршня-рейки с зубчатым сектором вращением регулировочного винта, расположенного на крышке рулевого механизма.

Для регулировки максимального угла поворота передних колес у автомобиля ЗИЛ-130 имеются упорные болты рычагов поворотных цапф, которые упираются в бобышки на балке оси. У автомобиля ГАЭ-53А эти болты в вер-нуты в рычаги поворотных цапф.

Для проверки давления развиваемого насосом гидроусилителя между насосом и шлангом высокого давления устанавливают приспособление, состоящее из манометра со шкалой до 8 МПа (80 кгс/см2) и вентиля, перекрывающего подачу масла к гидроусилителю.

Давление масла на холостом ходу двигателя должно быть не менее 6 МПа (60 кгс/см2).

Неисправности рулевого управления приводят к увеличению свободного хода (люфта) рулевого колеса или к повышению силы, необходимой для поворота передних колес.

Возможные причины чрезмерного свободного хода рулевого колеса автомобиля: увеличенный зазор в зацеплении червяка и ролика, большой осевой зазор в подшипниках червяка, ослабление крепления картера рулевого механизма, ослабление крепления рулевой сошки на ее валу, люфт в шарнирных соединениях рулевого привода, ослабление крепления поворотных рычагов к кулакам, увеличенный зазор в шкворневых соединениях поворотных кулаков и в подшипниках ступиц передних колес.

Рис. 11. Регулировка зацепления ролика и червяка: 1 — специальный ключ; 2 — регулировочный винт; 3 — колпачковая гайка винта (контргайка); 4 — стопорная шайба

Рис. 12. Регулировка рулевого механизма автомобиля ЗИЛ-130: 1 — упорная шайба регулировочного винта; 2 — контргайка; 3 — регулировочный винт; 4 — крышка рулевого механизма; 5 — зубчатый сектор; 6 — рейка-поршень

На автомобиле ЗИЛ-130 повышенный люфт рулевого колеса возможен в результате недостаточного натяжения ремня привода насоса гидроусилителя, неисправности карданной передачи привода рулевого механизма, недостаточного уровня масла и количества его в бачке насоса гидроусилителя, наличия в системе гидроусилителя воздуха, подтекания масла и загрязнения его.

Преждевременный износ деталей является результатом несвоевременной или некачественной смазки рулевого механизма и шарнирных соединений рулевого управления. Большой износ деталей рулевого управления может быть также в результате поворотов колес при неподвижном автомобиле и движении на больших скоростях по плохой дороге. Рулевой механизм смазывают трансмиссионным автомобильным маслом (ТА„-15В, ТАД-17 и др.), которое заливают в картер механизма через отверстие, завернутое пробкой. Шаровые сочленения тяг и шкворни поворотных цапф или поворотных стоек смазываются в установленные сроки густой смазкой (УС-2, ШРБ-4 и др.) через имеющиеся для этой цели масленки.

Для гидроусилителей рулевого управления автомобилей применяются специальные масла Гидрол-4 и ВНИИ НП-1.

Практическая работа. Разборка, сборка и изучение устройства узлов и деталей рулевого управления.

Оборудование рабочего места: шасси автомобиля; рулевое управление на стенде для разборки и сборки; гидроусилитель на стенде для разборки и сборки; плакаты «Устройство рулевого управления автомобиля ГАЗ-5ЗА» и «Устройство рулевого управления автомобиля ЗИЛ-130»; набор приспособлений и инструментов.

—

Рулевое управление предназначено для изменения или поддержания направления движения автомобиля за счет поворота управляемых колес. Большинство автомобилей имеет передние управляемые колеса, которые при повороте катятся по окружностям с центром в точке О, называемой центром поворота.

При наибольшем угле поворота наружного колеса радиус его качения представляет собой минимальный радиус поворота автомобиля, который определяет минимальную, потребную для разворота площадь. Обычно наибольший угол поворота наружного колеса равен величине около 30°, поэтому минимальный радиус поворота примерно в 2 раза больше базы (расстояния между осями) автомобиля.

Рулевое управление должно обеспечивать возможность быстрых, крутых поворотов, легкость управления, смягчение толчков, передаваемых колесами на рулевое колесо. Кроме этого, при качении всех колес на повороте не должно быть их проскальзывания, для чего они должны катиться по концентрическим окружностям. Это достигается, когда центр поворота О лежит на пересечении продолжения осей управляемых колес с продолжением оси задних колес. Указанные требования учитывает конструкция рулевого управления, состоящая из рулевого механизма с рулевым колесом на валу в рулевой колонке, рулевого привода с рычагами и тягами. Рулевое управление легковых автомобилей высокого класса и грузовых большой грузоподъемности обычно имеет усилитель.

Рулевой механизм представляет собой понижающий редуктор, который уменьшает угол поворота вала рулевой сошки по отношению к углу поворота вала с рулевым колесом и во столько же раз увеличивает крутящий момент на валу сошки. Рулевой механизм облегчает управление и характеризуется передаточным числом, т. е. отношением угла поворота рулевого колеса к углу поворота вала сошки. Передаточное число у легковых автомобилей равно 15—20, у грузовых — 20—25 и выбирается таким, чтобы за 1—2 оборота рулевого колеса управляемые колеса повернулись бы на определенный максимальный угол из среднего положения.

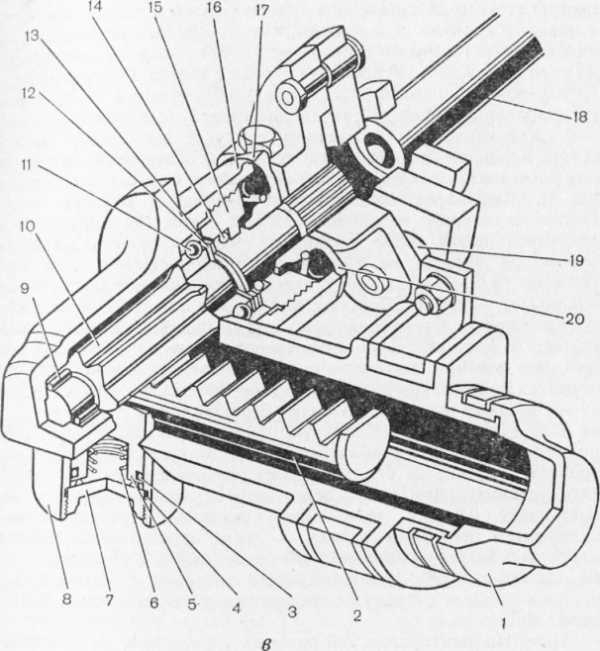

По конструкции рулевые механизмы делятся на червячные, кривошипно-винтовые, реечные и комбинированные. Наибольшее распространение получили червячные механизмы с глобоидальным червяком и двух- или трехгребневым роликом, так как они имеют малый габарит при большом передаточном числе и высокую долговечность. Червячный механизм размещен в чугунном или алюминиевом литом картере, привернутом к лонжерону рамы. Стальной червяк жестко соединен с рулевым валом и вращается в двух конических роликоподшипниках, наружные кольца которых запрессованы в гнезда картера и удерживаются привернутыми нижней и верхней крышками. Роль внутренних колец выполняют конические поверхности концов червяка. Ролик своими гребнями входит в зацепление с червяком и может поворачиваться на оси, установленной в головке вала сошки. При вращении рулевого вала с червяком ролик, перемещаясь по червячной поверхности, поворачивает вал сошки, за счет чего рулевой привод обеспечивает поворот управляемых колес.

Рис. 13. Схема рулевого управления: а — с зависимой подвеской передних колес; б — с независимой подвеской передних колес; 1 — позоротный рычаг поперечной рулевой тяги; 2 — поворотная цапфа; 3 — поворотный рычаг продольной рулевой тяги; 4 — продольная рулевая тяга; 5 — сошка; 6 — вал сошки; 7 — рулевой механизм; 8 — рулевая колонка; 9 — рулевое колесо; 10, 21 — наконечник тяги; 11 — стопорное кольцо; 12 — заглушка; 13 — пружина; 14 — масленка; 15 — опорная пята; 16 — сухарь; 17 — защитный чехол; 18 — шаровой палец; 19 — головка поворотного рычага; 20— гайка крепления поворотного рычага; 22 — поперечная рулевая тяга; 23 — маятниковый рычаг; 24 — гайка крепления головки поворотного рычага: 25 — шаровой палец; 26 — защитный чехол; 27 -корпус шарнира; 28 — опорная пята; 29 — пружина; 30 — пробка; 31 — шплинт; 32 — боковые тяги; 33 — средняя тяга; 34 — резьбозая трубка; 35 — наконечник боковой тяги; 36 — поворотный рычаг; 37 — сошка; 38 — рулевой механизм

Рис. 14. Рулевой механизм автомобиля ГАЗ-5ЭА: 1 — нижняя крышка картера; 2 — подшипник червяка; 3 —червяк; 4 — пробка маслоналивного отверстия; 5 — трубка провода включателя сигнала; б — верхняя крышка картера; 7, 13 — сальники; 8 — ось ролика; 9 — рулевой вал; 10 — регулировочный винт; И — контргайка; 12 — втулка вала сошкн; 14 — сошка; 15 — гайка крепления сошки; 16 — подшипник вала сошки; 17 — картер; 18 — вал сошки; 19 — трехгребневой ролик

Профиль сечения червячной поверхности выполнен по окружности (глобоидальный червяк), что в сочетании с несколькими гребнями ролика увеличивает площадь контакта и повышает износостойкость зацепления. С этой же целью снижается скольжение в зацеплении за счет возможности вращения ролика на оси.

Вал сошки поворачивается в двух подшипниках. На шлицевом конце вала сидит сошка, закрепленная гайкой. Другой конец вала сошки связан с винтом регулирования зазора в зацеплении.

Для уменьшения трения и износа деталей в картер через пробку заливается масло. Чтобы предотвратить его вытекание, под крышки картера ставятся прокладки. На выходе рулевого вала и вала сошки из картера установлены сальники.

Рулевой привод передает усилие поворота от вала сошки рулевого механизма к поворотным цапфам управляемых колес. Он состоит из сошки, рулевых тяг и поворотных рычагов, соединенных шарнирами. Чтобы обеспечить поворот управляемых колес на определенные углы и их качение без проскальзывания, рычаги и тяги имеют определенную длину и расположение соединительных шарниров, образуя вместе с балкой оси так называемую рулевую трапецию.

При зависимой передней подвеске у грузовых автомобилей взаимосвязанное перемещение колес на цельной оси при наезде на неровности не отражается на углах их поворота. Это позволяет применять трапецию с цельной поперечной тягой трубчатого типа, на резьбовые концы которой навертываются разрезные наконечники, закрепляемые стяжными болтами. Резьбовое соединение тяги и наконечников дает возможность изменять общую длину тяги при регулировании схождения колес.

Для повышения устойчивости движения на неровной дороге центры качаний продольной тяги в шарнире сошки, а также балки оси на переднем кронштейне рессоры должны находиться как можно ближе друг к другу.

При независимой подвеске у легковых автомобилей перемещение одного колеса на рычагах составной оси изменяет взаимное положение колес. В этих условиях цельная поперечная тяга вызвала бы произвольный поворот колес относительно друг друга, поэтому при независимой подвеске в трапеции применяется составная поперечная тяга. Она состоит из кованых средней тяги и двух боковых тяг, к которым резьбовыми трубками присоединены наконечники. Боковые тяги шарнирами наконечников соединяют среднюю тягу с поворотными рычагами , а средняя тяга шарнирно связана с рулевой сошкой и маятниковым рычагом. Необходимые углы поворота колес обеспечиваются за счет совпадения осей шарниров боковых тяг с осями качания колес на подвеске, а также благодаря определенным соотношениям длины и положения сошки и маятникового рычага.

Поворот колес и их наезд на неровности дороги обусловливают перемещение концов рулевых тяг и рычагов в различных плоскостях, поэтому шарнирные соединения тяг и рычагов имеют шаровую конструкцию. В шарнирах продольной и цельной поперечной тяги установлен палец с полусферической головкой, конусным хвостовиком и резьбовым концом. В гнезде наконечника тяги находится плавающий сухарь, к которому поджимается пружиной через опорную пяту головка пальца . Пружина прижата заглушкой, закрепленной стопорным кольцом. На хвостовик пальца надет резиновый чехол и установлен своей головкой поворотный рычаг, закрепленный гайкой. Регулировки в эксплуатации шарнир не требует, так как зазоры, возникающие при износе его деталей, выбираются благодаря пружине. Для смазки шарнира служит пресс-масленка, ввернутая в наконечник.

Шаровые шарниры рулевой трапеции с составной поперечной тягой могут быть разборными и неразборнымн, в них закладывается специальная смазка, не требующая смены в эксплуатации.

Расчет деталей рулевого управления на прочность, жесткость и износостойкость производится при нагрузках, соответствующих максимальному моменту, приложенному к управляемым колесам на повороте. Зацепление глобоидального червяка с роликом рассчитывается на прочность по величине напряжения смятия, при расчете рулевого вала и вала сошки определяются напряжения кручения.

Рулевая сошка и поворотные рычаги рассчитываются на сложные напряжения изгиба и кручения, рулевые тяги — на сжатие и продольный изгиб. Шаровые шарниры рассчитываются на величину давления между головкой пальца и сухарем, хвостовик пальца проверяется на срез и изгиб.

Материалом червяка, ролика и шаровых пальцев служат малоуглеродистые стали с добавками хрома, никеля, марганца, которые после цементации и закалки приобретают высокую прочность и износостойкость. Для рулевого вала и рулевых тяг применяются мало- и среднеуглеродистые стали. Поворотные рычаги, рулевая сошка и ее вал изготовляются из среднеуглеродистых сталей с добавкой хрома.

Усилители снижают потребное усилие поворота на рулевом колесе, облегчая труд водителя и повышая безопасность движения. Наиболее широко применяются гидравлические и пневматические усилители. Конструкция усилителя должна обеспечивать: его включение при некотором повышении сопротивления повороту и усилия на рулевом колесе; пропорциональный увеличению сопротивления рост усилия на рулевом колесе, т. е. сохранение у водителя «чувства дороги»; обычную работу рулевого управления при неисправности усилителя.

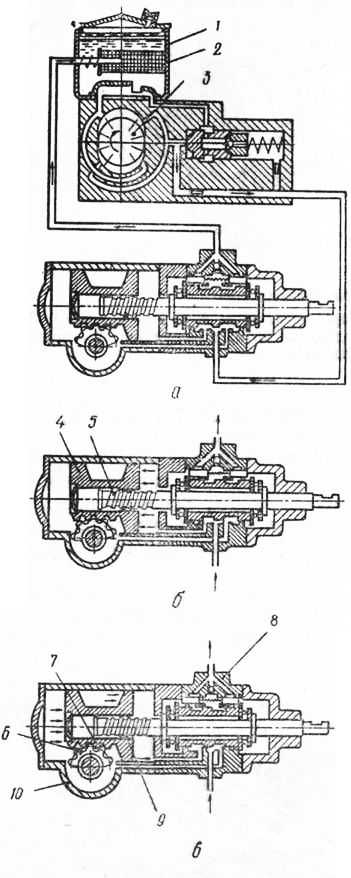

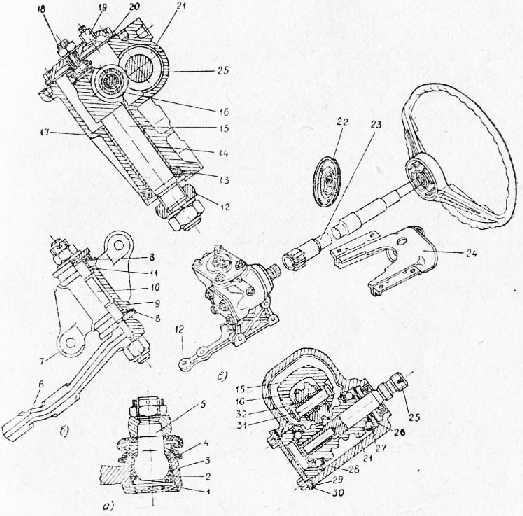

Рулевое управление автомобиля ВАЗ-2101 состоит из рулевого механизма, имеющего глобоидальный червяк с двух-гребневым роликом, и рулевого привода с составной поперечной тягой, расположенного сзади поперечины подвески.

Рулевой вал установлен в двух пластмассовых втулках кронштейна, привернутого к панели приборов кузова. На верхний шлицевой конец вала надето рулевое колесо, закрепленное в определенном положении гайкой. К нижнему концу вала приварен разрезной наконечник с внутренними шлицами, входящий в зацепление с шлицевым хвостовиком вала червяка и стянутый болтом.

Рулевой механизм расположен в картере, литом из алюминиевого сплава и привернутом к левому лонжерону тремя болтами. Картер через прокладки закрыт верхней и нижней крышками, в верхней крышке имеется маслоналивное отверстие, закрытое пробкой.

Червяк напрессован на вал, зафиксирован от проворачивания своим выступом, входящим в паз на валу, и установлен в картере на двух радиально-упорных шарикоподшипниках. Затяжка подшипников регулируется прокладками, при этом червяк должен без осевого люфта проворачиваться под действием момента не более 5 кгсм. Правильное положение червяка относительно ролика регулируется прокладками так, чтобы следы зацепления находились в середине рабочих поверхностей червяка и ролика. Хвостовик вала червяка уплотнен самоподжимным сальником.

Рис. 15. Рулевое управление автомобиля ВАЗ-2101: а — шарнир рулевых тяг; б — кронштейн маятникового рычага в сборе; в _ рулевой механизм; 1 — заглушка; 2 — пружина; 3 — опорный вкладыш; 4 — корпус; 5 — шаровой палец; 6 — маятниковый рычаг; 7 — кронштейн маятникового рычага; 8 — уплотнительное кольцо; 9, 11 — втулки; 10 — ось маятникового рычага; 12 — сошка; 13 — сальник вала сошки; 14 — втулка вала сошки; 15 — вал сошки; 16 — двухгребневой ролик; 17 — картер рулевого механизма; 18 — регулировочный винт вала сошки; 19 — пробка маслоналивного отверстия; 20 — верхняя крышка картера; 21 — червяк; 22 — уплотнитель рулевого вала; 23 — наконечник рулевого вала; 24 — кронштейн рулевого вала; 25 — вал червяка; 26, 29 — регулировочные прокладки подшипников червяка; 27, 28 — подшипники червяка; 30 — нижняя крышка картера; 31 — ось ролика; 32 — подшипник ролика

Двухгребневой ролик установлен на оси головки вала сошки в двух игольчатых подшипниках. Вал сошки вращается в двух бронзовых втулках, запрессованных в отверстие картера, и уплотнен самоподжимным сальником. Верхний торец вала сошки имеет Т-образную прорезь, в которую входит головка винта 18 для регулирования зазора в зацеплении червяк — ролик. При ввертывании винта в крышку вал сошки опускается, и зазор в зацеплении уменьшается; при вывертывании винта зазор увеличивается. На шлицы нижнего конца вала в определенном положении устанавливается сошка. При правильной регулировке зазора в зацеплении червяк — ролик угол поворота сошки как вправо, так и влево от положения, соответствующего движению по прямой, должен быть равен 32°. Момент поворота червяка от этого положения на 30° влево и вправо, должен быть в пределах 9—12 кгсм, при дальнейшем повороте— не более 7 кгсм.

Рулевой привод имеет составную поперечную тягу, у которой концы средней и боковых тяг шарнирно соединяются слева благодаря двум отверстиям рулевой сошки для шаровых пальцев, справа — за счет таких же отверстий маятникового рычага 6. Рычаг закреплен на оси, которая может поворачиваться в двух полиуретановых втулках, запрессованных в гнезда кронштейна. Литой из алюминиевого сплава кронштейн крепится к правому лонжерону двумя болтами. Шарниры рулевых тяг имеют неразборную конструкцию с полиуретановым вкладышем. При сборке в шарниры и в полость кронштейна маятникового рычага закладывается смазка ШРБ-4, которая не требует смены в эксплуатации.

Рулевое управление автомобиля «Москвич-2140» имеет рулевой механизм с глобоидальным червяком и двухгребневым роликом, рулевой привод, расположенный сзади поперечины, и травмобезопасную конструкцию рулевой колонки.

Рулевой вал состоит из двух частей: верхней с рулевым колесом, эластичной накладкой, приваренной втулкой, и нижней части, приваренной к червяку. Обе части вала имеют во втулке шлицевое соединение с определенным натягом и усилием осевого сдвига. Подобную телескопическую конструкцию имеет и рулевая колонка: ее верхняя часть соединена с корпусом подшипника рулевого вала, нижняя часть закреплена стяжным хомутом на картере рулевого механизма; средняя часть соединяет верхнюю и нижнюю за счет напрессовки на их концы с определенным усилием сдвига. В зонах сопряжения труб колонки установлены пластмассовые втулки; необходимое усилие сдвига создается выдавками на средней части колонки в этих зонах.

При аварии энергия удара водителя о ступицу рулевого колеса поглощается за счет эластичности накладки и трения при осевом сдвигании участков рулевого вала и колонки.

Рис. 16. Рулевое управление автомобиля «Москвич-2140»: 1 — втулки вала сошки;._2 — пробка маслоналивного отверстия; 3 —вал сошки; 4 — картер рулевого механизма; 5 —ролик; 6 — подшипник ролика; 7 — стяжной хомут; 8 — средняя часть рулевой колонки; 9 — шлидевая втулка рулевого вала; 10 — верхняя часть рулевой колонки; 11 — рулевое колесо; 12 — эластичная накладка; 13 — верхняя часть рулевого вала; 14 — корпус под’шипника рулевого вала; 15 — противоугонное устройство; 16 — штифт-фиксатор; 17 — выдавка на рулевой колонке; 18 — нижняя часть рулевого вала; 19 — нижняя часть рулевой колонки; 20 — подшипники червяка; 21 — червяк; 22 — регулировочная гайка подшипников червяка; 23 — контргайка

Противоугонное устройство при определенном положении ключа зажигания обеспечивает фиксацию рулевого вала штифтом, входящим в паз втулки на валу.

Рулевой механизм имеет червяк, установленный на конических роликоподшипниках, затяжка которых регулируется гайкой и фиксируется контргайкой. Ролик вращается на Двухрядном радиально-упорном шарикоподшипнике в головке вала сошки, установленного во втулках картера. Зацепление червяка с роликом регулируется втулкой, навернутой по левой резьбе на хеостовик вала сошки и ввернутой на правой резьбе в верхнюю крышку картера. Пробка закрывает отверстие втулки и канал хвостовика вала сошки, через которые в картер заливается масло.

Маятниковый рычаг напрессован на ось, которая может поворачиваться в конусных резиновых втулках, зажатых в гнездах кронштейна. Шарниры рулевых тяг разборные, с полиамидными вкладышами, имеют смазку, не требующую замены в эксплуатации.

Рулевой вал в верхней части опирается на радиально-упор-ный шарикоподшипник во втулке рулевой колонки, поджатый пружиной. Червяк напрессован на нижнюю часть рулевого вала и установлен в картере на конических роликоподшипниках, затяжка которых регулируется прокладками. Через нижнюю крышку картера выведен провод включателя сигнала в защитной трубке, расположенной внутри рулевого вала. Выход трубки из вала уплотнен резиновым кольцом, поджатым пружиной. Ролик вращается на двухрядном шарикоподшипнике в головке вала сошки, установленного в двух игольчатых подшипниках и уплотненного резиновым сальником на выходе из картера. Зацепление червяка с роликом регулируется винтом, закрытым колпачковой контргайкой. Пробка закрывает отверстие для заливки масла в картер, пробка — отверстие для контроля уровня масла.

Верхняя и нижняя части рулевого вала соединяются между собой через муфту. Ее конструкция предотвращает травмирование водителя о ступицу рулевого колеса во время удара при наезде или столкновении автомобилей. Эта муфта состоит из двух полукруглых фланцев, напрессованных на концы частей вала, между которыми расположены стальные пластины и круглая резиновая шайба, связанная с каждым полуфланцем через пальцы. Диаметральная плоскость полуфланцев сделана скошенной.

При ударе автомобиля на скорости не более 100 км/ч энергия удара водителя о ступицу рулевого колеса гасится благодаря деформации пластин и шайбы муфты. Если энергия удара превышает указанную величину, то ее избыток поглощается за счет разрушения этих деталей и трения скольжения скошенных плоскостей полуфланцев.

Рулевой привод отличается тем, что палец с напрессованным маятниковым рычагом поворачивается в металлокерамических втулках, не требующих смазки. Шаровой палец соединительного шарнира, запрессованный в отверстие рычага, опирается на полиэтиленовую шайбу и также не требует смазки. Остальные шарниры рулевых тяг — разборные, с шаровым пальцем и корпусом, запрессованным в проушины тяг, со смазкой, не требующей замены в эксплуатации.

Рулевой вал вращается в радиально-упорном подшипнике верхней части рулевой колонки, на нижнюю часть вала напрессован червяк, установленный в подшипниках чугунного картера. Затяжка подшипников регулируется прокладками под нижней крышкой картера, через которую выведен провод включателя сигнала в защитной трубке. Трехгребневой ролик вращается на двух игольчатых подшипниках, вал сошки поворачивается в роликовом подшипнике боковой крышки картера и во втулке, запрессованной в прилив картера. Масло из картера сливается через нижнее отверстие крепления боковой крышки после вывертывания крепежного болта.

Рис. 17. Рулевое управление автомобиля ГАЗ-24 «Волга»: 1 — вал сошки; 2 — подшипники вала сошки; 3 — контргайка; 4 — регулировочный винт; 5 — пробка маслоналивного отверстия; 6 — пробка контрольного отверстия; 7 — рулевой вал; 8 — подшипник рулевого вала; 9 — пружина подшипника; 10 — червяк; 11 —- подшипник ролика; 12 — ролик; 13 — пружина уплотнительного кольца; 14 — трубка провода включателя сигнала; 15 — уплотнительное кольцо; 15 — регулировочные прокладки

Рис. 18. Рулевое управление а — общий вид; б — рулевой механизм с гидроусилителем; 1 — рулевой механизм; ная передача; 6 — рулевая колонка; 7 — нижняя крышка картера; 8—картер рулево-гайка рулевого механизма; 12 — промежуточная крышка картера; 13 — передний вочная гайка; 17 — верхняя крышка картера; 18 — пружина реактивных плунжеров; низма; 22 — вал сошки — зубчатый сектор; 23 — боковая крышка картера

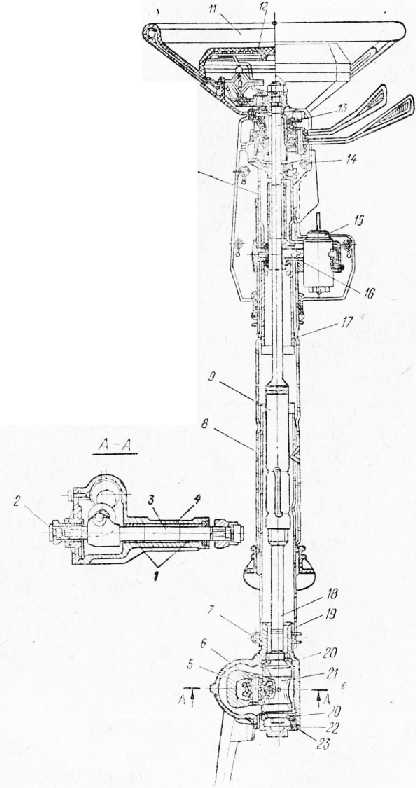

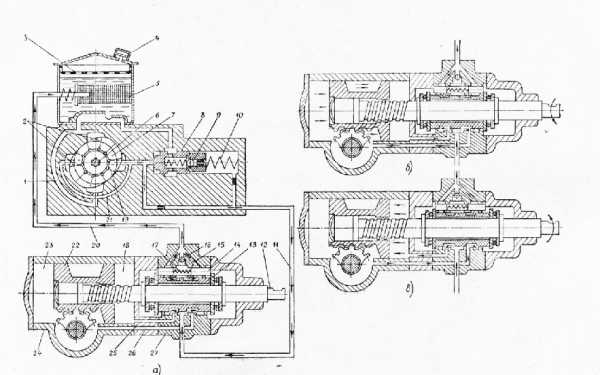

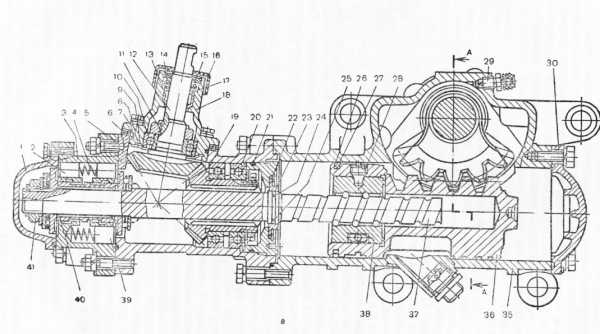

Рулевое управление автомобиля ЗИЛ-130 имеет гидроусилитель, силовой цилиндр которого совмещен с рулевым механизмом. В конструкцию рулевого управления с гидроусилителем входят рулевая колонка с рулевым колесом на валу, карданная передача, соединяющая рулевой вал с валом гидроусилителя, и насос гидроусилителя.

Рулевой вал вращается в верхнем и нижнем шарикоподшипниках рулевой колонки, которая крепится своим фланцем к полу кабины и растяжками — к щиту кабины. На конце рулевого

вала и вала усилителя клиновыми штифтами закреплены вилки карданных шарниров. Шлицевая втулка верхнего шарнира и шлицевой хвостовик нижнего обеспечивают подвижное соединение валов руля и усилителя.

Рулевой механизм комбинированного типа, включает в себя передачу винт — гайка и зубчатая рейка — сектор. Механизм размещен в чугунном картере-цилиндре, который на своем кронштейне привернут к левому лонжерону рамы. Картер имеет нижнюю, боковую и промежуточную крышки. К последней привернут корпус клапана управления, закрытый верхней крышкой. Через магнитную пробку производится слив масла из картера. Винт, являющийся валом усилителя, имеет два упорных шарикоподшипника, между которыми неподвижно зажат золотник за счет гайки с пружинной шайбой и бурта с другой стороны. Золотник и винт могут перемещаться в корпусе клапана управления в осевом направлении на 1 мм в каждую сторону. В среднем положении они удерживаются шестью реактивными пружинами с реактивными плунжерами, которые одной половиной торца упираются в кольца упорных подшипников, а другой — в торцы промежуточной и верхней крышек. Винт проходит через гайку, закрепленную двумя винтами в поршне, у которого нижняя часть имеет профиль зубчатой рейки. С рейкой входит в зацепление зубчатый сектор, который изготовлен заодно с валом сошки, установленным на втулках картера. Зазор в зацеплении регулируется осевым перемещением сектора с помощью винта.

Наружная канавка винта и внутренняя канавка гайки образуют винтовую полость, в которой размещается шарик. Первый и последний виток полости соединяются дополнительно желобом, и при вращении винта шарики перекатываются, циркулируя в винтовой полости, что снижает сопротивление вращению.

Когда усилие на ободе рулевого колеса не превышает 2 кг или при неработающем двигателе и насосе гидроусилителя, вращение винта создает осевую силу вследствие сопротивления повороту колес. Эта сила через шарики и гайку заставляет перемещаться в цилиндре рейку-поршень, поворачивая сектор вала сошки и через рулевой привод — цапфы колес.

При работающем насосе и усилии на рулевом колесе более 2 кг на рейку-поршень дополнительно действует давление масла, увеличивающее крутящий момент на валу сошки так, что усилие на рулевом колесе не превышает 10 кг. Масло от насоса поступает в корпус клапана управления по шлангу высокого давления и возвращается в насос по шлангу низкого давления.

Когда рулевое колесо и винт находятся в положении для движения по прямой, золотник в корпусе занимает среднее положение, и масло, поступающее в корпус, по кольцевым канавкам золотника, корпуса и наклонным каналам возвращается в насос, не оказывая давления на рейку-поршень (рис. 30 а). Часть масла по каналам попадает в переднюю и заднюю полости цилиндра, смазывая трущиеся поверхности.

При повороте рулевого колеса, когда осевая сила винта превышает силу давления масла на реактивные плунжеры изнутри и силу упругости реактивных пружин, винт с золотником сдвигаются относительно корпуса вперед или назад. При этом золотник направляет масло по каналу в переднюю или заднюю полость цилиндра, обеспечивая давление на рейку-поршень и облегчая поворот колес влево или вправо.

С увеличением сопротивления колес повороту возрастает давление масла в рабочей полости цилиндра и под реактивными плунжерами, что повышает силу возврата винта с золотником в среднее положение и усилие на рулевом колесе. Это создает у водителя необходимое «чувство дороги».

При прекращении поворота рулевого колеса давление масла в рабочей полости цилиндра, продолжая перемещать рейку-поршень, сдвигает винт с золотником к среднему положению. За счет этого давление в цилиндре уменьшается до величины, необходимой для удержания колес повернутыми. Для продолжения поворота колес надо снова сдвинуть золотник поворотом рулевого колеса.

Когда насос не работает, поворот колес происходит только за счет усилия поворота рулевого колеса и винта, перемещающего рейку-поршень. Масло при этом вытесняется из одной полости цилиндра в другую через обратный клапан.

Насос гидроусилителя лопастной, двойного действия, с чугунным корпусом, который на своем кронштейне крепится к переднему торцу левой головки блока цилиндров. Сзади к корпусу привернуты статор и крышка с двумя клапанами, сверху крепится бачок для масла.

Вал насоса установлен в корпусе на шариковом и игольчатом подшипниках, уплотнен сальником и приводится во вращение через свой шкив клиновым ремнем от шкива коленчатого вала. На внутреннем шлицевом конце вала сидит ротор с десятью радиальными пазами, в которых свободно могут перемещаться лопасти. Внутренняя поверхность статора имеет две выемки, каждая из которых соединяется через всасывающую полость корпуса с бачком и через нагнетательную полость крышки и шланг — с гидроусилителем.

При вращении вала лопасти прижимаются к внутренней поверхности статора за счет центробежных сил и в каждой выемке вначале захватывают масло из всасывающей полости, а затем вытесняют его в нагнетательную полость. Отсюда часть масла попадает в пазы под лопасти и дополнительно прижимает их к статору. За каждый оборот вала всасывание и нагнетание повторяются дважды, в чем и состоит двойное действие насоса.

Рис. 19. Схема работы гидроусилителя рулевого управления автомобиля ЗИЛ-130: а — движение по прямой; б — поворот налево; в — поворот направо; 1 — всасывающая полость; 2 — выемки статора; 3, 5 — фильтры бачка; 4 — сапун; 6 — вал насоса; 7 — ротор; 8 — перепускной клапан; 9 — предохранительный клапан; 10 — пружина перепускного клапана; 11 — нагнетательный шланг высокого давления; 12 — винт рулевого механизма; 13 — золотник; 14 — реактивный плунжер; 15 — наклонный канал; 16 — обратный клапан; 17 — пружина реактивных плунжеров; 18 — задняя полость цилиндра; 19 — лопасть насоса; 20 — сливной шланг низкого давления; 21 — нагнетательная полость; 22 — рейка-поршень; 23 — передняя полость цилиндра; 24 — цилиндр; 25, 26 — каналы цилиндра; 27 — корпус клапана управления

Перепускной клапан ограничивает количество масла, поступающее к гидроусилителю, при повышенных оборотах коленчатого вала. Избыточное давление в полости нагнетания сдвигает клапан вправо, преодолевая упругость его пружины, и излишек масла поступает обратно в бачок.

Предохранительный клапан ограничивает давление масла в нагнетательном шланге и гидроусилителе, открываясь при давлении 65—70 кг/см2 и пропуская масло в бачок.

Бачок имеет фильтр, через который проходит все масло, поступающее из гидроусилителя по сливному шлангу. При засорении фильтра и повышении его сопротивления открывается клапан так, что масло поступает в бачок, минуя фильтр. При заливке масло очищается благодаря фильтру, повышение внутреннего давления в бачке ограничивается сапуном.

—

Основные неисправности. Внешними признаками проявления неисправностей являются увеличенный суммарный люфт в рулевом управлении, возрастание усилия, необходимого для поворот рулевого колеса, и появление стуков< в рулевом механизме и рулевом приводе.

Регламентные работы. Техническое обслуживание рулевого управления заключается в периодическом осмотре, очистке рулевого механизма и деталей привода, проверке крепления и технического состояния, а также регулировке рулевого управления.

При ЕО: проверяют состояние и крепление рулевых тяг, рычагов поворотных кулаков, рулевой сощки, суммарный люфт в рулевом управлении, герметичность соединений и уплотнений гидроусилителя, состояние защитных чехлов.

При ТО-1: проверяют крепление картера рулевого механизма и насоса гидроусилителя, рулевой колонки и карданного вала рулевого управления, состояние шлангов гидроусилителя и их укладку. Проверяют и при необходимости регулируют натяжение ремня насоса гидроусилителя.

При ТЛ-2: проверяют уровень масла в бачке гидроусилителя и в картере рулевого, механизма, снимают и промывают фильтры бачка гидроусилителя.

Замену масла в гидроусилителе и смазку деталей и узлов рулевого управления производят в сроки, предусмотренные картой смазки. Для гидроусилителя необходимо применять только чистое, отфильтрованное масло. Заливать масло следует через воронку с двойной сеткой и заливной фильтр, установленный в бачке гидроусилителя.

Перед проверкой и регулировкой рулевого управления необходимо проверить и при необходимости отрегулировать подшипники ступиц управляемых колес, довести до нормы давление воздуха в шинах, устранить зазоры в шарнирах рулевых тяг, проверить установку управляемых колес, состояние шарниров карданного вала рулевого управления, проверить и подтянуть крепление картера рулевого механизма и рулевой сошки.

Проверка суммарного люфта в рулевом управлении. Рулевое, управление считается исправным, если суммарный люфт, замеренный по углу поворота рулевого колеса, не превышает 10° у легковых, 25° у грузовых автомобилей и 20° у автобусов. У грузовых автомобилей и автобусов, созданных на базе агрегатов легковых автомобилей, суммарный люфт в рулевом управлении должен быть не более 10°, у автомобилей, снятых с производства, не более 25°.

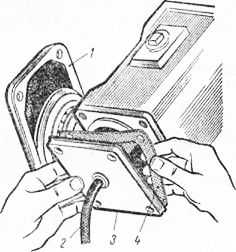

Суммарный люфт в рулевом управлении проверяют динамо-. метром-люфт’ометром (рис. 29). Для проверки стрелку закрепляют на рулевой колонке зажимами, а динамометр — зажимами на ободе рулевого колеса. Поворачивая рулевое колесо в ту или другую сторону до начала поворота управляемых колес, по шкале 3 определяют суммарный люфт. Усилие на рукоятке динамометра, замеряемое по шкале, должно быть 0,75 кгс для легковых и 0,75—1,25 кгс для грузовых автомобилей и автобусов. Управляемые колеса при проверке должны быть установлены для движения прямо. У автомобилей, оборудованных гидроусилителем привода рулевого управления, проверку суммарного люфта , проводят при работающем двигателе.

Если суммарный люфт в рулевом управлении окажется более допустимого, то определяют, какой узел вызывает его увеличение, последовательной проверкой шарниров рулевых тяг, механизма рулевого управления.

Зазоры в шарнирных соединениях рулевых тяг определяют по взаимному перемещению пальцев относительно наконечников или головок рулевых тяг при резком и частом повертывании рулевого колеса из стороны в сторону. В регулируемых шарнирах продольных тяг (ГАЗ-‘бЗА, ЗИЛ-130, УАЗ-452, МАЗ-5429) для регулировки пробку затягивают до упора, а затем отпускают до первого возможного положения для шплинтовки, но не более 1/« оборота, и шплинтуют. Шарниры рулевых тяг автомобилей КамАЗ и поперечных тяг автомобил’ей ЗИЛ и ГАЭ-53А не регулируются. При появлении зазоров их разбирают и заменяют изношенные детали (пальцы, вкладыши, пружины). При появлении зазора в шарнирах тяг автомобиля УАЗ-469 допускаются подрезка пластмассого вкладыша по торцу на 0,5—1 мм и установка под пружину металлической прокладки толщиной 1—2 мм.

Рис. 20. Динамометр-люфтомер К402

Регулировка подшипников червяка. Необходимость в такой регулировке возникает при наличии осевого зазора в подшипниках, который определяют по осевому перемещению вала червяка. Регулировку производят, как правило, на снятом с автомобиля рулевом механизме. Для этого его устанавливают в тиски, вынимают вал сошки с роликом и крышкой. Затем снимают нижнюю крышку и удаляют из-под нее тонкую регулировочную прокладку, устанавли—вают крышку на место и, затянув болты, проверяют осевое перемещение вала червяка. Если осевое перемещение не устранено, то снимают толстую прокладку, а на ее место устанавливают ранее снятую тонкую. После устранения зазора проверяют динамометром усилие на ободе рулевого колеса, необходимое для его вращения: 0,2—0,4 кгс для ГАЗ-24; 0,22—0,45 для УАЗ; 0,3—0,5 кгс для ГАЗ-53А.

Регулировка зацепления рабочей пары рулевого механизма.

Регулировка необходима, если свободное осевое перемещение вала рулевой сошки, измеренное по нижнему концу сошки при положении управляемых колес для движения, прямо превышает 0,15 мм у легковых и 0,3 мм у грузовых автомобилей.

Регулировку зацепления червяка с роликом производят регулировочным винтом, расположенным в крышке картера рулевого механизма со стороны торца вала сошки.

После регулировки проверяют усилие, необходимое для поворачивания рулевого колеса в обе стороны от среднего положения: 0,8—1,2 кгс для ГАЗ-24, 0,9—1,6 для УАЗ; 1,2—2,2 кгс для ГАЗ-5ЭА.

Вал рулевого управления должен вращаться из одного крайнего положения в другое свободно, без заеданий.

Регулировка подшипников вала рулевого управления. Регулировка подшипников вала рулевого управления (ЗИЛ-130 и КамАЗ) производится при наличии осевого перемещения рулевого колеса подтягиванием круглой шлицевой гайки моментом 3—8 кгс-м. Момент силы вращения вала рулевого управления при отсоединенной карданной передаче должен быть не более 8 кгс-см. Чрезмерная затяжка гайки с последующим ее отвертыванием для получения требуемого значения момента вращения вала недопустима, так как это может вызвать повреждение уплотнений и подшипников.

Проверка и регулировка давления масла. Эти операции производятся при температуре масла в бачке 65—75 °С. Для проверки между насосом гидроусилителя и шлангом высокого давления устанавливают приспособление, имеющее манометр со шкалой до 80 кгс/см2 и вентиль, перекрывающий подачу масла к усилителю. Открывают вентиль и поворачивают рулевое колесо до упора, приложив усилие на ободе не менее 10 кгс. Давление масла при малой частоте вращения коленчатого вала должно быть не менее 60 кгс/см2. Если давление меньше указанного, то вентиль завертывают, следя за показанием манометра. При исправном насосе давление должно повыситься до 65 кгс/см2. В этом случае неисправности следует искать в рулевом механизме. Если давление при закрытом вентиле не повысится, то неисправен насос. Если давление при закрытом вентиле окажется выше, чем при открытом, но ниже 60 кгс/см2, то неисправны насос и рулевой механизм.

Неисправный насос и рулевой механизм снимают с автомобиля и ремонтируют в мастерской. При проверке давления не следует держать вентиль закрытым, а рулевое колесо повернутым до упора более 15 с.

Рис. 21. Схема проверки давления в системе гидроусилителя рулевого управления

Проверка рулевого механизма автомобилей ЗИЛ-130 и КамАЗ.

Ставят управляемые колеса в положение для движения прямо, отсоединяют продольную рулевую тягу от рулевой сошки и замеряют динамометром усилие на ободе рулевого колеса в трех положениях: — рулевое колесо повернуто более чем на 2 оборота от среднего положения — усилие должно быть 0,55—1,35 кгс; — рулевое колесо повернуто на 3/4—1 оборот от среднего положения — усилие должно быть не более 2,3 кгс;

— рулевое колесо проходит через среднее положение — усилие должно быть на 0,5—1,25 кгс больше усилия, полученного при замере во 2-м положении, но не должно превышать 2,8 кгс.

Если усилия не отвечают указанным значениям, то регулируют рулевой механизм.

Регулировку начинают с установления усилия на ободе рулевого колеса в 3-м положении, так как это не требует разборки рулевого управления. Регулировку производят регулировочным винтом (рис. 22). При вращении винта по ходу часовой стрелки усилие увеличивается, а против хода — уменьшается.

Рис. 22. Рулевой механизм автомобиля ЗИЛ-130: 1 — вал сошки; 2 — картер механизма; 3 — рейка-поршень; 4 — крышка боковая; о — шайба регулировочная; 6 — гайка; 7 — винт регулировочный; шайба упорная

Несоответствие усилия на ободе рулевого колеса во 2-м положении может быть вызвано повреждениями деталей узла шариковой гайки, в 1-м положении — теми же причинами, а также неправильным предварительным натягом упорных подшипников винта рулевого механизма.

Устраняют дефекты рулевого механизма заменой изношенных деталей и регулировкой в условиях ремонтной мастерской.

—

На рассматриваемых легковых автомобилях применены рулевые управления с гидравлическим приводом, без гидроусилителей.

При ТО проверяют действие, состояние составных частей рулевых управлений, выполняют крепежные, смазочные и заправочные работы, а также регулировочные с применением средств диагностирования.

При ЕО проверяют эффективность действия, комплектность и состояние сборочных единиц.