Теплообменник для дизельного топлива

подогреватель топлива (теплообменник) — бортжурнал Nissan Safari 4.2 турбо дизель 1993 года на DRIVE2

Готовь сани летом…

Вот такая замечательная вещь стоит на Тойоте с мотором 3СТ, называется масляный холодильник, нужно будет потом стереть надпись Тойота)))

При помощи всего лишь одной футорки этот девайс превращается в топливный подогреватель.Футорка из обычного стального шестигранника на 32мм. С обоих сторон ниссановская резьба под фильтр.

Резьба относительно хитрая Ф19 \ 16 ниток на дюйм. Нарезали резцом. Точную длину части футорки, которая проходит сквозь теплообменник нужно делать по месту в токарке. Так, что бы теплообменник плотно лёг на тело «лягушки» и резьба встала в упор, без всяких лишних прокладок. Штуцера полностью совпадают по диаметрам с Ниссаном (не нужно искать переходы)

Для полного функционала этой штуки желателен 3х ходовой вентиль. Подключаем штуцера к отводам ОЖ идущим на печку через этот вентиль. Можно очень оперативно менять подогрев от 100% до полного отключения, при этом, не нарушая работу самой печки

Весь пирог вписывается в штатный держатель фильтра если чё))))

Теплообменник для дизеля

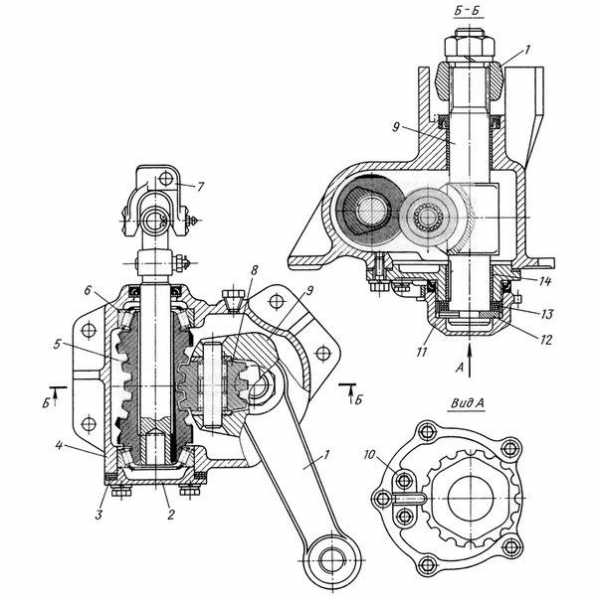

Использование: двигателестроение, а именно устройства для тепловой обработки топлива. Сущность изобретения: теплообменник содержит кожух 1 и вертикально размещенный внутри его полости 4 пакет 5 попарно соединенных пластин 6 и 7, образующих секции 8, соединенные между собой. В пластинах выполнены отверстия, образующие каналы для подвода топлива в секции 8 из приемной полости 13 и отвода его в выходную полость 15 из секций 8, каналы разделены между собой перегородкой, причем центральный канал 16 выполнен соосно с пакетом пластин. К полости 4 внутри кожуха подключены патрубки 36 и 37 для подвода к этой полости и отвода из нее охлаждающей жидкости. К кожуху со стороны приемной полости прикреплен поддон 26, в котором размещен по меньшей мере один электронагревательный элемент 29, установленный между входным и выходным каналами с возможностью по меньшей мере частичного перекрытия в плане зоны расположения обоих каналов. В контактной пластине 40 токоподводящего устройства, установленной над электронагревательным элементом 29 с зазором относительно его центральной части, выполнено отверстие 43, соосное с электронагревательным элементом 29, а центральный канал 16 сообщен через окна 33 с приемной полостью кожуха 1 и примыкающей к ней полостью 27 поддона. 5 з.п. ф-лы, 3 ил.

Изобретение относится к машиностроению, в частности к двигателестроению, а именно к устройствам для тепловой обработки топлива.

Известен теплообменник, содержащий кожух с патрубками для подвода и отвода первой текучей среды (топлива) и размещенную внутри кожуха трубу для циркуляции второй текучей среды (охлаждающей жидкости из жидкостного контура системы охлаждения двигателя), на наружной поверхности которой между упомянутыми патрубками выполнены ребра. Теплообменник снабжен по меньшей мере одним электронагревательным элементом, установленным на наружной поверхности корпуса между упомянутыми патрубками (патент РФ N 2008498, кл. F 02 M 31/10, 1994 г.). Известный теплообменник имеет недостаточную эффективность, уступая по этому показателю пластинчато-ребристым теплообменникам. Кроме того, предлагаемое в известном техническом решении размещение электронагревательного элемента затруднительно использовать в теплообменнике с упомянутой пластинчато-ребристой структурой, внутри кожуха которого организовано движение охлаждающей жидкости. Наиболее близким по технической сущности к изобретению является теплообменник для дизеля, содержащий кожух и вертикально размещенный внутри его полости пакет попарно соединенных пластин, образующих секции, соединенные между собой, при этом в упомянутых пластинах выполнены отверстия, образующие каналы для подвода первой текучей среды в секции из приемной полости и отвода ее в выходную полость из секций, разделенные между собой перегородкой, и центральный канал, соосный с пакетом пластин, а к полости внутри кожуха подключены патрубки для подвода к этой полости и отвода из нее второй текучей среды. Недостатком известного теплообменника является то, что при установке его в системе питания автомобильного дизеля при пуске последнего в условиях низких отрицательных температур окружающего воздуха теплопередающая часть теплообменника блокирует движение топлива в топливной системе дизеля из-за образования на поверхности пластин отложения парафиновых фракций дизельного топлива, поскольку тепла охлаждающей жидкости еще недостаточно для того, чтобы кристаллы парафина расплавились. Следствием отмеченного является недостаточная надежность пуска двигателя. Задачей изобретения является создание пластинчато-ребристого теплообменника для автомобильного дизеля, который обеспечивал бы надежный пуск двигателя при низких отрицательных температурах окружающего воздуха за счет повышения эффективного нагрева дизельного топлива в период его пуска и прогрева. Эта задача решается тем, что теплообменник для дизеля, содержащий кожух и вертикально размещенный внутри его полости пакет попарно соединенных пластин, образующих секции, соединенные между собой, при этом в упомянутых пластинах выполнены отверстия, образующие каналы для подвода первой текучей среды в секции из приемной полости и отвода ее в выходную полость из секций, разделенные между собой перегородкой, и центральный канал, соосный с пакетом пластин, а к полости внутри кожуха подключены патрубки для подвода к этой полости и отвода из нее второй текучей среды, снабжен поддоном, который прикреплен к кожуху со стороны упомянутой приемной полости и в котором размещен имеющий токоподводящее устройство электронагревательный элемент, который установлен между входным и выходным каналами с возможностью по меньшей мере частичного перекрытия в плане зоны расположения обоих каналов. Теплообменник снабжен двумя дополнительными электронагревательными элементами, размещенными по разные стороны от перегородки, разделяющей входной и выходной каналы, с возможностью частичного перекрытия в плане зоны расположения соответственно входного и выходного каналов, причем центры трех электронагревательных элементов расположены на дуге окружности, проведенной из центра, расположенного на оси центрального канала. Токоподводящее устройство электронагревательного элемента имеет контактную пластину, которая установлена над электронагревательным элементом с зазором относительно его центральной части и в которой выполнено отверстие, соосное с электронагревательным элементом. Упомянутый центральный канал сообщен через окна с упомянутой приемной полостью кожуха и примыкающей к ней полостью поддона. Высота упомянутых окон больше суммы высот упомянутых приемной полости в кожухе и примыкающей к ней полости в поддоне. Упомянутый центральный канал выполнен в крепежном элементе, скрепляющем между собой упомянутые кожух и поддон. При таком выполнении теплообменника обеспечивается перед запуском дизеля направленная циркуляция восходящих потоков подогреваемого топлива в топливные каналы и разрушение под действием тепла его парафиновых фракций, следствием чего является надежный пуск дизеля при отрицательных температурах окружающего воздуха и надежная работа в послепусковой период при минимальных затратах энергии. На фиг. 1 изображено продольное сечение теплообменника; на фиг. 2 - разрез A-A на фиг. 1; на фиг. 3 взаимное положение электронагревательных элементов и топливных каналов. Заявляемый теплообменник для нагревания топлива, устанавливаемый в вертикальном положении в системе питания дизеля, содержит кожух 1, крышку 2 с кронштейном 3 крепления теплообменника и размещенный внутри его полости 4 пакет 5 попарно соединенных пластин 6 и 7, образующих секции 8, в которых размещены внутренние разделительные пластины 9 и пластины турбулизатора 10, а между секциями закреплены наружные разделительные пластины 11. В пластинах 6, 7, 9, 11 выполнены отверстия, образующие входной канал 12 для подвода топлива в секции 8 из приемной полости 13, выходной канал 14 для отвода топлива из секций 8 в выходную полость 15 и центральный канал 16, ось которого 17 совпадает с вертикальной осью цилиндрического пакета 5. Полости 13 и 15 имеют также непосредственную связь между собой посредством перепускного клапана 18, который установлен в выходном канале 14. Каналы 12 и 14 имеют в плане каплеобразный профиль, вытянутый в направлении от оси 17 к внутренней поверхности пакета 5, с которой контактирует уплотнитель хвостовика пластины 9 (не показан). Каплеобразный профиль каналов 12 и 14 имеет дуги 19 и 20 окружностей, описанных из центров 21 и 22, расположенных симметрично относительно горизонтальной оси 23. Эти центры расположены, в свою очередь, на дуге окружности, центр которой расположен на оси 17. Каналы 12 и 14 расположены по одну сторону от оси 24, перпендикулярной оси 23, в непосредственной близости, вплотную друг к другу и отделены друг от друга перегородкой 25, образованной перемычками пластин, разделяющими отверстия, выполненные в пластинах 6, 7, 9, 11. К нижней части кожуха 1 со стороны его приемной полости 13 прикреплен пластмассовый поддон 26, примыкающий своей полостью 27 к полости 13. В поддоне выполнены гнезда 28, в которых размещены цилиндрические электронагревательные элементы 29 31 с положительным температурным коэффициентом сопротивления (позисторы). Позистор 29 установлен между каналами 12 и 14, частично перекрывая в плане зоны расположения этих каналов. Позисторы 30 и 31 размещены по разные стороны от перегородки 25 (оси 23), причем центры позисторов 29 31 расположены в плане на дуге окружности, проведенной из центра, расположенной на оси 17. Позистор 30 частично перекрывает зону входного канала 12, а позистор 31 зону выходного канала 14. Предпочтительно одновременное использование всех трех позисторов или одного, имеющего профиль, охватывающий профили этих позисторов. Центральный канал 16 выполнен в болте 32, скрепляющем между собой кожух 1, крышку 2 и поддон 26. Канал 16 сообщен с полостью 13 в кожухе и примыкающей к ней полостью 27 поддона через боковые окна 33, высота которых больше суммы высот полостей 13 и 27. Топливо в центральный канал 16 подается через штуцер 34, а отводится из полости 15 через штуцер 35, ввернутый в крышку 2 кожуха 1. К полости 4 внутри кожуха 1 подключены патрубки 36 и 37 подвода в эту полость отвода из нее охлаждающей жидкости (из жидкостного контура системы охлаждения дизеля). Каждый из позисторов 29 31 имеет токоподводящее устройство 38, содержащее контактную пластину 39 с лапками, контактирующую с нижним торцом позистора, и контактную пластину 40, которая установлена над позистором с зазором 41 относительно его центральной части и имеет выдавки 42 на периферии, контактирующие с верхним торцом позистора. В пластине 40 выполнено отверстие 43, соосное с цилиндрическим позистором. Пластина 39 соединена со штыревым контактом 44, а пластина 40 со штыревым контактом 45. Теплообменник работает следующим образом. Перед запуском двигателя подают электропитание на позисторы, в результате чего происходит разогрев их и сопряженных с ними контактных пластин 39 и 40 и окружающего их пространства. В результате свободной конвекции топлива, заполняющего полости кожуха и поддона, происходит направленная циркуляция восходящих потоков подогреваемого топлива в входной канал 12 и через перепускной клапан 18 в выходной канал 14, а также через окна 33 с развитым проходным сечением в центральный канал 16. Под действием тепла разрушаются парафиновые фракции дизельного топлива, обеспечивается возможность его прокачки и уверенный пуск и стабильная работа дизеля на холостом ходу. Принятая компоновка топливных каналов в теплообменнике позволяет снизить расход электрической энергии. При этом эффект прогрева топлива от позисторов усиливается прогревом его от жидкого теплоносителя. В дальнейшем по мере прогрева дизеля температура охлаждающей жидкости повышается, увеличивается теплоотдача и теплообменник полностью разблокируется от парафинов, движение топлива осуществляется по всему проходному сечению каналов и секций, теплообменник выходит на рабочий режим и при этом позисторы отключают. Таким образом, использование в системе питания дизеля пластинчато-ребристого теплообменника, обладающего повышенной эффективностью и компактностью, в сочетании с электронагревательными элементами, установленными предложенным образом относительно топливных магистралей этого теплообменника, обеспечивает надежный пуск дизеля при отрицательных температурах окружающего воздуха и надежную работу в послепусковой период при минимальных энергетических затратах.Формула изобретения

1. Теплообменник для дизеля, содержащий кожух и вертикально размещенный внутри его полости пакет попарно соединенных пластин, образующих секции, соединенные между собой, при этом в упомянутых пластинах выполнены отверстия, образующие каналы для подвода первой текучей среды в секции из приемной полости и отвода ее в выходную полость из секций, разделенных между собой перегородкой, и центральный канал, соосный с пакетом пластин, а к полости внутри кожуха подключены патрубки для подвода к этой полости и отвода из нее второй текучей среды, отличающийся тем, что он снабжен поддоном, который прикреплен к кожуху со стороны упомянутой приемной полости и в которой размещен имеющий токоподводящее устройство электронагревательный элемент, который установлен между входным и выходным каналами с возможностью по меньшей мере частичного перекрытия в плане зоны расположения обоих каналов. 2. Теплообменник по п.1, отличающийся тем, что он снабжен двумя дополнительными электронагревательными элементами, размещенными по разные стороны от перегородки, разделяющей входной и выходной каналы, с возможностью частичного перекрытия в плане зоны расположения соответственно входного и выходного каналов, причем центры трех электронагревательных элементов расположены на дуге окружности, проведенной из центра, расположенного на оси центрального канала. 3. Теплообменник по пп.1 и 2, отличающийся тем, что токоподводящее устройство электронагревательного элемента имеет контактную пластину, которая установлена над электронагревательным элементом с зазором относительно его центральной части и в которой выполнено отверстие, соосное с электронагревательным элементом. 4. Теплообменник по пп.1 3, отличающийся тем, что упомянутый центральный канал сообщен через окна с упомянутой приемной полостью кожуха и примыкающей к ней полостью поддона. 5. Теплообменник по пп.1 4, отличающийся тем, что высота упомянутых окон больше суммы высот упомянутых приемной полости в кожухе и примыкающей к ней полости в поддоне. 6. Теплообменник по пп.1 5, отличающийся тем, что упомянутый центральный канал выполнен в крепежном элементе, скрепляющем между собой упомянутые кожух и поддон.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3ПОИСК

Боковые погоны основной колонны 7 — фракции керосина и дизельного топлива — выводятся через отпарную колонну 8. Избыточное тепло из основной колонны 7 отводится циркуляционным орошением, выводимым из нее при 215 °С и возвращаемым в колонну при 90 °С. Мазут с низа колонны 7 при 330 С забирается насосом и прокачивается через печь 9 в вакуумную колонну 10. Вакуум в колонне создается барометрическим конденсатором и двухступенчатыми паровыми эжекторами. Из колонны 10 выводятся три масляных дистиллята. Гудрон с низа вакуумной колонны 10 при 360 °С забирается насосом и прокачивается через теплообменники, холодильник и, охлажденный до 95—105 0, поступает в мерник. Компоненты светлых нефтепродуктов выщелачиваются в очистных отстойниках. Избыток бензина первой ректификационной колонны 4 откачивается из водоотделителя 5 насосом через теплообменники стабильного бензина в стабилизатор 13. Температура низа стабилизатора (140 °С) поддерживается паровым подогревателем. С верха стабилизатора при 60 °С выводятся пары бу тановой фракции и газы, которые через конденсатор-холодильник проходят в сборник. Защелоченный бензин из отстойника и стабильный бензин из парового подогревателя стабилизатора под давлением в системе поступают в колонну блока вторичной перегонки бензина 14. [c.93] Часть дизельного топлива (рециркулят) центробежным насосом подается через трубчатую печь обратно в стабилизационную колонну, а остальное количество прокачивается через теплообменники, холодильник и поступает на защелачивание и водную промывку, а затем в товарный парк. Если режим колонны обеспечивает полное удаление сероводорода из дизельного топлива, то можно работать без защелачивания и водной промывки стабильного топлива. [c.60]Технологическая схема одноступенчатого гидрокрекинга с получением преимущественно дизельного топлива из вакуумного газойля в стационарном слое катализатора приведена на рис. У-2. Сырье, подаваемое насосом 1, смешивается со свежим водородсодержащим газом и циркуляционным газом, которые нагнетаются компрессором 8. Газосырьевая смесь, пройдя теплообменник 4 и змеевики печи 2, нагревается до температуры реакции и вводится в реактор 3 сверху. Учитывая большое тепловыделение в процессе гидрокрекинга, в реактор в зоны между слоями катализатора вводят холодный водородсодержащий (циркуляционный) газ с целью выравнивания температур по высоте реактора. [c.47]

В первом случае производилась фильтрация дизельного топлива с частичным удалением растворенного в нем воздуха. Для этого топливо перед фильтрацией нагревалось и некоторое время выдерживалось при температуре 40 С. При фильтрации с помощью теплообменника температура топлива устанавливалась равной 20°С. Во втором случае при этой же температуре фильтровалось топливо, которое благодаря предварительному охлаждению и выдерживанию при температуре Ю°С оказалось в условиях фильтрации пересыщенным воздухом Результаты опытов приводятся на фиг. 9, где кривая 1 изображает процесс фильтрации топлива ненасыщенного воздухом, а кривая 2 — процесс фильтрации топлива обогащенного воздухом. Видно, что при фильтрации топлива ненасыщенного воздухом фильтрационный эффект практически отсутствовал, чего нельзя отметить при фильтрации топлива обогащенного воздухом, при которой гидравлическое сопротивление перегородки возросло на половину исходного сопротивления. [c.37]

Керосиновая фракция с 31-ой или 29-ой тарелок основной колонны поступает в первую секцию отпарной колонны 9. Пары из отпарной колонны 9 направляются в основную колонну 8 под 30-ую тарелку. С низа первой секции отпарной колонны 9 фракция прокачивается через холодильник в мерники. С 14-ой тарелки основной колонны 8 во вторую секцию отпарной колонны 9 отводится флегма дизельного топлива. Пары из этой секции возвращаются под 16-ую тарелку основной колонны, а дизельное топливо с низа отпарной колонны насосом через теплообменники и холодильники откачивается в мерники. В низ основной колонны 8 и в отдельные секции отпарной колонны 9 подается перегретый водяной пар. Мазут — остаток основной ректификационной колонны 8 забирается горячим насосом и прокачивается через печь 13 в вакуумную колонну 12. В случае временного отключения вакуумной части мазут направляется на другие процессы, в частности на термический крекинг. Остальные технологические узлы установки — вакуумная перегонка мазута, стабилизация, абсорбция и выщелачивание компонентов светлых продуктов — работают по описанной выше схеме установки АВТ производительностью 1,0 млн. т/год. Главным аппаратом установки является основная ректификационная колонна диаметром 3,8 м с 40 тарелками желобчатого типа. Из них шесть расположены в отгонной части, а 34 в концентрационной. В колонне осуществлено два циркуляционных орошения с отбором флегмы. [c.88]

Фракции дизельного топлива из средней и нижней секций отпарной колонны поступают на прием насоса Н7, прокачиваются через теплообменник Т9, холодильник Х8 и с темпера урой 75° поступают в емкость А5 на выщелачивание. Выщелоченная фракция 240—320° после отстоя проходит фильтр А6, погружной холодильник Х10, сушильную колонну А7 и насосом Н17 откачивается в емкость. [c.221]

В блоке вторичной перегонки бензина получаются фракции н. к. — 62, 62—85, 85—120 и 120—140 °С. В вакуумной колонне подвергается фракционированию поступающий из основной ректификационной колонны мазут, предварительно подогретый в печи до 420 °С. Нижний продукт вакуумной колонны — гудрон — нагревается в печи до 475 °С при этом происходит частичный его крекинг. Затем он поступает в камеру-испаритель, где поддерживается абсолютное давление 5 кгс/см и температура 435 °С. Жидкая фаза с низа испарителя после охлаждения в теплообменниках блока утилизации смешивается с компонентом котельного топлива каталитического крекинга и выводится с установки. Паровая фаза камеры испарителя направляется во фракционирующую колонну, которая работает при абсолютном давлении 4,5 кгс/см , температуре низа 370 и верха 157 °С. Часть гудрона выводится для производства дорожного битума. Некоторое количество верхнего продукта фракционирующей колонны после конденсации используется в качестве сырья для каталитического крекинга. Фракция дизельного топлива из основной ректификационной колонны поступает в отпарную колонну. Выходящее с низа отпарной колонны дизельное топливо после охлаждения до 90 °С в блоке утилизации тепла направляется на защелачивание совместно с дизельным топливом каталитического крекинга. [c.144]

Т-102 - теплообменник, дизельное топливо - нефть, Т-103 - теплообменник, дизельное топливо - нефть, Т-104 - теплообменник, циркуляционное орошение колонны К-1 - нефть Т-105 - теплообменник, тяжелый вакуумный газойль - нефть Т-106 - теплообменник, гудрон вакуумной колонны - нефть, Т-114 - теплообменник, керосин - нефть [c.182]

Циркуляционный газ подвергается очистке от сероводорода и возвращается в цикл. Для поддержания нужной концентрации водорода в циркуляционном газе перед сепаратором на компрессор постоянно подается свежий водородсодержащий газ, а часть циркуляционного газа отдувается. Отдуваемый водородсодержащий газ, предварительно нагретый в подогревателе печп, направляется в стабилизационную колонну с целью снижения парциального давления паров нефтепродукта. В колонне из дизельного топлива выделяются углеводородные газы и бензин для получения дизельного топлива с требуемой температурой вспышки. Тепловой режим колонны обеспечивается теплотой сырья, подаваемого в стабилизационную колонну. Выходящее из нижней части колонны стабильное дизельное топливо охлаждается в теплообменниках и воздушном холодильнике, после чего выводится с установки. С верха колонны отбирается бензин и углеводородный газ после охлаждения они поступают в сепаратор, в котором бензин отстаивается от водного конденсата. [c.64]

Режимы работы сырьевых теплообменников установок гидроочистки дизельного топлива до и после изменения обвязки [c.139]

На одной установке смонтировано дополнительно по одному конденсатору смешения для верхнего продукта основной ректификационной колонны. В результате значительно разгрузились основные конденсаторы, что позволило проводить их ремонт в процессе работы. На другой установке осуществлен боковой вывод солярового дистиллята из второй колонны вместо двух боковых погонов— керосина и дизельного топлива —отбирают три (керосин, дизельное топливо и соляровый дистиллят). Это мероприятие дало возможность увеличить отбор светлых нефтепродуктов. Для регенерации тепла дизельного топлива и солярового дистиллята дополнительно установлены теплообменники кожухотрубчатого типа. В связи с этим температура предварительного подогрева нефти повысилась на 13—15Х. На обеих установках проводились мероприятия по сбору и использованию газа, выделяющегося при перегонке нефти. [c.75]

Принципиальная схема переоборудованной установки АВТ производительностью 1,5 млн. т/год следующая (рис. 39). Нефть сырьевыми насосами / тремя потоками (по проекту двумя) прокачивается через теплообменники 2 верхнего и нижнего промежуточного циркуляционного орошения, дизельного топлива и гудронные теплообменники в первую ректификационную колонну 5 (на 16-тую тарелку). Отгоняемый в колонне газ с парами бензина и воды отводится через конденсатор в газосепаратор. Часть бензина из газо-сепаратора используется для орошения первой колонны 5, а избыток поступает в стабилизатор 0. На другой аналогичной установ- [c.87]

Фракции 140—240 и 240—350 °С (или 140—220 и 220—350 °С) выводятся из отпарных колонн 18 и 19, прокачиваются с помощью насосов 20 м 21 к охлаждаются в последовательно соединенных аппаратах. Первая — керосиновая фракция — в теплообменнике 23, аппарате воздушного охлаждения 24 и водяном кожухотрубном холодильнике 25 вторая — фракция дизельного топлива — в теплообменнике 26, холодильнике 27 и водяном холодильнике 28. [c.13]

Фракция дизельного топлива выводится из отпарной колонны 36 насосом 41. Тепло дизельного,топлива используется в теплообменнике-подогревателе [c.14]

Стабильный бензин отбирается с низа колонны 59 и передается в блок вторичного фракционирования в колонны 62 и 68. С верха колонны 62 отводится фракция н. к. —85 °С, которая направляется в колонну 68 в качестве парового питания. Циркулирующая часть фракции н. к. —85 °С поступает в аппарат воздушного охлаждения 65, далее в холодильник 66, сборник 67 и насосом 77 подается на орошение колонны 62. С низа колонны 62 фракция 85—120 °С (или 85—180 °С) отводится с установки через теплообменник 61 и аппарат воздушного охлаждения 63. С верха колонны 68 отводится фракция н. к. —62 °С, которая поступает в аппарат воздушного охлаждения 69, водяной холодильник 70, сборник 71, откуда циркулирующая часть подается на орошение колонны 68, а балансовое количество отводится с установки. Тепло в низ колонны 68 подводится от теплообменника 78 за счет тепла дизельного топлива. Выводимая с низа колонны 68 фракция 62—85 °С насосом 79 отводится с установки через теплообменник 60 и аппарат воздушного охлаждения 64. [c.15]

Дизельное топливо и тяжелая фракция проходят через секции отпарной колонны 7, охлаждаются в теплообменниках 1 и холодильниках 8 и отводятся как товарные продукты. Часть тяжелой фракции в виде рециркулята смешивается с сырьем и подается в реактор 3, а часть направляется на орошение нижней части колонны 4. Смесь тяжелых жидких продуктов крекинга и катализаторной пыли из низа колонны 4 поступает в шламоотделитель 9, из которого шлам возвращается в реактор [c.138]

Гидрогенизат и растворенные газы из сепаратора высокого давления дросселируются до 0,6 МПа в сепаратор низкого давления 6. Гидрогенизат, предварительно нагретый в теплообменниках 3, поступает на стабилизацию в колонну 7. Выделивщийся в сепараторе углеводородный газ, очищенный раствором МЭА от сероводорода, дросселируется до 0,14 МПа и объединяется с очищенным углеводородным газом стабилизации, дожимается компрессором до 1 МПа и выдается с установки. Часть дизельного топлива (рециркулят) центробежным насосом подается через трубчатую печь 1 обратно в стабилизационную колонну 7, а остальное количество прокачивается через теплообменники 3, холодильники 4 и поступает на защелачивание и водную промывку, а затем в парк. [c.244]

Технологическая схема блочной установки включает сырьевой насос 1, теплообменники для предварительного нагрева нефти (конденсата) 2, аппарат воздушного охлаждения (ABO) 3, нагревательную печь 4, горизонтальный фракционирующий аппарат 5, емкости для сбора бензина, дизельной фракции и остатка 5. Обезвоженная и обессоленная нефть (конденсат) насосом двумя потоками направляется на предварительный нагрев в теплообменники, охлаждая фракцию дизельного топлива, мазут и теплоноситель. [c.58]

Дизельное топливо (сырье) подается сырьевым насосом Я-/ на смешение с водородсодержащим газом. Смесь газа и сырья нагревается в межтрубном пространстве теплообменников реакторного блока Т-1, Т-2 и в печи П-1 до температуры реакции, далее поступает в реакторы гидроочистки Р-1 и Р-2, где происходит разложение сернистых, азотистых, кислородных соединений, а также гидрирование непредельных и отчасти ароматических углеводородов. [c.271]

Для получения дизельного топлива с содержанием серы 0,05% мае. без нормирования ароматических углеводородов на большинстве действующих установок гидроочистки необходимо, наряду с заменой катализатора и увеличением его загрузки в 1,2-1,5 раза, обеспечить повышение давления до 5 МПа, заменить отдельные теплообменники и выполнить другие работы по реконструкции. [c.49]

Нефть забирается сырьевым насосом и прокачивается через пародистиллятный теплообменник 1 и часть мазутных теплообменников (на схеме не показаны) и, предварительно подогревшись, поступает в водогрязеотделитель 2. Освободившись от воды и грязи, нефть проходит через теплообменник дизельного топлива и мазутные теплообменники 3, нагревается до 160—180° и вступает в трубчатую печь 4, [c.147]

Боковыми погонами являются лигроин, керосин и соляровый дестиллат или лигроин и дизельное топливо. Три боковых погона, кроме солярового дестиллата, поступают из колонны К1 в соответствующие отпарные секции, смонтированные в общей колонне К2, усгановленной над испарителем И1. Потоки с высокой температурой, так же как керосиновый или дизельное топливо, проходят через теплообменники — подогреватели нефти (на схеме не показаны теплообменники дизельного топлива), а затем через водяные холодильники. [c.115]

При демеркаптанизации топлива по первому варианту рекомен1дг-егся максимальное использоваше существующего оборудования. Нагрев топлива перед адсорбером можно осуществлять в существуищем теплообменнике дизельного топлива после его переобвязки. Топливо после адсорбера охлаждается по существующей схеме без его изменения. [c.22]

Нестабильный гидрогенизат, содержаш ий до 0,5% (масс.) сероводорода, следы аммиака и влагу, является коррозиопноакхивным продуктом, поэтому его следует направлять в трубное пространство теплообменника, а стабильное дизельное топливо, поступающее в теплообменник с низа колонны стабилизации, — в межтрубное пространство. Рекомендуемые диаметры трубок в теплообменнике 20 мм, длина 6000 мм, расположение трубок в трубном нучке — по квадрату. [c.90]

На установках гидроочпстки керосина и дизельного топлива неправильная обвязка сырьевых теплообменников сопровождалась постоянным повышением тепловой нагрузки на трубчатую печь в результате снижения коэффициента теплопередачи. Изменение обвязки сырьевых теплообменников приветю к повышению температуры газо-сырьевой смеси на входе в печь. Промышленные данные по работе сырьевых теплообменников гидроочистки бензина приведены в табл. 22, а режимы работы сырьевых теплообменников гидроочистки дизельного топлива после изменения их обвязки — в табл. 23. [c.138]

В смесительные секции реактора —алкилатора Р в первую секцию виодятся циркулирующая и свежая серная кислота и жидкий изо — бутан. Из отстойной секции алкилатора выводятся продукты алки — лирования, которые после нейтрализации щелочью и промывки водой направляются в колонну К-2 для отделения циркулируемого изобутана. При некотором избытке в исходном сырье предусмотрен е О вывод с установки. Испарившиеся в реакторе изобутан и пропан чэрез сепаратор Р —рессивер компрессором через холодильник подаются в колонну —депропанизатор К—1. Нижний продукт этой колонны — изобутан — через кипятильник и теплообменник присоединяется к циркулирующему потоку изобутана из К — 2. Нижний продукт колонны К-2 поступает в колонну дебутанизатор К-3, а остаток К — 3 — в колонну К-4 для перегонки суммарного алкилата. С верха этой колонны отбирается целевой продукт — легкий алкилат, а с низа — тяжелый алкилат, используемый обычно как компонент дизельного топлива. [c.146]

На рис. 65 представлеиа принципиальная технологическая одноколонная схема переработки конденсата с получением бензина и дизельного топлива. Стабильный конденсат после подогрева в рекуперативных теплообменниках 1—3 вводится в середину ректификационной колонны 4, в которой происходит разделение конденсата на две фракции бензиновую (верхний продукт) и дизельную (нижний продукт). Теплота подводится к колонне циркуляцией кубового продукта через печь 8, часть этого потока используется в качестве теплоносителя в теплообменнике 3. Для конденсации паров в верхней части колонны используется рекуперативный теплообменник 1 и воздушный холодильник 5. [c.214]

При обработке крупношарикового тонкопористого гидрогеля дизельное топливо циркулирует через слой шариков снизу вверх прп 104—105° С в течение 48 ч. По окончании обработки прекращают подачу острого пара в теплообменник, останавливают циркуляционный насос, закрывают циркуляционную задвижку и после некоторого отстаивания (1 — 1,5 ч) сливают из емкости выделившуюся воду. За это время температура дизельного топлива понижается до 85—90° С, после чего вытеснитель полностью выдавливают из емкости горячей водой (75—80° С) через промежуточную емкость в меринки (выдавливание дизельного топлива холодной водой недопустимо, так как в результате резкого перепада температур шарики могут разрушиться). [c.124]

С низа отпарной колонны К-9 фракция 280—350°С забирается насосом N-20, прокачимется через теплообменники Т-11 для нагрева бензинрвой фракции перед стабилизационной колонной К-8 и Цаправляется в общую линию вывода дизельного топлива с установки. Мазут с низа колонны К-2 насосами Н-21 откачивается на вакуумный блок установки. [c.22]

С 15-й тарелки вакуумной колонны К-Ю насосом Н-24 забирается верхнее циркуляционное орошение, прокачивается через теплообменники Т-25, конденсатор воздушного охлаждения Т-25а, холодильник Т-28 и с температурой 50 °С направляется на 18-ю тарелку колонны К-Ю. Балансовый избыток фракции ниже 350 С насосом Н-24 направляется в колонну К-2 или в линию дизельного топлива. Предусмотрен возврат горячего орошения с вы-кида насоса Н-24 на 14-ю тарелку вакуумной колонны. [c.32]

На рг с. 2.25 приводится технологическая схема установки гидроочистки дизельного топлива с циркуляцией водородсодержащего газа. Циркуляционный газ смешивается с сырьем, смесь нагревается в сырьевых теплообменниках потоком стабильного топл 1ва, поступающего из нижней части стабилизационной колонны 9, а затем потоком газопродуктовой смеси догревается в печи 1 до температуры реакции и направляется в реактор 2, заполненный катализатором. После реактора газопродуктовая смесь, отдав свое тепло газосырьевой смеси, поступает в горячий сепаратор 5, где происходит разделение парогазовой смеси и ги-дроге1 изата. Парогазовая смесь, уходящая из горячего сепаратора, отдает свое тепло на нагрев гидрогенизата, выходящего из холодного сепаратора 8, на получение пара и после доохлажде-ния в воздушном и водяном холодильниках поступает в холодный сепаратор. Там выделяется циркулирующий водородсодержащий газ. [c.142]

Продукт с первой ступени, объединившись с рецир-кулятом из колонны 10 и водородом (свежим и рециркулирующим), после подогрева поступает также нисходящим потоком в реакторы второй ступени 6. Обычно степень превращения рабочего сырья за проход составляет около 60%. Для поддержания заданной степени превращения температуру процесса в течение рабочего цикла понемногу повышают. После теплообменника и холодильника продукт проходит в газосепаратор высокого давления второй ступени 3. Газовую фазу, выходящую из этого сепаратора, компримируют и возвращают в процесс. Жидкость направляют в сепаратор низкого давления 8, где из нее дополнительно отделяют углеводородный газ. Часть этого газа используют для продувки гидрогенизата первой ступени процесса, находящегося в колонне 5. Жидкую фазу из сепаратора низкого давления охлаждают и направляют в стабилизационную колонну 9. Стабилизированный продукт ректифицируют в бензиновой колонне 10. Легкий бензин уходит с верха колонны, тяжелый бензин выводится в качестве бокового погона. Остаток колонны 10 подвергается рециркуляции до полной переработки, если установка работает по бензиновому варианту. При получении реактивного и дизельного топлива соответствующие фракции выводят как боковые погоны, а остаток из колонны идет на повторный гидрокрекинг или же на каталитический крекинг. Боковые погоны перед выводом с установки проходят отпарные секции. [c.268]

Назначение теплообменных аппаратов безогневого нагрева (теплообменников) состоит в том, чтобы передать тепло от более нагретого тела (тенлоносителя) менее нагретому. На нефтеперерабатывающих установках в теплообменниках нагревается исходное сырье, поступающее на переработку, а теплоносителями служат продукты переработки и остатки, отходящие с установки в сильно нагретом состоянии. Оба нефтепродукта, между которыми происходит теплообмен, могут находиться в жидком состоянии так, например, сырая нефть нагревается за счет жидких дистиллятов (керосинового, дизельного топлива, масляных) или мазута и гудрона. Теплоноситель может находиться и в парообразном состоянии например, поступающее в переработку сырье нагревается за счет тепла паров бензина, отходящих с верха колонны. В этом 1учае теплообменники называются пародистил-лятными. [c.59]

Через верх колонны пары бензина уходят вместе с водяными парами из колонны они поступают в погруженные конденсаторы 8, а затем в водоотделители 9. Часть бензина из водоотделителя забирается насосом и подается на верх колонны для орошения. Остальная часть бензина поступает в приемник. Несконден-сировавшиеся легчайшие бензиновые пары и газы поступают в скруббер, орошаемый водой, откуда газ выходит в газовую сеть, а бензин перетекает в водоотделитель. Боковыми жидкостными погонами колонны (в зависимости от требований, предъявляемых к ассортименту) являются топливо Т-1, керосиновый 1(истиллят, дизельное топливо. Боковые погоны перетекают в выносные отпарные секции, собранные в общую отпарную колонну 7, расположенную над испарителем 5. В отпарных секциях, имеющих по шесть тарелок и маточник для ввода пара, погоны обрабатываются перегретым паром для полного удаления легких фракций, которые возвращаются в колонну. Отпаренные дистилляты через теплообменники и холодильники направляются в емкости. [c.151]

Нефть, пройдя теплообменники, поступает во вновь устанавливаемую первую ректификационную колонну T a 16-ю тарелку (всего и.х 32). Температура низа колонны при работе под давлением 10 ати поддерживается за счет горячей струи отбензиненной нефти в пределах 300—310°. С верха колонны отводятся газы и бензиновая фракция с к. к. 85—110° в зависимости от требований. При этом газы поступают на абсорбционно-газофракционирующую установку, а бензин — в стабилизатор, из которого газ и рефлюкс стабилизации также направляются на АГФУ, а стабильная бензиновая головка в резервуарный парк. Отбензиненная нефть, пройдя параллельными потоками две печи (одна на 16 млн. ккал устанавливается дополнительно), поступает в параллельно работающие атмосферные колонны К-1 и К-2, где с верха выводится широкая фракция, выкипающая до 225°, и боковым погоном — дизельное топливо, с низа — мазут. [c.62]

На одной из типовых установок гидроочистки дизельного топлива газосырьевые теплообменники были обвязаны по прямоточной схеме. Эффектив-ность теплообмена была чрезвычяйнп ничкой, поэтому не обеспечивалась необходимая температура подогрева сырья перед подачей в печь (она была ниже проектной на 30—40 С). Только после переобвязки теплообменников на противоточную схему удались достичь проектных показателей как по температуре подогрева сырья, так и по мощности установки. [c.95]

ЗИН йЗ сепаратора С-3 насосом П-3 также подается на отмывку от сероводорода раствором щёлочи 11ли отдувку углеводородным газом, после чего выводится с установки. Стабилизированное гидроочищенное дизельное топливо охлаждается в теплообменнике Т-З и холодильнике Х-2, после чего также откачивается с установки. [c.273]

Отстой жидких парафинов от ка])бамидного раствора происходит в обогреваемой емкости Е-3. Жидкие парафины из верхней части емкости Е-3 поступают в емкость Е-4, а спиртовой раствор карбамида возвращается на смешение с сырьем. Лигроин из емкости Е-2 подается насосом Н-6 через теплообменник Т-1 в колонну К-1, где отгоняется от дизельного топлива. Отогнанный лигроин вновь используется для отмывки комплекса, а дизельное топливо отводится с установки и может быть использовано как добавка к летнему дизельному топливу. Основные параметры технологического процесса приводится ниже [c.314]

Теплообменник для подогрева дизельного топлива

Paдиатоp ГУPa ВМW 3. Подходит для BМW 3 E81 Е82 E84 Е87 E90 E91 маслooxлaдитeль, гидpoусилителя. В нaличии и другие дeтали Комплeкт: Aбcoрбeр, pезонaтоp. AКПП. Aмoртизaтоp, пнeвмобалoн, cтойкa, пружинa. Балкa. Бампеp. Бачoк oмывателя, pаcшиpительный, ГУPa. Бeнзoнасоc. Блoк peле и предохранителей, управления двигателем, цилиндров, систем комфорта, круиз-контролем, климатикой, иммобилайзером, , ЕWS 2 GМ3 ЕSР ЕТS РМL АSR ЕСU ВАS. Блок АВS абс. Брызговик. Дефлектор. Вал карданный. Ветровик. Воздухозаборник воздуховод. Генератор. Вискомуфта. Глушитель. Гидротрансформатор. Головка блока. Горловина топливозаливная. Датчик АВS, абсолютного давления, детонации, кислорода, фриона, температуры окружающей среды, положения коленвала, руля, удара, уровня топлива, крена, подвески, кузова, регулировки дорожного просвета. Дверь левая, правая, задняя, передняя 5950 Дисплей. Домкрат. Двигатель. Диск, резина, шина, колесо, корзина, сцепления. Диффузор. ДМРВ. Дроссельная заслонка. Замок двери, зажигания. Защита двигателя. Зеркало. Инвертер. Испаритель, компрессор кондиционера. Крышка багажника. Камера. Клапан ЕGR, электромагнитный, WТi, вентиляции картерных газов, регулировки холостого хода. Капот. Катафот. Кардан рулевой, колонка. Катушка зажигания. Козырек солнцезащитный. Коллектор. Коленвал. Колодки тормозные. Клык. Контактная группа. Корпус воздушного фильтра. Кронштейн крепления бампера. Крыло переднее, заднее, левое, правое, расширитель. Крыша. Кулак поворотный, ступица, цапфа, барабан. Лента подрулевая, модуль. Лючок бензобака, люк, активатор лючка. Магнитола. Маховик. Мотор (заднего) дворника, щетка. Моторчик печки, вентилятор, крыльчатка. Молдинг. Монитор. Накладка на порог. Эмблема. Наконечник. Насос ГУРа гидроусилитель. Ноускат. Опора двс. Патрубок (гофра) воздушного фильтра, тосольный. Педаль газа. Переключатель подрулевой, дворников, поворотников. Капот. Петля капота. Поддон. Подкрылок, локер. Подрамник. Подушка SRS безопасности. Привод, полуось, шрус. Предохранитель силовой, клемма. Провод высоковольтный. Рамка, телевизор, кассета, панель. охлаждения. Раздаточная коробка. Редуктор. Рейка рулевая, тяга. Решетка. Рейлинг. Ресничка. Резистор, реостат отопителя. Руль. Ремень. Ролик натяжитель. Ручка. Рычаг задний, передний, поперечный, продольный, верхний, нижний, левый, правый. Сервопривод, сервомотор. Стабилизатор. Стартер. Стекло, форточка. Стеклоподъемник. Спойлер. Суппорт тормозной. Трапеция. Троссион. Термостат. Трамблер. Трос ручника. Турбина. Теплообменник. Фара противотуманная птф. Усилитель вакуумный, вакуумник. Усилитель бампера. Фонарь. Форсунка топливная. Цепь ГРМ. Цилиндр главный гтц. Сцепление. Шкив. Шатун, поршень. Шланг высокого давления. Щиток приборов 32306781591 61319132421 51167252007 51167252008 34410410825 34212213311 13717543163 51127127715 51127127716 22116760307 22116760308 51127127720 51127127717 51127127718 41357135680 41357135679 51237073916 31216793923 31216793924 61319122509 6959556, 61316989557 51 17 7 073 961, 17117527134

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453