Типы рулевых механизмов

3.Основные типы рулевых механизмов и приводов

3.1.Рулевой механизм.

Он обеспечивает поворот управляемых колес с небольшим усилием на рулевом колесе. Это может быть достигнуто за счет увеличения передаточного числа рулевого механизма. Однако передаточное число ограничено количеством оборотов рулевого колеса. Если выбрать передаточное число с количеством оборотов рулевого колеса больше 2-3, то существенно увеличивается время, требуемое на поворот автомобиля, а это недопустимо по условиям движения. Поэтому передаточное число в рулевых механизмах ограничивают в пределах 20-30, а для уменьшения усилия на рулевом колесе в рулевой механизм или привод встраивают усилитель.

Ограничение передаточного числа рулевого механизма также связано со свойством обратимости, т. е. способностью передавать обратное вращение через механизм на рулевое колесо. При больших передаточных числах увеличивается трение в зацеплениях механизма, свойство обратимости пропадает и самовозврат управляемых колес после поворота в прямолинейное положение оказывается невозможным.

Рулевые механизмы в зависимости от типа рулевой передачи разделяют на:

червячные,

винтовые,

шестеренчатые.

Рулевой механизм с передачей типа червяк - ролик имеет в качестве ведущего звена червяк, закрепленный на рулевом валу, а ролик установлен на роликовом подшипнике на одном валу с сошкой. Чтобы сделать полное зацепление при большом угле поворота червяка, нарезку червяка выполняют по дуге окружности - глобоиде. Такой червяк называют глобоидным.

В винтовом механизме вращение винта, связанного с рулевым валом, передается гайке, которая заканчивается рейкой, зацепленной с зубчатым сектором, а сектор установлен на одном валу с сошкой. Такой рулевой механизм образован рулевой передачей типа винт-гайка-сектор.

В шестеренчатых рулевых механизмах рулевая передача образуется цилиндрическими или коническими шестернями, к ним же относят передачу типа шестерня-рейка. В последних цилиндрическая шестерня связана с рулевым валом, а рейка, зацепленная с зубьями шестерни, выполняет роль поперечной тяги. Реечные передачи и передачи типа червяк-ролик преимущественно применяют на легковых автомобилях, так как обеспечивают сравнительно небольшое передаточное число. Для грузовых автомобилей используют рулевые передачи типа червяк-сектор и винт-гайка-сектор, снабженные либо встроенными в механизм усилителями, либо усилителями, вынесенными в рулевой привод.

3.2.Рулевой привод.

Конструкции рулевого привода различаются расположением рычагов и тяг, составляющих рулевую трапецию, по отношению к передней оси. Если рулевая трапеция находится впереди передней оси, то такая конструкция рулевого привода называется передней рулевой трапецией, при заднем расположении - задней трапецией. Большое влияние на конструктивное исполнение и схему рулевой трапеции оказывает конструкция подвески передних колес.

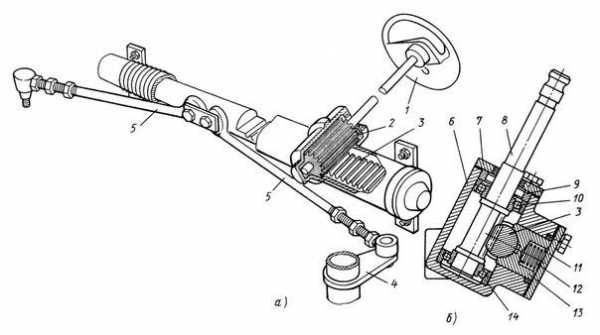

При зависимой подвеске (рис. 2.(а)) рулевой привод имеет более простую конструкцию, так как состоит из минимума деталей. Поперечная рулевая тяга в этом случае сделана цельной, а сошка качается в плоскости, параллельной продольной оси автомобиля. Можно сделать привод и с сошкой, качающейся в плоскости, параллельной переднему мосту. Тогда продольная тяга будет отсутствовать, а усилие от сошки передается прямо на две поперечные тяги, связанные с цапфами колес.

При независимой подвеске передних колес (рис. 2.(б)) схема рулевого привода конструктивно сложнее. В этом случае появляются дополнительные детали привода, которых нет в схеме с зависимой подвеской колес. Изменяется конструкция поперечной рулевой тяги. Она сделана расчлененной, состоящей из трех частей: основной поперечной тяги и двух боковых тяг - левой и правой. Для опоры основной тяги служит маятниковый рычаг , который по форме и размерам соответствует сошке. Соединение боковых поперечных тяг с поворотными рычагами цапф и с основной поперечной тягой выполнено с помощью шарниров, которые допускают независимые перемещения колес в вертикальной плоскости. Рассмотренная схема рулевого привода применяется главным образом на легковых автомобилях.

Рулевой привод, являясь частью рулевого управления автомобиля, обеспечивает не только возможность поворота управляемых колес, но и допускает колебания колес при наезде ими на неровности дороги. При этом детали привода получают относительные перемещения в вертикальной и горизонтальной плоскостях и на повороте передают усилия, поворачивающие колеса. Соединение деталей при любой схеме привода производят с помощью шарниров шаровых либо цилиндрических.

Основные типы рулевых механизмов

Рулевой механизм должен обеспечивать легкий поворот управляемых колес, что возможно при большом передаточном числе рулевого механизма. Однако при этом значительно возрастает время, затрачиваемое на поворот управляемых колес, что недопустимо при современных скоростях движения автомобилей. Например, для поворота управляемых колес на 30° при передаточном числе рулевого механизма 50 требуется свыше четырех оборотов рулевого колеса и, следовательно, соответствующее время. Поэтому передаточное число рулевых механизмов ограничивают определенными пределами.

Чтобы существенно уменьшить обратные удары на рулевом колесе от наезда на неровности дороги, что особенно важно при движении по прямой или при малых углах поворота рулевого колеса, иногда применяют рулевые механизмы, передаточное число которых не постоянно, а увеличивается в среднем положении механизма. Важным средством снижения обратных ударов на рулевом колесе являются уменьшение плеча обкатки.

В процессе работы рулевого механизма изнашиваются трущиеся поверхности, особенно те их части, которые работают в положении, соответствующем прямолинейному движению автомобиля, и при небольших поворотах. При износе рулевого механизма увеличивается свободный ход рулевого колеса, что снижает безопасность движения. Поэтому одним из важнейших требований к рулевым механизмам является возможность восстановления зазора и допустимого свободного хода рулевого колеса путем регулирования.

Рулевые механизмы современных автомобилей разделяют на червячные, винтовые и шестеренные. В червячном рулевом механизме момент передается от червяка, закрепленного на рулевом валу, к червячному сектору, установленному на одном валу с сошкой. У многих рулевых механизмов червяк выполняют глобоидным (образующая глобоидного червяка - дуга окружности), а зубья сектора заменяют роликом, вращающимся на подшипнике. В таком рулевом механизме сохраняется зацепление на большом угле поворота червяка, уменьшаются потери на трение, и замедляется изнашивание пары. В винтовом рулевом механизме вращение винта преобразуется в прямолинейное движение гайки, на которой нарезана рейка, находящаяся в зацеплении с зубчатым сектором. Сектор установлен на общем валу с сошкой. Для уменьшения трения в рулевом механизме и повышения износостойкости соединения винта и гайки часто осуществляют через шарики. Передаточное число рулевого механизма типа винт - гайка - сектор определяется отношением радиуса начальной окружности зубьев сектора к шагу винта.

К шестеренным рулевым механизмам относятся механизмы с цилиндрическими или коническими шестернями, а также реечные рулевые механизмы. В последних передаточная пара выполнена в виде шестерни и зубчатой рейки. Вращение шестерни, закрепленной на рулевом валу, вызывает перемещение рейки, которая выполняет роль поперечной тяги.

Реечные рулевые механизмы получают широкое применение на легковых автомобилях.

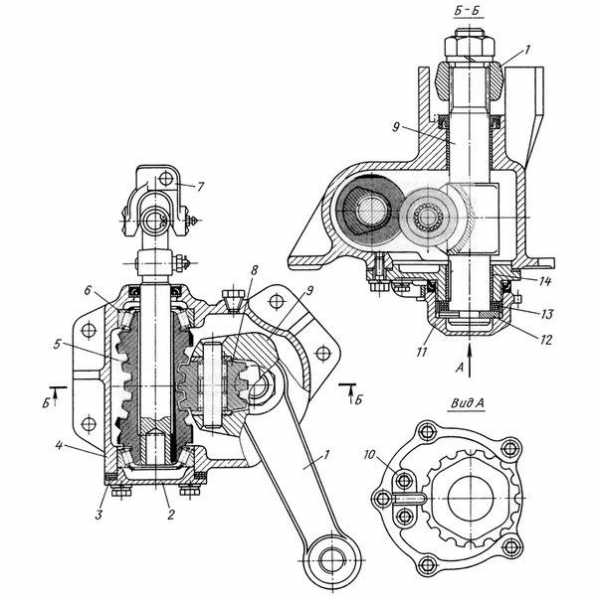

Конструкция рулевых механизмов. Рулевой механизм, показанный на рис. 1, выполнен в виде глобоидного червяка 5 и находящегося с ним в зацеплении трехгребневого ролика 8. Червяк установлен в чугунном картере 4 на двух конических роликовых подшипниках 6. Беговые дорожки для роликов обоих подшипников сделаны непосредственно на червяке. Наружное кольцо верхнего подшипника запрессовано в гнезде картера. Наружное кольцо нижнего подшипника, установленного в гнезде картера со скользящей посадкой, опирается на крышку 2, привернутую к картеру болтами. Под фланцами крышки поставлены прокладки 3 различной толщины для регулирования предварительного натяга подшипников.

Рис. 1: Рулевой механизм с глобоидным червяком и трехгребневым роликом

Червяк имеет шлицы, которыми он напрессован на вал. В месте выхода вала из картера установлен сальник. Верхняя часть вала, имеющая лыску, входит в отверстие фланца вилки карданного шарнира 7, где закрепляется клином. Через карданный шарнир рулевая пара связана с рулевым колесом.

Вал 9 сошки установлен в картер через окно в боковой стенке и закрыт крышкой 14. Опорой вала служат две втулки, запрессованные в картер и крышку. Трехгребневый ролик 8 размещен в пазу головки вала сошки на оси с помощью двух роликовых подшипников. С обеих сторон ролика на его ось поставлены стальные полированные шайбы. При перемещении вала сошки изменяется расстояние между осями ролика и червяка, чем обеспечивается возможность регулирования зазора в зацеплении.

На конце вала 9 нарезаны конические шлицы, на которых гайкой закреплена рулевая сошка 1. Выход вала из картера уплотнен сальником. На другом конце вала рулевой сошки имеется кольцевой паз, в которой плотно входит упорная шайба 12. Между шайбой и торцом крышки 14 находятся прокладки 13, используемые для регулирования зацепления ролика с червяком. Упорную шайбу с комплектом регулировочных прокладок закрепляют на крышке картера гайкой 11. Положение гайки фиксируют стопором 10, привернутым к крышке болтами.

Зазор в зацеплении рулевой передачи переменный: минимальный при нахождении ролика в средней части червяка и увеличивающийся по мере поворота рулевого колеса в ту или другую сторону.

Такой характер изменения зазора в новой рулевой передаче обеспечивает возможность неоднократного восстановления необходимого зазора в средней, наиболее подверженной изнашиванию зоне червяка без опасности заедания ролика на краях червяка.

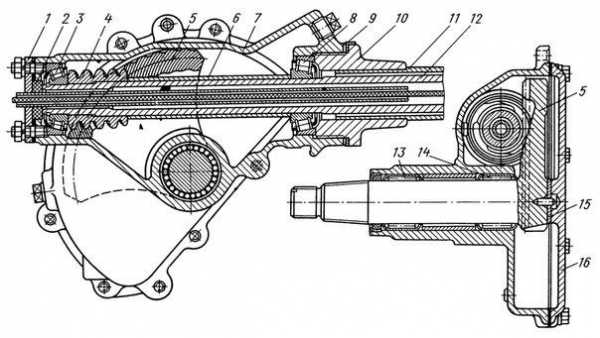

Рулевой механизм с цилиндрическим червяком и боковым сектором применяется на автомобилях КрАЗ-256. На конец трубчатого вала 12 (рис. 2) напрессован червяк 4. Опорами вала в картере 7 служат конические роликовые подшипники 3 и 8, установленные с предварительным натягом, который регулируют прокладками 9. Зубья червячного сектора 5 нарезаны на боковой поверхности, выполненной как одно целое с валом рулевой сошки. Вал поворачивается в картере на двух игольчатых подшипниках 13 и 14. На конце вала имеется конусная поверхность, на которой нарезаны мелкие шлицы для крепления сошки.

Рис. 2: Рулевой механизм с цилиндрическим червяком и боковым сектором

Зацепление червяка с сектором выполнено так, что зазор в зацеплении увеличивается при повороте червяка в обе стороны от среднего положения.

Минимальный зазор в среднем положении определяется толщиной упорной шайбы 15, которая предохраняет вал от осевого перемещения.

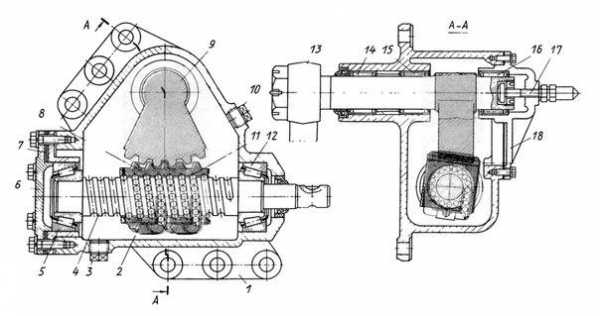

Из винтовых рулевых механизмов на отечественных автомобилях получили распространение механизмы типа винт - шариковая гайка - сектор.

Установленный на двух конических роликовых подшипниках 5 и 12 (рис. 3) винт 4 приводился во вращение от вала рулевого механизма. На винте нарезаны винтовые канавки полукруглого профиля. Такие же канавки нарезаны в гайке 8, свободно надетой на винт. При совмещении канавок на винте и гайке образуется винтовой канал, в который заложены стальные шарики. В гайку вставлены две направляющие трубки 2, соединяющие концы винтовых каналов со средней частью гайки. В трубках тоже находятся шарики. Трубки и винтовые каналы гайки образуют для шариков два замкнутых самостоятельных желоба. При вращении винта шарики, находящиеся у торцов гайки, попадают в концы трубок и перемещаются по ним к средней части гайки, откуда по винтовым каналам снова движутся к торцам гайки.

Рис. 3: Рулевой механизм типа винт - шариковая гайка - сектор

На поверхности гайки нарезана зубчатая рейка, находящаяся в зацеплении с зубчатым сектором 9. Зубчатый сектор выполнен как одно целое с валом рулевой сошки, проворачивающейся на трех игольчатых подшипниках 14-16. На одном конце вала закреплена сошка 13, другой конец соединен с регулировочным винтом 17, которым регулируют зазор в зацеплении наклонных зубьев сектора с рейкой.

На рис. 4 показано рулевое управление с реечным рулевым механизмом. При повороте рулевого колеса 1 шестерня 2 перемещает рейку 3, от которой усилие передается на рулевые тяги 5. Рулевые тяги за поворотные рычаги 4 поворачивают управляемые колеса. Реечный рулевой механизм состоит из косозубой шестерни 2, нарезанной на рулевом валу 8 и косозубой рейки 3. Вал вращается в картере б на упорных подшипниках 10 и 14, натяг которых осуществляют кольцом 9 и верхней крышкой 7. Упор 13, прижатый пружиной 12 к рейке, воспринимает радиальные усилия, действующие на рейку, и передает их на боковую крышку 11, чем достигается точность зацепления пары.

Рис. 4: Рулевое управление с реечным рулевым механизмом

21 - типы рулевых механизмов

21. Призначення, схеми, конструкція, принцип дії, переваги та недоліки основних типів рульових механізмів АТЗ.

Механизм рулевого управления предназначен для обеспечения движения автомобиля в заданном направлении. Он состоит из двух основных компонентов: рулевого механизма и рулевого привода.

С помощью рулевого механизма водитель передает на рулевой привод усилие, которое он прилагает к рулевому колесу, расположенному в салоне автомобиля. В настоящее время в легковых автомобилях используются рулевые механизмы двух типов: червячный механизм и реечный.

Червячный механизм включает в себя следующие элементы: рулевое колесо (руль);вал рулевого колеса; червячная пара, состоящая из червяка и ролика; картер червячной пары; рулевая сошка.Червяк и ролик, образующие червячную пару, находятся в постоянном зацеплении и расположены в картере. При этом червяк размещен на нижнем конце рулевого вала, а ролик ― на валу рулевой сошки. Когда водитель вращает руль, ролик скользит по зубьям червяка, соответственно, вращается вал рулевой сошки.

Главной и единственной задачей червячной пары является преобразование вращения руля, находящегося в руках водителя, в поворот рулевой сошки в соответствующем направлении. После этого усилие передается на рулевой привод и далее непосредственно на передние колеса автомобиля.

Принципиальным отличием рулевого механизма реечного типа является то, что вместо червячной пары в нем используется пара шестерня ― рейка. Когда водитель поворачивает руль в ту или иную сторону, вращается шестерня, которая соответствующим образом поворачивает находящуюся с ней в зацеплении рейку. Рейка передает это усилие на рулевой привод и затем на передние колеса.

Рулевой привод служит для передачи усилия, прилагаемого водителем при повороте руля, от рулевого механизма к передним колесам. При этом он обеспечивает поворот колес на разные углы в зависимости от выбранного водителем направления.

Разница углов необходима для движения колес по дороге без проскальзывания. В противном случае покрышки приходилось бы менять едва ли не еженедельно. Дело в том, что при выполнении поворота или разворота каждое колесо прочерчивает индивидуальную окружность, отличающуюся от окружности другого колеса. При этом дальнее от центра поворота колесо (то есть внешнее) имеет больший радиус поворота, чем внутреннее. Однако поскольку центр поворота у них один и тот же, угол поворота у внешнего колеса должен быть больше, чем у внутреннего.

Для достижения такого эффекта рулевой привод каждого автомобиля имеет механизм, называемый рулевой трапецией, которая состоит из поворотных рычагов, рулевых тяг и шарниров рулевых тяг. Свой шарнир имеется у каждой рулевой тяги. Он необходим для того, чтобы все подвижные детали рулевого привода могли свободно поворачиваться в разных плоскостях относительно кузова автомобиля и друг друга.

Распространенной неисправностью рулевого управления является слишком большой свободный ход рулевого колеса («люфт»). Причинами его возникновения являются нарушение регулировки в соединении червячной пары или износ рабочих поверхностей червяка и ролика; увеличение зазоров в шарнирах рулевых тяг; износ подшипников червяка; износ втулок вала рулевой сошки; ослабление крепления картера рулевого механизма и др..Характерные стуки в рулевом управлении возникают при наличии следующих неисправностей: слишком высокий износ рабочих поверхностей червячной пары, высокий люфт в шарнирах рулевых тяг или в маятниковом рычаге, ослабление крепления картера рулевого механизма.

Привод рулевого механизма. Классификация рулевых механизмов

содержание .. 40 41 42 43 44 45 46 47 48 49 50 ..

34.3.

Привод рулевого механизма. Классификация рулевых механизмов

Рулевым называется механизм, преобразующий вращение рулевого колеса в поступательное перемещение рулевого привода, вызывающее поворот управляемых колес. Рулевой механизм служит для увеличения усилия водителя, прилагаемого к рулевому колесу, и передачи его к рулевому приводу. Увеличивать усилие водителя необходимо для облегчения управления автомобилем. Увеличение усилия, прилагаемого к рулевому колесу, происходит за счет передаточного числа рулевого механизма.

Передаточным числом рулевого механизма называется отношение угла поворота рулевого колеса к углу поворота вала рулевой сошки. Передаточное число рулевого механизма зависит от типа автомобиля и составляет 15...20 у легковых автомобилей и 20...25 у грузовых автомобилей и автобусов. Такие передаточные числа за один два полных оборота рулевого колеса обеспечивают поворот управляемых колес автомобилей на максимальные углы равные 35...45°. На автомобилях применяются различные типы рулевых механизмов (рис. 9.4).

Рис. 9.4. Типы рулевых механизмов

Червячные рулевые механизмы применяются на легковых, грузовых автомобилях и автобусах. Наибольшее распространение имеют червячно-роликовые рулевые механизмы (рис. 9.5, а), состоящие из червяка и ролика. При вращении червяка 1, закрепленного на рулевом валу 2, момент от червяка передается ролику 3, который установлен на подшипнике на оси, размещенной в пазу вала 4 рулевой сошки. При этом благодаря глобоидной форме червяка обеспечивается надежное зацепление его с роликом при повороте рулевого колеса на большие углы.

Рис. 9.5. Рулевые механизмы: а — червячно-роликовый; б — винтореечный; в — реечный; 1 — червяк; 2, 4, 9 — валы; 3— ролик; 5— винт;

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453