Тепловозный насос высокого давления

ТОПЛИВНАЯ СИСТЕМА ТЕПЛОВОЗА

НАЗНАЧЕНИЕ

Топливная система предназначена для хранения дизельного топлива и подачи его к топливной аппаратуре (насосам высокого давления дизеля, форсункам) в подготовленном состоянии (очищенном от примесей, под определенным давлением и подогретом состоянии в зимнее время), а далее для подачи в цилиндры дизеля в мелкораспыленном виде в определенный момент работы двигателя.

УСТРОЙСТВО

В топливную систему любого тепловоза входят: топливные баки, топливоподкачивающие насосы, трубопроводы, фильтры (грубой и тонкой очистки), топливные насосы высокого давления (ТНВД), форсунки, запорная арматура и клапана.

В топливную систему любого тепловоза входят: топливные баки, топливоподкачивающие насосы, трубопроводы, фильтры (грубой и тонкой очистки), топливные насосы высокого давления (ТНВД), форсунки, запорная арматура и клапана.

Топливная система должна обеспечивать бесперебойную подачу топлива для работы дизеля в любых возможных режимах его эксплуатации. Дизельное топливо при транспортировке и последующем хранении может загрязняться, в него может попадать пыль из воздуха. Возможно засорение дизельного топлива и при экипировке тепловозов, особенно если заправка топливного бака производится одновременно с набором песка или после этой операции.

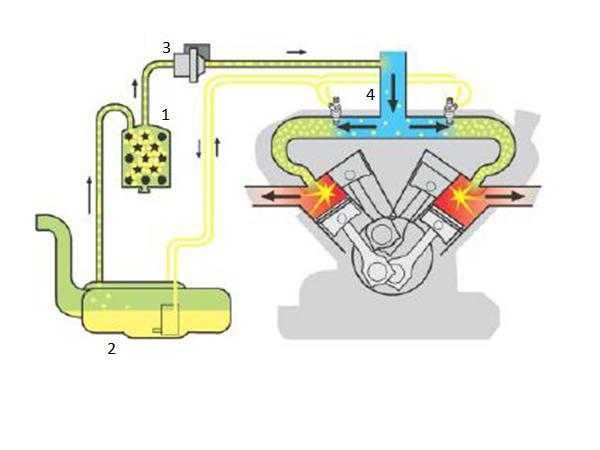

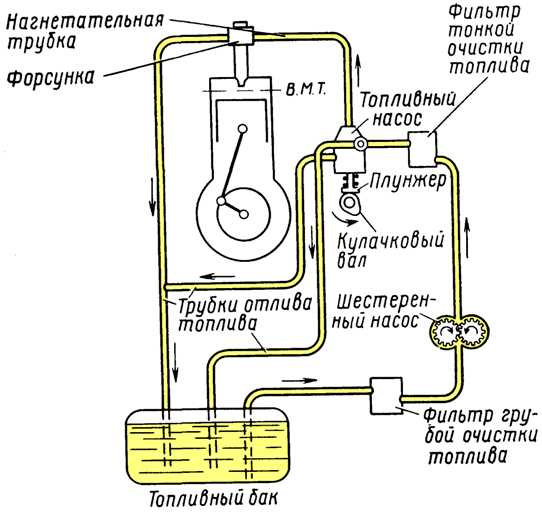

Посмотрим, как осуществляется подача топлива в цилиндры. Топливо из бака подается к топливному насосу высокого давления вспомогательным шестеренным насосом. По пути из бака оно очищается в двух фильтрах: предварительной (грубой) очистки и более тщательной (тонкой) очистки. Удаление мельчайших твердых частиц, разными путями попавших в топливо, уменьшает износ и, следовательно, увеличивает срок службы высокоточных (прецизионных) деталей насоса и форсунки.

Посмотрим, как осуществляется подача топлива в цилиндры. Топливо из бака подается к топливному насосу высокого давления вспомогательным шестеренным насосом. По пути из бака оно очищается в двух фильтрах: предварительной (грубой) очистки и более тщательной (тонкой) очистки. Удаление мельчайших твердых частиц, разными путями попавших в топливо, уменьшает износ и, следовательно, увеличивает срок службы высокоточных (прецизионных) деталей насоса и форсунки.

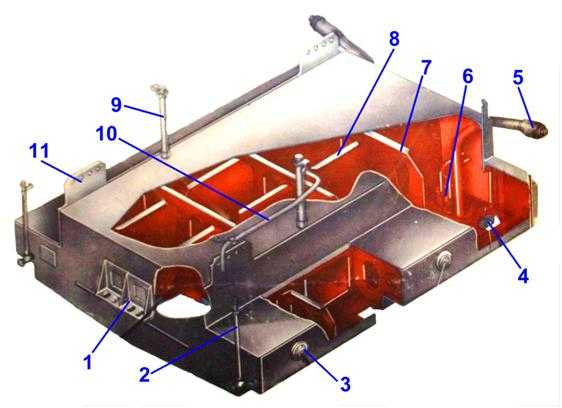

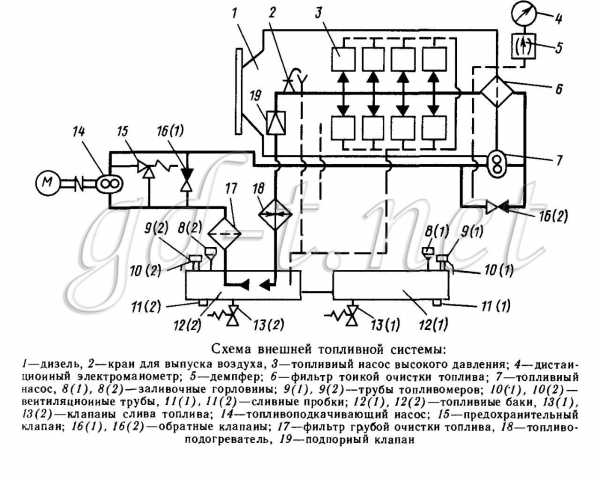

Топливная система тепловоза ТЭП70Рис.1.Основные узлы топливной системы дизеля Д49: 1)фильтры тонкой очистки топлива; 2) топливомерное стекло; 3) горловина под мерную линейку; 4) предохранительный клапан; 5) топливный бак; 6)заправочная горловина; 7) топливоподогреватель; 8) топливоподкачивающий насос; 9)фильтр грубой очистки топлива; 10) невозвратный клапан; 11) перепускной клапан; 12) топливные насосы высокого давления; 13) манометры

Топливо заправляют через одну из двух заливных горловин в бак вместимостью 7,86 м3 (7860 л). Для предпусковой прокачки системы и подачи топлива к топливным насосам дизеля во время пуска дизель-генератора служит топливоподкачивающий агрегат 8. При работе дизель-генератора после его пуска топливоподкачивающий агрегат отключается и подача топлива к топливным насосам дизеля осуществляется топливоподкачивающим насосом, установленным на дизеле.

Топливо заправляют через одну из двух заливных горловин в бак вместимостью 7,86 м3 (7860 л). Для предпусковой прокачки системы и подачи топлива к топливным насосам дизеля во время пуска дизель-генератора служит топливоподкачивающий агрегат 8. При работе дизель-генератора после его пуска топливоподкачивающий агрегат отключается и подача топлива к топливным насосам дизеля осуществляется топливоподкачивающим насосом, установленным на дизеле.

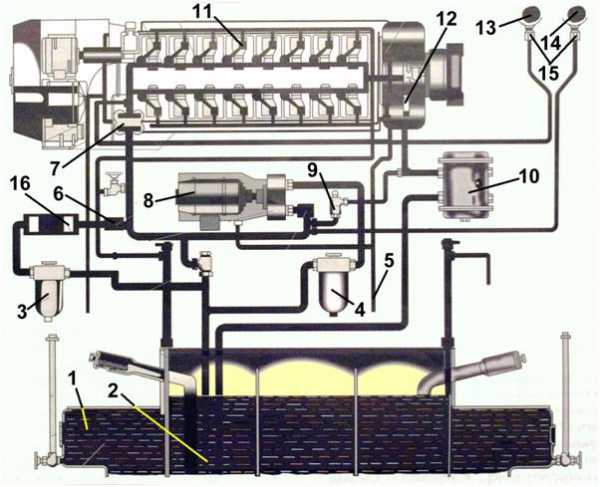

Рис.2. Работа системы: 1-топливный бак; 2-заборное устройство; 3,4-ФГО топлива; 5-сливная труба; 6-невозвратный клапан; 7-ФТО топлива; 8-топливоподкачивающий насос; 9-предохранительный клапан; 10-топливоподогреватель; 11-ТНВД; 12-перепускной клапан; 13,14-манометры; 15-демпферы, 16- топливоподкачивающий насос (привод от коленвала)

Во время предпусковой прокачки системы и пуска дизель-генератора топливоподкачивающий агрегат с электрическим приводом засасывает топливо по трубе заборного устройства 2 из бака топливо через фильтр грубой очистки 4 и по нагнетательной трубе через фильтр тонкой очистки 7 подает топливо в трубу подвода к топливным насосам дизеля. Избыток топлива через перепускной клапан 12, подогреватель топлива 10 сливается в заборное устройство бака для топлива. Из топливных насосов топливо по форсуночным трубкам поступает к форсункам, через которые происходит впрыск топлива в цилиндры дизеля. Топливо, просочившееся из полости высокого давления форсунок, также сливается в топливный бак через трубу топливомера. Для обеспечения давления топлива, необходимого для нормальной работы дизель-генератора, на нагнетательном трубопроводе после топливоподкачивающего агрегата установлен предохранительный клапан 9, отрегулированный на давление 0,3—0,35 МПа (3,0—3,5 кгс/см2), и в конце трубы подвода топлива к топливным насосам дизеля перепускной клапан 12, открывающийся при давлении 0,11—0,13 МПа (1,1—1,3 кгс/см2). Кроме того, предохранительный клапан защищает от недопустимых давлений фильтрующие элементы фильтра тонкой очистки и уплотнения насоса топливоподкачивающего агрегата. После длительной стоянки дизель-генератора при подготовке его к пуску при работающем топливоподкачивающем агрегате из нагнетательного трубопровода удаляют воздух открытием вентиля на трубе к ФТО топлива. Грязное топливо с полок дизеля и плиты топливоподкачивающего агрегата удаляется по сливному трубопроводу 5 наружу тепловоза. После пуска дизель-генератора топливоподкачивающий агрегат отключается и в работу вступает топливоподкачивающий насос 16, установленный на дизеле. Топливо в этом случае проходит через фильтр грубой очистки 3 и нагнетается к фильтру тонкой очистки 7. Магистраль к топливоподкачивающему агрегату перекрывается невозвратным клапаном 6. В случае отказа топливоподкачивающего насоса дизеля топливоподкачивающий агрегат используется как аварийный. Манометр 14, установленный на щите приборов в машинном помещении, показывает давление топлива, измеренное в нагнетательном трубопроводе перед фильтром тонкой очистки. Оно должно быть 0,3—0,35 МПа (3,0—3,5 кгс/см2). Манометр 13 показывает давление топлива после фильтра тонкой очистки, которое должно быть не менее 0,15 МПа (1,5 кгс/см2). По этим манометрам контролируется работа системы подачи топлива в дизель, а также перепад давления по фильтру тонкой очистки. При достижении перепада 0,15 МПа (1,5 кгс/см2) возникает необходимость промывки фильтра поворотом крана переключения, установленным в корпусе фильтра. Промывка производится без остановки дизель-генератора и без разборки фильтра. Если работоспособность фильтра тонкой очистки после промывки на тепловозе не восстанавливается, необходимо заменить фильтрующие элементы. Для предохранения манометров от пульсаций давления топлива, вызываемых работой топливных насосов высокого давления дизеля, перед манометрами установлены демпферы 15. Если возникает необходимость замера температуры топлива во время регулировочных испытаний дизель-генератора, а также при необходимости проверки эффективности работы подогревателя топлива, на нагнетательном трубопроводе предусмотрен карман 5 для ртутного термометра.

Бак для топлива представляет собой емкость сварной конструкции объемом 7,86 м3 (7860 л), подвешенную под рамой тепловоза.

Бак для топлива представляет собой емкость сварной конструкции объемом 7,86 м3 (7860 л), подвешенную под рамой тепловоза.

Рис.3.Элементы бака: 1,11-кронштейны крепления; 2-топливомерное стекло; 3-промывочная пробка; 4-отстойник с клапаном; 5-заправочная горловина; 6-заборное устройство; 7-поперечные перегородки; 8-продольные перегородки; 9-горловина под мерную линейку; 10-атмосферная труба.

Топливный бак кронштейнами 1 и 11 крепится к раме тепловоза. Бак оборудован заливными устройствами 5с трубами с обеих сторон тепловоза, двумя линейками 9 для замера количества топлива, двумя топливомерными стеклами 2, заборным устройством 6, атмосферной трубой10.

Внутри бак разделен поперек тепловоза тремя перегородками с отверстиями для перетока топлива, а вдоль оси тепловоза — одной перегородкой и двумя несущими листами. К днищу бака приварен отстойник 4, на боковых стенках которого имеются с одной стороны пробка для слива отстоя, а с другой-клапан для слива отстоя и топлива. C обеих сторон имеются промывочные отверстия, закрытые крышками 3.

Внутри бак разделен поперек тепловоза тремя перегородками с отверстиями для перетока топлива, а вдоль оси тепловоза — одной перегородкой и двумя несущими листами. К днищу бака приварен отстойник 4, на боковых стенках которого имеются с одной стороны пробка для слива отстоя, а с другой-клапан для слива отстоя и топлива. C обеих сторон имеются промывочные отверстия, закрытые крышками 3.

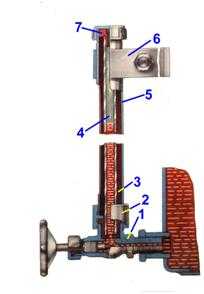

Топливомерные стекла установлены на баке для топлива спереди с обеих сторон для показания уровня и объема имеющегося топлива. Стеклянная трубка 4 одним концом установлена в корпусе крана 1, уплотнена резиновой втулкой 3, удерживается в вертикальном положении поддержками 2 и6,закрыта сверху резиновой пробкой 7 и защищена кожухом 5 с набитыми на нем рисками с ценой деления 100 л. Шкала отградуирована в соответствии с показаниями щупа топливомерной рейки.

Заборное устройство крепится к торцовой задней стенке бака для топлива фланцем. Оно предназначено для забора топлива из бака, подогретого в зимнее время подогревателем топлива. Всасывание топлива происходит по трубам через фильтры грубой очистки топливоподкачивающимагрегатом или топливоподкачивающим насосом, установленным на дизель-генераторе. Избыток топлива после предохранительного и перепускного клапанов через подогреватель попадает в сливную трубу и из нее эжектируется в одну из всасывающих труб. Для обеспечения соосности выходного отверстия сливной трубы и входного отверстия заборной трубы в пределах 1 мм и расстояния между их торцами 13±2 мм к трубам приварена распорная планка . Для стабилизации потока жидкости на всасывании, защиты от попадания посторонних частиц непосредственно на всасывании и улучшения заполнения топливной системы при пуске дизель-генератора после кратковременной стоянки его, уменьшения рассеивания тепла в зимнее время и, следовательно, для предотвращения процесса парафинизации во всасывающем трубопроводе установлен кожух в виде воронки. Клапан слива топлива крепится на боковой стенке отстойника бака и предназначен для слива отстоя и топлива из бака. Для выпуска топлива или отстоя отворачивается пробка и на ее место вворачивается специальный наконечник, который отжимает шарик от кольца, открывая доступ топливу на слив через отверстия в корпусе клапана.

Топливоподкачивающий агрегат обеспечивает заполнение топливом рабочего пространства плунжерных пар топливных насосов высокого давления дизель-генератора под давлением, необходимым для нормальной работы дизель-генератора во время его пуска.

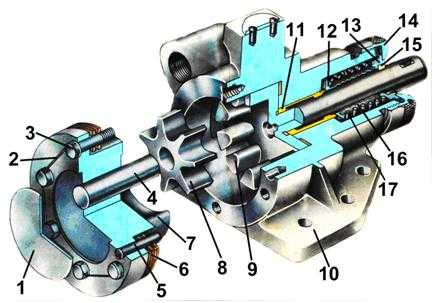

Рис.4.Основные детали топливоподкачивающего насоса: 1-крышка; 2-вязальная проволока; 3-болт; 4-ось; 5-штифт; 6-прокладки; 7-сеповидный выступ; 8-ведомая звездочка; 9-ведущая втулка; 10-корпус; 11-бронзовая втулка; 12,13-уплотнительные втулки; 14-накидная гайка; 15-уплотнительное кольцо; 16-латунная гофрированная трубка; 17 –пружина.

Топливоподкачивающий агрегат состоит из электродвигателя и топливоподкачивающего насоса, установленных на плите и соединенных муфтой. Муфтовое соединение валов электродвигателя и насоса закрыто ограждением. Ведущая втулка 9, выполненная за одно целое с валом, имеет зубья с внутренним зацеплением, причем впадины зубьев сквозные, и наружной поверхностью втулка плотно прилегает к корпусу насоса 10.С внутренней стороны зубья втулки также плотно прилегают к наружной поверхности серповидного выступа крышки 7. К внутренней поверхности этого выступа плотно прилегают зубья малой шестерни 8, сидящей на оси 4, впрессованной в отверстие крышки и расположенной эксцентрично относительно оси вращения ведущей втулки. Прокладка 6 обеспечивает осевой зазор между шестернями и корпусом насоса.

Для предотвращения утечек топлива со стороны вала втулки 9 имеется уплотнение, состоящее из втулок 11,12, 13, уплотнительного кольца15, трубки 16 и пружины 17. Латунная гофрированная трубка 16 припаяна одним концом к бронзовой уплотнительной втулке 13, а другим — к бронзовой втулке12, которая распирается пружиной17и прижимается торцом к торцу втулки 11,напрессованной на вал втулки 9, не допуская попадания топлива внутрь уплотнительного элемента. Для устранения вытекания топлива, просочившегося внутрь уплотнительного элемента, установлено дополнительное уплотнительное кольцо 15. Просочившееся топливо попадает  на плиту и удаляется по трубе, соединенной с трубой слива грязного топлива с полок дизель-генератора, под раму тепловоза.

на плиту и удаляется по трубе, соединенной с трубой слива грязного топлива с полок дизель-генератора, под раму тепловоза.

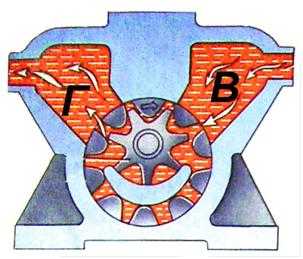

Топливо засасывается через фильтр грубой очистки из бака по всасывающему трубопроводу в полость В и заполняет промежутки между зубьями втулки и малой шестерни и при их вращении выдавливается зубьями в полость Г и далее в нагнетательную магистраль идущую к фильтру тонкой очистки

Предохранительный клапан предназначен для поддержания необходимого давления в нагнетательном трубопроводе топлива и перепуска избыточного топлива через подогреватель топлива в заборное устройство топливного бака в период подготовки к пуску и во время пуска дизель-генератора. Одна полость предохранительного клапана соединена с нагнетательной частью трубопровода топлива перед фильтром тонкой очистки, а другая — с трубопроводом слива избыточного топлива в заборное устройство бака для топлива через подогреватель топлива. Так как подача топливоподкачивающего агрегата более чем в 2 раза превышает потребность дизель-генератора, то при достижении давления 0,3—0,35 МПа (3,0—3,5 кгс/см2) в трубопроводе после топливоподкачивающего агрегата клапан, преодолевая усилие пружины, поднимается и соединяет нагнетательную полость со сливом в бак. При уменьшении давления топлива меньше отрегулированного клапан садится на свое посадочное место под усилием предварительной затяжки пружины, устанавливаемым регулировочным болтом. Регулировочный болт закрывают колпачковой гайкой и пломбируют. Перепуская избыточное топливо, клапан этим предохраняет фильтрующие элементы фильтра тонкой очистки и элементы уплотнения топливоподкачивающего агрегата от воздействия чрезмерных давлений.

Подогреватель топлива включен в топливную систему и состоит из  трубной части, сварной обечайки и крышек.

трубной части, сварной обечайки и крышек.

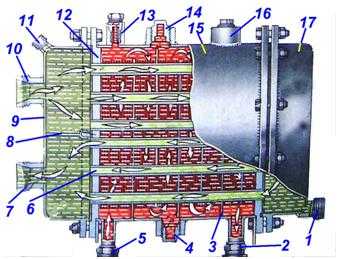

Рис.5.Подогреватель топлива:

1-штуцер слива воды; 2-штуцер отвода топлива; 3-перегородка; 4,14-промывочные пробки; 5-штуцер подвода топлива;6-охлаждающие трубки; 7-штуцер отвода воды; 8-перегородка; 9-передняя крышка; 10-штуцер подвода воды;11-штуцер выпуска паровоздушной смеси; 12-трубная доска; 13-штуцер выпуска воздуха; 15-корпус; 17-задняя крышка.

Трубная часть изготовлена из 88 трубок 6, приваренных к трубным доскам 12. Выступание концов трубок над трубными досками 3±0,5 мм. Для улучшения теплопередачи от воды к топливу на трубки надеты и припаяны припоем 70 тонких пластин с турбулизаторами. Крышки крепятся болтами к трубным доскам 12 и уплотнены паронитовыми прокладками. Топливо подводится к штуцеру 5, проходит по каналу, образованному обечайкой и перегородками 3, и отводится через штуцер 2. Перегородки удерживаются от осевого перемещения дистанционными трубками, надетыми на два стержня . Крышка со стороны подвода и отвода воды имеет перегородку 8, уплотненную с трубной доской 12 резиновой прокладкой с натягом 4—6 мм. Через штуцер 1сливается вода из подогревателя топлива при сливе воды из водяной системы. Паровоздушная смесь отводится через штуцер 11. Из полости топлива воздух выпускается отворачиванием пробки 13. Сверху имеются еще промывочные пробки 14 и 16. При отворачивании пробки 4 можно убедиться в попадании воды в топливную систему или в отсутствии попадания воды. Через эту пробку можно слить отстой и можно использовать ее при промывке топливной полости

Невозвратный клапан открывает доступ топливу для питания дизель-генератора при работе топливоподкачивающего агрегата и запирает магистраль топливоподкачивающего агрегата при работе топливоподкачивающего насоса дизель-генератора. Он состоит из корпуса, присоединенного нижней частью в магистрали после топливоподкачивающего агрегата, сверху закрывается пробкой и штуцером соединяется с трубопроводом, идущим на фильтр тонкой очистки. Внутри находится шарик. При отключении топливоподкачивающего агрегата и включении в работу топливоподкачивающего насоса дизель-генератора шарик садится на свое посадочное место, перекрывая доступ топливу к топливоподкачивающему агрегату.

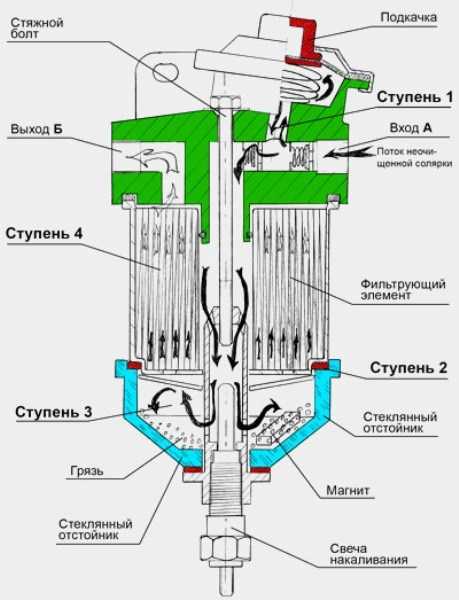

Фильтр грубой очистки служит для предварительной очистки топлива.

Фильтр грубой очистки служит для предварительной очистки топлива.

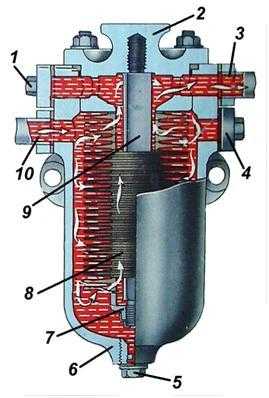

Рис.6.Фильтр грубой очистки: 1-пробка для выпуска воздуха; 2-крышка; 3-штуцер отвода топлива; 4-пробка для выпуска воздуха; 5-сливная пробка; 6-корпус; 7-нажимная гайка; 8-фильтру- ющий элемент; 9-трехгранный стержень; 10-штуцер подвода топлива.

Фильтр состоит из корпуса 6, в котором размещен набор фильтрующих элементов8, собранных в пакет на трехгранном стержне 9. Стержень ввернут в крышку 2. Пакет фильтрующих элементов крепится на стержне гайкой 7 с шайбой, которая стопорится гранями стержня и предохраняет фильтрующие элементы от повреждения во время затяжки гайки 7. После затяжки гайка7стопорится шплинтом. Снизу в корпусе имеется резьбовая пробка 5 для слива отстоя. Топливо поступает в фильтр через отверстие в нижнем фланце10 и далее через сетки фильтрующих элементов 8 внутрь пакета. Очищенное топливо по каналам трехгранного стержня перетекает в канал крышки 2 и через отверстие в верхнем фланце3 выходит из фильтра. Все частицы более 45 мкм задерживаются сетками, оседая на их поверхности, а также скапливаются в нижней части корпуса фильтра и периодически удаляются через отверстие, закрытое пробкой 5.

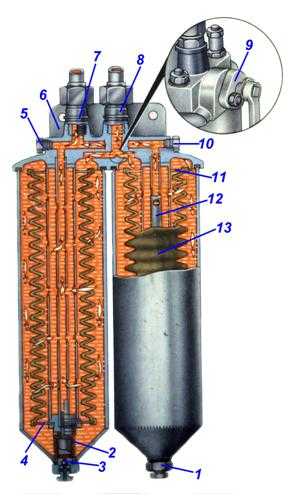

Фильтр тонкой очистки предназначен для предохранения деталей топливной аппаратуры от попадания механических примесей. Тонкость отсева 5 мкм. Механическими примесями являются частицы кремнезема и глинозема, твердость которых выше твердости деталей топливной аппаратуры, поэтому они являются источником износа этих деталей. Фильтр имеет два фильтрующих элемента,  расположенных в отдельных корпусах, объединенных общей крышкой. На тепловозе установлено два сдвоенных фильтра. В нижней части фильтра имеется ниппель с накидной гайкой. Для слива отстоя при Рис.7.Фильтр тонкой очистки 1-гайка с ниппелем; 2-пружина; 3-шарик-вый клапан; 4,11-шайбы; 5,10-пробки для выпуска воздуха; 6-крышка; 7-штуцер отвода топлива; 8-штуцер подвода топлива; 9-трехходовой кран; 12-перфорированная трубка; 13-фильтрующая штора.

расположенных в отдельных корпусах, объединенных общей крышкой. На тепловозе установлено два сдвоенных фильтра. В нижней части фильтра имеется ниппель с накидной гайкой. Для слива отстоя при Рис.7.Фильтр тонкой очистки 1-гайка с ниппелем; 2-пружина; 3-шарик-вый клапан; 4,11-шайбы; 5,10-пробки для выпуска воздуха; 6-крышка; 7-штуцер отвода топлива; 8-штуцер подвода топлива; 9-трехходовой кран; 12-перфорированная трубка; 13-фильтрующая штора.

промывках к нижнему концу ниппеля подсоединяется сливной трубопровод в виде гибкого шланга. Слив отстоя производится поочередно отвертыванием накидной гайки на два-три оборота. Для переключения одной из секций на промывку в крышке имеется кран. На торце пробки крана нанесены риски. При работе фильтра короткая риска направлена вверх. При промывке фильтра секция, в сторону которой направлена короткая риска на торце пробки, продолжает работать, а противоположная секция подготовлена к промывке. Для выпуска воздуха в крышке предусмотрены болты. В фильтрах можно использовать как миткалевые, так и бумажные фильтроэлементы. Уплотнение фильтроэлементов между собой и в корпусах фильтров осуществляется сальниками круглого сечения из маслобензостойкой резины. Фильтрующая штора представляет собой трубку, сложенную гармошкой. Такая укладка позволяет в относительно небольшом объеме иметь фильтрующую перегородку с большой поверхностью фильтрации. Степень загрязненности фильтрующих элементов контролируют по перепаду давления. При достижении перепада давления 0,15 МПа (1,5 кгс/см2) независимо от срока технического обслуживания производится промывка фильтра, максимально допустимый перепад 0,3 МПа (3 кгс/см2).

Перепускной клапан поддерживает необходимое давление в топливном коллекторе дизель-генератора при циркуляции топлива в топливной системе. Он состоит из корпуса и направляющей, уплотненных по стыку прокладкой. В направляющей установлен клапан и прижат к седлу пружиной. Клапан открывается при давлении 0,11—0,13 МПа (1,1—1,3 кгс/см2).

Демпфер служит для гашения пульсирующей составляющей давления топлива. Он состоит из корпуса 1 и ввернутого в него узла регулировочной иглы. Узел регулировочной иглы законтрен от самопроизвольного отворачивания установочным винтом 8. Герметичность соединения обеспечивается уплотняющими прокладками 9 и 11. В свою очередь узел регулировочной иглы состоит из корпуса 2, в который вворачивается регулировочная игла 5 с двумя уплотняющими прокладками 4 и 10, шайбой 3 и пружиной 6, служащей для стопорения иглы в установленном положении. В корпус 2 вворачивается два установочных винта 7, фиксирующих соответственно закрытое и открытое положение регулировочной иглы. Гашение пульсирующего давления осуществляется благодаря сопротивлению, возникающему в кольцевом зазоре между седлом корпуса 2 и конусом регулировочной иглы 5. Кольцевой зазор может регулироваться изменением положения иглы в корпусе, которое осуществляется вворачиванием или выворачиванием иглы. Перед установкой на тепловоз демпфер наворачивается на штуцер манометра так, чтобы ось регулировочной иглы демпфера была перпендикулярна по отношению к плоскости циферблата манометра. Такого положения достигают варьированием толщиной или количеством уплотнительных прокладок. В качестве уплотнения применяются прокладки из фибры. Окончательная регулировка производится в рабочем режиме; оптимальным считается положение, при котором размах стрелки манометра не превышает двух делений шкалы.

Манометр представляет собой показывающий прибор и предназначен для измерения избыточного давления в системах и установках подвижного состава железных дорог, в данном случае для измерения давления до и после фильтра тонкой очистки топлива. Манометр построен по классической схеме механического манометра, у которого в качестве чувствительного элемента используется одновитковая трубчатая пружина, согнутая по дуге окружности и имеющая овальное сечение. При подаче внутрь пружины избыточного давления топлива трубка в сечении стремится стать более круглой. Возникающая в результате деформации трубки сила незначительно раскручивает трубку и ее свободный конец перемещается, а это перемещение передается на стрелку прибора с помощью рычажно-зубчатого механизма. Манометры установлены на щитке в машинном помещении. От манометров к месту измерения давления прокладывается трубопровод. К манометру с помощью накидной гайки и ниппеля присоединен компенсатор. Для герметизации соединения под ниппель устанавливают прокладку из меди или фибры. Компенсатор представляет собой согнутую кольцом медную трубку. Он компенсирует деформации и перекосы трубопровода, уменьшает в местах соединений механические напряжения от вибраций. Нижний конец компенсатора присоединен к стальной трубке, проложенной к месту измерения. Топливная труба и трубка, идущая к манометру, соединены с помощью шарового соединения. Штуцер для отбора давления устанавливается на прямом участке трубопровода, чтобы не было искривлений и завихрений потока, которые могут исказить результаты измерения.

Насос топливоподкачивающий:

Рис.8.Насос топливоподкачивающий: 1,3-втулки текстолитовые; 2-шестерня ведущая; 4,5-кольца проставочные; 6-втулка; 7-вал шлицевый; 8-штуцер подвода масла;9-кронштейн; 10-шестерня ведомая; 11-корпус насоса; 12-штуцер подвода топлива; В-контрольное отверстие.

Рис.8.Насос топливоподкачивающий: 1,3-втулки текстолитовые; 2-шестерня ведущая; 4,5-кольца проставочные; 6-втулка; 7-вал шлицевый; 8-штуцер подвода масла;9-кронштейн; 10-шестерня ведомая; 11-корпус насоса; 12-штуцер подвода топлива; В-контрольное отверстие.

Насос топливоподкачивающий шестеренного типа установлен на приводе насосов и приводится во вращение от него через промежуточный шлицевый вал 7. Цапфы шестерен ведомой 10 и ведущей 2вращаются в текстолитовых втулках 1 и 3, установленных в корпусе насоса 11 и в кронштейне 9.Ведущий хвостовик шестерни 2 уплотнен в кронштейне манжетами 4 и 5, развернутыми в разные стороны и обеспечивающими уплотнение от просачивания топлива и масла. По выходу из отверстияВ топлива или масла можно контролировать работу уплотнения.

Дата добавления: 2016-09-26; просмотров: 11709; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Похожие статьи:

Топливная система Д50

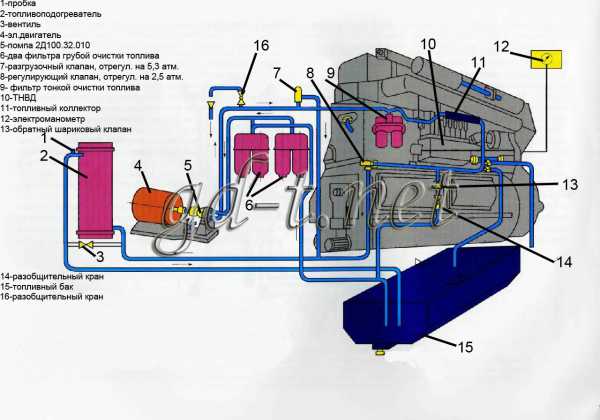

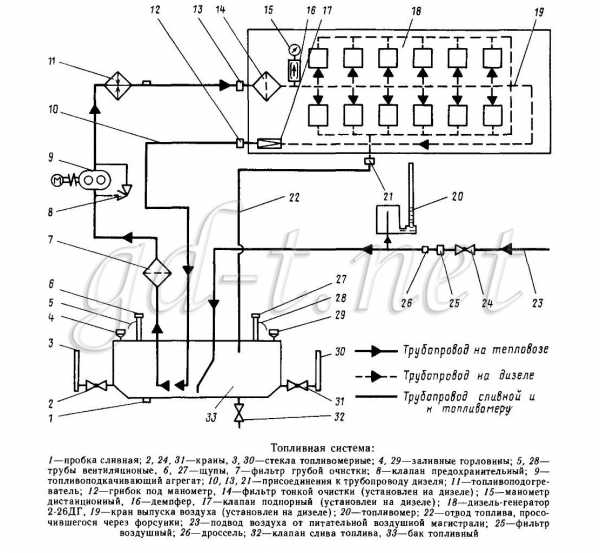

Ниже на картинках смотрите две схемы топливных систем тепловозов ТЭМ2 (ТЭМ18, ТЭМ1) и ТЭМ18ДМ. Между собой схемы отличаются лишь наличием двух трехходовых кранов в топливной системе дизеля марки 1-ПД4Д на тепловозе ТЭМ18ДМ. Благодаря этим кранам можно осуществить наполнение системы топливом из посторонней емкости. А во всем остальном системы одинаковые.

Топливная системы тепловозов ТЭМ1, ТЭМ2, ТЭМ18

Топливная системы тепловозов ТЭМ18ДМ

ТНВД Д50

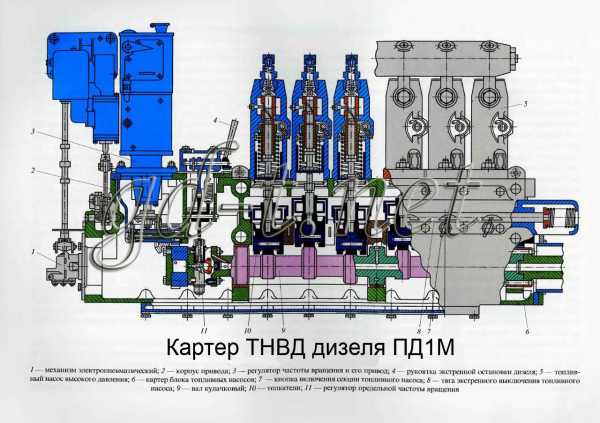

Топливный насос высокого давления установлен с левой стороны дизеля и прикреплен к блоку цилиндров. ТНВД представлен в виде картера, который внутри поделен поперечной перегородкой. В левом отсеке размещен привод регулятора и устройства защиты дизеля. Описание этих устройств будет выложено в отдельной статье. В правом отсеке находится кулачковый вал. Вал по всей длине имеет шесть кулачков, которые располагаются между собой с “шагом” в 60o согласно порядку (135642) работы цилиндров дизеля Д50. С обеих сторон вал имеет по одному фланцу. Левый фланец связан с фланцем придельного выключателя, а правый фланец соединен с фланцем приводного вала. На кулачковом валу выполнено три опорные шейки, которые имеют радиальные каналы, сообщенные с центральным продольным каналом в самом валу. По этим каналам поступает смазка через осевой канал в валу привода. Каждая опорная шейка вращается в своем подшипнике скольжения, которые вмонтированы в поперечные перегородки левого отсека картера. В средней перегородке имеется вертикальный канал, куда масло поступает через радиальный канал второй опорной шейки. Пройдя вертикальный канал, масло заполняет продольный канал, находящийся в картере ТНВД, и дальше распределяется на смазку всех толкателей.

В том же левом отсеке, примерно в средней части, расточено 6 отверстий, необходимых для перемещения в них толкателей. Основной функцией толкателя является перемещение плунжера. Толкатель состоит из следующих частей:

- корпус;

- палец;

- ролик;

- манжета;

- стакан;

- болт с контргайкой.

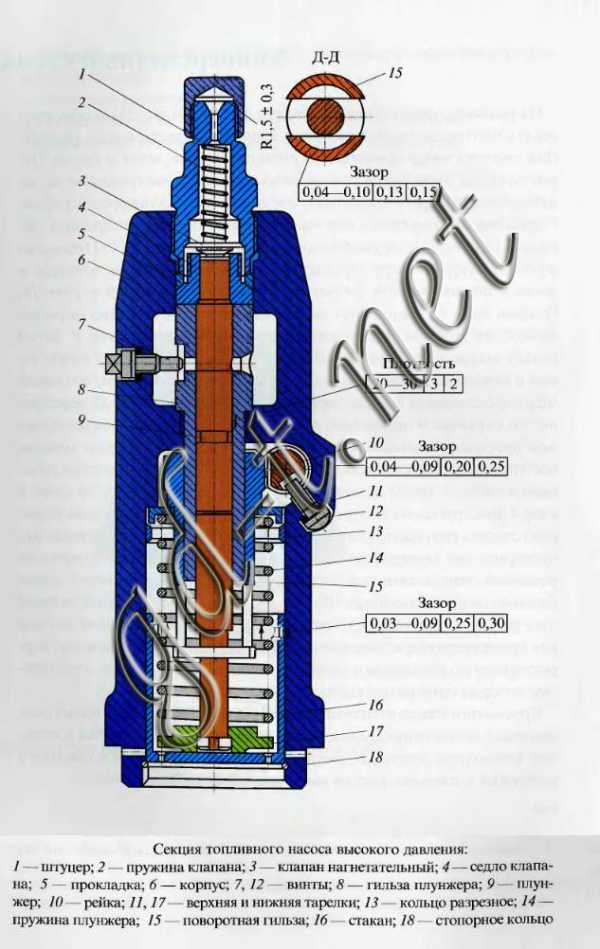

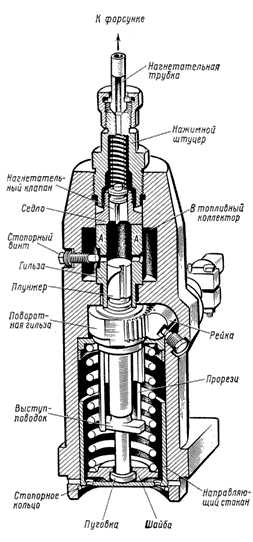

Над толкателями устанавливаются топливные (насосы) секции высокого давления, крепящиеся к картеру при помощи двух шпилек. Каждая секция представляет собой литое чугунное изделие, внутри которого помещены детали, изображенные ниже на схеме:

В нижней части насоса при помощи стопорного кольца удерживается направляющий стакан возвратной пружины плунжера. Внутри пространства, по которому перемещается стакан, находятся верхняя и нижняя тарелки, между которыми пребывает возвратная пружина. Нижняя тарелка предназначена для возврата плунжера в крайнее нижнее положение. Для этого тарелка имеет вырез для установки головки плунжера. Выше головки на плунжере выполнены два выступа, которыми он входит в прорези поворотной втулки. Сама поворотная втулка выполняет функцию поворота плунжера вокруг своей оси. Поворотная втулка “одета” на втулке (гильзе) плунжера и совершат вращательные движения благодаря горизонтальным движениям зубчатой рейки. Зубчатая рейка находится в центральной части корпуса насоса и перемещается по двум латунным втулкам. Под рейкой в корпусе секции сделано наклонное резьбовое отверстие, куда вкручен стопорный винт. Этот входит в паз, профрезерованный в рейке, для ограничения хода и предотвращения поворота по оси самой рейки. На корпусе насоса есть еще один стопорный винт, который препятствует повороту втулки плунжера.

|  |

|  |

Выше зубчатой рейки на корпусе секции имеется прилив с резьбовым отверстием. К этому отверстию подводится топливо от топливного коллектора. Ниже рейки, на корпусе сделан люк, закрытый крышкой. Под крышкой сделаны отметки, по которым можно проверять угол опережения подачи топлива. Количество подаваемого топлива регулируется путем поровота плунжера вокруг свое оси. Диаметр плунжера составляет 20 мм, ход плунжера на дизелях ПД1М равняется 19,8 мм, а на двигателях 1-ПД4Д – 26 мм. На верхний торец втулки плунжера устанавливается еще один прецизионный элемент – это нагнетательный клапан. Клапан состоит из двух составляющих элементов: седло и клапан. На цилиндрической поверхности седла есть кольцевая выточка для резинового уплотнительного кольца. Немного выше проточки, на корпусе нарезана резьба для съемника при его демонтаже. Клапан разобщает надплунжерную полость от полости трубки высокого давления в момент, когда плунжер перемещается вниз. Внутри клапана есть проточка для помещения туда небольшой пружинки, затем в корпус секции вкручивается нажимной штуцер. В верхней части этого штуцера нарезана резьба М22 шаг 1,5 для крепежа трубки высокого давления.

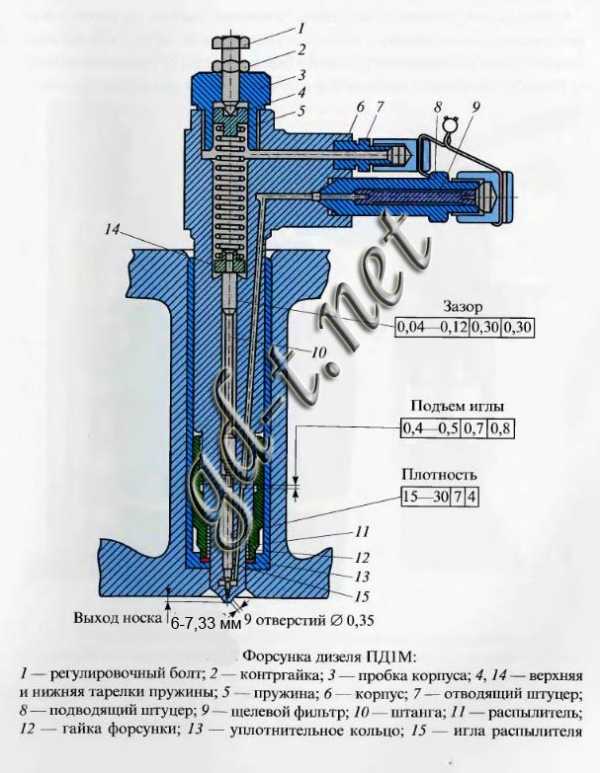

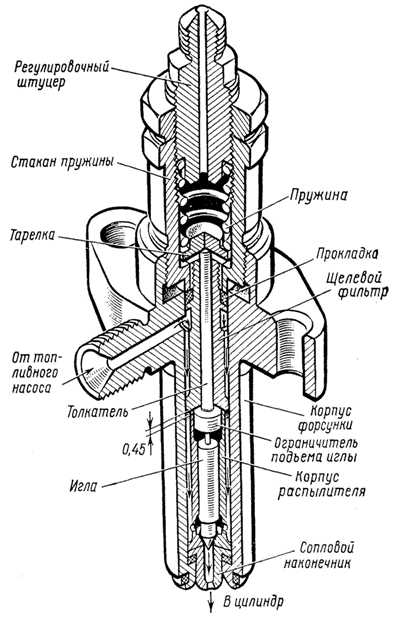

Форсунка Д50

Основной частью форсунки дизеля Д50 является корпус. На нижней части корпуса нарезана резьба для гайки распылителя. При помощи этой гайки распылитель крепится к торцу нижней части форсунки. Благодаря предварительному проведению взаимной шлифовки и притирки торцов распылителя и форсунки, удается достичь качественного уплотнения в месте стыка. При установке форсунки в цилиндровую крышку на гайку распылителя ставится медное уплотнительное кольцо. Подбором толщины медного кольца добиваются нужного размера выхода носка распылителя за пределы днища цилиндровой крышки. На дизелях ПД1М этот размер должен быть в пределах 6-7,33 мм. Распылитель является прецизионной парой и состоит из корпуса и иглы. В нижней части корпуса под необходимым углом просверлено 9 отверстий для распыления топлива. Диаметр этих на дизелях Д50 старых марок (Д50, 2Д50М и ПД1М) равняется 0,35 мм, а на дизелях 1-ПД4Д диаметр каждого отверстия равен 0,4 мм.

Сверху в корпусе сделана кольцевая выточка, куда подводится топливо. Внутри выточки высверлено три наклонных отверстия для подвода топлива к игле. Игла распылителя в верхней части имеет хвостовик, на который опирается штанга. Далее следует цилиндрическая часть, вслед за которой выполнено два конуса. Между конусами образована полость для топлива. Нижний конус надежно притерт к своему седлу в корпусе. Подъем иглы с последующей подачей топлива через отверстия в корпусе, происходят во время подачи топлива насосом высокого давления. В средней части корпуса форсунки выполнено две полости. Вертикальная полость необходима для установки штанги и пружины. Вторая полость служит в качестве канала, по которому подается топливо к распылителю.

Верхняя часть имеет утолщение. На боковой поверхности вварен топливоподводящий штуцер, а сверху него вкручен штуцер, по которому отводится топливо, просочившееся через иглу и корпус распылителя. Эти остатки топлива заполняют вертикальную полость, смазывая пружину и штангу.

Сверху корпуса вкручена пробка с резьбовым отверстием в центре. В это отверстие вкручен регулирующий винт, имеющий контргайку. Винт нижним концом опирается на тарелку, установленную на пружине. При помощи этого винта производят затяжку пружины так, чтобы игла распылителя поднималась (начало впрыска) при давлении 275 атм.

Топливная система Д49

Содержание статьи:

- схемы топливных систем дизелей Д49;

- тнвд дизеля д49;

- форсунка дизеля д49.

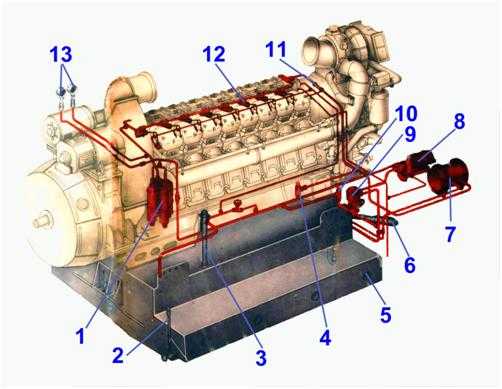

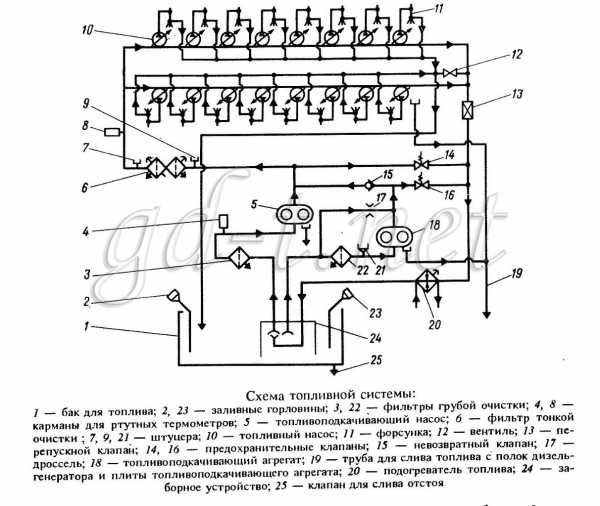

Топливные системы дизелей типа Д49 однотипны и устроены по замкнутой схеме. Запас топлива для двигателя хранится в одном или нескольких тепловозных баках. Для забора топлива на тепловозе предусмотрено два топливных насоса низкого давления. Один насос (топливоподкачивающий агрегат) приводится от электрического двигателя и наполняет систему дизельным топливом в предпусковой период. О тот, как устроен этот насос, читайте на странице:

Топливная система дизеля 6чн21 21 тепловоза ТГМ4

Второй насос – топливоподкачивающий расположен на корпусе привода насосов и обеспечивает циркуляцию топлива в системе за счет механической связи с дизелем. При работе дизеля первый насос отключают. Однако некоторые первые и некоторые современные двигателя Д49 производились без механических насосов. Из-за того, что не все дизельные двигателя оборудуются механическими топливоподкачивающими насосами, схемы топливных систем выполнены по-разному. Для наглядного примера ниже смотрите схемы топливных систем некоторых тепловозов.Топливная система дизелей 3А-6Д49 (7-6Д49) тепловозов ТГМ6А (Д)

На приводах насосов дизелей 3А-6Д49 и 7-6Д49 предусмотрено специально отведенное место, где располагается механический топливоподкачивающий насос. Из-за наличия двух насосов в трубопроводы вмонтированы два обратных (невозвратных) клапана, которые обеспечивают корректную работу топливной системы низкого давления. Один клапан находится возле фильтра тонкой очистки топлива, а второй размещен недалеко от топливоподогревателя.

Топливная система дизелей 2-2Д49 (11-2Д49) тепловозов ТЭМ7 (ТЭМ7А)

В топливной системе тепловозов ТЭМ7 (ТЭМ7А) есть лишь один топливоподкачивающий агрегат. Вследствие этого на трубопроводах топливной системы низкого давления нет ни одного обратного клапан. Еще одной особенностью этой топливной системы является расположение в системе топливоподогревателя. Он находится на участке между топливоподкачивающим агрегатом и фильтром тонкой очистки топлива. А в двух “соседних” схемах топливоподогреватель подключён после подпорного клапана.

Топливная система дизеля 1А-5Д49 (исп. №2) тепловоза 2ТЭ116

Данная схема существенно отличается от двух предыдущих. На тепловозе 2ТЭ116 в топливном баке для забора топлива предусмотрено два трубопровода. Каждый трубопровод “ведет” к топливоподкачивающему агрегату и топливоподкачивающему насосу. Также на этих же трубопроводах размещены по одному фильтру грубой очистки топлива. Как и в топливной системе дизелей 3А-6Д49 и 7-6Д49, в схеме дизеля 1А-5Д49 (исп. №2) есть два обратных клапана. Для тонкой очистки топлива на этом дизеле используется уже два фильтра.

Насос и форсунка дизеля

Выше Вы уже кратко прочитали о характерных отличиях топливных систем низкого давления тепловозов ТГМ6, ТЭМ7 и 2ТЭ116. А вот устройство узлов топливной системы высокого давления у них одинаковое. К этим устройствам относятся ТНВД, форсунки и трубопроводы высокого давления. Каждая трубка высокого давления имеет длину 570 мм, канал внутри трубки диаметром 2,6 мм, а наружный диаметр трубопровода равен 8 мм. В связи с тем, что расстояние от ТНВД до форсунки на правой и левой стороне дизеля неодинаковое, то трубки правого и левого рядов изогнуты по-разному.

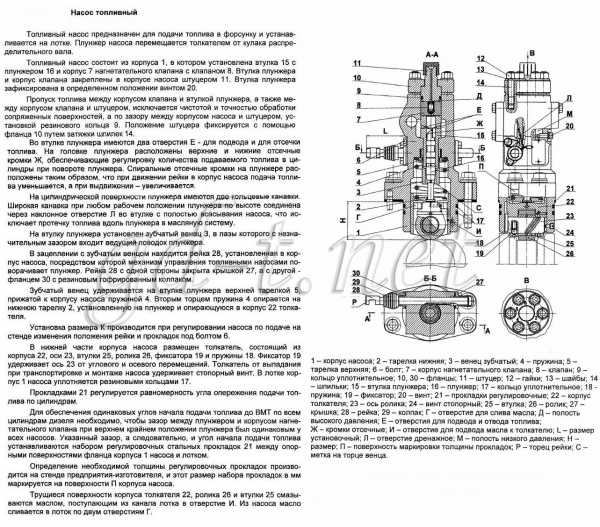

ТНВД Д49

На всех дизелях типа Д49 для каждого цилиндра отведен один топливный насос высокого давления, одна трубка и одна форсунка. ТНВД крепятся к лотку при помощи шпилек. Топливный насос, изображенный на фото можно отнести ко “второму поколению”. Первые же ТНВД на дизелях Д49 имели нескольку иную конструкцию. Среди особенностей ТНВД “первого поколения” можно выделить следующие:

- для крепления топливного насоса к лотку использовалось только две шпильки;

- корпус отливался из алюминия;

- подача топлива к насосу происходила через штуцер;

- особая конструкция толкателя и плунжерной пары.

Корпус ТНВД “второго поколения” отливался из чугуна. Нижняя часть насоса выполнена, как фланец, к которому прикручивается алюминиевая направляющая втулка толкателя. На фланце насоса и направляющей втулке есть шесть больших отверстий. Четыре отверстия необходимы для крепления к лотку, а остальные два тоже для крепежа, но к “старому” лотку, где для каждого ТНВД предусмотрено лишь по две шпильки. Между фланцам направляющей втулки и фланцем лотка располагаются регулировочные прокладки. Помимо шести отверстий, есть еще три отверстия: в одно отверстие забивается штифт, а два отверстия служат для вкручивания винтов. Винтами стягиваются корпус и направляющая втулка. В расточку направляющей втулки запрессована еще одна бронзовая втулка с пазом, который не допускает проворота толкателя относительно своей оси, из-за того, что в пазу перемещается поводок оси толкателя. Ролик оси толкателя постоянно опирается на кулачок топливного насоса, размещенного на распределительном валу дизеля. В верхней части толкателя находится шайба, напоминающая форму тарелки. Благодаря этой тарелке толкатель не выпадает из бронзовой втулки, когда насос транспортируют в вертикальном положении. Поверх тарелки вкручивается винт, его еще называют упором.

Плунжерная пара Д49

Внутри корпуса установлена плунжерная пара. В отличие от плунжерной пары ТНВД дизеля 6чн21/21, где регулировка количества подачи топлива осуществляется концом подачи, то на дизелях Д49 дозировка подаваемого топлива происходит по смешанному типу (началом и концом подачи). Вокруг наружной поверхности втулки (гильзы) плунжера в корпусе ТНВД образовано пространство, которое во время работы дизеля постоянно заполнено дизельным топливом. Для заполнения надплунжерной полости в гильзе просверлено отверстие. С противоположной стороны, немного ниже подводного отверстия, выполнено отсечное сверление. Еще на втулке есть наклонный канал, связывающий широкую проточку на плунжере с полостью всасывания ТНВД. Также гильза имеет выфрезерованный паз, в который входит хвостовик винта. Однако длина винта подбирается так, чтобы торец хвостовика не касался дна паза. С противоположной стороны на винте есть шестигранная головка, под ней находится медное кольцо. Благодаря особой геометрии плунжера, а именно наличию двух регулировочных кромок, он выполняет две важные задачи:

- обеспечивает изменение опережения начала подачи топлива;

- изменяет объем порции топлива при повороте плунжера.

Плунжер имеет поводок, который входит в прорези зубчатого венца (поворотной втулки). Зубчатый венец связан с рейкой ТНВД, которая выдвигаясь из насоса, увеличивает объем подаваемого топлива к форсунке. Для ограничения количества подаваемого топлива, в корпус насоса ввёртывается регулировочный винт, который предотвращает чрезмерный поворот зубчатого венца. Под зубчатым венцом устанавливается верхняя тарелка, далее следует пружина. Внизу пружину сжимает нижняя тарелка. Верхняя и нижняя тарелки невзаимозаменяемые. Для сочленения с хвостовиком плунжера в нижнюю тарелку вставляется еще одна небольшая тарелка. На верхний торец втулки плунжера монтируется нагнетательный клапан, который имеет проточку на корпусе для расположения резинового кольца. Пружина клапана установлена внутри клапана. Над нагнетательным клапаном в корпус вкручивается нажимной штуцер. Между клапаном и штуцером имеется омедненная прокладка из стали, служащая в качестве уплотнения. Некоторые нажимные штуцера обладают одной кольцевой выточкой для резинового уплотнительного кольца.

Снаружи на поверхности корпуса есть резьбовые отверстия и фланцы. Их предназначения смотрите ниже в фотографиях.

Современный ТНВД Д49

В настоящие время для новых дизелей типа Д49 выпускают топливные насосы новой конструкции, которые имеют отличия от ТНВД “второго” поколения. Схематическое изображение нового ТНВД:

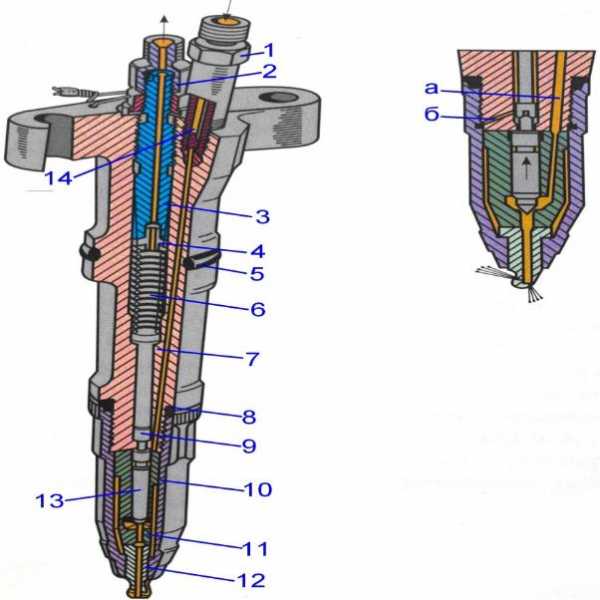

Форсунка Д49

Форсунка на всех двигателях Д49 устанавливается в специальной расточке цилиндровой крышки, которая находится вне клапанной коробки (закрытия). Такое расположение форсунки я считаю правильным решением конструкторов так, как в данном случае исключается попадание топлива в масляную систему дизеля в случае появления течи в месте подключения трубопровода высокого давления к корпусу фильтра. Компоненты, из которых состоит форсунка, смотрите на фото:

Все форсунки дизелей Д49 отрегулированы на давление впрыска 320 атм. Главной частью форсунки является корпус, в верхней части которого выполнены два сквозных отверстия для крепления шпильками к цилиндровой крышке. Также сверху присутствуют резьбовые отверстия для регулировочного винта и штуцера со щелевым фильтром. Топливо, пройдя щелевой фильтр устремляется по каналу в корпусе к распылителю, расположенному под обработанным торцом нижней части корпуса. Распылитель, применяемый в форсунках дизелей Д49 существенно отличается от распылителей форсунок дизелей Д50 и 6чн21/21, он не имеет распиливающих отверстий. Нижний торец распылителя выполнен только с одним отверстием, по которому топливо под высоким давлением поступает в сопловый наконечник. Сопловый наконечник (или просто сопло) форсунки имеет распиливающие отверстия и может изготавливается в трех исполнениях, а именно:

- с девятью отверстиями диаметром 0,35 мм с одной проточкой;

- с девятью отверстиями диаметром 0,4 мм без проточек;

- с десятью отверстиями диаметром 0,4 мм с двумя проточками.

Проточки служат в качестве обозначения, “говорящие” о том, сколько отверстий на сопле и какого они диаметра. Например, для дизелей 8ЧН26/26 применяют форсунки с одной проточкой. Распылитель и его сопло прижимаются к корпусу при помощи колпака. Причем сопловый наконечник при затяжке колпака должен занять необходимое положение, чтобы распыление топлива в цилиндре произошло правильно.

На хвостовик иглы распылителя постоянно опирается толкатель. Поверх толкателя установлена пружина с тарелкой. Над тарелкой находится регулировочный винт со сквозным осевым отверстием, по которому отводится топливо просочившееся сквозь зазор иглы с корпусом распылителя. Используя этот винт на стенде добиваются нужно значения давления, при котором дизельное топливо впрыскивается в полость цилиндра двигателя.

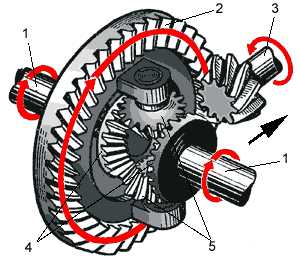

Топливный насос высокого давления

приводится в действие кулачком кулачкового вала, соединенного зубчатой передачей с коленчатым валом дизеля. В четырехтактном дизеле кулачковый вал топливных насосов так же, как и распределительный вал газораспределения, вращается вдвое медленнее коленчатого вала, в двухтактном — с той же скоростью. При набегании выступа кулачка на плунжер насоса он (плунжер), перемещаясь, выталкивает топливо по нагнетательной трубке к форсунке, из которой оно под давлением в несколько сотен атмосфер впрыскивается в камеру сгорания дизеля. От топливного насоса и форсунки, как видно из схемы, отходят трубки, по которым сливается в бак топливо, просочившееся через зазоры между деталями. Шестеренным насосом топлива подается больше, чем впрыскивается в цилиндр. Избыток топлива также по трубопроводу сливается в топливный бак.

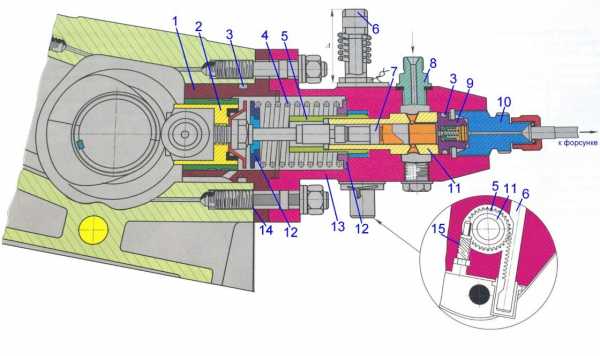

Топливный насос высокого давления служит для подачи топлива к форсункам. Насосы устанавливают в специальные расточки лотка дизеля и крепят к нему четырьмя шпильками. Оси насосов находятся под углом 10º к горизонтали. Толкатели насосов одноименных цилиндров правого и левого рядов приводятся в действие одной и той же кулачковой шайбой распределительного вала.

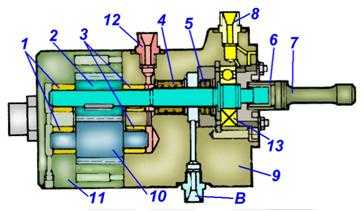

Рис. 62 – Топливный насос дизеля Д49 1 – направляющая втулка толкателя; 2 – толкатель; 3 – резиновые кольца; 4 – пружина; 5 – поворотная шестерня; 6 – рейка; 7 – плунжер; 8, 10 – штуцера; 9 – корпус нагнетательного клапана; 11 - гильза плунжера; 12 – тарелки плунжера; 13 – корпус насоса; 14 – регулировочные прокладки; 15 – регулировочный винт.

Насос и толкатель (рис.62) объединены между собой. Положение гильзы зафиксировано стопорным винтом 15. В гильзе имеются два отверстия для подвода и отсечки топлива. Головка плунжера имеет две отсечные кромки – верхнюю и нижнюю. Спиральные отсечные кромки расположены таким образом, что при движении рейки в корпус насоса подача топлива уменьшается, а при выдвижении – увеличивается. На цилиндрической поверхности плунжера имеются две кольцевые канавки.

Широкая канавка при любом положении плунжера по высоте, соединена через отверстие в гильзе с полостью всасывания насоса, что исключает протекание топлива по плунжеру в масляную систему.

На гильзе установлена шестерня 5, в пазы которой входит ведущий поводок плунжера. В зацеплении с шестерней находится рейка 6, посредством которой механизм управления топливными насосами поворачивает плунжер.

Максимальный выход А рейки 6 ограничивается винтом, который препятствует повороту зубчатого венца и перемещению рейки насоса. Размер А устанавливают при проверке насоса на подачу на стенде изменением положения рейки с помощью прокладок.

Толкатель представляет собой корпус 2, в котором на оси установлен цементированный ролик. Сверху в корпус 2 ввернут упор для передачи усилия от толкателя к плунжеру. Движение толкателя направляется бронзовой втулкой, запрессованной в направляющую втулку 1. Втулка 1 прикреплена болтами к корпусу насоса. Угол опережения подачи топлива по цилиндрам регулируют прокладками 14. Необходимая толщина прокладок устанавливается на стенде завода – изготовителя. Ее значение выбивается на корпусе насоса. Привод толкателей топливных насосов осуществляется от общего распределительного вала.

Ремонт ТНВД

Основными неисправностями топливного насоса являются: трещины корпуса, потеря упругости и трещины в витках пружины; скалывание и выкрашивание торцевых кромок деталей и наклонных кромок головки плунжера, односторонний и местный натир плунжерных пар; износ плунжерной пары и нагнетательного клапана; трещины и излом плунжера или втулки, повреждение плунжера или втулки коррозией и кавитацией; зависание (заклинивание) плунжера во втулке; износ зубчатой рейки и втулки; пропуск топлива между сопрягаемыми деталями; износ резьбы.

При ремонте насоса все детали очищают от нагарообразования. Втулку плунжера, плунжер, детали толкателя и нагнетательный клапан промывают в бензине, а затем в дизельном топливе, остальные детали промывают в дизельном топливе и обдувают воздухом, осматривают и устраняют обнаруженные дефекты.

Распыливание представляет процесс раздробления на мельчайшие частицы порции топлива, впрыскиваемого в цилиндр форсункой. При распыливании топлива общая поверхность его, соприкасающаяся с воздухом, резко возрастает. Чем меньше диаметр капель топлива, тем быстрее они нагреваются, лучше смешиваются с кислородом горячего воздуха, а это улучшает их сгорание. Но очень маленькая капля будет иметь небольшую кинетическую энергию. Это затруднит забрасывание частиц топлива в удаленные от форсунки участки пространства цилиндра. Поэтому наиболее выгодная степень распыленности топлива определяется для каждого типа дизеля. В цилиндр тепловозного дизеля в зависимости от развиваемой мощности, числа цилиндров и частоты вращения коленчатого вала за один цикл впрыскивается от 0,07 до 1,0 г топлива. Струя топлива, впрыскиваемого в цилиндр дизеля, распадается на миллиарды капель, превращаясь в пылеобразное облачко. В обычных условиях (при малых давлениях и в неограниченный промежуток времени) осуществить распыливание жидкости не так уж сложно, примером чего может служить обыкновенный пульверизатор. Но в условиях дизеля задача осложняется тем, что распыливание нужно осуществить в плотную среду сжатого воздуха за тысячные доли секунды (0,002—0,008 с), которые отведены для этого. Начало и конец распыливания должны быть резкими, четкими, иначе топливо будет выходить из отверстий форсунки с малой скоростью (подтекать). В этом случае топливо плохо сгорает и превращается в нагар, который будет оседать вокруг распыливающих отверстий форсунки. Образовавшийся нагар, постепенно нарастая, затруднит впрыскивание топлива и его перемешивание с воздухом, что неизбежно приведет к ухудшению работы дизеля и увеличению расхода горючего.

Что же нужно сделать, чтобы хорошо распылить топливо за весьма короткий промежуток времени?

Надо топливо подавать через форсунки под высоким давлением 19,6— 117 МПа (200—1200 кгс/см2). Благодаря такому давлению скорость истечения топлива через распыливающие отверстия возрастает и процесс впрыска происходит в очень короткий промежуток времени. Скорость струи топлива, выходящей из форсунки, достигает 250—350 м/с. Для сравнения напомним, что скорость звука 330 м/с. Большая скорость способствует дроблению струи в камере сгорания и увеличивает дальность полета отдельных частиц топлива («дальнобойность» струи), которые движутся в плотной среде сжатого воздуха и должны распределиться по всему объему камеры. Давление впрыска рассчитывается таким образом, чтобы обеспечить необходимую «дальнобойность» струи, но при этом топливо не должно попадать на стенки цилиндра, чтобы не охлаждать их.

Таким образом, насосы, подающие топливо в цилиндры дизеля, должны создавать высокое давление.

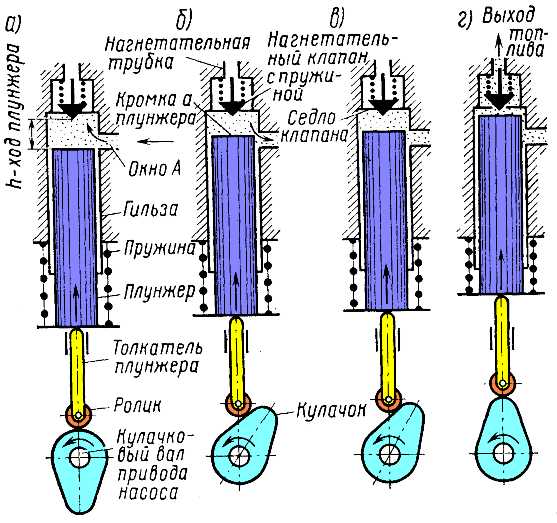

Внутри неподвижной гильзы помещен подвижной плунжер. Плунжер — это поршень, длина которого значительно превышает диаметр. Вместе эти детали —- гильза и плунжер — образуют плунжерную пару. Плунжер подобран к гильзе или притерт к ее стенкам так плотно, что утечки топлива между ними почти не происходит. Зазор между плунжером и гильзой не превышает обычно 1,5—4 мкм, что в 50—100 раз меньше диаметра волоса человека. Трубопровод, подходящий к окну А гильзы, всегда заполнен топливом.

Проследим, как плунжер такого насоса подает топливо. Когда плунжер находится в нижнем положении, топливо через окно А заполняет пространство над плунжером (рис. 73, а). При вращении кулачкового вала привода топливного насоса кулачок набегает на ролик толкателя (рис. 73, б), плунжер начинает двигаться вверх и верхней кромкой а постепенно закрывает окно А. При этом нагнетательный клапан, прижатый к своему седлу пружиной, испытывает снизу давление топлива, вытесняемого плунжером, а сверху — усилие пружины и давление топлива, оставшегося в трубопроводе. Пока усилие на клапан, создаваемое давлением топлива, меньше усилия, создаваемого пружиной, клапан закрыт и часть топлива, не имея другого выхода, устремится из надплунжерного пространства обратно в окно 4 (см. рис. 73, б). Когда плунжер кромкой а полностью закроет окно А (рис. 73, в), вытекание топлива через него прекратится. Примерно с этого момента при продолжающемся ходе плунжера вверх начнется нагнетание: давление топлива преодолеет усилие пружины нагнетательного клапана, он откроется, и топливо будет через трубопровод поступать в форсунку до тех пор, пока плунжер не достигнет своего крайнего положения (рис. 73, г). Когда плунжер начинает двигаться вниз, прекращается подача топлива. Нагнетательный клапан под действием пружины снова садится на свое седло. Сбегая с выступа кулачка, ролик вместе с толкателем и плунжером возвращается в первоначальное положение (см. рис. 73, а).

Если бы дизель всегда работал только на одной постоянной мощности, то рассмотренный нами топливный насос вполне удовлетворял бы требованиям работы на дизеле, так как за один ход плунжера он подает одно и тоже количество топлива, необходимое для получения нужной мощности. Количество топлива, подаваемого таким насосом, постоянно потому, что высота кулачка, а следовательно, и ход плунжера являются величинами постоянными, а начало и конец нагнетания топлива, определяемые ходом плунжера в процессе работы, как мы видим, при такой конструкции не могут быть изменены.

Однако условия работы тепловоза, как уже указывалось, требуют, чтобы мощность дизеля могла изменяться. Дизель, как и всякий транспортный двигатель внутреннего сгорания, должен быть приспособлен к переменному режиму работы локомотива.

Мощность дизеля зависит от количества впрыскиваемого в цилиндры топлива. Чем больше топлива поступит в цилиндр во время рабочего хода, тем большую мощность будет развивать дизель. Поэтому нужно чтобы топливный насос при необходимости позволял изменять количество топлива, подаваемого в течение одного хода плунжера в каждый из цилиндров дизеля, соответственно его нагрузке.

В самом деле, при наибольшей мощности 2200 кВт (3000 л.с.) и максимальной частоте вращения коленчатого вала (850 об/мин) дизель 10Д100 расходует в среднем 8,25 кг топлива в минуту (495 кг в час). Очевидно, за один оборот вала (дизель двухтактный) расход топлива всеми десятью цилиндрами дизеля составит 8,25:850=0,0097 кг.

Подача топлива в цилиндр одним насосом за один оборот вала будет в 20 раз меньше (на каждый цилиндр установлены два топливных насоса), т. е. 0,00048 кг, или 0,48 г. При минимальной подаче топлива, когда коленчатый вал делает 400 об/мин и вращается вхолостую, подача топлива одним насосом может сократиться до 0,07 г, т. е. за цикл почти в семь раз меньше, чем в первом случае (при 850 об/мин).

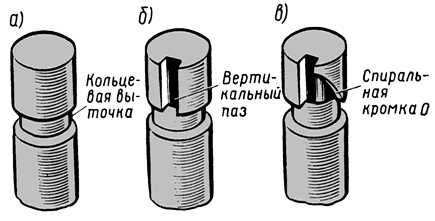

Каким же образом можно изменять (регулировать) количество подаваемого топлива, не усложняя слишком конструкцию топливного насоса? Наиболее просто изменение подачи топлива в таком диапазоне решается путем изменения активного хода плунжера. Для этого конструкцию верхней части плунжера, называемую головкой, надо изменить. На некотором расстоянии от верхней кромки плунжера сделаем поперечную кольцевую выточку (рис а). Теперь как показано на рис.б, в головке плунжера прорежем и вертикальный сквозной паз. После этого часть металла головки уберем таким образом, чтобы на ней образовался специальный косой срез—со спиральной (винтовой) кромкой О. В результате головка плунжера примет вид, изображенный на рис. в.

Если окрасить головку плунжера и катить ее по плоскости, то на ней останется след от поверхности (и кромок) плунжера.

Этот след является поверхностью цилиндра, развернутого на плоскости, или просто разверткой. Развертка рабочей поверхности головки плунжера представляет собой прямоугольник, один угол которого срезан. Срез соответствует спиральной кромке О и является прямой линией ей. Спиральная кромка О плунжера имеет большое значение, так как она является регулирующей. С ее помощью можно изменять количество топлива, подаваемого плунжером. Посмотрим, как это происходит. Количество подаваемого топлива зависит от положения, которое занимает регулирующая кромка О относительно окна А (рис. 76) гильзы плунжера. В самом деле, топливо начнет подаваться после того, как верхний торец плунжера перекроет окно А, а прекращение подачи соответствует моменту, когда плунжер, продолжая двигаться вверх, своей спиральной кромкой откроет это окно. Нетрудно, однако, сообразить, что если наш плунжер будет лишен возможности поворачиваться вокруг своей вертикальной оси, то кромка О никогда не сможет регулировать величину подачи топлива, так как она будет открывать окно А одним и тем же участком. Следовательно, при одном поступательном движении плунжера спиральная кромка О не решает задачи.

Для того чтобы изменить подачу топлива насосом, нужно заставить плунжер повернуться на некоторый угол так, чтобы против окна оказался другой участок головки. Задача осложняется тем, что повернуть плунжер нужно «на ходу», т. е. во время возвратно-поступательного перемещения заставить плунжер участвовать одновременно в двух разных движениях: поступательном (вверх, вниз вдоль оси В—В, рис. 76) и вращательном (вокруг оси В—В).

Как мы уже видели, поступательное движение плунжеру насоса сообщает кулачок (см. рис. 73). Поворот же его осуществляется с помощью специального механизма через выступ (поводок) плунжера. На рис. 76 показаны различные положения плунжера, соответствующие нулевой, частичной и полной подаче топлива плунжером.

Чтобы лучше понять, как происходит изменение количества подаваемого топлива с помощью спиральной кромки, зададим себе такой вопрос: при каком положении плунжера насос вовсе не будет подавать топливо? Мы уже знаем, что вертикальный паз соединяет надплунжерное пространство с кольцевой выточкой. Следовательно, топливо всегда заполняет не только надплунжерное пространство, но и вертикальный паз и кольцевую выточку. Если повернуть плунжер так, что вертикальный паз расположится прямо против окна А в гильзе, то, как это видно из рис. 76, а, при движении плунжера вверх топливо просто будет вытекать (перепускаться) через окно Л и ни одна капля его не попадет в нагнетательный трубопровод.

Теперь повернем плунжер вокруг оси В—В по часовой стрелке так, чтобы окно А было изолировано от вертикального паза (рис. 76, б). В этом случае хотя в пазу и есть топливо, но попасть в окно А оно может только, пройдя через полость б, когда кромка О приоткроет окно А. Плунжер при этом поднимется на величину h2 объем вытесненного в цилиндр топлива будет равен площади поперечного сечения плунжера, умноженной на расстояние h2. Дальнейшее движение плунжера вверх происходит вхолостую, так как вытесняемое топливо перепускается через окно А.

Если плунжер повернуть еще больше (рис. 76, в), то полезный ход его увеличится и станет равным h3. Соответственно увеличится и объем топлива, вытесненного плунжером и поданного через форсунку в цилиндр. Таким образом, каждому значению мощности дизеля соответствует определенное положение спиральной кромки О плунжера относительно окна гильзы. При увеличении мощности дизеля плунжер будет поворачиваться по часовой стрелке, и подача топлива увеличится до нужной величины. Уменьшение нагрузки будет сопровождаться поворотом плунжера в обратном направлении. Чем больше угол, на который повернется плунжер по часовой стрелке, тем позднее спиральная кромка откроет окно А, тем больше топлива будет подано плунжером за один ход и тем меньше топлива уйдет обратно через окно А.

Если плунжер повернуть еще больше (рис. 76, в), то полезный ход его увеличится и станет равным h3. Соответственно увеличится и объем топлива, вытесненного плунжером и поданного через форсунку в цилиндр. Таким образом, каждому значению мощности дизеля соответствует определенное положение спиральной кромки О плунжера относительно окна гильзы. При увеличении мощности дизеля плунжер будет поворачиваться по часовой стрелке, и подача топлива увеличится до нужной величины. Уменьшение нагрузки будет сопровождаться поворотом плунжера в обратном направлении. Чем больше угол, на который повернется плунжер по часовой стрелке, тем позднее спиральная кромка откроет окно А, тем больше топлива будет подано плунжером за один ход и тем меньше топлива уйдет обратно через окно А.

Итак, изменение величины подачи топлива производится поворотом плунжера. Практически для изменения подачи топлива от нуля до максимума плунжер достаточно повернуть на 1/4 оборота. Возникает вопрос: каким же образом производится поворот плунжера вокруг вертикальной оси В—В во время его хода?

ФОРСУНКИ

предназначены для впрыскивания топлива в цилиндры в мелкораспыленном виде с обеспечением  равномерного его распыливания по всему объему камеры сгорания.

равномерного его распыливания по всему объему камеры сгорания.

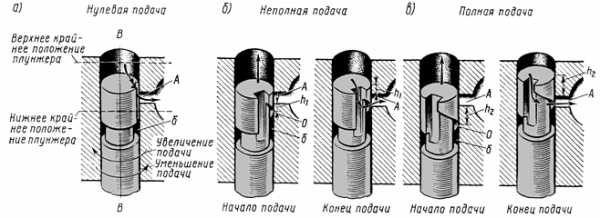

Рис. 65 – Форсунка 1, 2 – штуцера; 3 – регулировочный штуцер; 4 – тарелка; 5, 8 – резиновые кольца; 6 – пружина; 7 – корпус; 9 – толкатель; 10 – колпак; 11 – корпус иглы; 12 – распылитель; 13 – игла; 14 – щелевой фильтр; а, б – каналы.

Принципиально форсунки всех дизелей устроены одинаково, а различаются главным образом конструкцией распылителя, размерами проходных сечений в них, количеством и размерами сопловых отверстий и габаритными размерами.

В стальном корпусе 7 форсунки размещены сопловой наконечник распылителя 12 с отверстиями малого диаметра, корпус 11 иглы (корпус распылителя) и игла 13. Игла и корпус представляют собой прецизионную пару, сопряжение которой по цилиндрической направляющей и конической запорной поверхностям выполнено с высокой степенью точности. Угол конуса иглы 13 на 1-2º больше угла конуса корпуса, что обеспечивает небольшую ширину контактного пояса и хорошее уплотнение. Игла 13 прижата к посадочному гнезду пружиной 6 через толкатель 9. Затяжка пружины осуществляется регулировочным винтом. Затяжкой пружины устанавливается давление топлива, соответствующее моменту начала подъема иглы, 32+0,5 МПа (320+5кГс/см²). Топливо подводится от топливного насоса к штуцеру корпуса форсунки и через него поступает к щелевому фильтру 14, представляющему собой стержень, на наружной поверхности которого профрезерованы канавки, поочередно не доходящие до одного из торцов.

Топливо из одной канавки в соседнюю может попасть только через зазор между стержнем фильтра и отверстием, в которое он установлен. Этот зазор для форсунок устанавливается от 0,02 до 0,1 мм. Пройдя фильтр, топливо по каналу А поступает в полость корпуса распылителя к игле. Начальное усилие подъема иглы пропорционально площади кольцевого пояска на игле.

При отрыве иглы топливо действует уже на всю площадь иглы и усилие на нее резко возрастает, приводя к стремительному подъему иглы. Поступив в канал соплового наконечника, топливо через его отверстия впрыскивается в цилиндр. После впрыскивания давление топлива резко падает и игла садится на седло под действием пружины.

Максимальный подъем иглы ограничивается упором, обеспечивающим ход иглы 0,55–0,65 мм.

Топливо, просочившееся через зазоры деталей форсунки, отводится через штуцер 2регулировочного винта. Детали форсунки уплотнены медными прокладками или резиновыми кольцами.

Чтобы не допустить накопления топлива под давлением и прорыва резинового кольца 8уплотнения деталей форсунки дизеля при возможных нарушениях плоскости стыковых соединений деталей, в нижней части корпуса выполнен наклонный канал, через который топливо отводится в систему слива.

Форсунки дизелей Д49 устанавливают в специальные расточки крышек цилиндров под углом 30º к оси цилиндра, что позволяет расположить внешнюю часть форсунки вне закрытия крышек цилиндров и снимать форсунки, не разбирая крышек.

Уплотнение форсунки в крышке обеспечивается конусным соединением в нижней части и резиновым уплотнительным кольцом 5 в верхней части.

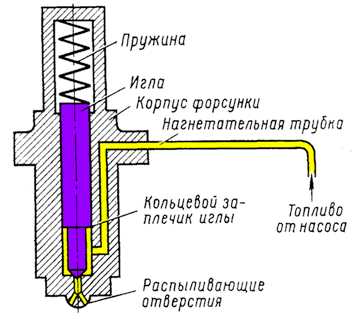

РАБОТА ФОРСУНКИ

Сами по себе топливные насосы только нагнетают топливо под большим давлением, а распыливание осуществляется форсунками. Форсунка является неотъемлемым спутником топливного насоса, и работают они совместно. Насос соединяется с форсункой нагнетательной трубкой. Чем короче трубка, тем лучше, так как впрыск (подача) микроскопических порций топлива становится более точным.

Преимущественное распространение на тепловозных дизелях получили форсунки закрытого типа, имеющие распылитель с запорной иглой. Они называются закрытыми потому, что запорная игла после впрыска топлива разобщает цилиндр от объема топливного трубопровода высокого давления. По нагнетательной трубке (рис. 80), выдерживающей большие давления, топливный насос подает топливо к форсунке. Однако сразу к распыливающим отверстиям топливо пройти не может, так как путь ему преграждает игла, конус которой плотно притерт к седлу корпуса распылителя форсунки.

Для впрыска топлива необходимо приподнять иглу, прижатую пружиной. Это осуществляется за счет высокого давления топлива. Впрыскивание происходит, когда давление топлива, действующее на кольцевой заплечик иглы, создает усилие, достаточное для сжатия пружины при подъеме иглы. Тогда топливо со значительной скоростью устремляется в цилиндр дизеля через распиливающие отверстия, расположенные за иглой в нижней части корпуса распылителя (соплового наконечника). Начальное давление впрыска, необходимое для поднятия иглы и определяемое затяжкой пружины, обычно равно 19,6 — 31,3 МПа (200—320 кгс/см2). Едва игла оторвется от своего седла, как действующее на нее усилие со стороны топлива возрастает. Дело в том, что при закрытом положении иглы давление топлива действует не на всю поверхность конусной части. Когда игла начинает пропускать топливо к распыливающим отверстиям, общее усилие на нее возрастает за счет увеличения площади, на которую действует давление топлива (рис. 81).

После прекращения подачи топлива насосом давление падает, и игла под воздействием пружины тотчас опускается. При быстром закрытии (отсечке) возможность подтекания, просачивания топлива из распылителя форсунки исключается. Этому способствует также следующая особенность работы топливного насоса.

В момент отсечки (прекращении подачи топлива плунжером) на какое-то время нагнетательная полость топливного насоса, нагнетательная трубка и полость форсунки соединяются через окно А (см. рис. 73) с полостью низкого давления. За счет этого давление топлива перед иглой форсунки резко падает. Это положительно сказывается на четкой, без подтекания работе форсунки.

Подъем иглы форсунки в момент впрыска обычно ограничивается упором (ограничителем) и в тепловозных дизелях не превышает 0,7 мм. Форсунки дизелей типов Д100 и Д50 имеют, например, максимальный подъем иглы, равный 0,45 мм (рис. 82). Несмотря на такую малую величину подъема, площадь проходного сечения под конусом иглы в несколько раз больше суммарной площади распиливающих отверстий.

Подъем иглы форсунки в момент впрыска обычно ограничивается упором (ограничителем) и в тепловозных дизелях не превышает 0,7 мм. Форсунки дизелей типов Д100 и Д50 имеют, например, максимальный подъем иглы, равный 0,45 мм (рис. 82). Несмотря на такую малую величину подъема, площадь проходного сечения под конусом иглы в несколько раз больше суммарной площади распиливающих отверстий.

Для равномерного распределения топлива по камере сгорания имеется несколько распыливающих отверстий. Форсунка дизеля 10Д100 имеет три отверстия диаметром 0,56 мм каждое, форсунки дизелей 11Д45 и Д50 — восемь и девять отверстий соответственно диаметром 0,4 и 0,35 мм.

На дизелях 10Д100 в каждом цилиндре имеются две форсунки, расположенные одна против другой. Для большей плотности, чтобы в местах их соединения с цилиндром не просачивались ни газы, ни охлаждающая цилиндры вода, форсунки крепятся с помощью промежуточной (переходной) детали, называемой адаптером.

Главной деталью форсунки (см. рис. 82) является распылитель, состоящий из корпуса распылителя и иглы, которая притирается к корпусу распылителя по цилиндрической и конической (запирающей) поверхностям. Этим достигается плотность этой пары и легкость перемещения иглы в распылителе. Игла прижимается к конусу корпуса распылителя усилием пружины, которое передается через тарелку, толкатель и ограничитель.

Топливо, поступающее от насоса, проходит щелевой фильтр, задерживающий случайно попавшие в топливо крупные частицы грязи, и направляется по пазам и каналам в полость, окружающую нижний конец иглы. Далее форсунки работают так, как описано выше.

Давление топлива, которое испытывают распылители, как подчеркивалось выше, может МПа (1000 кгс/см2), времени, в течение которого происходит впрыск горючего под таким давлением, чрезвычайно малы: на впрыск отводятся тысячные доли секунды. В остальное время между конусом иглы и конусом корпуса распылителя не должно просочиться в цилиндр дизеля ни капли топлива! Лишь несколько капель в минуту может проникнуть в отлив через зазор между их цилиндрическими поверхностями. Чтобы игла не «заедала» и при этом узкий поясок конуса иглы плотно прилегал к такому же пояску на конусе корпуса распылителя, между этими деталями все же должен быть зазор, но в пределах 0,002—0,004 мм (2—4 мкм). Как же решается эта в высшей степени трудная задача? Пока еще распылители изготовляются с недостаточной точностью. Несоосность цилиндрических и конических поверхностей иглы и корпуса (рис. 83) и их некруглость могут быть и не более 2—4 мкм, но для каждой детали в отдельности. В сумме же из-за неточности изготовления обеих деталей может возникнуть положение, показанное на рисунке. Мы видим, что цилиндр и конус иглы сдвинулись и упираются в разные стороны цилиндра и корпуса распылителя. В результате возникает щель (на рисунке изображена в увеличенном виде), через которую топливо все время будет протекать в цилиндр дизеля. Для того чтобы обойти эту трудность, в тепловозных дизелях в настоящее время поступают так. На конус иглы накладывают абразивный материал (пасту) и на доводочном станке притирают иглу с корпусом до тех пор, пока часть металла конусов сточится настолько, что будет обеспечен контакт по всей окружности сопрягаемых поверхностей (поясков). Беда, однако, в том, что в процессе работы этот контакт довольно быстро нарушается. Тогда приходится снимать форсунки с дизеля, проверять, как они распиливают топливо, и снова притирать поверхности иглы к корпусу. Это отнимает много времени.

А что если иглу и корпус распылителя изготовить (на точных станках) так, чтобы максимальные допуски на несоосность и некруглость обеих деталей в сумме были меньше, чем зазор (см. рис. 83) в цилиндрической части распылителя? Тогда станет возможным иглу сразу вставить в корпус, и она без совместной притирки так точно ляжет пояском своей конической поверхности на поверхность корпуса распылителя, что топливо при закрытой (прижатой) игле не просочится в цилиндр дизеля. Такой «замок» служит надежно и долго (несколько тысяч часов без осмотра и ремонта). Подобная сборка получила название селективной (групповой). В этом случае все корпуса распылителей и иглы заранее распределяют по соответствующим группам в зависимости от диаметров цилиндров, подбирая их так, чтобы между цилиндром иглы и цилиндром корпуса распылителя был зазор б порядка 0,002— 0,004 мм (2—4 мкм). Иными словами, суммарные их отклонения (неточности, допуски) на геометрию конуса и корпуса, получаемые при изготовлении, всегда окажутся меньше этого зазора и не будут препятствовать плотному прилеганию конических поверхностей, обеспечивая тем самым плотность распылителя.

Дата добавления: 2016-09-26; просмотров: 4678; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Похожие статьи:

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453