Устройство кшм двигателя

Как устроен и работает кривошипно-шатунный механизм двигателя

Двигатели внутреннего сгорания, используемые на автомобилях, функционируют за счет преобразования энергии, выделяемой при горении горючей смеси, в механическое действие – вращение. Это преобразование обеспечивается кривошипно-шатунным механизмом (КШМ), который является одним из ключевых в конструкции двигателя автомобиля.

Кривошипно-шатунный механизм двигателя состоит из трех основных деталей:

- Цилиндро-поршневая группа (ЦПГ).

- Шатун.

- Коленчатый вал.

Все эти компоненты размещаются в блоке цилиндров.

ЦПГ

Назначение ЦПГ — преобразование выделяемой при горении энергии в механическое действие – поступательное движение. Состоит ЦПГ из гильзы – неподвижной детали, посаженной в блок в блок цилиндров, и поршня, который перемещается внутри этой гильзы.

После подачи внутрь гильзы топливовоздушной смеси, она воспламеняется (от внешнего источника в бензиновых моторах и за счет высокого давления в дизелях). Воспламенение сопровождается сильным повышением давления внутри гильзы. А поскольку поршень это подвижный элемент, то возникшее давление приводит к его перемещению (по сути, газы выталкивают его из гильзы). Получается, что выделяемая при горение энергия преобразуется в поступательное движение поршня.

Для нормального сгорания смеси должны создаваться определенные условия – максимально возможная герметичность пространства перед поршнем, именуемое камерой сгорания (где происходит горение), источник воспламенения (в бензиновых моторах), подача горючей смеси и отвод продуктов горения.

Герметичность пространства обеспечивается головкой блока, которая закрывает один торец гильзы и поршневыми кольцами, посаженными на поршень. Эти кольца тоже относятся к деталям ЦПГ.

ШАТУН

Следующий компонент КШМ – шатун. Он предназначен для связки поршня ЦПГ и коленчатого вала и передает механических действий между ними.

Шатун представляет собой шток двутавровой формы поперечного сечения, что обеспечивает детали высокую устойчивость на изгиб. На концах штока имеются головки, благодаря которым шатун соединяется с поршнем и коленчатым валом.

По сути, головки шатуна представляют собой проушины, через которые проходят валы обеспечивающие шарнирное (подвижное) соединение всех деталей. В месте соединения шатуна с поршнем, в качестве вала выступает поршневой палец (относится к ЦПГ), который проходит через бобышки поршня и головку шатуна. Поскольку поршневой палец извлекается, то верхняя головка шатуна – неразъемная.

В месте соединения шатуна с коленвалом, в качестве вала выступают шатунные шейки последнего. Нижняя головка имеет разъемную конструкцию, что и позволяет закреплять шатун на коленчатом валу (снимаемая часть называется крышкой).

КОЛЕНЧАТЫЙ ВАЛ

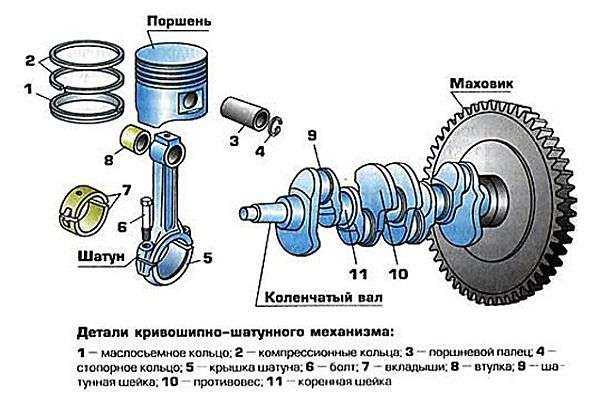

Назначение коленчатого вала — это обеспечение второго этапа преобразования энергии. Коленвал превращает поступательное движение поршня в свое вращение. Этот элемент кривошипно-шатунного механизма имеет сложную геометрию.

Состоит коленвал из шеек – коротких цилиндрических валов, соединенных в единую конструкцию. В коленвале используется два типа шеек – коренные и шатунные. Первые расположены на одной оси, они являются опорными и предназначены для подвижного закрепления коленчатого вала в блоке цилиндров.

В блоке цилиндров коленчатый вал фиксируется специальными крышками. Для снижения трения в местах соединения коренных шеек с блоком цилиндров и шатунных с шатуном, используются подшипники трения.

Шатунные шейки расположены на определенном боковом удалении от коренных и к ним нижней головкой крепится шатун.

Коренные и шатунные шейки между собой соединяются щеками. В коленчатых валах дизелей к щекам дополнительно крепятся противовесы, предназначенные для снижения колебательных движений вала.

Шатунные шейки вместе с щеками образуют так называемый кривошип, имеющий П-образную форму, который и преобразует поступательного движения во вращение коленчатого вала. За счет удаленного расположения шатунных шеек при вращении вала они движутся по кругу, а коренные — вращаются относительно своей оси.

Количество шатунных шеек соответствует количеству цилиндров мотора, коренных же всегда на одну больше, что обеспечивает каждому кривошипу две опорных точки.

На одном из концов коленчатого вала имеется фланец для крепления маховика – массивного элемента в виде диска. Основное его назначение: накапливание кинетической энергии за счет которой осуществляется обратная работа механизма – преобразование вращения в движение поршня. На втором конце вала расположены посадочные места под шестерни привода других систем и механизмов, а также отверстие для фиксации шкива привода навесного оборудования мотора.

ПРИНЦИП РАБОТЫ МЕХАНИЗМА

Принцип работы кривошипно-шатунного механизма рассмотрим упрощенно на примере одноцилиндрового мотора. Такой двигатель включает в себя:

- коленчатый вал с двумя коренными шейками и одним кривошипом;

- шатун;

- и комплект деталей ЦПГ, включающий в себя гильзу, поршень, поршневые кольца и палец.

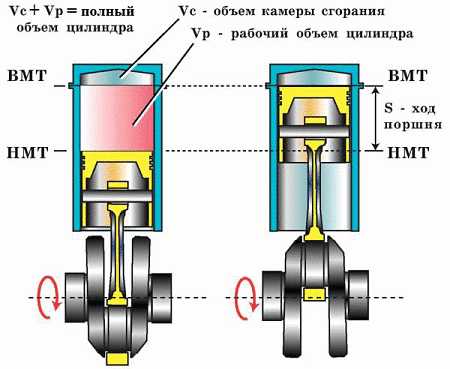

Воспламенение горючей смеси выполняется когда объем камеры сгорания минимальный, а обеспечивается это при максимальном поднятии вверх поршня внутри гильзы (верхняя мертвая точка – ВМТ). При таком положении кривошип тоже «смотрит» вверх. При сгорании выделяемая энергия толкает вниз поршень, это движение передается через шатун на кривошип, и он начинает двигаться по кругу вниз, при этом коренные шейки вращаются вокруг своей оси.

При провороте кривошипа на 180 градусов поршень достигает нижней мертвой точки (НМТ). После ее достижения выполняется обратная работа механизма. За счет накопленной кинетической энергии маховик продолжает вращать коленвал, поэтому чему кривошип проворачивается и посредством шатуна толкает поршень вверх. Затем цикл полностью повторяется.

Если рассмотреть проще, то один полуоборот коленвала осуществляется за счет выделенной при сгорании энергии, а второй – благодаря кинетической энергии, накопленной маховиком. Затем процесс повторяется вновь.

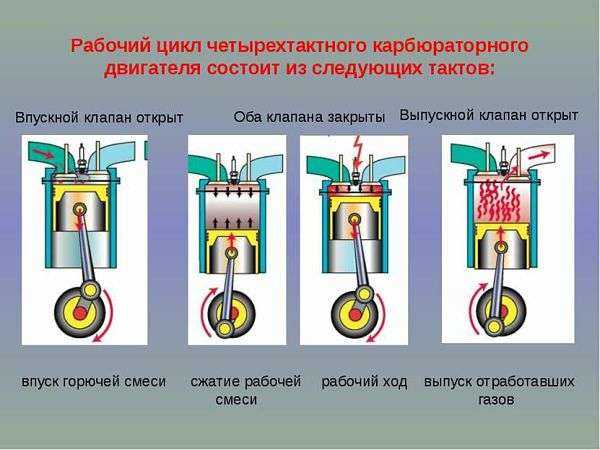

ОСОБЕННОСТИ РАБОТЫ ДВИГАТЕЛЯ. ТАКТЫ

Выше описана упрощенная схема работы КШМ. В действительности чтобы создать необходимые условия для нормального сгорания топливной смеси, требуется выполнение подготовительных этапов – заполнение камеры сгорания компонентами смеси, их сжатие и отвод продуктов горения. Эти этапы получили название «такты мотора» и всего их четыре – впуск, сжатие, рабочий ход, выпуск. Из них только рабочий ход выполняет полезную функцию (именно при нем энергия преобразуется в движение), а остальные такты – подготовительные. При этом выполнение каждого этапа сопровождается проворотом коленвала вокруг оси на 180 градусов.

Конструкторами разработано два типа двигателей – 2-х и 4-тактный. В первом варианте такты совмещены (рабочий ход с выпуском, а впуск – со сжатием), поэтому в таких моторах полный рабочий цикл выполняется за один полный оборот коленвала.

В 4-тактном двигателе каждый такт выполняется по отдельности, поэтому в таких моторах полный рабочий цикл выполняется за два оборота коленчатого вала, и только один полуоборот (на такте «рабочий ход») выполняется за счет выделенной при горении энергии, а остальные 1,5 оборота – благодаря энергии маховика.

ОСНОВНЫЕ НЕИСПРАВНОСТИ

Несмотря на то, что кривошипно-шатунный механизм работает в жестких условиях, эта составляющая двигателя достаточно надежная. При правильном проведении технического обслуживания, механизм работает долгий срок.

При правильной эксплуатации двигателя ремонт КШМ потребуется только из-за износа ряда составных деталей – поршневых колец, шеек коленчатого вала, подшипников скольжения.

Поломки составных компонентов КШМ происходят в основном из-за нарушения правил эксплуатации силовой установки (постоянная работа на повышенных оборотах, чрезмерные нагрузки), невыполнения ТО, использования неподходящих горюче-смазочных материалов.

Последствиями такого использования мотора могут быть:

- залегание и разрушение колец;

- прогорание поршня;

- трещины стенок гильзы цилиндра;

- изгиб шатуна;

- разрыв коленчатого вала;

- «наматывание» подшипников скольжения на шейки.

Такие поломки КШМ очень серьезны, зачастую поврежденные элементы ремонту не подлежат их нужно только менять. В некоторых случаях поломки КШМ сопровождаются разрушениями иных элементов мотора, что приводит мотор в полную негодность без возможности восстановления.

ОБСЛУЖИВАНИЕ КШМ

Чтобы КШМ не стало причиной выхода из строя силового агрегата, достаточно выполнять ряд правил:

- Не допускать длительной работы двигателя на повышенных оборотах и под большой нагрузкой.

- Своевременно менять моторное масло и использовать смазку, рекомендованную автопроизводителем.

- Использовать только качественное топливо.

- Проводить согласно регламенту замену воздушных фильтров.

Не стоит забывать, что нормальное функционирование мотора зависит не только от КШМ, но и от смазки, охлаждения, питания, зажигания, ГРМ, которым также требуется своевременное обслуживание.

Общее устройство кривошипно-шатунного механизма (КШМ)

Кривошипно-шатунный механизм состоит из:

- блока цилиндров;

- головки блока цилиндров;

- поршней с кольцами и пальцами;

- шатунов;

- коленчатого вала;

- подшипников;

- маховика;

- картера двигателя.

Цилиндры двигателя

В цилиндрах происходит рабочий процесс двигателя. К прочности, жесткости и износоустойчивости цилиндров предъявляются повышенные требования вследствие большого давления и высокой температуры газов в цилиндрах, а также вследствие большой силы трения между стенками поршней и цилиндров.

Конструкция цилиндров и материал, из которого они сделаны, должны также обеспечить интенсивный отвод тепла от их стенок, чтобы исключить перегрев двигателя, приводящий к ненормальной работе его и потере мощности.

Для повышения прочности и износоустойчивости цилиндров их изготавливают из специальных сортов чугуна или из алюминиевых сплавов со вставными гильзами из особо прочных материалов (из легированного чугуна и стали), а боковые внутренние поверхности (зеркало цилиндров) тщательно обрабатывают.

Блок цилиндров

Жесткость цилиндров обеспечивается главным образом выполнением всех цилиндров двигателя в виде одной общей отливки, называемой блоком цилиндров.

Конструкция блока цилиндров во многом зависит от принятого вида охлаждения — жидкостного или воздушного. При жидкостном охлаждении цилиндры снабжаются рубашками охлаждения, т.е. полым пространством, в котором непрерывно циркулирует охлаждающая жидкость вокруг сильно нагревающихся мест цилиндра: верхней части зеркала цилиндра, поверхности камеры сгорания, мест установки выпускных клапанов. При воздушном охлаждении наружные поверхности цилиндров, чтобы увеличить поверхность их охлаждения, снабжаются сильно развитыми ребрами.

Гильзы

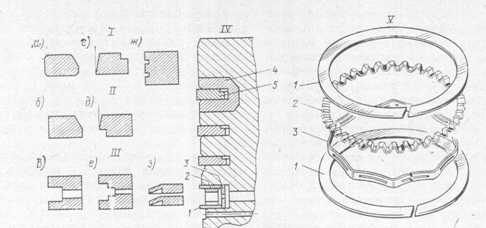

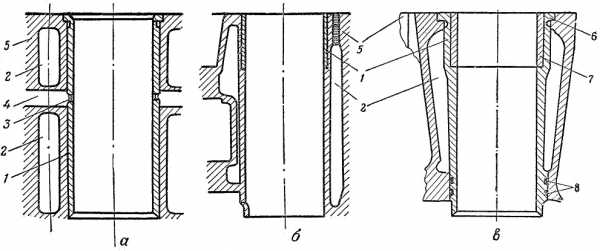

Гильзы, устанавливаемые в цилиндры блока, называются сухими (рис. а и б), если гильзы всей поверхностью соприкасаются с блоком и непосредственно охлаждающей жидкостью не омываются, и мокрыми, если гильзы непосредственно омываются охлаждающей жидкостью.

Сухие гильзы бывают длинными (рис. а) и короткими (рис. б). Короткие гильзы устанавливаются лишь в верхней части цилиндров, подверженной наибольшему износу, длинные гильзы — на всю длину цилиндра.

Мокрые гильзы (рис. в) устанавливаются в блок цилиндров так, что они соприкасаются с блоком только верхним и нижним кольцевыми поясками. Между стенками блока и гильзы образуется пространство (рубашка охлаждения), заполняемое охлаждающей жидкостью. Чтобы предупредить проникновение охлаждающей жидкости из рубашки охлаждения в цилиндры и картер двигателя, гильзы уплотняются в верхней части буртиком 6, а в нижней — резиновыми кольцами 8.

Для повышения коррозионной стойкости в верхнюю часть мокрой гильзы запрессовывают вставку 7 из специального материала.

Головка блока цилиндров

Цилиндр сверху закрыт головкой.

Головка цилиндра вместе с боковыми, стенками цилиндра образует замкнутое пространство, в котором происходит рабочий цикл двигателя. Со стороны, обращенной к цилиндру, в головке выполняется особой формы полость, образующая камеру сгорания.

Так как цилиндры двигателя отливаются в виде одного блока, то и их головки изготовляются в виде общей отливки, называемой головкой блока цилиндров. Материалом для головок блока цилиндров служит обычно серый чугун или алюминиевые сплавы. Головка, изготовленная из алюминиевого сплава, обладает повышенной теплопроводностью. Установка такой головки приводит к снижению температуры рабочей смеси в цилиндрах двигателя в конце такта сжатия, позволяет превысить степень сжатия и, следовательно, мощность двигателя, не нарушая нормального режима работы двигателя.

Головка блока цилиндров и блок цилиндров соединяются посредством болтов и шпилек. Между блоком цилиндров и их головкой устанавливается прокладка, предотвращающая пропуск газов и протекание охлаждающей жидкости в местах стыка.

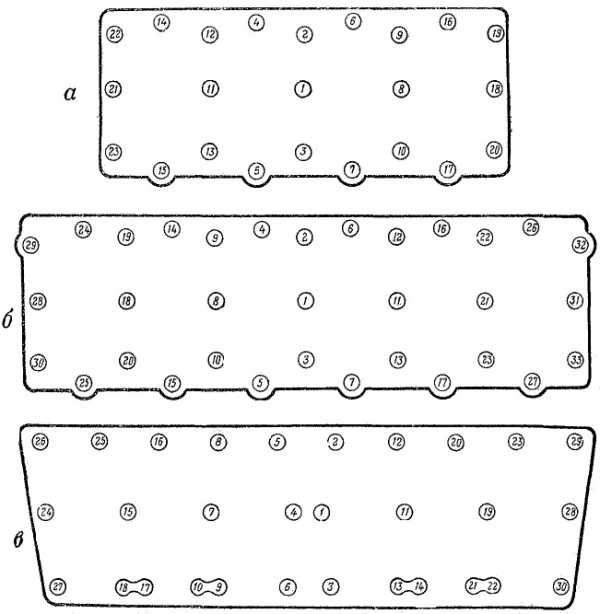

Рис. Гильзы цилиндров: а — сухая длинная гильза (двигатель ЯАЗ-М-206Б); б — сухая короткая гильза (двигатель ГАЗ-69); в — мокрая гильза (двигатель ЗИЛ-375); 1 — гильза; 2 — рубашка охлаждения; 3 — продувочное окно в гильзе; 4 — продувочное окно в блоке цилиндров; 5 — блок цилиндров; 6 — буртик; 7 — вставка гильзы; 8 — уплотнительные резиновые кольца

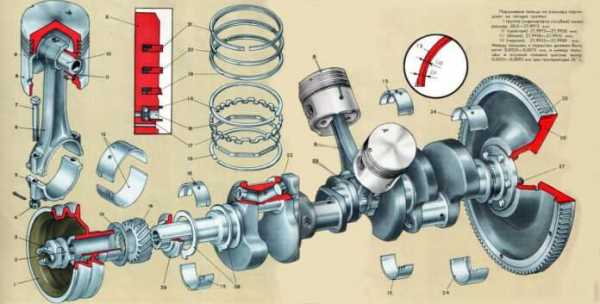

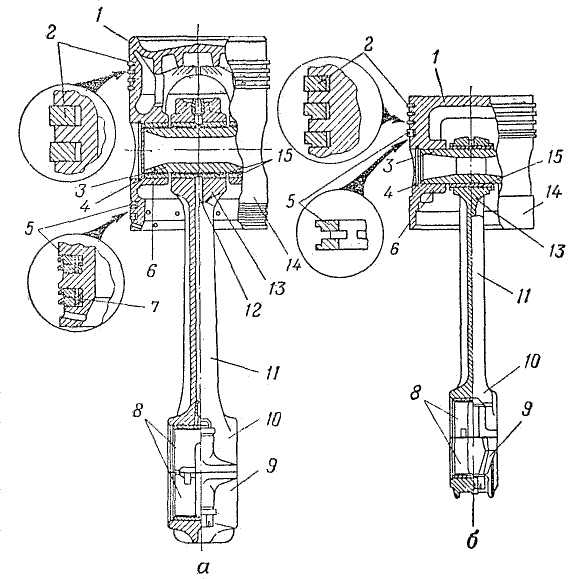

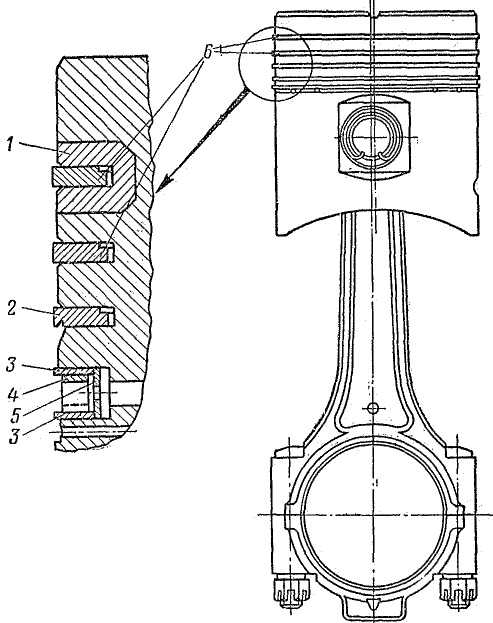

Рис. Шатун с поршнем в сборе: а — шатун с поршнем в сборе (двигатель ЯАЗ-М-206Б); б — шатун с поршнем в сборе (двигатель ЗИЛ-157К); 1 — головка поршня; 2 — компрессионное кольцо; 3 — поршневой палец; 4 — стопорное кольцо; 5 — маслосъемное кольцо; 6 — бобышка поршня; 7 — расширитель; 8 — вкладыши; 9 — крышка шатуна; 10 — нижняя головка шатуна; 11 — тело шатуна; 12 — канал в теле шатуна; 13 — верхняя головка шатуна; 14 — юбка поршня; 15 — втулки

Конструкция блока цилиндров и головки блока в большой степени зависит от типа и расположения механизма газораспределения. Если применяется клапанный механизм газораспределения с нижним расположением клапанов в блоке цилиндров, то в конструкции блока предусматривается клапанная коробка с каналами для подвода горючей смеси и отвода отработавших газов и со сверлениями для направляющих втулок клапанов. Если применяется клапанный механизм с верхним расположением клапанов (подвесные клапаны), то клапаны, их направляющие втулки, впускные и выпускные каналы размещаются в головке блока цилиндров.

Поршень

Поршень воспринимает при рабочем ходе давление газов и передает его через палец и шатун коленчатому валу двигателя.

Поршень состоит из головки 1 и юбки 14. Верхняя плоскость головки (днище) ограничивает снизу рабочую полость цилиндра и непосредственно воспринимает давление газов.

В головке поршня имеются канавки для поршневых колец.

Юбка поршня, соприкасаясь со стенками цилиндра, направляет движение поршня и передает боковое усилие от него стенкам цилиндра.

На поршень действуют силы давления газов, достигающие больших величин, силы инерции возвратно-поступательно движущихся деталей, боковые силы, возникающие при отклонении шатуна от оси цилиндра, и, наконец, сила трения между поршнем и зеркалом цилиндра. Поэтому поршень должен обладать достаточной прочностью, жесткостью и износоустойчивостью.

Кроме того, вследствие неблагоприятных условий охлаждения (тепло в основном отводится через поршневые кольца и юбку поршня к стенкам цилиндра) поршни могут нагреваться до очень высокой температуры.

Поэтому к конструкции поршня и материалу, из которого он изготовляется, предъявляются повышенные требования. Для изготовления поршней применяются алюминиевые сплавы и чугун. Несмотря на большую прочность чугунных поршней, в современном автомобилестроении предпочтение отдается поршням из алюминиевых сплавов. Алюминиевые поршни легче чугунных, а это уменьшает силы инерции и нагрузку на детали двигателя при его работе.

Алюминиевые поршни обладают большой теплопроводностью, следовательно, днища таких поршней имеют более низкую температуру нагрева, что улучшает наполнение цилиндра свежей горючей смесью и позволяет увеличить-степень сжатия. Наконец, силы трения, возникающие между поршнем и стенками цилиндра, у алюминиевых поршней меньше, чем у чугунных.

В алюминиевых поршнях в верхней части головок иногда делаются глубокие узкие канавки, уменьшающие передачу тепла от днища к поршневым кольцам, чтобы избежать пригорания колец.

В средней части поршня имеются приливы — бобышки 6 для установки поршневого пальца.

Во время работы двигателя поршень и цилиндр расширяются от нагревания. Но условия охлаждения цилиндра значительно лучше, чем условия охлаждения поршня, поэтому цилиндр расширяется меньше, чем поршень. Чтобы избежать заклинивания поршня при нагревании, поршень устанавливается в цилиндре с небольшим зазором.

Чтобы уменьшить зазор между поршнем и цилиндром (вызывающий стуки поршня при непрогретом двигателе и утечку газов), алюминиевые поршни изготавливаются с разрезной и овальной юбками. Разрезные юбки могут иметь разрез различной длины и формы (П- и Т-образные).

Поршневые кольца

Поршневые кольца разделяются на компрессионные и маслосъемные. Компрессионные кольца 2 уплотняют поршень в цилиндре и тем самым предотвращают прорыв газов через зазор между поршнем и цилиндром. Через эти же кольца отводится большая часть тепла от поршня к стенкам цилиндра.

Маслосъемные кольца 5 снимают излишки масла со стенок цилиндра и препятствуют проникновению масла в камеру сгорания.

Чтобы обеспечить хорошее уплотнение поршня в цилиндре, поршневые кольца должны плотно и равномерно прилегать к внутренним стенкам цилиндров. Поэтому они выполняются разрезными и имеют форму, приближающуюся к кругу, диаметр которого в свободном состоянии больше диаметра цилиндра. Место разреза колец называется замком. При введении колец в цилиндр они сжимаются, принимают круглую форму и вследствие упругости и своей формы плотно и равномерно прижимаются к стенкам цилиндра.

Обычно в карбюраторных двигателях устанавливается на каждом поршне по два — четыре кольца. В дизелях, где давление во время сжатия и рабочего хода высокое, на поршень устанавливаются четыре компрессионных кольца.

Маслосъемные кольца имеют более сложную форму поперечного сечения, чем компрессионные кольца: в них имеются радиальные маслоотводные отверстия, выполненные так же, как и в канавке поршня.

При движении поршня вверх или вниз масло со стенок цилиндра снимается кромкой маслосъемного кольца и отводится в картер двигателя через маслоотводные отверстия в поршне.

На поршне обычно устанавливаются одно — два маслосъемных кольца: на головке после компрессионных колец или на нижней части юбки поршня.

Для повышения упругости поршневых колец между кольцом и поршнем на двигателях некоторых типов устанавливают пружинящие стальные кольца, называемые расширителями 7. Расширитель повышает работоспособность кольца при его износе.

Поршневой палец

Поршневой палец 3 служит для шарнирного соединения поршня с шатуном. Он представляет собой короткую толстостенную трубку, изготовленную из высококачественной стали и обработанную так, что при очень твердой наружной поверхности она имеет сравнительно мягкую, но прочную сердцевину. Наружная поверхность пальца тщательно шлифуется.

Чтобы при работе двигателя палец не мог выдвинуться из поршня и повредить стенки цилиндра, положение пальца фиксируют.

По способу фиксации пальцы разделяются на плавающие и закрепленные в головке шатуна.

Плавающий палец может поворачиваться и в бобышках поршня, и в головке шатуна. Его осевое перемещение ограничивается стопорными кольцами 4, устанавливаемыми в проточках бобышек поршня.

Палец, закрепленный в головке шатуна, может поворачиваться только в бобышках поршня, в которые, чтобы уменьшить трение, запрессовываются бронзовые втулки. Палец затягивается в этом случае в верхней разрезной головке шатуна стяжным болтом. Плавающие пальцы изнашиваются значительно меньше и более равномерно, чем закрепленные.

Шатун

Шатун соединяет поршень с коленчатым валом. Он передает усилия от поршня к коленчатому валу во время рабочего хода и от коленчатого вала к поршню во время остальных тактов. Вместе с коленчатым валом шатун преобразовывает возвратно-поступательное движение поршня во вращательное движение вала.

Шатун изготовляется из стали штамповкой с последующей механической и термической обработкой. Шатун состоит из трех основных частей: тела 11, верхней 13 и нижней 10 головок.

Тело шатуна обычно имеет двутавровое сечение, которое постепенно увеличивается от верхней головки к нижней. Такая форма обеспечивает шатуну прочность и жесткость при минимальном весе. Если в двигателе предусмотрена принудительная смазка поршневого пальца, то в теле шатуна вдоль его оси просверливается канал 12.

Верхняя головка шатуна выполняется неразрезной, если применяется плавающий палец, или разрезной, если применяется закрепленный палец. В первом случае головку изготовляют большей ширины. Внутрь такой головки запрессовываются одна или две бронзовые втулки 15, чтобы уменьшить трение и облегчить ремонт. Обычно внутренняя поверхность бронзовых втулок гладкая, но в ряде двигателей для лучшей смазки пальца на поверхности втулок делаются канавки.

При креплении поршневого пальца стяжным болтом верхняя головка шатуна изготовляется более узкой, с разрезом и утолщением с одной стороны; в утолщении выполняется отверстие и нарезается резьба для стяжного болта.

Нижняя головка шатуна всегда выполняется из двух частей, соединенных болтами с гайками: верхней, изготовляемой заодно с телом шатуна, и нижней, называемой крышкой 9. Чтобы избежать ослабления крепления крышки шатуна, гайки шатунных болтов стопорятся при помощи шплинтов или стопорных шайб. В нижней головке шатуна располагается шатунный подшипник.

Вкладыши

Чтобы уменьшить трение и износ шеек коленчатого вала, в современных двигателях применяются тонкостенные вкладыши, изготовляемые из стальной ленты толщиной 1—2 мм, залитой тонким (0,1—0,5 мм) слоем антифрикционного сплава (баббита, свинцовистой бронзы). Так как усадка сплава ничтожна, то шатунные подшипники с тонкостенными вкладышами не нуждаются в подтяжке и не имеют регулировочных прокладок.

Чтобы исключить проворачивание и сдвиг, вкладыши фиксируются специальными усиками, входящими в пазы головок шатунов. Для прохода смазки в подшипнике имеются отверстия и канавки. В нижней головке шатуна у большинства двигателей имеется отверстие для разбрызгивания масла.

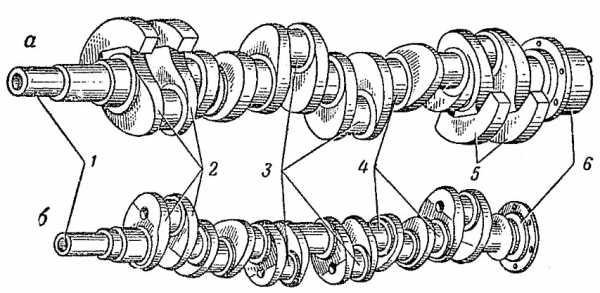

Рис. Коленчатый вал: а — двигателя ЯАЗ-М-206Б (с противовесами); б — двигателя автомобиля ЗИЛ-157К (без противовесов); 1 — носки; 2 — Щеки; 3 — шатунные шейки; 4 — коренные шейки; 5 — противовесы; 6 — хвостовики

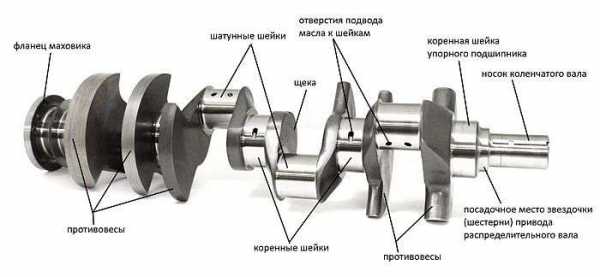

Коленчатый вал

Коленчатый вал передает усилия от поршней к агрегатам и механизмам силовой передачи автомобиля. Коленчатый вал состоит из коренных 4 и шатунных 3 шеек, щек 2, носка 1, хвостовика 6 и противовесов 5.

Коренными шейками коленчатый вал опирается на коренные подшипники, расположенные в картере. Количество их может быть различным. По числу коренных шеек коленчатые валы разделяются на двух-, трех-, четырехопорные и т.п.

Шатунные шейки соединяют коленчатый вал с нижней головкой шатуна; диаметр их несколько меньше диаметра коренных шеек. Количество шеек зависит от количества и расположения цилиндров двигателя. Так, при рядном расположении цилиндров оно совпадает с количеством цилиндров.

Щеки связывают шатунные и коренные шейки и образуют вместе с шатунными шейками кривошипы коленчатого вала. Расположение кривошипов на валу зависит от порядка работы цилиндров двигателя.

Носок коленчатого вала используется для установки распределительной шестерни, шкива привода вентилятора и храповика для запуска двигателя при помощи пусковой рукоятки.

Хвостовик коленчатого вала имеет фланец, на который устанавливается маховик.

Противовесы предназначены для уравновешивания сил инерции, возникающих при движении поршней и шатунов. Уравновешивание сил инерции способствует более равномерной работе двигателя и уменьшает износ коренных шеек и подшипников коленчатого вала. Обычно они устанавливаются на коленчатых валах быстроходных двигателей с чугунными поршнями, а в двигателях с легкими алюминиевыми поршнями и жестким коленчатым валом не устанавливаются.

Для подвода масла от коренных шеек к шатунным подшипникам в щеках коленчатого вала просверливаются каналы.

Коленчатые валы изготовляются из качественных сталей ковкой или штамповкой с последующей механической и термической обработкой. Шейки коленчатого вала тщательно шлифуются и полируются.

В последнее время в автомобильной промышленности широко внедряется литье коленчатых валов из специального чугуна. Литые валы применяются, в частности, для двигателей автомобилей «Волга».

В некоторых многоцилиндровых двигателях коленчатый вал имеет значительную длину. При работе такого двигателя происходит незаметное на глаз закручивание коленчатого вала попеременно то в одну, то в другую сторону — вал начинает колебаться относительно своей оси. Такие колебания называются крутильными. Чтобы предупредить поломку вала в результате действия крутильных колебаний, на нем устанавливается специальный гаситель.

Гаситель крутильных колебаний (демпфер)

Гаситель крутильных колебаний (демпфер) представляет собой тяжелый диск, устанавливаемый обычно на носке коленчатого вала без жесткой связи с валом. Возникающие крутильные колебания при наличии демпфера ослабляются (в зависимости от конструкции) либо в результате возникновения сил трения между демпфером и деталями коленчатого вала, либо в результате деформации слоя резины, которой демпфер соединен с коленчатым валом.

Маховик

Маховик представляет собой чугунный диск, торцовая поверхность которого используется в качестве ведущего диска сцепления.

Маховик способствует более равномерному вращению коленчатого вала двигателя. Кроме того, вследствие запаса энергии, полученной при вращении, маховик помогает двигателю преодолевать перегрузку в момент трогания автомобиля с места.

На обод маховика напрессовывается зубчатый венец для запуска двигателя электрическим стартером и наносится метка для определения верхней мертвой точки поршня первого цилиндра.

Картер двигателя

Картер — это основание двигателя. Ом воспринимает все нагрузки, возникающие при работе двигателя, изолирует от окружающей среды детали кривошипно-шатунного механизма и служит резервуаром для масла.

Картер состоит из двух частей: верхней и нижней. Верхняя часть картера отливается вместе с блоком цилиндров и снабжается поперечными перегородками и ребрами, придающими картеру жесткость.

Боковые стенки верхней части картера заканчиваются фланцем, которому болтами крепится нижняя часть картера (поддон).

Нижняя часть картера штампуется из стали и служит резервуаром для масла. Внутри нее имеются перегородки для предупреждения вспенивания и излишнего разбрызгивания масла. Между верхней и нижней, частями картера устанавливается пробковая прокладка.

Плоскость разъема картера может проходить по оси коленчатого вала или несколько ниже. В последнем случае увеличиваются — жесткость и прочность верхней части картера.

В картере расположены коренные подшипники, в которых устанавливается коленчатый вал. Каждый коренной подшипник состоит из основания, прилива, расточенного в перегородке картера, и крышки, прикрепленной к основанию двумя или четырьмя болтами. Болты крышки шплинтуются проволокой, стопорными шайбами или пластинками.

Коренные подшипники коленчатого вала, так же как и шатунные, имеют тонкостенные вкладыши. Рабочая поверхность их выполняется или гладкой, или с канавками и отверстиями для подвода масла.

Один из коренных подшипников используется для ограничения осевых перемещений коленчатого вала и называется поэтому упорным. Вкладыши такого подшипника изготавливаются с заплечиками, которые заливаются антифрикционным сплавом, или применяются специальные упорные шайбы, которые также заливаются антифрикционным сплавом. Шайбы устанавливаются в основании и крышке подшипника.

Для предотвращения вытекания смазки из картера двигателя в местах выхода коленчатого вала у многих двигателей на заднем конце вала выполняется маслосбрасывающий буртик и нарезается маслосгонная резьба (направление резьбы противоположно направлению вращения вала), а на переднем конце устанавливается маслоотражательное кольцо. Кроме того, места выхода коленчатого вала уплотняются сальниками.

В картере имеются различные полости, сверления, приливы и фланцы для размещения и крепления распределительного и других механизмов, а также масляных трубок. С наружной стороны картера крепятся детали и приборы системы охлаждения и питания двигателя.

В двухтактных дизелях имеется уравновешивающий механизм. Хотя этот механизм конструктивно и связан с распределительным механизмом, но он имеет непосредственное отношение к кривошипно-шатунному механизму и предназначен для уравновешивания сил инерции, возникающих в нем при работе двигателя и достигающих наибольших значений в тот момент, когда поршни проходят мертвые точки. В механизм входят дополнительный уравновешивающий вал и противовесы на распределительном и уравновешивающем валах.

Устройство кривошипно-шатунного механизма двигателя отечественных автомобилей

Кривошипно-шатунный механизм двигателей автомобилей ГАЗ-69, ГАЗ-63 и ГАЗ-51 А в основном имеет одинаковые (унифицированные) детали, за исключением блока цилиндров, головки блока цилиндров и коленчатого вала, которые различаются размерами и конструктивным выполнением, зависящими от количества цилиндров двигателя и шатунов.

Блок цилиндров отлит из специального чугуна. Чтобы уменьшить износ цилиндров, в их верхнюю часть запрессовываются гильзы из кислотоупорного чугуна. Длина гильзы 50 мм, толщина стенок 2 мм. Блок цилиндров имеет рубашку охлаждения по всей длине цилиндров.

Коренные подшипники коленчатого вала снабжены взаимозаменяемыми тонкостенными вкладышами из малоуглеродистой стальной ленты, залитой баббитом специального состава. Вкладыши удерживаются от провертывания при помощи фиксирующих выступов, входящих в пазы, имеющиеся в блоке и крышке. Крышки коренных подшипников крепятся двумя болтами.

Головка блока цилиндров отлита из алюминиевого сплава и крепится к блоку шпильками. Порядок затяжки гаек показан на рисунке а и б.

Между блоком цилиндров и головкой блока цилиндров устанавливается прокладка из асбестового полотна, пропитанного графитом. В прокладке имеются окна, окантованные жестью. Поршень отлит из алюминиевого сплава. Днище поршня плоское, юбка эллиптической формы с П-образной прорезью. При установке поршня в цилиндр эта прорезь должна быть обращена в сторону, противоположную клапанной коробке. На головке поршня выполнены пять кольцевых канавок. Верхняя канавка уменьшает нагрев верхнего компрессионного кольца, остальные канавки служат для установки поршневых колец. Для улучшения приработки поршни покрыты тонким слоем олова.

На поршень устанавливаются по два одинаковых компрессионных и по два одинаковых маслосъемных кольца. Верхнее компрессионное кольцо с наружной стороны хромируют, чтобы повысить его износостойкость. Для лучшей приработки второе компрессионное кольцо и маслосъемные кольца подвергаются лужению. С этой же целью на внутренней цилиндрической поверхности обоих компрессионных колец делается фаска, в результате чего кольца при установке их в цилиндр несколько перекашиваются (скручиваются) и соприкасаются с цилиндром не всей плоскостью, а только нижней кромкой.

Поршневые пальцы плавающего типа, пустотелые, изготавливаются из стали. Наружная поверхность поршневых пальцев подвергается поверхностной закалке на глубину 1 —1,5 мм. От осевых перемещений пальцы удерживаются круглыми пружинными кольцами, устанавливаемыми в кольцевых канавках обеих бобышек поршня.

Шатуны стальные двутаврового сечения, симметричные у двигателя ГАЗ-69 и несимметричные у двигателей ГАЗ-63 и ГАЗ-51А.

Рис. Порядок затяжки болтов и гаек головок блоков цилиндров: а — двигателя автомобиля ГАЗ-69; б — двигателя автомобиля ГАЗ-63; в — двигателя автомобиля ЗИЛ-157К

В верхнюю головку шатуна запрессована втулка из оловянистой бронзы. Во втулке выполнено отверстие, которое совпадает с прорезью в верхней головке шатуна; оно предназначается для смазки поршневого пальца.

Нижняя головка шатуна снабжена взаимозаменяемыми тонкостенными вкладышами из малоуглеродистой стальной ленты, залитой баббитом специального состава. Вкладыши удерживаются от провертывания фиксирующими выступами, входящими в пазы в нижней головке шатуна. Во вкладышах имеются отверстия для прохода масла. У вкладыша, устанавливаемого в шатун, это отверстие совпадает с отверстием в нижней головке шатуна, выходящим наружу в месте перехода головки в тело шатуна. Через это отверстие выбрасывается смазка к цилиндрам и деталям распределительного механизма.

Крышка нижней головки шатуна крепится к шатуну двумя болтами.

Коленчатый вал стальной, кованый, с противовесами. Шатунные и коренные шейки подвергаются поверхностной закалке. Они соединены сверлениями для смазки шатунных подшипников. Каналы в щеках имеют специальные тупики — грязеуловители, закрытые резьбовыми пробками.

Осевые перемещения коленчатого вала воспринимаются передним коренным подшипником через две упорные шайбы. Передняя шайба обращена поверхностью, залитой баббитом, к стальной упорной шайбе, сидящей на валу на шпонке и прижатой к торцу коренного подшипника. Задняя шайба обращена поверхностью, залитой баббитом, к буртику шейки вала. Передняя шайба удерживается от вращения двумя штифтами, запрессованными в блок цилиндров и крышку переднего коренного подшипника, задняя — выступом, входящим в паз на торце крышки коренного подшипника.

Носок коленчатого вала уплотняется самоподжимным сальником, устанавливаемым в крышке распределительных шестерен с наружной стороны блока, и маслоотражательным кольцом, устанавливаемым между распределительной шестерней и ступицей шкива. Хвостовик имеет сальниковое уплотнение, состоящее из двух полуколец, изготовленных из прографиченного асбестового шнура, вкладываемых в две обоймы. Верхняя обойма крепится к торцу блока, нижняя — к крышке подшипника. Кроме того, на задней коренной шейке коленчатого вала перед сальником имеется маслосбрасывающий буртик, входящий в кольцевую выточку подшипника.

Маховик отливается из чугуна и крепится к фланцу хвостовика коленчатого вала при помощи четырех специальных болтов. На маховик напрессован стальной зубчатый венец для запуска двигателя стартером. В наружную поверхность маховика запрессован стальной шарик, служащий для установки зажигания. С этой же целью в обе стороны от шарика нанесено по 12 рисок.

Нижняя часть картера штампованная из листовой стали. Внутри картера имеется перегородка, предохраняющая масло от расплескивания при движении. Нижняя часть крепится к верхней болтами. Место стыка уплотняется пробковыми прокладками.

У кривошипно-шатунного механизма двигателей автомобилей ЗИЛ-157К и ЗИЛ-164А, а также ЗИЛ-157, ЗИЛ-151, ЗИЛ-164 и. ЗИЛ-150 в отличие от двигателей ГАЗ в блоке цилиндров не имеется вставных гильз. Плоскость разъема картера расположена на 70 мм ниже оси коленчатого вала. Крышки четвертого и седьмого (считая от носка коленчатого вала) коренных подшипников крепятся четырьмя болтами, а остальные — двумя.

Крышки коренных подшипников несимметричные. Под всеми крышками на новых двигателях устанавливается с каждой стороны по тонкой прокладке (толщиной 0,05 мм). Эти прокладки во избежание ослабления посадки подшипников удаляются примерно через 50 000—60 000 км пробега.

Головка блока цилиндров отлита из алюминиевого сплава и крепится к блоку болтами и шпильками. Порядок затяжки гаек шпилек и болтов показам на рисунке в.

Между головкой блока и блоком цилиндров устанавливается гладкой стороной к головке блока цилиндров сталеасбестовая прокладка.

Поршень алюминиевый, с юбкой цилиндрической формы. На юбке поршня имеются поперечный и продольный косой разрезы. При установке поршня в цилиндр поперечный разрез должен быть обращен в сторону, противоположную клапанной коробке. На головке поршня выполнены четыре кольцевые канавки для установки поршневых колец.

На поршень устанавливается по три компрессионных и по одному маслосъемному кольцу. В компрессионных кольцах имеются ступенчатые проточки: в верхнем кольце — с внутренней стороны, а в остальных — с наружной.

В верхние головки шатунов запрессовано по две бронзовые втулки. В верхней части нижней головки шатуна имеется боковое отверстие для разбрызгивания масла на зеркало цилиндров и детали распределительного механизма.

Крышка нижней головки шатуна крепится к шатуну двумя болтами с гайками. При сборке шатуна метки-бобышки на шатуне и крышке должны быть обращены в одну сторону. При сборке шатуна с поршнем стрелка, выбитая на поршне, и установочные метки-бобышки шатуна должны быть также обращены в одну сторону; кроме того, стрелка, выбитая на поршне, должна быть обращена к передней части двигателя.

Под крышками на новых двигателях устанавливается с каждой стороны по тонкой прокладке (толщиной 0,05 мм). Эти прокладки во избежание ослабления посадки подшипников удаляются примерно через 30 000—40 000 км пробега.

Коленчатый вал изготовляется без противовесов. В шатунных шейках имеются сквозные сверления для облегчения веса вала.

Осевые перемещения коленчатого вала воспринимаются передним коренным подшипником через две упорные шайбы. Передняя упорная шайба обращена поверхностью, залитой баббитом, к торцу распределительной шестерни, а задняя — к буртику шейки коленчатого вала. Упорные шайбы удерживаются от провертывания имеющимися в них выступами, входящими в прорези крышки переднего коренного подшипника.

Утечке смазки через передний конец коленчатого вала препятствует резиновый каркасный сальник в месте выхода хвостовика вала, а утечке через задний конец коленчатого вала — сальник из асбестовой набивки, маслоотгонная мелкая спиральная канавка и резиновые уплотнители под крышкой седьмого коренного подшипника.

Маховик крепится на фланце хвостовика коленчатого вала шестью болтами. Для установки зажигания на переднем торце маховика выбита метка ВМТ / 1-6.

У двигателя автомобиля Урал-375 блок цилиндров с двухрядным расположением цилиндров отлит из чугуна. В блоке устанавливаются съемные мокрые гильзы 4 с антикоррозийными короткими вставками из нирезиста в верхней части. На каждую группу из четырех цилиндров крепится алюминиевая головка цилиндров 6. Порядок затяжки болтов головки показан на рисунке.

Поршни двигателя отлиты из алюминиевого сплава и снаружи покрыты тонким слоем олова. Они имеют форму эллиптического конуса. В головку поршня залито чугунное кольцо 1, в котором прорезана канавка для верхнего компрессионного кольца.

На поршень установлены три компрессионных и одно маслосъемное кольцо. Два верхних компрессионных кольца 6 имеют хромированную наружную поверхность. Маслосъемное кольцо состоит из двух плоских стальных кольцевых дисков 3, осевого расширителя 4 и радиального расширителя 5.

Поршневые пальцы пустотелые, плавающего типа; фиксируются они от осевого смещения двумя стопорными кольцами. Коленчатый вал двигателя стальной, с четырьмя шатунными и пятью коренными шейками. На каждую шатунную шейку опираются два шатуна (правой и левой группы цилиндров). При сборке двигателя коленчатый вал балансируется (уравновешивается) в плоскости вращения в сборе со ступицей шкива, маховиком и сцеплением.

Коренные и шатунные подшипники — тонкостенные трехслойные вкладыши. Они представляют собой стальную ленту, на которую нанесен медно-никелевый подслой, покрытый сверху тонким слоем антифрикционного сплава СОС-6-6.

На переднем конце коленчатого вала установлено маслоотражательное кольцо, а на заднем конце вала выполнены маслосбрасывающий буртик и маслосгонная канавка. Место выхода переднего конца коленчатого вала уплотняется каркасным резиновым сальником, а заднего конца — сальниковым кольцом из асбестовой набивки. Кроме того, под крышкой заднего коренного подшипника установлены дополнительные резиновые уплотнители.

У двигателя ЯАЗ-М-206Б блок цилиндров отлит из легированного чугуна. Плоскость разъема картера расположена ниже оси коленчатого вала. В гнезда цилиндров блока вставляются сухие гильзы, имеющие в средней части отверстия (продувочные окна) для подачи воздуха в цилиндр. В стенках блока также имеются окна. Гильзы изготавливаются из легированного чугуна и подвергаются термической обработке. В верхней части гильзы имеют буртик, закраинами которого они опираются на кольцевые выточки блока. На торцах гильз выполнена спиральная нарезка для уплотнения камеры сгорания.

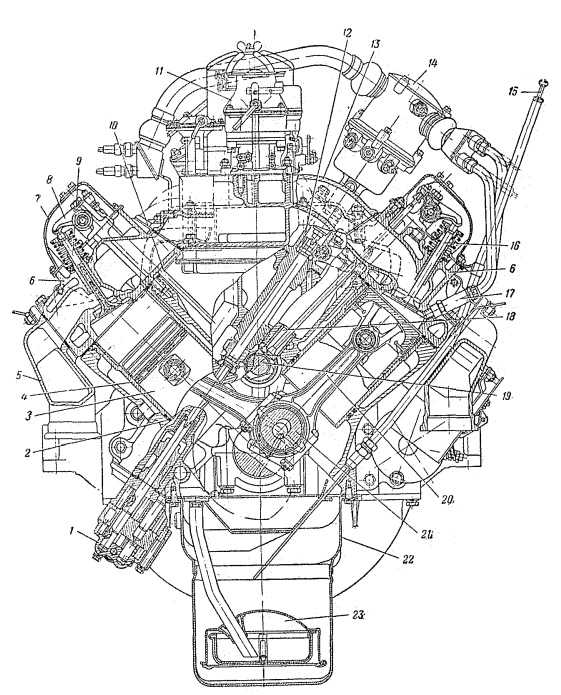

Рис. Поперечный разрез двигателя автомобиля Урал-375: 1 — масляный насос; 2 — блок цилиндров; 3 — поршень; 4 — гильза цилиндра; 5 — выпускной газопровод; 5 — головка цилиндров; 7 — крышка головки цилиндров; 8 — коромысло; 9 — выпускной клапан; 10 — штанга коромысла; 11 — карбюратор; 12 — привод распределителя; 13 — впускная труба; 14 — распределитель; 15 — маслоуказатель; 16 — впускной клапан; 17 — искровая зажигательная свеча; 18 — толкатель; 19 — распределительный вал; 20 — шатун; 21 — коленчатый вал; 22 — масляный картер; 23 — маслоприемник

Рис. Порядок затяжки болтов головки блока цилиндров двигателя автомобиля Урал-375

Рис. Установка поршневых колец на поршне двигателя автомобиля Урал-375: 1 — кольцо головки поршня; 2 — нижнее компрессионное кольцо; 3 — кольцевой диск; 4 — осевой расширитель; 5 радиальный расширитель; 6 — верхние компрессионные кольца

Рубашка охлаждения окружена воздушной камерой, откуда воздух поступает в продувочные окна гильз.

К торцам блока цилиндров для повышения жесткости прикрепляются болтами стальные торцовые листы.

В блоке выполнены смотровые люки, обеспечивающие доступ к ресиверу (воздушной камере) и позволяющие наблюдать за состоянием продувочных окон, поршней и колец, не разбирая двигатель.

Коренные подшипники коленчатого вала снабжены тонкостенными вкладышами из малоуглеродистой стальной ленты со слоем свинцовистой бронзы. Верхние и нижние половины вкладышей невзаимозаменяемы. Верхние половины вкладышей отличаются от нижних наличием кольцевой канавки с отверстием посередине для подачи масла. Однако целиком комплекты вкладышей из двух половин для всех коренных подшипников взаимозаменяемы.

Вкладыши удерживаются от провертывания усиками, имеющимися на вкладышах и входящими в канавки на блоке и крышках подшипников.

Коренных подшипников семь. Крышки коренных подшипников крепятся двумя шпильками и гайками.

Головка блока цилиндров отливается из легированного чугуна и крепится к блоку 14 шпильками. Порядок затяжки гаек шпилек показан на рисунке. Поверхность головки блока над цилиндрами образует плоский свод камеры сгорания. В головке блока размещаются детали распределительного механизма и системы питания топливом.

Рис. Порядок затяжки гаек головки блока цилиндров двигателя ЯАЗ-М-206В

Между головкой блока и блоком цилиндров устанавливаются внутренняя многослойная металлическая и наружная составная пробковая прокладки.

Поршень отливается из специального ковкого чугуна большой прочности. Юбка поршня покрывается тонким слоем олова. В днище поршня имеется камера, соответствующая форме распыленной струи топлива, подаваемого в цилиндр из насос-форсунки. Форма юбки цилиндрическая. На головке поршня выполнены четыре кольцевые канавки для компрессионных .колец и на юбке поршня — две канавки для маслосъемных колец. Кроме того, под канавками для маслосъемных колец сделаны кольцевые выточки с двумя рядами радиальных отверстий для отвода масла и лучшей вентиляции картера.

На поршень устанавливается по четыре компрессионных и по два маслосъемных кольца. Верхнее компрессионное кольцо с внешней стороны хромируется, а затем для лучшей приработки на слой хрома наносится тонкий слой свинцового сплава. С этой же целью на внешней стороне остальных компрессионных колец делается по три кольцевые канавки, которые покрываются оловом.

Маслосъемные кольца состоят из трех частей: двух чугунных колец и расширителя. На наружной стороне колец сделаны особой формы прорези для отвода масла. При установке колец на поршни их острые кромки должны быть направлены вниз. Расширитель изготавливается из стальной ленты.

Поршневые пальцы плавающие, пустотелые, изготовляются из хромоникелевой стали. От осевых перемещений пальцы удерживаются стальными заглушками и пружинными кольцами, установленными с наружной стороны обеих бобышек поршня.

Шатуны стальные, двутаврового сечения. В верхнюю головку шатуна запрессовываются две бронзовые втулки с винтовыми канавками на внутренней поверхности. Нижняя головка снабжена тонкостенными вкладышами из малоуглеродистой стальной ленты, покрытой тонким слоем свинцовистой бронзы. Верхние и нижние половины вкладышей невзаимозаменяемы. Верхние половины вкладышей имеют в средней части две канавки, идущие от плоскости разъема до маслоподающих отверстий, нижняя половина — одну среднюю кольцевую канавку по всей полуокружности. Целиком комплекты вкладышей для всех шатунов взаимозаменяемы. Вкладыши удерживаются от провертывания усиками, имеющимися на вкладышах и входящими в канавки нижней головки шатуна. Крышка нижней головки шатуна крепится двумя специальными болтами с гайками. Крышки при разборке нельзя менять местами и перевертывать.

Вдоль всего тела шатуна просверлен канал, соединяющий кольцевую канавку в верхней головке шатуна, образованную впрессованными бронзовыми втулками, с канавками нижней головки. В канале около нижней головки шатуна запрессована втулка, которая ограничивает поступление масла в верхнюю головку для смазки пальца. В верхней головке установлена форсунка, через которую масло попадает на днище поршня для дополнительного его охлаждения.

Коленчатый вал стальной, штампованный, семиопорный, с двумя парами стальных противовесов, прикрепленных болтами к щекам коленчатого вала. Болты после установки противовесов завариваются. Шатунные и коренные шейки подвергаются поверхностной закалке и соединяются сверлениями для смазки шатунных подшипников.

Осевые смещения коленчатого вала воспринимаются задним коренным подшипником через четыре бронзовых полукольца, установленных попарно с каждой стороны подшипника. Для предохранения полуколец от провертывания нижние полукольца надеты на латунные штифты, запрессованные в крышку подшипника. Носок и хвостовик коленчатого вала уплотняются самоподжимными сальниками, устанавливаемыми впереди в крышке и сзади в картере маховика. Кроме того, за сальником на носке коленчатого вала устанавливается маслоотражательное кольцо.

На носке коленчатого вала устанавливаются шестерня привода масляного насоса, шкивы привода вентилятора и генератора и гаситель крутильных колебаний (демпфер).

Гаситель крутильных колебаний состоит из двух частей: малого и большого маховиков. К каждому маховику привулканизирован слой резины, другой стороной этот слой привулканизирован к фланцу. Фланцы вместе с маховиками крепятся на шкиве коленчатого вала.

На хвостовике коленчатого вала имеются фланец и цапфа, на которую устанавливается распределительная шестерня. В торец хвостовика запрессованы два штифта для правильной установки маховика.

Маховик устанавливается на хвостовике коленчатого вала и крепится к нему шестью болтами. На обработанную цилиндрическую поверхность маховика напрессован зубчатый венец. Нижняя часть картера штампованная из листовой стали. Она крепится к верхней части болтами. Место стыка уплотняется пробковой прокладкой.

Устройство деталей кривошипно-шатунного механизма

Как устроен кривошипно-шатунный механизм многоцилиндрового двигателя?

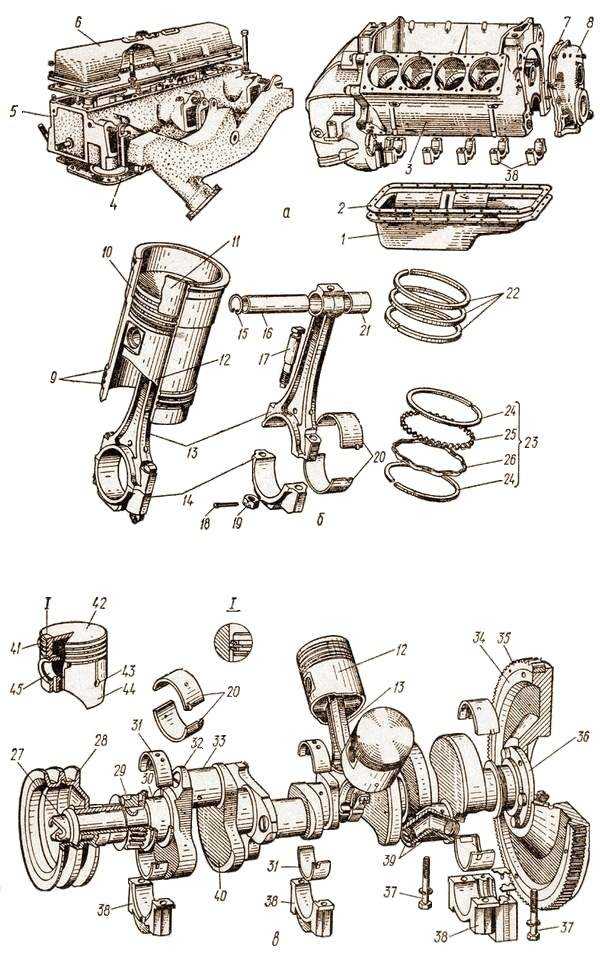

Кривошипно-шатунный механизм (рис.11) многоцилиндрового двигателя состоит из цилиндров 10, поршней 12 с уплотнительными 22 и маслосъемными 23 кольцами, поршневых пальцев 16 со стопорными кольцами 15, шатунов 13 с вкладышами 20 в нижней головке и бронзовой втулкой 21 в верхней головке, коленчатого вала 32, маховика 34 с зубчатым венцом 35, картера с поддоном 1, головки блока 5 с уплотнительной металлоасбестовой прокладкой 4 и крышкой 6.

Рис.11. Кривошипно-шатунный механизм: а – блок цилиндров с головкой; б – детали поршневой группы; в – коленчатый вал с маховиком.

Цилиндры изготавливаются в одной общей отливке, называемой блоком цилиндров 3. Для большей прочности вместе с блоком цилиндров отливается картер (нижняя часть блока цилиндров), предназначенный для установки коленчатого и распределительного валов (при нижнем расположении распределительного вала) и других деталей.

При жидкостном охлаждении вместе с блоком цилиндров отливается рубашка охлаждения, представляющая собой пустотелое пространство между наружной частью цилиндра и стенкой блока цилиндров, заполняемое охлаждающей жидкостью.

При воздушном охлаждении на внешней стороне цилиндра и головке выполнены ребра, увеличивающие площадь охлаждения. Обычно такие цилиндры изготовляются каждый в отдельности и затем крепятся к картеру двигателя.

У большинства современных автомобильных двигателей цилиндры отливаются в виде отдельных гильз 10, внутренняя поверхность которых растачивается под определенный размер, шлифуется и полируется до зеркального блеска, поэтому ее называют зеркалом цилиндра. Гильза называется мокрой, если она омывается охлаждающей жидкостью, и сухой, если она не соприкасается с охлаждающей жидкостью. На некоторых двигателях (автомобили ЗИЛ-130, ГАЗ-53А, ГАЗ-24 «Волга») в верхнюю часть цилиндра запрессовывается короткая сухая гильза 11 длиной 50-60 мм, изготовленная из износостойкого чугуна, что, значительно увеличивает срок службы цилиндров.

Использование цилиндров в виде сменных гильз упрощает ремонт двигателя, повышает срок его службы, так как это позволяет изготавливать гильзу из износостойкого легированного чугуна, а блок-картер из более дешевого серого чугуна или специального алюминиевого сплава АСЧ, пропитанного специальной искусственной смолой.

Мокрые гильзы уплотняются в блоке резиновыми кольцами 9 в нижней части и медными в верхней. Причем гильза в верхней части должна выступать над поверхностью блока на 0,02-0,30 мм для надежного уплотнения.

Сверху блок цилиндров герметично закрывается через металлоасбестовую прокладку 4 головкой 5 блока цилиндров, изготовляемой из алюминиевого сплава (карбюраторные и некоторые дизельные двигатели) или из специального чугуна (дизельные двигатели). На двигателях автомобилей КамАЗ на каждый цилиндр устанавливается отдельная головка, изготовленная из алюминиевого сплава.

Что располагается в головке блока цилиндров?

В головке блока цилиндров двигателей с верхним расположением клапанов имеются камеры сгорания, рубашка охлаждения, резьбовые отверстия под свечи зажигания или форсунки, каналы для подвода горючей смеси или воздуха в цилиндры двигателя и выпуска отработавших газов из них, отверстия для прохода штанг и болтов или шпилек крепления головки, клапаны с направляющими втулками и пружинами, иногда распределительный вал, ось коромысел, стойки и коромысла. Сверху головка закрывается крышкой 6 (рис.11).

В головке блока с нижним расположением клапанов выполняются рубашка охлаждения, камеры сгорания, резьбовые отверстия для свечей зажигания.

Как и в каком состоянии следует затягивать гайки шпилек или болты крепления головки блока цилиндров?

Гайки шпилек или болты крепления алюминиевых головок блока цилиндров затягивают на холодном двигателе, так как алюминиевая головка блока при нагреве увеличивается в высоту больше, чем стальные болты (шпильки), крепящие ее, а чугунных – на прогретом двигателе динамометрическим ключом с усилием и в порядке, указанном в инструкции завода-изготовителя.

Чем закрывается блок-картер двигателя снизу, спереди и сзади?

Снизу картер двигателя закрывается через уплотнительную прокладку 2 (рис.11) поддоном 1, изготовленным из стали. Передняя часть блок-картера закрывается крышкой 8 через уплотнительную прокладку 7. В задней части блок-картера крепится картер маховика.

Где находится механизм газораспределения в двигателях с нижним расположением клапанов и каналы подвода горючей смеси в цилиндры двигателя?

В двигателях с нижним расположением клапанов с одной стороны блока цилиндров выполняются каналы для подвода горючей смеси в цилиндры и отвода. отработавших газов из них и клапанная коробка с клапанами и распределительным валом.

Какое назначение поршня, как он устроен?

Поршень 12 (рис.11) представляет собой металлический стакан, установленный в цилиндре 10 с минимальным зазором. При рабочем ходе он своим днищем воспринимает давление газов, а при других ходах выполняет вспомогательные такты. Кроме того, поршень воспринимает нагрузки сил инерции, которые достигают наибольшей величины в мертвых точках. Средняя температура в цилиндре работающего двигателя достигает 1000°С, что вызывает нагревание центральной части днища поршня, изготовленного из алюминиевого сплава, до 250°С.

Следовательно, материал, из которого изготавливают поршень, должен обладать хорошей теплопроводностью, высокой механической прочностью и износостойкостью, быть легким, иметь небольшие коэффициенты линейного расширения и трения. Всем этим требованиям удовлетворяют высококремнистые алюминиевые сплавы с содержанием кремния до 20-25 %.

Поршень состоит из головки 41 (рис.11), днища 42, направляющих стенок (юбки) 44, бобышек 45. Днище может быть: плоским, выпуклым, вогнутым и фигурным. У большинства карбюраторных двигателей днище поршня плоское, у дизельных – фигурное, так как там находится камера сгорания. На головке поршня 12 выполняются канавки для установки компрессионных 22 и маслосъемных 23 колец. Юбка поршня является направляющей частью, ее диаметр несколько больше диаметра головки и подбирается по цилиндру с минимальным зазором.

С целью предохранения поршня от заклинивания в цилиндре при его нагревании, с внутренней стороны юбки и днища поршня некоторых двигателей могут устанавливаться пластины с малым коэффициентом линейного расширения, например, из инвара (сталь с содержанием 30-40 % никеля). Кроме того, на юбке поршня карбюраторных двигателей с одной стороны выполняется П, Т-образный иди косой разрез 43, позволяющий юбке амортизировать. На поршнях дизельных двигателей разрез юбки не делают, так как они воспринимают более высокие нагрузки.

Для получения минимального зазора между юбкой поршня и цилиндром в холодном состоянии юбка выполняется эллиптического профиля с меньшей осью эллипса в плоскости оси поршневого пальца. Поэтому поршень, нагреваясь, больше расширяется в этой плоскости и юбка из эллиптической становится цилиндрической, принимая форму цилиндра, а зазор между ними – равномерным.

Бобышки 45 представляют собой утолщение, в котором просверлено отверстие для установки поршневого пальца 16. В бобышках выполнены канавки для установки стопорных колец 15, удерживающих палец от осевого смещения.

Для безошибочной установки поршня в цилиндр на его днище или юбке нанесены метки в виде стрелки или надписи «вперед», «назад». Поршень устанавливают в цилиндр так, чтобы метка соответствовала указанному направлению, относительно движения автомобиля.

Из чего изготавливают поршневые кольца и какое их назначение?

Компрессионные кольца изготавливают из серого чугуна и подвергают специальной термической обработке, после чего они приобретают упругость. Прижимаясь к стенкам цилиндра, кольца уплотняют сопряжение поршня с цилиндром, предотвращая прорыв горючей смеси при такте сжатия или расширяющихся газов при такте расширения и выхлопа в поддон картера двигателя.

Маслосъемные кольца изготавливают также из чугуна. Они имеют по окружности прорезанные сквозные щели, а поршень в этих местах – сквозные отверстия. Благодаря такому устройству избыточное масло снимается маслосъемным кольцом со стенок цилиндров и стекает в поддон картера двигателя.

На, последних моделях двигателей устанавливают составные маслосъемные кольца. Они состоят из двух стальных плоских хромированных дисков 24 (рис.11) и двух расширителей: осевого 25 и радиального 26 (эспандера). Расширители обеспечивают плотное прилегание дисков к поверхности цилиндра и стенкам канавок поршня.

Какое количество колец устанавливают на поршень?

В зависимости от типа двигателя и частоты вращения коленчатого вала количество компрессионных колец на поршне может быть 2-4, маслосъемных 1-2. На некоторых двигателях (чаще дизельных) маслосъемные кольца устанавливают и на юбке поршня, что обеспечивает лучшее улавливание масла.

Какие условия должны соблюдаться при установке колец на поршень?

При установке колец на поршень, а поршня с кольцами в цилиндр необходимо, чтобы между их торцами был зазор 0,15-0,45 мм для карбюраторных двигателей и 0,3-1,0 мм для дизельных. Торцы (замки) колец могут быть прямыми, косыми и ступенчатыми. Наибольшее распространение получили прямые замки.

При установке колец на поршень замки необходимо располагать так, чтобы они были на большем расстоянии друг от друга. В канавках поршня кольца устанавливают с небольшим зазором (0,04-0,15.5 мм), что позволяет им перемещаться при нагревании. Однако при чрезмерном увеличении этого зазора усиливается насосное действие колец, при котором они переносят масло из поддона картера в цилиндр, вызывая нагарообразование в камере сгорания.

Верхнее компрессионное кольцо работает в наиболее трудных условиях, его температура может достигать 350-400°С, а это приводит к снижению прочности кольца, выгоранию и коксованию масла, происходит сухое или полусухое трение, приводящее к ускоренному износу колец и цилиндров. Поэтому верхнее кольцо (иногда оба) хромируют толщиной слоя 0,1-0,2 мм. Остальные кольца подвергаются электролитическому лужению толщиной слоя олова 0,005-0,01 мм или фосфатированию. Такие кольца быстрее прирабатываются к стенкам цилиндров, имеют больший срок службы и оказывают значительное сопротивление коррозии.

На некоторых двигателях компрессионные кольца с внутренней стороны имеют косой срез или канавки на торцах, благодаря чему при такте сжатия они скручиваются и принимают коническую форму. Тогда кольцо касается зеркала цилиндра не всей поверхностью, а лишь узкой кромкой, чем ускоряется приработка колец к цилиндрам и уменьшается расход масла. Имеются и другие усовершенствования, направленные на повышение срока службы колец. Например, в поршне двигателя автомобиля ЗИЛ-130 в верхней части залита чугунная вставка, в которой выполнена канавка для верхнего наиболее нагруженного компрессионного кольца.

Какое назначение поршневых пальцев и как они, устроены?

Поршневые пальцы 16 (рис.11) служат для шарнирного соединения поршня с верхней головкой шатуна. Они воспринимают от поршня значительные знакопеременные нагрузки давления газов, сил инерции, трения и передают их шатуну.

Пальцы изготавливают пустотелыми из стали, а их наружную поверхность подвергают цементации или закалке токами высокой частоты. В результате обработки внутренняя поверхность пальца остается вязкой, а внешняя твердой и износостойкой. Такой палец хорошо переносит знакопеременные нагрузки.

Как крепится палец в бобышках поршня?

На большинстве двигателей применяется плавающее крепление поршневых пальцев. При этом поршень перед сборкой нагревают в масле или воде до 60-100°С, после чего подводят головку шатуна 13 (рис.11) между бобышками поршня так, чтобы отверстия совпали, и устанавливают с небольшим усилием поршневой палец, который проходит через головку шатуна (в которую предварительно запрессовывают бронзовую втулку 21). Затем в канавки бобышек с обеих сторон устанавливают стальные стопорные кольца 15, предварительно сжав их концы. Теперь палец может вращаться вокруг своей оси как в бобышках поршня, так и в головке шатуна. Такое крепление позволяет получить равномерный износ пальца, поршня и втулки шатуна и значительно повысить срок их службы. На двигателях автомобилей ВАЗ поршневой палец запрессовывается в верхней головке шатуна, поэтому он может поворачиваться только в бобышках поршня.

Какое назначение шатунов и как они устроены?

Шатуны 13 (рис.11) служат для соединения поршней с шатунными шейками 33 коленчатого вала 32 и передачи ему давления газов во время такта расширения, а при тактах впуска, сжатия и выпуска при водят поршень в движение. Шатуны совершают сложное движение и подвергаются действию значительных сил инерции. Их изготавливают горячей штамповкой из качественных сталей двутаврового сечения с верхней неразъемной головкой, в которую запрессовывается бронзовая втулка 21 для уменьшения трения между поршневым пальцем и шатуном и нижней разъемной головкой 14, части которой соединены между собой болтами 17 с гайками 19 и шплинтами 18. В нижнюю головку устанавливаются подшипники скольжения, представляющие собой стальные тонкостенные вкладыши 20, с внутренней стороны покрытые тонким слоем антифрикционного сплава. Такой сплав обладает пористостью, поэтому он хорошо удерживает смазку и легко прирабатывается к шейке вала, обеспечивая минимальные потери на трение. В качестве антифрикционного сплава для вкладышей используют баббиты на оловянной или свинцовой основе, алюминиевые сплавы с большим содержанием олова, а для дизельных двигателей свинцовистую бронзу.

Вкладыши от смещения удерживаются штампованными выступами, которые входят в пазы на головке шатуна. В верхней части нижней головки шатуна просверлено отверстие диаметром 1,5 мм, через которое выбрасывается струя масла, смазывающая стенки цилиндра и кулачки распределительного вала. В некоторых (чаще дизельных) двигателях для подвода масла к поршневому пальцу в шатуне просверливают канал, а на вкладыше – соответствующее отверстие.

Какое назначение коленчатого вала и в каких условиях он работает?

Коленчатый вал 32 (рис.11) служит для восприятия усилия от шатунов, преобразования их в крутящий момент и передачи его на трансмиссию автомобиля.

Он работает в трудных условиях, так как в процессе работы на него воздействуют давления газов, силы инерции возвратно движущихся и вращающихся масс кривошипно-шатунного механизма. Все эти силы переменны по величине и направлению.

Различные части коленчатого вала испытывают деформации скручивания, изгиба, сжатия, излома, а его шейки, кроме того, подвергаются интенсивному износу. Поэтому, коленчатые валы изготавливают ковкой из легированной стали или литьем из высококачественного чугуна.

Как устроен и крепится коленчатый вал в двигателе?

Коленчатый вал состоит из коренных (опорных) 30 (рис.11) и шатунных 33 шеек, соединенных между собой щеками или щеками с противовесами 40. Коренные шейки находятся в одной плоскости. Их диаметр больше, чем шатунных, они термически обрабатываются и шлифуются. В местах сопряжения шейки и щеки выполняются плавные переходы, называемые галтелями, которые уменьшают напряжение в переходной зоне и повышают срок службы вала.

Коренными шейками вал опирается на скользящие подшипники 31, представляющие собой стальные тонкостенные вкладыши, залитые тонким слоем антифрикционного сплава такого же состава, что и шатунных подшипников. Вкладыши коренных и шатунных подшипников изготавливаются нескольких ремонтных размеров, что значительно упрощает ремонт, так как изношенные вкладыши не ремонтируются, а заменяются новыми соответствующего ремонтного размера.

Вкладыши коренных подшипников устанавливаются в расточках картера и крышках 38, прикрепляемых болтами 37 к картеру. Болты обязательно шплинтуют.

Количество коренных шеек обычно на одну больше, чем шатунных, тогда шатунная шейка находится между двумя опорными (коренными) шейками. Такой вал называется полноопорным.

На некоторых двигателях (автомобиль ГАЗ-52-04) устанавливается неполноопорный коленчатый вал. На таком валу между двумя опорными шейками располагаются две шатунные шейки.

Какое назначение маховика и где он крепится?

На заднем конце коленчатого вала к фланцу 36 (рис.11) жестко крепится маховик 34, представляющий собой чугунный, тщательно сбалансированный диск, имеющий строго определенную массу. Маховик, обладая энергией, запасенной при такте рабочего хода, обеспечивает равномерное вращение коленчатого вала, способствует преодолению сопротивления сжатия в цилиндре при пуске двигателя, позволяет двигателю преодолевать кратковременные перегрузки, например, при трогании автомобиля с места, а также передает крутящий момент от двигателя на трансмиссию автомобиля.

На ободе маховика жестко крепится стальной зубчатый венец 35 для пуска двигателя от стартера. На маховик наносятся метки для регулировки зажигания в карбюраторном двигателе или впрыска топлива в дизельном двигателе, а также балансировочные метки при балансировке коленчатого вала вместе с маховиком.

Что устанавливается в передней части коленчатого вала?

В передней части коленчатого вала карбюраторных двигателей в торец ввертывается храповик 27 (рис.11) для проворачивания коленчатого вала пусковой рукояткой. На валу также крепится шкив 28 привода вентилятора, шестерня 29 привода распределительного вала, маслозащитные устройства. Вдоль вала просверлен канал с грязеуловителями 39 для подвода масла к подшипникам.

Как устраняется осевое смещение коленчатого вала?

Для этого на передней опорной шейке коленчатого вала с обеих сторон в выточках подшипника устанавливают стальные упорные шайбы с баббитовой заливкой, которые и предотвращают осевое смещение коленчатого вала, появляющееся вследствие работы косозубых шестерен коленчатого и распределительного валов.

Торцевая поверхность шайб соприкасается со шлифованной торцевой поверхностью щеки вала и его специальным упорным кольцом, закрепленным на валу. На некоторых двигателях такое устройство устанавливают на средний или задний коренной подшипник коленчатого вала.

Какое количество шатунных шеек выполняют на коленчатом валу?

Количество шатунных шеек на коленчатом валу у двигателей с однорядным расположением цилиндров равно количеству цилиндров двигателя, а у V-образных двигателей автомобилей ГАЗ-53А, ЗИЛ-130, КамАЗ-5320 и других оно равно половине количества цилиндров, так как на каждой шейке коленчатого вала таких двигателей устанавливают по два шатуна.

Под каким углом располагаются колена на коленчатом валу?

Угол расположения колен (кривошипов) на коленчатом валу четырехтактного двигателя можно определить по формуле: α = 720/i, где i -количество цилиндров двигателя.

Как располагаются шатунные шейки в четырехцилиндровом четырехтактном двигателе и какой порядок работы такого двигателя?

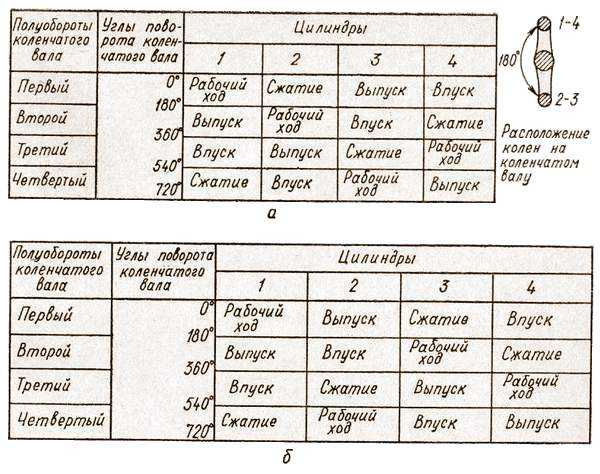

В четырехцилиндровом четырехтактном двигателе с однорядным расположением цилиндров шатунные шейки располагаются попарно: 1-4, 2-3, угол между ними 180°. Тогда порядок работы такого двигателя (чередование рабочих ходов по цилиндрам двигателя) выбирают таким образом, чтобы равномерно нагружался коленчатый вал. Обычно применяют такой порядок работы: для двигателей автомобилей ГАЗ-24, УАЗ, РАФ, ЕрАЗ – 1-2-4-3; для двигателей автомобилей ВАЗ, ИЖ, «Москвич» – 1-3-4-2.

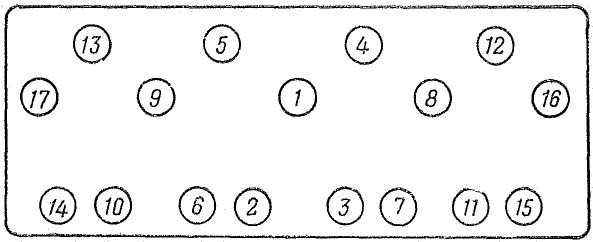

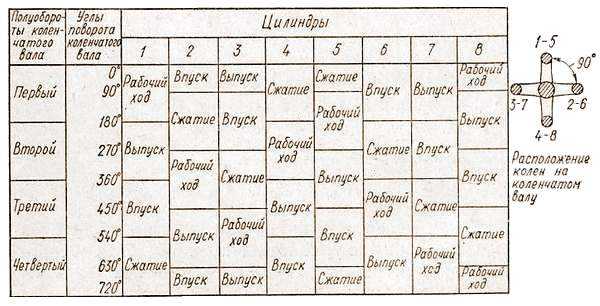

Порядок работы указывается в инструкции завода-изготовителя. На рисунке 12 представлены схемы и таблицы чередования тактов при каждом порядке работы двигателя.

Рис.12: Таблицы чередования тактов в четырехцилиндровом четырехтактном двигателе и расположение колен на коленчатом валу: а – ГА3-24 «Волга»; б – «Москвич».

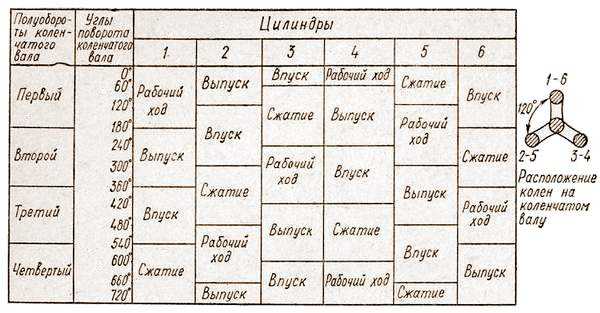

Как располагаются шатунные шейки в четырехтактном шестицилиндровом двигателе и какой порядок работы такого двигателя?

В четырехтактном шести цилиндровом двигателе с однорядным расположением цилиндров шатунные шейки располагаются попарно: 1-6, 2-5, 3-4, угол между ними 120° (рис.13). Следовательно, смена тактов в таком двигателе происходит через 120° поворота коленчатого вала. В этом случае в двух цилиндрах одновременно в течение 60° поворота коленчатого вала происходит один и тот же такт. Например, в первом цилиндре заканчивается такт рабочего хода, а в пятом он уже начался. Это способствует более равномерному вращению коленчатого вала, позволяет устанавливать маховик меньшей массы и размеров.

Силы инерции масс кривошипно-шатунного механизма в таком двигателе взаимно уравновешены, а наиболее распространенный порядок работы 1-5-3-6-2-4. Возможны и другие порядки работы при соответствующем изменении расположения колен на коленчатом валу и кулачков – на распределительном.

Рис.13. Таблицы чередования тактов в рядном шестицилиндровом четырехтактном двигателе и расположение колен на коленчатом валу.

Что называется порядком работы двигателя?

Чередование одноименных тактов (рабочих ходов) по цилиндрам двигателя в определенной последовательности, установленной заводом изготовителем, называется порядком работы двигателя.

Как располагаются шатунные шейки в четырехтактном восьмицилиндровом V-образном двигателе и какой порядок работы такого двигателя?

В четырехтактном восьмицилиндровом V-образном двигателе (автомобили ЗИЛ, КамАЗ, ГАЗ-53А и другие) угол развала между цилиндрами 90°. В каждом ряду находится по четыре цилиндра.

Общий коленчатый вал имеет пять опорных и четыре шатунные шейки. К каждой шейке крепится по два шатуна. Угол между шейками 90° (рис.14). Следовательно, смена тактов в таком двигателе происходит через 90° поворота коленчатого вала, но такт длится в течение 180°.

Таким образом, в двух цилиндрах одновременно в течение 90° поворота коленчатого вала осуществляется один и тот же такт – происходит перекрытие (наложение) тактов, что способствует более равномерному вращению коленчатого вала. Силы инерции в таком двигателе взаимно уравновешены, срок службы его увеличивается. Порядок работы двигателя 1-5-4-2-6-3-7-8.

Рис.14. Таблицы чередования тактов в V-образном восьмицилиндровом четырехтактном двигателе и расположение колен на коленчатом валу.

*** Проверьте свои знания и ответьте на контрольные вопросы по теме «Многоцилиндровые двигатели. Кривошипно-шатунный механизм»

блок, вал, головка, двигатель, коленчатый, кольцо, кривошипно-шатунный механизм, палец, поршень, цилиндр, шатун

Смотрите также:

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453