Устройство пневматической подвески грузового автомобиля

Обзор и принцип действия пневматических подвесок грузовых автомобилей.

|

|

| Рисунок 4.4Принципиальная схема пневматической подвески с резинокордными упругими элементами и автоматическим регулированием положения кузова: 1 — упругий элемент; 2 — ось автомобиля; 3 — рама автомобиля; 4 — дополнительный воздушный резервуар; 5 — воздуховод; 6 — регулятор положения кузова; 7 — компрессор; 8 — резервуар. |

Характеристика подвески влияет на множество эксплуатационных качеств автомобиля: плавность хода, комфортабельность, устойчивость движения, долговечность, как самой машины, так и целого ряда ее узлов и деталей. В тяжелых дорожных условиях именно возможности подвески, а вовсе не мощность двигателя, определяют средние и максимальные скорости движения.

Опыт эксплуатации грузовых автомобилей показывает, что на неровных дорогах средняя скорость движения падает на 35-40%, расход топлива увеличивается на 50-70%, межремонтный пробег уменьшается на 35-40%. При этом производительность автотранспорта снижается на 32-36%, а стоимость перевозок возрастает на 50-60%. К этому следует добавить потери, обусловленные перерасходом металла, топлива, резины и добавочными затратами рабочей силы. Для уменьшения этих потерь можно или улучшать дороги, что дорого, или совершенствовать подвески автомобиля, что еще дороже, но в пересчете на тысячи автомобилей оказывается дешевле.

Все же и дороги с ровной поверхностью предъявляют к подвеске очень жесткие требования. Ведь скорости постоянно растут, а требования к управляемости и устойчивости автомобилей и, особенно, автопоездов ужесточаются.

Анализ конструкций автомобилей показывает, что весовой коэффициент использования автомобиля, определяемый отношением полезной нагрузки к собственному весу, непрерывно увеличивается. Стремление к минимальному собственному весу, увеличению весового коэффициента использования автомобиля и максимальной комфортности приводит к тому, что подвески со стальными рессорами уже не всегда способны вписываться в предъявляемые к ним требования. Во многих случаях подвеска должна обеспечивать:

максимальную плавность хода при отсутствии значительных взаимных смещений подрессоренных и неподрессоренных частей автомобиля;

минимальный просвет между кузовом (шасси) и осями;

постоянство высоты подножки или уровня пола при изменении нагрузки.

При линейных характеристиках традиционных упругих элементов не удается добиться приемлемой частоты собственных колебаний, равной 90-120 мин-1, что вынуждает конструкторов обращаться к упругим элементам с нелинейной, прогрессивной характеристикой: пневматическим или гидропневматическим, обладающим целым рядом достоинств.

|

Рисунок 4.5 Размещение трехсекционных пневмоэлементов в балансирной подвеске задних мостов автомобиля Tatra-815 |

Во-первых, эти упругие элементы имеют большую энергоемкость в основном рабочем диапазоне и при больших прогибах, а значит, обеспечивают снижение амплитуды колебаний, уменьшение количества энергии, поглощаемой амортизаторами, упрощают регулировку. При этом в подвесках со стальными упругими элементами прогрессивная характеристика достигается только за счет сильного усложнения конструкции.

Второе достоинство — легкость автоматического регулирования жесткости и динамичного хода подвески в соответствии с условиями нагружения, что позволяет получить большую плавность хода и улучшить другие эксплуатационные качества.

При одинаковых размерах упругого элемента подвеска позволяет иметь высокую степень унификации для автомобилей разной грузоподъемности со значительной разницей в величине подрессоренных масс. Это третье достоинство.

В-четвертых, пневмоэлементы имеют чрезвычайно высокую долговечность, недостижимую для стальных упругих элементов. Например, баллоны автобусов GMC выхаживают до 1 млн. км.

Постоянное положение кузова облегчает обеспечение правильной кинематики подвески и рулевого привода, снижается центр тяжести автомобиля и, следовательно, повышается его устойчивость. При любой нагрузке обеспечивается надлежащее положение фар, что повышает безопасность движения в ночное время. Это — пять.

В-шестых, для улучшения устойчивости автомобиля при торможении на пневмоподвеску часто возлагается еще одна функция: точно регулировать тормозные усилия на колесах в зависимости от изменения нагрузок на них. Практически пневмоподвеска делает это более точно, чем механические системы регулирования тормозного давления и не обладает недостатком электронных систем, допускающих сбои в работе в условиях повышенной влажности. И, наконец, благодаря ей увеличивается срок службы автомобиля в целом.

|

Рисунок 4.6 Задняя подвеска двух мостов грузовика Scania |

Итог получается достаточно простым: учитывая, что стоимость изготовления пневмоподвесок почти сравнялась со стоимостью рессорных подвесок, применение первых позволяет получить большой технико-экономический эффект.

Различают два типа пневматических упругих элементов:

— с переменной эффективной площадью, зависящей от перемещения опорных фланцев элемента (обычно резинокордные);

— поршневого типа, у которых в процессе деформации эффективная площадь остается постоянной.

Наибольшее распространение получили резинокордные двойные пневмобаллоны. Такой баллон устанавливается между опорными фланцами (пластинами) подвески и крепится к ним с помощью винтов, при этом буртики оболочки зажимаются между фланцами, герметизируя внутреннюю полость. Кольцо ограничивает радиальное расширение, обеспечивает правильное складывание оболочек при сжатии, способствует повышению несущей способности и износостойкости баллона.

Собственная частота колебаний при увеличении статической нагрузки несколько уменьшается, тем медленнее, чем выше давление газа, а потому плавность хода пустого и наполненного людьми автобуса не может быть одинаковой.

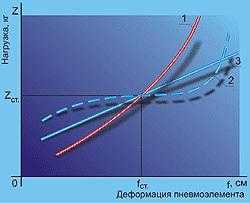

| Рисунок 4.7 Характеристика пневмоэлементов: 1- простой баллон; 2 – двухсекционные баллоны (с дополнительными резервуарами); 3 – пневмоэлементы рукавного и диафрагменного типа. |

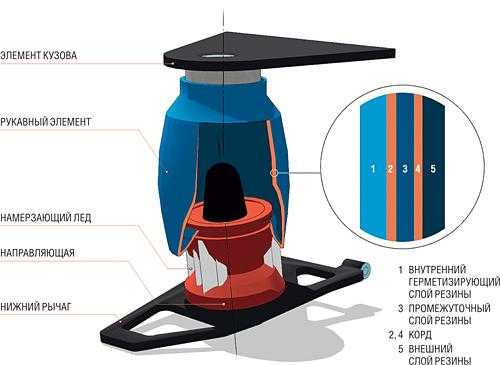

Долговечность баллонов определяется не только их собственной конструкцией и качеством полиамидных материалов и резины, но также и конструкцией направляющего аппарата подвески. Его кинематика должна быть такой, чтобы баллоны работали только на сжатие. Число слоев корда (обычно это нейлон и капрон) равно двум — четырем. Внутренний слой резины должен быть не только воздухонепроницаемым, но и маслостойким. Внешний слой должен сопротивляться воздействию лучей солнца, озона, бензина — для него применяют неопрен. Таким образом пневмобаллон состоит из нескольких слоев прорезиненной кордной ткани (каркас) с внутренним герметизирующим и внешним защитным слоями.

Пневматический упругий элемент целесообразно применять в двух случаях: когда подрессоренная масса при загрузке автомобиля меняется в широких пределах (задние подвески грузовых автомобилей, в том числе седельных магистральных тягачей, автобусов, прицепов), или когда к плавности хода предъявляются особые требования, для выполнения которых необходимо регулирование характеристики подвесок. В этом случае параллельно пневмобаллонам часто устанавливают дополнительные пневморезервуары, обеспечивающие более пологую характеристику упругого элемента.

На графике (рис.4.4.) приведены характеристики различных пневмоэлементов. По мере сжатия простого баллона растет не только давление воздуха в нем, но и его эффективная площадь, поэтому жесткость подвески увеличивается (кривая 1) При дополнительных резервуарах подвеска на двухсекционных баллонах обеспечивает частоту колебаний подрессоренных масс не более 80 мин-1(кривая 2). Трехсекционные баллоны позволяют снизить эту частоту еще на 10-15%.

| |

| Рисунок 4.8Пневмоэлемент рукавного типа |

Стремление уменьшить габариты упругого элемента, собственную частоту колебаний и емкость дополнительных резервуаров привело к развитию конструкций с пневмоэлементами рукавного и диафрагменного типа (кривая 3).

Рукавные упругие элементы, подобно баллонам, устанавливают между опорными фланцами (пластинами) и крепят к ним болтами. Характеристика рукавных элементов по сравнению с характеристиками баллонов, особенно в районе больших деформаций, более пологая. Однако с увеличением деформации из-за малого исходного объема жесткость элемента интенсивно возрастает. Для снижения жесткости рукавные элементы можно также снабжать дополнительными резервуарами.

|

Рисунок 4.9 Передняя независимая подвеска автобуса Mercedes-Benz 0404 |

Малая разница между площадью поперечного сечения оболочки и эффективной площадью позволят создавать рукавные пневмоэлементы большой грузоподъемности с относительно малыми по сравнению с баллонами поперечными размерами. По массе рукавные элементы также меньше баллонов. Основным их недостатком является меньшая долговечность, что обусловлено изгибом и перекатыванием резино-кордной оболочки при деформации, а также их высокая чувствительность к смещениям в поперечной плоскости и перекосам поршня.

Общим недостатком пневматических упругих элементов баллонного и рукавного типов является необходимость включения в конструкцию подвески специальных, как правило, громоздких, ограничителей хода сжатия и отбоя, а также устройства, гасящего вертикальные колебания.

В последнее время пневмоподвеска в комбинации с системой электронного контроля за уровнем пола грузовой платформы (ELC) помогает водителю и грузчикам при погрузо-разгрузочных работах. Она позволяет

|

Рисунок 4.10 Подвеска передней оси грузовиков Scania 4-го поколения серии G. |

приподнять передок трехосного грузовика на 220 или опустить на 80 мм. Пневмобаллоны задней оси способны поднять кузов над обычным уровнем относительно дороги на 134 мм и опустить его на 100. Подобное «горизонтирование» автомобиля, управляемое с выносного пульта, решает проблему стыковки высот полов грузовой платформы и склада, позволяя тележкам, автокарам и погрузчикам беспрепятственно въезжать прямо в кузов грузовика.

Пневмоподвески также «прижились» на задних осях седельных магистральных тягачей. Обеспечивая подъем и опускание задней части рамы со сцепным устройством, они облегчают процессы сцепки-расцепки.

Пневмоподвески широко применяются на городских и междугородных автобусах, причем спереди пневмоэлементы являются составной частью как зависимых, так и независимых по кинематике подвесок.

Жаль, что в нашей стране наметилось отставание в создании современных конструкций пневмоподвесок, и это еще более обидно в связи с тем, что в 50-х годах советские исследователи были в лидерах изучения особенностей работы пневмоэлементов, а первый городской автобус с ними, ЛиАЗ-677, получил «путевку в жизнь» еще более 40 лет назад.

Устройство пневматической подвески, установка своими руками

Пневмоподвеска – вид автомобильной подвески с регулируемым дорожным просветом, такая конструкция часто используется на грузовиках, кроссоверах, легковых авто премиального класса. Пневматика в ходовой части обеспечивает плавность хода, позволяет адаптироваться автомобилю под различные дорожные условия. В этой статье будет рассмотрено устройство пневматической подвески, недостатки и преимущества ходовой части с пневмоэлементами, а также возможность установки такого типа устройства самостоятельно.

Хотя в основном фабричные элементы пневматической подвески (ПП) стоят недешево, находится немало автовладельцев, желающих произвести тюнинг – модернизированная подвеска автомобиля своими руками обходится значительно дешевле, чем штатная, изначально установленная на машине. Еще большой плюс самодельной сборки заключается в том, что некоторые компоненты пневмосистемы можно приобрести достаточно дешево, не покупать готовый комплект.

Типы пневмоподвесок, основные элементы

Самые главные элементы любой автомобильной пневмоподвески – пневматические упоры, являющиеся упругими элементами, нередко устанавливаются вместо штатных амортизаторов и параллельно выполняют их функции. Регулировка положения кузова над дорогой может осуществляться как вручную, так и автоматически, пневматические системы бывают разные по сложности и своим конструктивным особенностям. ПП обычно состоит из следующих компонентов:

- упругих пневмоэлементов (пневмостоек), являющихся исполнительными механизмами;

- компрессора, обеспечивающего подачу сжатого воздуха в пневмосистеме;

- ресивера – накопителя сжатого воздуха;

- воздушных магистралей, соединяющих компоненты системы в одно целое;

- блока управления пневмоподвеской;

- различных датчиков (ускорения и положения кузова, ускорения колес).

Если пневмоэлементы одновременно являются и амортизационными стойками, появляется возможность регулировать не только клиренс, но и жесткость подвески. Существует три основных типа ПП:

- одноконтурный – подвеска колес устанавливается на заднюю ось, обычно применяется на тягачах и грузовиках для регулировки жесткости;

- двухконтурный – такой вид подвески может устанавливаться и на одну, и на обе оси, если используется для одноосной конструкции, появляется возможность осуществлять регулировку клиренса на каждое колесо;

- четырехконтурный тип – здесь регулировка положения кузова над дорогой осуществляется по каждому колесу. Это самый сложный тип пневмоподвески, как правило, оснащается автоматическим управлением, соответственно, электронным блоком.

На системах с автоматическим управлением пневмоподвеска является адаптивной, то есть, сама, без участия водителя меняет жесткость амортизаторов и дорожный просвет в зависимости от состояния дорожного покрытия и скорости.

Устройство пневматической подвески грузового автомобиля

Первоначально пневмоэлементы в шасси применялись американцами в авиации и на военных грузовых машинах, на представительских легковушках появились в начале тридцатых годов прошлого столетия. В настоящее время «пневмо» чаще всего используется на большегрузных авто и седельных тягачах, на легковых автомобилях встречается не так часто по причине дороговизны деталей.

На грузовых авто могут применяться различные типы пневмоподвесок, чаще всего пневмоэлементы размещается между рамой и мостом с помощью специальных кронштейнов, а сама конструкция бывает:

- рессорной;

- независимого типа (на пружинах):

- торсионной.

Преимущественно на грузовиках применяется одноконтурная (двухконтурная) ПП, и устанавливается она в основном на задней оси, хотя последнее время нередко оснащается пневмоэлементами и передняя независимая подвеска, которая встречается и на автобусах иностранного производства.

Еще грузовой автотранспорт может оснащаться гидропневматикой, гидропневматические стойки одновременно выполняют роль и гасителей колебаний (амортизаторов), и упругих элементов. Гидропневматика с успехом применяется на машинах с независимой подвеской, используется на вездеходах, прицепах и полуприцепах.

Одна из последних разработок пневмогидравлической подвески – DTS, такая система оснащена современной электроникой, обладает способностями:

- стабилизировать крены в любых дорожных условиях;

- воспринимать большие нагрузки на ось;

- гибко менять жесткость амортизационных элементов.

В пневмогидроподвеске типа DTS независимо управляемым является каждое колесо, система обеспечивает при движении оптимальное соотношение комфорт/ безопасность.

Преимущества и недостатки пневматической подвески

Как и любой узел в автомобиле, ПП имеет свои плюсы и минусы, к основным достоинствам пневмоподвески следует отнести:

- плавность хода;

- низкий уровень шумов при движении;

- изменение клиренса в зависимости от дорожных условий;

- возможность регулировки жесткости подвески.

Особенно удобна в эксплуатации адаптивная пневмоподвеска, она позволяет увеличивать жесткость при вхождении автомобиля в повороты, тем самым минимизируя крены и повышая устойчивость машины. При движении авто по прямой ровной трассе адаптивная ПП снижает дорожный просвет, за счет чего улучшается аэродинамика, уменьшается расход топлива.

К сожалению, у пневматической подвески есть и серьезные недостатки:

- низкая ремонтопригодность – при выходе элементов ПП из строя практически все они подлежат только замене, восстановить детали невозможно;

- непереносимость низких температур, на морозе пневматические стойки часто отказываются работать;

- высокая стоимость запчастей;

- на многих моделях авто слабая защищенность датчиков и проводки.

Как правило, детали пневматики быстрее выходят из строя, чем элементы обычной подвески, а замена частей требует более высокой квалификации от авторемонтников.

Пневмоподвеска своими руками

Чаще всего автовладельцы самостоятельно устанавливают одноконтурные или двухконтурные ПП с ручным управлением, автоматическая четырехконтурная пневмоподвеска обходится слишком дорого, особенно нет смысла ее ставить на бюджетные автомобили. Самый простой вариант самостоятельной пневматической подвески – купить готовый комплект, хотя монтаж здесь занимает тоже не слишком мало времени, но удобство заключается в том, что в наборе есть все необходимые запчасти, прилагается инструкция. Минус установки готового комплекта – относительно большая стоимость, например, на Ладу Приору/ Гранту детали ВАЗ BAGONE будут стоить в районе 40 тысяч рублей и больше, и это в базовом варианте.

Комплект пневмоподвески на Ладу можно собрать самому, он получится дешевле, если некоторые детали будут не только от Лады, например:

- пневмоподушки – от кабины Скания;

- соединительные трубки – с тормозной системы грузовика (ПВХ);

- ресивер – газовый баллон ВАЗ-2109;

- электромагнитные клапаны – от газобаллонного оборудования;

- компрессор – типа Falcon 820 или Беркут (модель R17 или R20, второй вариант будет предпочтительнее).

Такая мелочь как тумблеры, фитинги или манометр стоят совсем недорого, продаются не только в автомобильных, но и хозяйственных магазинах, на рынке.

Но «сборный» вариант монтажа пневмоподвески отнимет больше времени, потребует дополнительной подгонки деталей по месту. Вероятнее всего, потребуется и помощь токаря, например, для выточки проставок, точной посадки пневмоподушек на амортизационные стойки.

Важные моменты при самостоятельной установке пневмоподвески

При подборе запчастей пневмоподвески стоит учесть несколько важных моментов, от них зависит, как будет функционировать система, все ли вас устроит в ее работе:

- амортизаторы – они должны быть оптимальной длины, если корпуса будут слишком длинные, машина не сможет опуститься на нужный уровень, к тому же ход штока может быть недостаточным. Проверить, подходит ли длина стоек, очень просто – необходимо снять пружины, допустим, сзади, опустить автомобиль, но не снимать амортизаторы. Если посадка авто по нижнему уровню вас не устроила, нужно покупать новые стойки. Еще у двухтрубных амортизаторов рабочий ход штока больше, чем у однотрубных, что тоже следует учитывать;

- пневмоподушки – бывают разных типов и размеров, есть подушки, которые нужно собирать, и существуют детали, полностью готовые к установке. От конкретной модели пневмоподушки зависит, насколько машина может низко опуститься, какой у подвески будет дроп (подъем кузова над дорогой). Если приобретается подушка, например, типа «бублик», нужно учитывать, что для нее придется вытачивать переходники, устанавливать штуцер подвода воздуха;

- клапана (кнопки регулирования положения подвески) – могут быть механическими и электрическими, в виде блока. Механические клапаны устанавливать нежелательно, так как у них много минусов (хотя они и надежные) – низкая производительность (слишком долгое опускание/ подъем), сложность с размещением этих элементов в салоне;

- трубки – при протягивании трубопровода нельзя допускать заломов, резких перегибов, поэтому желательно подбирать магистраль по возможности меньшего диаметра. Оптимальный вариант – использовать соединительные шланги РВД, но у них есть два минуса – высокая цена, и к ним необходимо приобретать специальные переходники;

- фитинги – не стоит покупать дешевые китайские переходники, соблазняясь низкой стоимостью деталей, если трубка, выходящая из штуцера, будет находиться даже под небольшим углом, возможно травление воздуха. Еще желательно устанавливать все фитинги одного диаметра – слишком тонкие штуцеры снижают пропускную способность воздушной магистрали, также воздух хуже проходит через фитинги типа «уголок»;

- ресивер – должен обязательно иметь отвод для слива конденсата, входной и выходной штуцер, выход для подсоединения манометра. Также в системе обязательно присутствие клапана аварийного давления, если он не будет установлен, давление может превысить норму, и тогда ресивер разорвет, какие будут последствия, говорить не стоит.

Пневмоподвеска – это комфорт и удобство в управлении автомобилем, но прежде чем задумываться о проведении такого тюнинга, следует для начала прикинуть свой бюджет. Даже самостоятельная установка с учетом максимальной экономии обойдется недешево, придется немало потратить времени, но ведь за комфорт приходится платить.

пневматическая подвеска грузового автомобиля

Главная » Пневматическая подвеска грузового автомобиляПринцип работы пневматической подвески автомобиля.

Характеристика подвески влияет на множество эксплуатационных качеств автомобиля: плавность хода, комфортабельность, устойчивость движения, долговечность, как самой машины, так и целого ряда ее узлов и деталей. В тяжелых дорожных условиях именно возможности подвески, а вовсе не мощность двигателя, определяют средние и максимальные скорости движения. Опыт эксплуатации грузовых автомобилей показывает, что на неровных дорогах средняя скорость движения падает на 35-40%, расход топлива увеличивается на 50-70%, межремонтный пробег уменьшается на 35-40%. При этом производительность автотранспорта снижается на 32-36%, а стоимость перевозок возрастает на 50-60%. К этому следует добавить потери, обусловленные перерасходом металла, топлива, резины и добавочными затратами рабочей силы. Для уменьшения этих потерь можно или улучшать дороги, что дорого, или совершенствовать подвески автомобиля, что еще дороже, но в пересчете на тысячи автомобилей оказывается дешевле.

Все же и дороги с ровной поверхностью предъявляют к подвеске очень жесткие требования. Ведь скорости постоянно растут, а требования к управляемости и устойчивости автомобилей и автопоездов ужесточаются. Размещение трехсекционных пневмоэлемент.

в балансирной подвеске задних мостов автомобиля Tatra-815 Анализ конструкций автомобилей показывает, что весовой коэффициент использования автомобиля, определяемый отношением полезной нагрузки к собственному весу, непрерывно увеличивается. Стремление к минимальному собственному весу, увеличению весового коэффициента использования автомобиля и максимальной комфортности приводит к тому, что подвески со стальными рессорами уже не всегда способны вписываться в предъявляемые к ним требования. Во многих случаях подвеска должна обеспечивать: - максимальную плавность хода при отсутствии значительных взаимных смещений подрессоренных и неподрессоренных частей автомобиля; - минимальный просвет между кузовом (шасси) и осями; - постоянство высоты подножки или уровня пола при изменении нагрузки. При линейных характеристиках традиционных упругих элементов не удается добиться приемлемой частоты собственных колебаний, равной 90-120 мин-1, что вынуждает конструкторов обращаться к упругим элементам с нелинейной, прогрессивной характеристикой: пневматическим или гидропневматическим, обладающим целым рядом достоинств. Во-первых, эти упругие элементы имеют большую энергоемкость в основном рабочем диапазоне и при больших прогибах, а значит, обеспечивают снижение амплитуды колебаний, уменьшение количества энергии, поглощаемой амортизаторами, упрощают регулировку. При этом в подвесках со стальными упругими элементами прогрессивная характеристика достигается только за счет сильного усложнения конструкции. Второе достоинство - легкость автоматического регулирования жесткости и динамичного хода подвески в соответствии с условиями нагружения, что позволяет получить большую плавность хода и улучшить другие эксплуатационные качества. При одинаковых размерах упругого элемента подвеска позволяет иметь высокую степень унификации для автомобилей разной грузоподъемности со значительной разницей в величине подрессоренных масс. Это третье достоинство. В-четвертых, пневмоэлементы имеют чрезвычайно высокую долговечность, недостижимую для стальных упругих элементов. Например, баллоны автобусов GMC выхаживают до 1 млн. км.

Постоянное положение кузова облегчает обеспечение правильной кинематики подвески и рулевого привода, снижается центр тяжести автомобиля и, следовательно, повышается его устойчивость. При любой нагрузке обеспечивается надлежащее положение фар, что повышает безопасность движения в ночное время. Это - пять. В-шестых, для улучшения устойчивости автомобиля при торможении на пневмоподвеску часто возлагается еще одна функция: точно регулировать тормозные усилия на колесах в зависимости от изменения нагрузок на них.

Подвеска современного (грузового) автомобиля состоит из трех основных узлов: 1. Упругие элементы, воспринимающие динамические нагрузки между кузовом или рамой автомобиля и дорожным полотном. 2. Элементы, гасящие колебания подвески. 3. Узел, отвечающий за стабилизацию автомобиля относительно плоскости дороги. На данный момент на грузовиках используются разнообразные конструкции подвески автомобиля и инженерные решения упругих элементов. В первую очередь, это сами покрышки автомобиля, которые эффективно поглощают мелкие неровности дорожного полотна. Чем больше колесо и меньше давление в нем, тем большее препятствие автомобиль преодолевает без большого воздействия нагрузки на раму. Большегрузные карьерные самосвалы с их огромными колесами вообще обходятся без дополнительных элементов подвески, так как их покрышки эффективно гасят дорожные неровности. Тихоходные колесные тракторы и спецтехника в виде упругого элемента довольствуются только воздухом в покрышках. Вторыми по возрасту и частоте применения на современной технике упругими элементами являются рессоры. Они бывают разной конструкции, имеют разную технологию изготовления, но именно они наиболее массово применяются на современных грузовиках, и их можно встретить как на магистральных тягачах, так и на строительной технике, развозных городских машинах, военных и гоночных грузовиках. Если раньше на грузовики устанавливали толстые пакеты коротколистовых рессор, то на современных машинах количество рессор значительно уменьшили, вплоть до одной на некоторых моделях, а длину увеличили, что улучшило плавность хода и снизило вес конструкции. Если европейские производители предпочитают длинные рессоры, то их коллеги в США короткие. Поэтому грузовики с Североамериканского континента более жесткие на ходу. Пневмоподвеска широкое распространение в Европе и США получила лет 30-40 назад. Главное ее преимущество по сравнению с рессорной в меньшем весе, ее расходные материалы дешевле, и грузовик имеет лучшую плавность хода. Заводская цена грузовика с пневмоподвеской выше, чем машины с рессорной, но замена подушки в процессе эксплуатации дешевле, чем целой рессоры. Кроме того, грузовики с пневмоподвеской меньше разбивают асфальт дорог, поэтому магистральные тягачи чаще всего комплектуются пневмобаллонами. Минус такой подвески в том, что она требует дополнительных воздушных кранов и трубок и более мощного воздушного компрессора. Эта система боится влаги и дорожной грязи, поэтому на строительной технике чаше применяют рессорную подвеску. Правда, есть голландские производители тяжелой строительной техники Terberg и Ginaf, которые активно применяют пневмоподвеску собственной конструкции на самосвалах. Пневмоподушки не имеют жесткой связи с рамой грузовика, и чтобы мост не «гулял», в конструкции подвески автомобиля применяют продольные и поперечные реактивные тяги. Это тоже усложняет и удорожает конструкцию.

В случае применения четырехбаллонной схемы подвески моста кроме двух (как правило) продольных реактивных тяг требуется установка поперечной (чаще V-образной) тяги. Если производитель устанавливает на мосту две пневмоподушки, то в конструкции подвески применяют полурессоры (правильно называть реактивные тяги). Жесткость конструкции увеличивается, тогда поперечная тяга ставится одна или вообще обходятся без нее. Именно сайлент-блоки и втулки реактивных тяг требуют внимания и периодического ремонта и замены. По нормальным европейским дорогам тяги выхаживают 250-350 тыс. км. В наших условиях их навряд ли хватит более чем на 200 тыс. км. Если зевнул момент замены реактивной тяги, то можно «попасть» на ремонт крестовин, если, конечно, раньше момент силы, не совпадающий с осью автопоезда из-за разбитых втулок, не развернет твой грузовик поперек дороги на гололеде.

Следует отметить, что современные производители грузовой техники широко применяют комбинированную подвеску, состоящую из рессор и пневмоэлементов. На Североамериканском континенте на строительной технике широко применяются резиновые цельнолитые подушки как упругий элемент. Такая подвеска значительно легче рессорной, и у нее нет недостатков, присущих пневмоподвеске. Цена резиновой подвески не сильно отличается от рессорной. Зато она достаточно жесткая, и без пневмоподвески сиденья водителю не обойтись. К сожалению, такой тип подвески почти не распространен в Европе. Торсионы применяются в основном на военной технике. Правда, на знаменитых грузовиках марки Tatra в некоторых строительных моделях торсионы применяются широко как самостоятельно, так и в комбинации с пневмобаллонами. На легких развозных грузовиках японских и корейских производителей переднюю независимую подвеску иногда выполняют на торсионах. Пружины применяются в основном на полноприводных машинах повышенной проходимости с независимой подвеской колес. В немецкой армии достаточное количество грузовиков MAN, имеющих колесную формулу 6х6 и независимую пружинную подвеску всех колес. Для того чтобы гасить раскачку грузовика в конструкции автомобиля применяются амортизаторы. Они могут быть как одностороннего, так и двухстороннего действия. На данный момент амортизаторы, как правило, гидравлические. На европейских автобанах и в европейском климате амортизаторы «живут» 300-400 тыс. км. На наших дорогах нагрузка на подвеску возрастает в несколько раз. Российские ямы и морозы могут «убить» амортизаторы и за 10 тыс. км: они текут, разбиваются резиновые втулки или отрываются «уши». Спортивные грузовики, машины спецназначения и военная техника комплектуются гидропневматическими стойками. Это не новое изобретение, так как на военной технике они используются давно. Но сравнительно недавно эти стойки стали применять и на гражданской технике. Гидропневматические стойки являются своего рода активными амортизаторами, эффективно воспринимающие повышенные нагрузки и гасящими колебания большой амплитуды. Они могут менять свою жесткость и другие характеристики в зависимости от условий эксплуатации. Применяются они, как правило, на грузовиках с рессорной подвеской. Такие машины с такой подвеской выдерживают прыжки с трамплина и полеты на несколько десятков метров без последствий для грузовика. Российский КамАЗ-4911 великолепно продемонстрировал возможности такой подвески на всевозможных ралли-рейдах и демонстрациях военной техники.

Последние два года на спецмашины и не только на них стали устанавливать гидропневматические стойки нового поколения. Теперь они выполняют роль не только гасителей колебаний, но и роль упругого элемента. Грузовику с такой стойкой не требуются ни рессоры, ни пружины, ни торсионы. Это здорово облегчает конструкцию. Характеристики таких гидропневматических стоек можно менять из кабины, варьируя клиренс, жесткость, ход подвески и даже наклонять автомобиль влево-вправо или вперед-назад. Такие стойки хорошо вписываются в конструкцию автомобиля с независимой подвеской колес, и такому вездеходу уже не грозит диагональное вывешивание колес в сложных дорожных условиях. Гидропневматические стойки нового поколения начали устанавливать на свою технику такие производители, как Ginaf и Terberg. Пока робко эти стойки предлагают производители прицепной техники на подвеске полуприцепов. Скорее всего, эта конструкция получит дальнейшее распространение и более широкое применение.

Третий, обязательный элемент подвески, о котором необходимо сказать - это стабилизаторы продольной и поперечной устойчивости (стабилизаторы крена). Главная их задача - выровнять автомобиль относительно плоскости дороги при кренах последнего и обеспечить максимально плотный контакт колеса с дорогой. Если раньше стабилизаторы ставили на рессорные грузовики только на передний мост, то из-за возрастания скоростей и нагрузки следующим шагом стало повсеместное их применение на ведущих мостах. Слабым звеном стабилизаторов являются пластиковые втулки, которые требуют периодической замены и ухода. В российских условиях они не выхаживают больше 200 тыс. км. Можно обойтись и без них, но, как показывает мой опыт, в таком случае повышенному износу подвержены реактивные тяги, пальцы рессор и далее по списку.

Если лет пять назад на мостах с пневмоподвеской стабилизаторы поперечной устойчивости устанавливались в обязательном порядке, то внедрение электроники в современных грузовиках позволило отказаться от железных конструкций стабилизаторов. Теперь электроника следит за этим и, перегоняя воздух в пневмобаллонах, выравнивает крен автомобиля. Те же функции выполняют и гидропневматические стойки нового поколения. Мир подвески грузовых автомобилей очень разнообразен, и применение тех или иных ее типов зависит от назначения автомобиля, национального менталитета и кошелька клиента. Но мы постарались в этой статье рассмотреть наиболее распространенные варианты, чаще всего встречающиеся на дорогах, и немного рассказали о перспективных разработках, которые, вполне возможно, в скором будущем появятся на коммерческих автомобилях.

Устройство пневматической подвески грузового автомобиля

Подвеска грузового автомобиля – одна из самых важных частей тяжелого транспорта, т.к. она влияет на качество доставляемого груза и возможность быстро и надежно его перевести. Устройство пневматической подвески грузового автомобиля мало отличается от устройства пневматической подвески легкового автомобиля, но имеет ряд неоспоримых преимуществ использования. Наличие пневматической подвески в грузовом автомобиле позволяет на высоком уровне доставлять груз заказчику, экономить топливо, увеличить ресурс работы машины.

Как устроена пневматическая подвеска грузового автомобиля?

Она состоит из трех основных элементов:

- Упругие элементы для подавления динамических нагрузок между рамой и кузовом авто.

- Элементы, гасящие колебания самой подвески.

- Механизм, стабилизирующий кузов грузовика относительно дорожного полотна.

Преимуществ у пневмоподвески великое множество – она легкая, расходники на нее дешевле, комфортабельность езды на ней в разы выше, чем на рессорной. Пневмоподушки соединены жесткой связью с рамой грузовика, и чтобы мост не «гулял», в конструкции пневмо-подвески применяются продольные и поперечные реактивные тяги. Это введение усложняет и удорожает конструкцию. Средний срок эксплуатации пневно-подвески составляет около 200 т.км.

Нельзя не отметить, что современные автопроизводители грузовой техники часто применяют комбинированную подвеску, состоящую из рессор и пневмоэлементов. Последние два года на грузовые автомобили стали устанавливать гидропневматические стойки нового поколения. Они способны не только гасить колебания, но и выполняют роль упругого элемента. Грузовику с такой стойкой не требуются ни рессоры, ни пружины, ни торсионы. Это сильно облегчает конструкцию. Характеристики таких гидропневматических стоек можно менять из кабины, изменяя клиренс автомобиля, жесткость, ход подвески и даже наклонять автомобиль влево-вправо и вперед-назад. Такие стойки хорошо вписываются в конструкцию автомобиля с независимой подвеской колес, и такому вездеходу уже не грозит диагональное вывешивание колес в сложных дорожных условиях. Скорее всего, эта конструкция в будущем получит дальнейшее распространение и более широкое применение.

Как устроен амортизатор пневматической подвески автомобиля

Амортизатор пневматической системы сильно отличается от штатных амортизаторов стандартных автомобилей. Он состоит из:

- металлической прочной наружной направляющей

- гибкой манжеты

- поршня (является нижней частью защитного корпуса элемента)

- встроенного пневмо-амортизатора

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453