Устройство силовой передачи системы пуска двигателя а 41

Система пуска дизелей. Силовые передачи.

Система пуска дизелей

Система пуска служит для обеспечения быстрого и надежного запуска дизелей. Для пуска дизеля в ход необходимо, чтобы его коленчатый вал вращался с частотой 200—300 об/мин.

Чтобы прокрутить коленчатый вал дизельного двигателя, требуется большое усилие для преодоления сопротивления сжатия воздуха в цилиндрах и сил трения деталей. Поэтому для запуска дизелей применяют специальные устройства: пусковые карбюраторные двигатели или электрические стартеры служат для вращения коленчатого вала; декомпрессионные механизмы и понижающие редукторы — для облегчения прокручивания его; различные подогреватели — для ускорения воспламенения топлива.

Пуск при помощи электрического стартера получил широкое распространение. Суть его заключается в том, что стартер (электрический двигатель постоянного тока) включают в цепь аккумулятора (источник энергии). Шестерня стартера входит в зацепление с шестерней маховика двигателя, и стартер начинает вращать коленчатый вал дизеля. После запуска дизеля шестерня стартера автоматически отключается от шестерни маховика.

Пуск при помощи вспомогательного бензинового двигателя, как более надежный, получил распространение на средних и мощных тракторах.

Для этой цели используются двухтактные двигатели П-350 (на двигателях СМД-60, СМД-62, СМД-64) и ПД-10У или П-10УД (двигатели А-41, А-01М, СМД-14, Д-50, Д-240, Д-65Н). Конструкция двигателя П-350 аналогична П-10УД. Повышенная мощность 13,5 л. с. достигается на нем за счет увеличения степени сжатия и числа оборотов коленчатого вала до 4000 в минуту. На тракторах Т-100М и Т-130 устанавливаются четырехтактные пусковые двигатели П-23 и П-23М. Для соединения пускового двигателя с основным в системе предусмотрен редуктор пускового двигателя.

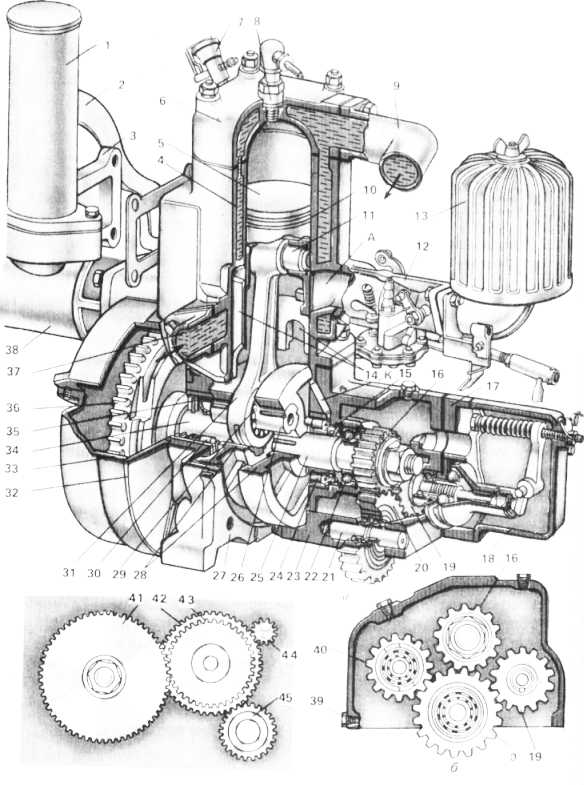

Устройство двигателя П-10УД. Пусковой двигатель (рис. 35) состоит из остова, кривошипно-шатунного механизма, системы питания, регулятора, системы зажигания и собственной системы пуска электрическим стартером.

Остов пускового двигателя образован картером 13, цилиндром 4 и головкой цилиндра . В расточках картера помещены роликовые подшипники коленчатого вала 22.

Двойные стенки цилиндра 4 образуют рубашку охлаждения, которая через патрубок соединена с рубашкой основного двигателя.

В центральное отверстие головки 1 ввернута свеча 2 зажигания, а в наклонное отверстие — краник 3 для заливки бензина в цилиндр перед пуском двигателя. С правой стороны на коленчатом валу 22 крепится маховик с шестерней привода от стартера 9, а с левой стороны — шестерни привода регулятора 15 и магнето и промежуточная шестерня 14 — для передачи вращения от коленчатого вала на редуктор.

Двигатель П-10УД — бензиновый, двухтактный.

Система питания и регулирования пускового двигателя включает в себя топливный бачок с фильтром-отстойником, карбюратор 18, топливопроводы, воздухоочиститель 19 и регулятор 15.

В качестве топлива используется смесь из пятнадцати частей (по объему) бензина и одной части дизельного масла, которая одновременно служит смазкой для трущихся деталей пускового двигателя.

Карбюратор. На двигатели П-10УД и П-350 установлен горизонтальный однокамерный беспоплавковый карбюратор К-06 (рис. 36).

В корпусе карбюратора расположены воздушная и дроссельная 3 заслонки и диффузор 2. Дроссельная заслонка управляется автоматически регулятором 15 (см. рис. 35) через тягу 17.

Главная дозирующая система (см. рис. 36) состоит из жиклера-распылителя 6, седла 5 и клапана 7. В систему холостого хода входят канал 19 и отверстия 16, жиклер 17 и регулировочный винт 18.

Между корпусом и крышкой установлена диафрагма 10, к средней части которой пружиной 5 прижимается один конец двуплечего рычага 13. На другом его конце закреплен резиновый топливный клапан 21. Для облегчения запуска карбюратор снабжен утолителем 12.

Работа карбюратора. Топливо в камеру А над диафрагмой 10 самотеком поступает из бензинового бачка через штуцер 4 и сетчатый фильтр 23.

При работе двигателя топливо высасывается из полости А через жиклер-распылитель 6, давление в ней становится меньше, чем под диафрагмой в полости Б, диафрагма прогибается вверх и поворачивает двуплечий рычаг 13 вокруг оси 20. Клапан 21 отходит от седла 22, и топливо заполняет пространство А над диафрагмой. Когда давления выравниваются, диафрагма возвращается вниз, а клапан 21 закрывается.

При пуске холодного двигателя для обогащения смеси воздушная заслонка прикрывается рычажком 24, а дроссельная заслонка открывается полностью. Перед пуском для заполнения карбюратора топливом нажимают на утолитель 12.

На малых оборотах холостого хода дроссельная заслонка почти полностью закрыта, поэтому топливо из главного жиклера не истекает ввиду малого разрежения в смесительной камере.

В этом случае работает система холостого хода, и горючая смесь поступает за дроссельную заслонку.

При работе двигателя с нагрузкой дроссельную заслонку открывают, разрежение в диффузоре увеличивается и топливо высасывается из главного жиклера 6. Жиклер холостого хода 17 не работает.

При увеличении частоты вращения коленчатого вала разрежение в диффузоре увеличивается и через каналы 19 и 14 в полость А подсасывается воздух, снижая количество проходящего через жиклер топлива. Поэтому с возрастанием частоты вращения смесь не обогащается.

Частоту вращения холостого хода регулируют винтом 18, для чего его заворачивают до отказа, а затем отворачивают на 2,5 оборота, при этом двигатель должен иметь устойчивые обороты.

Пусковой двигатель П-10УД должен развивать частоту вращения 3500 об/мин при полной нагрузке, а П-350 — 4000 об/мин.

Система зажигания. В пусковом двигателе рабочая смесь воспламеняется от электрической искры, которая образуется между электродами запальной свечи.

Высокое напряжение для получения искрового разряда создается в магнето и подводится к свече по проводу.

На пусковых двигателях П-10УД или П-350 используется малогабаритное одноискровое магнето М-24 или М-124.

Магнето представляет собой прибор, выполняющий функции генератора, трансформатора, прерывателя и распределителя (рис. 37).

Оно состоит из следующих частей. В корпусе магнето установлены стойки 7, в которых вращается постоянный двухполюсный магнит-ротор 8. На стойках закреплен сердечник 6 трансформатора, на котором намотана первичная обмотка, состоящая из 150—200 витков сравнительно толстой (0,7—1,0 мм) изолированной проволоки и вторичная обмотка 4 с большим числом витков (11000—13 000) тонкой (0,07 мм) изолированной проволоки.

Один конец первичной обмотки присоединен на массу, а другой — к изолированному контакту прерывателя 11. Подвижный контакт 9 соединен с массой.

Вторичная обмотка одним концом соединена с первичной, а через нее — с массой, вторым — с проводом 2 и центральным изолированным электродом свечи . Боковой электрод свечи припаян к корпусу свечи и, следовательно, соединен с массой.

Магнит 8, стойки 7 и сердечник 6 составляют магнитную систему. При вращении магнита 8 магнитный поток в стойках и сердечнике изменяется по величине и направлению (рис. 37, б, в, г). Проходя через сердечник, магнитный поток пересекает витки первичной обмотки, образуя в ней электродвижущую силу и электрический ток низкого напряжения.

Путь тока низкого напряжения: первичная обмотка 5 — замкнутые контакты прерывателя 11 и 9 — масса — сердечник 6 — первичная обмотка (или в обратном направлении).

Переменный по величине и направлению ток низкого напряжения создает вокруг первичной обмотки магнитное поле, которое пересекает витки вторичной обмотки. Когда ток в первичной обмотке достигает максимума, кулачок 10, установленный на валу ротора, размыкает контакты прерывателя и магнитное поле, образованное током низкого напряжения, резко исчезает; во вторичной обмотке наводится электродвижущая сила напряжением 20 000—25 000 В.

Путь тока высокого напряжения: вторичная обмотка 4 — провод высокого напряжения 2 — центральный электрод свечи — боковой электрод свечи — масса — сердечник 6 — первичная обмотка 5 — вторичная обмотка.

С центрального электрода свечи на боковой ток высокого напряжения проскакивает в виде искры, которая и воспламеняет рабочую смесь в цилиндре пускового двигателя.

В момент размыкания контактов в первичной обмотке индуктируется ток самоиндукции напряжением 300—400 В. Поэтому, чтобы контакты не подгорали, а первичная цепь размыкалась, параллельно контактам устанавливается конденсатор 12, который заряжается в момент размыкания контактов и тем самым поглощает токи самоиндукции. Для выключения зажигания предусмотрен выключатель 13, замыкающий первичную обмотку на массу.

Зазор между контактами в момент их размыкания должен быть 0,25—0,35 мм и регулироваться эксцентриком неподвижного контакта.

Установка зажигания на двигателях П-10УД и П - 350. Для установления магнето на двигатель выворачивают свечу и вставляют в свечное отверстие проволоку до упора в днище. Затем поворачивают коленчатый вал по направлению вращения до тех пор, пока проволока не прекратит своего движения вверх. В этом положении поршень будет находиться в верхней мертвой точке при такте сжатия. На проволоку наносят риску на уровне отверстия свечей и выше ее на 5,8 мм наносят вторую отметку, после чего, вращая коленчатый вал в обратную сторону, опускают его на 5,8 мм (до совпадения верхней риски с уровнем свечного отверстия). Это будет соответствовать положению коленчатого вала 27° до ВМТ.

При указанном положении поршня должно быть начало размыкания контактов прерывателя (а в момент разрыва контактов на свечу подается высокое напряжение и искра). Поэтому снимают крышку прерывателя и вращают ротор магнето до начала размыкания контактов, и в этом положении ротора вводят выступы полумуфты магнето в пазы шестерни привода и закрепляют магнето болтами. Небольшое изменение угла опережения зажигания можно осуществить поворотом корпуса магнето. Это позволяет точно установить угол опережения зажигания.

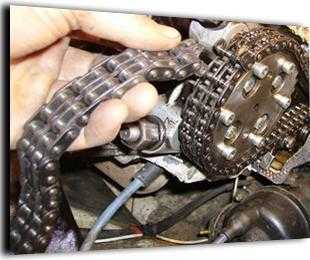

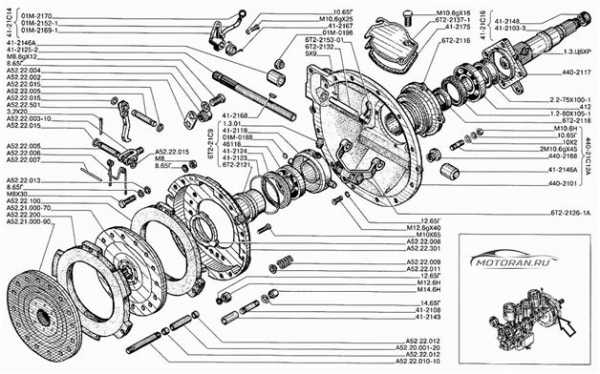

Редуктор пускового двигателя служит для передачи крутящего момента от пускового двигателя к дизелю. На двигателях СМД-14, АМ-41, Д-240, СМД-60 и других используются одноступенчатые редукторы, имеющие многодисковую муфту сцепления, обгонную роликовую муфту и автомат отключения пусковой шестерни.

Редуктор крепится к картеру маховика двигателя. В корпусе редуктора (рис. 38) на двух подшипниках вращается вал редуктора 21. На валу свободно насажена шестерня 32 с бронзовой втулкой, которая находится в постоянном зацеплении с промежуточной шестерней 18 пускового двигателя и получает от нее вращение.

К шестерне 32 прикреплен или приклепан у ряда двигателей ведущий барабан 34 муфты сцепления. В барабане размещены поочередно три ведомых 15 и три ведущих 16 дисков.

Ведущие диски 15 пазами соединены с ведущим барабаном 34, а ведомые диски 16 связаны выступами с обоймой 14 обгонной муфты. Внутри обоймы 14 сделаны четыре выреза переменного сечения, в которых размещены ролики 37, прижимаемые к валу 21 редуктора толкателем 36 и пружинами 38. Выпадение роликов из обоймы ограничивается упорным диском 17 и фланцем ступицы 12.

Нажимной механизм муфты сцепления пускового двигателя состоит из нажимного диска 13 чашеобразной формы, подвижного 3 и неподвижного 5 упоров. Между подвижным упором 3 и нажимным диском 13 установлен упорный подшипник 4. Зубчатый венец башмака 3 находится в постоянном зацеплении с шестерней рукоятки 9. Стопорный болт 10 предупреждает осевое перемещение рукоятки.

При повороте рукоятки 9 движение передается подвижному упору 3, который скользит по вин-товой поверхности неподвижного упора 5 и перемещается вдоль оси. Через упорный подшипник 4 движение передается нажимному диску 13, который преодолевает усилие пружины, сжимает ведомые и ведущие диски муфты. В результате трения между дисками вращение от шестерни 18 пускового двигателя передается на шестерню 32 и ведущий барабан 34 и далее через ведущие и ведомые диски на обойму обгонной муфты.

При включении муфты сцепления обойма обгонной муфты начинает вращаться и ролики 37 заклинивают обойму на валу и заставляют вал редуктора вращаться.

На заднем шлицевом конце вала 21 на шлицах свободно насажена шестерня 22 с механизмом автоматического выключения.

Автомат выключения состоит из стакана 27, закрепленного на ступице шестерни 22 четырьмя болтами. На стакане находятся на осях грузы 26. Во внутреннем сверлении вала устанавливаются пружина 23 и толкатель 25, упирающиеся одним концом в пружину, а другим в хвостовики грузов. С торца в отверстие вала ввернута гайка 24 с буртом для удержания грузов.

Для введения шестерни 22 в зацепление с зубчатым венцом маховика 31 поворачивают рукоятку 29 влево, при этом рычаг 28 надавит на пятки грузов и, преодолевая сопротивление пружины 23, переместит стакан 27 и шестерню 22 влево (на схеме).

Когда шестерня 22 войдет в зацепление с венцом 31, выступы грузов зацепятся за бурт гайки 24 и будут удерживать шестерню 22 во включенном состоянии.

При работающем пусковом двигателе и включенных муфте и автомате крутящий момент с коленчатого вала пускового двигателя передается на коленчатый вал основного двигателя, заставляя его вращаться.

Как только дизель заведется, его обороты возрастают. Вращение начинает передаваться с маховика на вал редуктора. Его обороты увеличиваются, под действием центробежной силы грузы расходятся и выходят из зацепления с буртом гайки 24, пружина 23 разожмется и через толкатель 25 переместит стакан и шестерню вправо и отсоединит ее от венца маховика.

В момент выключения автомата после запуска дизеля обгонная муфта предотвращает разносные обороты пускового двигателя. Так как вал редуктора 21 начинает вращаться от маховика быстрее, чем обойма 14 обгонной муфты, то ролики 37, преодолевая сопротивление пружин 38, перекатываются в пазах в расширяющуюся сторону и освобождают обойму от заклинивания с валом. В результате этого она проскальзывает относи* тельно вала, благодаря чему вращение коленчатого вала пускового двигателя не зависит от оборотов основного дизеля. После выключения муфты сцепления происходит полное отключение пускового двигателя от редуктора.

Обслуживание редуктора сводится к проверке через каждые 240 ч работы уровня масла и замене его через 960 ч работы трактора.

Муфту сцепления редуктора регулируют через 960 ч работы.

Силовая передача

Назначение и типы силовых передач

Силовая передача (трансмиссия) трактора представляет группу механизмов и предназначена для преобразования крутящего момента, передаваемого от двигателя на ходовую часть, а также для передачи через вал отбора части мощности на агрегатируемые машины.

Известно, что мощность двигателя характеризуется крутящим моментом и частотой вращения коленчатого вала или его оборотами, причем мощность, передаваемая от двигателя, имеет малый крутящий момент (25—150 кгм для различных дизелей) при значительной частоте вращения 1600—2000 об/мин.

В то же время ведущий аппарат трактора должен получать энергию в виде большого крутящего момента с относительно малой частотой вращения, чтобы трактор мог развивать большие тяговые силы при небольшой (в пределах до 20—40 км/ч) скорости движения.

Чтобы изменять крутящий момент и обороты трансмиссии, поставлены зубчатые передачи, изменяющие передаточное число. Зубчатая передача (рис. 39) изменяет крутящий момент следующим образом.

Представим, что первое ведущее колесо (рис. 39, а) имеет число зубьев z{ и вращается с частотой rii об/мин. Ведомое колесо 2 имеет в 2 раза больше число зубьев z2 и поэтому, когда первое колесо сделает оборот, то второе — лишь пол-оборота, то есть передача замедляющая, а передаточное число будет:

или обороты снизятся на ведомом валу в 2 раза. В то же время каждый зуб ведущего колеса давит на зуб ведомого колеса с силой Р,, передавая крутящий момент Mi = Pi-rb где п — радиус колеса, то есть крутящий момент —- это произведение силы на плечо, а плечом является радиус колеса. Но эта же си

Рис. 39. Схема изменения крутящего момента при помощи шестеренчатых передач, состоящих из: а — одной пары шестерен; б — трех пар шестерен

ла Pj, действуя на плечо г2, создает крутящий момент на ведомом валу М2 = Ргг2. Но так как г2 больше гь то и крутящий момент М2 увеличивается. Это свойство зубчатых передач и используют в силовых передачах тракторов, а именно— в главной и конечной передачах, что позволяет изменять тяговое усилие и скорость движения при работе с различными машинами. При переходе с одного режима к другому крутящий момент изменяется через определенные интервалы в соответствии с передаточными числами, поэтому такие силовые передачи называются ступенчатыми; они получили наибольшее распространение.

Кроме ступенчатых механических передач могут использоваться бесступенчатые — гидравлические и электрические, а также комбинированные передачи. Гидротрансмиссии у тракторов находятся в стадии экспериментальных разработок. Электромеханическая трансмиссия используется на тракторе ДЭТ-250.

Ступенчатые силовые передачи

В механическую силовую передачу входят следующие механизмы.

Муфта сцепления служит для соединения вала двигателя с трансмиссией и их разъединения.

Промежуточное соединение, или карданная передача, передает вращения с вала муфты к валу коробки передач.

Коробка передач предназначена для изменения передаточных чисел, а следовательно, и крутящего момента, передаваемого от двигателя на ведущие колеса, и изменения направления движения. Составной частью некоторых коробок (МТЗ-82) является редуктор и ходоуменьшитель.

У колесных тракторов, имеющих все колеса ведущие, дополнительно устанавливается раздаточная коробка для раздачи вращения на задний и передний мосты. У тракторов ДТ-75М перед коробкой передач устанавливается увеличитель крутящего момента — УКМ.

Главная или центральная передача служит для дальнейшего снижения частоты вращения валов и увеличения крутящего момента на ведущих колесах.

Дифференциальный механизм позволяет ведущим колесам вращаться с разной частотой вращения, что необходимо при повороте трактора или движения по неровному пути.

У гусеничных тракторов для выполнения поворота устанавливаются муфты поворота или планетарный механизм поворота.

Конечные передачи предназначены для окончательного снижения частоты вращения ведущих колес и увеличения крутящего момента.

Муфты сцепления

Муфта сцепления позволяет быстро отсоединить двигатель от силовой передачи (при переключении передач или кратковременной остановке) и плавного соединения их, что обеспечивает медленное троганье трактора с места и постепенное увеличение нагрузки на детали трансмиссии. Эти муфты сцепления называют главными в отличие от муфт сцепления, применяемых в некоторых узлах и механизмах трактора. Главные муфты размещаются между двигателем и коробкой передач.

Каждая муфта сцепления состоит из ведущей и ведомой частей, механизма управления и корпуса. В зависимости от того, как ведущая часть связывается с ведомой, муфты подразделяются на электромагнитные, гидравлические и механические фрикционные.

Наибольшее распространение на тракторах получили фрикционные муфты сцепления. И. хотя принцип действия их один и тот же, их конструкция весьма разнообразна.

По роду трения муфты делят на сухие и мокрые, работающие в масле. На отечественных тракторах главные муфты выполняются сухими, а мокрые используются в передаточных механизмах пусковых двигателей, приводе вала отбора мощности и в коробках передач с переключением на ходу у тракторов К-701, Т-150К, Т-150.

По количеству ведомых дисков различают однодисковые, двухдисковые и многодисковые муфты.

По действию нажимного устройства муфты разделяют на постоянно замкнутые и непостоянно замкнутые. В постоянно замкнутых муфтах диски сжимаются пружинами, и поэтому, когда тракторист не воздействует на педаль муфты, диски находятся в сжатом состоянии. В непостоянно замкнутых муфтах сжатие Дисков осуществляется при помощи рычажно-кулачкового механизма, и используются они на тракторах Т-100М. На ряде

Pис. 40. Схема постоянно замкнутых муфт сцепления с пружинным нажимным механизмом:

а — однодисковая; б — двухдисковая; — коленчатый вал двигателя; 2 — маховик; $— ведомый диск с фрикционными накладками; 4 — нажимной диск; 5 — картер муфты сцепления; б — кожух муфты сцепления; 7 — отжимной болт; 8 — стойка рычага; 9—отжимной рычаг; 10— отводка; — вал муфты сцепления; 12 — педаль; 13 — тяга; 14 — вилка выключения; 15 — оттяжная пружина; 16 — нажимная пружина; 17 и 23 — направляющие пальцы; 18 — роликоподшипник; 19 — отжимная пружина промежуточного диска; 20 — регулировочный болт промежуточного диска; 21 — нажимной (ведущий) диск; 22 — задний ведомый диск; 24 — промежуточный (ведущий) диск; 25 — передний ведомый диск

тракторов (МТЗ-82, ЮМЗ-6Л, Т-40М) мощность двигателя разделяется муфтой на два потока — на привод ходовых колес и привод вала отбора мощности. Такие муфты называют двухпо-точными.

Рассмотрим схему и устройство фрикционных муфт сцепления.

Однодисковая постоянно замкнутая муфта сцепления (рис. 40) состоит из ведущих частей, вращающихся с маховиком двигателя, ведомых частей, связанных с силовой передачей, и механизма управления.

Ведущими частями муфты являются обработанные поверхности маховика 2 и нажимного диска 4. Диск 4 связан с помощью пальцев 17 с кожухом 6, который привернут к маховику, и поэтому при вращении маховика кожух и нажимной диск вращаются как одно целое. Однако диск 4 может в то же время перемещаться вдоль оси.

Ведомой частью является диск 3 с фрикционными накладками, который установлен на шлицах вала муфты . Шлицевое соединение диска 3 и вала обеспечивает их совместное вращение и позволяет диску 3 перемещаться в осевом направлении. Ведомый диск устанавливается между плоскостью маховика и нажимным ведущим диском. На ведущий диск по стоянно давят пружины 16, установленные в стаканах кожуха, и они зажимают ведомый диск между маховиком и прижимным диском. Это позволяет за счет трения между дисками передавать крутящий момент от двигателя на силовую передачу. Чтобы выключить муфту сцепления, необходимо разъединить ведущий и ведомый диски. Это осуществляется с помощью механизма управления муфтой, который состоит из отжимных двуплечих рычагов 9, установленных на стойках 8, прикрепленных неподвижно к кожуху 6. Короткие верхние плечи рычагов 9 с помощью болтов 7 связаны с прижимным диском 4.

На валу муфты 11 свободно сидит отводка 10, которая может перемещаться вдоль вала и воздействовать на внутренние плечи выжимных рычагов 9. Отводка перемещается вдоль вала с помощью двуплечей вилки 14, соединенной тягой 13 с педалью 12.

При нажатии на педаль 12 вилка 14 перемещает отводку 10 влево и она давит на внутренние концы рычагов 9. Эти рычаги, вращаясь вокруг шарниров стоек 8, оттягивают болты 7 и диск 4 вправо, при этом пружины еще больше сжимаются, а ведомый диск освобождается и муфта сцепления выключается. При отпускании педали муфта под действием сжатых пружин 16 вновь включится, а педаль под действием пружины 15 вернется в исходное положение.

Для обеспечения надежного трения между дисками ведущие диски изготавливаются из чугуна или пластмасс, а ведомые — из листовой стали (чтобы их масса и момент энерции были невелики) и облицовываются фрикционными материалами — асбокартоном, асбокаучуком, асбобакелитом, феррадо, металлокерамическими накладками.

При передаче большого крутящего момента используются двухдисковые и многодисковые муфты сцепления.

Двухдисковые постоянно замкнутые муфты с пружинным нажимным механизмом (рис. 40,6). В данной муфте два ведущих 21 и 24 и два ведомых 22 и 25 диска установлены поочередно. В остальном устройство и действие двухдисковой муфты сцепления такие же, как и у однодисковои, с той лишь разницей, что при выключении муфты специальные пружины 19 отодвигают от маховика промежуточный ведущий диск 24, освобождая ведомый диск 25. Ход промежуточного диска ограничивается регулировочным болтом 20, правильная регулировка которого обеспечивает освобождение и второго ведомого диска 22.

Устройство тракторных муфт сцепления. На тракторах МТЗ-80/82 установлена сухая однодисковая муфта сцепления постоянного замкнутого типа (рис. 41). Находится она в сухом отсеке 40 корпуса 16, соединяющего двигатель и коробку передачи, здесь же размещены привод заднего вала отбора мощности и понижающий редуктор коробки передач.

Ведущими частями муфты служат маховик 39 двигателя, нажимной диск 37 и опорный диск 36. Опорный штампованный диск 36 соединен с маховиком с помощью болтов 2 и дистанционных втулок 1. Нажимной диск имеет три ушка, проходящих через прорези в опорном диске 36, к которым присоединяются отжимные рычаги 5. Между опорным и нажимным дисками установлено двенадцать пружин 35.

Ведомый диск 38 изготовлен из листовой стали и облицован фрикционными накладками, связан со ступицей 41 через демпферные пружины 43.

Таким образом, ведомый диск соединен со ступицей не жестко, а через пружинное устройство, что способствует мягкому включению муфты и снижению динамических нагрузок в трансмиссии. Под фрикционные накладки ведомого диска со стороны нажимного диска подложены упругие пластины, способствующие плавному и «мягкому» включению муфты.

Муфта снабжена тормозом, который при выключении сцепления обеспечивает остановку вала муфты 42 и первичного вала коробки передач. Это облегчает переключение передач и повышает срок службы шестерен.

Муфта сцепления выключается при нажатии выжимного подшипника 7 на концы отжимных рычагов 5, которые, опираясь регулировочными винтами 6 в штифты 4 опорного диска, поворачиваются и отводят нажимной диск от ведомого, выключая муфту. Включается муфта под действием пружин 35. Выжимной подшипник 7 насажен на отводку 8 и вместе с ней перемещается вдоль хвостовика кронштейна 9 при проворачивании вилки 33 и вала выключения.

Управление муфтой и тормозком сблокировано и осуществляется одной педалью. При выключении муфты одновременно поворачивается вилка 13 и отводка 14 перемещается к диску 15. За счет трения дисков 14 и 15 осуществляется затормаживание диска 15 и вала муфты сцепления. Механизм управления муфтой сцепления тормозком представлен на рис. 42.

Привод управления снабжен усилителем-сервопружиной, облегчающей водителю управление муфтой. Сервопружина 3 одним концом упирается в упорный болт 4 неподвижного кронштейна 6, а вторым — соединена с верхним плечом рычага, поворачивающегося на пальце . Нижнее плечо рычага соединено тягой 7 с рычагом валика вилки отводки.

Когда муфта включена (как показано на рисунке), геометрическая ось пружины 3 проходит выше продольной оси пальца трехплечего рычага, и сервопружина удерживает педаль 13 в неподвижном состоянии. Если на педаль будет приложено усилие ноги и рычаг 2 повернется, плечо рычага с пружиной 3 также повернется вниз против часовой стрелки относительно пальца 1, причем пружина будет сжиматься, пока не дойдет до нейтральной линии. Как только ось пружины окажется ниже оси пальца, пружина, разжимаясь, создаст усилие, облегчающее выключение муфты сцепления.

От рычага педали усилие передается через тягу 7 к рычагу 9 вала выключения, вилкам отводки и выжимному подшипнику.

Рычаг 9 вала выключения муфты связан подпружиненной тягой с рычагом 12 управления тормозком. Этим и обеспечивается блокировка муфты, и тормозка, и их управление одной педалью. Пружина 10 тяги 11 способствует плавному включению тормозка.

Сервопружины привода управления муфтой сцепления установлены на некоторых других тракторах (ДТ-75М, Т-54В, Т-40М).

Обслуживание муфты сцепления заключается в периодической смазке, проверке и подтяжке резьбовых соединений, проведении регулировок и устранении неисправностей. Через каждые 60 ч работы смазывают солидолом выжимной подшипник и через 240 ч — ступицу рычага педали.

Основным показателем правильности регулировки муфты сцепления и тормозка является свободный ход педали. Свободный ход (см. рис. 42) подушки педали должен составлять 40—45 мм, что соответствует зазору между выжимным подшипником и отжимными рычагами — 3 мм.

По мере износа фрикционных накладок свободный ход педали уменьшается, поэтому через каждые 240 ч работы его проверяют.

Регулируют свободный ход и длину блокировочной тяги тормозка одновременно в следующей последовательности:

а) отъединяют тягу 11 тормозка от рычага 9;

б) освобождают педаль от пружины сервоустройства 3, для чего завертывают болт 4 в кронштейн и отпускают болт 5 крепления кронштейна;

в) изменяя длину тяги 7, устанавливают свободный ход подушки педали.в пределах 40—45 мм;

г) поворачивая кронштейн 6 против часовой стрелки вокруг оси, перемещают его до упора в болт 5 и затягивают болты крепления кронштейна 6;

д) выворачивая упорный болт 4 из кронштейна 6, возвращают педаль в исходное положение.

Длину тяги 11 тормозка регулируют повернув рычаг тормозка 12 против часовой стрелки до упора и в этом положении изменяют длину тяги 11, соединяя ее с рычагом 9. Замерив длину тяги, отсоединяют ее, укорачивают на 7 мм и ставят на место.

Перед окончательной установкой тяги проверяют длину пружины 10, она должна составлять 35 мм.

При сборке муфты отжимные рычаги регулируют так, чтобы расстояние от места контакта рычагов с выжимным подшипником до торца опорного диска было 12±0,5 мм. Отклонение от этого размера для отдельных рычагов не должно превышать 0,3 мм.

Однодисковая постоянно замкнутая муфта устанавливается также на тракторах Т-25А1.

На тракторах Т-150, Т-150К установлена сухая двухдисковая постоянно замкнутая муфта сцепления (рис. 43).

Ведущими частями муфты являются маховик двигателя, имеющий четыре паза. В эти пазы свободно входят шипы промежуточного 3 и нажимного 4 ведущих дисков. На нажимном диске 4 установлены отжимные рычаги 8, соединенные с кожухом 7 через вилки 9. Для установки рычагов в одной плоскости и восстановления их положения при износе накладок предусмотрены регулировочные гайки 12.

В каждом ведомом диске 6 установлен гаситель крутильных колебаний. Упругим элементом гасителя являются восемь равномерно расположенных по окружности пружин. Ведомые диски зажаты между торцевыми поверхностями маховика и ведущих дисков усилием двадцати пружин 28. С обеих сторон промежуточного диска 3 установлены отжимные пружины 5, которые при выключении муфты перемещают промежуточный диск в среднее положение между маховиком и нажимным диском.

Механизм выключения муфты сцепления состоит из корпуса 17 с установленным в нем радиально-упорным шарикоподшипником 27, упора 16, вилки 25 и валика 26, четырех отжимных рычагов 8 с упорным кольцом 14.

Для безударного переключения шестерен раздаточной коробки в корпусе муфты установлен колодочный тормозок. Плавное торможение ведомой части муфты и первичного вала коробки передач создается за счет эластичной связи колодки 20 с валиком 26 через пружину 21. Управление муфтой сцепления производится при помощи педали 4 (рис. 44), которая тягой 6 через следящее устройство пневматического сервомеханизма 7 соединена с правым поворотным рычагом 24 валика 25, вилки отвода корпуса 10 выжимного подшипника. Следящее устройство 7 соединено шлангом 8 с пневматической камерой 28, шток которой соединен с левым поворотным рычагом 26 валика 25.

При нажатии на педаль муфты сцепления сжатый воздух из пневматической системы трактора через шланг 29, клапан следящего устройства и шланг 8 поступает в пневматическую камеру сервомеханизма и шток, выдвигаясь, поворачивает рычаг 26 валика выключения и выключает муфту. При включении муфты происходит выпуск воздуха из пневматической камеры через следящее устройство, а диафрагма пневмокамеры под действием своей пружины возвращается в исходное положение.

Обслуживание муфты сцепления. Для нормальной работы муфты между упором 16 (см. рис. 43) выжимного подшипника и кольцом 14 отжимных рычагов должен быть зазор 3,5—4,0 мм, что способствует свободному ходу педали 30—40 мм.

По мере износа трущихся поверхностей дисков зазор уменьшается, уменьшая свободный ход педали. Отсутствие зазора или свободного хода педали вызывает буксование муфты сцепления и повышенный износ дисков и выжимного подшипника.

При слишком большом свободном ходе педали муфта сцепления «ведет», то есть не полностью выключается.

Регулировка требуемого зазора между упором 16 выжимного подшипника и кольцом 14 отжимных рычагов может быть осуществлена двумя видами: изменением длины тяги 6 (см. рис. 44) (для увеличения зазора тягу укорачивают — ввертывают, для уменьшения — удлиняют) или при значительном износе накладок дисков восстановлением первоначального положения отжимных рычагов 17, для чего:

а) отпускают болты 13 прикрепления стопорных пластин 12 и отвертывают на пол-оборота каждую регулировочную гайку. При этом зазор между упором подшипника и кольцом отжимных рычагов увеличивается до 11 —13 мм;

б) увеличивая длину тяги 6, регулируют свободный ход корпуса выжимного подшипника (зазор 3,5—4 мм) и стопорят гайки 11 пластинами 12, затянув болты 13;

в) проверяют равномерность зазора и одновременность касания отжимных рычагов 17, кольца 23 при выключении муфты сцепления;

г) проверяют величину хода корпуса 10 выжимного подшипника, который должен быть в пределах 21—22 мм при ходе педали 150—160 мм. Одновременно с регулировкой муфты сцепления проверяют и при необходимости регулируют тормозок.

Работу привода управления муфтой сцепления проверяют при давлении воздуха в пневматической системе не менее 5 кгс/см². Через каждые 240 ч работы смазывают подшипник 29 (см. рис. 43) вала муфты сцепления и подшипник 27 механизма выключения через масленку 2 на маховике двигателя и масленку 15 — на корпусе подшипника.

Во время работы двигателя не следует держать ногу на педали муфты сцепления. Это приводит к выходу из строя нажимного подшипника и износу накладок дисков.

Муфта сцепления и двигатель сбалансированы в сборе. Поэтому для сохранения балансировки при разборке муфты необходимо устанавливать нажимной диск с кожухом муфты по меткам в первоначальное положение, в котором они находились до разборки. Двухдисковые, постоянно замкнутые муфты сцепления устанавливаются и на тракторах ДТ-75М, Т-4А. Конструктивно они отличаются от описанной выше муфты сцепления отсутствием гасителя крутильных колебаний, иным расположением отжимных пружин промежуточного ведущего диска и наличием болтов, регулирующих ход промежуточного диска при выключении муфты, а также отсутствием пневматического сервомеханизма. На тракторе ДТ-75М для облегчения выжима муфты установлены сервопружины

Промежуточные соединения и карданные передачи

Промежуточные соединения предназначены для передачи вращения от муфты сцепления к коробке передач, оси которых могут не совпадать или смещены на незначительную величину вследствие деформации остова трактора.

Соединяя валы через специальные шарниры или соединительные муфты, уменьшают вредные нагрузки на детали, возникающие от несоосности валов, и повышают долговечность их работы.

В силовых передачах тракторов используются жесткие, упругие и комбинированные промежуточные соединения.

На тракторе Т-25А двигатель и корпус силовой передачи соединены литым корпусом повышенной жесткости, что обеспечивает точную соосность вала муфты и первичного вала коробки передач, поэтому они соединены не упругой, а жесткой муфтой.

На тракторе МТЗ-82 также применяется жесткое соединение, выполненное в виде зубчатой муфты 18 (см. рис. 41).

Зубчатое соединение используется и для связи вала муфты сцепления, и первичного вала коробки передач на тракторах Т-150 и Т-150К (см. рис. 43).

На тракторах К-701 применяется полужесткая соединительная муфта, установленная на маховике двигателя.

На тракторе ДТ-75М крутящий момент от вала муфты сцепления на вал усилителя крутящего момента передается карданной передачей (рис. 45), которая представляет две упругие муфты (переднюю и заднюю).

Головка кардана 3 представляет склепанный из двух половинок стальной каркас, в гнездах которого установлены резиновые втулки 4, навулканизированные на стальные втулки 5. С помощью болтов 12 каркас передней головки кардана соединен с двумя крестообразно расположенными вилками 2 и 7, а каркас задней головки — с вилками 8 и 10. Вилка 2 насаживается на шлицы вала муфты сцепления, а вилка 10 — на шлицы вала увеличителя крутящего момента. Компенсация угловых смещений происходит за счет деформации резиновых втулок, а осевых — за счет шлицевых перемещений вилок 7 и 8 относительно друг друга.

Карданные передачи трансмиссии применяются тогда, когда крутящий момент необходимо передать между валами агрегатов силовой передачи, удаленными друг от друга и расположенными под некоторым углом. В этих случаях карданные передачи состоят из двух или более карданных шарниров с крестовинами на игольчатых подшипниках.

Такие передачи используются на тракторах К-701, Т-150, Т-150К, МТЗ-82. В качестве примера рассмотрим карданную передачу трактора Т-150К (рис. 46, а). Передача состоит из карданного вала привода переднего моста и кардана привода заднего моста. Каждый из карданов имеет телескопическое шлицевое соединение, защищенное чехлом, которое позволяет валам изменить длину при поворотах трактора и колебаниях подрессоренного переднего моста. Привод заднего моста имеет две двойные вилки 2 и промежуточную опору 3.

Карданные шарниры одинаковой конструкции. Каждый из них содержит по две вилки 16 (рис. 46, б), крестовину 7 и четыре игольчатых подшипника 9 с уплотнениями 5. На каждой крестовине имеется масленка 2.

Обслуживание карданной передачи сводится к проверке и подтяжке креплений, проверке состояния уплотнений подшипников и чехлов шлицевых соединений.

Через каждые 240 ч работы смазывают через масленки солидолом шлицевые соединения. Периодически в соответствии с инструкцией (на тракторах Т-150 и Т-150К через 480 ч, на К-701 одноразовая смазка) смазывают игольчатые подшипники крестовин смазкой № 158.

Запрещается смазывать игольчатые подшипники солидолом. На тракторе МТЗ-82 игольчатые подшипники крестовин смазывают через 120 ч работы трансмиссионным автотракторным маслом (нигролом).

Устройство пускового двигателя

Категория:

Автомобильные эксплуатационные материалы

Устройство пускового двигателя

В системах пуска дизелей широкое применение получили двухтактные карбюраторные двигатели.

Двигатель П-10УД, показанный на рисунке 1, используют в системах пуска дизелей Д-240 и А-41. Своим картером он прикреплен к горизонтальной площадке с левой стороны дизеля и зафиксирован установочными штифтами, что обеспечивает правильное зацепление промежуточной шестерни с шестерней механизма передачи.

Рис. 1. Пусковой двигатель П-10УД (а), схема расположения шестерен (б), схема шестерен привода коленчатого вала двигателя П-350 (в): 1 — глушитель; 2 — выпускная трубка; 3 — выпускной патрубок; 4 цилиндр; 5 — поршень; 6 — головка цилиндра; 7— заливной краник; 8 — свеча; 9 и 37 — водяные патрубки; 10 — поршневое кольцо; 11 —поршневой палец; 12 карбюратор; 13 — воздухоочиститель; 14 — продувочные каналы; 15 и 35 —резиновые манжеты; 16, 19, 20 и 40 — шестерни

Две половины картера, отцентрированные установочными штифтами и стянутые через картонную прокладку болтами, образуют герметичную кривошипную камеру. Чугунный цилиндр, отлитый вместе с водяной рубашкой, нижним посадочным пояском плотно вставлен в расточку картера. Фланец цилиндра надет на шпильку и через картонную прокладку притянут гайками к картеру.

В цилиндре выполнены два впускных окна, каналы от которых выведены к общему фланцу крепления карбюратора, и два выпускных, соединенных через патрубок и глушитель с выпускной трубой. В плоскости качания шатуна одно против другого расположены продувочные окна, соединенные каналами с кривошипной камерой.

К цилиндру через асбометаллическую прокладку притянута головка с полусферической камерой сгорания. Шпильки крепления головки расположены симметрично, благодаря чему головку можно поворачивать в любое положение, необходимое для присоединения водяного патрубка к системе охлаждения различных дизелей. В головку ввинчены искровая свеча зажигания и заливной краник.

Поршень с выпуклым днищем, изготовленный из алюминиевого сплава, устанавливают так, чтобы выбитая на нем стрелка была обращена в сторону маховика. При таком положении стыки компрессионных колец, зафиксированных в канавках поршня штифтами, не попадают в окна цилиндра. Благодаря этому предотвращается поломка колец. Поршневой палец плавающего типа, удерживается стопорными кольцами. Перемычка в пальце предотвращает перепуск газов из выпускных окон во впускные.

Шатун стальной двутаврового сечения с неразъемными головками. В верхней головке запрессована бронзовая втулка, в нижней — смонтирован роликовый подшипник. Ролики размещены в два ряда в промежутке между поверхностями расточки нижней головки и шатунной шейки. Эти поверхности очень точно обрабатывают, цементуют и закаливают.

Коленчатый вал составной, собран вместе с шатуном и подшипником. Коренные шейки (цапфы), а также палец (шатунная шейка) запрессованы в отверстия щек, изготовленных заодно с противовесами. Вал вращается в двух роликовых подшипниках, от продольных перемещений он удерживается шариковым подшипником. Концы обеих цапф уплотнены резиновыми манжетами, а задней — и войлочным сальником.

На конце цапфы (шейки) закреплен маховик с нарезанными зубьями для соединения с шестерней электрического стартера. На маховике также сделана кольцевая проточка для закладки пускового шнура, используемого в случае отказа стартера. Маховик помещен в кожухе, прикрепленном к плите.

На передней цапфе закреплена шестерня, которая через промежуточную шестерню передает крутящий момент механизму передачи. От промежуточной шестерни получают также вращение шестерня привода магнето и шестерня регулятора. Чтобы магнето занимало правильное положение по отношению к коленчатому валу, шестерни соединяют по меткам. Все шестерни помещены в полости передней половины картера, которая закрыта промежуточной плитой. Спереди к этой плите прикреплены магнето и регулятор. Масляного картера в двигателе нет, так как в его кривошипной камере совершаются процессы впуска и предварительного сжатия рабочей смеси. Поэтому криво-шипно-шатунный механизм смазывается маслом, которое добавляют к топливу. При образовании смеси бензин испаряется, и капельки масла оказываются во взвешенном состоянии. Масло оседает на деталях и смазывает их.

Конденсат масла периодически сливают из кривошипной камеры через отверстие с конической резьбовой пробкой 39. Шестерни двигателя смазываются маслом, которое заливают в полость картера шестерен до уровня контрольной пробки.

Система охлаждения пускового двигателя объединена с системой охлаждения дизеля; система питания состоит из топливного бачка с фильтром-отстойником, карбюратора, воздухоочистителя и трубопроводов; в систему зажигания входят магнето, искровая свеча зажигания и провода высокого напряжения. Для пуска двигателя используют стартер, включаемый с рабочего места водителя.

Двигатель П-350 устанавливают на дизель СМД-62. Он представляет собой форсированную модификацию двигателя П-10. За счет увеличения частоты вращения коленчатого вала до 66,7 с-1 мощность повышена до 10 кВт. Топливом служит смесь — 20 частей бензина А-72 и одна часть моторного масла.

Помимо стартера (на случай его отказа), двигатель оснащен механизмом ручного пуска. Вращение маховику передается от шестерни, вводимой на время пуска в зацепление с венцом. Шестерня приводится от барабана, который вращают, вытягивая трос. Когда трос отпускают, он с помощью пружины снова наматывается на барабан.

Реклама:

Читать далее: Механизмы передач систем пускаКатегория: - Автомобильные эксплуатационные материалы

Главная → Справочник → Статьи → Форум

Двигатель АМЗ А-41: Технические характеристики и тюнинг

Отечественная строительная и сельхозтехника, спецмашины комплектуются различными силовыми агрегатами. Один из их представителей – дизельный двигатель А 41, производства Алтайского моторного завода, расположенного в Барнауле.

Технические характеристики

А 41 – серия четырехцилиндровых безнаддувных дизельных двигателей. Их основное предназначение – эксплуатация в стройтехнике и сельскохозяйственных машинах. А 41 – качественный, неприхотливый, долговечный агрегат, простой в эксплуатации и обладающий хорошей ремонтопригодностью, и такая характеристика двигателей А 41 позволила ему обрести признание потребителей.

А41, снятый с трактора ДТ-75:

Технические характеристики двигателя А 41 в стоковом варианте:

- Вес двигателя А 41: 930 кг.

- Размеры мотора: длина 1425 мм, ширина 827 мм.

- Исполнение блока цилиндров: чугунный БЦ.

- Подача топлива: методом прямого впрыска ДТ.

- Алгоритм работы цилиндров: 1 – 3 – 4 – 2, отсчет ведется от вентилятора мотора.

- Объем: 7.43 литра.

- Развиваемая мощность: до 90 лошадиных сил.

- Число оборотов по паспорту: 1750 об. в минуту.

- Цилиндров: 4.

- Расположение цилиндров: установлены вертикально.

- Длина хода поршня: 140 мм.

- Диаметр отдельного цилиндра: 130 мм.

- Штатная степень сжатия А41: 16.

- Развиваемый крутящий момент: 412 Нм на 1300 оборотах.

- Расход топлива: мин. 1.62 кВтч.

- Система охлаждения дизельного двигателя А 41: жидкостная.

- Используемое масло: ДС-11 в летний период, ДС-8 зимой.

- Генератор мотора: агрегат постоянного тока 7=Г304, 214А1.

- Количество клапанов механизма газораспределения: 2

- Гидронасосы: 2 шестеренчатых насоса, привод от коленвала передачей шестеренчатого типа.

- Заявленный моторесурс: 12 тысяч моточасов на последних моделях двигателя.

Куда устанавливаеться двигатель АМЗ А-41

Данным мотором оснащаются экскаваторы, грейдеры, электростанции и насосные установки, прочая техника по согласованию с заводом-производителем. Из тракторов его используют на тракторах Т-4, ДТ-75М, Т-4А.

Обзор и особенности – Двигатель А-41

90-сильный двигатель обладает солидным объемом цилиндров в 7.43 литра, что позволяет базовой модели А 41 выдать такую мощность на относительно малых оборотах, около 1750. Следуя за тенденциями моторостроения, разработчики внесли в устройство двигателя А 41 блок электронной системы непосредственного впрыска: топливоподача полностью контролируется электроникой.

Важная особенность мотора А 41 – двухклапанный газораспределительный механизм. Инженеры использовали его, чтобы придать двигателю максимально возможный КПД, отдачу и эффективность.

Читайте также... 1G FE. Двигатель ТойотаЧтобы сделать агрегат надежнее, в А 41 использованы высокопрочные чугунные гильзы, поверхность которых обработана методом вершинного хонингования. Это увеличивает ресурс мотора, вкупе с продуманной системой охлаждения (правда, растет и вес). В качестве таковой используется внешний масляно-жидкостный теплообменник, одинаково хорошо охлаждающий двигатель и в холостом режиме, и при максимальных нагрузках. Благодаря поддержанию стабильно-комфортной рабочей температуры надежность двигателя была дополнительно улучшена.

Интересная особенность двигателя: клапаны при работе двигателя способны проворачиваться от воздействия собственных пружин и сопутствующих рабочим циклам двигателя вибраций. Это можно отнести к плюсам конструкции, поскольку клапанный стержень изнашивается равномернее (хотя фаска тарелки клапана изнашивается тоже).

Распредвал двигателя должен выдерживать весомые нагрузки, поэтому его закаляют высокочастотными токами. На распредвалу имеются 7 шеек и 12 кулачков, обеспечивающих работу механизма. Узел приводится в движение от коленвала посредством шестеренчатой передачи.

Разработчики позаботились и об экологичности силового агрегата: вышедший из цехов АМЗ двигатель соответствует отечественному стандарту Р 41.96-2005 по отсутствию нарушений в выбросе загрязняющих и вредных веществ.

Модификации мотора

Двигатель выпускается в различных вариациях, предназначенных для работы с определенной спецтехникой.

Основные модели:

| Модификация | Предназначение |

| А- 41 В | Насосные станции СНП |

| А-41 Г | Асфальтоукладчики, грейдеры, буровые установки |

| А-41 Д | Автопогрузчики, катки |

| А-41И, СИ, С | Трактор ДТ-75 |

Базовая модель двигателя и модификации ставятся на трактора и прочую технику, по согласованию с производителем. Всего существует более 11 вариаций мотора, отличающиеся, в основном, дополнительным оборудованием. Можно поставить:

- два гидронасоса;

- модернизированную муфту блока сцепления;

- глушитель;

- пневмокомпрессор;

- предпусковой электрофакельный подогреватель;

- увеличенный теплообменник системы охлаждения моторного масла, и т.д.

Модификации двигателя А-41СИ1, 02 и 03 отличаются друг от друга расположением цилиндров: последний получил рядную компоновку, благодаря чему номинальная развиваемая двигателем мощность выросла до 100 сил, а запас момента – до 20%, по сравнению с собратьями. На популярные трактора серии ДТ-75, согласно каталогу завода, ставятся моторы А 41И, СИ, С.

Читайте также... Двигатель 1NZ-FE - Технические характеристикиНачиная с 2001 года двигатели при сборке компонуются собственной головкой для отдельных цилиндровых групп, благодаря чему улучшилась надежность газового стыка и упал расход моторного масла «на угар». В 2003 была создана модификация с запуском от электростартера, благодаря чему вырос моторесурс. А в 2012 картерный блок двигателя А 41 заменили на лицензированные немецкие картеры, что сделало двигатель еще надежнее.

Блок-картер:

У А-41 существует родственный двигатель А-01, также предназначенный для работы на спецтехнике. В отличие от А-41, у второго двигателя 6 цилиндров.

Техобслуживание

Как уже упоминалось, А 41 и его модификации неприхотливы к условиям работы и сервису. Квалифицированный техник вполне справится с задачами текущего обслуживания самостоятельно.

По сути, для долгой и бесперебойной работы мотора необходимо, в основном, следить за температурой масла и давлением в масляной магистрали, не позволяя уровню смазки падать ниже критического уровня, и промывать масляный фильтр. Замена масла проводится регулярно, каждые 240 моточасов наработки двигателя.

Важная регулярная операция – регулировка сцепления, поскольку при постепенном износе накладок дисков увеличиваются зазоры отвода среднего диска и свободный ход муфты. Схематическое устройство сцепления на примере такового в тракторе ДТ-75:

Это двухдисковая муфта сухого исполнения, постоянно-замкнутого типа. Регулировка сцепления ДТ 75 с двигателем А 41 должна производиться, при необходимости по результату проверки, примерно каждые 240 моточасов.

Со временем может также потребоваться регулировка клапанов двигателя А 41. Допускается зазор в 0.25… 0.3 мм, для обоих клапанов этого двигателя.

Обслуживать мотор следует также ежесменно, при окончании смены или перед ее началом. Интервал текущего сервиса – около 10 моточасов. В набор манипуляций входит:

- очистка двигателя от грязи, скопившейся пыли;

- проверка креплений и состояния герметичности стыков;

- контроль отсутствия посторонних шумов;

- проверка на протечки топлива, воды и моторного масла.

- Охлаждающую систему двигателя также следует своевременно обслуживать. В набор сервисных операций входят:

- удаление накипи из блока охлаждения, промывка системы;

- проверка на течи и герметизация слабых мест радиатора, при необходимости.

Типичные неисправности

Мотору свойственные некоторые характерные проблемы.

В качестве хладагента системы охлаждения двигателя используется в основном вода, которая оставляет отложения кальция на сотах радиатора и осадок в трубках и полостях системы. Поэтому следует регулярно проверять, в каком состоянии находится радиатор, и промывать его, особенно если предполагается эксплуатация двигателя на высоких нагрузках. Иногда, в запущенных случаях, необходимо менять вышедшую из строя помпу или переставший работать термостат двигателя А 41.

- Аномально высокий расход моторного масла на угар.

Причина этого – негерметичная клапанная крышка, своя для отдельной цилиндровой группы. Именно для исправления данного недостатка в новых моделях использованы блоки картера германского производства.

- Потеря мощности двигателя, сильные вибрации при работе мотора.

Вероятная причина – дефект в узле коленвала или поршнях. Следует также проверить подшипники балансировки, им свойственно ломаться с последующей обязательной заменой таковых.

- Плохой пуск двигателя, перебои при работе.

Причинами этого могут стать неполадки системы впрыска или забившийся грязью топливный фильтр. Следует диагностировать топливную систему, прочистить или заменить фильтр, а если эта операция не возымеет эффекта, вскрыть двигатель и проверять внутренние компоненты.

Тюнинг

В некоторых ситуациях мощности двигателя А41 может не хватать. Как и в «гражданских» двигателях, здесь существуют некоторые технические приемы, позволяющие снимать с силовой установки повышенную мощность.

- Установка турбины от моторов серии 440.

Это операция комплексная, требующая также монтажа соответствующих новым характеристикам двигателя шатунов и смазочной системы. При соблюдении этих требований мотор становится способным выдавать до 145 сил, при сохранении штатного моторесурса.

Некоторого прироста можно добиться чисто программными манипуляциями, перепрограммировав электронное устройство управления двигателем.

Важно: при этом крайне желательно установить и более производительные форсунки, поскольку штатные могут не справиться с нагрузкой.

Таким путем к характеристикам двигателя А 41 добавляют на 5-10 лошадиных сил больше, чем в стоковом исполнении.

Система пуска дизелей

_____________________________________________________________________________

_____________________________________________________________________________

____________________________________________________________________________________________

Система пуска служит для обеспечения быстрого и надежного запуска дизелей. Для пуска дизеля в ход необходимо, чтобы его коленчатый вал вращался с частотой 200—300 об/мин. Чтобы прокрутить коленчатый вал дизельного двигателя, требуется большое усилие для преодоления сопротивления сжатия воздуха в цилиндрах и сил трения деталей.

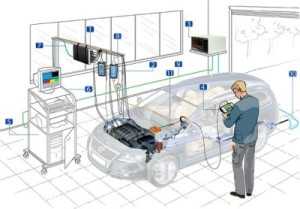

Техобслуживание и ремонт тракторов

Поэтому для запуска дизелей применяют специальные устройства: пусковые карбюраторные двигатели или электрические стартеры служат для вращения коленчатого вала; декомпрессионные механизмы и понижающие редукторы — для облегчения прокручивания его; различные подогреватели - для ускорения воспламенения топлива. Пуск при помощи электрического стартера получил широкое распространение. Суть его заключается в том, что стартер (электрический двигатель постоянного тока) включают в цепь аккумулятора (источник энергии). Шестерня стартера входит в зацепление с шестерней маховика двигателя, и стартер начинает вращать коленчатый вал дизеля. После запуска дизеля шестерня стартера автоматически отключается от шестерни маховика. Пуск при помощи вспомогательного бензинового двигателя, как более надежный, получил распространение на средних и мощных тракторах. Для этой цели используются двухтактные двигатели П-350 (на двигателях СМД-60, СМД-62, СМД-64) и ПД-10 У или П-10УД (двигатели А-41, А-01М, СМД-14, Д-50, Д-240, Д-65Н). Конструкция двигателя П-350 аналогична П-10 УД. Повышенная мощность 13,5 л. с. достигается на нем за счет увеличения степени сжатия и числа оборотов коленчатого вала до 4000 в минуту. На тракторах Т-100М и Т-130 устанавливаются четырехтактные пусковые двигатели П-23 и П-23М. Для соединения пускового двигателя с основным в системе предусмотрен редуктор пускового двигателя.

Устройство двигателя П-10УД

Пусковой двигатель тракторов А-41, А-01М, СМД-14, Д-50, Д-240, Д-65Н состоит из остова, кривошипно-шатунного механизма, системы питания, регулятора, системы зажигания и собственной системы пуска электрическим стартером. Остов пускового двигателя образован картером, цилиндром и головкой цилиндра. В расточках картера помещены роликовые подшипники коленчатого вала. Двойные стенки цилиндра образуют рубашку охлаждения, которая через патрубок соединена с рубашкой основного двигателя. В центральное отверстие головки ввернута свеча зажигания, а в наклонное отверстие - краник для заливки бензина в цилиндр перед пуском двигателя. С правой стороны на коленчатом валу крепится маховик с шестерней привода от стартера, а с левой стороны — шестерни привода регулятора и магнето и промежуточная шестерня — для передачи вращения от коленчатого вала на редуктор. Двигатель П-10УД (тракторы А-41, А-01М, СМД-14, Д-50, Д-240, Д-65Н) - бензиновый, двухтактный. Система питания и регулирования пускового двигателя включает в себя топливный бачок с фильтром-отстойником, карбюратор, топливопроводы, воздухоочиститель и регулятор. В качестве топлива используется смесь из пятнадцати частей (по объему) бензина и одной части дизельного масла, которая одновременно служит смазкой для трущихся деталей пускового двигателя. Карбюратор. На двигатели П-10 УД и П-350 установлен горизонтальный однокамерный беспоплавковый карбюратор К-06. В корпусе карбюратора расположены воздушная и дроссельная заслонки и диффузор. Дроссельная заслонка управляется автоматически регулятором через тягу. Главная дозирующая система состоит из жиклера-распылителя, седла и клапана. В систему холостого хода входят канал и отверстия, жиклер и регулировочный винт. Между корпусом и крышкой установлена диафрагма, к средней части которой пружиной прижимается один конец двуплечего рычага. На другом его конце закреплен резиновый топливный клапан. Для облегчения запуска карбюратор снабжен утолителем. Работа карбюратора. Топливо в камеру над диафрагмой самотеком поступает из бензинового бачка через штуцер и сетчатый фильтр. При работе двигателя топливо высасывается из полости через жиклер-распылитель, давление в ней становится меньше, чем под диафрагмой в полости, диафрагма прогибается вверх и поворачивает двуплечий рычаг вокруг оси. Клапан отходит от седла, и топливо заполняет пространство над диафрагмой. Когда давления выравниваются, диафрагма возвращается вниз, а клапан закрывается. При пуске холодного двигателя для обогащения смеси воздушная заслонка прикрывается рычажком, а дроссельная заслонка открывается полностью. Перед пуском для заполнения карбюратора топливом нажимают на утолитель. На малых оборотах холостого хода дроссельная заслонка почти полностью закрыта, поэтому топливо из главного жиклера не истекает ввиду малого разрежения в смесительной камере. В этом случае работает система холостого хода, и горючая смесь поступает за дроссельную заслонку. При работе двигателя с нагрузкой дроссельную заслонку открывают, разрежение в диффузоре увеличивается и топливо высасывается из главного жиклера. Жиклер холостого хода не работает. При увеличении частоты вращения коленчатого вала разрежение в диффузоре увеличивается и через каналы в полость подсасывается воздух, снижая количество проходящего через жиклер топлива. Поэтому с возрастанием частоты вращения смесь не обогащается. Частоту вращения холостого хода регулируют винтом, для чего его заворачивают до отказа, а затем отворачивают на 2,5 оборота, при этом двигатель должен иметь устойчивые обороты. Пусковой двигатель П-10УД должен развивать частоту вращения 3500 об/мин при полной нагрузке, а П-350 - 4000 об/мин.Система зажигания

В пусковом двигателе рабочая смесь воспламеняется от электрической искры, которая образуется между электродами запальной свечи. Высокое напряжение для получения искрового разряда создается в магнето и подводится к свече по проводу. На пусковых двигателях П-10УД или П-350 используется малогабаритное одноискровое магнето М-24 или М-124. Магнето представляет собой прибор, выполняющий функции генератора, трансформатора, прерывателя и распределителя. Оно состоит из следующих частей. В корпусе магнето установлены стойки, в которых вращается постоянный двухполюсный магнит-ротор. На стойках закреплен сердечник трансформатора, на котором намотана первичная обмотка, состоящая из 150-200 витков сравнительно толстой (0,7-1,0 мм) изолированной проволоки и вторичная обмотка с большим числом витков (11000-13 000) тонкой (0,07 мм) изолированной проволоки. Один конец первичной обмотки присоединен на массу, а другой - к изолированному контакту прерывателя. Подвижный контакт соединен с массой. Вторичная обмотка одним концом соединена с первичной, а через нее — с массой, вторым — с проводом и центральным изолированным электродом свечи. Боковой электрод свечи припаян к корпусу свечи и, следовательно, соединен с массой. Магнит, стойки и сердечник составляют магнитную систему. При вращении магнита магнитный поток в стойках и сердечнике изменяется по величине и направлению. Проходя через сердечник, магнитный поток пересекает витки первичной обмотки, образуя в ней электродвижущую силу и электрический ток низкого напряжения. Путь тока низкого напряжения: первичная обмотка - замкнутые контакты прерывателя - масса - сердечник - первичная обмотка (или в обратном направлении). Переменный по величине и направлению ток низкого напряжения создает вокруг первичной обмотки магнитное поле, которое пересекает витки вторичной обмотки. Когда ток в первичной обмотке достигает максимума, кулачок, установленный на валу ротора, размыкает контакты прерывателя и магнитное поле, образованное током низкого напряжения, резко исчезает; во вторичной обмотке наводится электродвижущая сила напряжением 20000-25000 В. Путь тока высокого напряжения: вторичная обмотка - провод высокого напряжения - центральный электрод свечи - боковой электрод свечи - масса - сердечник - первичная обмотка - вторичная обмотка. С центрального электрода свечи на боковой ток высокого напряжения проскакивает в виде искры, которая и воспламеняет рабочую смесь в цилиндре пускового двигателя. В момент размыкания контактов в первичной обмотке индуктируется ток самоиндукции напряжением 300-400 В. Поэтому, чтобы контакты не подгорали, а первичная цепь размыкалась, параллельно контактам устанавливается конденсатор, который заряжается в момент размыкания контактов и тем самым поглощает токи самоиндукции. Для выключения зажигания предусмотрен выключатель, замыкающий первичную обмотку на массу. Зазор между контактами в момент их размыкания должен быть 0,25-0,35 мм и регулироваться эксцентриком неподвижного контакта.Установка зажигания на двигателях П-10УД и П-350

Для установления магнето на двигатель выворачивают свечу и вставляют в свечное отверстие проволоку до упора в днище. Затем поворачивают коленчатый вал по направлению вращения до тех пор, пока проволока не прекратит своего движения вверх. В этом положении поршень будет находиться в верхней мертвой точке при такте сжатия. На проволоку наносят риску на уровне отверстия свечей и выше ее на 5,8 мм наносят вторую отметку, после чего, вращая коленчатый вал в обратную сторону, опускают его на 5,8 мм (до совпадения верхней риски с уровнем свечного отверстия). Это будет соответствовать положению коленчатого вала 27° до ВМТ. При указанном положении поршня должно быть начало размыкания контактов прерывателя (а в момент разрыва контактов на свечу подается высокое напряжение и искра). Поэтому снимают крышку прерывателя и вращают ротор магнето до начала размыкания контактов, и в этом положении ротора вводят выступы полумуфты магнето в пазы шестерни привода и закрепляют магнето болтами. Небольшое изменение угла опережения зажигания можно осуществить поворотом корпуса магнето. Это позволяет точно установить угол опережения зажигания. Редуктор пускового двигателя служит для передачи крутящего момента от пускового двигателя к дизелю. На двигателях СМД-14, АМ-41, Д-240, СМД-60 и других используются одноступенчатые редукторы, имеющие многодисковую муфту сцепления, обгонную роликовую муфту и автомат отключения пусковой шестерни. Редуктор крепится к картеру маховика двигателя. В корпусе редуктора на двух подшипниках вращается вал редуктора. На валу свободно насажена шестерня с бронзовой втулкой, которая находится в постоянном зацеплении с промежуточной шестерней пускового двигателя и получает от нее вращение. К шестерне прикреплен или приклепан у ряда двигателей ведущий барабан муфты сцепления. В барабане размещены поочередно три ведомых и три ведущих дисков. Ведущие диски пазами соединены с ведущим барабаном, а ведомые диски связаны выступами с обоймой обгонной муфты. Внутри обоймы сделаны четыре выреза переменного сечения, в которых размещены ролики, прижимаемые к валу редуктора толкателем и пружинами. Выпадение роликов из обоймы ограничивается упорным диском и фланцем ступицы. Нажимной механизм муфты сцепления пускового двигателя состоит из нажимного диска чашеобразной формы, подвижного и неподвижного упоров. Между подвижным упором и нажимным диском установлен упорный подшипник. Зубчатый венец башмака находится в постоянном зацеплении с шестерней рукоятки. Стопорный болт предупреждает осевое перемещение рукоятки. При повороте рукоятки движение передается подвижному упору, который скользит по винтовой поверхности неподвижного упора и перемещается вдоль оси. Через упорный подшипник движение передается нажимному диску, который преодолевает усилие пружины, сжимает ведомые и ведущие диски муфты. В результате трения между дисками вращение от шестерни пускового двигателя передается на шестерню и ведущий барабан и далее через ведущие и ведомые диски на обойму обгонной муфты. При включении муфты сцепления обойма обгонной муфты начинает вращаться и ролики заклинивают обойму на валу и заставляют вал редуктора вращаться. На заднем шлицевом конце вала на шлицах свободно насажена шестерня с механизмом автоматического выключения. Автомат выключения состоит из стакана, закрепленного на ступице шестерни четырьмя болтами. На стакане находятся на осях грузы. Во внутреннем сверлении вала устанавливаются пружина и толкатель, упирающиеся одним концом в пружину, а другим в хвостовики грузов. С торца в отверстие вала ввернута гайка с буртом для удержания грузов. Для введения шестерни в зацепление с зубчатым венцом маховика поворачивают рукоятку влево, при этом рычаг надавит на пятки грузов и, преодолевая сопротивление пружины, переместит стакан и шестерню влево. Когда шестерня войдет в зацепление с венцом, выступы грузов зацепятся за бурт гайки и будут удерживать шестерню во включенном состоянии. При работающем пусковом двигателе и включенных муфте и автомате крутящий момент с коленчатого вала пускового двигателя передается на коленчатый вал основного двигателя, заставляя его вращаться. Как только дизель заведется, его обороты возрастают. Вращение начинает передаваться с маховика на вал редуктора. Его обороты увеличиваются, под действием центробежной силы грузы расходятся и выходят из зацепления с буртом гайки, пружина разожмется и через толкатель переместит стакан и шестерню вправо и отсоединит ее от венца маховика. В момент выключения автомата после запуска дизеля обгонная муфта предотвращает разносные обороты пускового двигателя. Так как вал редуктора начинает вращаться от маховика быстрее, чем обойма обгонной муфты, то ролики, преодолевая сопротивление пружин, перекатываются в пазах в расширяющуюся сторону и освобождают обойму от заклинивания с валом. В результате этого она проскальзывает относительно вала, благодаря чему вращение коленчатого вала пускового двигателя не зависит от оборотов основного дизеля. После выключения муфты сцепления происходит полное отключение пускового двигателя от редуктора. Обслуживание редуктора сводится к проверке через каждые 240 ч работы уровня масла и замене его через 960 ч работы трактора. Муфту сцепления редуктора регулируют через 960 ч работы._____________________________________________________________________________

_____________________________________________________________________________

_____________________________________________________________________________

__________________________________________________________________________

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453