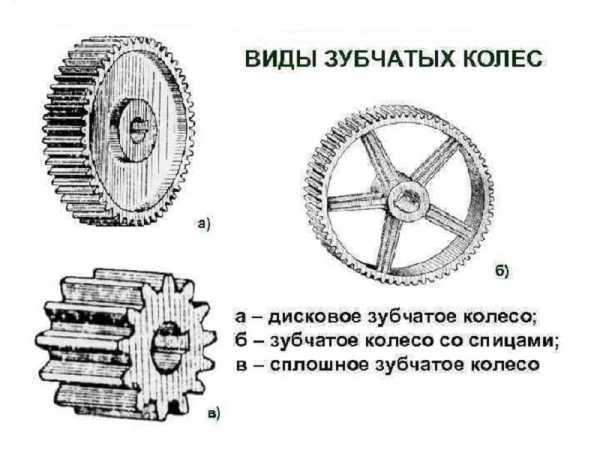

Виды зубчатых колес

3.Виды зубчатых колес и тип из зацепления применяемых в задних мостах тс.

Для плавной работы и эффективной передачи энергии вращения посредством зубчатого зацепления необходимо, чтобы зубья имели особую форму. Такая форма зубьев, называемая эвольвентной, в настоящее время применяется почти на всех зубчатых колесах. (Эвольвента – это кривая, которую прочертит карандаш на конце туго натянутой нити, сматываемой с неподвижного кругового цилиндра.)

Зубчатые колеса обычно изготавливают из стали, но применяются и другие материалы – чугун, латунь, алюминий, пластмассы. Стальные зубчатые колеса для повышения долговечности подвергают поверхностному упрочнению путем науглероживания и термообработки. Такая обработка обязательна для всех ответственных зубчатых передач, в частности автомобильных передач и дифференциалов. Зацепление зубчатых колес может быть цилиндрическим, коническим и гипоидным – когда оси зубчатых колес, входящих в зацепление друг с другом, параллельны, пересекаются или скрещиваются соответственно.

Цилиндрические зубчатые колеса. Зубчатые колеса для параллельных валов называют цилиндрическими. Одно из двух входящих в зацепление зубчатых колес – передающее движение – является ведущим, другое – ведомым. Если одно из колес значительно меньше другого, оно называется шестерней. Если отношение частот вращения ведущего и ведомого колес равно единице, то оба зубчатых колеса имеют одинаковые размеры. Передаточное отношение равно отношению чисел зубьев двух колес. Например, шестерня с 10 зубьями вращается в 4 раза быстрее сцепленного с ней зубчатого колеса, имеющего 40 зубьев. Зубья могут быть расположены как на наружной, так и на внутренней поверхности колеса. При наружном зацеплении колеса вращаются в противоположных направлениях, при внутреннем – в одном.

Для преобразования вращения в линейное перемещение ведомое колесо заменяется зубчатой «рейкой» – это как бы зубчатое колесо бесконечно большого диаметра.

Многоступенчатая зубчатая передача. Для передачи вращения между двумя валами, расположенными на значительном удалении друг от друга, может потребоваться более двух зубчатых колес. Промежуточные колеса изменяют направление вращения, если их число – четное. При нечетном же их числе направление вращения не изменяется.

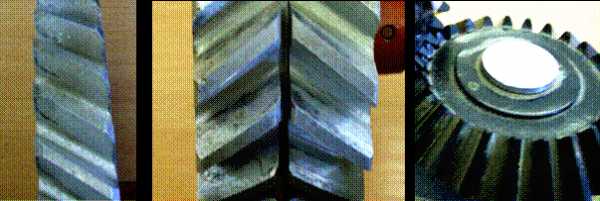

Виды цилиндрических зубчатых колес. Зубчатые колеса, зубья которых параллельны оси колеса, называются прямозубыми. Для увеличения контактной длины и числа зубьев, находящихся в зацеплении (что необходимо для передачи большего момента и более плавной работы на повышенных частотах вращения), применяют косозубые зубчатые колеса. Серьезным недостатком косозубых колес является осевое усилие, возникающее в контакте зацепленных зубьев. Для его устранения применяются шевронные зубчатые колеса с V-образными (угловыми) косыми зубьями.

Конические зубчатые колеса. Оси конических колес зубчатой передачи составляют прямой угол, и их зубья обычно нарезаются по радиусам. Если зубья конических колес прямые, но идут не по радиусам, то они называются тангенциальными. Конические зубчатые передачи, оси колес которых не пересекаются, называются гипоидными. Их часто применяют в задних мостах автомобилей для понижения центра тяжести. В дифференциалах автомобилей применяются ортогональные зубчатые передачи с зубчатыми колесами одного диаметра. Спиральнозубые колеса подобны цилиндрическим, но их зубья нарезаются таким образом, что они передают вращение между взаимно перпендикулярными валами.

Червячные передачи. Для увеличения передаточного отношения, получаемого с помощью цилиндрических прямозубых или конических колес, можно воспользоваться червячной передачей. «Червяк» такой передачи представляет собой винт, вращающий зубчатое колесо, ось которого перпендикулярна оси червяка. Преимущество червячной передачи – в экономии места, недостаток же – в потере мощности.

4. Какие основные виды организационных структур предприятий сервиса Вы знаете.

Организационная структура СО формируется в соответствии с выбранным направлением деятельности. Основная функция организационной структуры — мотивировать персонал, чтобы обеспечить рост эффективности, содействовать использованию выработанных правил, процедур и указаний, которые поддерживают ежедневную работу персонала СО.

Многообразие функциональных связей и возможных способов их распределения между подразделениями и работниками предопределяет разнообразные виды организационных структур управления производством. Большинство СО в разных отраслях используют следующие виды организационных структур:

-функционально-технологическую;

-организованную на основе управления по видам продукции и(или) маркам;

-организованную по географическим признакам (географическая структура);

-организованную по сегментам.

Первый вид структуры, традиционный для нашей страны, заимствован из опыта промышленных и эксплуатационных предприятий (так называемая цеховая структура). Остальные три структуры часто называют дивизионными.

В дивизионных структурах ключевыми фигурами в управлении предприятием выступают не руководители функциональных служб управления, а управляющие (менеджеры), возглавляющие производственные подразделения. Структуризация предприятия по отделениям производится обычно по одному из трех критериев: по выпускаемой продукции или предоставляемым услугам (продуктовая специализация), по обслуживаемым территориям (региональная специализация), по ориентации на потребителя (потребительская специализация).

Продуктовая структура позволяет достаточно просто разрабатывать новые виды продукции, исходя из соображений конкуренции, совершенствования технологии или удовлетворения потребностей покупателей.

Региональная структура обеспечивает более эффективный учет местного законодательства, социально-экономической системы и рынков по мере географического расширения рыночных зон. Однако при организации работы по продукции или регионам ключевые подразделения СО не знают сегментов, с какими они работают, не знают потребности этих сегментов.

В ориентированной на потребителя организационной структуре все подразделения группируются вокруг сегментов, выбранных руководством СО. Считается, что эта организационная структура является наиболее перспективной и соответствует современным тенденциям развития рынка, в том числе ТС ДМ. Такая структура дает возможность наиболее эффективно учитывать запросы потребителей, имеющих четко определенные или специфические потребности, от которых предприятие более всего зависит. Структура СО связана с существенными характеристиками сегментов и зависит от числа рынков (на которых работает СО), от числа и размеров сегментов, от финансовых взаимосвязей. Такая структура требует соответствующих изменений системы учета, в том числе бухгалтерской информации. СО, ориентирующая свою деятельность на выбранные сегменты, более отзывчива к потребностям рынка, чем структуры, организующие свою работу по функциям, продукции или регионам.

Таким образом, выбор вида дивизионной структуры должен быть основан на том, какой из этих факторов наиболее способствует обеспечению реализации стратегических планов предприятия сервиса и достижению его целей. Например, при данной структуре можно реализовать большую часть идей современной философии качества. Дивизионные структуры предпочтительны в периоды достаточно стабильной деятельности предприятия Hа предприятиях с жесткой функциональной организацией руководство среднего звена обычно делает упор на минимизацию потребляемых ресурсов и строгое соблюдение персоналом регламентирующих правил и распоряжений. На таком предприятии процессы оптимизируются в соответствии с функциональной структурой. Однако в каждом бизнес-процессе участвует несколько подразделений и служб СО и в рамках одного процесса функциональные границы подразделений и служб пересекаются. Это приводит к появлению внутренних потребителей и поставщиков промежуточных результатов. Поэтому функции, ресурсы и управление должны выстраиваться в соответствии с выполняемыми процессами, а управляющему персоналу следует концентрировать внимание на работе с внутренними поставщиками и обслуживании внутренних потребителей. В таких условиях персонал имеет более сильную мотивацию к улучшению качества и других характеристик производимых продуктов и услуг. Здесь удовлетворительное решение дает матричная (или программно-целевая) структура управления.

Матричная структура представляет собой сетевую структуру, которая построена на принципе двойного подчинения исполнителей. С одной стороны, исполнители подчиняются непосредственному руководителю функциональной службы (которая предоставляет персонал и техническую помощь руководителю проекта), а с другой - руководителю проекта или целевой программы (который наделен соответствующими полномочиями). Таким образом, руководитель проекта взаимодействует с двумя группами подчиненных — с постоянными членами проектной группы и работниками функциональных отделов, которые подчиняются ему временно и по ограниченному кругу вопросов. При этом сохраняется их подчинение непосредственным руководителям подразделений и служб.

Матричная организация позволяет лучше координировать деятельность предприятия при осуществлении разных бизнес-процессов. Она более гибкая, чем, например, функциональная структура, в которой все работники жестко закреплены за определенными функциональными отделами. В рамках матричной структуры можно осуществить интеграцию на уровне как совмещения функционального, оперативного, геorрафического и временного аспектов, так и взаимосвязи между сервисом и другими подразделениями предприятия. Матричная организация используется во многих отраслях промышленности, а также в некоторых организациях непроизводственной сферы. К недостаткам матричной организации следует отнести сложность и неясность ее структуры, наложение вертикальных и горизонтальных полномочий, что подрывает принцип единоначалия и может приводить к конфликтам и трудностям в принятии решений.

Зубчатое колесо

Основу конструкции любого механизма составляют элементы, призванные передать механическое усилие от двигателя на рабочий орган. В зависимости от принципа действия принято различать несколько видов таких передач: клиноременные, фрикционные или червячные. Но самое широкое распространение в технике получили зубчатые передачи.

Такие механизмы в простейшем случае использующие сопрягаемую пару, включающую ведущую шестерню и колесо зубчатое. Благодаря зубчатой форме поверхности эти элементы входят в зацепление между собой и за счет этого передают вращение с одного вала на другой. Кроме возможности передать механическую мощность, такая передача способна обеспечить изменение скорости вращения выходного вала, относительно входного. Благодаря таким свойствам, практически в каждом промышленном механическом устройстве встречается редуктор, понижающий скорость вращения или мультипликатор, наоборот увеличивающий ее. В более сложных механизмах, так называемых коробках передач, группа зубчатых колес способна выполнить ступенчатое изменение скорости.

Широкое распространение зубчатые передачи получили благодаря высокой надежности и способности передавать момент в большом диапазоне нагрузок и скоростей вращения. При этом конструкция таких механизмов отличается относительной простотой и компактностью. Зубчатые передачи не предъявляют высоких требований к обслуживанию и характеризуются длительным сроком службы.

Наряду с очевидными достоинствами, этим механизмам присущ и ряд недостатков. В отличие от других типов передач, они более сложны в изготовлении, требуют более высокой точности обработки и применения специализированного обрабатывающего оборудования. Выбор материалов для зубчатых колес должен обеспечить сопротивляемость значительным механическим усилиям. Высокая жесткость, реализуемая зубчатой передачей, способствует минимизации потерь при передаче механической энергии. КПД таких механизмов приближаются к абсолютным значениям. Но при этом конструкция не позволяет преодолевать большие значения динамической нагрузки, что часто приводит к разрушению механизма. Еще одним негативным явлением, возникающим в процессе работы зубчатой пары, становится шум. Его уровень напрямую связан частотой вращения механизма и зависит от качества изготовления колес.

Виды зубчатых колес

Само название зубчатой передачи отражает ее конструкцию. В простейшем случае в состав такого механизма входят два вращающихся диска, на боковой поверхности, которых выполнены зубья. В процессе работы эти зубья зацепляются между собой. Колесо, связанное с источником вращающего момента, увлекает за собой второе. В итоге ведомый вал начинает вращаться.

В зависимости от направления передачи энергии используются разные обозначения зубчатых колес. Элемент, к которому присоединен вал двигателя, называется ведущим зубчатым колесом. В понижающих передачах оно характеризуется небольшим диаметром и малым числом зубьев. В технической литературе этот элемент часто называют шестерней. Сопрягаемое с ней колесо большого диаметра с большим числом зубьев называется ведомым. Вал этого колеса используется для передачи мощности на рабочий орган исполнительного механизма. Более сложные виды передач используют большее количество зубчатых колес. Например, такие устройства используются для реализации возможности отбора мощности от одного вала на несколько устройств или переключения скоростей вращения.

Высокие технические характеристики передачи и различные направления применения привели к созданию большого числа вариантов зубчатых колес. Наиболее простыми и распространенными из них являются цилиндрические прямозубые колеса. Зуб такой детали расположен на боковой поверхности колеса, параллельно оси. Второе колесо механической передачи имеет аналогичную геометрию. Оси обеих колес должны располагаться параллельно, на строго заданном расстоянии. Высокая технологичность изготовления этого типа деталей способствует массовому применению прямозубых передач в различных отраслях промышленности.

Из недостатков следует отметить только невысокий предельный момент. В сложных условиях работы используют другие виды зубчатых колес. Благодаря изменению геометрии зацепления, такие передачи обладают улучшенными свойствами. Например, для передач повышенной мощности проектируют косозубые колеса. В них ось зуба расположена под углом к оси вращения, за счет чего достигается большая зона контакта сопрягаемых деталей. В механизмах, характеризующихся сверхтяжелыми нагрузками, применяют шевронные модели. Зацепление в такой передаче выполняется на основе V-образных зубьев, чем обеспечивается оптимальное распределение нагрузки. Еще один вид зуба, называемый, круговым или криволинейным, выполняется в виде дуги. Он обеспечивает улучшенные механические характеристики, но достаточно трудоемок в изготовлении, поэтому большого распространения не получил.

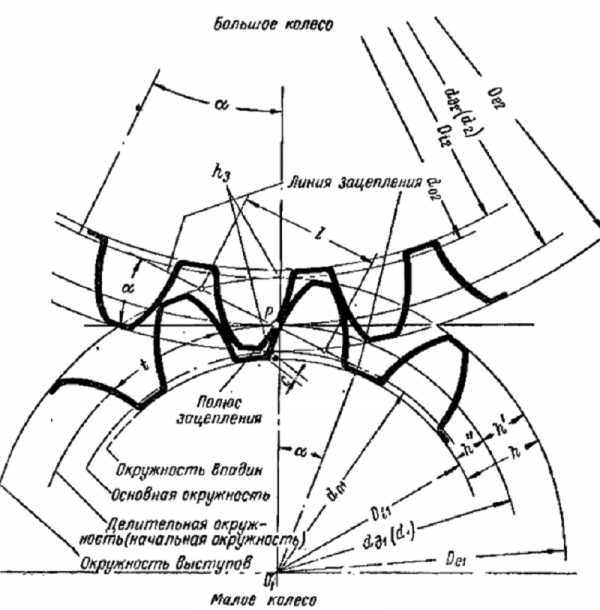

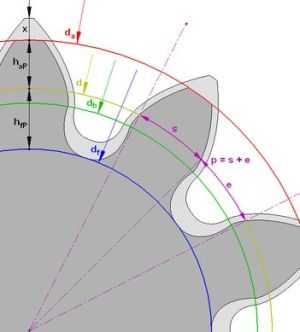

Профиль или поперечное сечение зуба в механических передачах может быть практически любым. Встречаются варианты с треугольным, трапециевидным, прямоугольным или круглым профилем. Всем им, несмотря на простоту изготовления, свойственны недостатки, связанные с неравномерностью зацепления. Поэтому, в современных механических передачах, профиль чаще всего выполняется эвольвентным. Он представляет собой сложную кривую, обеспечивающую постоянное качество зацепления, вне зависимости от углового положения отдельных деталей и как следствие постоянство передаточного отношения. Такой профиль показывает оптимальные характеристики и относительно прост в изготовлении.

Кроме вида и профиля зуба, принято выделять и место его расположения. В зависимости от назначения, элементы зацепления могут быть расположены на внешней или внутренней части колеса. Также встречаются колеса с расположением зацепляющихся элементов со стороны торцевой части. Подобные шестерни называют корончатыми. Область их применения достаточно узка, поэтому встречаются они сравнительно редко. Гораздо более широкое применение получили передачи конического типа. Элементы зацепления в таких механизмах выполнены на поверхности усеченного конуса. Результирующее расположение конических шестерен подразумевает разное положение их осей в пространстве.

Еще один вид зубчатой передачи применяется в механизмах, преобразующих вращательное движение в возвратно-поступательное. Общее название таких устройств — рейка-шестерня.

Ведущий элемент такой передачи выполнен в виде обычного зубчатого колеса. Ведомая деталь представляет собой рейку, с нанесенными на одной из граней, зубьями. Вращение шестерни приводит к продольному перемещению рейки. Подобные передачи широко распространены в станочном оборудовании.

С зубчатыми колесами часто сравнивают звездочки цепных передач. Схожая форма деталей приводит к путанице. На самом деле цепная передача имеет иной принцип действия, а конструкция звездочки рассчитывается по собственным формулам.

Редкие модели

В общем случае считается, что зубчатое колесо должно иметь цилиндрическую форму. Но встречаются модели и некруглого типа. Главной их особенностью является переменное передаточное отношение, зависящее от угла поворота детали. Сегодня разработаны модели треугольной и квадратной формы, а также эллиптические шестерни. При постоянном вращении ведущего вала эти модели обеспечивают неравномерную скорость выходного. Высокая сложность изготовления и ограниченная область применения не дали подобным конструкциям широкого распространения. Тем не менее, сегодня встречаются отдельные устройства, в составе которых можно встретить некруглые шестерни. Примером могут служить редукторы некоторых насосов или специфические измерительные приборы.

Конструкция зубчатого колеса

Несмотря на кажущуюся простоту, в технике принято выделять несколько отдельных частей зубчатого колеса. Как и любое другое колесо, зубчатый вариант в своей основе имеет диск необходимого диаметра. Основной частью является обод, на боковой или торцевой поверхности которого выполнены зубья. Все вместе они образуют так называемый венец зубчатого колеса. Геометрия зубьев различна у разных типов зубчатой передачи. Сам зуб условно разбивается на несколько частей. Наружная часть называется вершиной. Прилегающие к ней боковые поверхности носят название головки зуба. Внутренняя часть именуется ножкой зуба. Две соседние ножки образуют впадину зубчатого колеса.

Для крепления на валу механизма в центре диска изготавливается ступица со сквозным отверстием. Форма отверстия зависит от геометрии сечения вала и может быть цилиндрической, квадратной или многоугольной. При использовании цилиндрических валов, в ступице обычно выполняют шпоночный паз.

С целью уменьшения веса толщина диска колеса выполняется обычно меньше, чем толщина ступицы или обода. Также для этого в теле диска могут присутствовать окна разнообразной формы.

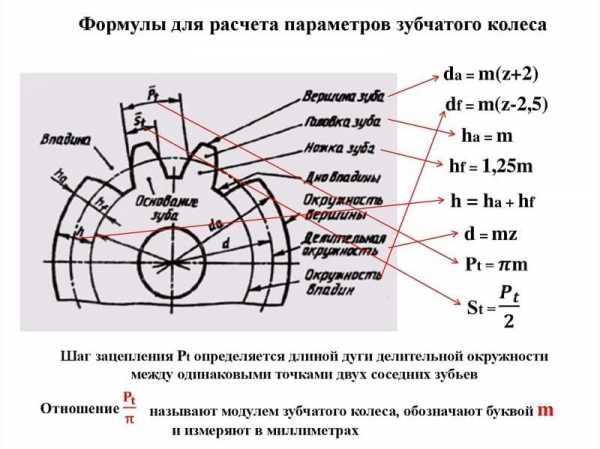

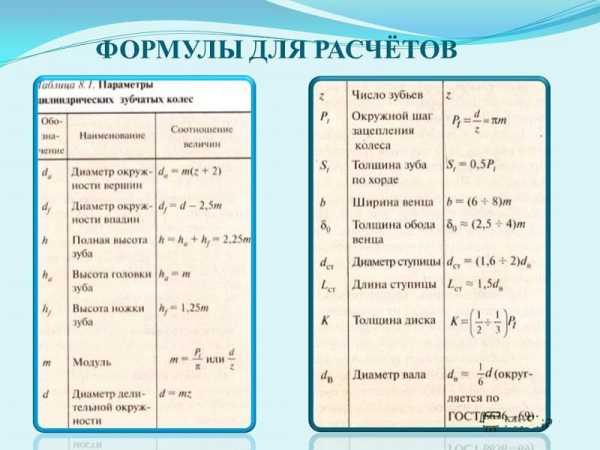

Основные параметры

Для обеспечения подвижности и работоспособности, конструкция отдельных деталей механической передачи должна быть согласована по размерам и геометрии. Для этого при описании подобных устройств принято использовать систему специальных параметров. В их число входят геометрические, массогабаритные и прочностные величины, закрепленные стандартами. Применение стандартных параметров позволяет сравнительно просто производить расчет унифицированных зубчатых передач и обеспечивает гарантированное сопряжение всех изделий между собой. Естественно, что для разных видов, параметры будут несколько отличаться. Далее рассматриваются термины, связанные с конструкцией эвольвентного цилиндрического колеса. Эти параметры, в своем большинстве, описывают основные характеристики и других вариантов колес.

В основе сечения зуба большинства шестерен лежит эвольвентный профиль, который получается на основе одноименной кривой. Его применение легко стандартизируется, характеризуется высокой технологичностью изготовления и низкими требованиями к качеству сборки механизма. Основными параметры эвольвентного зубчатого колеса считаются модуль зацепления и количество зубьев зубчатого колеса. При одном и том же наружном диаметре деталей значения этих величин могут существенно отличаться в разных вариантах конструкции.

Число зубьев определяет коэффициент передачи и геометрические размеры зубьев. На ведущем колесе редуктора оно выполняется меньшим, чем на ведомом. В итоге один нормальный оборот ведущей шестерни приводит к повороту ведомого колеса только на определенный угол. Отношение числа зубьев двух колес дает значение передаточного коэффициента. Размеры зубьев определяются как отношение их количества к длине окружности колеса. С целью упрощения расчетов и гарантированного обеспечения зацепления между разными колесами, предусмотрен дополнительный параметр, называемый модулем зацепления. Любые шестерни с одинаковым модулем обеспечивают взаимодействие между собой и могут использоваться для построения механизмов, без дополнительной обработки.

Сумма ширины зуба и впадины совместно дают шаг зубчатого колеса. Учитывая неравномерность профиля по радиусу и зависимость длины дуги от диаметра, в каждом колесе можно определить бесконечное число значений этого параметра. С целью стандартизации принято рассматривать шаг по делительной окружности, называемый так же окружным шагом. Отношение этого шага к числу пи дает модуль зацепления. В некоторых случаях для описания шестерен используют угловой шаг, измеряемый в градусах. Стандартами предусмотрены и несколько других угловых величин. Например, для упрощения настройки оборудования при изготовлении колес рассматривают угловую ширину зуба и угловую ширину впадины. Определяются они также на основе делительной окружности.

Диаметры окружностей

Рассмотрение геометрии зубчатых пар невозможно без определения диаметров. На каждой детали их выделяется несколько. Широкое распространение имеет диаметр окружности по выступам, иногда называемый диаметром вершин. Он определяет максимальные габариты диска колеса. Его противоположностью считается диаметр окружности впадин. Разность этих величин, поделенная пополам, дает полную длину зуба. Но этот параметр в чистом виде не используется. При расчетах принято выделять высоту головки и ножки зуба. Граница, отделяющая два этих понятия, называется делительной окружностью зубчатого колеса. Диаметр данной окружности выполняет функцию опорного параметра при выполнении расчетов геометрии, так как именно по ней определяется окружной шаг и модуль зацепления. Еще один диаметральный параметр, называемый основной окружностью, описывает теоретическую кривую, которая является базой при построении эвольвенты. Диаметр основной окружности используется для построения конкретного профиля зуба.

Модуль зубчатого колеса

Универсальным понятием, позволяющим определить геометрические параметры деталей, выступает модуль зубчатой передачи. Его значение равно длине дуги в миллиметрах, приходящейся на один зуб колеса. Конкретное значение определяется по делительной окружности. Ее численно подбирают таким образом, что бы значение модуля совпадало с одним из общепринятых значений, найти которые можно в специальной литературе. В отечественной практике стандартные модули зубчатых колес нормированы в ГОСТ 9563-60. При проектировании шестерен обычно задаются значением этого параметра, а от него легко рассчитают все множество других. Исходными данными для определения требуемого модуля зубчатого колеса выступают расчеты прочности, призванные обеспечить требуемую мощность механической передачи.

Скачать ГОСТ 9563-60

Модуль зубчатого колеса связан с целым набором производных параметров. Используя несложные формулы расчета и значение необходимого числа зубьев, можно получить окружной шаг, диаметры верши и впадин, толщину зуба и ширину впадины по делительной окружности.

В зарубежной литературе аналогом отечественного модуля выступает питч. По своей сути это обратная к модулю зацепления величина, приведенная к дюймовой системе измерений. Аналогично для питчей разработаны специальные таблицы, содержащие нормированные значения параметра.

Расчет параметров

Расчет параметров зубчатых колес выполняют комплексно, для всей передачи. Необходимость расчета отдельного колеса возникает только в процессе ремонта оборудования с неизвестными данными. Расчет начинают с определения требуемого числа зубьев и модуля зацепления. Для того чтобы узнать значение модуля, предварительно проводят расчеты на прочность, исходя из срока службы и выбранного материала будущего механизма. Также на этом этапе рассчитывают межосевое расстояние между колесами. На основе полученных данных выносливости зубьев вычисляется минимально допустимая величина модуля зацепления. Конкретное его значение выбирается на основе таблиц, приведенных в справочной литературе. Далее, используя требуемое передаточное отношение, производится вычисление числа зубьев на сопрягаемых колесах.

При известном модуле зацепления и количестве зубьев шестерни и колеса, доступно произвести вычисление геометрических размеров отдельных деталей. Основные диаметры и профиль зуба передачи рассчитываются с использованием несложных арифметических действий. Сложные операции потребуются только для ограниченного числа параметров. Для цилиндрического прямозубого колеса тригонометрические функции содержат только формулы расчета делительного диаметра. При проектировании других типов зубчатых колес, используют тот же математический аппарат, что и для прямозубых, но с добавлением расчетов, учитывающих иную геометрию деталей. Результаты расчетов используют для построения чертежей будущих шестерен, а также при вычислении параметров редукторов.

Заключительным этапом расчета зубчатой передачи становится окончательная проверка механизма на прочность. Если результаты этих вычислений укладываются в принятые нормативы, то полученные значения величин можно использовать для изготовления готового механизма. В противном случае может потребоваться выполнить новый расчет, изменив исходные данные, например, увеличить геометрические размеры, либо поменять тип зубчатой передачи или количество ступеней редуктора.

Применение

Высокие свойства зубчатых передач нашли отражение в широком спектре применений. Во многих промышленных механизмах используются редукторы, призванные понизить число оборотов вращения вала двигателя, для передачи на технологическое оборудование. Помимо изменения скорости, такое устройство также увеличивает механический момент. В итоге маломощный двигатель с большой скоростью вращения, способен приводить в движение медленный и тяжелый механизм.

С целью уменьшения габаритов редуктора его часто выполняют многоступенчатым. Большое количество зубчатых колес входят в последовательное зацепление между собой, обеспечивая высокое передаточное число. Классическим примером подобного устройства являются обычные механические часы. Благодаря множеству специально подобранных передач, скорости движения секундной, минутной и часовой стрелок отличаются друг от друга ровно в 60 раз.

Зубчатые передачи позволяют реализовать и функцию регулирования скорости. Для этого применяются сменные комплекты колес, имеющих одинаковое межосевое расстояние и разное передаточное отношение.

Меняя один комплект на другой, можно получить разные скорости выходного вала. Этот принцип действия лег в основу коробок переключения передач, широко используемых в автомобилестроении, станкостроении и других отраслях.

Обычное зубчатое колесо допускает применение и для повышения скорости выходного вала относительно входного. В общем случае для этого достаточно развернуть редуктор или поменять местами точки подключения двигателя и конечного механизма. Называется подобное устройство мультипликатор. Из особенностей его применения необходимо учитывать запас по мощности двигателя, сопоставимый с передаточным числом механизма.

Зубчатые колеса используются также для изменения направления движения. Две цилиндрические шестерни с одинаковым числом зубьев реализуют функцию смены направления вращения вала. Передачи конической или корончатой конструкции используются в случае необходимости смены положения оси в пространстве. Ведущая и ведомая шестерни в таких механизмах развернуты друг относительно друга на какой-либо угол, значение которого может достигать 90 градусов. При этом передаточное отношение часто равно единице, что обеспечивает одинаковые скорости валов.

Наряду с простыми вариантами передач, содержащих зубчатые колеса, разработаны несколько специальных моделей. С целью снижения материалоемкости, в механизмах с ограниченным углом поворота, используют только часть зубчатого колеса. Такой сектор, обладая всеми основными свойствами зубчатого зацепления, отличается более низкой массой и стоимостью.

Еще один вариант, называемый планетарной передачей, также характеризуется малым весом и габаритами. При этом устройство обеспечивает высокое значение передаточного числа и пониженный уровень шума в процессе работы. Конструктивно такая передача состоит из нескольких шестерен, имеющих разную степень свободы. За счет этого механизм может не только передавать вращение, но и складывать или выделять угловые скорости разных валов, находящихся на одной оси. Сегодня разработано большое число вариантов планетарных передач, отличающихся типом и взаимным расположением зубчатых колес. Планетарные передачи широко применяются в автомобильной и авиационной технике, тяжелом металлорежущем оборудовании. Среди недостатков, сдерживающих распространение передач данного типа, следует отметить низкий КПД и высокие конструктивные требования к точности изготовления отдельных деталей.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Виды зубчатых колес, шестерен

Обычно шестерни имеют профиль зубьев с эвольвентной боковой формой. Так как эвольвентное зацепление имеет ряд преимуществ перед остальными: форма этих зубьев соответствует условиям их прочности, зубья легко изготовить и обработать, шестерни не чувствительны к точности установки. Тем не менее, существуют зубчатые передачи с циклоидальной формой профиля зубьев, а так же с шестернями с круговой формой профиля зубьев, например - передача Новикова. Помимо этого, применяется несимметричный профиль зуба, например в храповых механизмах.

Параметры эвольвентной шестерни:

Модуль шестерни (m) – это основной параметр, который определяется из прочностного расчёта зубчатых передач. Чем сильнее нагрузка на передачу, тем больше значение модуля, единица измерения модуля – миллиметры.

Расчет модуля шестерни:d — диаметр делительной окружности

z — число зубьев шестерни

p — шаг зубьев

da — диаметр окружности вершин темной шестерни

db — диаметр основной окружности - эвольвенты

df — диаметр окружности впадин темной шестерни

haP+hfP — высота зуба темной шестерни, x+haP+hfP — высота зуба светлой шестерни

В машиностроении приняты стандартные значения модуля зубчатого колеса для удобства изготовления и замены зубчатых колёс, представляющие собой числа от 1 до 50.

Высота головки зуба - haP и высота ножки зуба - hfP в случае, так называемого, «нулевого» зубчатого колеса соотносятся с модулем m следующим образом: haP = m; hfP = 1,2 m, то есть:

Отсюда получаем, что высота зуба h = 2,2m

Так же можно практически вычислить модуль шестерни, при этом, не имея всех данных для определения модуля, по следующей формуле:

Продольная линия зуба

Прямозубые шестерни

Прямозубые шестерни - самый применяемый тип зубчатых колёс. Зубья расположены в радиальных плоскостях, линия контакта зубьев пары зубчатых колес параллельна оси вращения, как и оси обеих зубчатых колес (шестеренок) располагаются строго параллельно.

Косозубые шестерни

Косозубые шестерни – это модернизированная версия прямозубых шестерен. Зубья, в таком случае, расположены под углом к оси вращения. Зацепление зубьев этих шестерен происходит тише и плавнее, чем у прямозубых. Они применяются либо в малошумных механизмах, либо в тех которые требуют передачи большого крутящего момента на больших скоростях. К недостаткам этого типа шестерен можно отнести: увеличенную площадь соприкосновения зубьев, что вызывает значительное трение и нагрев деталей, а вследствие: потеря мощности и дополнительное использование смазочных материалов; так же механическая сила, направленная вдоль оси шестеренки, вынуждает применять упорные подшипники для установки вала.

Шевронные колёса

Шевронные шестерни решают проблему механической осевой силы, которая возникает в случае применения косозубых колес, так как зубья шевронных (елочных) колёс изготавливаются в виде буквы «V» (или же они образовываются стыковкой двух косозубых колёс со встречным расположением зубьев). Осевые механические силы обеих половин шевронной шестерни взаимно компенсируются, поэтому нет нет необходимости использования упорных подшипников для установки валов. Шевронная передача является самоустанавливающейся в осевом направлении, в следствии чего, в редукторах с шевронными колесами один из валов устанавливают на подшипниках с короткими цилиндрическими роликами - плавающих опорах.

Шестерни с внутренним зацеплением

Шестерни такого типа имеют зубья, нарезанные с внутренней стороны. При их использовании происходит одностороннее вращение ведущей и ведомой шестерен. В данной зубчатой передаче меньше затрат на трение, а значит выше КПД. Применяются зубчатые колеса с внутренним зацеплением в ограниченных по габаритам механизмах, в планетарных передачах, в шестеренных насосах, в приводе башни танка.

Винтовые шестерни

Шестерни имеют форму цилиндра с расположенными на нем зубьями по винтовой линии. Эти шестеренки используются на непересекающихся валах, которые располагаются перпендикулярно друг друга, угол между ними 90°.

Секторные шестерни

Секторная шестерня – это часть (сектор) шестерни любого типа, она позволяет сэкономить в габаритах полноценной шестерни, так как применяется в передачах, где не требуется вращение этого зубчатого колеса (шестеренки) на полный оборот.

Шестерни с круговыми зубьями

Шестерни этого типа имеют линию зубьев в виде окружности радиуса, за счет этого контакт в передаче происходит в одной точке на линии зацепления, которая располагается параллельно осям шестерен. Передачи с круговыми зубьями «Передача Новикова» имеет лучшие ходовые качества, чем косозубые – высокую плавность хода и бесшумность, высокую нагрузочную способность зацепления, но при одинаковых условиях их ресурс работы и КПД ниже, к прочему изготовление этих шестерен значительно сложнее. Поэтому применение таких шестеренок ограниченно.

Конические шестерни

Конические шестерни имеют различные виды, отличаются они по форме линий зубьев, с прямыми, с криволинейными, с тангенциальными, с круговыми зубьями. Применяются конические зубчатые передачи в машинах для движения механизма, где требуется передать вращение с одного вала на другой, оси которых пересекаются. Например, в автомобильных дифференциалах, для передачи момента от двигателя к колесам.

Зубчатая рейка

Зубчатая рейка является частью зубчатого колеса с бесконечным радиусом делительной окружности. Вследствие этого ее окружности представляют собой прямые параллельные линии. Эвольвентный профиль зубчатой рейки тоже имеет прямолинейное очертание. Это свойство эвольвенты является наиболее важным при изготовлении зубчатых колёс. Передачу с применением зубчатой планки (рейки) называют - реечная передача (кремальера), она используется для преобразования вращательного движения в поступательное и наоборот. Состоит передача из зубчатой рейки и прямозубого зубчатого колеса (шестеренки). Применяется такая передача в зубчатой железной дороге.

Звездочка

Шестерня-звезда - это основная деталь цепной передачи, которая используется совместно с гибким элементом - цепью для передачи механической энергии.

Коронная шестерня – это особый тип шестерен, их зубья находятся на боковой поверхности. Такая шестерня работает, как правило, в паре с прямозубой или с барабаном (цевочное колесо), состоящим из стержней. Такая передача используется в башенных часах.

Виды зубчатых колес

Рис.5. Виды зубчатых колес: цилиндрическое косозубое (слева), шевронное (в центре),

Коническое прямозубое

В зависимости от вида зубьев зубчатые колеса цилиндрических передач делятся на прямозубые (рис.3 слева), косозубые и шевронные (рис.5). Зубчатые колеса конических передач – на прямозубые (рис.5), тангенциальные, с круговым зубом (рис.3 в центре), с криволинейным зубом.

В зависимости от профиля зубьев зубчатые колеса и передачи делятся на эвольвентные (рис.2, рис.6), циклоидальные, зубчатые колеса цилиндрической передачи Новикова (рис.6), профили зубьев которой контактируют по дуге окружности.

Рис.6. Виды зубчатых колес: с эвольвентным профилем зубьев (слева),

Зубчатые колеса передачи Новикова

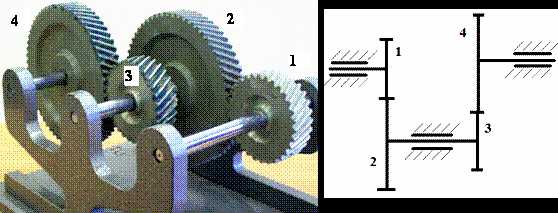

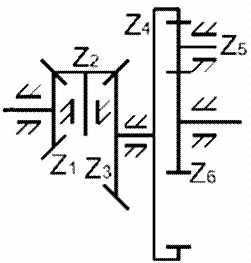

МНОГОСТУПЕНЧАТЫЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ

Зубчатые передачи с неподвижными осями вращения колес

Рис.7. Двухступенчатая зубчатая передача и ее кинематическая схема

Простейший зубчатый механизм (рис.1) состоит из двух зубчатых колес ведущего и ведомого, которые одновременно являются входным и выходным, соответственно. Для получения необходимых передаточных отношений в машинах и приборах часто применяют сложные зубчатые механизмы, имеющие кроме входного и выходного колес несколько промежуточных колес, каждое из которых вращается вокруг своих осей. Применение сложных механизмов объясняется различными причинами. Например, оси входного и выходного колес расположены далеко друг от друга. В этом случае непосредственная передача вращения при помощи двух колес потребовала бы создания передачи с большими габаритами. В другом случае передаточное отношение может быть очень велико или очень мало, тогда удобно между входным и выходным колесами иметь промежуточные колеса со своими осями. Передавая вращение с входного колеса на промежуточные колеса и с них на выходное колесо, мы как бы последовательно отдельными ступенями изменяем скорость вращения звеньев, получая в результате требуемые передаточные отношения между входным и выходным колесами.

Таким образом, сложный механизм передачи можно разделить на отдельные части – ступени, каждая из которых представляет собой два колеса, образующих зубчатое зацепление. В соответствии с указанным бывают одно- и многоступенчатые передачи, по большей части двух- и трехступенчатые (рис.7). Количество ступеней равно числу зубчатых зацеплений, образованных зубчатыми колесами механизма. Одно колесо может входить в несколько ступеней (рис.8). Любая ступень может представлять собой цилиндрическую, коническую, червячную, глобоидную и т.д. передачу. На рис.8 показан многоступенчатый механизм, содержащий цилиндрические и конические ступени.

Рис.8. Многоступенчатая зубчатая передача

Дата добавления: 2017-11-21; просмотров: 592; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Похожие статьи:

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453