Аккумуляторная система питания дизеля

Преимущества и недостатки аккумуляторных топливных систем

Аккумуляторные топливные системы имеют ряд преимуществ перед обычными системами впрыска топлива, которые сводятся к следующему:

- показатели впрыска аккумуляторных топливных систем мало зависят от скоростного режима работы дизеля, поэтому обеспечивается качественное распиливание и устойчивая работа двигателя при небольшой частоте вращения вала. Это обстоятельство имеет особенно большое значение для свободно-поршневых генераторов газа, при работе которых угловые скорости вращения вала прогрессивно падают к моменту начала впрыска;

- наличие значительных давлений топлива в аккумуляторе позволяет облегчить пуск дизелей;

- при использовании аккумуляторов большой емкости частота вращения вала насоса и число плунжерных элементов могут быть больше частоты вращения коленчатого вала и числа цилиндров дизеля, что позволяет осуществить большие цикловые подачи при сравнительно малых размерах плунжерных пар, а следовательно, без применения громоздких приводов.

Аккумуляторные топливные системы имеют следующие недостатки:

- сложны по устройству. Наличие аккумуляторных емкостей, нескольких трубопроводов высокого давления с дополнительными соединениями, впрыскивающих плунжеров и других элементов усложняет уход за ними и обслуживание их;

- интенсивные колебания свободновзвешенных деталей, возникающие в насосах с плунжерными аккумуляторами при большой цикличности; демпфирование их не всегда просто осуществить;

- удар деталей, сопровождающий начало впрыска и приводящий к шуму, при приводе перепускного клапана от плунжера. Шум возникает и при ударах аккумулирующего поршня;

- введение дополнительных прецизионных деталей и наличие многих прецизионных поверхностей у некоторых насосов удорожают изготовление системы.

Поэтому аккумуляторные топливные системы пока по многим показателям уступают обычным системам.

(оцени первым)Личная страница Д.В.Фокина_Устройство_Учебники

Аккумуляторная система впрыска топлива

1.Общие сведения

Требования к системам впрыска дизельного топлива постоянно растут. Более высокие давления впрыскивания, повышенные скорости срабатывания форсунок и гибкое адаптирование процесса к условиям эксплуатации автомобиля делают дизель мощным, экономичным и малотоксичным. Кроме того, система впрыска все больше интегрируется в общую электронную систему управления автомобилем. Это позволило начать использование дизелей на автомобилях высшего класса

Одной из таких высокоразвитых систем впрыска является аккумуляторная система Common Rail, главным преимуществом которой является широкий диапазон изменения давления топлива и момента начала впрыскивания. Все это реализуется путем разделения процессов создания давления и обеспечения впрыскивания.

Аккумуляторная система Common Rail используется на дизелях с непосредственным впрыском топлива в следующих случаях:

· легковые автомобили: широкая гамма двигателей — от трехцилиндровых (800 см3,30 кВт (41 л. с), 100 Н×м) до восьмицилиндровых (3900 см3, 108 кВт (245 л. с), 560 Н×м);

· легкие грузовые автомобили: двигатели мощностью до 30 кВт на цилиндр;

· тяжелые грузовые автомобили, тепловозы и суда: двигатели мощностью до 200 кВт на цилиндр.

Эта система позволяет обеспечить более широкие, в отличие от вариантов с механическим приводом ТНВД, требования по впрыску топлива, а именно:

· расширенные границы применяемости;

· повышенное давление впрыскивания (до 1600 бар);

· изменяемый момент начала впрыскивания;

· обеспечение предварительного и дополнительного впрыскивания (даже очень позднего);

· регулирование давления впрыскивания (230-1600 бар) в зависимости от условий эксплуатации автомобиля.

Вместе с тем, аккумуляторная система создает важнейшие предпосылки для повышения удельной мощности, снижения расхода топлива, а также для уменьшения уровней шума и эмиссии отработавших газов.

2.Конструкция

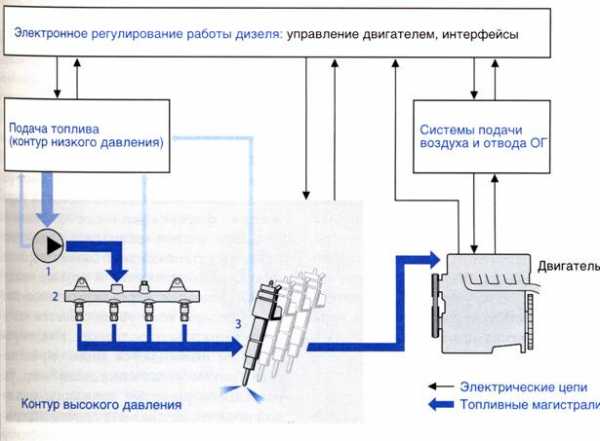

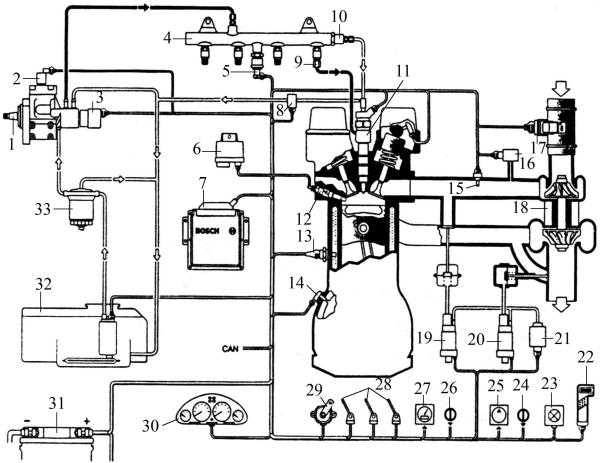

Аккумуляторная система Common Rail включает в себя (рис. 1):

· контур низкого давления, а также агрегаты подачи топлива;

· контур высокого давления, включая ТНВД, топливный аккумулятор высокого давлении, форсунки и магистрали высокого давления;

· система электронного регулирования работы дизеля, датчики управления и исполнительные механизмы:

· системы подачи воздуха и отвода ОГ.

Рисунок 1 – Принципиальная схема управления работой дизеля с аккумуляторной системой впрыска

1 – ТНВД; 2 – топливный аккумулятор высокого давления; 3 - форсунки

Важнейшим элементом аккумуляторной системы впрыска является форсунка с быстродействующим электромагнитным клапаном. Он открывает и закрывает распылитель, регулируя процесс впрыскивания топлива в каждом цилиндре. В отличие от прочих систем впрыска с управлением электромагнитными клапанами, в аккумуляторной системе Common Rail впрыскивание топлива в камеру сгорания происходит при открытом электромагнитном клапане.

Все форсунки подсоединены к топливному аккумулятору высокого давления, отсюда и название системы. Ее модульное исполнение облегчает адаптацию к конкретному двигателю.

3.Принцип действия

Действие аккумуляторной системы впрыска топлива основано на том, что процессы создания высокого давления и обеспечения впрыскивания разделены. Система электронного регулирования работы дизеля раздельно управляет работой всех узлов.

Непрерывно работающий ТНВД с приводом от двигателя создает потребное давление впрыскивания, обеспечивая некую постоянную величину давления в топливном аккумуляторе, независимо от частоты вращения коленчатого вала и расхода топлива. Это означает, что ТНВД работает в постоянном режиме, с меньшими пиками крутящего момента и меньшей пиковой производительностью, чем в традиционных системах впрыска. Соответственно, его размеры также могут быть существенно компактнее.

Регулирование давления происходит с помощью клапана регулирования давления и/ или управлением на входе в ТНВД. Находящееся в аккумуляторе высокого давления топливо подготовлено к впрыскиванию.

Топливо из аккумулятора по коротким магистралям высокого давления поступает к форсункам, которые впрыскивают его непосредственно в камеры сгорания цилиндров двигателя. Каждая форсунка состоит в основном из распылителя и быстродействующего электромагнитного клапана, который управляет распылителем через механический привод. Электромагнитные клапаны приводятся в действие сигналами от блока управления работой дизеля.

Количество впрыскиваемого топлива при постоянном давлении в топливном аккумуляторе пропорционально времени включения электромагнитного клапана и не зависит при этом от частоты вращения коленчатого вала двигателя или частоты вращения вала ТНВД (регулирование впрыскивания по времени).

4.Агрегаты контура высокого давления системы

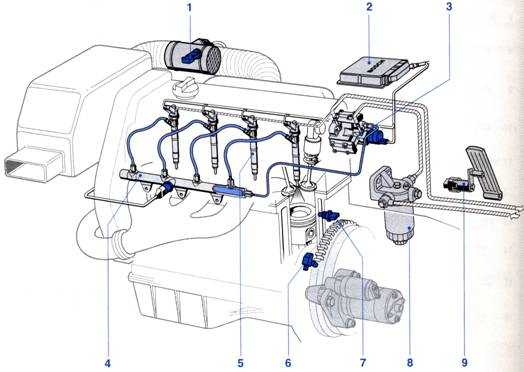

Контур высокого давления аккумуляторной системы Common Rail делится на три части: создания давления, его аккумулирования и дозировки топлива (рис. 2 и 3).

Рисунок 2 – Схема аккумуляторной системы впрыска топлива:

1 – датчик массового расхода воздуха; 2 – блок управления работой двигателя; 3 – ТНВД; 4 – аккумулятор высокого давления; 5 – форсунка; 6 – датчик частоты вращения коленчатого вала; 7 – датчик температуры охлаждающей жидкости; 8 – топливный фильтр; 9 – датчик положения педали подачи топлива

Рисунок 3 – Контур высокого давления:

1 – ТНВД; 2 – клапан отключения плунжерной секции; 3 – клапан регулировки давления; 4 – магистраль высокого давления; 5 – аккумулятор высокого давления; 6 – датчик давления топлива в аккумуляторе; 7 – клапан ограничения давления; 8 – ограничитель пропускной способности; 9 – форсунка; 10 – блок управления работой двигателя

Топливный насос высокого давления

Основной функцией любого ТНВД является обеспечение подачи топлива к форсункам под необходимым давлением, на любых режимах работы двигателя и в течение всего срока эксплуатации транспортного средства. Система Common Rail отличается тем, что в ней ТНВД лишен распределительных функций и необходим лишь для создания резерва топлива и быстрого повышения давления в топливном аккумуляторе.

ТНВД создает постоянное давление величиной до 1600 бар для аккумулятора высокого давления. Предварительно сжатое топливо по сравнению с обычными системами впрыска не сжимается в процессе впрыскивания.

В аккумуляторных системах легковых автомобилей используется радиальный плунжерный ТНВД, который создает высокое давление топлива независимо от величины цикловой подачи.

ТНВД аккумуляторной системы впрыска устанавливается преимущественно на том же месте, что и обычные распределительные ТНВД традиционных систем питания дизелей. Он приводится в действие двигателем через муфту, шестерню, цепь или зубчатый ремень, а частота вращения вала ТНВД не превышает 3000 мин-1 и напрямую связана передаточным отношением с частотой вращения коленчатого вала. ТНБД смазывается проходящим через него топливом.

Клапан 3 регулирования давления (рис. 3) в зависимости от имеющегося подкапотного пространства устанавливается либо непосредственно на ТНВД, либо отдельно.

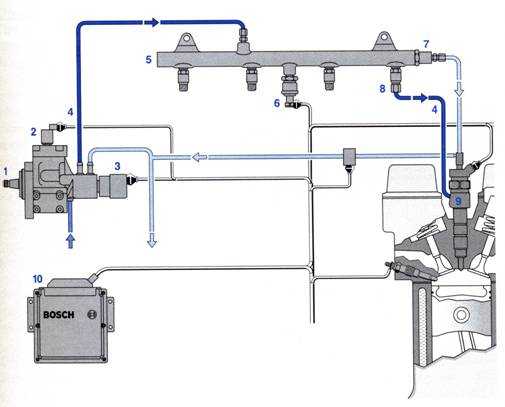

Три плунжера 3, радиально расположенные по окружности через 120° (рис. 5), сжимают топливо внутри ТНВД. Три рабочих хода каждого плунжера за один оборот вала ТНВД позволяют обеспечить незначительную и равномерную нагрузку на вал привода с эксцентриковыми кулачками. Крутящий момент, достигающий величины 16 Н×м, составляет около 1/9 от амплитуды момента, необходимого для привода распределительного ТНВД обычного типа. Таким образом, система Common Rail способна функционировать при гораздо меньших энергозатратах.

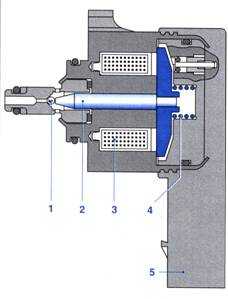

Рисунок 4 – Топливный насос высокого давления (продольный разрез):

1 – вал привода; 2 – эксцентриковый кулачок; 3 – плунжер с гильзой; 4 – камера над плунжером; 5 – впускной клапан; 6 – электромагнитный клапан отключения плунжерной секции; 7 – выпускной клапан; 8 – уплотнение; 9 – штуцер магистрали, ведущей к аккумулятору высокого давления; 10 – клапан регулирования давления; 11 – шариковый клапан; 12 – магистраль обратного слива топлива; 13 – магистраль подачи топлива к ТНВД; 14 – защитный клапан с дроссельным отверстием; 15 – перепускной канал низкого давления

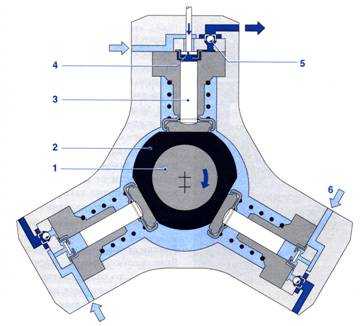

Рисунок 5 - Топливный насос высокого давления (поперечный разрез):

1 – вал привода; 2 – эксцентриковый кулачок; 3 – плунжер с втулкой; 4 – впускной клапан; 5 – выпускной клапан; 6 – подача топлива

Топливоподкачивающий насос подает топливо к ТНВД через фильтр с сепаратором воды. Пройдя через дроссельное отверстие защитного клапана 14 (рис. 4), топливо, используемое также для смазки и охлаждения деталей ТНВД, движется к плунжерам по системе каналов. Вал 1 привода с эксцентриковыми кулачками 2 одновременно заставляет поступательно двигаться все три плунжера 3.

Топливоподкачивающий насос создает давление подачи, превышающее величину, на которую рассчитан защитный клапан (от 0,5 до 1,5 бар). Последний открывает перепускной канал 15, по которому топливо через впускной клапан 5 поступает в камеру 4 над плунжером, движущимся вниз (то есть совершающим впуск). Когда НМТ плунжера пройдена, впускной клапан закрывается. Топливо в надплунжерном пространстве сжимается плунжером, идущим вверх. Когда возрастающее давление достигнет уровня, соответствующего тому, что поддерживается в аккумуляторе высокого давления, открывается выпускной клапан 7. Сжатое топливо поступает в контур высокого давления.

Плунжер ТНВД подает топливо до тех пор, пока не достигнет своей ВМТ (ход подачи). Затем давление падает, выпускной клапан закрывается. Плунжер начинает движение вниз.

Когда величина давления в надплунжерном пространстве опускается ниже величины давления подкачки, впускной клапан открывается и процесс повторяется.

Так как ТНВД рассчитан на большую величину подачи, на холостом ходу при частичных нагрузках возникает избыток сжатого топлива, которое через клапан регулирования давления и магистраль обратного слива возвращается в топливный бак. Здесь давление топлива падает, и потенциальная энергия потока топлива иссякает. Поскольку топливо под давлением нагревается, то под влиянием температуры топлива, поступающего из магистрали обратного слива, постепенно повышается температура топлива в баке. Соответственно снижается КПД системы.

При отключении одной плунжерной секции 3 сокращается количество топлива, которое подается в аккумулятор высокого давления. Если электромагнитный клапан 6 отключения плунжерной секции задействован, то встроенный в его якорь штифт нажимает на впускной клапан 5, постоянно держа его в открытом положении. Поступившее в надплунжерное пространство топливо не сжимается во время хода подачи, повышения давления не происходит, выпускной клапан не открывается. Соответственно топливо не поступает в контур высокого давления, а возвращается в контур низкого давления. При снижении потребной мощности отключение одной из плунжерных секций позволяет регулировать производительность ТНВД.

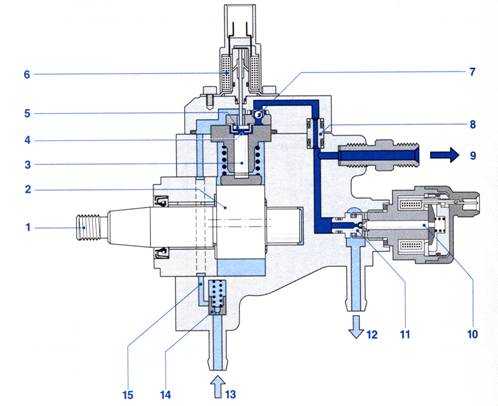

Клапан регулирования давления

Клапан регулирования давления устанавливает величину давления в аккумуляторе высокого давления в зависимости от нагрузки на двигатель.

При слишком высоком давлении в аккумуляторе клапан открывается и часть топлива из аккумулятора отводится через магистраль обратного слива назад к топливному баку.

При падении давления в аккумуляторе клапан закрывается и размыкает контуры высокого и низкого давления.

Клапан регулирования давления (рис. 6) крепится через фланец к корпусу ТНВД или аккумулятора высокого давления.

Рисунок 6 – Клапан регулирования давления:

1 – шарик клапана; 2 – якорь4 3 – электромагнит; 4 – пружина клапана; 5 – электрический штекер

Якорь 2 прижимает шарик 1 клапана к седлу под действием пружины клапана 4 так, чтобы разъединить контуры высокого и низкого давления. Включенный электромагнит 3 перемещает якорь, прикладывая дополнительное усилие к прижатию шарика к седлу.

Весь якорь омывается топливом, которое смазывает трущиеся поверхности и отводит лишнее тепло.

Клапан регулирования давления отключен

От аккумулятора или на выходе ТНВД топливо под высоким давлением подается ко входу клапана. Так как обесточенный электромагнит не развивает никаких усилий, сила давления топлива преодолевает силу действия пружины. Клапан открывается и остается в таком положении большее или меньшее время в зависимости от цикловой подачи. Пружина подобрана таким образом, чтобы устанавливалось давление топлива около 100 бар.

Клапан регулирования давления включен

Если необходимо повысить величину давления, то сила действия электромагнита дополняет силу давления пружины. Якорь смещается вниз, уменьшая диаметр проходного сечения, до тех пор, пока объединенное усилие электромагнита и пружины не уравновесится давлением топлива. Затем якорь остается в этом положении, поддерживая постоянное давление. Величина давления может варьироваться в зависимости от изменения величины подачи топлива в аккумулятор. Давление в клапане может снижаться также из-за увеличения расхода топлива, впрыскиваемого через форсунки.

Аккумулятор высокого давления

Аккумулятор высокого давления содержит топливо под высоким давлением. Одновременно аккумулятор смягчает колебания давления, которые возникают из-за пульсирующей подачи со стороны ТНВД, а также из-за работы форсунок во время впрыскивания. Этим обеспечивается постоянство давления впрыскивания при открытии форсунки.

Распределение топлива по форсункам также входит в функции аккумулятора.

Аккумулятор 1 высокого давления в общем виде имеет форму трубки (рис. 7). В зависимости от конструкции двигателя конкретное исполнение аккумулятора может иметь разные формы. На аккумулятор могут устанавливаться датчик 3 давления топлива и клапан 4 ограничения давления. В качестве дополнительного оборудования могут устанавливаться ограничители 6 расхода топлива и клапан регулирования давления, если он не расположен на ТНВД.

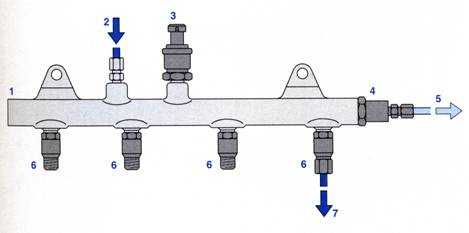

Рисунок 7 – Аккумулятор высокого давления:

1 – аккумулятор высокого давления; 2 – магистраль высокого давления к впускному штуцеру; 3 – датчик давления топлива; 4 – клапан ограничения давления; 5 – магистраль обратного слива; 6 – ограничитель расхода топлива; 7 – магистраль высокого давления к форсунке

Топливо из ТНВД направляется через магистраль высокого давления к впускному штуцеру 2 аккумулятора. Из аккумулятора оно распределяется по отдельным форсункам.

Давление внутри аккумулятора измеряется датчиком давления топлива и ограничивается клапаном регулирования давления до некой максимально допустимой величины в зависимости от параметров системы впрыска. Через ограничитель расхода топлива, который дросселирует поток топлива, последнее под давлением поступает к форсункам. Объем аккумулятора постоянно наполнен топливом, находящимся под давлением. Величина этого давления поддерживается на постоянном уровне даже при больших нагрузках на двигатель, когда возрастает расход топлива через форсунки.

Форсунка

Форсунки связаны с аккумулятором короткими магистралями высокого давления. Так же, как и на дизелях с непосредственным впрыском топлива, форсунки системы Common Rail устанавливаются с зажимными скобами в головке цилиндра. Тем самым допускается возможность установки форсунок системы Common Rail на дизели с непосредственным впрыском топлива без кардинальной модернизации головок.

Требуемые момент начала впрыскивания и величина подачи топлива обеспечиваются форсунками с электромагнитным клапаном. Момент начала впрыскивания в координатах «угол-время» устанавливается системой электронного регулирования работы дизеля. Необходимы также два датчика: один измеряет частоту вращения коленчатого вала, другой предназначен для распознавания цилиндров и определения фаз на распределительном валу.

Форсунка состоит из следующих функциональных блоков:

· бесштифтовой распылитель;

· гидравлическая сервосистема;

· электромагнитный клапан.

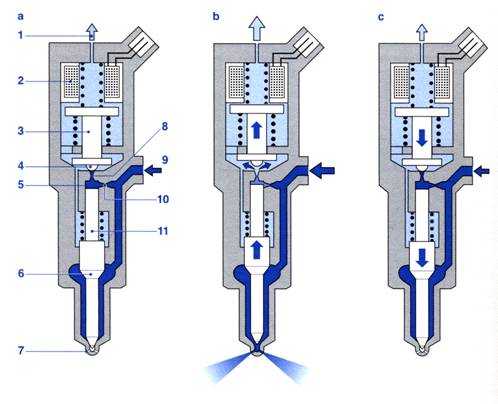

Топливо подается по магистрали 9 высокого давления (рис.8а) через подводящий канал к распылителю форсунки, а также через дроссельное отверстие 10 подачи топлива — в камеру 5 управляющего клапана. Через дроссельное отверстие 8 отвода топлива, которое может открываться электромагнитным клапаном, камера соединяется с магистралью 1 обратного слива топлива.

Рисунок 8 – Принцип действия форсунки:

а – форсунка в состоянии покоя; b – форсунка открыта; c – форсунка закрыта

1 – магистраль обратного слива топлива; 2 – катушка электромагнита; 3 – якорь электромагнита; 4 – шарик клапана; 5 – камера управляющего давления; 6 – конус иглы распылителя; 7 – отверстия распылителя; 8 – дроссельное отверстие отвода топлива; 9 – магистраль высокого давления; 10 – дроссельное отверстие подачи топлива; 11 – поршень управляющего давления

При закрытом дроссельном отверстии 8 (рис.8а) гидравлическая сила, действующая сверху на поршень 11 управляющего клапана, превышает силу давления топлива снизу на конус 6 иглы распылителя. Вследствие этого игла прижимается к седлу распылителя и плотно закрывает отверстия 7 распылителя. В результате топливо не попадает в камеру сгорания.

При срабатывании электромагнитного клапана якорь электромагнита сдвигается вверх (на рис. 8), открывая дроссельное отверстие 8 (рис. 8b). Соответственно снижаются как давление в камере управляющего клапана, так и гидравлическая сила, действующая на поршень управляющего клапана. Под действием давления топлива на конус 6 игла распылителя отходит от седла, так что топливо через отверстия 7 распылителя попадает в камеру сгорания цилиндра. Такое непрямое управление иглой применяют по той причине, что непосредственного усилия электромагнитного клапана недостаточно для быстрого подъема распылителя. Управляющая подача - это дополнительное количество топлива, предназначенного для подъема иглы, которое после использования отводится в магистраль обратного слива топлива.

Кроме управляющей подачи существуют утечки топлива через иглу распылителя и направляющую поршня управляющего клапана. Все это топливо отводится в магистраль обратного слива, к которой присоединены все прочие агрегаты системы впрыска, и возвращается в топливный бак.

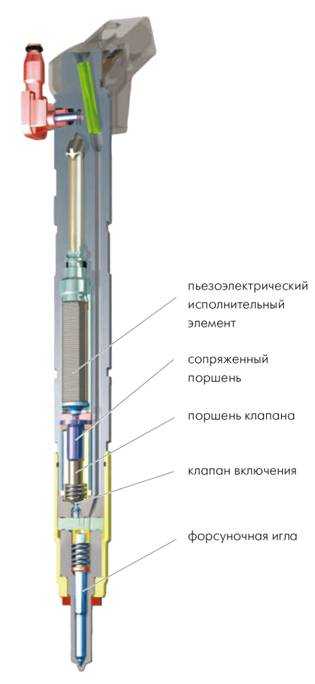

В настоящее время на двигателях начинают применять форсунки с пьезоэлектрическим клапаном (рис.9).

Рисунок 9 – Форсунка с пьезоэлектрическим управлением

У пьезотехнологии по сравнению с электромагнитными форсунками движущаяся масса на игле форсунки меньше на 75 %. Уменьшение веса дает следующие преимущества:

· очень короткое время включения;

· возможно несколько впрысков на каждый рабочий такт;

· можно точно дозировать впрыскиваемое количество топлива .

Процесс впрыска, который может состоять из пяти частичных впрысков на каждый рабочий такт, имеет до двух предварительных впрысков в нижнем диапазоне оборотов и два дополнительных впрыска. Это позволяет получать меньший выброс отработавших газов и мягкий процесс сгорания.

При сжатии кристаллической решетки, состоящей из ионов (турмалин, кварц), возникает электрическое напряжение. При приложении электрического напряжения можно добиться обратимости пьезоэлектрического эффекта. При этом кристалл расширяется. Этот эффект применяется для управления форсунками.

Топливные системы «Коммон Рейл» с электронным управлением

Качество распыливания дизельного топлива во многом предопределяет процесс его горения, а значит и образования токсичных компонентов в отработавших газах. Более качественного распыливания можно достигнуть при высоком давлении порядка 1600…2500 кгс/см2. Однако стандартные системы топливоподачи не могут обеспечить подачу топлива к форсункам под таким давлением, поэтому в настоящее время более широкое распространение имеют топливные системы с электронным управлением – «Коммон Рейл», насос-форсунки и системы насос-форсунка-трубопровод.

Главной отличительной особенностью аккумуляторных топливных систем с электронным управлением «Коммон Рейл» является разделение узла создающего давление (ТНВД – аккумулятор) и узла впрыска (форсунки). Аккумуляторные топливные системы применялись еще в 50-е годы на двигателях морских судов. Первым промышленным образцом аккумуляторной топливной системы с электронным управлением без мультипликаторов давления, названный коммон рейл (Common Rail) (общий путь, т.е. общая для форсунок магистраль, аккумулятор , явилась совместная разработка фирм Robert Bosch GmbH, Fiat, Elasis. В настоящее время работы по применению систем «коммон рейл» ведутся практически во всех фирмах-производителях ТПА (R.Bosch, Lucas, Siemens, L’Orange). На серийных автомобилях с применением электронного управления они появились в 1997 году. По сравнению с обычным дизелем система «коммон рейл» позволяет снизить расход топлива до 40% при уменьшении токсичности отработавших газов и снижении шумности при работе на 10 %.

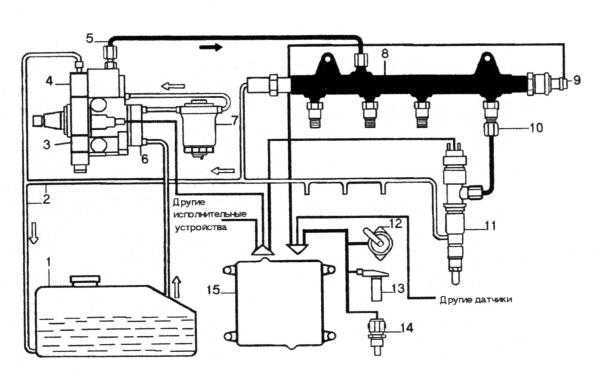

На рисунке показана схема системы «коммон рейл»:

Рис. Схема системы питания дизельных двигателей «коммон рейл»: 1 – топливный бак; 2 – топливопроводы слива; 3 – ТНВД; 4 – регулятор давления; 5 – топливопровод высокого давления; 6 – топливоподкачивающий насос; 7 – фильтр; 8 – гидроаккумулятор; 9 – датчик давления; 10 – предохранительный клапан; 11 – электрогидравлическая форсунка; 12 – датчик педали акселератора; 13 – датчик частоты вращения и положения коленчатого вала; 14 – температурный датчик; 15 – блок управления

На рисунке показано расположение элементов системы питания «коммон рейл» на двигателе в развернутом виде.

Рис. Развернутая схема системы питания дизельного двигателя «коммон рейл»: 1 – ТНВД; 2 – впускной электрический клапан; 3 – электрический клапан перепуска топлива на слив; 4 – гидроаккумулятор; 5 – датчик давления; 6 – реле свечи накаливания; 7 – электронный блок управления; 8 – датчик температуры топлива; 9 – аварийный ограничитель подачи топлива; 10 – предохранительный клапан; 11 – форсунка впрыска; 12 – свеча накаливания; 13 – датчик температуры охлаждающей жидкости; 14 – датчик частоты вращения и положения коленчатого вала; 15 – датчик температуры воздуха; 16 – датчик давления воздуха; 17 – расходомер воздуха; 18 – турбокомпрессор; 19 – электромеханический преобразователь регулятора рециркуляции отработавших газов; 20 – электромеханический преобразователь регулятора наддува; 21 – компрессор: 22 – разъем для электронного тестера; 23 – сигнализатор самодиагностики; 24 – датчик кондиционера; 25 – компрессор кондиционера; 26 – датчик скорости; 27 – датчик и указатель скорости; 28 – датчики трансмиссии и др.; 29 – датчик педали акселератора; 30 – панель приборов; 31 – АКБ; 32 – топливный бак с электрическим топливоподкачивающим насосом; 33 – фильтр тонкой очистки.

Принцип работы «Коммон Рейл»

Принцип работы системы заключается в следующем. С помощью топливоподкачивающего насоса 6 топливо прокачивается через фильтр 7 с влагоотделителем и подается в радиально-плунжерный насос высокого давления 3, который с помощью эксцентрикового вала приводит в движение три плунжера. Этот насос напрямую связан с распределительным валом и срабатывает при каждом обороте, а не так как в обычном двигателе один раз за два оборота. В нем размещают также регулятор производительности и подкачивающий насос. От ТНВД топливо под большим давлением поступает в гидроаккумулятор 8, откуда под высоким давлением поступает на электро или пьезогидравлические форсунки 11. Излишки топлива от форсунок и ТНВД сливаются в топливный бак 1 через топливопроводы слива 2. Блок управления 15, получая информацию по входным параметрам (с датчиков), задает значения выходных параметров используя заложенную программу (воздействует на исполнительные механизмы), что в целом необходимо для получения требуемых характеристик двигателя.

Количество топлива подаваемого в цилиндры двигателя через форсунки зависит от сигнала электронного блока управления 15, в зависимости от режима работы двигателя. В блок управления поступает информация от различных датчиков: температуры двигателя, температуры поступающего воздуха, датчика частоты вращения и положения коленчатого вала двигателя, датчика положения педали акселератора, датчика расходомера воздуха, датчика давления воздуха и др.

Давление в системе регулируется по сигналу блока управления с помощью регулятора 4. На холостом ходу оно минимальное, что снижает шум работы форсунок и ТНВД, а при разгоне максимальное для обеспечения лучшей приемистости.

Система «коммон рейл» подвергает моторное масло большим нагрузкам. Из-за более интенсивного горения верхняя часть поршней нагревается гораздо сильнее, чем у традиционного дизельного двигателя. Верхняя часть поршня у традиционного двигателя непосредственного впрыска нагревается до 320-350°C, при системе «коммон рейл» свыше 400°С, то есть моторное масло выгорает значительно быстрее. В результате в таких двигателях возникает потребность в синтетических маслах, или, по крайней мере, в полусинтетических материалах.

Системы питания дизельных двигателей

Одним из важнейших звеньев в работе дизельного двигателя является его система подачи топлива. Такая система обеспечивает поступление требуемого количества дизельного топлива в камеру сгорания, в необходимый момент времени и с учётом заданного давления.

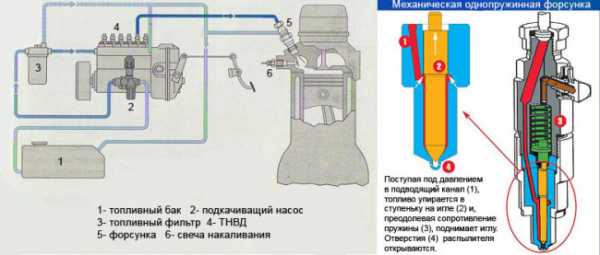

Топливный насос высокого давления (ТНВД)

Данный насос, принимая дизельное топливо от подкачивающего насоса низкого давления из бака для солярки, в необходимой последовательности нагнетает требуемые порции горючего поочерёдно в каждую индивидуальную магистраль гидромеханической форсунки каждого рабочего цилиндра двигателя. Форсунки при такой системе подачи горючего открываются лишь исключительно под непосредственным воздействием высокого давления в этой магистрали и, соответственно закрываются, когда давление снижается.

В дизельных двигателях используется два типа ТНВД:

- ТНВД распределительного типа;

- рядные многоплунжерные ТНВД.

Рядный топливный насос высокого давления включает в себя несколько отдельных секций по числу рабочих цилиндров дизельного двигателя. Каждая секция имеет в своём составе гильзу и входящий в неё плунжер, приводимый в движение кулачковым валом с вращением непосредственно от дизеля. Такие секции, как правило, расположены в ряд, что и послужило толчком для их названия – «рядные ТНВД». Такие рядные топливные насосы в нынешнее время уже почти не используются так как они не в состоянии обеспечить соответствие современным требованиям по шумности и экологичности. Также они имеют и существенный недостаток - давление впрыска топлива в таких насосах полностью зависит от количества оборотов коленчатого вала.

Распределительный топливный насос высокого давления создаёт существенно более высокое давление при впрыске дизельного топлива, в сравнении с рядным ТНВД, и кроме того обеспечивает соответствие современным нормативам токсичности выхлопных газов. Распределительный ТНВД поддерживает требуемое давление в системе подачи топлива в зависимости от текущего режима работы дизеля. В таких насосах система нагнетания горючего имеет всего один плунжер-распределитель, который совершает поступательное движение для нагнетания горючего и вращательное движение для его распределения по форсункам. Эти ТНВД довольно малогабаритны, заметно выделяются своей высокой равномерностью подачи дизельного топлива по цилиндрам и безупречной работой на больших оборотах двигателя. Но, следует отметить, что распределительные ТНВД очень критичны к качеству и чистоте используемого дизельного топлива, так как все их компоненты смазываются самим горючим, и кроме того, они имеют крайне малые зазоры в своих высокоточных элементах.

Дальнейшее развитие систем питания дизелей

Произошедшее в начале девяностых годов прошлого века законодательное ужесточение требований к дизельным двигателям по их экологичности вынудило моторостроительные компании начать интенсивно заниматься совершенствованием подачи топлива, так как практически сразу же стало понятно, что с устаревшей классической системой механической подачи питания экологическим требованиям соответствовать не получится. Выше описанные классические системы топливоподачи обладают существенным недостатком - давление впрыска в них находится так или иначе в зависимости от частоты вращения дизеля и его нагрузочного режима: при малой нагрузке давление подачи топлива снижается, в результате чего оно плохо распыляется, образуя в камере сгорания довольно крупные капли, оседающие на внутренних поверхностях таковой камеры, что в свою очередь снижает КПД сгорания, повышая токсичность выхлопных газов.

Существенно поменять сложившуюся ситуацию возможно было только лишь посредством оптимизации процесса горения воздушно-топливной смеси, а для этого следовало заставить весь объём такой смеси воспламеняться за очень короткое время. То есть стала необходима крайне высокая точность дозировки и самого момента впрыскивания топлива. Реализовать такую задачу возможно было лишь увеличив давление впрыска, применив при этом электронное управление процессом подачи дизельного топлива.

В результате усилий, конструкторами-моторостроителями были разработаны два абсолютно новых вида систем питания дизельных двигателей:

- в первом случае плунжерный насос и форсунку соединили в один общий узел, так появилась насос-форсунка;

- во втором варианте топливный насос высокого давления стал работать на общую топливную магистраль, из которой горючее подаётся на пьезоэлектрические или электромагнитные форсунки, впрыскиваясь лишь по команде электронного блока управления (ЭБУ) – так называемая система Common Rail.

Но после принятия требований по экологичности Евро 3 и Евро 4, этого также оказалось недостаточно, и в системы отвода отработанных газов дизельных двигателей стали устанавливаться каталитические нейтрализаторы и сажевые фильтры.

Насос-форсунки

Устанавливаются непосредственно в головку блока дизеля для каждого цилиндра отдельно. Насос-форсунка приводится в действие с помощью толкателя посредством кулачка распредвала. Каналы подачи и слива горючего сделаны в виде магистралей в головке блока, за счёт чего насос-форсунка вполне может развивать давление, достигающее 2200 бар. Дозировку, сжатого да такой степени топлива, и управление углом опережения впрыска горючего выполняет ЭБУ, подающий сигналы на запорные пьезоэлектрические или электромагнитные клапаны насос-форсунки. Насос-форсунка функционирует в многоимпульсном режиме – 2…4 впрыска за один цикл, что даёт возможность осуществить предварительный впрыск топлива перед основным, подав в цилиндр изначально лишь малую порцию горючего, смягчая работу двигателя и снижая токсичность отработанных газов. Недостатком насос-форсунок является всё та же зависимость давления впрыска от оборотов мотора, а также высокая стоимость такой технологии.

Система Common Rail

Данная система применяется серийно в дизельных двигателях, начиная с 1997 года. Это методика осуществляет впрыск горючего в камеру сгорания под высоким давлением не зависимо от оборотов мотора или же нагрузки. Важнейшим отличием Common Rail от классической системы является то, что используемый в ней топливный насос высокого давления нужен только лишь для нагнетания высокого давления в магистрали подачи горючего, при этом он не осуществляет функцию дозации цикличной подачи горючего и регулировки его момента впрыска.

Система питания дизеля Common Rail включает в себя:

- резервуар «рампу», то есть аккумулятор высокого давления;

- ТНВД Common Rail;

- ЭБУ;комплект форсунок, которые соединены с аккумулятором высокого давления.

Блок управления, изменяя производительность ТНВД, в аккумуляторе высокого давления постоянно поддерживает давление порядка 1600…2000 бар, не зависимо от режима работы мотора и последовательности впрыска по рабочим цилиндрам. Процессом открытия или закрытия форсунок непосредственно управляет электронный блок управления, рассчитывающий самый оптимальную длительность и момент для впрыска, используя для этого данные множества датчиков, от положения педали акселератора и имеющегося давления в «рампе», до температуры дизельного двигателя и нагрузки на него, и так далее…

Применяемые форсунки могут быть электромагнитными или уже более современными, то есть пьезоэлектрическими, у которых важнейшим достоинством является их очень высокая скорость срабатывания, а также большая точность дозировки топлива. Эти форсунки также функционируют в многоимпульсном режиме, осуществляя 2…7 впрысков горючего в ходе одного рабочего цикла. Первоначально в камеру впрыскивается доза горючего всего около одного миллиграмма, которая сгорая начинает повышать температуру в рабочей камере, ну, а следом за ней уже идёт основной «заряд» топлива. Для специфики работы дизельного двигателя - это крайне важно, так как такая подача топлива создаёт более плавное нарастание давления в камере сгорания, не приводя к «рывку». Важным последствием такого процесса становится то, что мотор начинает работать менее шумно и гораздо мягче, а также понижается содержание вредных компонентов в отработанных газах за счёт уменьшения образования окиси азота - наиболее токсичной составляющей в газах выхлопной системы.

Рабочие характеристики мотора с системой Common Rail в большинстве своём зависят от давления проводимого впрыска. Для третьего поколения этой системы такое давление составляет 2000 бар. Но, в скором времени моторостроителями планируется запустить в серию уже четвертое поколение системы Common Rail, у которой давление впрыска будет составлять 2500 бар.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453