Бензиновый двигатель внутреннего сгорания

Бензиновые двигатели и их устройство

Принцип работы бензинового силового агрегата состоит в следующем: небольшой объем топливной смеси поступает в камеру сгорания, там происходит ее воспламенение и взрыв, в результате которого высвобождается определенная энергия. В двигателе внутреннего сгорания таких взрывов происходит несколько сотен за минуту.

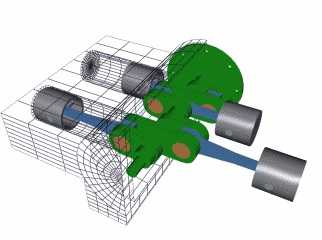

Расширяющийся в камере сгорания газ давит на поршень (М), который при помощи шатуна (N) вращает коленвал (P).

Цикл работы бензинового двигателя состоит из следующих этапов:

• Впускной такт. В этот момент начинается движение поршня вниз, происходит открытие впускного клапана. В цилиндр поступает топливовоздушная смесь.

• Сжатие. Поршень начинает двигаться вверх, тем самым сжимает смесь в цилиндрах, что необходимо для выделения большей энергии при последующем взрыве.

• Рабочий такт. Когда поршень поднимается до верхней мертвой точки в цилиндре, в работу включается свеча зажигания и поджигает топливную смесь. После взрыва поршень движется уже вниз.

• Выпускной такт. После достижения поршнем крайней нижней точки, происходит открытие выпускного клапана, через который продукты сгорания и уходят из камеры.

После выхода продуктов сгорания начинается новый цикл работы ДВС.

Результат работы силового агрегата – получение вращательного движения, которое оптимально подходит для проворота колес машины. Достигается это за счет использования коленчатого вала, который и преобразует линейную энергию во вращение.

Устройство и основные детали бензиновых ДВС

Цилиндр – важнейшая часть бензинового мотора, в котором происходит движение поршня, вызванное взрывом топливной смеси. В описанном выше примере речь идет об одном цилиндре. Такое устройство может иметь двигатель моторной лодки или сенокосилки. В моторах же автомобилей цилиндров больше – три, четыре, пять, шесть, восемь, двенадцать и более.

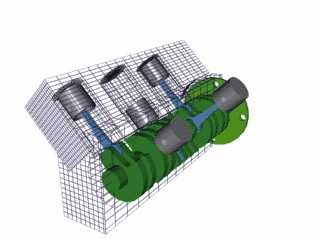

Расположение цилиндров в ДВС может быть следующим:

- рядным:

- V-образным:

- оппозитным (цилиндры горизонтально располагаются друг напротив друга):

Каждое расположение цилиндров имеет свои плюсы и минусы, из которых складывается характеристики тех или иных двигателей и затраты на их производство.

Поршень (М). Эта деталь выполнена в виде металлического цилиндра, двигается вверх-вниз внутри цилиндра уже двигателя.

Клапаны. Могут быть впускными (A) и выпускными (J). Открываются они в различные такты работы двигателя. Через впускные подается топливовоздушная смесь, через выпускные выходят выхлопные газы. В моменты сжатия и сгорания топлива все клапаны закрыты.

Свечи зажигания (К). С их помощью подается искра, которая необходима для воспламенения топлива. Правильная работа двигателя подразумевает точный момент подачи искры (раннее или позднее зажигание – неисправности). На каждый цилиндр двигателя приходится минимум одна свеча.

Поршневые кольца (М). Являются скользящим уплотнением между поршнем и стенкой цилиндра.

С их помощью выполняются следующие функции:

• топливовоздушная смесь не проникает из камеры сгорания в картер во время работы ДВС;

• препятствуют проникновению моторного масла из картера в камеры сгорания.

В автомобилях, страдающих повышенным расходом масла, его угар в 90% случаев происходит из-за износа поршневых колец. Понять, что кольца изношены можно замеряв компрессию двигателя на СТО. Но, стоит понимать, что в случае закоксовки маслосъемных колец компрессионные кольца могут быть в порядке, а значит - и компрессия будет в норме, хотя кольца уже пора менять.

Коленчатый вал (Р). С его помощью поступательные движения поршней преобразуются во вращательное движение. К коленвалу крепится маховик, который необходим для запуска двигателя - бендикс стартера своими зубьями вращает именно его венец. К маховику крепится и корзина сцепления. На другом конце коленчатого вала находится шкив. Шкив вращает посредством ременной или цепной передачи привод ГРМ. Некоторые конструкции двигателей имеют дополнительные шкивы, которые используются для вращения навесного оборудования.

Картер (G). В нем находится коленвал и некоторое количество моторного масла.

Шатун (N). Служит для соединения между собой коленвала и поршня.

Распределительный вал (I). Его задача заключается в своевременном открытии и закрытии выпускных и впускных клапанов.

Гидравлические компенсаторы (на схеме не обозначены). Применяются не на всех моторах, служат для автоматической регулировки зазора между распределительным валом и клапанами. В случае же их отсутствия, зазор регулируется при помощи специальных шайб, и проводить эту процедуру необходимо на СТО на определенном пробеге двигателя.

Блок цилиндров (F). Самая большая часть двигателя, его основа. Может быть как чугунным, так и алюминиевым. Верхняя часть блока содержит головку (D) и клапанную крышку (B). Рабочие отверстия блока это и есть цилиндры двигателя.

Навесное оборудование.

На вышеуказанной схеме оно не обозначено, но стоит чуть подробнее описать его. Все навесное оборудование состоит из отдельных самостоятельных устройств или элементов различных систем. Это, прежде всего:

Генератор. Служит для превращения механической энергии в электрическую, необходимую для питания бортовой сети автомобиля и зарядки АКБ. Заведенный автомобиль питает свою электронику от генератора.

Стартер. Пуск автомобиль осуществляется с его помощью.

Инжектор или карбюратор. Эти устройства служат для приготовления топливовоздушной смеси. Карбюратор уже не используется на относительно новых автомобилях. Теперь производители используют топливную рампу с форсунками и инжектор.

ТНВД. Топливный насос высокого давления используется и на некоторых бензиновых двигателях. Его задача – нагнетать под давлением определенное количество топлива и регулировать момент и количество его подачи.

Турбокомпрессор (турбина). Осуществляет принудительную подачу воздуха в цилиндры, чем увеличивает его мощность.

Водяной насос (помпа) системы охлаждения. Отвечает за циркуляцию антифриза по системе. Стоит отметить и термостат системы охлаждения, который пускает антифриз по малому или большому кругу (в зависимости от степени нагрева ОЖ).

Компрессор кондиционера. Отвечает за циркуляцию хладагента в системе кондиционирования.

Насос ГУР (гидроусилителя руля). Перемещает жидкость ГУР по системе рулевого управления.

Различные датчики, регуляторы и устройства. Датчики давления масла, массового расхода воздуха (ДМРВ), РХХ (регулятор холостого хода), положения дроссельной заслонки, сама дроссельная заслонка, ДПКВ (датчик положения коленвала), ДПРВ (датчик положения распредвала) и т.д. Вышеуказанные устройства контролируют работу силового агрегата, корректируют подачу воздуха, передают информацию на различные ЭБУ и приборную панель.

Классификация бензиновых ДВС

Кроме вышеуказанной классификации бензиновых автомобильных двигателей по расположению цилиндров они могут различаться и по:

• Способу смесеобразования (инжекторные и карбюраторные).

• По количеству цилиндров (четырех, восьми и т.д.).

• По степени сжатия (высокой или низкой степени).

• С турбонаддувом и без наддува.

• Роторные двигатели. Не получили распространения, употребляются на единичных моделях авто (например, автомобили Mazda серии RX).

Про разновидности компоновок двигателей можно узнать ЗДЕСЬ.

Срок службы и капитальный ремонт бензиновых моторов

Чаще всего эти вопросом задаются автомобилисты, приобретающие машину на вторичном рынке. Никто не хочет «попасть» на скорый капремонт или вовсе на замену мотора в ближайшем будущем. Так какой же ресурс современного бензинового ДВС?

До сих пор на слуху многих автолюбителей информация о старых сверхнадежных импортных двигателях («миллионниках»), которые могут легко отходить до капитального ремонта 300-500 тысяч км, а после него – еще столько же.

Теперь же ситуация в корне поменялась. Современные производители (особенно бюджетных авто) не ставят своей целью максимального увеличения ресурса двигателя выпускаемых моделей. Да и цена автомобилей с такими силовыми агрегатами вышла бы из категории «бюджетной».

К тому же, многие недорогие ДВС не имеют ремонтных запчастей, а значит капитальный из ремонт с расточкой цилиндров, шлифовкой головы и т.д. провести не представляется возможным.

Ресурс современных бензиновых двигателей это 150-300 тысяч, после чего некоторые из них можно «капиталить», а некоторые придется и вовсе - менять.

На продолжительность работы ДВС не последнее влияние оказывает качество технического обслуживания и стиль вождения того или иного водителя (кто-то любит крутить холодный мотор до отсечки, кто-то подолгу греет двигатель на холостых оборотах, что также вредно и т.д.).

Современная тенденция увеличения мощности двигателя без изменения его объема привела к использованию турбонаддува. Небольшой легкий двигатель с турбонагнетателем работает постоянно с повышенной нагрузкой, что способствует его быстрому износу. Стоит понимать, что при прочих равных ресурс атмосферного ДВС выше, чем у такого же, но с турбиной. Роторные двигатели и вовсе служат всего 80-120 тысяч км. Одно можно сказать точно – чем меньше «лошадей» снято с кубического см мотора, тем больше его ресурс.

Устройство двигателя внутреннего сгорания в видео:

Бензиновый двигатель внутреннего сгорания - это... Что такое Бензиновый двигатель внутреннего сгорания?

Бензиновый двигатель W16 Bugatti VeyronБензиновые двигатели — это класс двигателей внутреннего сгорания, в цилиндрах которых предварительно сжатая топливовоздушная смесь поджигается электрической искрой. Управление мощностью в данном типе двигателей производится, как правило, регулированием потока воздуха, посредством дроссельной заслонки.

Одним из видов дросселя является карбюраторная дроссельная заслонка, регулирующая поступление горючей смеси в цилиндры двигателя внутреннего сгорания. Рабочий орган представляет собой пластину, закрепленную на вращающейся оси, помещённую в трубу, в которой протекает регулируемая среда. В автомобилях управление дросселем производится с места водителя, причём обычно предусматривается двойная система привода: от руки рычажком или кнопкой и от ноги педалью. Их обычно связывают между собой так, что при нажатии водителем на педаль кнопка ручного управления остаётся неподвижной, а при вытягивании кнопки ручного управления педаль опускается. Дальнейшее открывание дросселя можно производить педалью. При отпускании педали дроссель остаётся в положении, установленном ручным управлением.

Классификация бензиновых двигателей

- По способу смесеобразования — карбюраторные и инжекторные;

- По способу осуществления рабочего цикла — четырехтактные и двухтактные. Двухтактные двигатели обладают большей мощностью на единицу объёма, однако меньшим КПД. Поэтому двухтактные двигатели применяются там, где очень важны небольшие размеры, но относительно неважна топливная экономичность, например, на мотоциклах, небольших моторных лодках, бензопилах и моторизированных инструментах. Четырёхтактные же двигатели устанавливаются на абсолютное большинство остальных транспортных средств. Следует заметить, что дизели также могут быть четырёхтактными или двухтактными; двухтактные дизели лишены многих недостатков бензиновых двухтактных двигателей, однако применяются в основном на больших судах (реже на тепловозах и грузовиках).;

- По числу цилиндров — одноцилиндровые, двухцилиндровые и многоцилиндровые;

- По расположению цилиндров — двигатели с вертикальным или наклонным расположением цилиндров в один ряд (т. н. «рядный» двигатель), V-образные с расположением цилиндров под углом (при расположении цилиндров под углом 180 двигатель называется двигателем с противолежащими цилиндрами, или оппозитным),W-образные, использующие 4 ряда цилиндров, расположенных под углом с 1 коленвалом (у V-образного двигателя 2 ряда цилиндров), звездообразные;

- По способу охлаждения — на двигатели с жидкостным или воздушным охлаждением;

- По типу смазки смешанный тип(масло смешивается с топливной смесью) и раздельный тип(масло находится в картере)

- По виду применяемого топлива — бензиновые и многотопливные [1];

- По степени сжатия. В зависимости от степени сжатия различают двигатели высокого (E=12…18) и низкого (E=4…9) сжатия;

- По способу наполнения цилиндра свежим зарядом: двигатели без наддува (атмосферные), у которых впуск воздуха или горючей смеси осуществляется за счет разрежения в цилиндре при всасывающем ходе поршня; двигатели с наддувом, у которых впуск воздуха или горючей смеси в рабочий цилиндр происходит под давлением, создаваемым турбокомпрессором, с целью увеличения заряда воздуха и получения повышенной мощности и КПД двигателя;

- По частоте вращения: тихоходные, повышенной частоты вращения, быстроходные;

- По назначению различают двигатели стационарные, автотракторные, судовые, тепловозные, авиационные и др.

- Практически не употребляемые виды моторов — роторно-поршневые Ванкеля (производились только фирмами Mazda (Япония) и ВАЗ (Россия)), с внешним сгоранием Стирлинга и т. д..

См. также: Классификация автотракторных двигателей

Рабочий цикл бензинового двигателя

Рабочий цикл четырёхтактного двигателя

Как следует из названия, рабочий цикл четырёхтактного двигателя состоит из четырёх основных этапов — тактов.

1. Впуск. В течение этого такта поршень опускается из верхней мёртвой точки (ВМТ) в нижнюю мёртвую точку (НМТ). При этом кулачки распредвала открывают впускной клапан, и через этот клапан в цилиндр засасывается свежая топливно-воздушная смесь. 2. Сжатие. Поршень идёт из НМТ в ВМТ, сжимая рабочую смесь. При этом значительно возрастает температура смеси. Отношение рабочего объёма цилиндра в НМТ и объёма камеры сгорания в ВМТ называется степень сжатия . Степень сжатия — очень важный параметр, обычно, чем она больше, тем больше топливная экономичность двигателя. Однако, для двигателя с большей степенью сжатия требуется топливо с бо́льшим октановым числом, которое дороже. 3. Сгорание и расширение (рабочий ход поршня). Незадолго до конца цикла сжатия топливовоздушная смесь поджигается искрой от свечи зажигания. Во время пути поршня из ВМТ в НМТ топливо сгорает, и под действием тепла сгоревшего топлива рабочая смесь расширяется, толкая поршень. Степень «недоворота» коленчатого вала двигателя до ВМТ при поджигании смеси называется углом опережения зажигания. Опережение зажигания необходимо для того, чтобы основная масса бензовоздушной смеси успела воспламениться к моменту, когда поршень будет находиться в ВМТ (процесс воспламенения является медленным процессом относительно скорости работы поршневых систем современных двигателей). При этом использование энергии сгоревшего топлива будет максимальным. Сгорание топлива занимает практически фиксированное время, поэтому для повышения эффективности двигателя нужно увеличивать угол опережения зажигания при повышении оборотов. В старых двигателях эта регулировка производилась механическим устройством центробежным вакуумным регулятором воздействующим на прерыватель. В более современных двигателях для регулировки угла опережения зажигания используют электронику. В этом случае используется датчик положения коленчатого вала, работающий обычно по емкостному принципу. 4. Выпуск. После НМТ рабочего цикла открывается выпускной клапан, и движущийся вверх поршень вытесняет отработанные газы из цилиндра двигателя. При достижении поршнем ВМТ выпускной клапан закрывается и цикл начинается сначала.Необходимо также помнить, что следующий процесс (например, впуск), необязательно должен начинаться в тот момент, когда закончится предыдущий (например, выпуск). Такое положение, когда открыты сразу оба клапана (впускной и выпускной), называется перекрытием клапанов. Перекрытие клапанов необходимо для лучшего наполнения цилиндров горючей смесью, а также для лучшей очистки цилиндров от отработанных газов.

Рабочий цикл двухтактного двигателя

Рабочий цикл двухтактного двигателяВ двухтактном двигателе рабочий цикл полностью происходит в течение одного оборота коленчатого вала. При этом от цикла четырёхтактного двигателя остаётся только сжатие и расширение. Впуск и выпуск заменяются продувкой цилиндра вблизи НМТ поршня, при которой свежая рабочая смесь вытесняет отработанные газы из цилиндра.

Более подробно цикл двигателя устроен следующим образом: когда поршень идёт вверх, происходит сжатие рабочей смеси в цилиндре. Одновременно, движущийся вверх поршень создаёт разрежение в кривошипной камере. Под действием этого разрежения открывается клапан впускного коллектора и свежая порция топливовоздушной смеси (как правило, с добавкой масла) засасывается в кривошипную камеру. При движении поршня вниз давление в кривошипной камере повышается и клапан закрывается. Поджиг, сгорание и расширение рабочей смеси происходят так же, как и в четырёхтактном двигателе. Однако, при движении поршня вниз, примерно за 60° до НМТ открывается выпускное окно (в смысле, поршень перестаёт перекрывать выпускное окно). Выхлопные газы (имеющие ещё большое давление) устремляются через это окно в выпускной коллектор. Через некоторое время поршень открывает также впускное окно, расположенное со стороны впускного коллектора. Свежая смесь, выталкиваемая из кривошипной камеры идущим вниз поршнем, попадает в рабочий объём цилиндра и окончательно вытесняет из него отработавшие газы. При этом часть рабочей смеси может выбрасываться в выпускной коллектор. При движении поршня вверх свежая порция рабочей смеси засасывается в кривошипную камеру.

Можно заметить, что двухтактный двигатель при том же объёме цилиндра, должен иметь почти в два раза большую мощность. Однако, полностью это преимущество не реализуется, из-за недостаточной эффективности продувки по сравнению с нормальным впуском и выпуском. Мощность двухтактного двигателя того же литража, что и четырёхтактный больше в 1,5 — 1,8 раза.

Важное преимущество двухтактных двигателей — отсутствие громоздкой системы клапанов и распределительного вала.

Преимущества 4-тактных двигателей

- Больший ресурс.

- Бо́льшая экономичность.

- Более чистый выхлоп.

- Не требуется сложная выхлопная система.

- Меньший шум.

- Не требуется добавление масла к топливу.

Преимущества двухтактных двигателей

- Отсутствие громоздких систем смазки и газораспределения у двухтактных вариантов.

- Бо́льшая мощность в пересчёте на 1 литр рабочего объёма.

- Проще и дешевле в изготовлении.

- Отсутствие блока клапанов и распределительного вала.

См. также: «Два такта и четыре. В чем отличия?»

Карбюраторные и инжекторные двигатели

В карбюраторных двигателях процесс приготовления горючей смеси происходит в карбюраторе — специальном устройстве, в котором топливо смешивается с потоком воздуха за счёт аэродинамических сил, вызываемых энергией потока воздуха, засасываемого двигателем.

В инжекторных двигателях впрыск топлива в воздушный поток осуществляют специальные форсунки, к которым топливо подаётся под давлением, а дозирование осуществляется электронным блоком управления — подачей импульса тока, открывающим форсунку или же, в более старых двигателях, специальной механической системой.

Одной из первых такие разработки внедрила в свои моторы корпорация OMC в 1997 году, выпустив двигатель, построенный с использованием технологии FICHT. В этой технологии ключевым фактором было использование специальных инжекторов, которые позволяли впрыскивать топливо непосредственно в камеру сгорания. Это революционное решение наряду с использованием современного бортового компьютера позволило точно дозировать топливо в тот момент, когда поршень при обратном движении перекроет все окна. Плюс в полость коленвала распыляется чистое масло, которое не смывается топливом — теперь его там нет! Топливо не смывает масло, что позволяет уменьшить его количество. Благодаря этому решению разработчики получили двухтактный двигатель с его совершенной динамикой разгона, великолепной кривой мощности и малым весом, но при этом имеющий уровни выброса и экономичности, как у карбюраторного четырехтактного двигателя.

Переход от классических карбюраторных двигателей к инжекторам произошёл в основном из-за возрастания требований к чистоте выхлопа (выпускных газов), и установке современных нейтрализаторов выхлопных газов (каталитических конвертеров или просто катализаторов). Именно система впрыска топлива, контролируемая программой блока управления, способна обеспечить постоянство состава выхлопных газов, идущих в катализатор. Постоянство же состава необходимо для нормальной работы катализатора, так как современный катализатор способен работать лишь в узком диапазоне данного состава, и требует строго определённого содержания кислорода. Именно поэтому в тех системах управления, где установлен катализатор, обязательным элементом является лямбда-зонд, он же кислородный датчик. Благодаря лямбда-зонду система управления, постоянно анализируя содержание кислорода в выхлопных газах, поддерживает точное соотношение кислорода, недоокисленных продуктов сгорания топлива, и оксидов азота, которое способен обезвредить катализатор. Дело в том, что современный катализатор вынужден не только окислять не полностью сгоревшие в двигателе остатки углеводородов и угарный газ, но и восстанавливать оксиды азота, а это — процесс, идущий совершенно в другом (с точки зрения химии) направлении. Желательно также ещё раз окислять окончательно весь поток газов. Это возможно лишь в пределах так называемого «каталитического окна», то есть узкого диапазона соотношения топлива и воздуха, когда катализатор способен выполнить свои функции. Соотношение топлива и воздуха в данном случае составляет примерно 1:14,7 по весу (зависит также от соотношения С к Н в бензине), и удерживается в коридоре приблизительно плюс-минус 5 %. Так как одной из труднейших задач является удержание нормативов по оксидам азота, дополнительно необходимо снижать интенсивность их синтеза в камере сгорания. Делается это в основном снижением температуры процесса горения с помощью добавления определённого количества выхлопных газов в камеру сгорания на некоторых критичных режимах (Система рециркуляции выхлопных газов).

Основные вспомогательные системы бензинового двигателя

Системы, специфические для бензиновых двигателей

- Система зажигания — обеспечивает поджиг топлива в нужный момент. Она может быть контактной, бесконтактной или микропроцессорной. Контактная система включает в себя: прерыватель-распределитель, катушку, выключатель зажигания, свечи. Бесконтактная система включает то же самое оборудование, только вместо прерывателя стоит датчик Холла или индукционный датчик. Микропроцессорная система зажигания управляется специальным блоком-компьютером, она включает в себя датчик положения коленвала, блок управления зажиганием, коммутатор, катушки, свечи, датчик температуры двигателя. У инжекторного двигателя к этой системе добавляются датчик положения дроссельной заслонки и датчик массового расхода воздуха.

- Система приготовления топливовоздушной смеси — карбюратор или же инжекторная система.

Некоторые особенности современных бензиновых двигателей

- Для повышения надежности работы используется индивидуальная катушка зажигания для каждой свечи (например, в двигателе ЗМЗ-405.24 и многих современных японских двигателях).

- Используется по 2 впускных и 2 выпускных клапана на цилиндр вместо одного впускного и одного выпускного. Это связано с тем, что суммарная площадь отверстий клапанов в головках цилиндров современных двигателей значительно увеличена, а при использовании одного большого клапана на высоких оборотах заслонки клапанов не успевают закрыть отверстие к началу следующего цикла, ввиду своей относительно большой массы. Таким образом, имеет место «зависание» заслонок вокруг определенной позиции, в результате чего клапан получается постоянно открытым. Использование более жестких пружин не решает проблемы.

- Для управления дроссельной заслонкой используется электропривод, а не тросик педали акселератора (например, в двигателе ЗМЗ-405.24 и многих современных иностранных двигателях, особенно тех, что оснащены системой cruise control).

Системы, общие для большинства типов двигателей

- Система охлаждения

- Система выпуска отработанных газов. Включает выпускной коллектор, каталитический конвертер (на современных машинах), и глушитель.

- Система смазки — бывает с отдельным маслобаком (авиация) и без него (почти все современные автомобили).

- Система запуска двигателя. Для приготовления двигателя к работе необходимо произвести хотя бы один оборот коленчатого вала, для того, чтобы в одном из цилиндров произошли такты впуска и сжатия. Для запуска четырёхтактного двигателя обычно применяется специальный электромотор — стартер, работающий от аккумулятора. Для запуска маломощных двухтактных бензиновых двигателей можно применять мускульную силу человека, например так работает кикстартер в мотоцикле.

См. также

Ссылки

Сайт о скутерах с 2х тактными двигателями

Бензиновый двигатель внутреннего сгорания

Бензиновые двигатели — это класс двигателей внутреннего сгорания в цилиндрах которых предварительно сжатая топливовоздушная смесь поджигается электрической искрой. Управление мощностью в данном типе двигателей производится, как правило, регулированием потока воздуха, входящего в двигатель, посредством дроссельной заслонки.

Классификация бензиновых двигателей

- По способу смесеобразования — двигатели с внешним смесеобразованием, у которых горючая смесь приготовляется вне цилиндров (карбюраторные и газовые), и двигатели с внутренним смесеобразованием (рабочая смесь образуется внутри цилиндров) — дизели;

- По способу осуществления рабочего цикла — четырехтактные и двухтактные. Двухтактные двигатели обладают большей мощностью на единицу объёма, однако меньшим КПД. Поэтому двухтактные двигатели применяются там, где очень важны небольшие размеры, но относительно неважна топливная экономичность, например, на мотоциклах, небольших моторных лодках, бензопилах и моторизованых инструментах. Четырёхтактные же двигатели устанавливаются на абсолютное большинство остальных транспортных средств. Следует заметить, что дизели также могут быть четырёхтактными или двухтактными; двухтактные дизели лишены многих недостатков бензиновых двухтактных двигателей, однако применяются в основном на больших судах (реже на тепловозах и грузовиках).;

- По числу цилиндров — одноцилиндровые, двухцилиндровые и многоцилиндровые;

- По расположению цилиндров — двигатели с вертикальным или наклонным расположением цилиндров в один ряд, V-образные с расположением цилиндров под углом (при расположении цилиндров под углом 180 двигатель называется двигателем с противолежащими цилиндрами, или оппозитным);

- По способу охлаждения — на двигатели с жидкостным или воздушным охлаждением;

- По виду применяемого топлива — бензиновые, дизельные, газовые и многотопливные [1];

- По степени сжатия. В зависимости от степени сжатия различают двигатели высокого (E=12…18) и низкого (E=4…9) сжатия;

- По способу наполнения цилиндра свежим зарядом: двигатели без наддува, у которых впуск воздуха или горючей смеси осуществляется за счет разряжения в цилиндре при всасывающем ходе поршня; двигатели с наддувом, у которых впуск воздуха или горючей смеси в рабочий цилиндр происходит под давлением, создаваемым компрессором, с целью увеличения заряда и получения повышенной мощности двигателя;

- По частоте вращения: тихоходные, повышенной частоты вращения, быстроходные;

- По назначению различают двигатели стационарные, автотракторные, судовые, тепловозные, авиационные и др.

Бензиновые двигатели различаются также по способу приготовления рабочей смеси. В настоящее время существуют карбюраторные и инжекторные бензиновые двигатели, причём карбюраторные уже практически вытеснены инжекторными.

Рабочий цикл бензинового двигателя

Рабочий цикл четырёхтактного двигателя

Как следует из названия, рабочий цикл четырёхтактного двигателя состоит из четырёх основных этапов — тактов.

1. Впуск. В течение этого такта поршень опускается из верхней мёртвой точки (ВМТ) в нижнюю мёртвую точку (НМТ). При этом кулачки распредвала открывают впускной клапан, и через этот клапан в цилиндр засасывается свежая топливно-воздушная смесь. 2. Сжатие. Поршень идёт из НМТ в ВМТ, сжимая рабочую смесь. При этом значительно возрастает температура смеси. Отношение рабочего объёма цилиндра в НМТ и объёма камеры сгорания в ВМТ называется степенью сжатия. Степень сжатия — очень важный параметр, обычно, чем она больше, тем больше топливная экономичность двигателя. Однако, для двигателя с большей степенью сжатия требуется топливо с бо́льшим октановым числом, которое дороже. 3. Сгорание и расширение (рабочий ход поршня). Незадолго до конца цикла сжатия топливовоздушная смесь поджигается искрой от свечи зажигания. Во время пути поршня из ВМТ в НМТ топливо сгорает, и под действием тепла сгоревшего топлива рабочая смесь расширяется, толкая поршень. Степень «недоворота» коленчатого вала двигателя до ВМТ при поджигании смеси называется углом опережения зажигания. Опережение зажигания необходимо для того, чтобы сгорание топлива успело полностью закончится к моменту достижения поршнем НМТ, то есть для наиболее эффективной работы двигателя. Сгорание топлива занимает практически фиксированное время, поэтому для повышения эффективности двигателя нужно увеличивать угол опережения зажигания при повышении оборотов. В старых двигателях эта регулировка производилась механическим устройством (центробежным и вакуумным регулятором воздействующим на прерыватель). В более современных двигателях для регулировки угла опережения зажигания используют электронику. 4. Выпуск. После НМТ рабочего цикла открывается выпускной клапан, и движущийся вверх поршень вытесняет отработанные газы из цилиндра двигателя. При достижении поршнем ВМТ выпускной клапан закрывается и цикл начинается сначала.Рабочий цикл двухтактного двигателя

В двухтактном двигателе рабочий цикл полностью происходит в течение одного оборота коленчатого вала. При этом от цикла четырёхтактного двигателя остаётся только сжатие и расширение. Впуск и выпуск заменяются продувкой цилиндра вблизи НМТ поршня, при которой свежая рабочая смесь вытесняет отработанные газы из цилиндра.

Более подробно цикл двигателя устроен следующим образом: когда поршень идёт вверх, происходит сжатие рабочей смеси в цилиндре. Одновременно, движущийся вверх поршень создаёт разрежение в кривошипной камере. Под действием этого разрежения открывается клапан впускного коллектора и свежая порция топливовоздушной смеси (как правило, с добавкой масла) засасывается в кривошипную камеру. При движении поршня вниз давление в кривошипной камере повышается и клапан закрывается. Поджиг, сгорание и расширение рабочей смеси происходят так же, как и в четырёхтактном двигателе. Однако, при движении поршня вниз, примерно за 60° до НМТ открывается выпускное окно (в смысле, поршень перестаёт перекрывать выпускное окно). Выхлопные газы (имеющие ещё большое давление) устремляются через это окно в выпускной коллектор. Через некоторое время поршень открывает также впускное окно, расположенное со стороны впускного коллектора. Свежая смесь, выталкиваемая из кривошипной камеры идущим вниз поршнем, попадает в рабочий объём цилиндра и окончательно вытесняет из него отработанные газы. При этом часть рабочей смеси может выбрасываться в выпускной коллектор. При движении поршня вверх часть свежей смеси вытолкнутой из выпускного коллектора засасывается назад в кривошипную камеру.

Можно заметить, что двухтактный двигатель при том же объёме цилиндра, должен иметь почти в два раза большую мощность. Однако полностью это преимущество не реализуется, из-за недостаточной эффективности продувки по сравнению с нормальным впуском и выпуском. Мощность двухтактного двигателя того же литража, что и четырёхтактный больше в 1,5 — 1,8 раза.

Важное преимущество двухтактных двигателей — отсутствие громоздкой системы клапанов и распределительного вала.

Преимущества и недостатки 4-тактных и 2-тактных двигателей

Преимущества четырёхтактных двигателей

- Больший ресурс.

- Бо́льшая экономичность.

- Более чистый выхлоп.

- Не требуется сложная выхлопная система.

- Меньший шум.

Преимущества двухтактных двигателей

- Отсутствие громоздких систем смазки и газораспределения у бензиновых вариантов.

- Бо́льшая мощность в пересчёте на 1 литр рабочего объёма.

- Проще и дешевле в изготовлении.

См. также: «Два такта и четыре. В чем отличия?»

Карбюраторные и инжекторные двигатели

В карбюраторных двигателях процесс приготовления смеси бензина с воздухом происходит в карбюраторе — специальном устройстве, в котором топливо смешивается с потоком воздуха за счёт аэродинамических сил, вызываемых энергией потока воздуха, засасываемых двигателем.

В инжекторных двигателях впрыск топлива в воздушный поток осуществляют специальные форсунки, к которым топливо подаётся под давлением, а дозирование осуществляется электронным блоком управления — подачей импульса тока, открывающем форсунку или же, в более старых двигателях, специальной механической системой.

Переход от классических карбюраторных двигателей к инжекторам произошёл в основном из-за возрастания требований к чистоте выхлопа (выпускных газов), и установке современных нейтрализаторов выхлопных газов (каталитических конвертеров или просто катализаторов). Именно система впрыска топлива, контролируемая программой блока управления, способна обеспечить постоянство состава выхлопных газов, идущих в катализатор. Постоянство же состава необходимо для нормальной работы катализатора, так как современный катализатор способен работать лишь в узком диапазоне данного состава, и требует строго определённого содержания кислорода. Именно поэтому в тех системах управления, где установлен катализатор, обязательным элементом является лямбда-зонд, он же кислородный датчик. Благодаря лямбда-зонду система управления, постоянно анализируя содержание кислорода в выхлопных газах, поддерживает точное соотношение кислорода, недоокисленных продуктов сгорания топлива, и окислов азота, которое способен обезвредить катализатор. Дело в том, что современный катализатор вынужден не только окислять не полностью сгоревшие в двигателе остатки углеводородов и угарный газ, но и восстанавливать окислы азота, а это — процесс, идущий совершенно в другом (с точки зрения химии) направлении. Да дополнительно и ещё раз окислять окончательно весь поток газов. Это возможно лишь в пределах так называемого «каталитического окна», то есть узкого диапазона соотношения топлива и воздуха, когда катализатор способен выполнить свои функции. Соотношение топлива и воздуха в данном случае составляет примерно 1:14,7 по весу, и удерживается в коридоре приблизительно плюс-минус 5 %. Так как одной из труднейших задач является удержание нормативов по окислам азота, дополнительно необходимо снижать интенсивность их синтеза в камере сгорания. Делается это в основном снижением температуры процесса горения с помощью добавления определённого количества выхлопных газов в камеру сгорания на некоторых критичных режимах (Система рециркуляции выхлопных газов).

Основные вспомогательные системы бензинового двигателя

Системы, специфические для бензиновых двигателей

Системы, общие для большинства типов двигателей

- Система охлаждения

- Система выпуска отработанных газов. Включает выпускной коллектор, каталитический конвертер (на современных машинах), и глушитель.

- Система смазки

- Система запуска двигателя. Для приготовления двигателя к работе необходимо произвести хотя бы один оборот коленчатого вала, для того, чтобы в одном из цилиндров произошли такты впуска и сжатия. Для запуска четырёхтактного двигателя обычно применяется специальный электромотор — стартер, работающий от аккумулятора. Для запуска маломощных двухтактных бензиновых двигателей можно применять мускульную силу человека, например так работает кикстартер в мотоцикле.

Ссылки

Трёхмерная анимированная схема устройства и работы двигателя

- Двигатель внутреннего сгорания

Бензиновый двигатель

Бензиновые двигатели – это тип ДВС, в которых сжатое топливо поджигается искрой электрического происхождения. Мощность в них контролируется и управляется регулировкой потока воздуха.

Бензиновый двигатель по сравнению с дизельным имеет большую частоту вращения и объемную (литровую) мощность, а вибрации и шум – наоборот, ниже. Горючая смесь регулируется в основном количественно, отчего при малой и средней мощности (обычный режим работы для легкового автомобиля) действенное сжатие низкое. Поэтому наблюдается слабая эффективность сгорания и следующего за ним расширения – отсюда значительный расход топлива.

Получается, что при номинальной мощности коэффициент полезного действия такого двигателя ниже аналогичного показателя у дизеля на 20%. При частичных режимах эта разница достигает 40% и даже более. Этот факт был неоднократно подтвержден сравнительными и эксплуатационными тестами и испытаниями транспортных средств с обоими типами двигателей одинаковой мощности.

Если говорить о степени токсичности выделяемых отработанных газообразных веществ, то можно отметить, что благодаря усовершенствованию бензиновых двигателей в последнее десятилетие данный показатель стал значительно лучше. На это оказал влияние и управляемый поршневым процессором короткий прямой впрыск с помощью форсунок. В то же время, по мнению многих авторитетных специалистов из передовых автомобилестроительных компаний, в современных условиях высоких требований к мерам по защите экологии и окружающей среды бензиновые двигатели все же уступают дизелям – наиболее перспективным и отвечающим вышеназванным требованиям двигателям. Однако работы по обеспечению и совершенствованию экологичности первых не прекращаются.

Если в автомобиле установлен бензиновый двигатель, то с ним в норме происходит 4 рабочих такта:

- Впуск. При этом поршень одного цилиндра опускается вниз, и двигатель, словно насос, через открывающийся клапан «всасывает» бензин и воздух.

- Сжатие. Оба клапана – выпускной и впускной – закрыты. Теперь поршень поднимается вверх, сжимая смесь из воздуха и топлива. По окончанию этого такта свеча зажигания вырабатывает искру, которая поджигает уже сжатую смесь.

- Рабочий ход. По-прежнему закрыты клапан впуска и клапан выпуска, топливо сгорает. Продукт сгорания быстро растет в объеме, из-за чего он толкает поршень вниз. Поршень, в свою очередь, приводит во вращение коленвал через шатун.

- Выхлоп. Поршень снова поднимается. Выпускной клапан открывается, и отработанные газы выходят в выпускной тракт, а затем – в атмосферу.

Есть некоторые особенности эксплуатации и устройства бензинового двигателя. Проблемы, из-за которых может понадобиться ремонт бензиновых двигателей, - это низкокачественное топливо, несвоевременное или некачественное техническое обслуживание, большой пробег. Для ремонта необходимо обращаться в специализированные автосервисы, где работают опытные мастера в соответствии со всевозможными требованиями производителя и технологическими картами, которые регламентируют все ремонтные операции для каждого механизма или узла.

Подводя итоги, нужно указать преимущества, которыми характеризуется бензиновый двигатель. Прежде всего, это – большая мощность при одинаковом объеме. Это связано с высокой энергоотдачей потребляемого топлива – бензина или этанола. Кроме этого, бензиновый двигатель сам по себе имеет более простую конструкцию и его стоимость ниже, чем цена дизельного. Ну и, само собой, он тише работает, что особенно начинают ценить автолюбители, пересевшие с бензинового автомобиля на дизельный, поскольку не могут привыкнуть к громко работающему мотору.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453