Что такое абсорбер

Что такое абсорбер в принтере

Владельцы струйных принтеров или мфу рано или поздно сталкивались с таким понятием, как переполнение абсорбера. Или еще по другому это называется переполнение счетчика памперса. Бывает, что в один прекрасный день появляется сообщение на ПК или на дисплее принтера «ошибка Х обратитесь в сервисный центр».

Таково устройство струйных принтеров, что для обеспечения и поддержания качественной печати часть чернил принтер «сливает» …. в унитаз… ну, в нашем случае в абсорбер. В любом струйном принтере есть этот самый памперс. Обычно он представляет из себя специальный отсек в котором находится специальный многослойный волокнистый материал, который способен впитывать огромное количество чернил.

А это абсорбер полный чернил:

Для того, что бы избавиться от воздушных пузырьков в чернилах, принтер при каждом включении делает небольшой выброс чернил в специальный поддончик, а вакуумная помпа перекачивает эти чернила по эластичной трубочке в этот впитывающий материал. Этот процесс прочистки происходит и во время печати документа, через определенный период. Так же большой слив чернил в памперс происходит, когда вы делаете принудительную очистку печатающей головки или прочистку дюз. Это чем то напоминает процедуру укола в больнице. Перед тем, как поставить укол, доктор направляет иглу к потолку и слегка давит поршень, сливая, часть лекарства и выдавливая воздух из иглы.

Как принтер узнает, что памперс переполнен?

На самом деле в принтере нет датчиков, которые следят за уровнем чернил в абсорбере. Производители закладывают микропрограмму принтера или мфу, которая через определенный период сигнализирует о переполнении. Хотя на самом деле абсорбер может еще вместить тройную порцию чернил. В некоторых моделях Epson я замечал, что это связано с количеством «прочисток» печатающей головки. Но в любом случае, производители позаботились о том, что бы предупредить пользователя о грядущем чернильном потопе.

Что делать если появилось сообщение о переполнении абсорбера принтера?

Тут несколько путей решения проблемы существует. Если вы изредка печатаете и такое сообщение у вас появилось через год или два эксплуатации принтера, то вам можно просто обнулить счетчик памперса. Вы это можете сделать сами скачав нужную сервисную программу для вашей модели принтера. Или отнести в СЦ. там вам за денежку сделают сброс счетчика. В этом случае емкости абсорбера хватит еще до следующего раза. И чернила не вытекут из принтера.

Еще один способ, который используют активные пользователи струйной техники- это внешний абсорбер. Т.е. путем несложного вмешательства в конструкцию принтера трубочка от помпы выводится наружу и к ней крепят какую нибудь емкость.

В таком случае чернила сразу покидают принтер. И нет угрозы, что однажды чернила вытекут под принтер. А при появлении ошибки переполнения абсорбера делается её сброс сервисной программой. Правда если это сделать «кривыми» руками, то уборки разлитых по столу чернил не избежать.

Вот и всё, что хотелось сказать об абсорберах в струйных принтерах.

Абсорбционная очистка газов. Абсорберы — ПЗГО

Абсорбер для очистки газов это устройство, в котором происходит растворение/поглощение газовых компонентов жидкой фазой. Он служит составной частью любого производственного процесса, рабочий цикл которого предполагает наличие выбросов вредных веществ. Широкое применение абсорберов обуславливают жесткие нормы природоохранного законодательства, а также прямая необходимость многих технологических процессов в данном оборудовании. Как пример можно привести получение готового продукта — гидрата аммиака при очистке газов от газообразного аммиака водой.

Описываемый процесс делится на физическую и химическую абсорбцию. В первом случае улов газов происходит без протекания химической реакции, во втором случае с ее протеканием в слое поглотителя.

Физическая абсорбция чаще всего является обратимым процессом. Для сокращения расходов на абсорбенты при обратимых реакциях применяют абсорбционно-десорбционные установки. В десорберах происходит регенерация улавливающей жидкости, т.е. выделение из нее поглощенного компонента.

Если для сорбции требуется высокое давление и низкая температура, то для обратного течения процесса (десорбции) необходимы высокая температура и низкое давление.

При этом осуществлять процессы регенерации абсорбента целесообразно далеко не всегда. К данным случаям можно отнести отделение отходящих газов в абсорбере от SO3 для получения раствора h3SO4 или абсорбционную очистку газов от выбросов NOx для выработки HNO3.

Одним из важных моментов при очистке воздуха в аппаратах-абсорберах является правильный подбор улавливающей жидкости. Абсорбент выбирают по следующим критериям:

-

Поглотительная способность.

-

Зависимость поглотительной способности от изменения термо-барометрических характеристик.

-

Селективность к выбранному веществу.

-

Стоимость.

-

Возможность регенерации.

Принцип работы абсорбционной установки

Скруббер - абсорбер это устройство, работа которого основана на поглощении вредоносных и нежелательных примесей из газа жидкостью. Принцип работы основан на последовательном промывании газов жидким поглотителем и переводом загрязняющих компонентов в жидкую фазу.

Для каждого производства и, соответственно, типа загрязнений применяется своя технология очистки. Зачастую производственные линии включают несколько очистных устройств, подсоединенных последовательно. При наличии пыли в газовоздушном потоке, абсорбционная установка комплексной очистки газа состоит из нескольких ступеней:

-

Пылеулавливания. Основная цель — полностью удалить механические примеси из потока газа. На данной ступени могут применять скрубберы Вентури, скрубберы с подвижной насадкой, рукавные фильтры, электрофильтры.

-

Химическая очистка от газовых примесей. Количество и последовательность ступеней химической очистки может варьироваться в зависимости от требований производства.

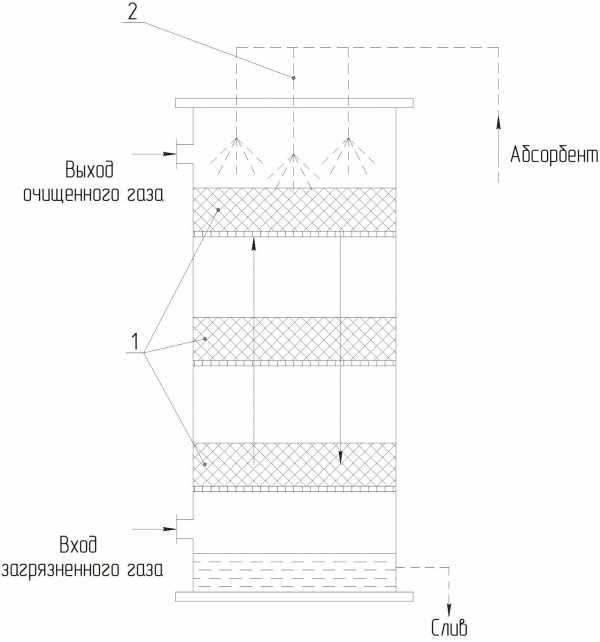

Схема абсорбционной установки

Описание технологической схемы абсорбционной установки, приведенное далее, относится к одному из типов очистных установок с неподвижной насадкой. Но общий принцип работы схож для всех категорий очистных аппаратов.

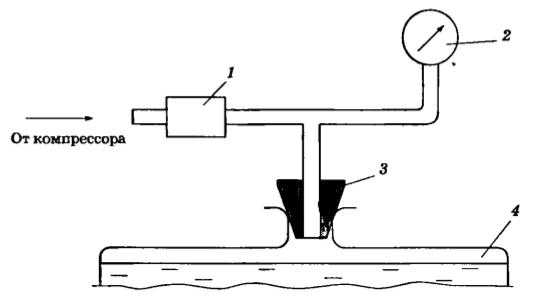

Схема аппарата мокрой очистки газов.

1 — насадочный слой, 2 — подача абсорбента.

Принцип действия:

-

Нагнетаемый химическим насосом в систему абсорбент преобразуется в мелкодисперсный туман при помощи форсунок.

-

Производится орошение насадки и стенок рабочей камеры абсорбера. Секций с насадками может быть несколько.

-

Снизу нагнетается загрязненный газ.

-

Газ, проходя на противотоке с жидкостью, вступает в реакцию с реагентом на поверхности насадочных тел.

-

Очищенный газ, проходя каплеуловитель выбрасывается в атмосферу, либо перенаправляется для повторной очистки.

-

Отработанная жидкость идет на переработку, либо применяется во вторичном производстве. Количество циклов зависит от степени активности реагента.

Типы абсорбентов

Наиболее используемый абсорбент для очищения воздуха — щелочной раствор. Также могут применяться кислоты, моноэтаноламин, водные растворы кислоты и марганца, сульфата железа и многие другие. Улавливание аммиака, например, производится обычной водой.

В процессе работы очистной установки важно отслеживать показатель насыщенности улавливающей жидкости, например, по показателю активности ионов водорода. В зависимости от него принимается решение о замене отработанной жидкости на новую.

Выбор абсорбента для очистки газов является важнейшим этапом разработки газоочистной системы.

Типы абсорберов

В зависимости от устройства, аппараты делятся на несколько категорий. Основными типами абсорберов мокрого типа являются:

-

Распыливающие полые абсорберы.

-

Насадочные.

-

Пенные.

-

Абсорберы Вентури.

Подбор должен производиться на основании расчета и моделирования процесса. В зависимости от целевого назначения и качественного состава загрязнений меняется не только система очистки, но и очищающая жидкость.

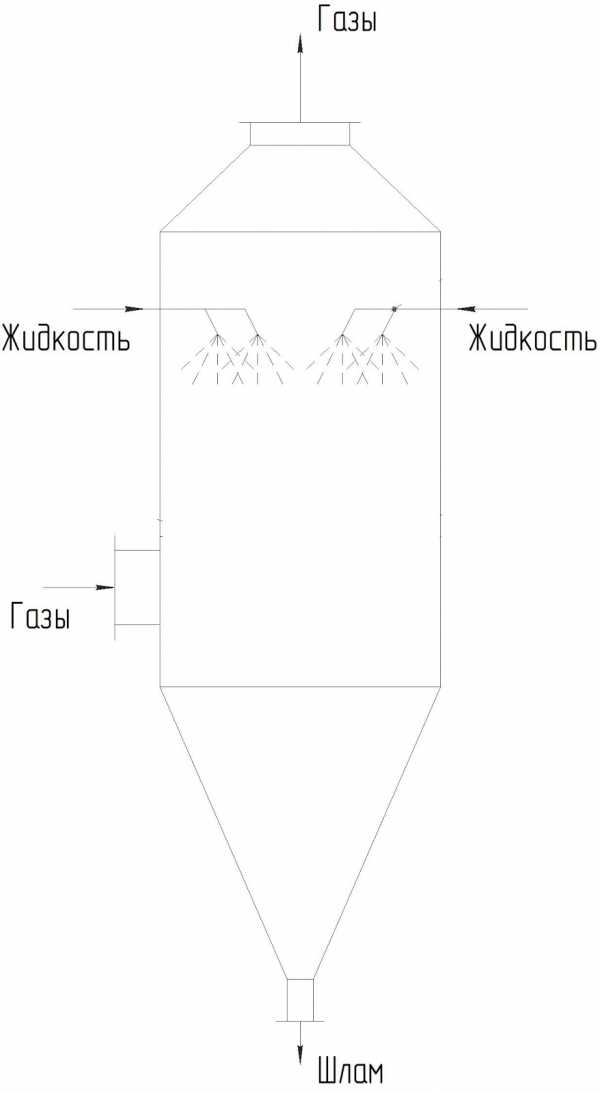

Распыливающий полый абсорберУстройство представляет собой полую вертикальную цилиндрическую колонну, снизу которой подведен газоход. Вверху камеры установки расположены форсунки, распыляющие очищающую жидкость. Внутри абсорбера происходит контакт примесей газа с мелкодисперсными каплями реагента.

Схема полого форсуночного абсорбера.

Достоинства распыляющего абсорбера:

-

малое гидросопротивление;

-

простота монтажа и эксплуатации;

-

неприхотливость в обслуживании;

-

ремонтопригодность.

Надежность, долговечность, неприхотливость обусловлена отсутствием механических узлов. Ломаться попросту нечему. А обслуживание сводится к периодической очистке нижней камеры и промывке форсунок.

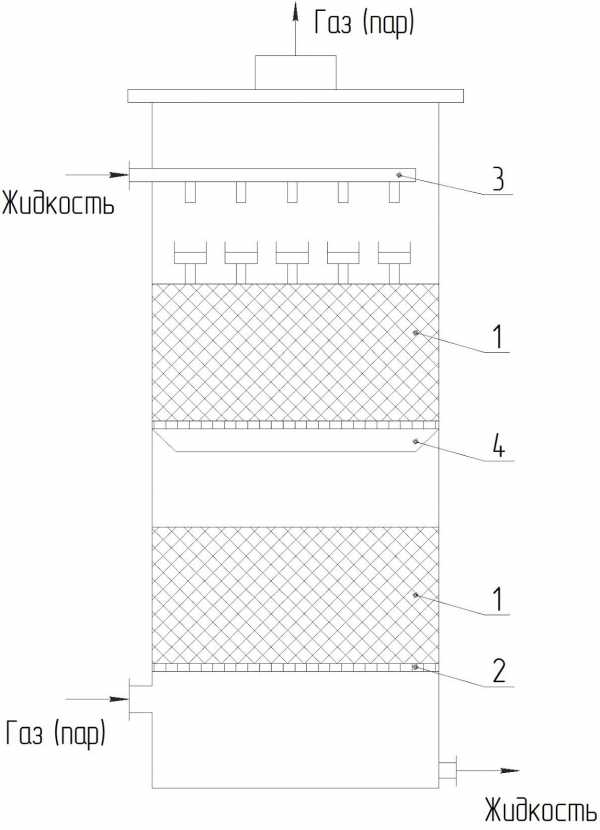

Насадочный абсорберАбсорберы такого типа работают по схожему принципу. Отличие в том, что воздушный поток проходит сквозь секции с насадкой, разделенные решетками. Насадка — это твердые тела с большой площадью контакта.

Существует несколько типов насадочных элементов:

-

Кольца Палля

-

Инталокс

-

Кольца Рашига

-

Седла Берля

-

и т.д.

Высота каждого слоя насадки не должна быть больше 4-5 диаметров абсорбера. Это связано с тем, что абсорбент имеет тенденцию перетекать к стенкам аппарата (так называемый пристеночный эффект), что приводит к неэффективному распределению жидкости в насадочном слое. После каждого насадочного слоя следует устанавливать перераспределители жидкости.

Схема насадочного абсорбера.

1 — насадочный слой, 2 — опорная решетка, 3 — распределитель абсорбента, 4 — перераспределитель абсорбента.

Орошение производится таким образом, чтобы вся насадка была смочена. Взаимодействие газов с примесями происходит на поверхности насадочных тел, а отработанная жидкость стекает в нижнюю часть абсорбера, где собирается и направляется в циркуляционный бак, а оттуда на повторное использование.

Современные насадочные абсорберы способны уловить 99,9% примесей и не создают высокое сопротивление.

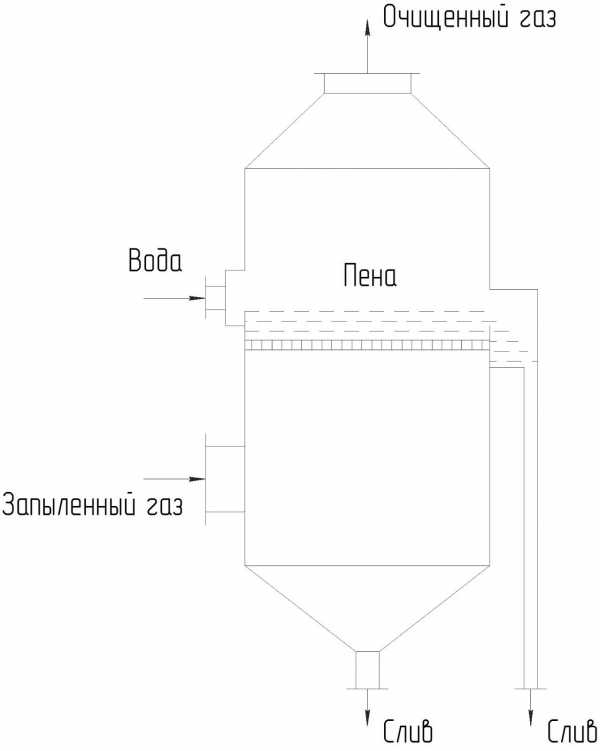

Пенный абсорберУстановки данного типа проявили свою эффективность в процессах очистки промышленного воздуха от пыли, фтористых, аммиачных, серных и других токсичных компонентов. Скоростной пенный абсорбер может иметь в сечении окружность или прямоугольник. Достоинства установки следующие:

-

Полностью отсутствует брызгоунос.

-

Аппарат легко обслуживать.

-

Малые габаритные размеры;

-

Степень очистки — 98%.

Внутри рабочей камеры расположено одно или несколько контактных устройств, внешне напоминающих тарелку с перфорацией, на которой происходит контакт.

Схема пенного абсорбера.

Жидкость направляется в рабочую камеру насосом посредством циркуляционных труб. Результатом контакта абсорбента с газом является газо-жидкостная пена, образующаяся на масообменной тарелке, где и происходит очистка. Далее очищенный газ поступает в сепаратор, который отделяет от него капельную влагу, а чистый газ выбрасывается в атмосферу.

Минусом данного типа оборудования является то, что мелкие перфорации на масообменной тарелке склонны к зарастанию, что требует частой остановки для обслуживания.

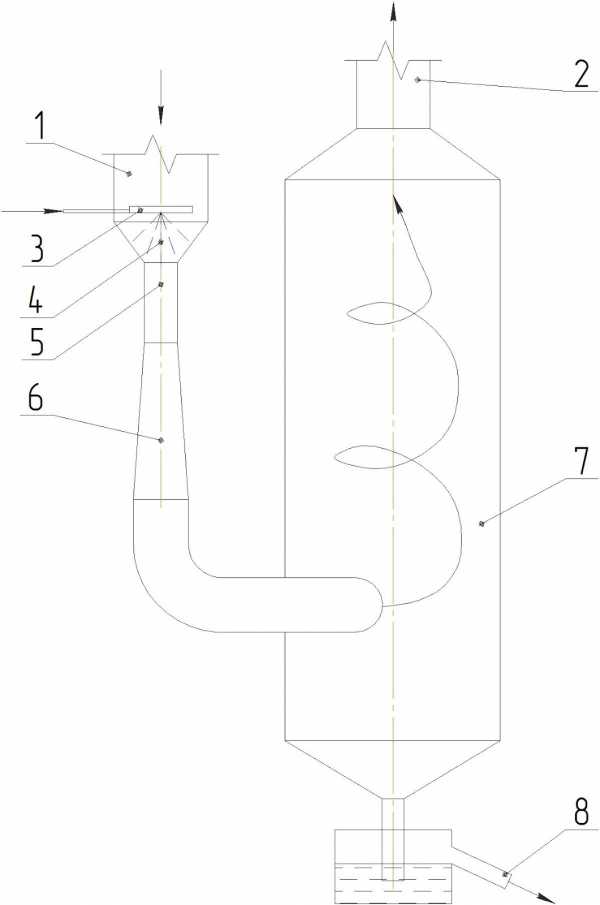

Абсорбер ВентуриВнешне абсорбер Вентури это цилиндрическая колонна с сужающейся горловиной. Конструкция позволяет изменять скорость пропускаемого газа для увеличения степени фильтрации и расширения спектра рабочих параметров. Изменением сечения горловины обеспечивается:

-

Более эффективное удаление твердых взвешенных частиц и газовых компонентов при перепаде расхода газа.

-

Увеличение плотности орошения.

-

Увеличение контракта газовой фазы с абсорбентом.

Схема абсорбера Вентури.

1 — патрубок входа загрязненного газа, 2 — патрубок выхода очищенного газа, 3 — ороситель, 4 — конфузор, 5 — горловина, 6 — диффузор, 7 — каплеуловитель, 8 — вывод шлама.

Такие установки применяются в:

-

химическом производстве;

-

металлургии;

-

легкой и тяжелой промышленности;

-

производствах продуктов питания и т.д.

Эффективность абсорберов Вентури достигается благодаря дроблению потока жидкости на мелкие капли из-за разности скоростей воздуха и жидкости в горловине.

Для решения сложных задач на производствах устанавливают батареи, состоящие из нескольких абсорберов Вентури, подсоединенных последовательно. Количество установок и параметры каждой из них разрабатываются индивидуально для каждого производства.

Расчет абсорбераРасчет абсорбера для очистки природного газа, производственного воздуха или для улавливания химических соединений производится проектными организациями или специалистами на завода-изготовителя. При этом нужно оценить производственные требования, сформулированные в техзадании. Требуется рассчитать множество параметров, среди которых ключевыми являются:

-

Масса веществ, применяемых в качестве поглотителя (абсорбента).

-

Движущая сила и коэффициент массопередачи.

-

Диаметр рабочей камеры.

-

Скорость воздушного потока.

-

Площадь активной поверхности элементов насадки.

-

Коэффициент массоотдачи.

-

Высота установки.

-

Гидросопротивление фильтрационной системы.

-

Прочие параметры узлов и комплектующих.

Отдельные научные изыскания касаются выбора параметров насадки. Нужно учитывать конфигурация, массу, площадь поверхности, вызываемое сопротивление и прочие характеристики.

Расчет также предполагает определение оптимального состава абсорбента, написание регламента на оборот улавливающей жидкости: при каких концентрациях отработанный абсорбент сливать из системы, каким образом осуществлять водоподготовку и очистку стоков.

Надо помнить, что универсальных стандартных очистных устройств не существует. Абсорберы рассчитываются индивидуально для каждой отдельно взятой производственной линии. При создании оборудования важно учитывать множество требований, аспектов и нюансов. Только так можно добиться оптимальных результатов по эффективности, экономии, целесообразности.

Если вам требуется помощь в выборе подходящего типа абсорбера и дальнейший его расчет, обращайтесь к нашим специалистам.

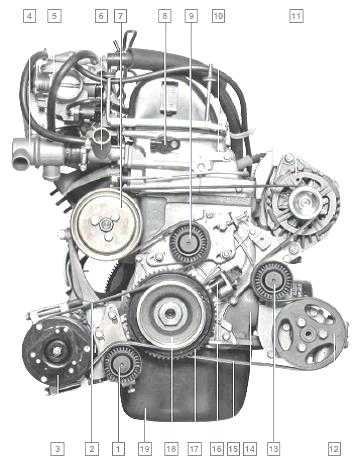

Что такое абсорбер бампера и зачем он нужен?

Все современные автомобили обладают составным бампером, к которому постоянно выдвигаются очень серьезные требования. Абсорбер – это самая важная часть бампера. Самой главной его задачей является поглощение энергии при аварии. Именно о нем и пойдет речь.

Для чего нужен абсорбер? Все мы знаем то, что все автомобили современности конструируются по определенным стандартам безопасности, которые вырабатываются в результате различных экспериментов. Данные правила говорят о том, что сама конструкция автомобиля обязана поглотить энергию при аварии, а также помочь минимизировать или же вовсе избежать серьезных травм всем участникам дорожного движения. Все это делается с помощью частей машины, которые помогают кинетической энергии преобразиться в деформационную. Такими деталями могут стать, как и части кузова, так и автомобильные бамперы.

Прошло то время, когда бампер считался обычной железной палкой спереди и сзади машины. Теперь бамперы, которые устанавливаются практически на все автомобили, будут состоять из следующих компонентов: 1. Балка, которая усиливает бампер. 2. Поглотитель энергии (абсорбер).

3. Облицовка из пластика.

Абсорбер – это именно та часть бампера, которая отвечает за безопасность при столкновении, но частично это делает и облицовка. Работа такого защитного устройства очень проста: сам абсорбер при аварии ломается или же просто мнется, в результате этого он поглощает большую часть кинетической энергии, а это значит то, что он помогает минимизировать последствия. Абсорбер защищает не только водителя, а и пешеходов.

Абсолютно все свойства такого устройства будут достигаться особенностями его строения, а также материалами, из которых он сделан. Об этом мы расскажем дальше.

Виды абсорберов современности Мы уже говорили о том, что данное устройство помогает кинетической энергии преобразоваться в деформационную энергию (с помощью этого постоянно достигается снижение ущерба). При всем этом к абсорберу постоянно выдвигается очень даже противоречивое условие: абсорбер обязан противостоять столкновениям с маленькой энергией, но обязан деформироваться и поглощать энергию, возникшую при более сильном столкновении.

На сегодняшний день всего выделяется три вида абсорберов: 1. Абсорберы, состоящие из пенопласта. 2. Абсорберы, состоящие из пластика.

3. Абсорберы с рассыпчатым наполнителем, например, шариками.

Самыми простыми, а также эффективными являются абсорберы из пенопласта. Данный вид нашел свое широкое распространение среди автомобилей абсолютно любой стоимости. Этот материал очень просто обработать, а также из него можно сделать поглотитель энергии практически любой формы. Сам пенопласт довольно-таки жесткий для того, чтобы не крошиться при не очень сильных авариях, а также он обладает очень хорошими эластичными свойствами. А при сильных же авариях он будет ломаться и выступать в качестве очень хорошего демпфера. Но стоит обратить внимание на то, что пенопласт является довольно-таки хрупким материалом, поэтому иногда он может сломаться и без ДТП.

Абсорберы из пластика прослужат вам на протяжении долгого времени. Они обладают ячеистой структурой, благодаря которой получаются демпфирующие свойства. Поглотитель энергии из такого материала не будет ломаться при небольших столкновениях, поэтому можно не бояться за него, когда будете ездить по плохой дороге.

Все абсорберы будут обладать одинаковой конструкцией. Поглотители энергии делаются в виде обычной железной балки, которая обладает ребрами жесткости и специальным отверстиями. Крепится такой поглотитель прямиком на усилитель бампера. Стоит заметить, что очень часто между абсорбером и самой облицовкой могут быть специальные зазоры, отвечающие за возможность деформироваться при небольших авариях.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453