Диагностика системы питания дизельного двигателя

Система питания дизельного двигателя – устройство, диагностика, ремонт + видео

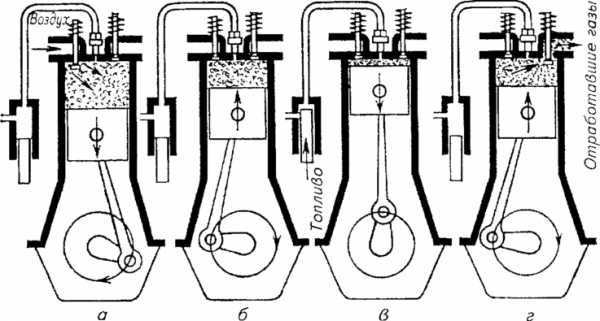

Система питания дизельного двигателя работает по совершенно другому принципу, чем в карбюраторных автомобилях. Здесь в цилиндры производится всасывание наружного воздуха, который в результате сильного сжатия находится под высоким давлением. Происходит нагрев воздушной массы до температуры от 700 до 900 градусов, которая значительно превышает ту точку, при которой производится воспламенение дизельного топлива.

Впрыск топлива в цилиндры производится несколько раньше, после чего происходит его воспламенение. Поэтому свечи зажигания (которые есть в бензиновом автомобиле) в дизельном двигателе отсутствуют. Так же как и в бензиновом варианте, схема системы питания в дизеле включает в себя два такта, во время которых подается топливо и воздух. Для нагнетания необходимого количества воздуха используется турбокомпрессор, который приводится в движение с помощью потока отработанных газов.

Теперь нам известна схема, назначение же системы питания дизельного двигателя заключается в своевременном обеспечении его рабочей смесью с целью превращения энергии топлива в механическую энергию. Весь процесс начинается с засасывания топлива под высоким давлением с помощью насоса и пропуска его в топливном фильтре для очистки от воды и грязи.

Подача топлива осуществляется при отсутствии воздуха в системе, после чего происходит распределение его по цилиндрам. Для регулировки количества топлива используется педаль газа. Подача топлива непосредственно в цилиндр производится с помощью форсунок. Для полного отключения системы питания предусмотрен магнитный клапан.

Диагностирование системы питания дизельного двигателя – что смотреть в первую очередь?

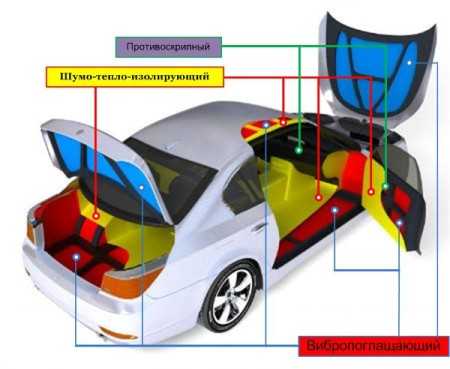

В любом автомобиле этого типа питание двигателя совмещает в себе множество различных приборов и агрегатов. Началом служит топливный бак, затем фильтры очистки разной степени, различные насосы, трубопроводы высокого и низкого давления, система выброса выхлопных газов. Для того чтобы все системы работали нормально, и не давало сбоев само устройство, диагностика неисправности системы питания дизельного двигателя должна проводится своевременно.

Как показывает практика, большая часть всех поломок приходится на топливную аппаратуру, работающую под высоким давлением, с которой и необходимо начинать проверку.

Чтобы правильно выполнить диагностирование и ремонт системы питания дизельного двигателя, необходимо обратить внимание на те приборы, от которых в наибольшей степени зависит расход топлива. Обычно в первую очередь осуществляется проверка воздухоочистителя, фильтров, форсунок, насоса подкачки и доставки топлива под высоким давлением, а также не поленитесь проверить регулятор частоты вращения и привод.

Ремонт системы питания дизельного двигателя – как убрать неисправности вовремя?

Когда окончательно выявлены неисправности, необходимо планировать их исправление. Для этого проводятся различные виды технического обслуживания, и в первую очередь контролируется работа фильтров, из которых удаляется отстой, и промываются фильтрующие элементы. При более серьезных неисправностях необходимо производить ремонт.

Самые простые действия по ремонту заключаются в проверке и очистке засоренного воздухоочистителя. Низкое давление топлива в магистрали проверяется с помощью контрольного манометра, который подключается между топливным насосом и фильтром для тщательной (тонкой) очистки. Работа насоса для подкачки топлива под высоким давлением должна обеспечить ровную дозированную подачу топлива ко всем форсункам по очереди.

При проведении следующего технического обслуживания этот насос может сниматься и диагностироваться на специальном стенде, после чего проводятся необходимые настройки и регулировочные работы. Своевременное выполнение всех мероприятий и рекомендаций позволит избежать аварий и поломок на пути следования автомобиля.

Диагностирование системы питания дизельного двигателя

От технического состояния элементов системы питания двигателя зависят выходные параметры - мощность и экономичность, а следовательно, и динамические качества автомобиля, а также состав отработавших газов.

Наличие СО в отработавших газах результат неполного сгорания рабочей смеси. Основными причинами этого могут быть: износ цилиндропоршневой группы двигателя, нарушение регулировки карбюратора, нарушение нормальной работы системы зажигания, неравномерные режимы работы двигателя (резкие разгоны автомобиля, работа на холостом ходу, нарушение теплового режима двигателя).

К основным показателям, характеризующим состояние дизельной топливной аппаратуры, относятся следующие: производительность подкачивающего насоса; пропускная способность фильтрующих элементов тонкой очистки топлива; производительность насосных элементов; степень неравномерности подачи топлива насосными элементами; угол начала нагнетания топлива в цилиндры двигателя; степень изношенности прецизионных пар; частота вращения кулачкового вала топливного насоса (коленчатого вала двигателя), соответствующая началу действия регулятора; степень неравномерности регулятора; степень нечувствительности регулятора; давление начала впрыскивания и качество распыливания топлива форсунками.

В процессе эксплуатации эти показатели изменяются. Изменения обусловлены износом деталей, их деформацией, накоплением в аппаратуре продуктов износа и загрязнений и др. Интенсивность изменения номинальных параметров работы топливной аппаратуры зависит от условий ее эксплуатации, качества изготовления и ремонта деталей, зазоров в сопряжениях, качества смазки, наличия на трущихся поверхностях продуктов загрязнений и износа.

При диагностировании топливной аппаратуры могут быть использованы следующие наиболее распространенные диагностические параметры, характеризующие общее техническое состояние аппаратуры: мощность развиваемая двигателем; часовой и удельный расход топлива; дымность выхлопных газов; шум, вибрация, стуки; течь топлива; равномерность нагрева форсунок; угол опережения подачи топлива в цилиндры; герметичность линий высокого и низкого давлений; давление топлива на входе в топливный насос, давление топлива в линии нагнетания подкачивающим насосом; давление впрыскивания и качество распыливания топлива форсункой; максимальное давление, развиваемое насосными секциями; параметры процесса топливоподачи (измеряются с помощью датчика, устанавливаемого в линию высокого давления).

Диагностирования двигателя по составу отработавших газов прибором ГАИ-1 (27). Принцип действия прибора ГАИ-1 основан на оптико-абсорбционном методе, т.е. на измерении поглощения инфракрасной (ИК) энергии излучения анализируемым компонентом газа (СО), в результате которого он нагревается до некоторой температуры, зависящей от его концентрации в газовой смеси (отработавших газах). С помощью оптико-абсорбционного датчика температурные колебания испытуемого газа преобразуются в электрические сигналы определенного напряжения, пропорциональные концентрации окиси углерода СО, которые и передаются на измерительный прибор. Перед диагностированием на СО двигатель необходимо прогреть, а непосредственно перед измерением СО дать двигателю проработать не менее 30 с. При измерении содержания СО в отработавших газах газоотборник вставляется в выпускную трубу. Газ засасывается насосом прибора и, пройдя через фильтр, поступает в оптический блок (внутри корпуса), где поглощенная газом ИК-радиация преобразуется в электрический сигнал, пропорциональный концентрации СО и фиксируемый измерителем 4. Результаты контроля сопоставляют с нормативными значениями. Эти нормы должны соответствовать измерениям, которые выполняются при атмосферном давлении 99, 88...101,08 кПа и температуре + 15... 20°С. При снижении давления атмосферного воздуха и повышении температуры смесь, подготовленная карбюратором, как правило, обогащается и выброс СО увеличивается. Следовательно, с учетом этих изменений необходимо делать соответствующую поправку к показанию прибора. Например, при температуре воздуха + ЗО...35°С и давлении 95,89...97,09 кПа показания газоанализатора надо умножить на коэффициент 0,76.7. Ознакомиться с принципом действия прибора ИКС-1. Основой прибора ИКС-1 (28) является свеча зажигания с прозрачным окном. Ее вворачивают вместо одной из средних свечей зажигания на время регулировки карбюратора на качество горючей смеси. К прибору прилагается комплект насадок и поворотное зеркальце, что обеспечивает удобство его применения на различных двигателях. Если пламя, наблюдаемое в зеркальце, имеет оранжевый цвет, это свидетельствует о богатой смеси, а следовательно, и высоком содержании СО в отработавших газах. Медленным заворачиванием винта качества карбюратора нужно добиваться, чтобы оранжевый цвет пламени перешел в голубой. Голубой цвет пламени свидетельствует об оптимальном составе смеси, а светло-голубой цвет является признаком переобеднения смеси, которое, как и переобогащение, нежелательно. Индикатор ИКС-1 позволяет за 5...10 мин довести до нормы (за счет регулировки карбюратора) содержание окиси углерода в отработавших газах карбюраторных двигателей самых различных моделей как легковых, так и грузовых автомобилей.

Прибор ОР-9928 для определения засоренности воздухоочистителя, устройство для проверки герметичности впускного тракта КИ-13948 или КИ-4870, моментоскоп КИ-13902 или КИ-4941, прибор КИ-13943 или КИ-4801 для проверки давления в системе низкого давления топлива, приборы для проверки плунжерных пар и нагнетательных клапанов топливных насосов дизельных двигателей КИ-16301А или КИ-4802; приспособление для проверки форсунок КИ-16301А или КИ-9917; схемы и плакаты перечисленных приборов и устройств; инструкции заводов-изготовителей; инструмент ПИМ-1514 (большой набор), анализатор топливной аппаратуры.

Устройство КИ-4870 ( 30) предназначено для обнаружения мест нарушения герметичности впускного воздушного тракта двигателей внутреннего сгорания. Поиск мест подсоса, различных неплотностей во всасывающем тракте осуществляется при работе двигателя на максимальном скоростном режиме. Для этого вывертывают винт 6 до нижней кромки отверстия 5, затем левой рукой берут прибор глазком к себе, а в правую руку берут резиновую трубку с вилкой и наконечником 9. Прикладывая наконечник к местам возможного нарушения герметичности на воздушном тракте работающего двигателя, наблюдают за уровнем жидкости. Если жидкость начнет опускаться, значит, обнаружена щель, через которую происходит подсос воздуха в воздушный тракт. Необходимо проверить все возможные места нарушения герметичности, отметить и устранить их. Для удобства работы (поисков) можно применять другой наконечник, прилагаемый к устройству. Для съема и установки наконечников необходимо взять в левую руку вилку 8, повернуть наконечник 9 так, чтобы штифты наконечника вышли на линию осевой щели и вытащить наконечник на себя. После окончания работы необходимо завинтить до упора винт 6 и уложить устройство в пенал. В качестве жидкости можно использовать (в случае отсутствия антифриза) дизельное топливо зимнего сорта или керосин.

Индикатор КИ-13948 предназначен для контроля герметичности впускного воздушного тракта двигателей. Индикатор состоит из вакуумметра, корпуса и присоединительной арматуры. По сравнению с КИ-4870 прибор КИ-13948 позволяет количественно оценить техническое состояние впускного тракта. Герметичность впускного воздушного тракта и техническое состояние цилиндропоршневой группы двигателя определяются по максимальному разряжению во впускном тракте. При диагностировании прибор устанавливают на горловину воздухоочистителя или к открытому отверстию впускного коллектора; при этом необходимо обеспечить герметичность соединения.

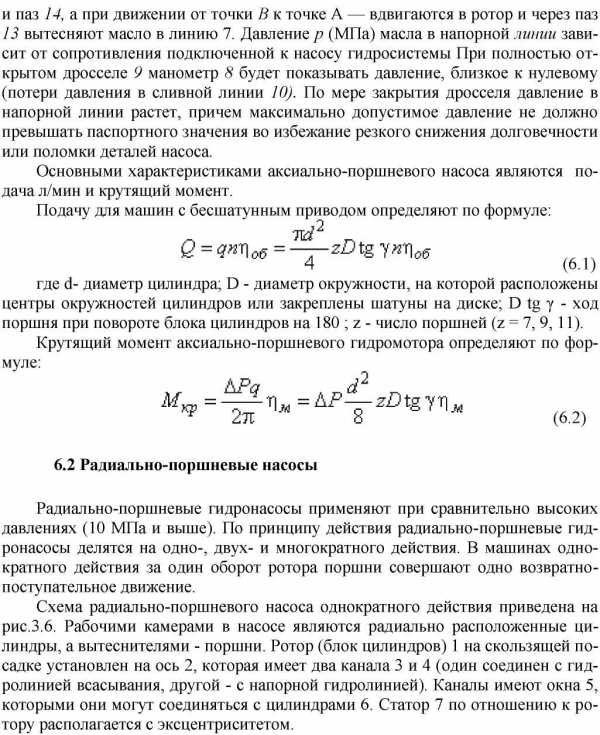

Моментоскоп КИ-4941 (31) предназначен для определения момента начала нагнетания топлива секциям топливного насоса дизельных двигателей. Моментоскоп вместе с пружиной укладывается в полиэтиленовый футляр 6 и закрывается крышкой 8. Наличие специальной пружины, устанавливаемой взамен пружины нагнетательного клапана секции топливного насоса на время проверки, позволяет определить момент начала нагнетания (подачи) топлива новыми и изношенными плунжерными парами. Для определения момента начала нагнетания топлива отсоединяют от секции топлив ного насоса трубку высокого давления. При определении момента начала нагнетания топлива секциями насоса с изношенными плунжерными парами необходимо заменить пружину нагнетательного клапана на секции пружиной 7 моментоскопа.

Прокачать топливную систему рукояткой подкачивающей помпы до полного удаления пузырьков воздуха и включить полную подачу топлива. Прокручиванием коленчатого вала двигателя при снятой компрессии заполнить топливом стеклянную трубку 5 моментоскопа. Сдавливая резиновуютрубку 4, удалить лишнее топливо и, продолжая прокручивать коленчатый вал, следить за уровнем топлива в стеклянной трубке. Начало повышения уровня топлива в трубке является моментом начала нагнетания топлива секцией топливного насоса. По окончании проверки снять моментоскоп с секции топливного насоса, протереть и уложить его в футляр вместе с пружиной. Установить на место пружину нагнетательного клапана и подсоединить трубку высокого давления к секции топливного насоса.

Устройство КИ-13902 предназначено для определения угла начала нагнетания топлива насосными элементами топливного насоса в момент начала открытия впускных клапанов механизма газораспределения дизельного двигателя. Состоит из моментоскопа, набора технологических пружин, четырех чертильных сменных игл, указателя и магнита (комплектность КИ-4941). Кроме того, для измерения моментов начала нагнетания топлива и углов начала открытия впускных клапанов по отношению к в. м. т. поршня в комплект устройства входит набор шаблонов угломеров. Угол измеряют между рисками, нанесенными на одной из заранее определенной вращающейся детали. Положение вращающейся детали фиксируют с помощью указателя, закрепленного на двигателе магнитом.

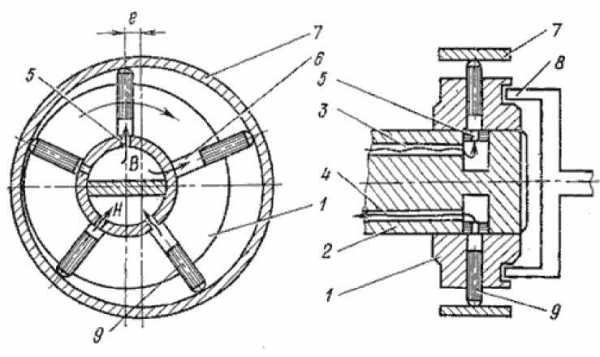

Устройство КИ-4801 (32) предназначено для проверки давления в системе топливоподачи низкого давления в дизельных двигателях. Для проверки технического состояния топливоподачи низкого давления необходимо наконечники устройства подсоединить в систему топливоподачи низкого давления до фильтра тонкой очистки топлива и после него. Перед проверкой давления удалить из системы воздух, открыв запорный клапан 6 и прокачав систему насосом ручной подкачки. Давление проверяют при работающем двигателе. При проверке подкачивающего насоса наконечник устройства подсоединить к нагнетательному штуцеру насоса.

Приспособление КИ-13943 ( 33) предназначено для проверки состояния подкачивающего насоса, а также степени загрязненности фильтрующих элементов тонкой очистки (ФТО) топлива. Приспособление состоит из резинотканевого рукава 4, к которому с одной стороны присоединены демпферное устройство 7 с набором прокладок 5 и б, манометр 8 с чехлом 9, а с другой - наконечник 3 для подсоединения к входу ФТО с помощью болта 2 с шайбами 1. Топливопровод 10 предназначен для слива топлива на выходе ФТО.

При проверке технического состояния подкачивающего насоса приспособление устанавливают на вход ФТО с помощью полого болта 2, коленчатый вал дизеля прокручивают стартером при выключенной подаче топлива и по манометру приспособления определяют максимальное давление, развиваемое подкачивающим насосом. При проверке степени загрязненности фильтрующих элементов тонкой очистки топлива дополнительно на выход ФТО устанавливают топливопровод 10, топливо прокачивают ручным подкачивающим насосом с определенной частотой, при этом фиксируют показания манометра. Приспособление КИ-13943 разработано для замены КИ-4801 и отличается простотой исполнения, меньшими габаритными размерами и массой, более рациональной технологией определения давления.

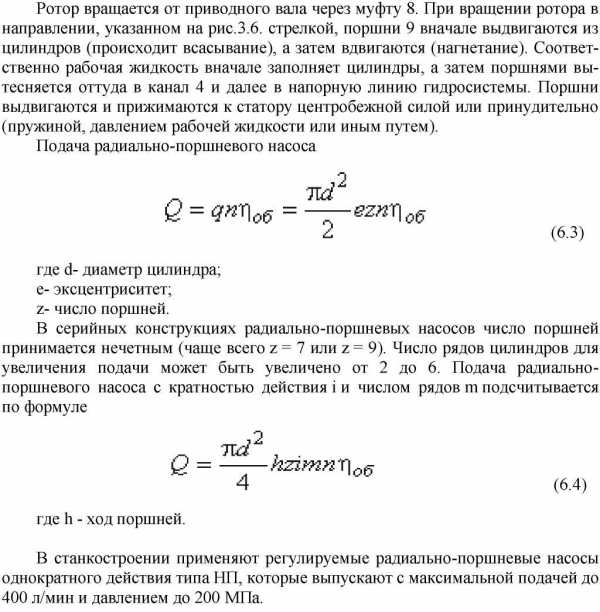

Устройство КИ-4802 (34) предназначено для проверки технического состояния плунжерных пар и нагнетательных клапанов топливных насосов дизелей. Для проверки устройство КИ-4802 присоединяют к одной из секций топливного насоса с помощью накидной гайки топливопровода. Затем, прокручивая двигатель с помощью пускового устройства и плавно включая подачу, доводят давление до 20...25 МПа и прекращают прокрутку. При падении давления до 15 МПа включают секундомер и выключают его при давлении 10 МПа. Если давление, создаваемое плунжерными парами, не ниже 25 МПа (у двигателей с непосредственным впрыском 30 МПа), а время падения давления в указанном выше интервале не менее 10 с, то плунжерная пара и нагнетательный клапан пригодны к дальнейшей эксплуатации.

Приспособление КИ-9917 предназначено для проверки герметичности форсунок и давления топлива в момент начала впрыскивания при диагностировании и устранении неисправностей дизель ной топливной аппаратуры. Приспособление может быть использовано также для проверки герметичности секции топливного насоса и развиваемого им давления на пусковых оборотах двигателя. Проверяют техническое состояние следующим образом. Заливают топливо в цилиндр ручки-резервуара и прокачивают приспособление. Затем снимают топливопровод проверяемой форсунки с секции топливного насоса и присоединяют его к нагнетательному штуцеру приспособления (при необходимости используют переходник). Приводят в действие насос приспособления (плунжерную пару) рукояткой со скоростью 60...80 качков в минуту. Давление начала впрыскивания и герметичность форсунки определяют по манометру и визуально.

Приспособление КИ-16301А (35) предназначено для диагностирования элементов топливной аппаратуры дизелей. Его выпускают взамен устройств КИ-4802 и КИ-9917. Приспособление состоит из литого корпуса 16, ручки-резервуара 2, приводной ручки 1, манометра 3, переходника 5. Внутри корпуса 16 установлены плунжерная пара 7, нагнетательный клапан 75, пружина 17. При проверке форсунок подсоединяют переходник к штуцеру форсунки, с помощью приводной ручки (30...40 качков в минуту) нагнетают топливо в форсунку. По манометру определяют давление начала впрыскивания топлива. При проверке прецизионных пар топливного насоса присоединяют приспособление к насосной секции с помощью топливопровода высокого давления от проверяемой секции топливного насоса. При полной подаче топлива стартером проворачивают коленчатый вал двигателя и по манометру определяют давление, создаваемое плунжерной парой топливного насоса. После прекращения проворачивания коленчатого вала стартером по времени падения давления определяют герметичность нагнетательного клапана.

Лабораторная работа№20

Определение технического состояния трансмиссии по диагностическим параметрам

| Цель и содержание работы. Надежность в работе агрегатов трансмиссии определяется не только конструкцией механизмов и приводов, но и техническим их состоянием, которое должно обеспечить достаточные тяговые качества и безопасность эксплуатации автомобиля. Общее техническое состояние трансмиссии диагностируется по величине сопротивления при прокручивании ведущих колес автомобиля роликом динамометрического стенда при заданной частоте их вращения или по величине тяговой силы на ведущих колесах и скорости движения. При исправном двигателе основными диагностическими параметрами для трансмиссии являются время разгона и время выбега в определенных интервалах скорости. Поэлементная диагностика трансмиссии включает операции по проверке и регулировке свободного хода педали сцепления; по определению люфтов в коробке передач, в главной и карданной передачах; по проверке качества переключения передач и работы сцепления. Основная цель лабораторной работы – научить студентов практическим навыкам по выполнению общей и поэлементной диагностики и эксплуатационных регулировочных работ по трансмиссии. Контрольно-диагностическое оборудование. Типовая осмотровая канава, легковой автомобиль, стенд тяговый модели К485, приборы (К446, К444, К428А); приспособления; комплект инструмента автомеханика. Стенд автоматизированный, тяговый, модели К485 (рис. 45), предназначен для диагностики тяговых качеств легковых автомобилей. Стенд позволяет производить техническое диагностирование в автоматизированном и ручном режимах по следующим параметрам: тяговое усилие на колесах, время разгона, время выбега; скорость движения. Стенд состоит из опорного устройства, приборной стойки, вентилятора и платформы. Опорное устройство имеет четыре ролика, соединенных между собой муфтой и тормозом. Приборная стойка состоит из блока приборов, шкафа и пульта дистанционного управления. Вентилятор обеспечивает поддержание нормального теплового режима двигателя, а платформа служит для установки вентилятора над осмотровой канавой. Измерение тяговой силы на ведущих колесах и скорости «движения» осуществляется электроизмерительными приборами, а время разгона и выбега автоматическим цифровым электросекундомером: Диапазон измерения тяговой силы, Н 0–250 Диапазон измерения времени, с 0–99 Диапазон измерения скорости, км/ч 0–150 Давление сжатого воздуха, МПа 0,4–1,0 Рис. 45. Автоматизированный стенд модели К485 Прибор модели К444 (рис. 46)или К446 предназначен для проверки сцепления легковых и грузовых автомобилей. Диагностическими параметрами служат сила, прикладываемая к педали сцепления при работающем двигателе, и ход педали – свободный и рабочий. Прибор можно использовать также при проверке хода тормозной педали (рис. 46). Рис. 46. Педаметр модели К444: 1 – упор, 2 – скоба, 3 – измерительное устройство, 4 – манометр, 5 – шланг, 6 – мессдоза, 7 – захват для крепления Прибор К428А (рис. 47)или КИ4832 предназначен для измерения окружных суммарных люфтов в соединениях агрегатов трансмиссии: коробки передач, карданной и главной передач. Сущность этого измерения заключается в приложении через рукоятку и упругий элемент прибора определенного усилия к объекту проверки, в результате чего стрелка прибора отклоняется на угол, характеризующий величину люфта. Определенное усилие (15 и 20 Н) регистрируется подачей предупредительного звукового сигнала. Рис. 47. Люфтометр-динамометр К428А: 1 – рукоятка, 2 – измерительное устройство, 3 – установочная скоба, 4 – захватная губка, 5 – червяк Элементами динамометрического устройства являются плоские стальные пружины и разжимной кулачок, жестко связанный через вилку с рукояткой прибора. Сигнализатор представляет собой комбинацию штифтов, расположенных относительно специальной пружины таким образом, что они приходят в соприкосновение с ней усилием в 15 Н, а затем 20 Н. Выход штифтов сопровождается щелчками. Приспособление (рис. 48) предназначено для проверки биения в карданной передаче и зазоров в соединениях узлов передней подвески автомобиля. Приспособление состоит из электромагнита 4 с присоединительным шнуром 2, вилкой и выключателем, индикатора 1 и осевого зажима 3 с рукояткой. Напряжение питания 12 В. |

| Состав и порядок выполнения работы |

| Проверка хода педали сцепления и его регулировка |

Подготовительные операции. Проверить установку задних колес автомобиля на роликах тягового стенда и подставить упоры под передние колеса; закрепить прибор К444 (рис. 46)упорами на рулевом колесе, а мессдозу 6и скобу 2за педаль сцепления; включить вентилятор стенда, запустить и прогреть двигатель; задать среднюю скорость. Измерительные операции. Замерить по прибору 3 свободный ход педали, а по манометру 4 силу, приложенную к ней в конце этого хода. Затем, продолжая перемещать педаль, увеличивают прилагаемую к ней силу до тех пор, пока не возникает пробуксовка сцепления. При этом резко уменьшится скорость. В этот момент снова замеряют силу, приложенную к педали, и величину ее хода. Если сцепление пробуксовывает до достижения полной нагрузки на ведущих колесах, то оно считается неисправным. Свободный ход педали должен соответствовать нормативам, указанным в Приложении 1, а усилие – техническим условиям заводов-изготовителей, например для автомобиля ЗИЛ-4331 150 Н·м. Номинальные усилия можно получить и экспериментально, путем неоднократных измерений.  Рис. 48. Приспособление для проверки карданной передачи: 1 – индикатор, 2 – присоединительный шнур, 3 – зажим, 4 – электромагнит Рис. 48. Приспособление для проверки карданной передачи: 1 – индикатор, 2 – присоединительный шнур, 3 – зажим, 4 – электромагнит |

| Регулировочные операции |

Если сцепление имеет гидравлический привод ГАЗ-3102 (рис. 49),то необходимо предварительно произвести его прокачку. Для этого: – заполнить бачок главного цилиндра 1 тормозной жидкостью до нормального уровня (15–20 мм ниже верхней кромки бачка); – снять защитный колпачок с головки перепускного клапана 8рабочего цилиндра 7, надеть на него резиновый шланг и погрузить конец шланга в тормозную жидкость, налитую в сосуд и заполненную наполовину его высоты; – резко нажать 4–5 раз с интервалом 3–5 с на педаль сцепления 4; – удерживая педаль нажатой, отвернуть на 0,5–1 оборот перепускной клапан и выпустить воздух; – завернуть клапан и повторить указанные операции до тех пор, пока не будет выходить из шланга жидкость без пузырьков воздуха; – долить жидкость в бачок главного цилиндра до нормального уровня. Рекомендуется тормозная жидкость «Нева».  Рис. 49. Привод сцепления автомобиля ГАЗ-3102: 1 – главный цилиндр, 2 – толкатель главного цилиндра, 3 – соединительная тяга, 4 – педаль, 5 – вилка включения сцепления, 6 – толкатель рабочего цилиндра, 7 – рабочий цилиндр, 8 – перепускной клапан На автомобиле ГАЗ-3102 регулировка свободного хода педали сцепления производится изменением длины толкателя 2главного цилиндра, а на автомобилях ЗИЛ-130 и ГАЗ-53А – изменением длины регулировочной тяги выжимной вилки муфты выключения. Если величина хода толкателя меньше указанной, а система исправна и механизм управления сцепления правильно отрегулирован, то следует произвести прокачку гидропривода в последовательности операций, указанных выше, до получения нормальной величины хода толкателя. В качестве рабочей жидкости используются тормозные жидкости «Нева» или «Томь». Проверка суммарных люфтов в коробке передач, карданной и главной передачах производится люфтомером-динамометром модели К428А или КИ4832. Для этого необходимо: – включить стояночный тормоз, установить люфтомер на крестовину карданного вала у заднего моста и замерить люфт карданной передачи; – снять тормоз и, последовательно включая передачи в коробке передач, измерить люфт каждой передачи, вычтя из него люфт карданной передачи; – перевести рычаг коробки передач в нейтральное положение, а ведущие колеса автомобиля затормозить и измерить люфт в главной передаче. Нормативные значения указаны в Приложении 1. Биение карданного вала проверяется в такой последовательности: – поднять задний мост, снять тормоз и перевести рычаг коробки передач в нейтральное положение; – подключить электромагнит приспособления (рис. 48)к источнику постоянного тока и приложить его к очищенной поверхности кузова или рамы автомобиля; – проворачивая карданный вал, измерить величину его биения. Нормативные значения указаны в Приложении 1. Проверка тяговых качеств автомобиля производится на стенде К485 (рис. 45). Для этого необходимо: – проверить правильность установки автомобиля, заблокировать его съезд, включить вентилятор, запустить и прогреть автомобиль; – включить автоматизированный режим на пульте дистанционного управления; – включив I или II передачу коробки передач и, задав среднюю «скорость», измерить тяговую силу на ведущих колесах; – задав «скорость» 35–75 км/ч, измерить время разгона, а от 75 до 35 км/ч – время выбега. Время разгона автомобиля с места с переключением передач на горизонтальном прямом участке сухой и ровной асфальтированной дороги при полной массе автомобиля должно быть для АЗЛК-2141 не более 16,7 с до скорости 100 км/ч и КамАЗ-5320 не более 40 с до скорости 60 км/ч. Тяговые качества автомобиля можно определить по мощности, затрачиваемой на прокручивание двигателя или трансмиссии на тяговом стенде К485 при неработающем двигателе и приводе ведущих колес от роликов стенда. По окончании работ студенты оформляют отчет, заполняют накопительную карту измерений и производят техническое заключение по всем агрегатам трансмиссии. Результаты работы проверяются преподавателем. В этой лабораторной работе рекомендуется заранее вводить ряд неисправностей, чтобы ход ее выполнения носил поисковый характер. Рис. 49. Привод сцепления автомобиля ГАЗ-3102: 1 – главный цилиндр, 2 – толкатель главного цилиндра, 3 – соединительная тяга, 4 – педаль, 5 – вилка включения сцепления, 6 – толкатель рабочего цилиндра, 7 – рабочий цилиндр, 8 – перепускной клапан На автомобиле ГАЗ-3102 регулировка свободного хода педали сцепления производится изменением длины толкателя 2главного цилиндра, а на автомобилях ЗИЛ-130 и ГАЗ-53А – изменением длины регулировочной тяги выжимной вилки муфты выключения. Если величина хода толкателя меньше указанной, а система исправна и механизм управления сцепления правильно отрегулирован, то следует произвести прокачку гидропривода в последовательности операций, указанных выше, до получения нормальной величины хода толкателя. В качестве рабочей жидкости используются тормозные жидкости «Нева» или «Томь». Проверка суммарных люфтов в коробке передач, карданной и главной передачах производится люфтомером-динамометром модели К428А или КИ4832. Для этого необходимо: – включить стояночный тормоз, установить люфтомер на крестовину карданного вала у заднего моста и замерить люфт карданной передачи; – снять тормоз и, последовательно включая передачи в коробке передач, измерить люфт каждой передачи, вычтя из него люфт карданной передачи; – перевести рычаг коробки передач в нейтральное положение, а ведущие колеса автомобиля затормозить и измерить люфт в главной передаче. Нормативные значения указаны в Приложении 1. Биение карданного вала проверяется в такой последовательности: – поднять задний мост, снять тормоз и перевести рычаг коробки передач в нейтральное положение; – подключить электромагнит приспособления (рис. 48)к источнику постоянного тока и приложить его к очищенной поверхности кузова или рамы автомобиля; – проворачивая карданный вал, измерить величину его биения. Нормативные значения указаны в Приложении 1. Проверка тяговых качеств автомобиля производится на стенде К485 (рис. 45). Для этого необходимо: – проверить правильность установки автомобиля, заблокировать его съезд, включить вентилятор, запустить и прогреть автомобиль; – включить автоматизированный режим на пульте дистанционного управления; – включив I или II передачу коробки передач и, задав среднюю «скорость», измерить тяговую силу на ведущих колесах; – задав «скорость» 35–75 км/ч, измерить время разгона, а от 75 до 35 км/ч – время выбега. Время разгона автомобиля с места с переключением передач на горизонтальном прямом участке сухой и ровной асфальтированной дороги при полной массе автомобиля должно быть для АЗЛК-2141 не более 16,7 с до скорости 100 км/ч и КамАЗ-5320 не более 40 с до скорости 60 км/ч. Тяговые качества автомобиля можно определить по мощности, затрачиваемой на прокручивание двигателя или трансмиссии на тяговом стенде К485 при неработающем двигателе и приводе ведущих колес от роликов стенда. По окончании работ студенты оформляют отчет, заполняют накопительную карту измерений и производят техническое заключение по всем агрегатам трансмиссии. Результаты работы проверяются преподавателем. В этой лабораторной работе рекомендуется заранее вводить ряд неисправностей, чтобы ход ее выполнения носил поисковый характер. |

| Контрольные вопросы |

| 1. Цель и методы диагностирования трансмиссии. 2. Неисправности и отказы в работе узлов и механизмов трансмиссии, влияющие на безопасность движения. 3. Диагностические параметры и технические условия при проверке трансмиссии. 4. Назначение приборов моделей К428 и К444. 5. Последовательность операций при регулировке свободного хода педали сцепления. 6. Причины и способы устранения повышенного люфта в карданной и главной передачах. |

Лабораторная работа№21

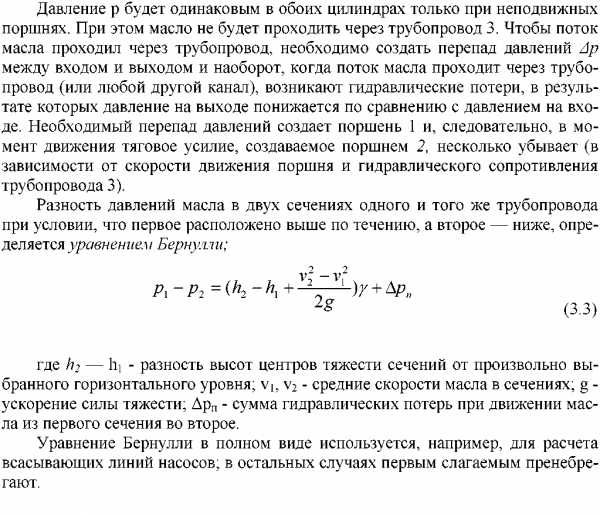

Диагностирование сборочных единиц гидросистемы ,гидронасосов,гидромоторов

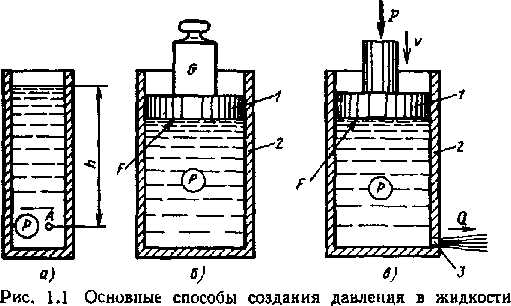

| Цель: изучить принцип действия гидропривода Принцип работы объемного гидропривода основан на использовании энергии потока сжатого масла, т. е. масла, находящегося под избыточным давлением (давлением сверх атмосферного), которое может создаваться либо под действием силы тяжести жидкости, либо под действием усилия на жидкость, находящуюся в замкнутом объеме, либо в результате принудительного вытеснения жидкости из резервуара через отверстие (гидравлическое сопротивление). Для первого случая (рис, 3.1, а) в некоторой точке А, расположенной в жидкости с удельным весом у на глубине h, избыточное давление рА = vh. Для второго случая (рис 3.1, б), если пренебречь силами трения поршня о стенки цилиндра 2 и давлением, зависящим от глубины погружения, избыточное давление р — G/F (G — вес поршня 1 и лежащего на нем груза, Н; F — площадь поршня, м2). При G = 200 Н и F =10 -3 м2 р =2 105 Н/м2 = 0,2 МПа. В соответствии с законом Паскаля давление в любой точке находящейся в покое жидкости одинаково во всех направлениях. |

|

| Рисунок 3.1 Основные способы создания давления в жидкости |

| В последнем случае (рис. 3.1, в), если поршень 1 с рабочей площадью F, вытесняющий жидкость из цилиндра 2 через малое отверстие (гидравлическое сопротивление) 3, движется с постоянной скоростью v, то расход жидкости через отверстие 3, т. е. количество жидкости, проходящее в единицу времени, |

| Q = vF. (3.1) Чтобы указанное количество жидкости могло проходить через отверстие, должен быть создан перепад давлений Ар = рвх — рвых (рвх и Рвых — давления на входе и выходе из отверстия 5), зависящий от соотношения между расходом и площадью проходного сечения отверстия. Поскольку для этого случая Рвых= 0 (истечение в атмосферу), давление жидкости в цилиндре р =рвх= Ар т. е. равно перепаду давлений (гидравлическим потерям) в отверстии 3 при условии, что |

| через него проходит количество жидкости Q. При этом необходимое для перемещения поршня усилие Р = pF. Если скорость v незначительна, а отверстие 3 имеет сравнительно большой диаметр, то р^ 0 и Р^-0, а при большой скорости и малом диаметре р = Pmax/F (Pmax — максимальное усилие на поршне, развиваемое приводным механизмом). Следовательно, давление в гидросистеме может быть создано лишь при наличии определенного сопротивления потоку масла. В ряде случаев необходимо учитывать атмосферное давление. При этом к избыточному давлению прибавляют нормальное атмосферное давление (ра = 101 325 Па) и полученную сумму называют абсолютным давлением: |

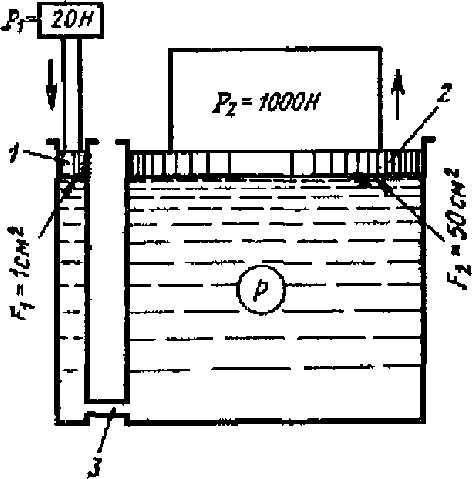

| Рабс = Р + Ра (3.2) В некоторых участках гидросистем (например, во всасывающих линиях насосов) абсолютное давление может быть ниже атмосферного, т. е. образуется вакуум, величина которого определяется как разность между атмосферным и абсолютным давлениями. Гидропривод способен многократно увеличивать действующее усилие. Так, в гидросистеме (рис. 3.2) поршень 1, имеющий рабочую площадь Fj = 1 см2, при действии усилия — 20 Н создает давление р =Р j/Fj= 0,2 МПа. Указанное давление, действуя на поршень 2 с рабочей площадью F2 = 50 см2, создает подъемную силу Р2 = pF2 =1000 Н. Выигрывая в 50 раз в силе, столько же проигрывают в перемещении, так как для подъема поршня 2 на 1 мм необходимо опустить поршень / на 50 мм. |

|

| Рисунок 3.2 - Схема действия гидравлического усилителя |

| Тема: Гидронасосы Цель: изучить устройство, типы и принцип действия гидравлических насосов. Насосами называются машины для создания напорного потока жидкой среды. Этот поток создается в результате силового воздействия на жидкость в рабочей камере насоса. Насос преобразует энергию движения ведущего звена (вала) в энергию потока масла за счет изменения объема рабочих камер, герметично отделенных друг от друга. Самовсасывающие насосы создают вакуум в камерах, объем которых увеличивается, в результате чего масло всасывается из бака, и одновременно вытесняют масло из камер, объем которых уменьшается; несамовсасывающие насосы реализуют лишь последнюю функцию. Насосы согласно ГОСТ 17398 по принципу действия и конструкции делятся на две основные группы — динамические и объемные. К динамическим относят насосы, в которых жидкость в камере движется под силовым воздействием и имеет постоянное сообщение с входным и выходным патрубками. Это силовое воздействие осуществляется с помощью рабочего колеса, сообщающего жидкости кинетическую энергию, трансформируемую в энергию давления. Динамическими являются насосы лопастные, электромагнитные, трения и инерции. К объемным относят насосы, в которых сообщение энергии жидкости осуществляется по принципу механического периодического вытеснения жидкости рабочим телом, создающим в процессе перемещения определенное давление жидкости. В объемных насосах жидкость получает энергию в результате периодического изменения замкнутого объема, который попеременно сообщается то с входом, то с выходом насоса. Объемными являются насосы поршневые, плунжерные, диафрагменные, роторные и шестеренные |

|

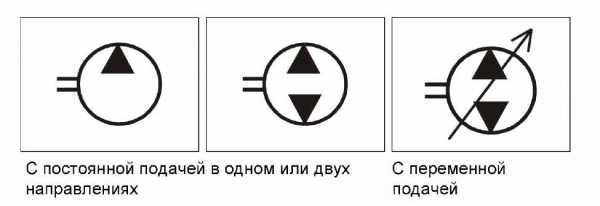

| Рисунок 6.1 Условные обозначения насосов на схемах. |

| Г идронасос качает жидкость в систему. Производительность насоса задаёт- 3 1 ся в л/мин или см /мин- . Гидронасосы бывают следующих типов: Шестерённые, роторные, пластинчатые, винтовые и поршневые. Поршневые, в свою очередь, |

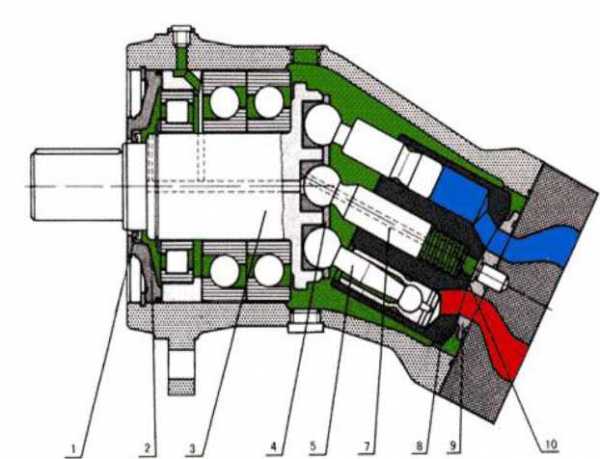

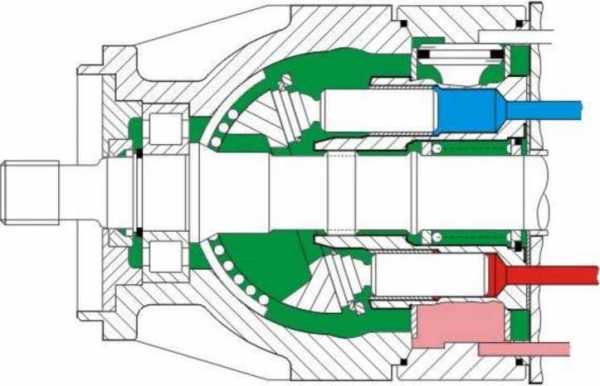

| подразделяются на аксиально-поршневые и радиально-поршневые. Шестерён- ные и роторные насосы можно отнести к насосам с постоянной подачей. Поршневые и пластинчатые относят к насосам с переменной подачей. 6.1 Аксиально-поршневые насосы Аксиально-поршневые гидромоторы нашли широкое применение в гидроприводах сельскохозяйственных машин, это обьясняется рядом их преимуществ: меньшие радиальные размеры, масса, габарит и момент инерции вращающихся масс; возможность работы при большом числе оборотов; удобство монтажа и ремонта. Рабочими камерами аксиально-поршневых насосов являются цилиндры, аксиально расположенные относительно оси ротора, а вытеснителями - поршни. По виду передачи движения вытеснителям аксиально-поршневые насосы подразделяются на насосы с наклонным блоком и с наклонным диском. Также различают насосы с управлением и без управления. Известные конструкции аксиально-поршневых насосов выполнены по четырем различным принципиальным схемам. ~ Насосы с силовым карданом ~ насосы с двойным несиловым карданом ~ Насосы с точечным касанием поршней наклонного диска ~ Аксиально-поршневые насосы бескарданного типа |

|

| Рисунок 6.2 Аксиально-поршневой насос с наклонным блоком. (Вид общий) |

|

| Рисунок 6.3 Схема работы аксиально-поршневого насоса с наклонным блоком |

|

| Рисунок 6.4 Аксиально-поршневой насос с наклонным диском Вид общий |

|

| Рисунок 6.5 Схема работы аксиально-поршневого насоса с наклонным диском Опорно-распределительный диск 6 и наклонная шайба 2 аксиальнопоршневого насоса (рис. 6.6) расположены неподвижно в корпусе, а ротор 4 приводится во вращение от электродвигателя 1 через вал 15. В роторе выполнены рабочие камеры 5, в которых перемещаются поршни 3. Каждая из камер имеет осевое отверстие, которое попеременно сообщается с полукольцевыми пазами 13 и 14 диска 6, связанными с напорной 7 и всасывающей 11 линиями гидросистемы. Ротор к диску и поршни к наклонной шайбе прижимаются пружинами (не показаны) и давлением масла. |

|

| Рисунок 6.6 Схема действия аксиально-поршневого насоса |

| При вращении ротора 4 поршни, взаимодействующие с наклонной шайбой, совершают возвратно-поступательное движение: при Движении от точки А до точки В — выдвигаются из ротора и всасывают масло из бака 12 через линию 11 |

|

| Рисунок 6.7. Схема радиально-поршневого насоса однократного действия |

Рекомендуемые страницы:

Диагностика дизельных двигателей

Содержание

Введение

Методы и средства диагностирования дизельного двигателя

Оборудования для диагностики дизельного двигателя

Заключение

Список литературы

Приложение

Введение

Любая машина (механизм) может быть в двух состояниях – исправном и неисправном. Машина исправна, если она соответствует всем предъявляемым к ней требованиям.

Надежность узлов и компонентов, устанавливаемых на современные автомобили настолько высока, что при своевременном выполнении замены изношенных и вышедших из строя в результате старения материалов деталей вероятность внезапного их отказа крайне мала. Отказы редко происходят спонтанно и обычно являются следствием иногда продолжительного развития дефекта. Те же компоненты, которые могут выйти из строя неожиданно, обычно не являются жизненно важными для функционирования основных узлов и систем автомобиля, либо легко заменяются в дорожных условиях.

Основополагающим шагом при выявлении причин любого отказа является выбор точки начала поисков. Часто причина оказывается лежащей на поверхности, однако в некоторых случаях приходится потрудиться, проводя небольшое исследование. Автолюбитель, произведший полдюжины случайных проверок, замен и исправлений вполне имеет шанс обнаружить причину отказа (или его симптом), однако такой подход никак нельзя назвать разумным, ввиду его трудоемкости и бесцельности затрат времени и средств. Гораздо эффективнее оказывается спокойный логический подход к поиску вышедшего из строя узла или компонента.

Обязательно следует принять во внимание все предшествовавшие поломке, иногда незначительные, симптомы и настораживающие сигналы, такие как: потеря развиваемой двигателем мощности, изменение показаний измерителей, возникновение необычных звуков и запахов, и т.п.

Методы и средства диагностирования дизельного двигателя

Приборы системы питания дизельного двигателя принципиально отличаются от подобных для карбюраторного двигателя. Поэтому использование диагностической аппаратуры для систем питания карбюраторных двигателей невозможно для систем питания дизельных двигателей.

В систему питания дизельного двигателя входят приборы, оказывающие влияние на расход топлива, такие как воздухоочиститель, фильтры предварительной и тонкой очистки топлива, подкачивающий насос, топливный насос высокого давления и форсунки, регулятор частоты вращения двигателя и привод. Наиболее интенсивному изнашиванию подвергаются плунжерные пары топливного насоса и форсунок, теряют свою упругость пружины. Нарушение герметичности и засорение элементов топливной системы приводит к перебоям в работе двигателя, а нарушение регулировок начала, величины и равномерности подачи топлива, угла опережения впрыска, давления начала подъема иглы форсунки, а также минимальной частоты вращения коленчатого вала в режиме холостого хода – к повышению расхода топлива и дымному выпуску отработавших газов.

Внешние признаки неисправной работы приборов системы питания дизельных двигателей приведены в табл. 1.

Таблица 1 Признаки нарушения нормальной работы системы питания дизельного двигателя и необходимые технические воздействия

| Внешние признаки (симптомы) нарушения нормальной работы | Структурные изменения взаимодействующих элементов | Необходимые диагностические, профилактические и ремонтные воздействия |

| Затрудненный пуск двигателя. Неустойчивая работа двигателя | Нарушение герметичности топливной системы | Проверить герметичность, при необходимости закрепить элементы |

| Двигатель глохнет или не развивает достаточной мощности | Засорение фильтрующих элементов топливных фильтров | Промыть или заменить фильтрующие элементы |

| Двигатель глохнет, не развивает достаточной частоты вращения коленчатого вала | Отказ в работе топливного насоса | Снять и разобрать насос, при необходимости заменить детали |

| Двигатель работает неравномерно и не развивает мощности | Засорение фильтров форсунок | Проверить состояние фильтров |

| Двигатель не развивает необходимой мощности, дымный выпуск | Закоксовывание продувочных окон в гильзах цилиндров | Проверить и прочистить окна |

| Затрудненный пуск и неравномерная работа двигателя | Нарушение нормальной работы форсунок | Снять форсунки и проверить на приборе |

| Неравномерная и «жесткая» работа двигателя, выпуск черного цвета | Нарушение угла опережения впрыска топлива | Проверить и отрегулировать установку угла опережения впрыска |

| Неравномерная работа двигателя со стуками и дымным выпуском | Нарушение регулировки реек топливного насоса | Проверить и отрегулировать равномерность подачи топлива в цилиндры |

| Двигатель чрезмерно увеличивает частоту вращения, идет «вразнос» | Нарушение работы регулятора | Проверить и отрегулировать регулятор или отремонтировать |

| Двигатель не развивает мощности, в воздухоочистителе темное масло | Загрязнение воздухоочистителя | Промыть фильтрующий элемент, залить масло |

Контроль работы фильтров предварительной и тонкой очистки топлива и технические воздействия заключаются в ежедневном сливе отстоя, промывке фильтрующих элементов при ТО-1 и замене их при выполнении операций ТО-2.

Засорение воздухоочистителя приводит к понижению мощности двигателя и перерасходу топлива. Воздухоочиститель проверяют при работе на запыленных дорогах при ТО-1, в условиях зимнего периода при ТО-2.

Давление топлива в магистрали низкого давления проверяют подключением контрольного манометра между фильтром тонкой очистки и топливным насосом; при частоте вращения кулачкового вала 105010 об/мин максимальное давление должно быть не менее 4 кгс/см2.

Топливный насос высокого давления должен обеспечивать равномерную подачу дозированных порций топлива к форсункам под высоким давлением в порядке работы двигателя в момент, соответствующий концу такта сжатия в цилиндрах.

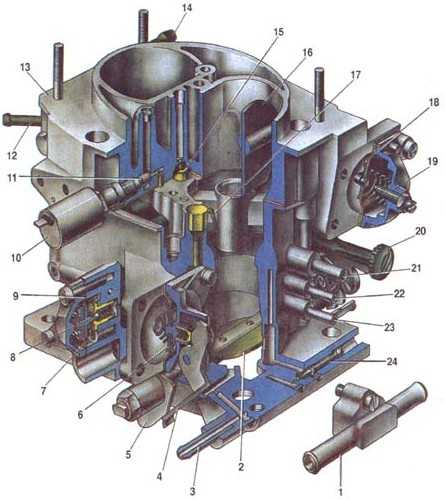

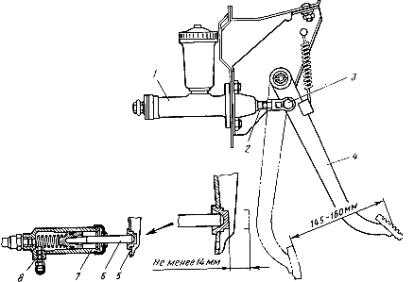

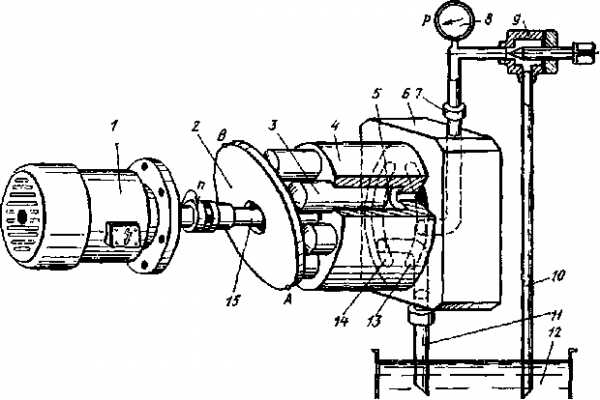

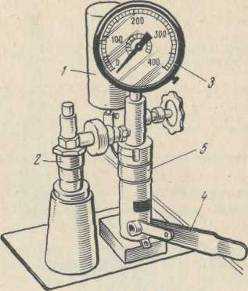

При выполнении ТО-2 в случае повышенного расхода топлива насос высокого давления рекомендуется снимать с места и диагностировать на стенде. Проверка и регулировка начала подачи топлива производится с помощью моментоскопа (рис. 1) в следующей последовательности:

– отключить автоматическую муфту опережения впрыска;

– повернуть кулачковый вал насоса по часовой стрелке (со стороны привода). Первая секция отрегулированного насоса начинает подавать топливо за 38–39° до оси симметрии профиля кулачка;

– определить профиль симметрии кулачка первой секции, для чего установить моментоскоп на секции и, поворачивая вал насоса по часовой стрелке, следить за уровнем топлива в трубке моментоскопа;

– момент начала движения топлива в моментоскопе зафиксировать на градуированном диске, закрепленном на валу насоса;

– повернуть вал по часовой стрелке на 90°. Затем повернуть вал против часовой стрелки до начала движения топлива в моментоскопе и зафиксировать это положение на диске;

– отметить на градуированном диске середину между зафиксированными точками, которая определяет ось симметрии профиля кулачка первой секции;

– приняв угол, при котором первая секция начинает подачу топлива условно за 0°, определить начало подачи топлива в остальных секциях двигателя ЯМЗ 236 в следующем порядке: для четвертой секции 45°, второй – 120, пятой – 165, третьей – 240 и шестой – 285°.

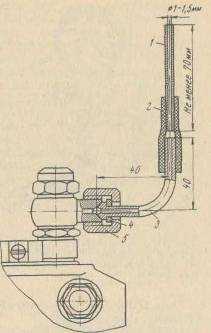

Рис. 1. Моментоскоп:

1 – стеклянная трубка; 2 – переходная трубка; 3 – топливопровод высокого давления; 4 – шайба; 5 – накидная гайка

Неточность угла между началом подачи топлива любой секции насоса относительно первой не более 20°. Регулировка начала подачи топлива производится регулировочным болтом толкателя. При вывертывании болта – подача ранняя, при ввертывании – поздняя.

Для двигателя ЯМЗ-238 начало подачи каждой последующей секции в соответствии с порядком работы секции должно происходить через 45° по отношению к предыдущей.

Техническое состояние форсунок определяют при выполнении ТО-2. Неисправную форсунку можно определить путем последовательного отключения цилиндров из работы. Для этого необходимо ослабить гайку у топливопровода высокого давления проверяемой форсунки так, чтобы топливо выходило наружу, минуя форсунку, что вызовет выключение цилиндра двигателя. Если при выключении двигателя изменения в работе двигателя не будет – форсунка неисправна, если же увеличатся перебои и неравномерность работы – форсунка исправна.

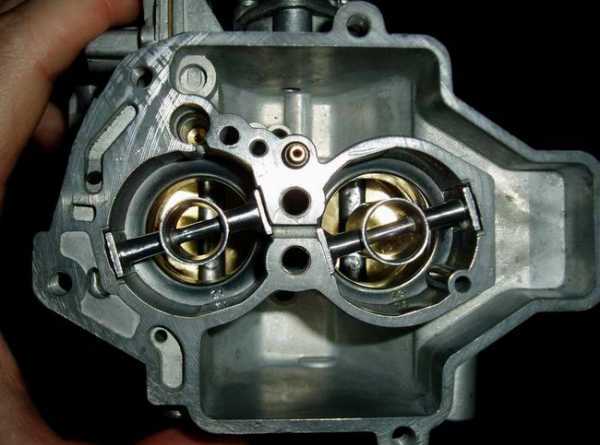

Для объективной проверки технического состояния форсунки с целью определения герметичности, давления начала подъема иглы форсунки и качества распыливания используют прибор КП 1609А (рис. 2).

Рис. 2. Прибор КП 1609А для проверки и регулировки форсунок:

1 – бачок для топлива, 2 – проверяемая форсунка, 3 – проверяемая форсунка, 4 – рычаг, 5 – корпус прибора

При определении герметичности форсунки прибором КП 1609А необходимо:

– установить форсунку на прибор;

– завертывая регулировочный винт форсунки, одновременно рычагом 4 увеличивать давление до 300 кгс/см2;

– прекратить подкачку, наблюдая за снижением давления;

– при достижении 280 кгс/см2 включить секундомер, а при давлении 230 кгс/см2 выключить.

Время падения давления топлива для изношенных форсунок должно быть не менее 5 с, а для новых распылителей – не менее 15 – 20 с.

Быстрое падение давления указывает на нарушение герметичности сопряжений форсунки. Увлажнение носика распылителя свидетельствует о неплотном прилегании запорной части иглы, что устраняется притиркой. Выход топлива из-под гайки пружины указывает на неплотность прилегания направляющей части иглы к корпусу распылителя форсунки.

Давление начала подъема иглы форсунки, равное 150 ± 5 кгс/см2, проверяют по его значению в момент начала впрыска топлива в следующей последовательности:

– установить форсунку на прибор;

– снять колпак форсунки и отпустить контргайку регулировочного винта пружины;

рычагом 4 прибора медленно повышать давление, наблюдая за показаниями манометра 3, и определить давление начала подъема иглы, при котором начинается впрыск топлива;

– установить требуемое давление форсунки регулировочным винтом. При малом давлении впрыска регулировочный винт ввертывают отверткой, при большом – наоборот;

– затянуть контргайку (момент затяжки 7–8 кгс м) и вновь проверить давление начала подъема иглы.

Качество распыливания топлива считается удовлетворительным, если топливо впрыскивается в атмосферу в туманообразном состоянии и равномерно распределяется по поперечному сечению конуса струи. Начало и конец впрыска должны быть четкими, понижение давления при впрыске топлива должно быть 8–17 кгс/см2, без подтекания топлива.

Для проверки качества распыливания топлива необходимо рычагом 4 прибора сделать несколько резких впрысков топлива через форсунку, а затем, качая рычагом 70–80 ходов в минуту, наблюдать за характером впрыска. Если качество распыливания плохое, необходимо отремонтировать или заменить форсунку.

Дизельные двигатели наряду с высокими технико-экономическими показателями имеют и отрицательные стороны, одной из которых является высокое содержание в отработавших газах аэрозолей, определяющих дымность пуска. Отработавшие газы дизельного двигателя содержат в основном частицы сажи, золы, несгоревшего топлива, масла, воды, что загрязняет атмосферный воздух и оказывает вредное воздействие на человека.

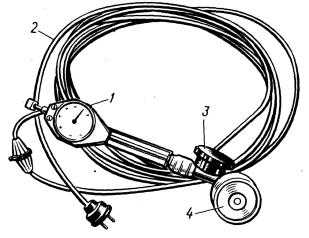

Для определения уровня дыма в отработавших газах дизельного двигателя создан прибор модели К 408 (рис. 3), питающийся от сети переменного тока напряжением 220 В.

Прибор состоит из двух узлов – электроизмерительного и газового, которые смонтированы в металлическом корпусе, установленном на подставке.

Электроизмерительная часть включает в себя фотоэлемент, электрическую лампу напряжением 12 В и мощностью 30 Вт, микроамперметр и потенциометр, обеспечивающий регулировку тока, идущего от фотоэлемента к микроамперметру.

Газовая часть состоит из пробоотборника, распределительного устройства, рабочей и эталонной труб и вентилятора.

Рис. 3. Прибор К 408 для определения уровня дыма в отработавших газах дизельного автомобиля

Порядок замера уровня дымности следующий:

– пробоотборник прибора закрепить на трубе глушителя;

– пустить и прогреть двигатель автомобиля;

– ручку переключения поставить в положение «замер»;

– по шкале микроамперметра, отградуированной в процентах дымности, определить уровень дымности.

Нормальным считается уровень дымности не более 50 единиц.

Оборудования для диагностики дизельного двигателя

Рынок оборудования предлагает достаточно широкий спектр приборов, как импортного так и отечественного производства. Соответственно и стоимость данного оборудования абсолютно различна. Рассмотрим спектр оборудования, которое предлагает отечественный производитель выпускающий свою продукцию под зарегистрированной торговой маркой «доктор дизель» и предлагающий максимально возможный спектр необходимого оборудования для оснащения участка по ремонту топливной аппаратуры.

Спектр выбираемого оборудования должен обеспечить: диагностику неисправностей двигателя и топливной аппаратуры, проведение регулировочных и ремонтных работ. Начнем разбираться последовательно.

Оборудование для диагностики дизельного двигателя и топливной аппаратуры:

Одним из основных приборов на участке по ремонту топливной аппаратуры должен быть стенд для испытания и регулировки ТНВД, это самый дорогостоящий инструмент в мастерской и к нему предъявляются жесткие требования. На сегодняшний момент существуют различные модификации и производители данного типа оборудования. Выбор стенда зависит только от целей и задач топливного участка. Следующую статью мы посветим более детальному рассмотрению стендов для диагностики и регулировки ТНВД различных модификаций, дополнительному оборудованию необходимому при диагностики ТНВД и рассмотрим требования, которые предъявляются к помещению для оснащения топливного участка.

Оборудование для диагностики дизельного двигателя и топливной аппаратуры

| Наименование | Применимость | |

| Диагностика состояния цилиндропоршневой группы двигателя | ||

| Компрессометры (индикаторы пневмоплотности цилиндров) ДД 4200, ДД 4210 | И ндикатор предназначен для сервисного обслуживания ДВС и поиска неисправностей. Он позволяет контролировать работоспособность отдельных цилиндров ДВС путем регистрации максимального давления сжатия (компрессии) в режиме стартерного пуска. Модели различаются только наличием фальш-форсунок для измерении компрессии в различных типах автомобилей. ДД 4200 предназначен для дизелей отечественного производства, ДД 4210 предназначен для дизелей импортного производства и имеет в наличии 14 различных фальш – форсунок с помощью которых можно охватить практически весь спектр импортных дизелей. | |

| Анализатор герметичности цилиндров (АГЦ 2), моделей ДД 4100, ДД 4120 | В основе работы АГЦ 2 лежит вакуумный метод оценки пневмоплотности цилиндропоршневой группы. При диагностике двигателя при помощи АГЦ 2 производится замер следующих параметров: Р1 – значение полного вакуума в цилиндре Р2 – значение остаточного вакуума в цилиндре Замеры параметров Р1, Р2 проводятся прибором через форсуночные отверстия в процессе вращения двигателя стартером (3–4 сек.). По величине значения полного вакуума в цилиндре Р 1 оценивается степень износа гильзы цилиндра, а так же плотность закрытия клапанов. По величине значения остаточного вакуума Р2 оценивается состояние износа и выявляется закоксовка поршневых колец, поломка колец или перегородок в кольцевой канавке поршня. Данные модели предназначены соответственно для отечественных и импортных дизелей. | |

| Проверка соответствия регулировок двигателя | ||

| Портативные дымомеры 01 мп, 01 мп. 01 | Прибор контролирует дымность дизельного двигателя в единицах коэффициента поглощения (м'1) и коэффициента ослабления. Портативные дымомеры 01 мп, 01 мп. 01, без выхода на печатающее устройство и с выходом соответственно. Данные модификации дымомеров зарекомендовали себя неплохо в работе, а по критерию «цена-качества» лидируют среди своих аналогов | |

| Определения частоты вращения дизельного двигателя и параметров впрыска топлива | ||

| Мотортестер М2–2 | Этот прибор позволяет определить частоту вращения двигателя и угол опережения впрыска, а так же контролировать еще 9 параметров двигателя, включая мощностные. | |

| Диагностика топливной аппаратуры | ||

| Прибор для проверки дизельных форсунок ДД 2110 | Прибор позволяет провести диагностику практически всех типов дизельных форсунок. И проводить измерения: давление начала впрыска и качество распыления топлива, герметичность запорного конуса (по появлению капли топлива на носике распылителя), гидроплотность по запорному конусу и направляющей цилиндрической части. | |

| Механотестер (МТА 2) ДД 4500 | Прибор для экспресс оценки форсунок без снятия с двигателя и оценки состояния плунжерных пар и нагнетательных клапанов ТНВД. | |

| Прибор ДД 2115 (ПО 9691) | Прибор для оценки технического состояния плунжерных пар снятых с ТНВД или приобретенных для замены. | |

| Стенд для испытания и регулировки ТНВД модели ДД 1 (КИ 15711) | Завод производит несколько модификаций стендов по торговой маркой «доктор дизель» ДД – 10–01, ДД 10–04, ДД 10–05. с помощью стенда можно провести следующие измерения: величина и равномерность подачи топлива секциями (производительность насосных секций), частота вращения вала ТНВД в момент начала действия регулятора; частота вращения вала ТНВД в момент прекращения подачи топлива, давление открытия нагнетательных клапанов, угол начала нагнетания и конца подачи топлива по повороту вала ТНВД и чередование подачи секциями ТНВД, угол действительного начала и конца впрыскивания топлива (при диагностировании), характеристика автоматической муфты опережения впрыска, поддержание заданной температуры. | |

| Спец. инструмент для проведения ремонтных работ | ||

| ДД 3300, ДД 3400, ДД 3700 | ДД 3300 набор спец. инструмента для обслуживания ТНВД автомобилей КАМАЗ, ДД 3400 набор спец. инструмента для обслуживания ТНВД типа 4ТН, 6ТН, ЛСТН, УТН 5 дизелей типа ЯМЗ 238, ДД -3700 набор спец. инструмента для обслуживания ТНВД типа BOSCH VE. |

Индикатор пневмоплотности цилиндров (компрессометр) (дизель) для отечественных грузовых автомобилей ДД 4200 ИПЦ-ДР

Принцип работы:

При прокручивании коленвала пусковым устройством клапан индикатора фиксирует максимальное давление сжатия проверяемого цилиндра.

Зафиксированная манометром величина максимального давления свидетельствует о наличии или частичной потере пневмоплотности цилиндра. Последнее является следствием появления неисправностей (отказов) компрессионных колец, поршня, гильзы, клапанного механизма. При этом необходимо учитывать, что индикатор не может различать причины потери пневмоплотности.

Назначение:

Индикатор предназначен для сервисного обслуживания ДВС и поиска неисправностей. Индикатор позволяет контролировать работоспособность отдельных цилиндров ДВС путем регистрации максимального давления сжатия (компрессии) в режиме стартерного пуска.

Область применения индикатора:

– СТО автомобилей

– Автотранспортные предприятия, автобусные парки и т.п.

– Государственные и частные коллективные гаражи

Рабочие условия эксплуатации:

– температура окружающего пространства на период измерения, град. С 5–30

– относительная влажность, % не более 90

Компрессометр для дизельных двигателей легковых автомобилей SMC 104

В комплектацию изделия входит комплект адаптеров для подключения компрессометра. Адаптеры устанавливаются на головке блока цилиндров двигателя в отверстия для топливных форсунок (вместо форсунок) или в отверстия для свечей накаливания (вместо свечей).

Принцип работы:

При прокручивании коленвала пусковым устройством клапан индикатора фиксирует максимальное давление сжатия проверяемого цилиндра.

Зафиксированная манометром величина максимального давления свидетельствует о наличии или частичной потере пневмоплотности цилиндра. Последнее является следствием появления неисправностей (отказов) компрессионных колец, поршня, гильзы, клапанного механизма. При этом необходимо учитывать, что индикатор не может различать причины потери пневмоплотности.

Назначение:

Индикатор предназначен для сервисного обслуживания ДВС и поиска неисправностей. Индикатор позволяет контролировать работоспособность отдельных цилиндров ДВС путем регистрации максимального давления сжатия (компрессии) в режиме стартерного пуска.

Область применения индикатора:

– СТО автомобилей

– Автотранспортные предприятия, автобусные парки и т.п.

– Государственные и частные коллективные гаражи

Рабочие условия эксплуатации:

– температура окружающего пространства на период измерения, град. С 5–30

– относительная влажность, % не более 90

Предназначен для использования на а/м следующих марок: BMW, MERCEDES-BENZ, CARBODIES, CITROEN, DACIA, DIAHATSU, FIAT, FORD, HOLDEN, ISUZU, LAND ROVER, LAYLAND/DAF, MAZDA, MISUBISHI, NISSAN, OPEL, PEGEOT, RENAULT, ROVER, SEAT, TOYOTA, VAUXHALL, VOLKSWAGEN, VOLVO.

Применяется для определения состояния деталей цилиндро-поршневой группы дизельных двигателей легковых автомобилей. Измерение компрессии может проводиться через свечные отверстия свечей накаливания или через установочные отверстия форсунок. Комплектуется 12-ю адаптерами с различными резьбами, механическим манометром, диаметром 63 мм. Гарантия 2 года.

Комплект «Стандарт–дизель» артикул СТ-ДР ДД-4100 Комплект «Стандарт–дизель» артикул СТ-ДР, анализатор герметичности цилиндров отечественных автомобилей, тех. документация, эталонные значения

В основе работы АГЦ 2 лежит вакуумный метод оценки пневмоплотности цилиндропоршневой группы. При диагностики двигателя при помощи АГЦ 2 производится замер следующих параметров:

Р1 – значение полного вакуума в цилиндре

Р2 – значение остаточного вакуума в цилиндре

Замеры параметров Р1, Р2 проводятся прибором через форсуночные отверстия в процессе вращения двигателя стартером (3–4 сек.). По величине значения полного вакуума в цилиндре Р1 оценивается степень износа гильзы цилиндра, а та же плотность закрытия клапанов. По величине значения остаточного вакуума Р2 оценивается состояние износа поршневых, выявляется закоксовка поршневых колец, поломка колец или перегородок в кольцевой канавке поршня.

Сравнительные значения полного (-Р1) и остаточного (-Р2) вакуума для двигателей, работающих на дизельном топливе.

| Номинальные параметры состояния цилиндропоршневой группы: | |||

| -Р1, кгс/см2 | 0, 89–0, 94 | -Р2, кгс/см2 | 0, 14–0, 17 |

| Предельные параметры состояния цилиндропоршневой группы: | |||

| -Р1, кгс/см2 | 0, 78 | -Р2, кгс/см2 | 0, 25 |

| Параметры, свидетельствующие о предельном износе поршневых колец: | |||

| -Р1, кгс/см2, | более 0, 78 | -Р2, кгс/см2 | более 0, 25 |

| Параметры, свидетельствующие о предельном износе гильзы цилиндра: | |||

| -Р1, кгс/см2 | 0, 66–0, 78 | -Р2, кгс/см2 | |

| Параметры, свидетельствующие о нарушении герметичности сопряжения «клапан-гнездо», ослаблении посадки вставки гнезда, наличии трещины в днище клапана, поршня или перемычки и т.д.: | |||

| -Р1, кгс/см2, менее | 0, 65 | -Р2, кгс/см2 |

Если значение – Р1 одного цилиндра превышает среднее значение остальных цилиндров более, чем на 0, 05 кгс/см2, то это свидетельствует о наличии в одном цилиндре избыточного количества масла или не прогоревшего топлива.

Заключение

Дизельный двигатель – поршневой двигатель внутреннего сгорания, работающий на дизельном топливе. Основное отличие дизельного двигателя от бензинового заключается в способе подачи топливо-воздушной смеси в цилиндр и способе её воспламенения. В бензиновом двигателе топливо смешивается с всасываемым воздухом до попадания в цилиндр, получаемая смесь поджигается в необходимый момент свечой зажигания. На всех режимах, за исключением режима полностью открытой дроссельной заслонки, дроссельная заслонка ограничивает воздушный поток, и наполнение цилиндров происходит не полностью.

В дизельном двигателе воздух подается в цилиндр отдельно от топлива и затем сжимается. Из-за высокой степени сжатия (от 14: 1 до 24: 1), когда воздух нагревается до температуры самовоспламенения дизельного топлива (700–800 °С), оно впрыскивается в камеры сгорания форсунками под большим давлением (от 10 до 220 МПа). Свечи у дизеля тоже могут быть, но они являются свечами накаливания и разогревают воздух в камере сгорания, чтобы облегчить запуск.

Дизельный двигатель использует в своей работе термодинамический цикл с изохорно-изобарным подводом теплоты (цикл Тринклера-Сабатэ), благодаря очень высокой степени сжатия они отличаются большим КПД по сравнению с бензиновыми двигателями.

Для диагностики дизельного двигателя существует большое разнообразие методов и оборудования для проверки его работоспособности.

Список литературы

Аринин И.Н. Диагностирование технического состояния автомобилей. – М.: Транспорт, 1978. – 176 с.

Беднарский В.В. Техническое обслуживание и ремонт автомобилей. – Ростов н/Д: Феникс, 2007. – 448 с.

Вахламов В.К. Основы конструкции. – М.: Академия, 2006. – 528 с.

Кузнецов Е.С. Управление технической эксплуатацией автомобилей. – М.: Транспорт, 2008. – 352 с.

Техническая эксплуатация автомобилей / Под ред. Г.В. Крамаренко. – М.: Транспорт, 2005. – 488 с.

Селиванов С.С., Иванов Б.В. Механизация процессов технического обслуживания и ремонта автомобилей. – М.: Транспорт, 2003. – 198 с.

Чумаченко Ю.Т. Автослесарь. Устройство, техническое обслуживание и ремонт автомобилей. – Ростов н/Д: Феникс, 2007. – 544 с.

Приложение

Основные технические данные дизелей

| Двигатель | Применяемость | Ном. мощн., кВт (л. с.) | Ч. вр вала, мин 1 | Число цил. | Порядок работы цилиндров | Литраж, л | Часовой расход топлива, л | Масса дв., кг | Уд. расход топлива, г/кВт*ч |

| Д 21А | Т 25А, Т 16М | 21 (29) | 1800 | 2 | 1–2–0–0 | 2, 07 | 280 | 253 | |

| Д 120 | Т 30А 80 | 22 (30) | 2002 | 2 | 1–2–0–0 | 2, 08 | 5 | 280 | |

| Д 144 | Т 40, ЛТЗ 55 | 39 (53) | 1800 | 4 | 1–3–4–2 | 4, 15 | 9, 5 | 380 | 252 |

| Д 65Н | ЮМЗ 6, ЛТЗ 60 | 45, 6 (62) | 1750 | 4 | 1–3–4–2 | 4, 94 | 249 | ||

| Д 240 | МТЗ 80, МТЗ 82 | 55 (75) | 2200 | 4 | 1–3–4–2 | 4, 75 | 15 | 238 | |

| Д 245 | МТЗ 100 | 74, 5 (100) | 2200 | 4 | 1–3–4–2 | 4, 75 | 15 | 238 | |

| СМД 14НГ | ДТ 75В | 58, 8 (80) | 1800 | 4 | 1–3–4–2 | 6, 33 | 251, 3 | ||

| СМД 18Н | ДТ 75Н | 70 (95) | 1800 | 4 | 1–3–4–2 | 6, 33 | 251, 3 | ||

| А 41 | ДТ 75М | 69 (94) | 1750 | 4 | 1–3–4–2 | 7, 45 | 16, 5 | 885 | 245 |

| Д 440 | ДТ 75Д | 72 (98) | 1750 | 4 | 1–3–4–2 | 7, 45 | 16, 5 | 890 | |

| ГАЗ 5441, 10 | ГАЗ 3309 | 85 (116) | 2600 | 4 | 1–3–4–2 | 4, 15 | 615 | ||

| СМД 23 | Дон 1200, КС 6 | 125 (170) | 2002 | 4 | 1–3–4–2 | ||||

| СМД 31А | Дон 1500 | 173 (235) | 2002 | 6 | 1–5–3–6–4 | ||||

| СМД 60 | Т 150 | 117, 7 (160) | 2002 | 6 | 1–4–2–5–3–6 | 9, 15 | 245 | ||

| СМД 62 | Т 150К | 128, 8 (175) | 2100 | 6 | 1–4–2–5–3–6 | 9, 15 | 30 | 955 | 238 |

| СМД 66 | ДТ 175С | 132, 5 (180) | 1900 | 6 | 1–4–2–5–3–6 | 9, 15 | 227 | ||

| ЗиЛ 645 | ЗиЛ 4331/133Г4 | 136 (185) | 2800 | 8 | 1–5–4–2–6–3–7–8 | 8, 74 | |||

| ЯмЗ 236 | Т 150К | 132 (180) | 2100 | 6 | 1–4–2–5–3–6 | 11, 15 | 890 | ||

| ЯмЗ 238НД | К 700А | 158 (215) | 1700 | 8 | 1–5–4–2–6–3–7–8 | 14, 86 | 1075 | 231 | |

| 740, 11–240 | КамАЗ | 176 (240) | 2200 | 8 | 1–5–4–2–6–3–7–8 | 10, 85 | |||

| 740, 13–260 | КамАЗ | 191 (260) | 2200 | 8 | 1–5–4–2–6–3–7–8 | 10, 85 |

Ном. мощн., кВт (л. с.) – Номинальная мощность, кВт (л. с.)

Ч. вр вала, мин 1 Частота вращения коленвала, мин 1

Число цил. Число цилиндров

Система питания дизельного двигателя: 6 неисправностей и ремонт

Повсеместно дизельные двигатели применяются в инженерных машинах, грузовых автомобилях и маршрутных транспортных средствах. Реже такой тип двигателя встречается у легковых автомобилей, однако, в связи с общим ростом их популярности, дизельные двигатели стали все чаще устанавливаться и на них.

Конструкция камеры сгорания у дизельного двигателя подразделяется на раздельную камеру сгорания и камеру с непосредственным впрыском. В первой ситуации камера сгорания соединена с цилиндром при помощи специального канала. Во время сжатия поступающий в камеру воздух вихревого типа закручивается. Это позволяет улучшить самовоспламенение, которое происходит в основной камере. Такие дизельные двигатели чаще всего встречаются на легковых автомобилях, так как уровень их шума значительно ниже по сравнению с другими двигателями и диапазон оборотов больше.

Во втором случае камера сгорания находится непосредственно в поршне, а топливо попадает в надпоршневое пространство. Низкооборотные моторы с большими объемами чаще всего имеют такую конструкцию. Такие моторы первоначально сильно шумели и вибрировали, но расходовали малое количество топлива. Постепенно появились топливные насосы высокого давления дизельного двигателя с оптимизацией процесса сгорания. Была достигнута стабильная работа двигателя при диапазоне до 4500 оборотов в минуту. Шум и вибрации также были значительно снижены.

Дизель или бензин?

Плюсы и минусы разных типов двигателей часто волнуют автовладельцев. Несмотря на то, что уровень шума и вибраций у дизельных моторов значительно снизился в результате их модернизации, многих автовладельцев беспокоит вопрос: как быстрее завести дизель в морозную погоду? Действительно, дизельный мотор и салон автомобиля прогреваются медленнее вследствие более низких рабочих температур двигателя. Вопрос решается установкой на моторы дополнительных отопителей. Такая опция получила широкое распространение на современных двигателях.

Казалось бы, на этом все, но нет. Многие автолюбители приобретают легковые автомобили с дизельными двигателями из-за относительной дешевизны дизельного топлива. Желая сэкономить на топливе, они не учитывают, что дизельные двигатели гораздо более требовательны к качеству топлива, нежели бензиновые. Бензиновые двигатели скорее требовательны к нужному октановому числу.

Дизельные двигатели напрасно считаются неприхотливыми, так как их требовательность к качеству топлива и расходных материалов довольно высока. Не секрет, что отечественное дизельное топливо по качеству сильно отстает от импортного европейского. Использование старой доброй солярки может неблагоприятно отразиться на работоспособности двигателя. Однако, ведущие российские нефтяные компании стараются решать эту проблему.

Дизтопливо «Евро 4» полностью соответствует стандартам и позволяет двигателю сохранять работоспособность в течение долгого времени. Некоторые также пытаются употреблять автохимию (антигелевые средства), которые позволяют увеличить качество топливо, но использовать их рекомендуется только если уже истек гарантийный срок.

Таким образом, приобретая автомобили с дизельными двигателями, официально не поставляющиеся в Россию, вы рискуете быстро привести в негодность двигатель, рассчитанный на европейское топливо.

Техническое обслуживание дизельного двигателя почти всегда дороже бензинового. Это объясняется более высокой стоимостью запчастей (воздушных, топливных фильтров и т.д.). Замена масла осуществляется чаще, чем у бензинового конкурента (в среднем каждые 7,5 км).

Неплохим преимуществом дизеля, относительно бензинового двигателя, является более экономный расход топлива при большом пробеге автомобиля. Более старый бензиновый двигатель потребляет бензин уже не так экономно, как новенький. В дизельном двигателе такой проблемы практически нет.

Суммируя все вышеперечисленное, можно заключить, что современные дизели по надежности не уступают бензиновым двигателям. Но приобретение их с целью экономии средств на топливо оправдывает себя лишь в том случае, если автомобиль используется долго.

Принцип работы

Как и бензиновые двигатели, дизельные моторы подразделяются на четырехтактные и двухтактные в зависимости от принципа работы. Двухтактные двигатели распространены достаточно слабо. О принципе работы четырехтактного дизельного двигателя читайте далее.

Рабочий цикл такого двигателя состоит из четырех тактов:

- Впуск (впрыск). На этом такте коленчатый вал поворачивается от 0 до 180-ти градусов и достигает нижней мертвой точки. Воздух попадает в цилиндр через открытый впускной клапан. В это же время выпускной клапан открывается всего на 10-15 градусов, образуя перекрытие.

- Сжатие. Поршень, двигаясь вверх от 180-ти до 360-ти градусов, достигает верхней мертвой точки. Воздух при этом сжимается в более чем 16 раз, а впускной клапан в начале этого такта закрывается. Температура воздуха в двигателе может достигать от семисот до девятисот градусов по Цельсию.

- Рабочий ход, расширение. Коленчатый вал вращается от 360-ти до 540-ка градусов, снова достигая нижней мертвой точки. Как известно из физики, сильно сжатый воздух нагревается до очень высоких температур, из-за чего топливо, поступающее из впускного клапана, самовоспламеняется. На этом этапе проявляется важное отличие дизеля от бензинового двигателя. Дизельное топливо начинает подаваться еще до достижения коленчатым валом верхней мертвой точки (опережение зажигания). Продукты горения толкают поршень вниз. При рабочем процессе в дизельном двигателе давление газов постоянно, и благодаря этому они способны развивать больший крутящий момент. Пропорция топливовоздушной смеси в дизеле отличается от бензинового двигателя большим количеством воздуха.

- Выпуск. Когда коленвал поворачивается на 720 градусов, поршень выталкивает отработанные газы в открытый выпускной клапан. Газы выходят через выхлопную трубу, а весь цикл повторяется.

Система питания дизельного двигателя внутреннего сгорания

Назначение

Система питания в дизеле — это целый комплекс специальных устройств. Основной ее задачей является не только поступление топлива в инжекторные форсунки, но и обеспечение высокого давления при подаче. Система питания выполняет и другие важные функции:

- дозирование точно определенного количества топлива, учитывая нагрузку на двигатель в разные режимы работы;

- обеспечение эффективного впрыска топлива в фиксированный промежуток времени с необходимой интенсивностью;

- распыление и равномерное распределение горючего по всему пространству камеры сгорания в цилиндрах;

- предварительная фильтрация дизельного топлива перед подачей в насосы системы питания.

Система питания обеспечивает подачу очищенного топлива, а ТНВД (топливный насос высокого давления) дизельного двигателя сжимает его до нужного давления. Форсунки подают дизельное топливо в мелко распыленном виде в камеру сгорания

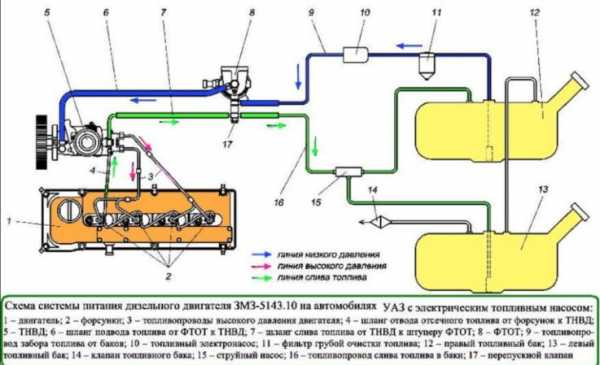

Схема устройства системы питания

В качестве примера приведена схема дизельного двигателя ЗMЗ-5143.10, устанавливаемого на автомобилях УАЗ с электрическим топливным насосом.

Основные элементы системы

Система питания дизельного двигателя состоит из основных и дополнительных элементов. Основные элементы — это: топливный бак, фильтры грубой и тонкой очистки дизельного топлива, топливоподкачивающий насос, ТНВД, инжекторные форсунки (через которые происходит впрыск топлива), трубопровод низкого давления, магистраль высокого давления и воздушный фильтр.

Читайте также подробную и информативную статью нашего специалиста, в которой подробно рассматривается ремонт дизельных форсунок.

Дополнительно рекомендуем прочитать статью нашего эксперта, в которой подробно рассказывается о том, как устроен фильтр тонкой очистки.

Дополнительные элементы могут быть различны. Среди них встречаются электрические насосы, выпуск отработавших газов, фильтры сажи и глушители. Система питания дизельного двигателя подразделяется на две группы в зависимости от устанавливаемой топливной аппаратуры: дизельная аппаратура топливоподводящая и воздухоподводящая.

В топливоподводящей аппаратуре, как правило, ТНВД и форсунки реализованы как отдельные устройства. Топливо подается в двигатель по магистралям высокого и низкого давления. В магистрали высокого давления ТНВД увеличивает давления для подачи и впрыска необходимой порции топлива в рабочую камеру сгорания.

Кроме ТНВД, в дизельном двигателе предусмотрен топливоподкачивающий насос. Он обеспечивает подачу топлива из топливного бака и пропускает горючее через фильтры тонкой и грубой очистки. Давление, создаваемое этим насосом, позволяет осуществить подачу топливо по трубопроводу низкого давления в ТНВД.

ТНВД дизельного двигателя осуществляет подачу топлива к инжекторным форсункам под высоким давлением. Подача зависит от порядка работы цилиндров дизельного мотора.

Дизельные форсунки расположены в головке блока цилиндров. Их основная задача — точное распыление горючего в камере сгорания. Предусмотрена также и дренажная система, которая выводит избытки подаваемого топлива и воздуха посредством отдельных трубопроводов. Форсунки бывают открытого и закрытого типов, но закрытый тип используется чаще. Сопла такой форсунки — это отверстие, закрываемое запорной иглой. Ключевой элемент форсунки — распылитель. Он получает одно или несколько сопловых отверстий, которые образуют факел в момент впрыска топлива.

Существует и система питания нераздельного типа, в котором ТНВД и инжекторная форсунка в своей совокупности представляют устройство насос-форсунка. Срок службы таких двигателей невелик, а создаваемый шум часто превышает заданные нормы.

Особенности системы питания турбодизеля

Система турбонаддува применяется как в дизельных, так и в бензиновых двигателях. Она предназначена для повышения их мощности без увеличения объема камеры сгорания. Топливоподводящая система в турбированных дизелях остается практически без изменений, а система подачи воздуха претерпевает существенные изменения.

Наддув происходит при помощи турбокомпрессора. Турбина потребляет энергию, выделяемую отработавшими газами (читайте также, как работает турбина). Воздух в турбокомпрессоре сжимается, охлаждается и подается в камеру сгорания дизельного двигателя. Величина этого давления классифицирует компрессоры по степени наддува (низкий, средний, высокий).

Диагностика системы питания дизельного ДВС

Диагностика системы питания дизельного двигателя проводится в специальных сервисных центрах направлена на выявление и устранение следующих неисправностей: износа поверхности цилиндров, шестеренок, звездочек, коленчатого вала, ТНВД, засорение радиатора, воздушного фильтра, каналов охлаждения, масляных каналов, повреждения маховика, клапанов и т.д.

Неисправности могут возникать самые различные. Их своевременное выявление позволит двигателю служить дольше. Основные признаки, по которым можно понять, что существует неисправность следующие: двигатель не запускается, не развивает заявленную мощность, дымит сильно, при работе возникают постукивания.

Устранение неисправностей системы питания дизельного двигателя

Если двигатель не запускается, то первым делом стоит проверить наличие топлива. При низких температурах оно может загустеть, поэтому для запуска двигателя в морозы поможет специальный подогрев дизельного топлива. Следующей причиной может быть наличие избыточного количества воздуха в системе питания. Такие ситуации возникают вследствие негерметичности системы. Для устранения лишнего воздуха необходимо прокачать систему и устранить ее негерметичность.

Трубопроводы, заборник в баке и топливные фильтры могут быть засорены. Вода в них может замерзнуть. Необходимо отогреть их итщательно прочистить ветошью, смоченной в горячей воде. Если не работает ТНВД, то необходимо прежде всего прогреть его теплым воздухом или паром, а если это не помогает — то фильтрующие элементы подлежат замене.