Для чего нужен шатун

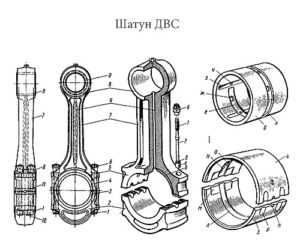

Шатун двигателя

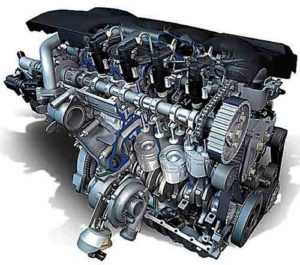

Шатун служит связующим звеном между поршнем и кривошипом коленчатого вала. Так как поршень совершает прямолинейное возвратно-поступательное движение, а коленчатый вал — вращательное, то шатун совершает сложное движение и подвергается действию знакопеременных, носящих ударный характер нагрузок от газовых сил и сил инерции. Для улучшения работы и снижения веса конструкторы стараются видоизменять шатуны и делать их более лёгкими, при этом сохраняя или даже увеличивая их заводскую прочность. Однако, проблема заключается в том, что, например, для дизельных двигателей шатуны всегда будут тяжелее, чем для бензиновых. Это обусловлено принципом работы самого ДВС. Ремонт шатунов двигателя — работа не сложная. Хотя при поломке последствия могут быть очень плачевными, поэтому важно уметь определять поломку этой детали и пути быстрого ремонта. Первый признак поломки — стук в двигателе. Но многие могут спутать его со звукам распредвала, клапана или других элементов двигателя. Перепутать стук шатунов двигателя с другими звуками очень сложно. Он очень сильно похож на частый и громкий стук молотка. Шатуны автомобильных массовых двигателей изготовляют методом горячей штамповки из среднеуглеродистых сталей марок: 40, 45, марганцевистой 45Г2, а в особенно напряженных двигателях из хромо-никелевой 40ХН, хромо-молибденовой улучшенной ЗОХМА и других легированных качественных сталей.

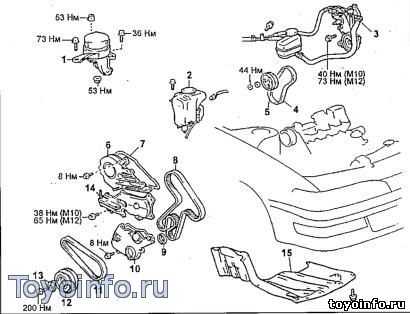

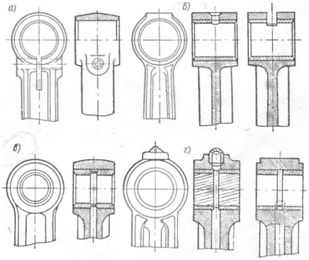

Стержень шатуна, подвержен продольному изгибу, чаще всего имеет двутавровое сечение, но применяют иногда крестообразные, круглые, трубчатые и другие профили. Наиболее рациональными являются двутавровые стержни, обладающие большой жесткостью при малом весе. Крестообразные профили нуждаются в более развитых головках шатуна, что приводит к его утяжелению. Круглые профили отличаются простой геометрией, но требуют повышенного качества механической обработки, так как наличие у них следов обработки приводит к увеличению местной концентрации напряжений и возможной поломке шатуна. Для массового автомобильного производства удобными и наиболее приемлемыми являются стержни двутаврового сечения. Площадь поперечного сечения стержня обычно имеет переменную величину, причем минимальное сечение находится у верхней головки 14, а максимальное — у нижней головки 8. Это обеспечивает необходимую плавность перехода от стержня к нижней головке и способствует повышению общей жесткости шатуна. С этой же целью и для уменьшения габаритов и веса шатунов в быстроходных двигателях автомобильного типа обе головки, как правило, отковываются за одно целое со стержнем. Рис. 1. Профили стержня шатуна: а) двутавровый; б) крестообразный; в) трубчатый; г) круглый Верхняя головка обычно имеет форму, близкую к цилиндрической, но особенности ее конструкции в каждом конкретном случае выбираются в зависимости от методов фиксации поршневого пальца и его смазки. Если поршневой палец закрепляется в поршневой головке шатуна, то ее делают с разрезом, как показано на рис. 2, а. Под действием стяжного болта стенки головки несколько деформируются и обеспечивают глухую затяжку поршневого пальца. Головка при этом не работает на износ и выполняется с относительно небольшой длиной, равной примерно ширине наружной полки стержня шатуна. С точки зрения выполнения монтажно-демонтажных работ предпочтительнее боковые разрезы, но использование их приводит к определенному увеличению размеров и веса головки. Верхние головки с креплением в них поршневых пальцев применялись на шатунах старых моделей рядных двигателей ЗИЛ, например, на 5 и 101 моделях.

Стержень шатуна, подвержен продольному изгибу, чаще всего имеет двутавровое сечение, но применяют иногда крестообразные, круглые, трубчатые и другие профили. Наиболее рациональными являются двутавровые стержни, обладающие большой жесткостью при малом весе. Крестообразные профили нуждаются в более развитых головках шатуна, что приводит к его утяжелению. Круглые профили отличаются простой геометрией, но требуют повышенного качества механической обработки, так как наличие у них следов обработки приводит к увеличению местной концентрации напряжений и возможной поломке шатуна. Для массового автомобильного производства удобными и наиболее приемлемыми являются стержни двутаврового сечения. Площадь поперечного сечения стержня обычно имеет переменную величину, причем минимальное сечение находится у верхней головки 14, а максимальное — у нижней головки 8. Это обеспечивает необходимую плавность перехода от стержня к нижней головке и способствует повышению общей жесткости шатуна. С этой же целью и для уменьшения габаритов и веса шатунов в быстроходных двигателях автомобильного типа обе головки, как правило, отковываются за одно целое со стержнем. Рис. 1. Профили стержня шатуна: а) двутавровый; б) крестообразный; в) трубчатый; г) круглый Верхняя головка обычно имеет форму, близкую к цилиндрической, но особенности ее конструкции в каждом конкретном случае выбираются в зависимости от методов фиксации поршневого пальца и его смазки. Если поршневой палец закрепляется в поршневой головке шатуна, то ее делают с разрезом, как показано на рис. 2, а. Под действием стяжного болта стенки головки несколько деформируются и обеспечивают глухую затяжку поршневого пальца. Головка при этом не работает на износ и выполняется с относительно небольшой длиной, равной примерно ширине наружной полки стержня шатуна. С точки зрения выполнения монтажно-демонтажных работ предпочтительнее боковые разрезы, но использование их приводит к определенному увеличению размеров и веса головки. Верхние головки с креплением в них поршневых пальцев применялись на шатунах старых моделей рядных двигателей ЗИЛ, например, на 5 и 101 моделях.  Рис. 2. Верхняя головка шатуна При других методах фиксации поршневых пальцев в верхнюю головку шатуна в качестве подшипника запрессовывают втулки из оловянистой бронзы с толщиной стенок от 0,8 до 2,5 мм (см. рис. 3, б, в, г). Тонкостенные втулки изготовляют свертными из листовой бронзы и обрабатывают под заданный размер поршневого пальца после запрессовки в головку шатуна. Свертные втулки применяют на всех двигателях автомобилей ГАЗ, ЗИЛ-130, МЗМА и др.

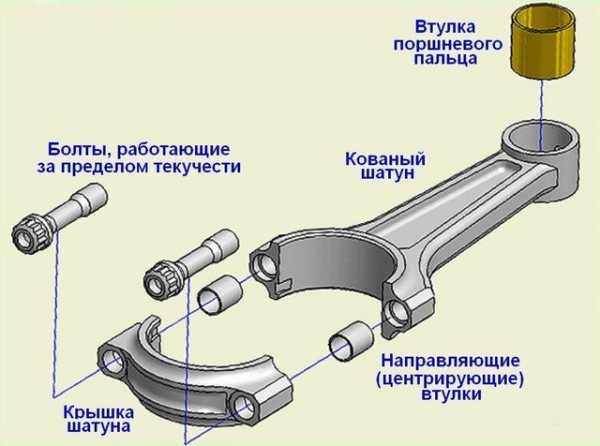

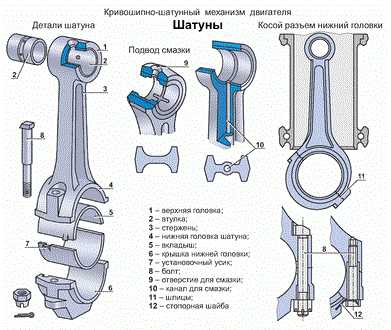

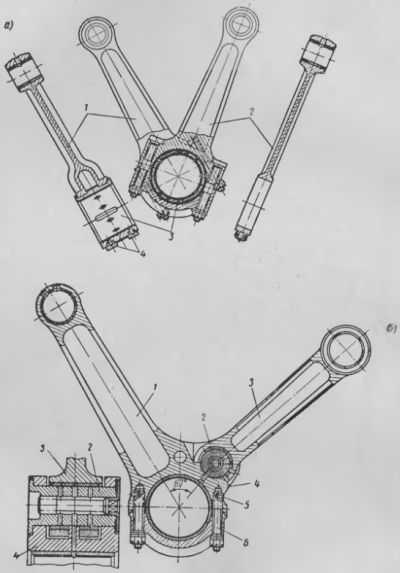

Рис. 2. Верхняя головка шатуна При других методах фиксации поршневых пальцев в верхнюю головку шатуна в качестве подшипника запрессовывают втулки из оловянистой бронзы с толщиной стенок от 0,8 до 2,5 мм (см. рис. 3, б, в, г). Тонкостенные втулки изготовляют свертными из листовой бронзы и обрабатывают под заданный размер поршневого пальца после запрессовки в головку шатуна. Свертные втулки применяют на всех двигателях автомобилей ГАЗ, ЗИЛ-130, МЗМА и др.  Втулки верхней головки шатунов смазывают разбрызгиванием или под давлением. В автомобильных двигателях широкое распространение получила смазка разбрызгиванием. Капельки масла при такой простейшей системе смазки попадают в головку через одно или несколько больших с широкими фасками на входе масло-улавливающих отверстий (см. рис. 2, б) или через глубокую прорезь, сделанную фрезой со стороны, противоположной стержню. Подачу масла под давлением применяют только в двигателях, работающих с повышенной нагрузкой на поршневые пальцы. Масло подводится из общей системы смазки через канал, просверленный в стержне шатуна (см. рис. 2, б), или по специальной трубке, устанавливаемой на стержне шатуна. Смазка под давлением применяется в двух- и четырехтактных дизелях ЯМЗ. Двухтактные дизели ЯМЗ, работающие со струйным охлаждением днища поршней, имеют на верхней головке шатуна специальные форсунки для подачи и распыливания масла (см. рис. 2, г). Малая головка шатуна снабжается здесь двумя толстостенными литыми бронзовыми втулками, между которыми образуется кольцевой канал для подвода масла к форсунке-распылителю из канала в стержне шатуна. Для более равномерного распределения смазочного масла на поверхностях трения втулок нарезаются спиральные канавки, а дозирование масла осуществляют с помощью калиброванного отверстия в пробочке 5, которую запрессовывают в канал стержня шатуна, как показано на рис. 4, б. рис. 3 Шатунно-поршневая группа в сборе с гильзой цилиндра; элементы конструкции шатуна: 1 — поршень; 2 — гильза цилиндра; 3 — уплотнительные резиновые кольца; 4 — стержень шатуна; 5 — запорное кольцо; б — поршневой палец; 7 — шатунный болт; 8 — нижняя головка шатуна; 9— крышка нижней головки шатуна; 10 — шплинт; 11 — гайка шатунного болта; 12 — вкладыши нижней головки шатуна; 13 — втулка верхней головки шатуна; 14 — верхняя головка шатуна Основными элементами шатуна являются: стержень 4, верхняя 14 и нижняя 8 головки. В комплект шатуна входят также: подшипниковая втулка 13 верхней головки, вкладыши 12 нижней головки, шатунные болты 7 с гайками 11 и шплинтами 10. Нижние головки шатунов двигателей автомобильного и тракторного типов обычно делают разъемными, с упрочняющими приливами и ребрами жесткости. Типичная конструкция разъемной головки показана на рис. 3. Основная ее половина откована совместно со стержнем 4, а отъемная половина 9, называемая крышкой нижней головки, или просто крышкой шатуна, скрепляется с основной двумя шатунными болтами 7. Иногда крышка крепится четырьмя и даже шестью болтами или шпильками. Отверстие в большой головке шатуна обрабатывают в собранном состоянии с крышкой (см. рис. 4), поэтому ее нельзя переставлять на другой шатун или изменять принятое положение на 180гр. относительно шатуна, с которым она была спарена до расточки. Чтобы предотвратить возможную путаницу на основной половине головки и на крышке, у плоскости их разъема выбивают порядковые номера, соответствующие номеру цилиндра. При сборке кривошипно-шатунного механизма надо следить за правильной постановкой шатунов на место, строго руководствуясь инструкцией завода-изготовителя. Рис. 4. Нижняя головка шатуна: а) с прямым разъемом; б) с косым разъемом; 1 — половина головки, отковываемая совместно со стержнем 7; 2 — крышка головки; 3 — болт шатуна; 4 — треугольные шлицы; 5 — втулочка с калиброванным отверстием; 6 — канал в стержне для подвода масла к поршневому пальцу Для двигателей автомобильного типа с характерной совместной отливкой цилиндра и картера в одном блоке и вообще при наличии блок-картерной отливки остова двигателя желательно, что бы большая головка шатуна свободно проходила через цилиндры и не затрудняла выполнение монтажно-демонтажных работ. Когда габариты этой головки развиты так, что она не проходит в отверстие цилиндровой гильзы 2 (см. рис. 3), то комплект шатуна в сборе с поршнем 1 (см. рис. 3) можно свободно установить на место только при снятом коленчатом вале, что создает крайние неудобства при ремонте (Иногда поршень без уплотнительных колец, но собранный с шатуном удается просунуть за смонтированный коленчатый вал и вставить его в цилиндр со стороны картера (или, наоборот, вынуть из цилиндра через картер), а потом завершать сборку поршневой группы и шатуна, затрачивая на все это непроизводительно много времени). Поэтому развитые нижние головки выполняют с косым разъемом, как сделано это в дизеле ЯМЗ-236 (см. рис. 4, б). Плоскость косого разъема головки обычно располагают под углом 45гр. к продольной оси стержня шатуна (в отдельных случаях возможен угол разъема 30 или 60гр.). Габариты таких головок после удаления крышки резко уменьшаются. При косом разъеме крышки чаще всего крепятся болтами, которые ввертываются в основную половину головки. Реже для этой цели применяют шпильки. В отличие от нормальных разъемов, выполняемых под углом 90гр. к оси стержня шатуна (см. рис. 4, а), косые разъемы головок (см. рис. 4, б) позволяют несколько разгружать шатунные болты от разрывающих усилий, а возникающие при этом боковые усилия воспринимаются буртиками крышки или треугольными шлицами, сделанными на стыкующихся поверхностях головки. У разъемов (нормальных или косых), а также под опорными плоскостями шатунных болтов и гаек стенки нижней головки обычно снабжают упрочняющими приливами и утолщениями. В головках автомобильных шатунов с нормальной плоскостью разъема в подавляющем большинстве случаев шатунные болты одновременно являются установочными, точно фиксирующими положение крышки относительно шатуна. Такие болты и отверстия под них в головке обрабатывают с высокой чистотой и точностью, как установочные штифты или втулки. Шатунные болты или шпильки являются исключительно ответственными деталями. Обрыв их связан с аварийными последствиями, поэтому они изготовляются из высококачественных легированных сталей с плавными переходами между элементами конструкции и подвергаются термообработке. Стержни болтов выполняются иногда с проточками в местах перехода к резьбовой части и около головок. Проточки делают без подрезов с диаметром, равным примерно внутреннему диаметру резьбы болта (см. рис. 3 и 4). Шатунные болты и гайки к ним у ЗИЛ-130 и некоторых других автомобильных двигателей изготовляются из хромо-никелевой стали марки 40ХН. Применяются для этих целей также стали 40Х, 35ХМА и аналогичные им материалы. Чтобы предотвратить возможное проворачивание шатунных болтов при затягивании гаек, их головки делают с вертикальным срезом, а в зоне сопряжения кривошипной головки шатуна со стержнем выфрезеровывают площадки или углубления с вертикальным уступом, удерживающим болты от проворачивания (см. рис. 3 и 4). В тракторных и других двигателях шатунные болты фиксируются иногда специальными штифтами. С целью уменьшения габаритов и веса головки шатунов болты размещают по возможности ближе к отверстиям под вкладыши. Допускаются даже небольшие выемки в стенках вкладышей, предназначенные для прохода шатунных болтов. Затяжка шатунных болтов строго нормируется и контролируется с помощью специальных динамометрических ключей. Так, в двигателях ЗМЗ-66, ЗМЗ-21 момент затяжки составляет 6,8—7,5 кГ·м (68—75 н-м), в двигателе ЗИЛ-130 — 7—8кГ·м (70—80 н-м), а в двигателях ЯМЗ — 16—18 кГ·м (160—180 н-м). После затяжки корончатые гайки тщательно шплинтуются, а обычные (без прорезей под шплинты) фиксируются каким-либо другим способом (специальными контргайками, отштампованными из тонкой листовой стали, замковыми шайбами и т. д.). Чрезмерная затяжка шатунных болтов или шпилек недопустима, гак как может привести к опасной вытяжке у них резьбы. Нижние головки шатунов автомобильных двигателей обычно снабжаются подшипниками скольжения, для которых применяют сплавы, обладающие высокими антифрикционными свойствами и необходимой механической стойкостью. Только в редких случаях применяют подшипники качения, причем наружными и внутренними обоймами (кольцами) для их роликов служат сама головка шатуна и шейка вала. Головка в этих случаях делается неразъемной, а коленчатый вал — составным или разборным. Так как вместе с изношенным роликовым подшипником приходится иногда заменять весь шатунно-кривошипный узел, то широкое применение подшипники качения находят лишь в сравнительно дешевых двигателях мотоциклетного типа. Из антифрикционных подшипниковых сплавов в двигателях внутреннего сгорания чаще всего применяют баббиты на оловянной или свинцовой основах, алюминиевые высокооловянистые сплавы и свинцовистую бронзу. На оловянной основе в автомобильных двигателях применяют сплав баббит Б-83, содержащий 83% олова. Это качественный, но довольно дорогой подшипниковый сплав. Более дешевым является сплав на свинцовой основе СОС-6-6, содержащий по 5—6% сурьмы и олова, остальное — свинец. Его называют также малосурьмянистым сплавом. Он обладает хорошими антифрикционными и механическими свойствами, стоек против коррозии, отлично прирабатывается и по сравнению со сплавом Б-83 способствует меньшему износу шеек коленчатого вала. Сплав СОС-6-6 применяется для большинства отечественных карбюраторных двигателей (ЗИЛ, МЗМА и др.). В двигателях с повышенными нагрузками па шатунные подшипники применяют высокооловянистый алюминиевый сплав, содержащий 20% олова, 1% меди, остальное — алюминий. Такой сплав используется, например, для подшипников V-образных двигателей ЗМЗ-53, ЗМЗ-66 и др. Для шатунных подшипников дизелей, работающих с особенно высокими нагрузками, применяют свинцовистую бронзу Бр.С-30, содержащую 30% свинца. Как подшипниковый материал, свинцовистая бронза обладает повышенными механическими свойствами, но сравнительно плохо прирабатывается и подвержена коррозии под воздействием кислотных соединений, накапливающихся в масле. При использовании свинцовистой бронзы картерное масло должно содержать поэтому специальные присадки, предохраняющие подшипники от разрушения. В старых моделях двигателей антифрикционный сплав заливали непосредственно по основному металлу головки, как говорилось «по телу». Заливка по телу не оказывала заметного влияния на габариты и вес головки. Хорошо обеспечивала отвод тепла от шатунной шейки вала, но так как толщина слоя заливки составляла более 1 мм, то в процессе работы вместе с износом сказывалась заметная усадка антифрикционного сплава, вследствие чего относительно быстро увеличивались зазоры в подшипниках и возникали стуки. Чтобы устранить или предупредить стуки подшипников, их периодически приходилось подтягивать, т. е. устранять излишне большие зазоры за счет уменьшения числа тонких латунных прокладок, которые с этой целью (около 5 штук) ставились в разъем нижней головки шатуна. Метод заливки по телу в современных быстроходных транспортных двигателях не применяется. Нижние головки их снабжаются сменными взаимозаменяемыми вкладышами, форма которых точно соответствует цилиндру, состоящему из двух половин (полуколец). Общий вид вкладышей показан на рис. 3. Два вкладыша 12, поставленные в головку, образуют ее подшипник. Вкладыши имеют стальную, реже бронзовую, основу, с нанесенным на пей слоем антифрикционного сплава. Различают вкладыши толстостенные и тонкостенные. Вкладыши несколько увеличивают габариты и вес нижней головки шатуна, особенно толстостенные, имеющие толщину стенок более 3—4 мм. Поэтому последние применяются только для сравнительно тихоходных двигателей. Шатуны быстроходных автомобильных двигателей, как правило, снабжаются тонкостенными вкладышами, выполненными из стальной ленты толщиной 1,5—2,0 мм, покрытой антифрикционным сплавом, слой которого составляет всего 0,2—0,4 мм. Такие двухслойные вкладыши называются биметаллическими. Они применяются на большинстве отечественных карбюраторных двигателей. В настоящее время получили распространение трехслойные так называемые триметаллические тонкостенные вкладыши, у которых на стальную ленту сначала наносится подслой, а потом уже антифрикционный сплав. Триметаллические вкладыши толщиной 2 мм применяются, например, для шатунов двигателя ЗИЛ-130. На стальную ленту таких вкладышей наносится медно-никелевый подслой, покрытый малосурьмянистым сплавом СОС-6-6. Трехслойные вкладыши применяются также для шатунных подшипников дизелей. Слой свинцовистой бронзы, толщина которого обычно составляет от 3—0,7 мм, сверху покрывают еще тонким слоем свинцово-оловянистого сплава, что улучшает прирабатываемость вкладышей и предохраняет их от коррозии. Трехслойные вкладыши допускают большие удельные давления на подшипники, чем биметаллические. Гнездам под вкладыши и самим вкладышам придают строго цилиндрическую форму, а поверхности их обрабатывают с высокой точностью и чистотой, обеспечивая полную взаимозаменяемость для данного двигателя, что значительно упрощает ремонт. Подшипники с тонкостенными вкладышами не нуждаются в периодической подтяжке, так как имеют малую толщину антифрикционного слоя, не дающего усадки. Они ставятся без регулировочных прокладок, а изношенные заменяются новым комплектом. С целью получения надежного пролегания вкладышей и улучшения их контакта со стенками головки шатуна они изготовляются так, чтобы при затягивании шатунных болтов обеспечивался небольшой гарантированный натяг. От проворачивания тонкостенные вкладыши удерживаются фиксирующим усом, который отгибается у одной из кромок вкладыша. Фиксирующий ус входит в специальную пазовую канавку, выфрезерованную в стенке головки у разъема (см. рис. 4). Вкладыши с толщиной стенок 3 мм и более толстые, фиксируются штифтами (дизели В-2, ЯМЗ-204 и др.). Шатунные подшипниковые вкладыши современных автомобильных двигателей смазываются маслом, поступающим под давлением через сверление в кривошипе из общей системы смазки двигателя. Для поддержания давления в смазочном слое и увеличения его несущей способности рабочую поверхность шатунных вкладышей рекомендуется выполнять без маслораспределительных дуговых или продольных сквозных канавок. Диаметральный зазор между вкладышами и шатунной шейкой вала обычно составляет 0 025— 0,08 мм. В тронковых двигателях внутреннего сгорания применяют шатуны двух типов: одинарные и сочлененные. Одинарные шатуны, конструкция которых подробно рассматривалась выше, получили большое распространение. Они применяются во всех однорядных двигателях и широко используются в двухрядных автомобильных двигателях. В последнем случае на каждую кривошипную шейку вала рядом друг с другом устанавливают два обычных одинарных шатуна. Вследствие этого один ряд цилиндров смещается относительно другого вдоль оси вала на величину, равную ширине нижней головки шатуна. Чтобы уменьшить такое смещение цилиндров, нижнюю головку изготовляют с возможно меньшей шириной, а иногда шатуны выполняют с асимметричным стержнем. Так, в V-образных двигателях автомобилей ГАЗ-53, ГАЗ-66 стержни шатунов смещены относительно оси симметрии нижних головок на 1 мм. Смещение осей цилиндров левого блока относительно правого составляет в них 24 мм. Использование обычных одинарных шатунов в двухрядных двигателях приводит к увеличению длины шатунной шейки вала и общей длины двигателя, но в целом такая конструкция является самой простой и экономически целесообразной. Шатуны имеют одинаковую конструкцию, создаются и одинаковые условия работы для всех цилиндров двигателя. Шатуны можно полностью унифицировать также с шатунами однорядных двигателей. Сочлененные шатунные узлы представляют единую конструкцию, состоящую из двух спаренных между собой шатунов. Их обычно используют в многорядных двигателях. По характерным признакам конструкции различают вильчатые, или центральные, и конструкции с прицепным шатуном (рис. 5).

Втулки верхней головки шатунов смазывают разбрызгиванием или под давлением. В автомобильных двигателях широкое распространение получила смазка разбрызгиванием. Капельки масла при такой простейшей системе смазки попадают в головку через одно или несколько больших с широкими фасками на входе масло-улавливающих отверстий (см. рис. 2, б) или через глубокую прорезь, сделанную фрезой со стороны, противоположной стержню. Подачу масла под давлением применяют только в двигателях, работающих с повышенной нагрузкой на поршневые пальцы. Масло подводится из общей системы смазки через канал, просверленный в стержне шатуна (см. рис. 2, б), или по специальной трубке, устанавливаемой на стержне шатуна. Смазка под давлением применяется в двух- и четырехтактных дизелях ЯМЗ. Двухтактные дизели ЯМЗ, работающие со струйным охлаждением днища поршней, имеют на верхней головке шатуна специальные форсунки для подачи и распыливания масла (см. рис. 2, г). Малая головка шатуна снабжается здесь двумя толстостенными литыми бронзовыми втулками, между которыми образуется кольцевой канал для подвода масла к форсунке-распылителю из канала в стержне шатуна. Для более равномерного распределения смазочного масла на поверхностях трения втулок нарезаются спиральные канавки, а дозирование масла осуществляют с помощью калиброванного отверстия в пробочке 5, которую запрессовывают в канал стержня шатуна, как показано на рис. 4, б. рис. 3 Шатунно-поршневая группа в сборе с гильзой цилиндра; элементы конструкции шатуна: 1 — поршень; 2 — гильза цилиндра; 3 — уплотнительные резиновые кольца; 4 — стержень шатуна; 5 — запорное кольцо; б — поршневой палец; 7 — шатунный болт; 8 — нижняя головка шатуна; 9— крышка нижней головки шатуна; 10 — шплинт; 11 — гайка шатунного болта; 12 — вкладыши нижней головки шатуна; 13 — втулка верхней головки шатуна; 14 — верхняя головка шатуна Основными элементами шатуна являются: стержень 4, верхняя 14 и нижняя 8 головки. В комплект шатуна входят также: подшипниковая втулка 13 верхней головки, вкладыши 12 нижней головки, шатунные болты 7 с гайками 11 и шплинтами 10. Нижние головки шатунов двигателей автомобильного и тракторного типов обычно делают разъемными, с упрочняющими приливами и ребрами жесткости. Типичная конструкция разъемной головки показана на рис. 3. Основная ее половина откована совместно со стержнем 4, а отъемная половина 9, называемая крышкой нижней головки, или просто крышкой шатуна, скрепляется с основной двумя шатунными болтами 7. Иногда крышка крепится четырьмя и даже шестью болтами или шпильками. Отверстие в большой головке шатуна обрабатывают в собранном состоянии с крышкой (см. рис. 4), поэтому ее нельзя переставлять на другой шатун или изменять принятое положение на 180гр. относительно шатуна, с которым она была спарена до расточки. Чтобы предотвратить возможную путаницу на основной половине головки и на крышке, у плоскости их разъема выбивают порядковые номера, соответствующие номеру цилиндра. При сборке кривошипно-шатунного механизма надо следить за правильной постановкой шатунов на место, строго руководствуясь инструкцией завода-изготовителя. Рис. 4. Нижняя головка шатуна: а) с прямым разъемом; б) с косым разъемом; 1 — половина головки, отковываемая совместно со стержнем 7; 2 — крышка головки; 3 — болт шатуна; 4 — треугольные шлицы; 5 — втулочка с калиброванным отверстием; 6 — канал в стержне для подвода масла к поршневому пальцу Для двигателей автомобильного типа с характерной совместной отливкой цилиндра и картера в одном блоке и вообще при наличии блок-картерной отливки остова двигателя желательно, что бы большая головка шатуна свободно проходила через цилиндры и не затрудняла выполнение монтажно-демонтажных работ. Когда габариты этой головки развиты так, что она не проходит в отверстие цилиндровой гильзы 2 (см. рис. 3), то комплект шатуна в сборе с поршнем 1 (см. рис. 3) можно свободно установить на место только при снятом коленчатом вале, что создает крайние неудобства при ремонте (Иногда поршень без уплотнительных колец, но собранный с шатуном удается просунуть за смонтированный коленчатый вал и вставить его в цилиндр со стороны картера (или, наоборот, вынуть из цилиндра через картер), а потом завершать сборку поршневой группы и шатуна, затрачивая на все это непроизводительно много времени). Поэтому развитые нижние головки выполняют с косым разъемом, как сделано это в дизеле ЯМЗ-236 (см. рис. 4, б). Плоскость косого разъема головки обычно располагают под углом 45гр. к продольной оси стержня шатуна (в отдельных случаях возможен угол разъема 30 или 60гр.). Габариты таких головок после удаления крышки резко уменьшаются. При косом разъеме крышки чаще всего крепятся болтами, которые ввертываются в основную половину головки. Реже для этой цели применяют шпильки. В отличие от нормальных разъемов, выполняемых под углом 90гр. к оси стержня шатуна (см. рис. 4, а), косые разъемы головок (см. рис. 4, б) позволяют несколько разгружать шатунные болты от разрывающих усилий, а возникающие при этом боковые усилия воспринимаются буртиками крышки или треугольными шлицами, сделанными на стыкующихся поверхностях головки. У разъемов (нормальных или косых), а также под опорными плоскостями шатунных болтов и гаек стенки нижней головки обычно снабжают упрочняющими приливами и утолщениями. В головках автомобильных шатунов с нормальной плоскостью разъема в подавляющем большинстве случаев шатунные болты одновременно являются установочными, точно фиксирующими положение крышки относительно шатуна. Такие болты и отверстия под них в головке обрабатывают с высокой чистотой и точностью, как установочные штифты или втулки. Шатунные болты или шпильки являются исключительно ответственными деталями. Обрыв их связан с аварийными последствиями, поэтому они изготовляются из высококачественных легированных сталей с плавными переходами между элементами конструкции и подвергаются термообработке. Стержни болтов выполняются иногда с проточками в местах перехода к резьбовой части и около головок. Проточки делают без подрезов с диаметром, равным примерно внутреннему диаметру резьбы болта (см. рис. 3 и 4). Шатунные болты и гайки к ним у ЗИЛ-130 и некоторых других автомобильных двигателей изготовляются из хромо-никелевой стали марки 40ХН. Применяются для этих целей также стали 40Х, 35ХМА и аналогичные им материалы. Чтобы предотвратить возможное проворачивание шатунных болтов при затягивании гаек, их головки делают с вертикальным срезом, а в зоне сопряжения кривошипной головки шатуна со стержнем выфрезеровывают площадки или углубления с вертикальным уступом, удерживающим болты от проворачивания (см. рис. 3 и 4). В тракторных и других двигателях шатунные болты фиксируются иногда специальными штифтами. С целью уменьшения габаритов и веса головки шатунов болты размещают по возможности ближе к отверстиям под вкладыши. Допускаются даже небольшие выемки в стенках вкладышей, предназначенные для прохода шатунных болтов. Затяжка шатунных болтов строго нормируется и контролируется с помощью специальных динамометрических ключей. Так, в двигателях ЗМЗ-66, ЗМЗ-21 момент затяжки составляет 6,8—7,5 кГ·м (68—75 н-м), в двигателе ЗИЛ-130 — 7—8кГ·м (70—80 н-м), а в двигателях ЯМЗ — 16—18 кГ·м (160—180 н-м). После затяжки корончатые гайки тщательно шплинтуются, а обычные (без прорезей под шплинты) фиксируются каким-либо другим способом (специальными контргайками, отштампованными из тонкой листовой стали, замковыми шайбами и т. д.). Чрезмерная затяжка шатунных болтов или шпилек недопустима, гак как может привести к опасной вытяжке у них резьбы. Нижние головки шатунов автомобильных двигателей обычно снабжаются подшипниками скольжения, для которых применяют сплавы, обладающие высокими антифрикционными свойствами и необходимой механической стойкостью. Только в редких случаях применяют подшипники качения, причем наружными и внутренними обоймами (кольцами) для их роликов служат сама головка шатуна и шейка вала. Головка в этих случаях делается неразъемной, а коленчатый вал — составным или разборным. Так как вместе с изношенным роликовым подшипником приходится иногда заменять весь шатунно-кривошипный узел, то широкое применение подшипники качения находят лишь в сравнительно дешевых двигателях мотоциклетного типа. Из антифрикционных подшипниковых сплавов в двигателях внутреннего сгорания чаще всего применяют баббиты на оловянной или свинцовой основах, алюминиевые высокооловянистые сплавы и свинцовистую бронзу. На оловянной основе в автомобильных двигателях применяют сплав баббит Б-83, содержащий 83% олова. Это качественный, но довольно дорогой подшипниковый сплав. Более дешевым является сплав на свинцовой основе СОС-6-6, содержащий по 5—6% сурьмы и олова, остальное — свинец. Его называют также малосурьмянистым сплавом. Он обладает хорошими антифрикционными и механическими свойствами, стоек против коррозии, отлично прирабатывается и по сравнению со сплавом Б-83 способствует меньшему износу шеек коленчатого вала. Сплав СОС-6-6 применяется для большинства отечественных карбюраторных двигателей (ЗИЛ, МЗМА и др.). В двигателях с повышенными нагрузками па шатунные подшипники применяют высокооловянистый алюминиевый сплав, содержащий 20% олова, 1% меди, остальное — алюминий. Такой сплав используется, например, для подшипников V-образных двигателей ЗМЗ-53, ЗМЗ-66 и др. Для шатунных подшипников дизелей, работающих с особенно высокими нагрузками, применяют свинцовистую бронзу Бр.С-30, содержащую 30% свинца. Как подшипниковый материал, свинцовистая бронза обладает повышенными механическими свойствами, но сравнительно плохо прирабатывается и подвержена коррозии под воздействием кислотных соединений, накапливающихся в масле. При использовании свинцовистой бронзы картерное масло должно содержать поэтому специальные присадки, предохраняющие подшипники от разрушения. В старых моделях двигателей антифрикционный сплав заливали непосредственно по основному металлу головки, как говорилось «по телу». Заливка по телу не оказывала заметного влияния на габариты и вес головки. Хорошо обеспечивала отвод тепла от шатунной шейки вала, но так как толщина слоя заливки составляла более 1 мм, то в процессе работы вместе с износом сказывалась заметная усадка антифрикционного сплава, вследствие чего относительно быстро увеличивались зазоры в подшипниках и возникали стуки. Чтобы устранить или предупредить стуки подшипников, их периодически приходилось подтягивать, т. е. устранять излишне большие зазоры за счет уменьшения числа тонких латунных прокладок, которые с этой целью (около 5 штук) ставились в разъем нижней головки шатуна. Метод заливки по телу в современных быстроходных транспортных двигателях не применяется. Нижние головки их снабжаются сменными взаимозаменяемыми вкладышами, форма которых точно соответствует цилиндру, состоящему из двух половин (полуколец). Общий вид вкладышей показан на рис. 3. Два вкладыша 12, поставленные в головку, образуют ее подшипник. Вкладыши имеют стальную, реже бронзовую, основу, с нанесенным на пей слоем антифрикционного сплава. Различают вкладыши толстостенные и тонкостенные. Вкладыши несколько увеличивают габариты и вес нижней головки шатуна, особенно толстостенные, имеющие толщину стенок более 3—4 мм. Поэтому последние применяются только для сравнительно тихоходных двигателей. Шатуны быстроходных автомобильных двигателей, как правило, снабжаются тонкостенными вкладышами, выполненными из стальной ленты толщиной 1,5—2,0 мм, покрытой антифрикционным сплавом, слой которого составляет всего 0,2—0,4 мм. Такие двухслойные вкладыши называются биметаллическими. Они применяются на большинстве отечественных карбюраторных двигателей. В настоящее время получили распространение трехслойные так называемые триметаллические тонкостенные вкладыши, у которых на стальную ленту сначала наносится подслой, а потом уже антифрикционный сплав. Триметаллические вкладыши толщиной 2 мм применяются, например, для шатунов двигателя ЗИЛ-130. На стальную ленту таких вкладышей наносится медно-никелевый подслой, покрытый малосурьмянистым сплавом СОС-6-6. Трехслойные вкладыши применяются также для шатунных подшипников дизелей. Слой свинцовистой бронзы, толщина которого обычно составляет от 3—0,7 мм, сверху покрывают еще тонким слоем свинцово-оловянистого сплава, что улучшает прирабатываемость вкладышей и предохраняет их от коррозии. Трехслойные вкладыши допускают большие удельные давления на подшипники, чем биметаллические. Гнездам под вкладыши и самим вкладышам придают строго цилиндрическую форму, а поверхности их обрабатывают с высокой точностью и чистотой, обеспечивая полную взаимозаменяемость для данного двигателя, что значительно упрощает ремонт. Подшипники с тонкостенными вкладышами не нуждаются в периодической подтяжке, так как имеют малую толщину антифрикционного слоя, не дающего усадки. Они ставятся без регулировочных прокладок, а изношенные заменяются новым комплектом. С целью получения надежного пролегания вкладышей и улучшения их контакта со стенками головки шатуна они изготовляются так, чтобы при затягивании шатунных болтов обеспечивался небольшой гарантированный натяг. От проворачивания тонкостенные вкладыши удерживаются фиксирующим усом, который отгибается у одной из кромок вкладыша. Фиксирующий ус входит в специальную пазовую канавку, выфрезерованную в стенке головки у разъема (см. рис. 4). Вкладыши с толщиной стенок 3 мм и более толстые, фиксируются штифтами (дизели В-2, ЯМЗ-204 и др.). Шатунные подшипниковые вкладыши современных автомобильных двигателей смазываются маслом, поступающим под давлением через сверление в кривошипе из общей системы смазки двигателя. Для поддержания давления в смазочном слое и увеличения его несущей способности рабочую поверхность шатунных вкладышей рекомендуется выполнять без маслораспределительных дуговых или продольных сквозных канавок. Диаметральный зазор между вкладышами и шатунной шейкой вала обычно составляет 0 025— 0,08 мм. В тронковых двигателях внутреннего сгорания применяют шатуны двух типов: одинарные и сочлененные. Одинарные шатуны, конструкция которых подробно рассматривалась выше, получили большое распространение. Они применяются во всех однорядных двигателях и широко используются в двухрядных автомобильных двигателях. В последнем случае на каждую кривошипную шейку вала рядом друг с другом устанавливают два обычных одинарных шатуна. Вследствие этого один ряд цилиндров смещается относительно другого вдоль оси вала на величину, равную ширине нижней головки шатуна. Чтобы уменьшить такое смещение цилиндров, нижнюю головку изготовляют с возможно меньшей шириной, а иногда шатуны выполняют с асимметричным стержнем. Так, в V-образных двигателях автомобилей ГАЗ-53, ГАЗ-66 стержни шатунов смещены относительно оси симметрии нижних головок на 1 мм. Смещение осей цилиндров левого блока относительно правого составляет в них 24 мм. Использование обычных одинарных шатунов в двухрядных двигателях приводит к увеличению длины шатунной шейки вала и общей длины двигателя, но в целом такая конструкция является самой простой и экономически целесообразной. Шатуны имеют одинаковую конструкцию, создаются и одинаковые условия работы для всех цилиндров двигателя. Шатуны можно полностью унифицировать также с шатунами однорядных двигателей. Сочлененные шатунные узлы представляют единую конструкцию, состоящую из двух спаренных между собой шатунов. Их обычно используют в многорядных двигателях. По характерным признакам конструкции различают вильчатые, или центральные, и конструкции с прицепным шатуном (рис. 5).  Рис. 5. Сочлененные шатуны: а) вильчатой конструкции, б) с прицепным шатуном У вильчатых шатунов (см. рис. 5, а), используемых иногда в двухрядных двигателях, оси больших головок совпадают с осью шейки вала, в связи с чем их называют также центральными. Большая головка главного шатуна 1 имеет вильчатую конструкцию; а головка вспомогательного шатуна 2 устанавливается в развилку главного шатуна. Его называют поэтому внутренним, или средним, шатуном. Оба шатуна имеют разъемные нижние головки и снабжаются общими для них вкладышами 3, которые от проворачивания чаще всего фиксируются штифтами, расположенными в крышках 4 вильчатой головки. У зафиксированных таким образом вкладышей внутренняя поверхность, соприкасающаяся с шейкой вала, полностью покрывается антифрикционным сплавом, а наружная — только в средней части, т. е. в зоне размещения вспомогательного шатуна. Если вкладыши не фиксируются от проворачивания, то поверхности их с обеих сторон полностью покрываются антифрикционным сплавом. В этом случае вкладыши изнашиваются более равномерно. Центральные шатуны обеспечивают одинаковую величину хода поршней во всех цилиндрах V-образного двигателя, как и обычные одинарные шатуны. Однако комплект их довольно сложен в производстве, а вилке не всегда удается придать нужную жесткость. Конструкции с прицепным шатуном проще в производстве и обладают надежной жесткостью. Примером такой конструкции может служить шатунный узел дизеля В-2, показанный на рис. 5, б. Он состоит из главного 1 и вспомогательного прицепного 3 шатунов. Главный шатун имеет верхнюю головку и двутавровый стержень обычной конструкции. Нижняя его головка снабжена тонкостенными вкладышами, залитыми свинцовистой бронзой, и выполнена с косым разъемом относительно стержня главного шатуна; иначе ее нельзя скомпоновать, так как под углом 67° к оси стержня на ней размещают две проушины 4, предназначенные для крепления прицепного шатуна 3. Крышка главного шатуна крепится шестью шпильками 6, завернутыми в тело шатуна, причем от возможного проворачивания они фиксируются штифтами 5. Прицепной шатун 3 имеет двутавровое сечение стержня; обе головки его неразъемны и поскольку условия их работы аналогичны, то они снабжены бронзовыми подшипниковыми втулками. Сочленение прицепного шатуна с главным осуществляется при помощи полого пальца 2, закрепленного в проушинах 4. В конструкциях V-образных двигателей с прицепным шатуном последний располагают относительно стержня главного шатуна справа по вращению вала, чтобы уменьшить боковое давление на стенки цилиндра. Если при этом угол между осями отверстий в проушинах крепления прицепного шатуна и стержня главного шатуна больше угла развала между осями цилиндров, то ход поршня прицепного шатуна будет больше хода поршня главного шатуна. Объясняется это тем, что нижняя головка прицепного шатуна описывает не окружность, как головка главного шатуна, а эллипс, большая ось которого совпадает с направлением оси цилиндра, поэтому у поршня прицепного шатуна 5 > 2г, где 5 — величина хода поршня, а г — радиус кривошипа. Например, у дизеля В-2 оси цилиндров расположены под углом 60гр., а оси отверстий в проушинах 4 пальца нижней (большой) головки прицепного шатуна и стержня главного шатуна — под углом 67гр., вследствие чего разница в величине хода поршней составляет в нем 6,7 мм. Сочлененные шатуны с прицепивши и особенно с вильчатыми конструкциями кривошипных головок вследствие относительной их сложности в двухрядных автомобильных двигателях применяются очень редко. Наоборот, использование прицепных шатунов в звездообразных двигателях является необходимостью. Большая (нижняя) головка главного шатуна в звездообразных двигателях выполняется неразъемной. При сборке автомобильных и других быстроходных двигателей шатуны подбирают из условий, чтобы комплект их имел минимальную разницу в весе. Так, в двигателях автомобилей «Волга», ГАЗ-66 и ряде других верхняя и нижняя головки шатунов подгоняются по весу с отклонением ±2 г, т. е. в пределах 4 г (0,04 н). Следовательно, общая разница в весе шатунов не превышает у них 8 г (0,08 н). Лишний металл обычно снимают с бобышэк-приливов, крышки шатуна и верхней головки. При отсутствии у верхней головки специального прилива вес подгоняют обтачиванием ее с обеих сторон, как, например, в двигателе ЗМЗ-21. Отклонения от весовых показателей, принятых для шатунно-поршневой группы, не допускаются, так как это нарушает уравновешенность двигателя.

Рис. 5. Сочлененные шатуны: а) вильчатой конструкции, б) с прицепным шатуном У вильчатых шатунов (см. рис. 5, а), используемых иногда в двухрядных двигателях, оси больших головок совпадают с осью шейки вала, в связи с чем их называют также центральными. Большая головка главного шатуна 1 имеет вильчатую конструкцию; а головка вспомогательного шатуна 2 устанавливается в развилку главного шатуна. Его называют поэтому внутренним, или средним, шатуном. Оба шатуна имеют разъемные нижние головки и снабжаются общими для них вкладышами 3, которые от проворачивания чаще всего фиксируются штифтами, расположенными в крышках 4 вильчатой головки. У зафиксированных таким образом вкладышей внутренняя поверхность, соприкасающаяся с шейкой вала, полностью покрывается антифрикционным сплавом, а наружная — только в средней части, т. е. в зоне размещения вспомогательного шатуна. Если вкладыши не фиксируются от проворачивания, то поверхности их с обеих сторон полностью покрываются антифрикционным сплавом. В этом случае вкладыши изнашиваются более равномерно. Центральные шатуны обеспечивают одинаковую величину хода поршней во всех цилиндрах V-образного двигателя, как и обычные одинарные шатуны. Однако комплект их довольно сложен в производстве, а вилке не всегда удается придать нужную жесткость. Конструкции с прицепным шатуном проще в производстве и обладают надежной жесткостью. Примером такой конструкции может служить шатунный узел дизеля В-2, показанный на рис. 5, б. Он состоит из главного 1 и вспомогательного прицепного 3 шатунов. Главный шатун имеет верхнюю головку и двутавровый стержень обычной конструкции. Нижняя его головка снабжена тонкостенными вкладышами, залитыми свинцовистой бронзой, и выполнена с косым разъемом относительно стержня главного шатуна; иначе ее нельзя скомпоновать, так как под углом 67° к оси стержня на ней размещают две проушины 4, предназначенные для крепления прицепного шатуна 3. Крышка главного шатуна крепится шестью шпильками 6, завернутыми в тело шатуна, причем от возможного проворачивания они фиксируются штифтами 5. Прицепной шатун 3 имеет двутавровое сечение стержня; обе головки его неразъемны и поскольку условия их работы аналогичны, то они снабжены бронзовыми подшипниковыми втулками. Сочленение прицепного шатуна с главным осуществляется при помощи полого пальца 2, закрепленного в проушинах 4. В конструкциях V-образных двигателей с прицепным шатуном последний располагают относительно стержня главного шатуна справа по вращению вала, чтобы уменьшить боковое давление на стенки цилиндра. Если при этом угол между осями отверстий в проушинах крепления прицепного шатуна и стержня главного шатуна больше угла развала между осями цилиндров, то ход поршня прицепного шатуна будет больше хода поршня главного шатуна. Объясняется это тем, что нижняя головка прицепного шатуна описывает не окружность, как головка главного шатуна, а эллипс, большая ось которого совпадает с направлением оси цилиндра, поэтому у поршня прицепного шатуна 5 > 2г, где 5 — величина хода поршня, а г — радиус кривошипа. Например, у дизеля В-2 оси цилиндров расположены под углом 60гр., а оси отверстий в проушинах 4 пальца нижней (большой) головки прицепного шатуна и стержня главного шатуна — под углом 67гр., вследствие чего разница в величине хода поршней составляет в нем 6,7 мм. Сочлененные шатуны с прицепивши и особенно с вильчатыми конструкциями кривошипных головок вследствие относительной их сложности в двухрядных автомобильных двигателях применяются очень редко. Наоборот, использование прицепных шатунов в звездообразных двигателях является необходимостью. Большая (нижняя) головка главного шатуна в звездообразных двигателях выполняется неразъемной. При сборке автомобильных и других быстроходных двигателей шатуны подбирают из условий, чтобы комплект их имел минимальную разницу в весе. Так, в двигателях автомобилей «Волга», ГАЗ-66 и ряде других верхняя и нижняя головки шатунов подгоняются по весу с отклонением ±2 г, т. е. в пределах 4 г (0,04 н). Следовательно, общая разница в весе шатунов не превышает у них 8 г (0,08 н). Лишний металл обычно снимают с бобышэк-приливов, крышки шатуна и верхней головки. При отсутствии у верхней головки специального прилива вес подгоняют обтачиванием ее с обеих сторон, как, например, в двигателе ЗМЗ-21. Отклонения от весовых показателей, принятых для шатунно-поршневой группы, не допускаются, так как это нарушает уравновешенность двигателя.

Каждый раз, когда водитель поворачивает ключ зажигания или нажимает кнопку «Пуск», стартер должен запустить двигатель. Этот механизм берет энергию с 12-вольтовой свинцово-кислотной автомобильной батареей, которая является стандартной комплектацией пр... Каковы ваши звуковые предпочтения? Умеренный? Агрессивное? Нет звука вообще? Может быть, вы хотите разный звук выхлопа в зависимости от настроения. Вам нужен агрессивный выхлоп для вашего автомобиля, который вы с любовью тюнингуете, и «тихий» для ваш...  В металлообработке есть аксиома, которая побуждает использовать правильный материалы для работы. Сейчас правильный материал - это керамика. Это высокопроизводительный материал для фрезерных и токарных работ. Их применение в металлообработке дало преи... В металлообработке есть аксиома, которая побуждает использовать правильный материалы для работы. Сейчас правильный материал - это керамика. Это высокопроизводительный материал для фрезерных и токарных работ. Их применение в металлообработке дало преи...  Когда вы видите автомобиль, рекламируемый как «с турбонаддувом», у всех есть общее чувство, что это более мощный двигатель, способный к дополнительным рабочим характеристикам, но вы можете не знать точно, как он совершил эту магию. ... Когда вы видите автомобиль, рекламируемый как «с турбонаддувом», у всех есть общее чувство, что это более мощный двигатель, способный к дополнительным рабочим характеристикам, но вы можете не знать точно, как он совершил эту магию. ... |

Power Stroke 6.0L был впервые представлен в 2003 году в качестве возможного преемника Powerstroke 7.3L . Двигатели работали рядом друг с другом в течение короткого времени, прежде чем 6,0 стал единственным двигателем в 2004 году. ... Power Stroke 6.0L был впервые представлен в 2003 году в качестве возможного преемника Powerstroke 7.3L . Двигатели работали рядом друг с другом в течение короткого времени, прежде чем 6,0 стал единственным двигателем в 2004 году. ...  АвтоВАЗ для оптимизации производства автомобилей и снижения их стоимости для моделей разных семейств используется одни и те же комплектующие. Примером такой сборки является печка автомобиля ВАЗ-2114, относящегося к семейству «Самара-2». При проектиро... АвтоВАЗ для оптимизации производства автомобилей и снижения их стоимости для моделей разных семейств используется одни и те же комплектующие. Примером такой сборки является печка автомобиля ВАЗ-2114, относящегося к семейству «Самара-2». При проектиро...  John Deere 7930 оснащен современными технологиями, отличной мощностью и удобными функциями. Средства управления за рулем легки для оператора, это то, что вы и ожидаете от John Deere. Видимость отличная. Передняя подвеска тихая и плавная, отлично спра... John Deere 7930 оснащен современными технологиями, отличной мощностью и удобными функциями. Средства управления за рулем легки для оператора, это то, что вы и ожидаете от John Deere. Видимость отличная. Передняя подвеска тихая и плавная, отлично спра...  Наверняка с каждым автовладельцем, который эксплуатирует свою машину хотя бы более пяти лет, случались проблемы, когда севший аккумулятор не мог запустить мотор, а если быть точнее — то напряжения было недостаточно для того, чтобы крутить стартер. Ес... Наверняка с каждым автовладельцем, который эксплуатирует свою машину хотя бы более пяти лет, случались проблемы, когда севший аккумулятор не мог запустить мотор, а если быть точнее — то напряжения было недостаточно для того, чтобы крутить стартер. Ес... |

Шатун в двигателе держит поршень но качается перед коленвалом

Шатун – так называют медведя, который от недостатка пищи просыпается среди зимы или совсем не впадает в спячку.

Ходит, шатается по лесу, может напасть даже на человека.

Но в этой статье будет не про него, а про совсем безобидную деталь, точнее про шатун в двигателе автомобиля.

Он при своей работе совершает качающие движения, поэтому назван именем коварного хищника. А про Мишку мы как-нибудь в другой раз поговорим. Наш шатун сейчас нам гораздо нужнее чем медведь.

Эта самая деталь, соединяет коленчатый вал и поршень. Ее назначение – преобразование поступательного движения поршня в цилиндре во вращательное движение коленчатого вала, который в свою очередь через трансмиссию приводит в движение колеса автомобиля.

Шатун, особенности конструкции

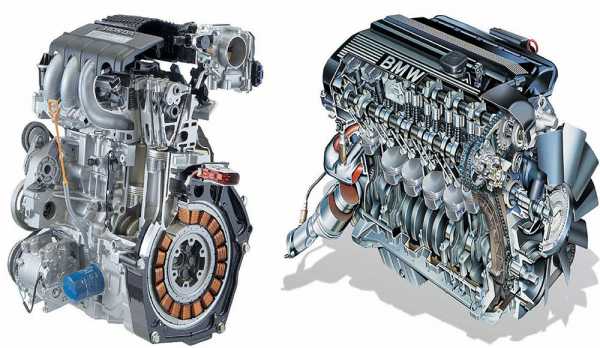

Конструктивные отличия шатуна определяются типом мотора и схемой его компоновки. Так в бензиновых двигателях используют легкий вариант, а в дизельных – утяжеленный, Причина тому – дизель работает при бОльших степенях сжатия .

Основные элементы

К главным звеньям относятся: стержень, верхняя головка (поршневая) и нижняя (кривошипная). Также в комплект входят: вкладыши нижней головки (подшипники скольжения), подшипниковая втулка верхней головки, болты и гайки со шплинтами для крепления нижней головки к шатуну.

Стержень шатуна может быть разных видов сечения: прямоугольник, круг, крест или Н-образный. Есть движки, в которых шатуны имеют масляную канавку, через которую подается масло к поршню.

Поршневая головка находится вверху – это неразъемный шатунный элемент. Его конструкция зависит от способа установки поршневого пальца.

В двигателях, с пальцем фиксированного типа (палец жестко запрессован в верхнюю шатунную головку), в поршневой в головке предусмотрено цилиндрическое отверстие без втулки.

В варианте движка с плавающим пальцем (палец фиксируется в бобышках поршня), присутствует биметаллическая или бронзовая втулка.

Кривошипная головка находится внизу и имеет разборную конструкцию. Она соединяет коленчатый вал и сам шатун. Включает верхнюю часть и крышку, которая прикреплена к шатуну болтами. Бывает с двумя категориями разъемов относительно стержневой оси – косым (под углом) и прямым (перпендикулярным).

В головке, как уже говорилось, установлены вкладыши подшипника скольжения. Выглядят как две половинки разрезанного плоского кольца. Покрыты и могут содержать от двух до пяти слоев мягкого металла.

В современных моторах применяют двух и трехслойные вкладыши. В двухслойном на металлическую основу нанесен покров антифрикционного материала, а в трехслойном, кроме того есть еще изоляционный слой.

Чтобы не возникало вибраций и шумов во время работы двигателя, все шатуны, и их составляющие должны быть одинаковой массы. Подгонку по массе делают, снимая тонкую стружку с бобышек, которые расположены на верхней головке, на стержне или внизу поршневой головки.

Применяемый материал и профили

Шатуны делают штамповкой из высокопрочной стали или методом литья из чугуна.

В дизельных моторах используются изделия из легированной стали изготовленные методом ковки (горячей штамповки), а в некоторых бензиновых двигателях из порошкообразных металлов, полученные методом спекания.

Напряженные условия работы этой детали предполагают ее высокую надежность, долговечность и износостойкость. Повышенные требования предъявляются и к болтам крепления. Для их производства используют легированные стали, с высоким коэффициентом текучести.

Конструктивные особенности

Стержень шатуна, при работе, подвергается продольному изгибу, поэтому обычно имеет двутавровое сечение, хотя встречаются также круглые, крестообразные и трубчатые. Но оптимальным вариантом считается двутавровый стержень, обладающий хорошей жесткостью при минимальном весе.

Для крестообразных профилей нужны более развитые головки, а это способствует утяжелению детали. У круглого исполнения простая геометрия, но оно требует высокого качества механической обработки.

В массовом автомобильном производстве применяются стержни двутаврового сечения. Для повышения общей жесткости, уменьшения габаритов и массы шатунов в форсированных двигателях обе головки отковывают как одно целое со стержнем. При этом верхней, как правило, придают форму цилиндра.

Верхние головки выпускаются различной формы, отличия зависят лишь от устройства и способа фиксации поршневого пальца, а так же от способа смазки.

Ну, теперь поняли, чем отличается наш шатун от медведя?)))

Теперь самое время поделится информацией с друзьями в социальных сетях про медведя-шатуна.

Да! Не забудьте поделиться с друзьями! Ссылочку скиньте им на эту статью и порядок. И не останавливайтесь на прочитанном, продолжайте расширять свой автомобильный кругозор, читай те статьи про Поршень, про Блок двигателя, Про Коленчатый вал. Всё будет для вас интересно!

До новых встреч, автомобилисты!)))

Шатун ДВС

Шатун — звено в цепи передачи возвратно-поступательного движения от поршней коленчатому валу ДВС, который преобразует линейное движение во вращательное.

Содержание статьи:

Что такое шатун.

Шатун ДВС — это простая конструкционная механическая деталь или, как его еще называют, тяговое дышло, соединяющее поршень посредством поршневого пальца и коленвала посредством шатунной шейки.

Чтобы не менять шатуны каждый раз, когда выполняют капитальный ремонт ДВС, в местах крепления используются специальный быстросъемные вкладыши (подшипники скольжения) с антифрикционными слоями.

Бывают также, по конструкционной особенности, шатуны залитые баббитом. В таких шатунах зазор регулируется выемками пластин половинками шатунов. Такие шатуны, в основном устанавливаются в компрессорах и тихоходных двигателях внутреннего сгорания.

Бывают шатуны из алюминия. Такие шатуны без защитного антифрикционного слоя и не подлежат ремонту. Устанавливаются в пусковых двигателях.

Во всех двигателях внутреннего сгорания, в которых есть поршни и коленчатый вал, устанавливаются шатуны, кроме мотора Баландина (вместо шатуна для передачи движения используется ползунок).

Из чего сделан шатун

Шатуны ДВС делаются из стали методами ковки и штамповки. Для двигателей с высокой нагрузкой, это, например, гоночные авто и боллиды, шатуны могут выполнятся литьем титанового сплава.

Для ДВС массового производства шатуны изготавливаются методом горячей штамповки из следующих среднеуглеродистых и легированных марок сталей:

- Сталь 40. Сталь с содержанием углерода 0,4 %.

- Сталь 45. Означает, что углерода в сплаве 0,45 %.

- Сталь 45Г2. Шифр этой марки таков: в сплаве содержится 0,45 % углерода (С) и марганца (Mn) 2 %/

- Сталь 40ХН. В этом легированном сплаве, помимо 0,4 % углерода, содержится хром (Cr) в объеме 1 % и никеля (Ni) в объеме 1 %.

- Сталь 30ХМА. Это шифр жаропрочной релаксакционнстойкой стали. В составе 0,3 % С; хрома (Cr) 1%; молибдена (Mo) 1 %. Буква «А» говорит, что сплав улучшенный, прошел закалку с высоким отпуском.

Строение шатуна

Шатун ДВС состоит из:

- верхней поршневой головки;

- силовой стержень;

- нижней кривошипной головки.

Верхняя головка шатуна изготавливается цельной. Это соединительный элемент с отверстием для поршневого пальца. Верхняя головка не разъемная.

Силовой стержень выполняется цельным, без соединительных частей.

Нижняя головка шатуна — это место соединения шатунной шейки коленвала ДВС. Нижняя головка разборная, соединяются шатунными болтами. Во время ремонта вместо шатунных болтов нельзя ставить обычные, так как шатунные выдерживают большую температуру и нагрузку. Испорченную резьбу на шатунных болтах не восстанавливают методом нарезки, на заводе резьбу создают методом накатки, а не нарезкой плашкой. Это означает, что при поврежденной резьбе шатунных болтов, их следует заменить, а не ремонтировать.

В нижнюю головку в посадочное место устанавливают тонкостенные вкладыши (подшипники скольжения). Подшипники для нижней головки шатуна не отличаются по конструкции от коренных вкладышей коленвала.

В некоторых шатунах имеются специальные отверстия для прохождения моторного масла к подшипнику скольжения.

Для подачи масла к верхней головке, в некоторых видах предусмотрено смазывающее отверстие. Силовой стержень дизельных двигателей более толще, массивнее.

1 — шатунный болт; 2 — крышка; 3, 4 — нижний и верхний шатунные вкладыши; 5, 8 — нижняя и верхняя головки шатуна; 6 — корончатая гайка; 7 — стержень шатуна; 9 — втулка (гильза); 10, 11 — штифты; a — канал; б, в, г — стержень, конусный поясок и головка шатунного болта; д, е — дугообразные канавки; ж, и, о — радиальные отверстия; з, м — холодильники; к, л — кольцевые канавки; н — короткая канавка; п — выемка под штифт; р — лыска.

По конструкции строение шатунов классифицируют на:

- двутавровые;

- круглые;

- ромбические.

Двутавровые используются в автомобильных двигателях внутреннего сгорания.

Круглые шатуны применяются в двигателях для судов.

Ромбические шатуны назначаются для двигателей к высокоскоростным гоночным автомобилям.

Кривошипные головки классифицируются на:

- простые;

- прицепные;

- вильчатые.

Шатуны с простыми кривошипными головками устанавливают в простые ДВС.

Шатуны с прицепными кривошипными головками используются в звездообразных и V-образных двигателях.

Шатуны с вильчатыми кривошипными головками применяются в V-образных и W-образных моторах.

Как работает шатун

Передает энергию движения шатуну в двигателе внутреннего сгорания энергия взрыва горюче-воздушной смеси в рабочей камере сгорания цилиндра. После того, как топливно-воздушная смесь воспламенилась, происходит толчок поршня от его верхней мертвой точки вниз до нижней мертвой точки поршня (в мертвых точках скорость движения равна 0). Так как поршень плотно соединен с верхней головкой шатуна поршневым пальцем, поршень толкает шатун вниз. Нижняя головка шатуна плотно закреплена на шатунной шейки коленчатого вала. Шатун при движении вниз проворачивается вокруг оси коленвала ДВС на 360 градусов и начинает обратное движение вверх. Это один цикл работы цилиндро-поршневой группы кривошипно-шатунного механизма.

Как стучит шатун

Для обеспечения вибраций близкой к нулю, шатуны изготавливаются как можно легкими. Облегчение веса может уменьшить прочность. Поэтому конструкторы ищут золотую середину.

В этом видео показано, как стучит шатун автомобиля Сузуки.

В этом видео показывается стук в работе мотора Ваз 2199 и как проверить стучат ли шатуна ДВС.

Если новые шатуны ДВС приходят по заказу в цельном виде, то их надо сломать. Ниже, на видео показано, как сломать новый шатун для Шевроле.

Шатуны для тюнинга двигателя. Для чего нужны?

Деталь, соединяющую коленвал и поршень называют — шатун. В данной статье расскажем про шатуны для тюнинга двигателя — для чего они нужны.

При тюнинге двигателя увеличение объема — один из лучших способов дающий наибольшую прибавку. Надо понимать, что увеличивая ход коленвала, но используя стандартные шатуны обычной длины, поршни получают большую боковую нагрузку на юбку. Это ведет к механическим потерям.Для достижения максимального эффекта необходимо при увеличении хода коленвала увеличивать и высоту шатуна. Использование более длинных шатунов для тюнинга потребует изготовление кованных поршней с меньшей компрессионной высотой. Это вызвано тем, что используя более большой ход коленвала и высокие шатуны просто не хватит высоты блока цилиндров, чтобы уместить в него стандартный поршень.

Если хотите достичь высоких значений мощности мотора, то важно пользоваться шатунами, изготовленными из лучших материалов.

Какие шатуны применяются для тюнинга?

Одна из важнейших вещей при подготовке шатунов для тюнинга двигателя — это их прямизна. Изогнутые, или слегка деформированные шатуны уменьшат мощность двигателя, т.к. они удерживают поршень в отверстии цилиндра под углом, увеличивая трение. Поэтому проверка совмещения является обязательной операцией при сборке форсированного двигателя.Важным аспектом конструкции шатуна для тюнинга является вес. Большинство шатунов имеет большие балансировочные подушки на обоих концах. Эти подушки можно уменьшать, соответствующим образом уменьшая вес шатуна. Однако убедитесь, что на них останется достаточно материала, т. е. что шатуны могут быть отбалансированы перед окончательной сборкой. Уменьшая балансировочные подушки и убирая лишний вес, можно уменьшить вес шатуна примерно на 10%. Это не увеличит мощности двигателя, но улучшит реакцию на открывание дроссельной заслонки, что улучшит разгон автомобиля.Перед тем как шатуны пойдут на «обработку», их нужно проверить на наличие поверхностных трещин. Если намереваетесь серьёзно обработать набор шатунов, то рекомендуется проверить их до и после обработки, для выявления возможных трещин вблизи поверхности. Небольшие поверхностные дефекты могут быть удалены простой шлифовкой. Если проверка выявила наличие серьезных трещин, то такой шатун нужно заменить.

Болты шатунов являются деталями, на которые часто не обращают внимания. Но если болты растянулись под нагрузкой, то зажимной эффект будет уменьшен и шатун ослабит захват вкладышей подшипников. Правило выбора простое: покупайте лучшие (дорогие) шатунные болты, которые можете найти.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453