Форсунки для дизельных двигателей

Форсунки двигателя: характеристика

Многим автолюбителям доводилось сталкиваться с проблемой непредвиденного возрастания топливного расхода, дополняющей неожиданное снижение мощности, приводящее к потере машиной способности передвигаться. Указанные признаки являются свидетельством выхода из строя форсунок двигателя.

Существует ли возможность самостоятельно устранить неполадки или понадобится квалифицированная помощь профессионалов автосервиса? Предлагаемая публикация ответит на вопрос.

Форсунки двигателя, возможность самостоятельного ремонта

Разумеется, достаточно состоятельные автолюбители, владеющие дорогостоящим и роскошным средством передвижения, при малейших неисправностях не преминут тотчас же отогнать машину в мастерскую. Однако, подавляющее большинство отечественных собственников железных коней стремятся снизить расходы на содержание транспорта, своими руками выполняя необходимый ремонт.

Следует отметить, что форсунки являются очень важной деталью как дизельных, так и бензиновых двигателей. Они ответственны за качество распыления топливно-воздушной смеси. Поэтому своевременное устранение неисправности способно избавить владельца автомобиля от дорогостоящего ремонта.

Диагностика дизельных форсунок

Если топливо в цилиндры дизельного двигателя поступает несвоевременно, это может вызвать необоснованное возрастание расхода горючего. Поршень начинает перегреваться, что ведет к его разрушению, клапана прогорают, сажевый фильтр выходит из строя. Погрешности функционирования топливных инжекторов вызывают нарушения в системе впрыска, а это является частой причиной неисправности в работе ДВС.

Проверить состояние дизельных форсунок любой автолюбитель может самостоятельно. Для этого необходимо выполнить следующие действия:

- запустить двигатель;

- довести обороты коленвала до частоты, отчетливо демонстрирующей отклонения в работе дизеля;

- последовательно отключить каждую из форсунок. Это осуществляется путем ослабления накидной гайки в том месте, где магистрали высокого давления соединяются с соответствующими штуцерами насоса.

Отключение неисправной форсунки не вызывает изменений нарушенного функционирования мотора. При отсоединении рабочей детали нормальная работа двигателя существенно меняется, что можно определить на слух.

Известен и другой способ, позволяющий обнаружить засоренный инжектор. Он заключается в проверке топливного канала на появление толчков, вызываемых пульсацией горючего из-за проблематичной прокачки через сопло. Штуцер вышедшей из строя секции нагревается несколько сильнее исправных элементов.

Существуют более сложные методы определения неполадок в форсунках двигателя. Однако они требуют специфического оснащения, что вызывает некоторые затруднения у непрофессиональных механиков, желающих самостоятельно произвести диагностику.

Регулировка форсунок

Чтобы не начал троить двигатель, необходимо обеспечить ему качественную подачу топлива. Точная регулировка форсунок, обеспечивающая бесперебойное функционирование мотора, способна уберечь владельца автомобиля от нежелательных расходов, вызванных необходимостью проведения незапланированного капитального ремонта.

При желании каждый автолюбитель может выполнить самостоятельно отладку этого высокотехнологичного механизма. Однако обязательным условием является наличие специально оборудованного стенда и особого инструментария.

Самостоятельная настройка форсунок осуществляется следующим образом:

- после установления приемлемой герметичности детали выявляются расхождения с установленными параметрами степени давления при открывании и закрывании иглы распылителя. Отклонения от допустимой нормы свидетельствуют о необходимости отладки форсунок дизельного автомобиля;

- существует два механизма регулировки необходимой степени давления. Для плавного способа используется винт, дополненный контрагайкой. Ступенчатый способ подразумевает применение шайб, толщина которых подбирается отдельно.

Проверка состояния и очистка распылителей на форсунках

Момент подачи горючего исправно функционирующим инжектором сопровождается отчетливым звуком, вызываемым одиночным, коротким и кучным впрыском. Чтобы вовремя предотвратить неприятную ситуацию, влияющую на троение двигателя, частично засоренные или изношенные сопла форсунок требуют своевременной чистки или полной замены непригодной детали.

Самостоятельно проверить состояние распылителей можно следующим образом:

- исследуемая деталь тщательно фиксируется на проверочном стенде;

- напротив сопла помещается лист белой бумаги;

- топливо резко впрыскивается в подготовленное место;

- детальное исследование следов или прорывов, оставленных на бумаге струей солярки, позволяет сделать заключение о состоянии распылителей. Количество отпечатков или повреждений на листе должно совпадать с числом отверстий, предусмотренных конструкцией диагностируемой детали. Если их меньше, сопла засорены и требуется чистка.

Отдельно следует отметить, что о состоянии инжектора свидетельствует не только то, сколько следов осталось на бумаге после впрыска. Также тщательно изучается кучность топливных отпечатков и их удаленность от центра. Нормальное функционирование дизельного двигателя зависит от равномерности распыления солярки по окружности.

После демонтажа инжектора можно прочищать отверстия. Не стоит пытаться обойтись без разборки, поскольку все засорения с грязью останутся внутри изделия. Все демонтированные детали рекомендуется основательно промыть керосином. Деревянным скребком нагар с прочими отложениями аккуратно удаляются с поверхности элементов. Небольшой отрезок тонкой стальной проволоки используется для прочищения отверстий.

Большое значение имеет правильный выбор диаметра проволоки. Превышение допустимого размера способно повредить распылитель. Увеличение суммарного сечения или нарушение правильной формы сопловых отверстий способно значительно снизить скорость выхода горючего из форсунки.

Ремонт форсунок

При нежелании или невозможности обратиться в специализированную мастерскую ближайшего автосервиса, можно самостоятельно выполнить все необходимые манипуляции. Однако, требуется соблюдение некоторых правил, без которого проделанная работа пойдет насмарку.

Прежде всего, следует учитывать, что для проведения любых операций с топливной аппаратурой главным условием является соблюдение идеальной чистоты. Посторонний предмет, попавший в систему, способен вывести из строя механизм подачи горючего.

Самостоятельный ремонт топливных форсунок состоит из нескольких основных фаз. Рассмотрим подробнее каждую из них.

Демонтаж форсунок дизельного двигателя и замена распылителя

Для разборки понадобится накидной ключ, надежно обхватывающий все грани гайки. После размещения форсунки его рекомендуется зажать в тиски. Это действие значительно облегчит дальнейшие манипуляции с разбираемой деталью.

Стронутая гайка легко раскручивается руками. Вполне вероятно, что к ней прикипит распылитель. Здесь понадобится эффективный растворитель. Соблюдая определенные меры предосторожности, отмоченный распылитель аккуратно выбивается из гайки.

Очищенные от нагара металлической щеточкой детали тщательно промываются соляркой. Вместо дизтоплива можно использовать очиститель карбюратора. При большом количестве нагара применяется ацетон. Однако, окончательная промывка всех деталей, включая новый распылитель в собранном виде, завершается ополаскиванием очищенным и отстоянным дизтопливом.

Рекомендуется подсушить запчасти воздушным потоком из компрессора, одновременно удаляя затерявшиеся соринки. Использование ветоши нежелательно, поскольку делает возможным попадание мелких ворсинок внутрь корпуса.

На чистом листе бумаги выполняется сборка промытых до идеально чистого состояния деталей. Устанавливается новый распылитель.

После ручной сборки детали слегка затягиваются накидным ключом и головкой. Сильно фиксировать соединение не рекомендуется, поскольку возможно потребуется повторная разборка. О ее необходимости позволяет судить проверка форсунки на специальном стенде.

Отверстия исправного инжектора закрываются чистыми колпачками. После этого динамометрическим ключом затягивается основательно накидная гайка, фиксирующая обновленный распылитель.

Аналогичные операции выполняются на трех оставшихся форсунках. Проверенные детали можно возвращать обратно на положенное место.

Установка форсунок для дизельного двигателя

Итак, все отремонтированные детали прошли основательную проверку. Остается только установить форсунки на предназначенное место.

Предварительно рекомендуется произвести монтаж новых уплотнительных колец. После этого, смазав резьбу графиткой, вручную выполняется вкручивание форсунок. Если процесс вызывает затруднения, необходимо почистить резьбовые соединения на головке. Также обязательным условием является ровное расположение форсунки в самом начале вкручивания.

При невозможности вручную провернуть деталь, не следует прикладывать усилия, используя ключ. Так можно повредить резьбу. При затрудненном ручном вкручивании рекомендуется несколько раз повернуть форсунку в обратном направлении.

Такие манипуляции способны исправить положение. После полного вкручивания детали в резьбовое отверстие головки, выполненного ручным способом, можно основательно затягивать топливную форсунку динамометрическим ключом.

Теперь наступает очередь подсоединения трубопроводов высокого давления. Особых затруднений подобное действие вызывать не должно, поскольку при разборке топливной системы обычно ставятся специальные метки.

Учитывая необходимость идеальной чистоты, все шланги снаружи и внутри промываются очищенным дизтопливом.

Также следует установить на положенные места пластины, удерживающие трубки вкупе и предотвращающие их вибрацию. Если этого не сделать, колебательные движения двигателя отрицательно скажутся на сроке службы шлангов высокого давления, вызывая их разрушение.

Удалив воздух из топливной системы, можно запускать дизель.

Заключение

Этой публикацией рассмотрены простейшие варианты самостоятельного ремонта топливных форсунок, доступные рядовому обывателю, стремящемуся содержать свой автомобиль в рабочем состоянии.

Сложные неисправности требуют профессиональных знаний и навыков, а для их своевременного и безопасного устранения необходимо вмешательство квалифицированных специалистов автосервиса. Ведь лучше заплатить определенную сумму опытному механику ближайшей мастерской, чем тратиться на приобретение нового автомобиля.

Как выбрать дизельную форсунку

Форсунки дизельных моторов существенно отличаются от бензиновых форсунок. Они сильно подвержены износу, но, что является огромным плюсом, просты в диагностике и обслуживании. В сервисном центре можно очень быстро проверить дизельные форсунки. При наличии некоторых теоретических знаний выявить неисправности форсунок можно и самому. В данной статье речь пойдет об особенностях работы этих элементов топливной аппаратуры, их основных «болезнях», а также о том, как правильно выбрать новые форсунки.

Основные требования

Поскольку система подачи и дозирования топлива являются одной из важнейших систем автомобиля, к каждому ее компоненту предъявляют жесткие требования. Эти требования не особо менялись с течением времени, а вот подход к созданию топливной аппаратуры успел измениться несколько раз за какие-то 30 лет. Актуальные требования к дизельным форсункам таковы:

- Топливо должно иметь оптимальную дисперсность, т.е. состоят из как можно более маленьких капель. Чем больше маленьких капель, тем больше будет суммарная поверхность, и, соответственно, тем быстрее топливо нагреется и сгорит;

- Форсунка должно распределять топливо при впрыске по всей камере сгорания (объему);

- Впрыск должен начинаться и прекращаться резко;

- Допустимый диаметр капель топлива: 30-50 мкм. Это не исключает требования 1-го пункта, а скорее поправка к нему. Если капли будут мелкими, а струя топлива будет двигаться недостаточно быстро, она не сможет достигнуть краев камеры сгорания.

Несмотря на то что форсунки могут быть закрытыми и открытыми, в дизельных моторах сегодня используют только закрытые, т.е. не обеспечивающие непрерывную подачу топлива. Также закрытые форсунки бывают однодырчатыми и многодырчатыми.

Краткая классификация и виды

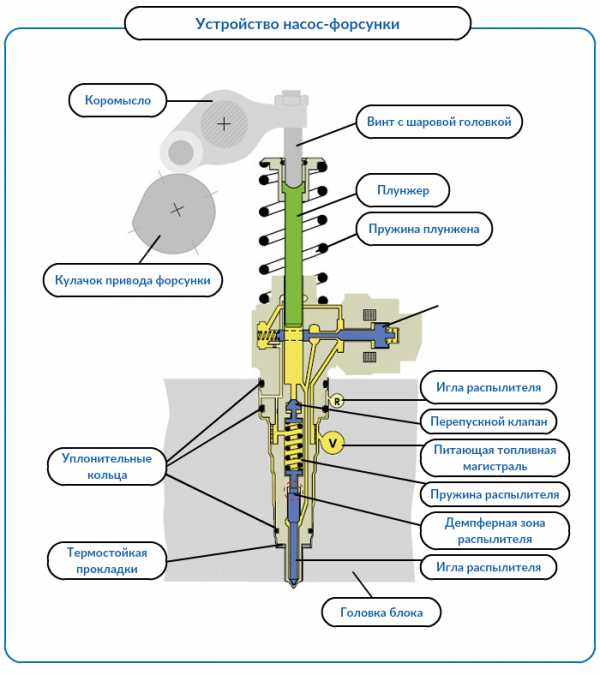

Форсунки предназначены для дозирования и последующего распыления дизельного топлива, а также для изоляции камеры, в которой топливо будет сгорать. Дизельные форсунки работают в тандеме с распределительным валом автомобиля – через толкатель усилие передается на кулачок и сама форсунка начинает свою работу. В головке блока находятся специальные камеры, через которые топливо оперативно подается и сливается. Электронный блок управления контролирует дозу топлива. Так это работает в современных дизельных моторах. Наиболее продвинутые дизельные форсунки называются насос-форсунками, которые не нуждаются в ТНВД. Их достоинства:

- Низкий уровень вредных выбросов в атмосферу;

- Мягкая работа ДВС;

- Высокая надежность;

- Уменьшение габаритов топливной системы;

- Высокое давление топливоподачи.

Как бы форсунки не приводились в действие, они могут быть 2-х различных видов. А именно:

- Механические. Такие устройства приводятся в действие избыточным давлением. Если давление будет высоким, то форсунка откроется, а если низким, то закроется;

- Электромеханические. Подразделена на электрогидравлические, пьезоэлектрические. Работают в тандеме с электронным контроллером. Обеспечивают плавную и мягкую работу двигателя, минимально возможный расход топлива.

Сегодня в дизельных автомобилях используются только электромеханические форсунки, тем временем как в бензиновых используют электромагнитные. Специалисты отмечают, что пьезоэлектрические форсунки являются наиболее совершенными с технической точки зрения, и в будущем этот вид форсунок будет модифицироваться.

Что такое распылитель

Самым ответственным элементом форсунки является распылитель. Он имеет разное количество распылительных отверстий, равно как и может работать с разными системами регулирования топливоподачи. Взглянув на форсунку и, в частности, на ее распылитель, можно многое узнать о реализации подачи топлива в двигатель авто и об особенностях самого двигателя. Вот например:

- В дизелях с непосредственным впрыском установлены форсунки, имеющие 2-6 распылительных отверстий. Распылитель форсунки называют многоструйным. Он может иметь перекрываемые отверстия или же закрытый объем. В первом случае подача топлива прекращается по каждому отдельному каналу, а во втором случае игла перекрывает объем в нижней части распылителя. В этом объеме остается небольшое количество топлива, испаряющегося со временем;

- Вихрекамерные и предкамерные дизели обычно работают с распылителем, имеющим по одному отверстию и игле. Как правило, конец иглы имеет небольшой штифт, из-за чего всю форсунку называют штифтовой. Она подает большой объем топлива за короткий промежуток времени. При этом обеспечивается как наиболее благоприятный режим горения топлива, так и мягкая работа ДВС.

Некоторые неисправности форсунок напрямую связаны с распылителем. Как правило, его попросту меняют на новый. Самостоятельная замена распылителя возможна, но не рекомендована специалистами – форсунку нужно проверять на специальных стендах после замены даже одного конструктивного элемента. Желающие рискнуть могут заменить распылитель за считаные минуты: открутить гайку, поставить новый распылитель, закрутить гайку обратно. Работа должна быть проведена в стерильно чистом помещении.

Неисправности дизельных форсунок

Как и практически все элементы топливной аппаратуры, форсунки могут пострадать от множества воздействий – как внешних, так и внутренних. К счастью, все неисправности легко заметить самому, не прибегая к профессиональной диагностике. К последней стоит обратиться лишь тогда, когда автомобиль нужно оставить в сервисном центре и начинать готовиться к покупке новых деталей или ремонту уже установленных. Неисправности дизельных форсунок могут быть выражены в следующем:

- Высокая температура, а также стуки отработанных газов;

- Провалы, реже рывки рабочего двигателя при увеличении нагрузок;

- Неустойчивая работа ДВС на невысоких оборотах;

- Темный и токсичный выхлоп;

- Существенное снижение мощности двигателя.

Вышесказанное справедливо и для бензиновых форсунок. Явным признаком неисправности топливной аппаратуры является падение мощности и странная работа двигателя при увеличении оборотов. В случае дизельных форсунок эксплуатационные неисправности могут быть разделены на 2 категории:

- Неисправная работа форсунок вследствие неправильно монтажа или сборки аппаратуры. При установке новых форсунок мастер мог допустить перекос деталей, защемление иглы, а также закупорку топливных каналов;

- Неисправности, вызванные загрязнением форсунок. Врагом номер один для дизельных моторов является само дизельное топливо. Во-первых, некачественное топливо со временем загрязняет топливную систему. Во-вторых, это же топливо может стать причиной перегрева. Как результат: нарушение герметичности, оплавление иглы, выход из строя топливного фильтра.

Реже форсунка грешит следующим: неверная регулировка давления (изношена пружина), заедание иглы (проблема решается зачисткой детали или ее заменой). Как правило, дизельная форсунка легко может отъездить заявленные производителем 100-150 тысяч километров. При правильной эксплуатации и заливке качественного топлива ресурс увеличивается еще на 30-50 тысяч километров.

Когда нужно производить промывку форсунок

Даже в самом качественном дизеле все равно содержатся тяжелые фракции, которые и загрязняют топливную систему. При долгом простое автомобиля процесс загрязнения происходит намного интенсивнее. Особенно страдают форсунки: геометрия отверстия распыления меняется, нарушается состав и поведение топливно-воздушной смеси, падает мощность двигателя. Прочистка форсунок дизельного автомобиля – как раз то, что позволяет решить часть связанных с топливной аппаратурой проблем. Обслуживание форсунок нужно производить как минимум каждые 5000 часов работы, а для некоторых двигателей эта цифра уменьшена до 500 часов. Вот когда чистка форсунок критически необходима:

- Пуск двигателя сильно затрудняется;

- Двигатель глохнет на холостых;

- Сильно упала мощность ДВС;

- Выпускная система хлопает при работе;

- Сильно увеличился расход топлива.

Чистку производят на специальных установках. Стоит отправиться к мастеру и делегировать эту работу ему. В теории, чистку можно произвести и самому. Использование заливаемых в бак промывочных жидкостей дает очень слабый результат, а если вся топливная система сильно загрязнена (если автомобиль старый и долго не обслуживался – это точно так), то чистящий препарат выведет из строя всю систему разом.

Ремонт или покупка новой детали?

Сегодня большая часть дизельных форсунок производится четырьмя фирмами: Siemens, Bosch, а также Denso и Delphi. Конечно, у них есть конкуренты, но все же именно эта четверка занимает большую часть рынка. По этой причине на многих, если не большинстве, автомобилях стоят форсунки именно этих производителей. Почему это так важно? Дело в том, что топливная аппаратура далеко не всех производителей поддается ремонту. Давайте разберемся:

- Bosch Common Rail. Одна из самых распространенных на данный момент форсунок. Ее можно отреставрировать без особых проблем. Чаще всего выходит из строя мультипликатор, седло, шток. Последний элемент не подлежит реставрации. При ремонте форсунки распылитель или меняют, или чистят ультразвуком;

- Denso Common Rail. Японские форсунки все чаще устанавливают на европейские автомобили. По качеству они значительно превосходят аналоги из своей ценовой категории. Форсунки практически не поддаются ремонту. Во-первых, на них мало запчастей. Во-вторых, со сборкой и разборкой детали справится лишь толковый мастер с большим опытом – в форсунке очень много мелких деталей и для ее разборки нужно специальные ключи;

- Delphi Common Rail. В этих форсунках нередко выходит из строя клапан, чуть реже – распылитель. И то, и то иногда можно найти в специализированных магазинах, но зачастую приходится заказывать в сети. После чистки и замены деталей автолюбитель получает новую форсунку в старом корпусе. Это обойдется вдвое дешевле покупки полностью новой детали;

- Пьезоэлектрические форсунки. Наибольший опыт в создании форсунок нового поколения сегодня имеют Bosch и Siemens. Форсунки с пьезо-кристаллами все чаще устанавливают на новые модели авто европейских концернов. Как правило, в них выходит из гидроаккумулятор. Чуть реже ломается клапан и заклинивает распылитель. Ремонтировать пьезоэлектрические форсунки легко (банальное «разобрал, поменял, собрал»), но запчасти для ремонта редко бывают в продаже.

Обращайте внимание на фирму-производителя форсунок. Если это Bosch, то деталь почти наверняка можно отремонтировать. Это дешевле, чем покупка новой форсунки. Ремонт детали от Delphi еще дешевле, но в подавляющем большинстве случаев сопряжен с ожиданием поставки запчастей. Если же на автомобиле стоит отработавшая свое форсунка Denso, то ее лучше выбросить и искать замену. Различные форсунки с пометкой Piezo приходится менять на новые, но в ближайшем времени стоит ожидать того, что запчасти для них начнут появляться в магазинах.

Как выбрать новую форсунку

Если ремонт невозможен, приходится покупать новую запчасть. В случае форсунок в ремонте нет особо смысла, если деталь успела отъездить 100-150 тысяч километров (бывают исключения). Приходится искать замену. Найти ее не так уж сложно. Вот как можно вести поиски:

- По VIN-коду. Старый и проверенный способ, который в некоторых случаях является единственно верным и надежным;

- По коду форсунки. Если нужно найти форсунку Commor Rail, то можете быть уверены – задача не из простых. Такие форсунки имеют индивидуальный код, в который «вшиты» данные детали: расход, зависимости от давления рабочих параметров, время реакции. Если у вас форсунка Delphi и вы знаете ее код, то лучше взять точно такую же, руководствуясь кодом. При сборке транспортного средства код форсунки фиксируется в блоке ECU;

- По данным авто. Конкретно: марка авто, модель, данные двигателя, год выпуска. Всегда есть вероятность допустить ошибку и купить не вполне подходящую форсунку, которую будет очень легко найти в интернет-каталогах. Здесь нужно отдавать предпочтение проверенным каталогам, работой над которыми занимаются специалисты – они должны уточнить совместимость запчасти с конкретным автомобилем и подобрать ближайшие к оригинальной запчасти аналоги.

Как показывает практика, лучше покупать оригинальную форсунку – она обходится дороже аналога со вторичного рынка, но становится на автомобиль без особых проблем. Если тот же аналог был выбран неточно, то автолюбитель столкнется со следующими проблемами:

- Высокая шумность работы мотора;

- Повышенная дымность выхлопа;

- Снижения КПД двигателя;

- Увеличенный расход дизеля.

Особого смысла разбираться в особенностях генерации индивидуального кода и внесении корректировок в блок управления нет – все это должны знать мастера, у которых также имеется тестовое оборудование и специализированный софт. На примере Delphi Common Rail: форсунки последних моделей имеют 20-значный код C3i, а более старые модели – 16-значный C2i. Ставя новую форсунку, мастер вносит корректировки кода в блок ECU и тот начинает корректно работать с новой деталью. Если код не менять, то блок будет руководствоваться характеристиками старой форсунки. Результат – указанное в списке выше.

Экскурс по брендам

Дизельная форсунка не является той запчастью, на которой можно экономить. Если есть возможность купить оригинал или стоящий аналог, то выбор должен быть очевидным. Однако и здесь есть возможность немного сэкономить и взять неплохой бюджетный аналог. При выборе форсунки сперва нужно обратить внимание на продукцию следующих брендов:

Выше указаны премированные производители, которым доверяют тысячи автолюбителей во всем мире. Продукция очень качественная и по сути является все тем же оригиналом – часть форсунок немецкого производства идет прямо на заводы автоконцернов. Автолюбители могут найти в магазинах и электронных каталогах и более доступные в ценовом плане аналоги под именами нескольких известных брендов. А именно:

- Monark (Германия);

- Hans Pries (Германия);

- Lucas (Великобритания).

Как показывает практика, замен форсункам в сборе или отдельным их элементам от четверки производителей из первого списка может не быть. Самый верный вариант один: не искать ближайших аналогов, а брать конкретную запчасть. Если ее не будет в наличии, лучше сделать заказ и ждать поставки, или же снять рабочую деталь с автомобиля в разборке.

Вывод

Часто бывает так, что найти подходящую дизельную форсунку для конкретного автомобиля очень сложно. Во-первых, нужно уточнить совместимость. Во-вторых, нужно выбрать запчасть от известного производителя (хотя здесь выбор не так велик – в основном попадаются Bosch и Denso). В-третьих, нужно быть готовым к немалым тратам на запчасть. Однако смысла экономить, покупая б/у или не самый подходящий бюджетный аналог, нет вовсе. В случае поломки форсунки стоит обратиться в сервис и узнать, можно ли ее отремонтировать – зачастую это вдвое-втрое дешевле покупки новой запчасти.

Назначение и типы форсунок дизельных двигателей

Форсунки дизелей предназначены для введения топлива в камеру сгорания и распиливания его в воздушном заряде. Форсунки вместе с топливными насосами высокого давления должны:

- при объемном смесеобразовании обеспечивать хорошую дисперсность распыливания, характеризующуюся мелкими и одноразмерными каплями, и получение необходимой дальнобойности распыленной струи топлива;

- при объемно-пленочном и пленочном смесеобразовании подавать топливо в пристеночный объем или на стенку камеры;

- распределять вводимое топливо по всему объему камеры сгорания в соответствии с типом камеры сгорания и способом смесеобразования;

- обеспечивать высокие давления впрыска топлива в начале и в конце подачи и средние давления впрыска;

- иметь простую конструкцию и возможно меньше подвижных деталей;

- создавать минимальное гидравлическое сопротивление движущемуся топливу;

- иметь минимальные габаритные размеры с тем, чтобы занимать как можно меньше места в крышках цилиндров и головках дизеля;

- предотвращать сильные нагревы движущегося по ним топлива;

- иметь невысокую стоимость изготовления;

- быть надежными в работе и простыми в обслуживании.

Создать форсунку, которая в одинаковой степени хорошо удовлетворяла бы всем этим требованиям, трудно. В настоящее время существует большое разнообразие форсунок, отличающихся как по принципу работы, так и по конструктивному оформлению. Привести достаточно обоснованную классификацию форсунок затруднительно.

В дизелях применяют следующие форсунки:

- открытые

- клапанно-сопловые

- клапанные

- мембранные

- форсунки с запорной иглой: бесштифтовые и штифтовые

- аккумулирующие форсунки

- форсунки с гидравлическим нагружением

- другие

В этих группах можно в свою очередь выделить подгруппы, в которых принадлежащие им форсунки имеют специфические особенности.

Метки: Форсунки автомобильные

(оцени первым)ОБСЛУЖИВАНИЕ ФОРСУНОК ДИЗЕЛЬНОГО ДВИГАТЕЛЯ

В предыдущих номерах журнала мы начали разговор о топливных системах, сделав краткий обзор. Пришло время разобраться с основными составляющими этой системы – форсунками и ТНВД.Работа дизельного двигателя во многом обусловлена правильной работой топливной аппаратуры. Основными узлами которой являются ТНВД и форсунки, изготавливаемые с высокой точностью и в специальных условиях технологической обработки. Точности исполнения деталей этих узлов, необходимые для их нормальной работы, должны находиться в пределах одного микрона. Измерения такого класса точности нельзя выполнить, используя только обычные измерительные приборы. Они выполняются с помощью специальных измерительных устройств, очень часто, путем косвенных измерений, например, измерениями количества газа или жидкости, протекающей через отверстия или через зазор между иглой и корпусом распылителя.

Форсунки – наиболее часто изнашиваемые детали топливной аппаратуры, они наиболее просты в обслуживании и диагностике в условиях автосервиса, поэтому разговор начнется именно с них.

Функции форсунки в дизельном двигателе

Форсунка непосредственно влияет на процесс сгорания топлива в дизельном двигателе, и соответственно, на легкость запуска, мощность, динамику, расход топлива, а также на уровень вредных выбросов и шум. Обычно, на практике, форсунка ассоциируется с хорошим распылением топлива в камере сгорания двигателя и плотным закрытием после окончания впрыска, именно эти параметры чаще всего контролируются дизель-сервисами.

Но правильная оценка состояния форсунки и ее работоспособности, это также и проверка внутренней плотности форсунки, влияющей на величину дозы топлива впрыснутой в камеру сгорания, плотности монтажа форсунки в головке блока цилиндров, обеспечивающей герметичность камеры сгорания.

Величину дозы топлива, впрыснутой в камеру сгорания, определяют количество и диаметр распыляющих отверстий распылителя, а также давление и время впрыска.

Максимальное давление топлива в распылителе во время впрыска, в зависимости от топливной системы и типа распылителя, составляет 120-200 МПа, а время впрыска около 1- 2 миллисекунды. О протекании впрыска топлива (насыщении поступающего топлива в зависимости от оборотов коленвала) зависит шумность, выбросы сажи, содержание окислов азота и углеводородов в выхлопных газах. Форсунки различаются по конструкции корпуса, по типоразмеру применяемого распылителя и по способу управления открытием распылителя.

Типы форсунок

В зависимости от системы впрыска различают форсунки со штифтовыми распылителями, применяемыми в форкамерных двигателях, и с дырчатыми распылителями, применяемыми в двигателях с непосредственным впрыском топлива.

В зависимости от способа управления открытием распылителя, стандартные форсунки различаются: с одной пружиной, форсунки двухпружинные, форсунки с датчиком положения иглы распылителя и форсунки, управляемые электромагнитным клапаном или пьезоэлектрическим элементом.

Кроме того, конструкция корпуса форсунки зависит от способа ее установки в головке блока – с помощью фланца, прижимного хомута, прижимной гайки или непосредственно, вворачивая корпус в отверстие головки блока.

КОНСТРУКЦИЯ ФОРСУНОК

Разнообразность конструкторских решений головок блока и камер сгорания требует применения различных конструкций форсунок, которые с точки зрения регулировки давления открытия можно разделить на три группы:

1) форсунки с регулировкой давления открытия с помощью винта (т.н. форсунки с плавной регулировкой давления), применяемые в старых двигателях;

2) форсунки с регулировкой давления открытия регулировочными шайбами;

3) форсунки с электронной регулировкой давления открытия, например, форсунки системы Common Rail.

Форсунки с регулировкой давления с помощью шайб

Современные форсунки – это чаще всего форсунки с регулировкой давления с помощью шайб – пружина размещена в нижней части форсунки, возле распылителя. Такое решение существенно уменьшает размеры грибка форсунки, который одновременно выполняет роль опоры пружины, а также уменьшает размеры пружины, что уменьшает массу подвижных частей. Вверху, пружина соприкасается с шайбами, которые служат для регулировки давления открытия.

Впрыск происходит тогда, когда давление топлива преодолеет силу пружины и поднимет иглу распылителя.

Для штифтовых распылителей устанавливается 11- 14 МПа (17,5 МПа для двигателей с турбонаддувом), а для дырчатых распылителей: 15-30 МПа.

Проставка

Очень важную роль в форсунках с регулировкой давления с помощью шайб выполняет проставка – находящаяся между корпусом форсунки и корпусом распылителя, которая ограничивает ход иглы распылителя, соединяет канал высокого давления в корпусе форсунки с топливным каналом в распылителе, закрывает камеру пружины, в форсунках с дырчатыми распылителями она служит для расположения штырьков, фиксирующих положение распылителя в форсунке.

Поверхности проставки выполнены с высокой точностью и должны быть идеально плоскими, гладкими и параллельными. Толщина проставки в форсунках с распылителями типоразмера “S” составляет 5_9 мм, а ее меньший диаметр равен диаметру фланца распылителя – 17 мм (распылитель “S”) или 14,3 мм (распылитель “Р”). Проставка имеет два штырька, изготовленных из стального прутка диаметром 1,8-3 мм, либо, так называемые, распорные штырьки.

Корпус форсунки

Наиболее распространенная конструкция форсунки – это конструкция, в которой корпус изготовлен из стального прутка, тянутого или точеного. Большинство форсунок изготавливается (согласно ISO 2699-1983 и ISO 3539-1975), в трех типоразмерах, с диаметрами корпусов форсунок 17, 21 и 25 мм.

Форсунки со штифтовыми распылителями типоразмера “S” чаще всего имеют диаметр корпуса 21 мм, а с дырчатыми распылителями типоразмера “Р” – диаметр 17 или 21 мм.

В канале высокого давления в корпусе форсунки есть щелевой фильтр, задерживающий загрязнения в топливе.

Ч-образная форсунка

Оригинальную конструкцию имеют форсунки с диаметром корпуса 9,5 мм, так называемые Ч-образные форсунки, производимые только одной американской фирмой – Stanadyne. Они комплектуются чаще всего дырчатыми распылителями с диаметром 5,4 мм. В форсунках “Stanadyne” регулируется ход иглы и, с помощью регулировочного винта, давление открытия распылителя. Такие форсунки применяются в двигателях Ford с непосредственным впрыском и в двигателях фирмы John Deer.

Двухпружинные форсунки

Для снижения уровня шума в двигателях с непосредственным впрыском, особенно на холостом ходу, применяются двухпружинные форсунки – со “слабой” пружиной, жесткость которой определяет, так называемый, предварительный впрыск распылителя, и пружиной “мощной”, которая определяет полное открытие распылителя.

Во время впрыска, игла сначала приподнимается на небольшую высоту – дает возможность впрыснуть небольшое количество топлива, а когда давление в распылителе увеличится, игла поднимается на полный ход и происходит впрыск основного количества топлива. Давление “1” открытия распылителя регулируется и проверяется, как и в форсунках с одной пружиной. Давление “2” открытия распылителя – это сумма предварительного напряжения пружины “мощной” и пружины “слабой”. “Слабая” пружина поддерживается опорной втулкой, которая определяет предварительный ход иглы распылителя (также, как втулка в форсунках с одной пружиной), составляющий 0,03-0,06 мм. Вместе с ростом давления топлива в форсунке, опорная втулка начинает подниматься, разрешая дальнейшее движение иглы распылителя вверх.

Очень важно выдержать соответствие давлений открытия форсунки, например: 130 и 180 бар, а также величину предварительного хода. В двухпружинных форсунках устанавливаются распылители типоразмера “Р”, с иглой без верхнего штифта, а опорная плоскость находится в плоскости проставки форсунки.

Двухпружинные форсунки можно встретить на двигателях с форкамерами и с вихревыми камерами.

Форсунки с датчиком подъема иглы распылителя

С целью точного определения начала впрыска, определяющего оптимальную работу двигателя, в системах впрыска с электронным управлением применяются одно- и двухпружинные форсунки с датчиком подъема иглы. Это индукционный датчик, питаемый током низкого напряжения, состоящий из катушки, в которой размещен толкатель, являющийся продолжением грибка форсунки. Движение иглы, передаваемое через грибок форсунки, вызывает изменение магнитного потока и индуктирует сигнал, амплитуда которого зависит от скорости движения иглы. При проверке датчика осциллографом, его необходимо запитывать от внешнего источника, так как в противном случае амплитуда сигнала будет слишком мала.

Исправность электрических цепей проверяется омметром – сопротивление катушки должно быть в пределах 80-120 Ом.

Форсунки Common Rail

В системах впрыска Common Rail применяются форсунки управляемые не давлением топлива, а электрическим импульсом с напряжением 80 В. Высокое напряжение позволяет увеличить скорость срабатывания электромагнитного клапана (время открытия около 0,3 миллисекунды), что повышает точность параметров впрыска.

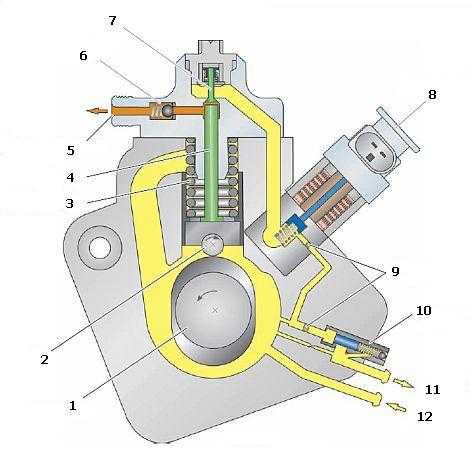

Конструкция форсунки Common Rail показана на рисунке. Электрический сигнал непосредственно не поднимает иглу, а открывает шариковый клапан, что вызывает изменение давлений внутри форсунки – тогда сила, действующая на управляющий поршень форсунки, меньше, чем давление топлива в камере давлений распылителя, действующего на пружину распылителя, что вызывает открытие распылителя и впрыск топлива.

Когда отсутствует электрический сигнал, игла распылителя удерживается в закрытом положении с помощью пружины. Давление топлива в камере давлений распылителя, стремящееся открыть распылитель, уравновешивается давлением, действующим на управляющий поршень в форсунке. То есть, в форсунках Common Rail инициация начала впрыска – электрическая, а движение иглы обеспечивается давлением топлива.

Новое поколение форсунок Common Rail

Новое поколение форсунок Common Rail отличается применением миниатюрных электромагнитных клапанов, расположенных в непосредственной близости от иглы распылителя, уменьшая тем самым инерционность подвижных частей форсунки и ее габариты. Для разделения процесса впрыска на несколько фаз, что при применении электромагнитного клапана затруднено, учитывая его инерционность, вместо электроклапана в форсунке Common Rail используется пьезоэлектрический элемент.

Пьезоэлектрический эффект основывается на очень быстром, длящимся доли миллисекунд, изменении размеров кристалла кварца под действием приложенного электрического заряда. Разряд электростатического напряжения возвращает кристалл к исходным размерам. В пьезоэлектрических форсунках Common Rail пьезоэлемент состоит из более чем ста слоев кристаллов и удлиняется на 0,04 мм, что достаточно для реализации многофазного (ступенчатого) впрыска топлива: начальной, предварительной и главной дозы. Чтобы разброс дозы был небольшим (около 0,5 мм3/впрыск) для начальной дозы 1,5 мм3/впрыск, и чтобы вытекание топлива из всех распыляющих отверстий было одинаковым, игла распылителя выполняется с дополнительной направляющей – ниже камеры давлений.

Термоэкраны и термошайбы

Чтобы предотвратить перегрев распылителей, применяются разнообразные термоэкраны и термошайбы, ограничивающие передачу тепла к нижней части корпуса распылителя, а благодаря этому, его температура снижается на несколько десятков градусов. Так предотвращается закоксовывание распыляющих отверстий.

В случае форсунок с штифтовыми распылителями термошайба, изготовленная из низкоуглеродистой стали, вкладывается в гнездо головки блока двигателя и прижимается форсункой. Термошайба деформируется на несколько десятых долей миллиметра, обеспечивая герметичность головки блока.

Дырчатые распылители, несущие большую тепловую нагрузку (например, в двигателях Steyr, Berliet, Renault), требуют применения термоэкранов, изготовленных из нержавеющей стали и подходящих по размеру распылителя. В этом случае, для герметизации головки блока цилиндров, применяется еще и медная шайба, прижимаемая гайкой распылителя к головке блока.

Регулировочные шайбы

В форсунках с регулировкой давления регулировочными шайбами используются две шайбы разной толщины. Регулировочные шайбы отличаются по наружному диаметру, в зависимости от конструкции корпуса форсунки:

– в японских двигателях применяются шайбы с наружным диаметром 7.2 мм;

– для регулировки давления открытия в форсунках Lucas (Delphi) – шайбы диаметром 9.4 мм;

– для форсунок Bosch – регулировочные шайбы диаметром 8.5, 9.9 и 11.5 мм.

Шайбы выпускаются с шагом по толщине 0.02 мм, 0.04 и 0.05 мм начиная от 0.80 мм до 2.40 мм.

Уплотнительные шайбы

Для герметичности камеры сгорания между форсункой и головкой блока устанавливается медная или стальная шайба.

РАСПЫЛИТЕЛИ

Распылитель впрыскивает топливо в камеру сгорания дизеля, существенно влияя как на образование топливовоздушной смеси и на процесс ее сгорания, так и на мощность двигателя, состав отработанных газов и уровень шума. Чтобы распылители оптимально выполняли свои задачи, их конструкция должна быть адоптирована к конкретной модели дизеля. Еще довольно часто, встречаются случаи, когда вместо положенного заводом-изготовителем распылителя стоит другой, существенно отличающийся по параметрам. При этом механик не учитывает, что распылитель играет важную роль в формировании процесса впрыскивания, т.е. точном протекании давления и распределении подачи по углу поворота коленчатого вала, в оптимальном распыливании и распределении топлива в камере сгорания, в герметичном разъединении системы питания и камеры сгорания при прекращении подачи. Отсюда и повышенный расход топлива, падение мощности и шумность двигателя.

Из-за своего положения в камере сгорания распылитель постоянно подвергается пульсирующим механическим и тепловым нагрузкам со стороны двигателя и системы впрыска. Проходящее через распылитель топливо одновременно охлаждает его, однако в режиме проворачивания, когда впрыск не производится, температура распылителя сильно повышается, поэтому его термостойкость должна соответствовать и этому рабочему режиму.

При использовании систем впрыска с рядными, распределительными и индивидуальными ТНВД, распылители с корпусами насос-форсунок устанавливаются на двигателе. В системах насос-форсунок, а также аккумуляторной системе Common Rail распылитель интегрирован в насос форсунку. Отдельный корпус форсунки при этом не требуется. Топливо впрыскивается в камеру сгорания через распылитель, являющийся прецизионным, неразделимым узлом форсунки. Определение “прецизионный” говорит о том, что детали распылителя – игла и корпус – изготовлены с высочайшей точностью. Зазор между иглой и корпусом составляет, в зависимости от типа распылителя, от 0,002 мм до 0,004 мм. Отклонения формы иглы и внутренних поверхностей корпуса распылителя менее 0,001 мм (рис. 1)

Виды распылителей

В зависимости от системы впрыска, определяемого по типу камеры сгорания, применяется два вида распылителей:

– штифтовые распылители (однодырчатые), применяемые в дизельных двигателях с раздельной камерой;

– дырчатые (бесштифтовые) распылители, применяемые в системах непосредственного впрыска с единой камерой, сформированной в днище поршня. Современные дизели с большой мощностью и пониженным расходом топлива оснащаются только бесштифтовыми распылителями.

В этих двух группах распылителей существуют сотни типов и модификаций, отличающихся между собой по конструкции корпуса и иглы, по размерам и по характеристикам работы.

Проходная (гидравлическая) характеристика распылителя

Основным параметром распылителя является его проходная (гидравлическая) характеристика (рис. 2), описывающая изменение проходного сечения в распылителе в зависимости от величины подъема иглы и, соответственно, изменения количества топлива вытекающего из распылителя. Вид этой характеристики влияет на экономичность (расход топлива), динамику и экологические параметры двигателя (шумность, содержание сажи и токсичных соединений в выхлопных газах).

Проходная характеристика зависит от конструкции распылителя и его размеров, а именно:

– в штифтовых распылителях: от высоты дросселя, зазора дросселя, высоты подъема иглы и других конструктивных особенностей (диаметра штифта, относительного показателя);

– в дырчатых распылителях от подъема иглы, разницы углов конуса иглы и гнезда в корпусе распылителя, относительного показателя, диаметра и глубины колодца, количества, диаметра и длины распыляющих отверстий.

Проходная характеристика штифтового распылителя

Проходная характеристика штифтового распылителя с дроссельным эффектом отличается вытянутым, плоским отрезком дросселирования, определяющим уровень шума и углеводородов и отрезком с крутым подъемом, влияющим на расход топлива и уровень дымности выхлопных газов.

Плоский участок характеристики зависит от высоты дросселя и величины кругового зазора между отверстием и штифтом на игле, называемой зазором дросселирования. Обычно, высота дросселя составляет, в зависимости от применения распылителя (для легковых или грузовых автомобилей), от 0,3 до 0,7 мм, а зазор дросселирования – от 0,01 до 0,05 мм.

Для достижения более тихой работы двигателя, облегчения запуска и гарантирования равномерной работы двигателя на холостом ходу, применяются распылители, у которых на штифте иглы сделана плоская или косая лыска. Раньше для этого в распылителе сверлили дополнительное отверстие, которое во время работы быстро закоксовывалось. Кроме того, штифт иглы имеет дополнительную фаску для более плавного перехода характеристики распылителя от плоского отрезка к крутому вертикальному. Благодаря этому, снижается уровень шума и уменьшаются выбросы углеводородов при малых нагрузках двигателя.

Проходная характеристика дырчатого распылителя

Проходная характеристика дырчатого распылителя отличается, по сравнению с характеристикой штифтового распылителя, намного более резким увеличением проходного сечения при подъеме иглы, что зависит от величины зазора между уплотняющим конусом иглы и краем колодца, разницы углов конусов на игле и в корпусе, а также диаметра распыляющих отверстий. Для уменьшения закоксовывания и выбросов углеводородов, колодец должен быть как можно меньше.

Относительный показатель распылителя

Динамические свойства распылителя: скорость подъёма иглы (скорость открывания распылителя), скорость вытекания топлива через распыляющие отверстия и время впрыска, зависят от относительного показателя, являющегося отношением диаметра гнезда к диаметру иглы (рис.3).

На практике, диаметр гнезда не бывает меньше 2,2 мм, что ограничивало бы подачу топлива к распыляющим отверстиям и ускоряло бы кавитационный износ гнезда распылителя. Диаметр иглы распылителя составляет, в зависимости от размера распылителя, 5 или 6 мм для распылителей типораз мера “S” и, соответственно, 4,5 или 4 мм для распылителей типоразмера “Р”.

Наиболее часто встречаются следующие соотношения:

Для распылителей типоразмера “S”: 3/6 и 2,5/6;

Для распылителей типоразмера “Р”: 2/4 и 2,6/4,5

Распылители без колодца

С точки зрения экологичности двигателя, износостойкойсти так называемой сферической части корпуса распылителя и его звуковых свойств, важным параметром конструкции являются размеры пространства находящегося ниже гнезда распылителя.

Выпускаются два вида дырчатых распылителей: с колодцем и без колодца – с иглой закрывающей входы распыляющих отверстий, находящихся в конической части корпуса распылителя (распылители типа VCO – “Valve Cover Orifice” (рис. 4).

Распылители с колодцем могут иметь колодец разной формы (для обеспечения соответствующей износостойкости):

– цилиндрический с полукруглым или коническим окончанием корпуса распылителя;

– конический с коническим окончанием корпуса.

Чем меньше объем колодца, тем меньше в нем остаётся топлива и испаряется после окончания впрыска и, соответственно, меньше выбросы углеводородов и склонность распылителя к закоксовыванию распыляющих отверстий.

Новейшие типы распылителей VCO, имеют колодец с минимальным объемом. Такие распылители имеют, по сравнению с распылителями с колодцем, меньшую износостойкость, поэтому это обычно распылители типоразмера “Р” с длиной распыляющего отверстия 1 мм и с конической формой окончания корпуса. Игла в этих распылителях имеет дополнительный конус, улучшающий их гидравлические свойства.

Конструкция игл распылителей

В зависимости от типа двигателя, игла распылителя может иметь окончание в форме цилиндра и конуса (часто с притуплённой верхушкой для согласования конуса с уменьшенным пространством колодца) или двойного конуса, у распылителей, где цилиндр заменен на конус – такая форма гарантирует большую стойкость распылителя к кавитационному износу, а дополнительное притупление носика иглы дает ей возможность работать с гнездом без колодца.

Распылители, применяемые в системах с высоким давлением, например, в системе Common Rail, имеют иглу с двойной направляющей, что предотвращает потерю устойчивости иглы и гарантирует закрывание всех распыляющих отверстий, что важно для создания равномерных струй топлива.

Подъем иглы

Важным параметром, с точки зрении гидравлических свойств распылителя и времени впрыска, является величина подъема иглы (шаг). Шаг иглы должен быть как можно меньшим, но достаточным, чтобы проходное сечение через гнездо было на 30% больше суммарного сечения отверстий распылителя. Слишком большой шаг иглы приводит к запаздыванию закрывания распылителя и нежелательному вытеканию топлива, к прорыву выхлопных газов внутрь распылителя и образованию нагара внутри распылителя. Шаг иглы в штифтовых распылителях, с учетом шага дросселирования, составляет от 0,4 до 1,1 мм, а в дырчатых распылителях намного меньше – от 0,2 до 0,35 мм.

Материалы для распылителей и их тепловая обработка

Распылители во время работы на двигателе подвергаются механическим и тепловым нагрузкам. Это резкие удары иглы об уплотняющий конус в корпусе распылителя с частотой до 10 000 раз в минуту. Перегрев распылителя (температура возле распыляющих отверстий выше 200°С) приводит к изменению цвета, закоксованию отверстий, заклиниванию иглы. Поэтому, корпуса распылителей изготавливаются из стальных сплавов, с обработкой азотированием или углеродом, содержащих хром, никель, молибден. Корпуса штифтовых распылителей также изготавливаются из стальных (подшипниковых) сплавов с закалкой.

Износостойкость и безотказность в эксплуатации распылителя зависит от толщины твердого слоя на конусе распылителя. Если твердый слой тонкий или вообще отсутствует, то износостойкость распылителя будет низкая. Обработка углеродом дает слой с большей толщиной, но с меньшей твердостью по сравнению с азотированием, дающим тонкий, но более твердый слой. Твердость после тепло-химической обработки корпуса распылителя на поверхности уплотнительного конуса должна быть не менее 60 HRC.

Штифтовые распылители

Штифтовые распылители применяются для двигателей, которые работают по предкамерному или вихрекамерному процессу, т.е. имеют разделенные камеры сгорания. В этих двигателях топливовоздушная смесь образуется преимущественно за счет энергии воздушного вихря. Устройство всех модификаций штифтовых распылителей практически одинаково. Различие составляет геометрия наконечника штифта.

Штифтовые распылители выпускаются в трех конструктивных вариантах:

- Без дросселирующего эффекта (стандартные) – применяемые в очень старых дизельных двигателях (рис. 5).

- С дросселирующим эффектом (рис. 6) – для современных двигателей, в основном для применения в легковых автомобилях. Распылители с дросселирующим эффектом имеют штифт с цилиндрической дросселирующей частью и направляющий штифт, который может быть цилиндрическим (нулевой угол направляющего штифта), а также с отрицательным или положительным углом.

- Распылитель с лыской (рис. 7) – получил свое название из-за плоской шлифованной лыски на штифте, которая при открытии освобождает канал для течения топлива, дополняющий кольцевую щель. В этой области уменьшаются отложения из-за повышенного объемного расхода, поэтому такие распылители коксуются меньше и равномернее.

Давление открытия штифтовых распылителей 110-170 бар.

Штифтовые распылители типоразмеров “S” и “Р”

Штифтовые распылители выпускаются в двух типоразмерах: “S” – с диаметром иглы чаще всего 6 мм или 5 мм, а также “Р” с диаметром иглы 4 мм, применяемые, в основном, в японских и корейских автомобилях.

Наружный диаметр фланца корпуса штифтового распылителя типоразмера “S” составляет 17 мм, а типоразмера “Р” – 14,3 мм.

Штифтовые распылители отличаются друг от друга конструкцией штифта, величиной зазора, шагом дросселирования, и шагом иглы.

Дополнительные обозначения: “+”, “-“, “/” штифтового распылителя касаются его конструктивных модификаций.

Разные конструктивные версии штифтовых распылителей

Сейчас производятся распылители со следующими конструкциями штифта:

– с цилиндрической формой дросселирующей части штифта;

– с фаской на переходе от дросселирующей части штифта к направляющей части;

– с фаской и плоским срезом на дросселирующей части штифта (параллельным оси иглы);

– с фаской и косым срезом на дросселирующей части штифта (под углом к оси иглы).

Эти версии закодированы в обозначениях распылителя, которые наносятся на фланец (лазером или накаткой). Применение лазера позволяет производить маркировку после выполнения всех технологических операций, после тепловой обработки и шлифовки. Накатка же возможна только в начале технологического процесса.

В последнее время, учитывая затраты и возможности быстрой смены типов продукции, используется маркировка лазером. Так маркируются штифтовые распылители, в которых один и тот же корпус может применяться для изготовления разных распылителей – в зависимости от конструкции иглы.

Дырчатые (бесштифтовые) распылители

Дырчатые распылители используются на дизелях с непосредственным впрыском топлива. Место их установки определяется конструкцией двигателя.

Расположенные под различными углами отверстия распылителя должны быть направлены в камеру сгорания под оптимальными углами (Рис. 8). Такие распылители разделяются на распылители с подигольным объемом (рис. 9) и на распылители с перекрытием отверстий (рис. 11). Бесштифтовые распылители с подигольным объемом изготавливаются в разных вариантах и разного размера (рис. 10). Так бесштифтовый распылитель с цилиндрическим глухим отверстием подыгольного объема и сферической вершиной, состоит из цилиндрической и полусферической частей; дает большую свободу выбора таких параметров, как число и длина отверстий, а также угол конуса расположения осей отверстий. Бесштифтовый распылитель с цилиндрическим глухим отверстием подыгольного объема и конической вершиной имеет длину соплового отверстия от 0,6 мм. Применение конической формы повышает прочность вершины. Бесштифтовый распылитель с коническим глухим отверстием подыгольного объема и конической вершиной имеет меньший остаточный объем, чем у распылителя с цилиндрическим отверстием. Более совершенной модификацией является бесштифтовый распылитель с подыгольным микрообъемом.

Особенно хорошо он сочетается с системой Common Rail, которая характеризуется относительно медленным подъемом иглы и вместе с тем сравнительно длительным дросселированием при открытии.

У бесштифтовых распылителей с перекрытием отверстий специальная форма отверстий распылителя, двойная направляющая иглы или сложная ее геометрии, дополнительно улучшают в распылителях с сопловыми отверстиями на седле распределение факелов топлива и образование смеси.

Дырчатые распылители выпускаются в двух типоразмерах: “S” с диаметром 6 или 5 мм (с подыгольным объемом для больших двигателей), а также “Р” с диаметром 4 или 4,5 мм (двигатели с турбонаддувом с высоким давлением впрыска).

Давление открытия бесштифтовых распылителей лежит в пределах 150-350 бар.

Определяющие параметры дырчатых распылителей

Определяющие параметры конструкции дырчатых распылителей, от которых зависит правильная работа в двигателе это количество и диаметр распыляющих отверстий, оговариваемые в приемо-сдаточной документации; косвенно проверяется по расходу воздуха или испытательной жидкости через распыляющие отверстия; угол расположения распыляющих отверстий; относительный параметр распылителя; длина штифта иглы и шаг иглы, обуславливающие правильный монтаж распылителя в корпусе и его правильную работу.

ОЦЕНКА ИЗНОСА ДЕТАЛЕЙ ФОРСУНКИ

Чаще всего в форсунке выходит из строя распылитель. Но изнашиваются также и другие детали форсунки: гайка распылителя, проставка, корпус форсунки, грибок форсунки. Износ появляется в местах соприкосновения деталей и вызывается действием сил удара. Появляются трещины, вдавливания, царапины, деформации, линейные изменения соединений, например: увеличение шага иглы, уменьшение длины грибка форсунки.

Детали форсунки могут изнашиваться и из-за действия коррозии, загрязнений содержащихся в топливе, а также из-за эрозионного действия топлива в местах, где есть изменения проходных сечений (в топливных каналах).

Неисправности в работе форсунки

Об износе форсунки и необходимости ее ремонта мастер может судить по следующим отклонениям в работе:

1 – падению давления открывания распылителя – за время эксплуатации форсунки допустимое падение давления не может быть больше чем 10% от величины настроенного давления открывания. Причина: износ поверхностей, износ пружины форсунки, неправильно подобраны регулировочные шайбы;

2 – неплотности между поверхностью корпуса форсунки, проставкой и корпусом распылителя. Причина: искривление фиксирующих штырьков, износ гайки распылителя (поверхности, прилегающей к фланцу распылителя);

3 – уменьшению притока топлива к распылителю, что приводит к увеличению времени впрыска и плохой работе двигателя (потеря мощности, увеличение дымности).

4 – неправильному впрыску топлива. Причина: выбивание поверхности проставки или упорной поверхности штифта распылителя форсунки, что увеличивает высоту подъема иглы, и время впрыска топлива.

Износ распылителя

Об износе распылителя и необходимости его замены говорят следующие признаки:

– повышенная дымность – черный дым;

– проблемы с запуском двигателя;

– шумная работа двигателя;

– повышенный расход топлива;

– потеря мощности и приемистости двигателя.

Это вызвано:

– потерей плотности гнезда распылителя вследствие разбивания поверхностей и из-за загрязнения этих поверхностей;

– зависанием иглы из-за загрязнения и деформации корпуса распылителя, а также из-за нагара на игле;

– перекрытием распыляющих отверстий либо их эрозийным износом;

– износом штифта в штифтовом распылителе;

– потеря плотности на направляющей части иглы;

– загрязнение нагаром топливных отверстий в корпусе распылителя.

Оценка качества изготовления распылителя

Перед установкой распылителя в форсунку необходимо оценить его качество и работоспособность. В условиях мастерской это производится на основании осмотра рабочих и монтажных поверхностей, а также на основании оценки работы распылителя на пробнике.

В дырчатых распылителях особое внимание следует обратить на:

1 – опорную поверхность (штифт) иглы распылителя, которая касается грибка форсунки. Если она недостаточно гладкая и имеет отклонения формы, то увеличивается вероятность быстрого падения давления открывания распылителя;

2 – положение отверстий для фиксирующих штырьков, что может влиять на неплотности и трещины в распылителе;

3 – чистоту кромки пересечения топливного отверстия с камерой давления в распылителе;

4 – микроскопические загрязнения могут заклинить иглу, блокировать распыляющие отверстия, повредить уплотняющее гнездо;

5 – чистоту кромки пересечения распыляющих отверстий с колодцем распылителя; микроскопические загрязнения изменяют форму и длину струи топлива.

В штифтовых распылителях визуальному контролю подлежат:

1 – положение уплотняющей кромки на игле распылителя, которая (если она есть), слишком близка к верхней кромке гнезда, то распылитель может подтекать;

2 – уплотняющая поверхность на игле распылителя – нет ли на ней кавитационных повреждений;

3 – управляющий штифт на игле, от формы которого зависит проходная характеристика распылителя.

ДЕМОНТАЖ ФОРСУНКИ С ДВИГАТЕЛЯ

Демонтаж форсунки – простая операция только с одной стороны. Ей должен предшествовать детальный анализ состояния топливной системы и двигателя. И если только диагностические операции указывают на неисправность форсунки, то только тогда стоит браться за демонтаж. Предварительно стоит запастись специальным инструментом для выполнения этих операций, особенно это касается форсунок Common Rail, снятие которых всегда сопряжено с определенным риском повреждения не только самой форсунки, но и головки блока двигателя. Специализированному инструменту, из-за его многообразия, будет посвящена отдельная статья. Сейчас же остановимся на очередности операций по демонтажу:

- Убеждаемся, что зажигание выключено.

- Очищаем топливопроводы и все соединения. Очистку производят жесткими щетками сухим и мокрым способами с последующим обдувом сжатым воздухом из узкого сопла.

- Откручиваем гайки топливопроводов на форсунках и насосе ТНВД.

- Снимаем трубки высокого давления. При разъединении топливопроводов необходима предельная аккуратность с целью недопущения попадания даже малейших частиц грязи в полости трубок. При демонтаже все штуцера должны быть закрыты (пластмассовыми крышками либо другим способом).

- Откручиваем и снимаем магистраль обратного слива топлива с форсунок.

- Отсоединяем электрические разъемы датчика подъема иглы.

- Вынимаем термошайбу и уплотнительную шайбу форсунки.

Демонтаж форсунок с дизеля может быть затруднен закоксовыванием боковой поверхности распылителя, а также определяется особенностями конструкции. В большинстве современных дизелей форсунка находится в сухом форсуночном стакане (как в двухклапанных, так и в четырехклапанных головках). Однако стремление конструкторов расположить их в центре камеры сгорания порой приводит к существенному усложнению демонтажа. Так, форсунки Ореl-Есоtес находятся под распределительным валом и собираются со штуцером-траверсой только при установке в головке. Форсунки старых дизелей и насос-форсунки также находятся в масляной среде механизма газораспределения, а, следовательно, труднее демонтируются. Отметим, что обслуживание насос-форсунок с электронным управлением, ввиду отсутствия или сокращения элементов регулировки, проще, чем обслуживание чисто механических.

Существуют штатные приемы, например, с помощью съемников (винт с захватом за штуцер форсунки в подковообразном корпусе съемника или П образном корпусе, устанавливаемом над форсункой). Более остроумные приемы разработаны практиками: а) ослабить крепление прижимной планки нужной форсунки на 1-2 мм, запустить дизель, после того как газы из цилиндра начнут “сечь” через форсуночный стакан, заглушить дизель, вынуть форсунку; б) большинство современных форсунок имеют подвод топлива через штуцер в верхней части. Для них применим инерционный съемник (захват штока наворачивается на штуцер форсунки, а грузом ударяем по упору на противоположном конце штока).

Это не касается форсунок, заворачиваемых в головку по резьбе (как свеча) – резьба заменяет съемник. Не следует только выворачивать форсунку за ее верхнюю часть.

УСЛОВИЯ ПРОВЕРКИ ФОРСУНОК

Проверка работы форсунки проводится на испытательном приборе для проверки и регулировки форсунок после принятия решения о неисправности этого узла. Это довольно сложная операция, требующая большого опыта и точного выполнения условий, в которых необходимо производить проверку.

Для правильной оценки работоспособности форсунки, а также сравнения свойств распылителей проверяемых на заводе и в мастерской, ручной прибор для проверки форсунок должен отвечать следующим требованиям:

– иметь манометр со шкалой на 400 (или 600) Bar (кг/см) и с ценой деления до 2 (как исключение не более 5) Bar, поскольку точность установки давления открывания форсунки находится в пределах от 5 до 10 Bar;

– обеспечить производительность накачки проверочной жидкости в форсунку на уровне 4,5 – 6,0 мм3 за один ход рычага прибора;

– иметь соответствующую внутреннюю эластичность, характеризующую весь объем топливопроводов и каналов прибора, эластичность стенок и манометра, а также испытательной жидкости. От внутренней эластичности прибора зависит точность оценки работоспособности распылителя – оценка частоты и амплитуды хода иглы во время накачки топлива в распылитель, а также звука и качества распыла. Внутренняя эластичность прибора проверяется с помощью специального микроизмерителя объема, измеряющего изменение объема жидкости во время падения давления в приборе с 1 до 0,7 Bar.

Это изменение объема должно составлять 0,2 мм3 / Bar. Необходимо учитывать, что данный прибор сложное и точное устройство, и даже замена манометра, топливопровода или испытательной жидкости может изменить внутреннюю эластичность прибора, и этим влиять на оценку работоспособности распылителя;

– иметь соответствующую гидромеханическую жесткость, измеряемую величиной хода рычага прибора, нагруженного силой возрастающей от 50 до 150 N, в зависимости от давления открытия форсунки. Эта жесткость должна составлять не менее 2 Bar /мм хода рычага прибора. Выполнение условий по гидромеханической жесткости влияет на правильность оценки легкости движения иглы в распылителе во время медленных движений рычагом прибора.

КОНТРОЛЬ ПРИБОРА В УСЛОВИЯХ МАСТЕРСКОЙ

В условиях мастерской, простыми и доступными методами проверки правильной работы прибора являются:

– проверка (ее необходимо проводить после контроля 100 распылителей, или не реже чем раз в месяц) показаний манометра с помощью, например, образцовых форсунок, отрегулированных на определенное давление открывания;

– проверка герметичности контура высокого давления прибора (после контроля 100 распылителей) замеряя время падения давления с 350 до 300 Bar при закрытом выходе масла из топливопровода прибора. Это время должно быть не менее 10 минут;

– проверка степени износа плунжера прибора, мерой чего является количество впрысков происходящих во время контроля распылителя на внутреннюю герметичность за 7 секунд (при падении давления с 200 до 150 Bar). За один ход рычага прибора в течение 3- 4 секунд, при давлении впрыска 200 Bar, должно произойти 12 одиночных впрысков.

Прибор для проверки форсунок должен использоваться в чистом, проветриваемом, хорошо освещенном помещении, при температуре воздуха около 20°С.

ПРОВЕРКА РАБОТЫ ФОРСУНКИ

Проверка форсунок, с одной стороны, обусловлена частотой возникновения неисправностей форсунок за счет их числа и множественности дефектов, относительно малым ресурсом распылителей, но доступна опытному автослесарю и производится достаточно часто. Все предыдущие публикации, посвященные форсункам дизельного двигателя, были подготовительными к сегодняшней публикации. В данной статье мы попробуем разобраться, как и что проверять в форсунках.

Прибором для испытания распылителей проверяются форма топливных факелов, дребезжание, давление открытия и уплотнение распылителя, также и форсунки в целом. По результатам испытаний принимается решение о необходимости замены распылителей или форсунки в сборе.

Параметры оценки действия форсунки

Параметрами оценки работы форсунки являются:

- Плотность гнезда конуса (подтекание распылителя).

- Звуковые свойства, так называемое хрипение распылителя.

- Давление открывания распылителя.

- Внутренняя плотность форсунки (вытекание топлива через зазор между направляющими поверхностями корпуса и иглы распылителя).

- Распыление топлива, форма и углы (положение) струй топлива.

Предварительная проверка форсунки

После закрепления форсунки в испытательном приборе отключается манометр прибора и, при включении быстродействующего насоса, промывается распылитель форсунки. Здесь надо сказать, что многие производители рекомендуют все, снятые с автомобиля форсунки промывать в ультразвуковой ванне. Более того, фирма BOSCH обязывает автосервисы производить такую операцию в случае с гарантийными изделиями. После того как топливопровод высокого давления и распылитель промыты, подключается манометр, и проверяются давление открытия и уплотнение распылителя. При проверке давления открытия давление повышают, пока топливо не станет выходить из распылителя. Установочная величина давления открытия распылителя обычно наносится на его корпус, но всё же следует использовать справочное пособие, например каталог по подбору распылителей от производителя этих деталей. Там всегда указано давление, рекомендуемое производителем мотора. Допуск составляет 10 Bar. Если давление открытия распылителя находится вне допуска, оно должно быть подкорректировано подбором регулировочных шайб (Рис. 1). В зависимости от толщины этих шайб изменяется предварительное натяжение пружины форсунки. Как правило, изменение толщины шайбы на 0,08 мм приводит к изменению давления открытия на 10 Bar.

При разборке и сборке форсунки необходимо обращать внимание на соблюдение абсолютной чистоты аппаратуры и личной безопасности специалиста. Руки во время процесса проверки не должны ни в коем случае находиться в соприкосновении с топливным факелом, под высоким давлением топливо без труда может проникнуть под кожу и вызвать отравление кровеносной системы. Присутствие открытого огня легко может привести к взрыву распыленного топлива.

Плотность гнезда распылителя

После установки форсунки в прибор мы начинаем с проверки плотности гнезда распылителя. Отсутствие плотности распылителя влияет на повышенный расход топлива дымный выхлоп детонационные шумы при работе двигателя.

Оценка плотности гнезда распылителя проводится следующим образом: засекается – нет ли отрыва капли топлива в течение 10 сек при давлении меньшем на 10 Bar, чем давление открывания распылителя (Рис. 2, 3). Предварительно проверяется давление открывания распылителя, после осушения носика распылителя, медленно (1 движение рычага в секунду) накачивается давление на 10 Bar меньшее, чем давление открывания.

Если гнездо не плотное, то проявляется явление подтекания распылителя и его следует заменить, при условии что причиной подтекания не является загрязнение. Поэтому, перед такой проверкой следует сделать несколько быстрых движений рычагом прибора для промывки возможных загрязнений.

Другой причиной неплотности гнезда распылителя может быть изношенный корпус форсунки – следовательно, новый распылитель необходимо проверять, используя контрольный корпус (см. №11 2005).

Возможен и другой, более приемлемый, в условиях автосервиса, способ. Перед проверкой уплотнения распылителя поверхности в зоне перемещения иглы распылителя протираются насухо. В это время давление повышается до величины, которая на 10 Bar ниже давления открытия распылителя. Это давление удерживается в течение 10 с. Затем, к головке распылителя прижимается чистая бумага. Если бумага остается сухой, это указывает на идеальное уплотнение распылителя. Если на бумаге появляется влажная точка диаметром более 3 мм, распылитель должен быть заменен.

Звуковые свойства распылителя

Вибрация иглы распылителя, во время прокачивания проверочного масла через распылитель, вызывает прерывание струи вытекающего масла, что сопровождается звуком (распылитель хрипит (Рис. 4).

Такая проверка проводится с закрытым клапаном, отсекающим подачу топлива к манометру прибора.

Звуковая характеристика зависит от конструкции распылителя, скорости движения рычагом и диаметра нагнетающего плунжера прибора, а также от того – проверяемый распылитель новый или работавший на двигателе.

На практике, оценка звука распылителя проводится при плавных движениях рычага прибора от 0,5 до 5 движений в секунду, причём соответствующий подбор скорости накачки зависит от конструкции распылителя.

Штифтовые распылители без дросселирующего эффекта хрипят во всём диапазоне движений рычага прибора. Новые штифтовые распылители дребезжат при медленной и быстрой работе насоса. Отчетливо слышимый дребезжащий звук – знак того, что игла распылителя не закоксована. При наступлении закоксовывания иглы распылитель дребезжит лишь при быстрой работе насоса, что, однако, еще не является основанием для замены распылителя. Только если в форме факела обнаруживаются отчетливые полосы, и ни на какой скорости работы насоса не возникает дребезжание, распылитель требует приведения в исправное состояние или замены. При проверке бесштифтовых распылителей поступают таким же образом.

Струи впрыскивания у такого распылителя должны быть тоньше распылены. Бесштифтовые распылители дребезжат жестче, чем штифтовые, из-за более высокого давления открытия распылителя и большего поперечного сечения выходных отверстий. При проверке бесштифтовых распылителей следует определить, какое количество выходных отверстий предусмотрено конструкцией, иначе дефектный распылитель может быть принят за исправный.

Элементы системы насос-форсунок на обычном, без дополнительного оборудования, приборе для испытания распылителей проверить нельзя. Форсунки аккумуляторной системы впрыска на таком приборе можно проверить лишь на качество уплотнения при давлениях до 400 Bar. Для проверки таких форсунок необходимо приобрести дополнительное оборудование. Пока нам известна только одна украинская компания, выпускающая действительно функциональное оборудование для этих целей (рис. 5). Штифтовые распылители с дросселирующим эффектом имеют три диапазона хрипения, зависимые от скорости качков:

– При медленных (до двух качков в секунду), проявляется так называемый нижний диапазон вибраций иглы, при котором генерируется тихий шелест;

– При движениях рычагом со скоростью до четырёх движений в секунду – диапазон без вибраций иглы. Игла зависает во вре мя дросселирования и звук исчезает;

– При быстрых движениях рычагом (более 4. качков в секунду) – верхний диапазон вибраций иглы, при котором генерируется высокий тон звука (рис. 7).

Дырчатые распылители классифицируются по трём звуковым группам.

Эта классификация относится к новым распылителям, так как распылители бывшие в употреблении должны проверяться при быстрых, энергичных движениях рычага прибора (более 2 качков в секунду), независимо от того к какой звуковой группе принадлежал распылитель до работы на двигателе.

В распылителях бывших в употреблении, исчезает разница углов иглы и конуса. Линейное прилегание конического края иглы заменяется на прилегание по всему конусу гнезда, а также появляется нагар в распыляющих отверстиях. Эти изменения приводят к тому, что при малых скоростях накачки вибрации иглы гасятся, поэтому работавшие распылители должны сильно хрипеть в верхнем диапазоне движений рычага пробника. Хорошие звуковые свойства и хороший распыл означают, что игла движется свободно, и что такой распылитель ещё будет хорошо работать на двигателе.

Новые дырчатые распылители, с диаметром гнезда 3 мм или больше и диаметром иглы 6 мм (относительный показатель 0,5 или более) принадлежат к первой звуковой группе. Они хрипят громко и жёстко во всём диапазоне движений рычага прибора. Форма факела распыла:

– “толстая” струя топлива при медленных движениях рычага прибора;

– переходит в хорошо распылённый факел при быстрых движениях рычага.

Новые дырчатые распылители, с диаметром гнезда 3 мм и относительно большим сечением распыляющих отверстий (вторая звуковая группа) хрипят шумно в нижнем (до 2 движений рычага) и верхнем диапазоне (более 4 движений рычага). Форма факела распыла:

– струя, с большими каплями при низких скоростях движения рычага, переходит узкую струю топлива в диапазоне без вибраций. С ростом скорости движений рычага достигается полное и равномерное распыление топлива.

Новые дырчатые распылители, с диаметром гнезда 3 мм и с относительно малым сечением распыляющих отверстий (третья звуковая группа) хрипят слабо в узком нижнем и верхнем диапазоне скоростей движений рычага. Форма факела распыла:

– по мере увеличения скорости накачки, струя топлива из узкого переходит в хорошо распыленный факел (рис. 6,8).

Давление открытия распылителя

Проверка и регулировка давления открывания распылителя проводится при полностью открытом клапане, перекрывающем приток масла к манометру, медленно качая рычагом пробника и наблюдая за моментом отрыва иглы от гнезда распылителя. Это сопровождается тихим звуком; на манометре видно давление, которое перестаёт возрастать или начинает падать, а также топливо начинает вытекать из распылителя. Такое давление является давлением открывания распылителя.

Если оно отличается от указанного в справочнике, то его следует отрегулировать с помощью регулировочного винта или шайб. В случае слишком низкого давления, по отношению к требуемому, следует подложить более толстую шайбу, а при высоком давлении – более тонкую шайбу. Следует помнить, что на каждые 0,08 мм увеличения толщины столбика шайб получается увеличение давления на 10 Bar.

После ремонта форсунки (замены распылителя), рекомендуется отрегулировать давление на 10 – 15 Bar выше, чем рабочее давление открывания.

После первых часов работы, в результате приработки трущихся частей, происходит уменьшение предварительного напряжения пружины. Особенно быстро падает давление открывания в новых форсунках.

При регулировке давления открывания с помощью шайб не допускается использование нестандартных шайб, изготовленных из мягких материалов, так как выставленное давление будет не стабильным.

Внутренняя плотность распылителей

Внутренняя плотность распылителя характеризует величину зазора между иглой и корпусом распылителя, и влияет на дозу топлива впрыснутого в камеру сгорания, а также на разброс доз, впрыскиваемых в каждый цилиндр.

Неплотный распылитель, как и плунжер топливного насоса, может привести к изменению дозы топлива, и, соответственно, к изменению параметров двигателя.

Мерой внутренней плотности распылителя и форсунки в целом, есть время падения давления от выставленного верхнего значения до оговоренного нижнего (проверка гидроплотности). Это падение давления происходит за счет просачивания топлива между поверхностями иглы и корпуса распылителя, а также деталей корпуса форсунки.

Верхнее давление должно быть меньше на 25 Bar давления открывания распылителя, а разница давлений верхнего и нижнего должна быть не менее 30 Bar. Минимальное время падения давления указывает производитель. На практике это время не должно быть меньше 4 секунд, при окружающей температуре воздуха 20°С.

Кроме минимального времени падения давления, важным параметром является также максимальное время падения давления. Если это время слишком большое, то значит распылитель склонен к зависанию иглы из-за действия окружающей температуры или не правильного монтажа распылителя в форсунке. На практике, максимальное время не должно быть более 15- 17 секунд.

Может случиться, что причиной малого времени падения давления окажутся утечки топлива между корпусом форсунки и распылителем или в соединении топливопровода и форсунки. Поэтому рекомендуется проверять плотность, установив распылитель в контрольный корпус форсунки.

Распыление топлива, форма и положение струй

Контроль качества распыла топлива и положения струй топлива в дырчатом распылителе или формы струи вытекающей из штифтового распылителя, в большой степени зависит от знаний и опыта мастера.