Изготовление поршневых колец

Изготовление поршневых колец.

Поршневые кольца изготавливают из чугунных пустотелых цилиндрических отливок, которые перед механической обработкой подвергают искусственному старению для снятия внутренних искажений.

В судоремонтной практике получили распространение три способа изготовления колец: 1. двойной проточки, 2. одинарной проточки с использованием отливки эллиптической формы, 3. тормофиксациии замки.

Способ двойной проточки применяют в судовых условиях. При изготовлении колец этим способом первоначальные размеры маслоты определяют из формул:

где - наружный диаметр заготовки,

- наружный диаметр предварительной проточки заготовки.

а – припуск на механическую обработку на одну сторону (3-7мм.)

= 1,05 ; где - диаметр цилиндра, мм.

= - 2a; где - внутренний диаметр предварительной проточки заготовки (мм.)

= 1,01 - 2S; где S – радиальная толщина кольца, мм.

После предварительной проточки нарезают кольца с припуском по высоте.

H= h+ b; где H – предварительная высота заготовки, мм.

h – высота кольца: b = 0,15-0,2 мм - на шлифовку.

Затем в кольцах вырезают замки. Размер выреза рассчитывают по формуле:

А=(0,1-0,12) , где А – размер выреза, мм.

После этого кольцо стачивают и закрепляют в специальном приспособлении для наружной проточки на окончательный размер D = . В другом приспособлении кольца растачиваются на окончательный внутренний размер d = -2S, который зависит от глубины канавки на поршне с учетом утопания кольца в канавке. Далее торцы кольца окончательно шлифуются, припиливают стыки замков для установки необходимого теплового зазора.

Этот способ прост и доступен, но весьма трудоемок и дает большое количество отходов металла в стружку.

Способ одинарной проточки – более перспективен. При нем маслоту отливают в виде эллипса неправильной формы, одинаковой с формой обработанного готового кольца в его свободном состоянии. В начале изготавливают модель маслоты для поршневых колец с наружным диаметром и внутренним диаметром длиной не более 300 мм.

Модель разрезают по всей длине, разрез слегка разводят и в него вставляют деревянную вставку Sс отрезком. При этом модель принимает овальную форму. По модели отливают чугунные барабаны.

Торцы колец измеряют на плоскошлифованной стенке. Далее в кольцах вырезают замки, укладывают их в специальные приспособления в сжатом состоянии и на токарном станке проводят чистовую обработку колец по внутреннему и наружному диаметрам. Изготовленные таким способом поршневые кольца обладают более равномерной упругостью по всей окружности.

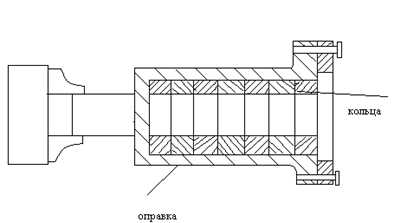

Термодификсация замка. При этом способе кольца, изготовление из цилиндрической маслоты с припуском на обработку 0,6 – 0,8 мм. по наружному и внутреннему диаметру и 0,1 – 0,15 мм. по торцам, разрезают дисковой фрезой. Затем их набирают на оправку, разводят стыки до ширины, равной пятикратной радиальной толщине кольца, и сжимают с торцов. Оправку с кольцам помещают в термопечь и нагревают до 580-620 0С, выдерживают 1,5 – 2 часа, затем температуру снижают до 350-400 0С и в дальнейшем охлаждают на воздухе. Затем кольца обрабатывают по наружным и внутреннему диаметрам и шлифуют.

Данный способ способствует хорошей первоначальной упругости изготовленных поршневых колец. Однако под действием высоких температур и переменных нагрузок остаточные напряжения быстро исчезают и кольца утрачивают это свойство.

Ремонт шатунов.

Наиболее характерными дефектами шатунов являются:1. Изгиб и скручивание. 2. Выработка посадочных мест под втулку верхней головки и под вкладыш нижний.3. Наклеп, забоины или деформация плоскости стыка нижней головки.4. Износ опорных поверхностей под головку и чайку шатунных болтов. 5. Износ шатунных болтов и подшипников шатуна.

При дефектации шатуны компрессоров проверяют магнитной или капиллярной дефектоскопией на присутствие трещин. При наличии трещин шатуны выбраковываются.

Предельно допустимые при эксплуатации овальность и конусность поверхностей А и В шатуна не должны превышать 0,1 мм. Износ постели шатунного вкладыша определяют после сборки нижней головки шатуна с калиброванной прокладкой в разъеме и обжатых шатунных болтах.

Овальность и конусность поверхности А устраняют шабрением. Частота поверхности должна быть не менее 6 класса. Овальность и конусность поверхности В ликвидируют шлифованием поверхности разъема нижней головки шатуна с последующей коллибровкой или разшлифовкой нижней головки шатуна на станке. При этом частота поверхности должна быть не менее 8 класса.

После механической обработки плоскостей разъема на плите с помощью индикатора проверяют параллельность плоскости разъема шатуна и крышки к образующей отверстия. Не параллельность плоскостей разъема относительно образующих допускается не более 0,06 мм. на 100мм. длины.

Изгиб и скручивание шатуна проверяют с помощью контрольных валиков на проверочной плите. Нижнию головку шатуна с валиком устанавливают на призмах. Под верхнюю головку ставят подставку. Разность расстояний между валиками, замеренных микроштихмассом с двух сторон покажет величину изгиба шатуна. Непараллельность осей поверхностей А и В допускается не более 0,02 мм. на 100 мм. длины. Разность расстояний от плиты до верхней образующей контрольного валика верхней головки шатуна, замеренных индикатором с двух сторон, покажет величину скручивания. Отклонения от общей плоскости осей поверхностей А и В допускается не более 0,06 мм. на 100 мм. длины.

Дата добавления: 2016-07-22; просмотров: 2611; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Похожие статьи:

Изготовление поршневого кольца

Изготовление поршневого кольцаЗдравствуйте Господа стружкоделы и иже с ними. вопрос следующего плана:пришёл человек,принёс цилиндр от какого-то мотоблока и поршень под два колечка,моторчик двух-тактный.Хочет иметь кольца,приволок под это дело кусок к/вала от таза.Подскажите пожалуйста советом,Тоичть наружный диаметр кольца точно по диаметру цилиндра или 0,1 в плюсе?Заранее благодарен.

Изготовление поршневого кольца вообще насколько я слышал кольца отливают немного неправильной формы после установки в цилиндр они принимают правильную форму,а если точить ,о чем я тоже слышал ,то конечно в плюс десятки 2 я думаю ,геометрия будет не идеальной конечно ,но потом наверное притрется до идеала...если делать без припуска ,то натяга не будетСообщение отредактировал turner94: 16 March 2015 - 23:08

Изготовление поршневого кольцаАналогичная ситуация, только кольца надо на компрессор. Буду пробовать с двух десяток в плюсе. Понятно, что после разрезания геометрия будет далеко не в виде кольца... Может кто поделится опытом?

Изготовление поршневого кольцаДелал на мопед когда-то давно. Просто точил из чугуна по диаметру кольца в разжатом состоянии,затем выпиливал сектор и зазор подгонял по месту. Нормально работало! Потом в старой книжке прочитал, что это не совсем правильно...

Изготовление поршневого кольца Давным давно на мотоцикл делали так. Заморочисто конечно но результат всегда был удовлетворительный. Вытачивается из толстой трубы оправка с упором для кольца и прорезью по длине. Устанавливается так, чтобы прорезь располагалась между кулачками. В нее вставляется предварительная заготовка. Сжимается кулачками до размеров из которых можно выточить кольцо. Наружный размер сжатого кольца должен быть на 0,1мм меньше поршня, внутренний на 0,05мм больше донышка паза. При зажиме заготовки в оправке ее прорезь должна сомкнуться. Из выставляющейся части заготовки вытачивается кольцо нужного размера. Готовое кольцо получится близко к элипсной форме которая при установке в цилиндр ровно сжимается до круга .Отрезать нужно тонким резцом, очень аккуратно. Может отскочить спружинив и все равно образуется недорезанный выступ который легко убрать просто пошлифовав вручную на плоскости нового шлифовального круга. После такой проточки кольцо в цилиндр вставляется практически беззазорно и требует минимум обкатки. Размеры D1 d2 и пазов зависят от размеров поршня. Сейчас уже не помню, был какой то приблизительный расчет. Но можно и путем нескольких попыток подогнать довольно точно.Вот нарисовал, что вспомнил.

Сообщение отредактировал ХОБИТ: 17 March 2015 - 01:44

Изготовление поршневого кольцаmehanik381 (16 March 2015 - 22:17) писал:

,приволок под это дело кусок к/вала от таза

Кольца делаются из чугуна. Точится кольцо, по уму- шлифуется. Потом распиливается и разводится ( в оправке- шайба сверху,шайба снизу болтом стянуть, в пропил-клин. Потом-в печку нагреть, выдержать, медленно охладить. Разбираем, получаем правильное кольцо. Изготовление поршневого кольцаmehanik381 (16 March 2015 - 22:17) писал:

А я бы с цилиндра начал,нутромерчиком его...Просто будет жаль времени,ежели геометрия цилиндра того... А потом уже можно искать чугунную трубу,подходящего диаметра...Сообщение отредактировал VASJ: 17 March 2015 - 12:42

Технология изготовления поршневых колец методом термофиксации

В качестве материала для изготовления уплотнительных и маслосъемных поршневых колец применяют модифицированный серый легированный чу-гун марок СЧ24-44, СПЧФ24-44 и СПЧФ28-48. Для изготовления поршневых колец насосных цилиндров топливных и водяных насосов применяют текстолит марок А и Б, а также бронзы и латуни различных марок. В условиях судоремонта уплотнительные и маслосъемные кольца можно изготовлять: 1) из маслот цилиндрической формы методом одной проточки с последующей термофиксацией (кольца диаметром менее 550 мм с косым или прямым замком); 2) из маслот цилиндрической формы методом двух проточек с последующей термофиксацией (кольца со ступенчатым замком, а также диаметром более 550 мм); 3) из индивидуальных заготовок эллипсоидной формы; 4) из маслот эллипсоидной формы (кольца диаметром свыше 350 мм); 5) из маслот цилиндрической формы методом двух проточек без последующей термофиксации. Технология изготовления поршневых колец методом одной проточки с последующей термофиксацией: — Обточить и расточить маслоту на глубину 2-3 мм для снятия литейной корки и отрезать контрольное кольцо; — Подвергнуть маслоту вместе с контрольным кольцом искусственному старению, после чего проверить по кольцу твердость и структуру;

— Обточить маслоту с припуском и одновременно расточить окончательно в размер по чертежу;

— Нарезать поршневые кольца с припуском по высоте на шлифование; — Шлифовать каждый торец кольца предварительно, с двух установок; — Прорезать замок, ширина которого равна тепловому зазору с припуском на припиловку (зазор выбирают по чертежу, инструкции); — Растянуть разрезанные кольца на величину, примерно равную пятикратной толщине кольца, насадить на оправку и сжать с торцов; — Заложить оправку с кольцами в термическую печь, нагретую до 350-4500С, поднять температуру до 580-6200С и выдержать при этой температуре кольца 1,5-2ч с последующим охлаждением на спокойном воздухе; -Снять кольца с оправки и обжать каждое кольцо два-три раза до соприкосновения стыков; — Шлифовать торцы колец предварительно, с двух-трех установок каждый торец; — Набрать кольца в барабан, насадить на оправку и сжать с торцов, после чего барабан убрать, а кольца, собранные на оправку, обточить по наружному диаметру в размер по чертежу; — Снять кольца с оправки и, последовательно устанавливая каждое кольцо в специальное приспособление, обточить и расточить с двух сторон фаски 1х450. — Проверить каждое кольцо по фальшцилиндру с пропиловкой замка до получения заданного теплового зазора.— Шлифовать торцы кольца (с охлаждением) окончательно в размер.

Изготовление поршневых колеч - понятия, свойства, характеристики и сферы приминения строительство дома

Эти напряжения иногда вызывают появление трещин в днище поршня. Поэтому поршни больших диаметров делают обычно составными; нередко их головка выполняется из литой стали. Головка поршня соединяется с юбкой шпильками. Такая конструкция дает ряд преимуществ: а) возможность применения для головки материала повышенного качества; б) возможность замены головки, не меняя всего поршня; в) получение более надежной и сравнительно свободной от литейных напряжений конструкции; г) возможность некоторой регулировки пространства сжатия с помощью прокладки между головкой и юбкой.

Свойства и изготовление поршневых колец

Поршневые кольца изготовляются из серого и легированного чугуна. Технические условия на изготовление поршневых колец дизелей установлены ГОСТ 7133-54. Для повышения износостойкости как кольца, так и рабочей поверхности цилиндра не менее чем одно верхнее кольцо должно иметь покрытие пористым хромом. Хромирование колец заключается в нанесении гальваническим способом пористого хрома слоем 0,1—0,2 мм. Пористый хром обладает способностью разносить масло по поверхности втулки.

Разносят масло и сами кольца. При движении поршня вниз поршневое кольцо прижимается к верхней торцовой поверхности канавки. Нижней кромкой кольцо соскабливает со стенки втулки масло, которое и попадает в образовавшийся зазор. При движении поршня вверх кольцо перемещается в канавке и прижимается к ее нижней торцовой поверхности; при этом масло вытесняется в зазор, образующийся между верхней поверхностью канавки и кольцом. При следующем ходе поршня вниз рассмотренное явление повторяется. Таким образом происходит перекачивание масла на поверхности втулки вверх. Это явление именуют насосным действием колец. Оно особенно заметно у четырехтактных двигателей при наличии разрежения в цилиндре в период всасывающего хода.

Осевой зазор между поршневым кольцом и его канавкой для верхнего кольца при .диаметре цилиндра от 160 до 300 мм должен быть 0,08—0,25 мм; для остальных колец 0,05—0,15 мм. При диаметре цилиндра выше 300 мм для верхнего кольца — 0,12—0,3 мм, для остальных колец 0,07—0,25 мм. При повышенном зазоре между поршневыми кольцами и канавками насосное действие колец возрастает и масло перекачивается в камеру сгорания, чем увеличивается расход масла.

Для уменьшения поступления масла в камеру сгорания устанавливают одно или два маслосъемных кольца, соскабливающие масло со стенок цилиндра и отводящие его через отверстия в стенках поршня в картер двигателя. Схема действия маслосъемного кольца простейшей конструкции представлена на фиг. 89, б.

При движении поршня вверх давление масла, собирающегося в кольцевом пространстве скоса, сжимает кольцо и масло проходит через образовавшийся зазор между втулкой и кольцом вниз, а при движении поршня вниз масло через отверстия, просверленные по всей окружности поршня, удаляется внутрь поршня и стекает в картер. При установке поршневых колец в канавки поршня замки колец располагают таким образом, чтобы у соседних колец они не приходились бы один против другого, а были смещены примерно на 120°. В двухтактных двигателях замки колец во избежание их поломки смещают от продувочных и выхлопных окон. С этой целью их закрепляют штифтами.

Материалом для изготовления поршней служит главным образом серый чугун (обычно марки СЧ 24-44). Для быстроходных двигателей поршни для уменьшения сил инерции изготовляют из алюминиевых сплавов, удельный вес которых примерно в 2,5 раза меньше удельного веса чугуна. Иногда для таких двигателей изготовляют чугунные поршни облегченной конструкции (с тонкими стенками и ребрами жесткости).

Для предотвращения заедания поршня вследствие его расширения при нагревании должен быть зазор между поршнем и рабочей поверхностью цилиндра. Величина зазора между юбкой чугунного поршня и поверхностью цилиндра в среднем 0.001D; между верхней частью головки поршня и поверхностью цилиндра (0,004— 0,008)0, где D—диаметр цилиндра. Больший зазор в верхней части поршня объединяется наличием здесь значительно больших тепловых напряжений. Эти напряжения иногда вызывают появление трещин в днище поршня. Поэтому поршни больших диаметров делают обычно составными; нередко их головка выполняется из литой стали. Головка поршня соединяется с юбкой шпильками. Такая конструкция дает ряд преимуществ: а) возможность применения для головки материала повышенного качества; б) возможность замены головки, не меняя всего поршня; в) получение более надежной и сравнительно свободной от литейных напряжений конструкции; г) возможность некоторой регулировки пространства сжатия с помощью прокладки между головкой и юбкой.

Поршневые кольца - техническая информация

Поршневые кольца являются основными деталями поршневой группы, уплотняющими цилиндр как от прорыва газов из надпоршневой полости, так и от излишнего проникновения масла в камеру сгорания.

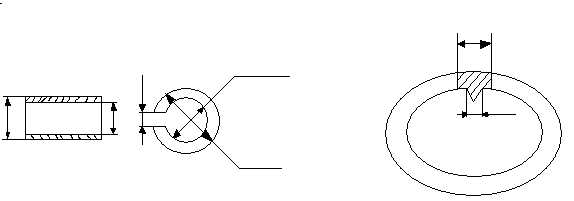

Уплотняющие кольца в общем случае представляют собой разрезные пружинящие элементы 2 прямоугольного сечения, которые устанавливают в сделанные для них канавки на поршне. В свободном состоянии, когда разрезанные концы поршневых колец расходятся на величину S0, они имеют переменный радиус кривизны, среднюю величину которого делают больше радиуса уплотняемого ими цилиндра (рисунок а). Правильно изготовленные поршневые кольца относительно свободно одеваются на поршень, а будучи установлены в цилиндр, для которого они предназначены, должны принимать геометрически строгую круглую форму, плотно (без просветов) прилегать к стенкам цилиндра и оказывать на них радиальное давление по всей своей окружности.

Радиальное давление поршневых колец различного назначения в среднем составляет 1—4 кГ/см2 (≈0,1—0,4 Мн/м2). В зависимости от метода изготовления кольца оказывают на стенки цилиндра или равномерное давление, или же давление их изменяется по определенной закономерности, как показано на рисунке б. Установлено, что неравномерная определенным образом скорректированная эпюра давлений 5 позволяет дольше сохранять необходимые упругие свойства и эффективность поршневых колец, чем при равномерном, характеризуемым эпюрой 6, начальном давлении их на стенки цилиндра.

Основные элементы поршневых колец показаны на рисунке. Наружную их образующую поверхность 1, скользящую по зеркалу цилиндра, часто называют рабочей стороной кольца, но логичнее ее называть просто наружной стороной, поскольку она не является единственной рабочей поверхностью кольца. Соответственно, внутреннюю образующую поверхность 3 кольца будем называть внутренней стороной. Торцовые или боковые поверхности 4 соприкасаются со стенками канавок поршня и тоже являются рабочими (трущимися) поверхностями кольца, оказывающими существенное влияние на его эффективность. Расстояние между боковыми поверхностями кольца называют высотой кольца h. Величину разности между радиусами наружной и внутренней образующими кольца называют радиальной толщиной t (рисунок в). Радиальная толщина кольца выбирается в зависимости от размера цилиндра и в среднем равна 1/20 его диаметра.

Уплотняющие поршневые кольца изготовляют так, чтобы в цилиндре с диаметром Dц у них сохранялся определенный зазор между разрезанными концами. Разрезы или замки кольца делают прямыми (перпендикулярно к боковым поверхностям), косыми (под углом 45° к боковым поверхностям) и ступенчатыми (рисунок г). Замки с косыми и ступенчатыми разрезами имеют целью уменьшить прорыв газов через зазор в замке кольца. В быстроходных двигателях эффективность сложных замков небольшая, а производство они удорожают, поэтому в автомобильных двигателях применяют замки с прямыми разрезами, величина которых AS в холодном состоянии изменяется в пределах 0,15—0,5 мм. Чем ближе к днищу поршня расположено кольцо, тем выше температура его нагрева, и оно изготовляется с большим зазором в замке. Величина зазора в стыке сжатого кольца в каждом конкретном случае строго регламентируется инструкцией завода-изготовителя. При недостаточном зазоре в стыке кольцо утрачивает свободу перемещения.

Оно может повредить зеркало цилиндра и само выйти из строя вследствие задиров, заклинивания в канавке или поломки.

Уплотняющие кольца и канавки под них тщательно обрабатываются. Кольцо, поставленное в канавку поршня, должно свободно без заедания перемещаться в нем при зазорах 0,04—0,08 мм между боковыми поверхностями кольца и стенками канавки. Глубина канавки под кольцо протачивается из условий получения зазора Δt между канавкой и внутренней стороной кольца, составляющего в среднем 0,5 мм.

Условия работы поршневых колец сложные: большая скорость скольжения по зеркалу; недостаток смазки в верхней зоне цилиндра; высокое тепловое напряжение, возникающее от соприкосновения с горячими газами, а также вследствие нагрева при трении о зеркало цилиндра и от тепла, поток которого идет через них от головки поршня к стенкам цилиндра. Известно, что на долю поршневых колец приходится 50—60% всех потерь на трение в двигателе, и примерно 80% тепла они отводят от головки поршня в условиях, когда теплоотвод затруднен сравнительно высокой температурой стенок цилиндра и наличием на них масляной пленки. В результате рабочая температура верхних поршневых колец, особенно в зоне замка, возрастает до 300—350°С. Поэтому к материалу поршневых колец предъявляются повышенные требования.

Материал, употребляемый для изготовления поршневых колец, должен обладать высокой прочностью и упругостью при повышенных температурах, а также высокой износостойкостью и малым коэффициентом трения при рабочей температуре кольца.

Лучше всего этим условиям отвечает чугун. Для поршневых колец применяют перлитный высокосортный чугун с твердостью НВ 220—240 (единиц), но в последнее время широкое применение находит и сталь. Стальные кольца имеют большую твердость, чем обычные гильзы цилиндров, которые часто отливаются из чугуна с твердостью около НВ 200. Практика показала, что для увеличения срока службы важнейшей трущейся пары в двигателе цилиндр — поршневое кольцо, твердость кольца всегда должна быть выше твердости стенок цилиндра.

Дело в том, что сравнительно с цилиндрами кольца имеют очень маленькую поверхность трения и работают при большей температуре нагрева, отрицательно влияющей на их твердость и износостойкость. Если допустить, что в процессе трения с рассматриваемых контактирующих поверхностей снимается одинаковое по весу количество металла, то кольца раньше утратят свою геометрическую форму и работоспособность, чем зеркало цилиндра. Действительно, поршневые кольца изнашиваются интенсивнее гильз и чаще других деталей кривошипно-шатунного механизма нуждаются в замене. Изнашиваются кольца крайне неравномерно. Больше всего радиальная толщина их уменьшается на участках, непосредственно примыкающих к замку. Этим, в частности, объясняется и выбор для них эпюры с характерной неравномерностью исходных упругих давлений кольца на стенки цилиндра.

Поршневые кольца не могут обладать универсальными свойствами: одновременно сдерживать прорыв газов и прокачку масла. Опыт показывает, что кольца, создающие преграду прорыву газов из надпоршневой полости, не оказывают должного эффективного препятствия прокачке масла в камеру сгорания. Вследствие этого на поршень устанавливают уплотнительные кольца двух видов: компрессионные и маслосъемные, или маслоотводные.

Технология изготовления поршневых колец

Рассмотри производство поршневых колец

В качестве материала для изготовления уплотнительных и маслосъемных поршневых колец применяют модифицированный серый легированный чу-гун марок СЧ24-44, СПЧФ24-44 и СПЧФ28-48. Для изготовления поршневых колец насосных цилиндров топливных и водяных насосов применяют текстолит марок А и Б, а также бронзы и латуни различных марок. В условиях судоремонта уплотнительные и маслосъемные кольца можно изготовлять: 1) из маслот цилиндрической формы методом одной проточки с последующей термофиксацией (кольца диаметром менее 550 мм с косым или прямым замком); 2) из маслот цилиндрической формы методом двух проточек с последующей термофиксацией (кольца со ступенчатым замком, а также диаметром более 550 мм); 3) из индивидуальных заготовок эллипсоидной формы; 4) из маслот эллипсоидной формы (кольца диаметром свыше 350 мм);

5) из маслот цилиндрической формы методом двух проточек без последующей термофиксации.

Технология изготовления поршневых колей методом одной проточки с последующей термофиксацией: - Обточить и расточить маслоту на глубину 2-3 мм для снятия литейной корки и отрезать контрольное кольцо; - Подвергнуть маслоту вместе с контрольным кольцом искусственному старению, после чего проверить по кольцу твердость и структуру; - Обточить маслоту с припуском и одновременно расточить окончательно в размер по чертежу; - Нарезать поршневые кольца с припуском по высоте на шлифование; - Шлифовать каждый торец кольца предварительно, с двух установок; - Прорезать замок, ширина которого равна тепловому зазору с припуском на припиловку (зазор выбирают по чертежу, инструкции); - Растянуть разрезанные кольца на величину, примерно равную пятикратной толщине кольца, насадить на оправку и сжать с торцов; - Заложить оправку с кольцами в термическую печь, нагретую до 350-4500С, поднять температуру до 580-6200С и выдержать при этой температуре кольца 1,5-2ч с последующим охлаждением на спокойном воздухе; -Снять кольца с оправки и обжать каждое кольцо два-три раза до соприкосновения стыков; - Шлифовать торцы колец предварительно, с двух-трех установок каждый торец; - Набрать кольца в барабан, насадить на оправку и сжать с торцов, после чего барабан убрать, а кольца, собранные на оправку, обточить по наружному диаметру в размер по чертежу; - Снять кольца с оправки и, последовательно устанавливая каждое кольцо в специальное приспособление, обточить и расточить с двух сторон фаски 1х450. - Проверить каждое кольцо по фальшцилиндру с пропиловкой замка до получения заданного теплового зазора.

- Шлифовать торцы кольца (с охлаждением) окончательно в размер.

технология изготовления поршневых колец производство поршневых колец изготовление поршневых колец

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453