Механизм газораспределения двигателя

Механизм газораспределения

Механизм газораспределения.

Общее устройство и принцип действия

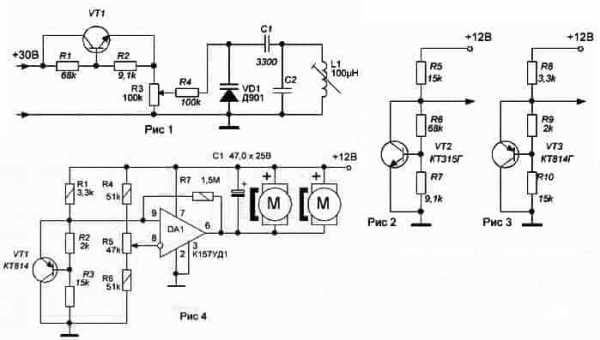

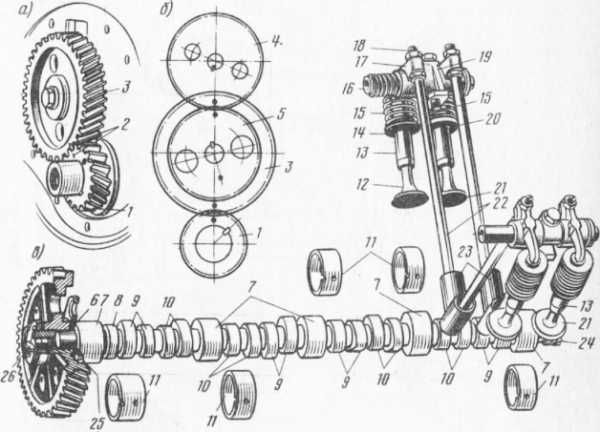

24. Схема верхнеклапанного механизма газораспределения.

1 — шестерня коленчатого вала; 2 — промежуточная шестерня; 3 — клапан; 4 — направляющая втулка; 5 — пружина; б — упорная тарелка; 7 — коромысло; 8 — ось коромысла; 9 — контргайка; 10 — регулировочный винт; 11 — штанга; 12 — толкатель; 13 — распределительный вал; 14 — шестерня распределительного вала.

Для впуска в цилиндры двигателя свежего заряда и выпуска продуктов сгорания необходимо в нужные моменты и при определенных углах поворота коленчатого вала соединять цилиндры с впускными и выпускными каналами. Это обеспечивается механизмом газораспределения.

Дизельный двигатель имеет клапанный механизм газораспределения с верхним (подвесным) расположением клапанов (рис. 24). Он состоит из приводной шестерни, распределительного вала, толкателей, штанг, регулировочных винтов с контргайками, коромысел и стоек, клапанных пружин с деталями крепления и клапанов.

Работа механизма газораспределения. Во время работы двигателя коленчатый вал через шестерни 1, 2 и 14 приводит во вращение распределительный вал 13. Количество кулачков распределительного вала равняется количеству клапанов, а каждый цилиндр современного тракторного дизельного двигателя имеет два клапана: впускной и выпускной.

В нужный момент кулачок подходит к толкателю 12, поднимает его, а вместе с ним и штангу 11, которая через регулировочный винт 10 давит на плечо коромысла 7. Коромысло поворачивается вокруг оси 8 и другим плечом нажимает на клапан 3, сжимая при этом пружину 5. Между головкой клапана и седлом образуется зазор, благодаря которому надпоршневая полость цилиндра сообщается с атмосферой.

Закрываются клапаны под действием пружин. Скорость подъема и опускания клапанов, а следовательно, и продолжительность времени, когда открыто сообщение между надпоршневой полостью и атмосферой, зависят от профиля кулачков. Необходимая последовательность от-

инять цилиндры с впускными и выпускными каналами. Это обеспечивается механизмом газораспределения.

Дизельный двигатель имеет клапанный механизм газораспределения с верхним (подвесным) расположением клапанов (рис. 24). Он состоит из приводной шестерни, распределительного вала, толкателей, штанг, регулировочных винтов с контргайками, коро- мысел и стоек, клапанных пружин с деталями крепления и клапанов.

Работа механизма газораспределения. Во время работы двигателя коленчатый вал через шестерни 1, 2 и 14 приводит во вращение распределительный вал 13. Количество кулачков распределительного вала равняется количеству клапанов, а каждый цилиндр современного тракторного дизельного двигателя имеет два клапана: впускной и выпускной.

В нужный момент кулачок подходит к толкателю 12, поднимает его, а вместе с ним и штангу 11, которая через регулировочный винт 10 давит на плечо коромысла 7. Коромысло поворачивается вокруг оси 8 и другим плечом нажимает на клапан 3, сжимая при этом пружину 5. Между головкой клапана и седлом образуется зазор, благодаря которому надпоршневая полость цилиндра сообщается с атмосферой.

Закрываются клапаны под действием пружин. Скорость подъема и опускания клапанов, а следовательно, и продолжительность времени, когда открыто сообщение между надпоршневой полостью и атмосферой, зависят от профиля кулачков. Необходимая последовательность открытия клапанов цилиндров соответствует порядку работы двигателя и достигается определенным размещением кулачков на валу.

Клапаны должны открываться и закрываться при определенных положениях поршней в цилиндрах. Согласованность действия газораспределительного и кривошипно-ша-тунного механизмов обеспечивается установкой распределительных шестерен по специальным меткам.

Шестерня распределительного вала 14 имеет вдвое больше зубьев, чем шестерня коленчатого вала 1, что обеспечивает вдвое меньшую частоту вращения распределительного вала по отношению к коленчатому. Таким образом, за два оборота коленчатого вала, т. е. за рабочий цикл, впускные и выпускные клапаны открываются только по одному разу.

Во время работы двигателя его детали нагреваются, в результате чего их размеры увеличиваются. Чтобы компенсировать удлинение подвижных деталей механизма газораспределения (рис. 24), нарушающее плотность посадки клапанов в седлах, предусмотрен тепловой зазор. Он устанавливается регулировочным винтом 10 между клапаном и бойком коромысла (в пределах 0,25—0,5 мм). Отклонение величин зазоров от установленных для данного двигателя нарушает его работу и может привести к поломке деталей.

Так, недостаточный зазор приводит к неплотной посадке клапана в седле, прорыву через зазор горячих газов и перегреву клапана (возможно коробление тарелки клапана и обгорание рабочей фаски).

Увеличенный зазор сокращает время и уменьшает величину открытия клапана, вследствие чего уменьшается наполнение цилиндра свежим зарядом и ухудшается очистка цилиндра от продуктов сгорания. Работа двигателя с увеличенными тепловыми зазорами сопровождается звонкими стуками

Детали механизма газораспределения

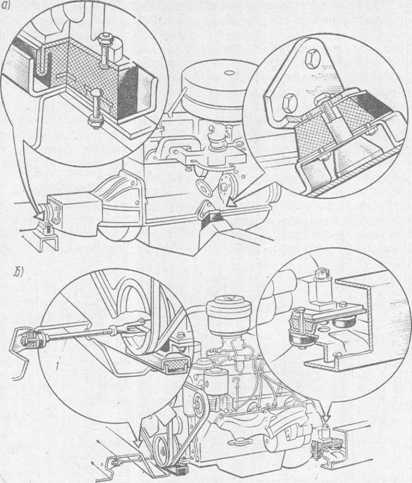

Приводная шестерня механизма газораспределения расположена у большинства двигателей в передней части в специальном картере (рис. 27).

Во многих двигателях направление вращения распределительного вала совпадает с направлением вращения коленчатого. Поэтому между шестернями этих валов устанавливается промежуточная шестерня 2. Если распределительный и коленчатый валы вращаются в разные стороны, как, например, у двигателях СМД-60 и СМД-62, то промежуточная шестерня отсутствует.

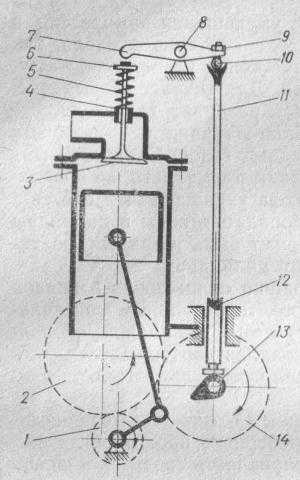

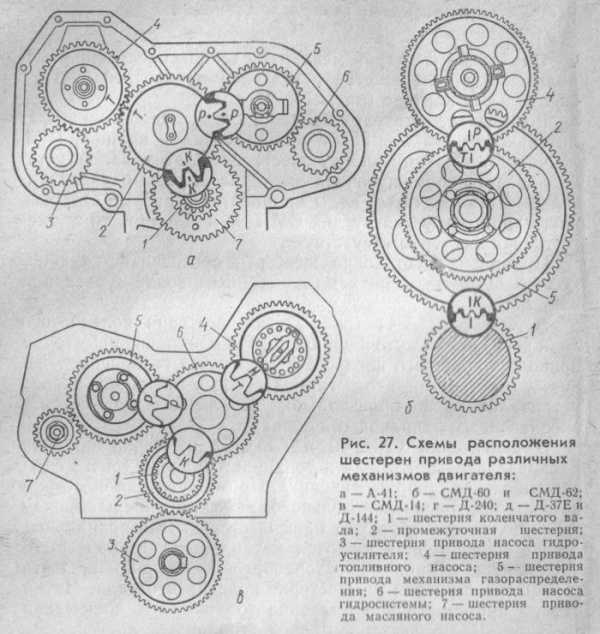

27. Схемы расположения шестерен привода различных механизмов двигателя:

а — А-41; б — СМД-60 и СМД-62; D — СМД-14; г —Д-240; д — Д-37Е и Д-144; 1 — шестерня коленчатого вала; 2 — промежуточная шестерня; 3 — шестерня привода насоса гидроусилителя; 4 — шестерня привода топливного насоса; 5 — шестерня привода механизма газораспределения; 6 — шестерня привода насоса гидросистемы; 7 — шестерня приво-да масляного насоса.

27. Схемы расположения шестерен привода различных механизмов двигателя

Правильная установка шестерен обеспечивается сборкой по буквенным меткам, нанесенным возле зубьев или впадин.

У двигателя А-41 (рис. 27, а) шестерня коленчатого вала через промежуточную приводит во вращение шестерни привода топливного насоса 4 и механизма газораспределения 5. Шестерни привода гидронасосов и масляного насоса устанавливаются произвольно, остальные —по меткам, обозначенным одинаковыми буквами.

В двигателях СМД-60 и СМД-62 шестерни привода распределительного вала и топливного насоса (рис. 27, б) размещены со стороны маховика. Промежуточная шестерня и шестерня распределительного вала скреплены между собой болтами и образуют блок шестерен. Для правильной сборки на шестернях имеются метки. Метка «К» на шестерне привода механизма газораспределения должна быть совмещена с риской на шестерне коленчатого вала. Метка «Т» на промежуточной шестерне должна быть совмещена с меткой «Р» на шестерне привода топливного насоса.

Метки на распределительных шестернях двигателей СМД-14 показаны на рис. 27, в. Буквы «К» и «Р» на промежуточной шестерне должны совпадать с такими же на шестернях коленчатого и распределительного валов, а буква «Т» с буквой «Т» (в вихрекамерных дизелях без наддува) или «Н» (в дизелях с камерой в поршне и с наддувом) на шестерне привода топливного насоса.

На промежуточной шестерне и шестернях коленчатого, распределительного и вала привода топливного насоса двигателя Д-240 (рис. 27, г) нанесены метки «С», которые нужно совместить при сборке. В двигателях Д-37 и Д-144 сопряжение шестерен коленчатого вала и промежуточной обозначено буквой «О» (рис. 27, д), промежуточной и распределительного вала —буквой «Р»; промежуточной и топливного насоса— буквой «Т».

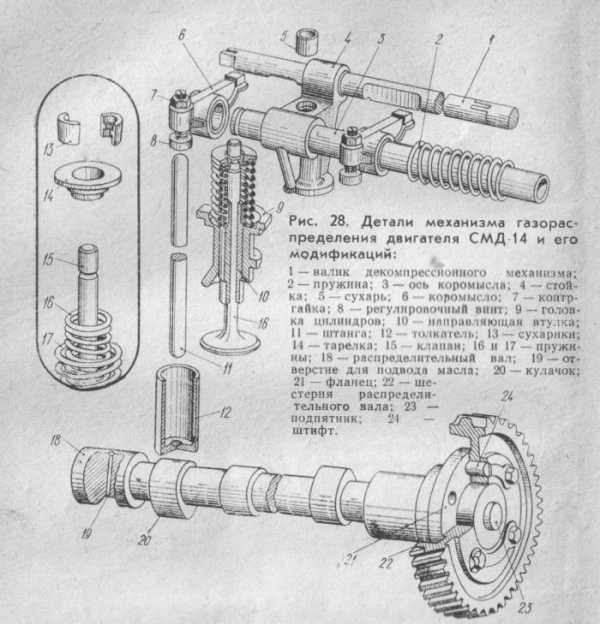

28. Детали механизма газораспределения двигателя СМД 14 и его Модификаций.

Распределительный вал (рис. 28) имеет кулачки 20, опорные шейки и фланец крепления приводной шестерни 21. Вал стальной, его рабочие поверхности (кулачки и шейки) закаливают токами высокой частоты на небольшую глубину с последующей шлифовкой. Такая обработка позволяет достичь твердой, износостойкой рабочей поверхности при сохранении упругости вала в целом.

Подшипниками валов служат отверстия, расточенные непосредственно в блок-картере (СМД-60, СМД-62 — кроме заднего) или запресованные и расточенные по размеру шеек втулки, изготовленные из антифрикционного чугуна (Д-37Е, Д-144, Д-240 — средняя и задняя) или бронзы (Д-240 — передняя, СМД-60, СМД-62 — задняя, СМД-14 — передняя).

У большинства двигателей опорные шейки имеют разные диаметры: со стороны приводной шестерни наибольший, с противоположной — наименьший. Эта конструктивная особенность обусловлена тем, что при сборочных работах распределительный вал вставляется в отверстия с торца картера двигателя.

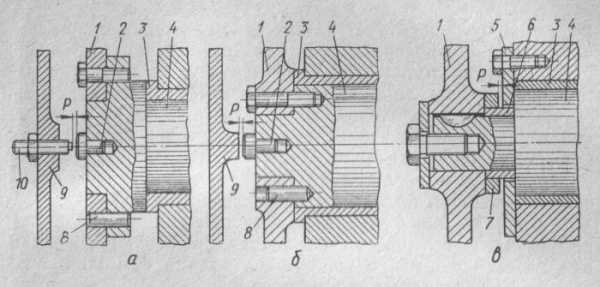

Осевое перемещение (разбег) распределительного вала ограничивается разными способами (рис. 29).

В двигателях СМД-14 (рис. 29, а) осевое перемещение вала в сторону приводной шестерни 1 ограничивается упором подпятника 2 в упорный винт 10, ввернутый в крышку картера распределительных шестерен. Перемещение вала в обратную сторону ограничивается буртиком на втулке 3.

В случае вывинчивания упорного винта, а также после снятия и последующей установки крышки распределительных шестерен нужно отрегулировать осевой разбег вала путем заворачивания винта до упора в подпятник с последующим отворачиванием на пол-оборота. В таком положении винт фиксируется контргайкой.

Осевой разбег распределительных валов двигателей Д-21А, Д-37Е, Д-144 ограничивается аналогично описанному выше. Разница только в том (рис. 29, б), что подпятник 2 упирается непосрдественнно в прилив крышки картера распределительных шестерен.

29. Схема устройств, ограничивающих осевое перемещение распределительных валов.

а, б — ограничение перемещения штифтом; в — ограничение перемещения фланцем; 1 — шестерня; 2 — подпятник; 3 — втулка; 4 — распределительный вал; 5 — упорный фланец; 6 — дистанционная втулка; 7 — упорное кольцо; 8 — штифт; 9 — крышка картера распределительных шестерен; 10 — упорный винт; Р — возможное осевое перемещение вала.

У остальных рассматриваемых двигателей осевое перемещение валов ограничивается (рис. 29, в) фланцами и кольцами.

Перемещение вала в сторону шестерни ограничивается упорным фланцем 5, прикрепленным болтами к стенке блок-картера; движение в обратную сторону — упорным кольцом 7. Нормальный разбег распределительного вала составляет 0,1—0,28 мм. Толкатели передают усилие от кулачков распределительного вала на штанги. Их изготавливают из стали или чугуна.

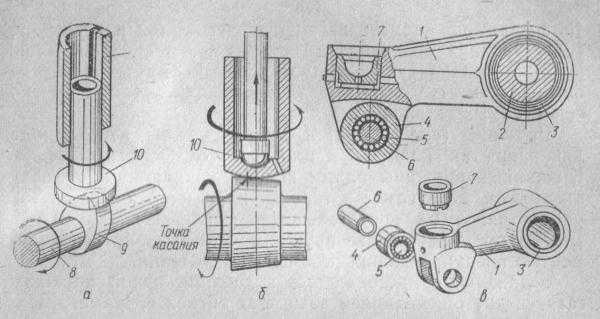

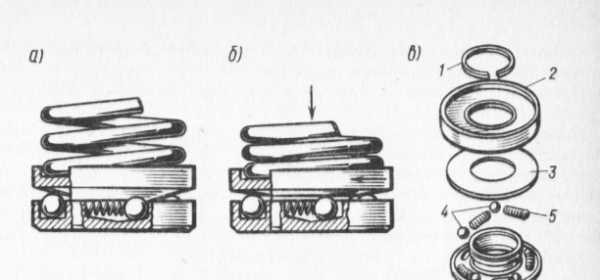

Применяются толкатели (рис. 30) грибовидные с плоской опорной поверхностью, цилиндрические со сферической опорной поверхностью и рычажного типа с роликами.

30. Конструкции толкателей.

а — грибовидный с плоской опорной поверхностью; б — цилиндрический со сферической опорной поверхностью; в — роликовый: 1 — рычаг; 2 — ось рычага; 3 — втулка; 4 — ролик; 5 — игольчатый подшипник; 6 — ось ролика; 7 — пята; 8 — распределительный вал; 9 — кулачок; 10 — толкатель; 11 — направляющая втулка.

Разнообразие конструкций вызвано стремлением максимально уменьшить износ трущихся поверхностей. С этой целью толкатель (рис. 30, а) относительно кулачка распределительного вала размещен так, что их оси смещены на 1—2 мм (двигатели СМД). Если опорная поверхность толкателя сферическая (рис. 30, б), то он работает в паре с конусным кулачком распределительного вала (Д-240). Такие конструкции обеспечивают толкателям возможность совершать во время работы двигателя одновременно с возвратно-поступательным и вращательное движение. Это способствует равномерному износу опорных и направляющих поверхностей толкателей. Направляющими поверхностями толкателей являются втулки из антифрикционного чугуна либо стенки отверстий в блок-картерах.

Применение роликового толкателя (рис. 30, в) заменяет трение скольжения в контакте поверхностей толкателя и кулачка на трение качения (А-41).

Толкатель колеблется на полой оси 2, установленной в прикрепленной болтами к блок-картеру опоре. В его головку запрессована втулка 3, в другом конце в специальном гнезде — термически обработанная стальная пята 7 сферической формы, в ушке — ось ролика 6. Ролик вращается на игольчатом подшипнике 5.

Штанга (см. рис. 28) 11—это стальной (Д-240, СМД-60, СМД-62) стержень, стальная (А-41) или дюралюминиевая (Д-21А, Д-37Е, Д-144) трубка. Трубчатые штанги имеют стальные наконечники. Рабочие поверхности штанг для уменьшения износа закалены.

Коромысло (см. рис. 28) 6 представляет собой стальной неравноплечий рычаг, свободно установленный на оси 3. Ось укреплена на стойках 4, прикрепленных болтами к головке блок-картера.

В резьбовом отверстии короткого плеча коромысла при помощи контргайки крепится регулировочный винт 8, предназначенный для установки и изменения теплового зазора в механизме газораспределения.

Длинное плечо коромысла заканчивается утолщением (бойком), рабочая поверхность которого для уменьшения износа закаляется и полируется.

Разной длиной плеч коромысла достигается необходимый ход клапана при сравнительно малом ходе передающих деталей (толкателя, штанги), что уменьшает инерционные силы возвратно-поступательно движущихся деталей.

Поверхности трения смазываются маслом, которое подводится по трубчатой оси к втулкам и по сверлениям в,коромысле — к регулировочному винту.

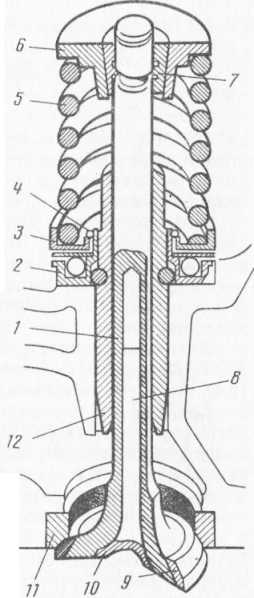

Клапан — сообщает или разобщает полость цилиндра с атмосферой. Клапан состоит из головки (тарелки) и стержня (тела). Для плотной посадки клапана в седле и, следовательно, надежного разобщения надпоршневой полости и атмосферы тарелка клапана имеет фаску, шлифованную обычно под углом 45°. Такая же фаска придана седлу клапана в головке блока цилиндров. В процессе сборки фаски клапанов притираются к фаскам седел при помощи специальных паст.

Для улучшения наполнения цилиндров свежим зарядом тарелки впускных клапанов многих двигателей имеют диаметр несколько больше, чем выпускных.

Стержень клапана обеспечивает ему направление движения и крепление, а также отвод тепла от головки.

Плавный переход от головки к телу придает клапану большую прочность, способствует лучшему отводу тепла от головки и уменьшает сопротивление движению воздуха или продуктов сгорания.

Клапаны работают в неблагоприятных условиях. Впускные клапаны нагреваются до 300—400°С, выпускные — до 600—800°С. Тарелки клапанов подвергаются агрессивному действию сгорающих газов, а стержни движутся в условиях полусухого трения. Поэтому материал клапанов должен быть прочным, противостоять коррозии и стиранию. Этим требованиям удовлетворяет высоколегированная сталь.

Впускные клапаны тракторных дизелей изготовлены из хромоникелевой или хромистой стали, а выпускные—из жаростойкой. Иногда из жаростойкой стали выполняют и впускные клапаны (Д-240, СМД-60, СМД-62).

Стержни клапанов располагаются в чугунных, стальных, металлокерамических или биметаллических направляющих втулках, запресованных в головки блоков цилиндров. Meталлокерамика — смесь из порошков металла и керамики, спрессованная под большим давлением и спекаемая при высокой температуре в детали нужной формы. Пористая поверхность втулок из металлокерамики улучшает смазку сопрягаемых деталей.

Пружины (см. рис. 28) 2 создают усилие, необходимое для закрытия клапана и плотной его посадки в седло. Клапанные пружины одним концом упираются в головку цилиндров, а другим — в тарелку клапана. У большинства рассматриваемых двигателей (за исключением Д-21А и Д-37Е) применяется две пружины. Это вызвано необходимостью предупреждения резонансных явлений.

Возникающие резонансные колебания одной пружины гасятся другой, имеющей иные шаг витков и диаметр. Однако наличие двух пружин повышает надежность работы механизма газораспределения, так как при поломке одной пружины клапан удерживается другой. Пружины располагаются на клапане навивкой в противоположные стороны для предупреждения их заклинивания в случае поломки.

Клапанные пружины двигателей Д-21А и Д-37Е выполнены с переменным шагом витков. Удерживаются клапаны при помощи сухариков и тарелок пружин.

Для установки сухариков (разрезной конической шайбы) в противоположном головке конце клапана предусмотрена выточка. Сухарики обжимаются тарелкой пружин и таким образом удерживают в ней клапан. В двигателях А-41, СМД-60, СМД-62 между тарелкой пружины и сухариками установлена закаленная втулка, что обеспечивает клапану возможность поворачиваться относительно тарелки. Это благоприятно отражается на работоспособности трущихся поверхностей клапана, обеспечивая их равномерный износ.

Система питания

Общее устройство и принцип действия системы питания

Система питания дизельного двигателя обеспечивает раздельную подачу воздуха и топлива в цилиндры, а также отвод из них продуктов сгорания в окружающую среду.

В зависимости от выполняемых функций элементы системы питания можно условно разделить на три группы: приборы, обеспечивающие подачу воздуха; приборы, обеспечивающие подачу топлива; приборы, обеспечивающие отвод отработавших газов в атмосферу.

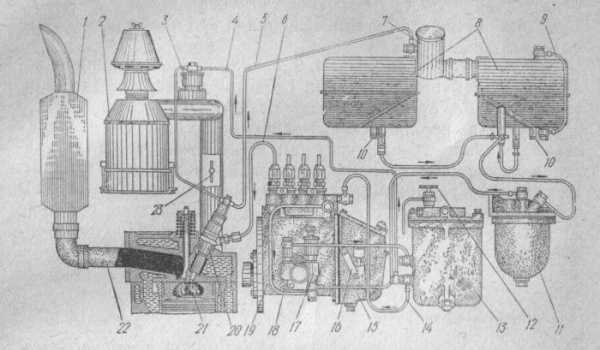

Рассмотрим общее устройство системы питания на примере двигателя Д-240 (рис. 32).

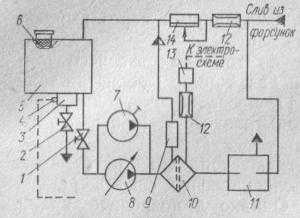

32. Система питания двигателя Д-240 (тракторов МТЗ-80, МТЗ-82, Т-70С

1 — глушитель; 2 — воздухоочиститель; 3 — электрофакельный подогреватель; 4, 14 — топливопроводы низкого давления; 5 — дренажная трубка; 6 — топливопровод высокого давления; 7— заливная горловина; 8—баки; 9 — топливомерная трубка; 10 — сливной кран; 11 и 13 — фильтры грубой и тонкой очистки топлива; 12 — продувочный вентиль; 15 — регулятор топливного насоса высокого давления; 16 — рычаг регулятора; 17 — подкачивающий насос с насосом ручной подкачки; 18 — перепускной топливопровод; 19 — топливный насос высокого давления; 20—форсунка; 21 — камера сгорания; 22 — выпускной коллектор; 23 — заслонка аварийной остановки двигателя.

Воздух, засасываемый в цилиндры двигателя при тактах впуска, очищается в воздухоочистителе.

Воздухоочистители, в которых применяются несколько способов очистки воздуха, называются комбинированными. Именно такие в настоящее время применяются на тракторах.

Итак, очистку и подачу воздуха в цилиндры двигателя обеспечивают воздухоочиститель, впускная труба и впускной коллектор. Во впускной трубе некоторых двигателей установлена заслонка 23, предназначенная для немедленной остановки двигателя в аварийной ситуации.

При наличии турбокомпрессора (СМД-60, СМД-62) подача воздуха в цилиндры осуществляется более сложным путем: воздух нагнетается центробежным компрессором, который имеет привод от турбины, приводимой в действие отработавшими газами, выходящими через выпускную трубу и глушитель в атмосферу.

К элементам системы подачи топлива относятся топливный бак 8, фильтры грубой 11 и тонкой 13 очистки топлива, подкачивающий насос 17, насос высокого давления 19, форсунки 20, топливопроводы низкого 4, 14 и высокого 6 давления.

В системах питания применяют топливные насосы высокого давления, имеющие число насосных секций, равное числу цилиндров двигателя. Однако в последнее время активно внедряются топливные насосы распределительного типа которые имеют одну или две секции и обеспечивают дозировку, нагнетание и распределение топлива по цилиндрам в необходимой последовательности.

Отвод продуктов сгорания из цилиндров обеспечивается выпускным коллектором 22 и глушителем 1

Действует система питания следующим образом.

Топливо из расходного бака 8 самотеком поступает в Фильтр грубой очистки 11. Очищенное от грубых механических примесей топливо отсасывается гюд^ч.тающим нягосом 17 и нагнетается под давлением примерно 0,2 MПa в фильтр тонкой очистки 13. От фильтра тонкой очистки топливо подается в головку топливного насоса 19, а оттуда — к его секциям. Поскольку к насосу топливо подается с избытком, чтобы избежать подсоса воздуха, часть его перепускается специальным клапаном и возвращается по топливопроводу 18 в подкачивающий насос.

В некоторых двигателях (СМД-60, СМД-62 и др.) топливо отводится не к подкачивающему насосу, а в бак. Это исключает излишний подогрев, уменьшение цикловой подачи топлива и снижение мощности двигателя.

Секции топливного насоса в соответствии с порядком работы цилиндров двигателя и в необходимом количестве подают топливо по топливопроводам высокого давления 6 к форсункам 20, которые впрыскивают его под давлением в пределах 17,5 МПа в камеры сгорания. Топливо, просочившееся через зазоры между деталями форсунок, отводится дренажными трубками 5 в бак.

Очищенный воздушным фильтром 2 воздух поступает во время такта впуска через впускную трубу и впускной коллектор в цилиндр. При такте сжатия он сжимается и нагревается Подача в эту среду струи мелкораспыленного топлива приводит к образованию топливо-воздушной смеси, которая самовоспламеняется.

33. Схема типовой топливной системы тракторного дизельного двигателя.

1—топливозаборник с краном; 2 — сливной кран; 3 — отстойник; 4 — датчик сигнализатора воды; 5 — топливный бак: 6 — сетчатый фильтр; 7 — насос ручной подкачки; 8 — подкачивающий насос; 9 — клапан удаления воздуха; 10 — фильтр тонкой очистки; 11 — насос высокого давления; 12 — дроссель; 13 — датчик сигнализатора загрязненности фильтров; 14 — перепускной клапан.

Заданный скоростной режим работы двигателя поддерживается регулятором 15, который автоматически изменяет подачу топлива в цилиндры при изменении нагрузки. Рычаг регулятора 16 служит для включения и изменения подачи топлива в цилиндры.

Насос ручной подкачки обеспечивает заполнение системы топливом и удаление из нее воздуха.

В результате проведенных научно-исследовательских работ по совершенствованию топливных систем дизелей в части повышения качества очистки топлива и улучшения приспособленности к техническому обслуживанию разработана- и внедряется тракторными заводами типовая система подачи топлива, представленная на рис. 33. Характерными особенностями такой системы являются следующие.

1. Применен сигнализатор, дающий оперативную информацию о накоплении воды в отстое, образующемся в баке, с целыо своевременного ее удаления. Контроль производится дистанционно, из кабины трактора.

Принцип работы сигнализатора основан на существенном различии электрического сопротивления воды и дизельного топлива.

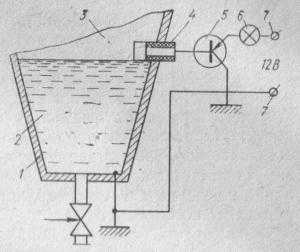

Датчик сигнализатора (рис. 34) представляет собой электрод 4, изолированный от корпуса отстойника и связанный с пороговой электрической схемой, состоящей из транзистора 5, источника питания постоянного тока 7, сигнальной лампы 6.

34. Сигнализатор воды в отстойнике.

1 — отстойник; 2—вода; 3 — топливо; 4 —электрод; 5 — транзистор; 6 — сигнальная лампа; 7 — источник питания.

При достижении водой определенного уровня (обусловленного расположением датчика) резко снижается сопротивление между датчиком и корпусом отстойника. В результате возрастает сила тока в базовой цепи транзистора: транзистор открывается, возрастает сила тока в цепи эмиттера с источником питания, и загорается сигнальная лампа, установленная на щитке приборов.

2. Применен сигнализатор состояния фильтра тонкой очистки и топливоподкачивающего насоса. Для обеспечения надежного наполнения топливом насоса высокого давления, сохранения его производительности и мощности двигателя на всех режимах его работы необходимо, чтобы давление подаваемого к насосу топлива было не ниже определенного (минимального) значения. Снижение давления может быть обусловлено загрязнением фильтра тонкой очистки, повышенным износом топливо-подкачивающего насоса или неисправностью перепускного клапана.

Сигнализатор представляет собой датчик мембранного типа 13 (см. рис. 33), соединенный с сигнальной лампочкой, и дроссель 12, необходимый для демпфирования колебаний топлива в полости датчика. Питается сигнализатор от электрооборудования трактора. Загорание лампочки информирует тракториста о том, что давление топлива подаваемого к топливному насосу высокого давления ниже критического.

3. В контуре перепуска топлива из фильтра тонкой очистки в бак установлен клапан, обеспечивающий эффективную предпусковую прокачку топливной системы и автоматическое удаление воздуха в процессе работы.

Рабочее оборудование

Общие сведения

Рабочее оборудование предназначено для присоединения к трактору различных сельскохозяйственных машин и орудий, управления ими с рабочего места тракториста, а также для привода активных рабочих органов агрегатируемых стационарных машин. Для присоединения к трактору навесных и полунавесных машин и орудий, управления ими, а также гидрофицированными прицепными машинами предназначена гидравлическая навесная система. Для присоединения прицепных машин и орудий, прицепов и полуприцепов предназначено прицепное устройство.

Активные рабочие органы агрегатируемых сельскохозяйственных машин приводятся в движение с помощью ВОМ, а некоторых стационарных машин (например, измельчитель грубых кормов)—с помощью приводного шкива.

На современных тракторах отечественного производства устанавливают унифицированную гидравлическую навесную раздельно-агрегатную систему, которая облегчает труд тракториста, позволяет улучшать тягово-сцепные качества колесных универсально-пропашных тракторов, путем изменения нагрузки на ведущие колеса, обеспечивает автоматическое соединение трактора с навесными машинами и орудиями.

Трактор, оборудованный навесной системой, вместе с навешенной машиной (орудием) образует навесной агрегат, который по сравнению с прицепным обладает некоторыми преимуществами: хорошей маневренностью, относительно малой металлоемкостью, меньшим расходом топлива на единицу выполненной работы.

Механизм газораспределения V - образного двигателя

На V - образных двигателях применяют верхнее расположение клапанов (рис 3,3). Нижний распределительный вал таких двигателей, установленный в развале блока, является общим для клапанов правого и левого рядов цилиндров. Открытие клапанов 9 (впускного и выпускного), перемещающихся в направляющих втулках 10, происходит под действием усилия передаваемого от кулачков 6 и 7 через толкатели 19 штанги 18 и коромысла 14, установленных на осях 13. Закрытие клапанов осуществляется под действием пружины 12, нижние концы которых упираются в шайбы 11. При наличии у впускных клапанов механизма вращения их пружины опираются на опорные шайбы 17 этих механизмов. Верхними концами пружины обоих клапанов упираются в тарелку 20. За два оборота коленчатого вала впускные и выпускные клапаны каждого цилиндра открывается один раз, а распределительный вал за этот период делает один оборот. Следовательно, распределительный вал вращается в два раза медленнее коленчатого вала. Поэтому зубчатое колесо 1 распределительного вала имеет в два раза больше зубьев, чем ведущие шестерни коленчатого вала.

Распределительный вал

Распределительный вал изготавливается из стали или специального чугуна, и подвергается термической обработке. Профиль его кулачков как впускных 6 (рис 3,3), так и выпускных 7 у большинства двигателей делают одинаковыми.

Одноименные (впускные и выпускные) кулачки располагаются в четырехцилиндровом двигателе под углом в 90о в шестицилиндровом - под углом в 60о, а в восьмицилиндровом - под углом в 45о. При шлифовании кулачкам придают небольшую конусность. Взаимодействие сферической поверхности торца толкателей 19 с конической поверхностью кулачков обеспечивает их поворот в процессе работы.

Начиная с передней опорной метки 4, диаметр шеек уменьшается, что облегчает установку распределительного вала в картере двигателя. Число опорных шеек обычно равно числу коренных подшипников коленчатого вала. Втулки 8 опорных шеек изготавливают из стали, а внутреннюю поверхность их покрывают антифрикционным сплавом.

На переднем конце распределительного вала расположен эксцентрик 5, взаимодействующий на штангу 26 привода топливного насоса, а на его заднем конце находится шестерня 28, которая приводит во вращение зубчатое колесо валика 27, расположенного в корпусе 29 привода распределительного зажигания и масляного насоса.

Между зубчатым колесом 1 распределительного вала и его передней опорной шейкой установлены распорное кольцо 3 и упорный фланец 2, крепящийся болтами к блоку и удерживающий вал от продольного перемещения. Так как толщина распорного кольца 3 больше толщины упорного фланца 2, обеспечивается осевой зазор («разбег») распределительного вала, который должен быть в пределах 0,08-0,21 мм.

Привод распределительного вала

Распределительный вал приводится в движение при помощи зубчатой или цепной передачей (рис 3.4)

На двигателях грузовых автомобилей в основном применяются зубчатые передачи. Ведущая шестерня 1 такой передачи (рис 3.4) установлена на переднем конце колен вала, а ведомое колесо 3 на переднем конце распределительного вала и закреплена гайкой 25 (рис 3.3)

Зубчатые колеса привода должны входить в зацепление между собой при строго определенном положении коленчатого и распределительного валов, что обеспечивает правильность заданных фаз газораспределения и порядка работы двигателя. Поэтому при сборке двигателя зубчатые колеса вводятся в зацепление по меткам 2 (рис 3.4 а) на их зубьях (на впадине между зубьями колеса и на зубе шестерни). Чтобы уменьшить уровень шума зубчатых колес, их изготавливают с косыми зубьями и из различных материалов. На коленчатом валу устанавливают стальную шестерню, а на распределительном - чугунное или текстолитовое колесо.

В двигателях легковых автомобилей газораспределительный механизм приводится в действие от коленчатого вала двухрядной втулочно - роликовой цепью 5 (рис 3.4 б), которая соединяет ведущую звездочку 8 коленчатого вала со звездочкой 4 распределительного вала, и звездочкой 7 валик привода масленого насоса и прерывателя распределителя. При резком изменении вращения коленчатого вала появляются колебания цепи, для их гашения служит пластмассовая колодка 6 (успокоитель). С противоположной стороны колодки 6 размещается башмак 9 натяжного устройства. Один конец башмака закреплен на оси, а другой соединяется с регулировочным механизмом 10, прижимающим башмак к цепи. Цепь натягивают при помощи гайки 11 регулировочного механизма.

В двигателях переднеприводных легковых автомобилях привод газораспределительного механизма состоит из двух зубчатых шкифов, установленных на коленчатом и распределительном валах, натяжного ролика и зубчатого ремня. Этим же ремнем приводится во вращение и шкиф насоса охлаждающей жидкости.

Основной особенностью такого привода является зубчатый ремень с зубьями полукруглой формы. Его изготавливают из маслостойкой резины, армированной кордом из стекловолокна. Зубья для повышения износостойкости покрыты эластичной тканью.

Детали клапанного механизма

В газораспределительном механизме с верхним расположением клапанов и нижним расположением распределительного вала клапаны имеют привод через передаточные детали (толкатели, штанги и коромысла)

Механизм газораспределения

Категория:

Автомобили и трактора

Механизм газораспределения

Механизм газораспределения служит для обеспечения своевременного впуска в цилиндры двигателя горючей смеси или воздуха и выпуска из цилиндров отработавших газов. Газораспределительные механизмы бывают оконные (бесклапанные), клапанные, золотниковые и смешанные.

Оконный механизм применяется в двухтактных двигателях с кри-вошипно-камерной продувкой. В этом механизме поршень, совершая возвратно-поступательное движение, открывает и закрывает впускные, перепускные и выпускные окна цилиндров.

Клапанный механизм получил наибольшее распространение в четырехтактных двигателях как наиболее простой, надежный, долговечный и обеспечивающий достаточно хорошее наполнение и очистку цилиндров. Впускные и выпускные отверстия цилиндров открываются и закрываются клапанами, управляемыми специальным механизмом.

Рис. 1. Крепление двигателя на раме

Золотниковый механизм открывает и закрывает впускные и выпускные отверстия цилиндра поступательно движущимися или вращающимися золотниками.

Смешанный механизм применяется в двигателях с прямоточно-камерной продувкой. Для выпуска отработавших газов служат клапаны, а для впуска воздуха — продувочные окна, открываемые и закрываемые поршнем.

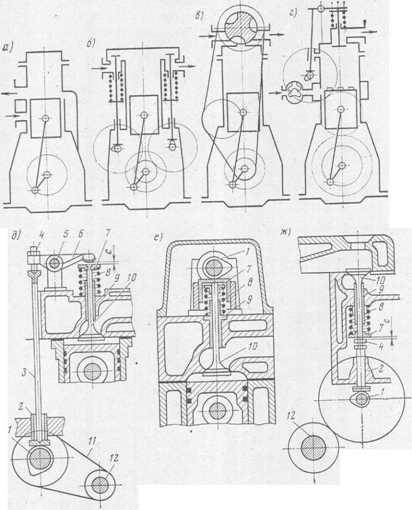

В зависимости от расположения клапанов относительно цилиндра различают верхнеклапанные механизмы с расположением клапанов в головке цилиндров, нижнеклапанные с расположением клапанов в блоке цилиндров и комбинированные с расположением впускных клапанов в головке, а выпускных в блоке цилиндров. Нижнеклапанные и смешанные механизмы сохранились лишь на устаревших моделях двигателей со сравнительно невысокой степенью сжатия.

Расположение клапанов определяется формой камеры сгорания, которая, в свою очередь, зависит от схемы установки клапанов.

Подавляющее большинство современных двигателей имеет верхнеклапанные механизмы газораспределения, которые обеспечивают лучшее наполнение и очистку цилиндров, допускают более высокую степень сжатия (так как камера сгорания имеет наиболее рациональную форму), уменьшают потери тепла и повышают экономичность двигателя.

Рис. 2. Схемы механизмов газораспределения: а — оконный; б — клапанный; в — золотниковый; г — смешанный; д, е, ж — различные конструкции механизма газораспределения

Дизельные двигатели имеют только верхнеклапанные механизмы, так как при высоких степенях сжатия возможно получить рациональную форму камеры сгорания.

—

Устройство. На изучаемых двигателях применяют газораспределительный механизм с верхним расположением клапанов. Он состоит из распределительного вала, шестеренчатого привода, толкателей с направляющими втулками, штоков, коромысел с регулировочным устройством, осей коромысел, клапанов с направляющими втулками, пружин с деталями их крепления на клапанах и седел клапанов.

Распределительные шестерни двигателей 3M3-53-11 и ЗИЛ-130 косозубые. Ведущая шестерня, установленная на коленчатом валу двигателя, стальная, а ведомая шестерня, установленная на распределительном валу, текстолитовая у двигателя 3M3-53-11 или

Рис. 3. Газораспределительный механизм: а — зацепление шестерен привода распределительного вала двигателей 3M3-53-I1 и ЗИЛ-130; б —зацепление шестерен привода распределительного вала и ТНВД (топливного насоса высокого давления) двигателя ЗИЛ-645 по установочным меткам; в — детали газораспределительного механизма; 1 — шестерня коленчатого вала; 2 — установочные метки; 3 — шестерня привода распределительного вала; 4 — ведомая шестерня привода ТНВД; 5 — ведущая шестерня привода ТНВД; 6 — распорное кольцо; 7— опорная шейка распределительного вала; 8— эксцентрик привода топливного насоса; 9 и 10 кулачки толкателей выпускных и впускных клапанов; 11 — втулка опорной шейки распределительного вала; 12 и 21—впускной и выпускной клапаны; 13 — направляющая втулка клапана; 14 — шайба пружины клапана; 15— пружина клапана; 16 — ось коромысел; 17 — коромысло; 18 — регулировочный винт коромысла; 19 — стойка оси коромысел; 20 — механизм вращения выпускного клапана; 22 — штанги толкателей клапанов; 23 — толкатели; 24 — шестерня привода распределителя зажигания и масляного насоса; 25 — упорный фланец; 26— валик привода датчика ограничителя частоты вращения коленчатого вала чугунная (у двигателей ЗИЛ-130, -645). Для того чтобы клапаны открывались и закрывались при определенном положении поршня в цилиндре, шестерни при сборке должны вводиться в зацепление по установочным меткам (рис. 2.5,а и б).

Распределительный вал изготовляют из стали (у двигателей ЗМЗ-5Э-11 и ЗИЛ-645) или чугуна (у двигателя ЗИЛ-130) с упрочнением рабочих поверхностей кулачков и опорных шеек токами высокой частоты. Вал вращается во втулках, изготавливаемых из стали (у двигателей 3M3-53-11 и ЗИЛ-130) или из сталеалюминиевой ленты (у двигателя ЗИЛ-645) и запрессовываемых в гнезда блока цилиндров. В осевом направлении распределительный вал фиксируется упорным фланцем 25, который крепится болтами к блоку цилиндров. На распределительном валу двигателя ЗИЛ-645, помимо распределительной шестерни, закреплена ведущая шестерня привода топливного насоса высокого давления (ТНВД).

Толкатели клапанов — стальные цилиндрические стаканы, в которые сверху вставляют штанги. Торцы толкателей имеют наплавку из износостойкого чугуна.

При работе толкатели поворачиваются благодаря сферической поверхности торца и скошенной поверхности кулачка распределительного вала.

Штанги толкателей двигателей 3M3-53-11 —дюралюминиевые, трубчатые, со сферическими стальными наконечниками. У двигателей ЗИЛ-130 и -645 штанги стальные, трубчатые, с закаленными сферическими наконечниками.

Коромысла клапанов — стальные, с бронзовыми втулками. В короткое плечо коромысла ввернут регулировочный винт с контргайкой для регулировки теплового зазора между коромыслом и стержнем клапана.

Клапаны устанавливают в направляющих втулках, запрессованных в головку цилиндров. Для лучшего наполнения цилиндра горючей смесью головку впускного клапана изготовляют большего диаметра, чем выпускного. На конце стержня клапана делают кольцевую выточку, в которую вставляют конусные сухари для крепления опорной тарелки клапанной пружины. Клапаны устанавливают в направляющих втулках, запрессованных в головку цилиндров.

Рис. 4. Выпускной клапан: 1 — стержень клапана; 2 — корпус механизма поворота клапана; 3 — опорная шайба; 4 — замочное кольцо; 5 — пружина клапана; 6 — опорная шайба пружины; 7— сухарь; 8 — натриевое наполнение клапана; 9 — жаро- и износостойкая наплавка; 10— заглушка; 11 — седло клапана; 12 — направляющая втулка

Рис. 5. Механизм поворота выпускного клапана: а — положение деталей механизма при закрытом клапане; б — положение деталей механизма при открытом клапане; в — детали механизма поворота; 1 — замочное кольцо: 2 — опорная шайба; 3 дисковая пружина; 4 — шарики; 5 — возвратные пружины шариков; 6— неподвижный корпус

Для лучшего охлаждения стержень выпускного клапана двигателей ЗИЛ-130 и 3M3-53:11 имеет полость, заполненную натрием, а тарелка клапана — жаропрочную наплавку посадочной фаски. Клапаны двигателей ЗИЛ-645 из жаропрочной стали с наплавкой рабочей фаски сплавом ЭР-616-Б имеют хромированные стержни.

Для повышения срока службы выпускные клапаны двигателей ЗИЛ-130 и ЗИЛ-645 принудительно поворачиваются механизмом. В неподвижном корпусе механизма располагаются шариков с пружинами и опирающаяся на шарики дисковая пружина. При открытии клапана возрастает давление клапанной пружины, под действием которого дисковая пружина распрямляется и шарики перекатываются по наклонным углублениям корпуса, поворачивая дисковую пружину с опорной шайбой. Вместе с ними поворачиваются клапанная пружина, тарелка клапана и выпускной клапан. Когда клапан закрывается, прогиб дисковой пружины изменяется, шарики освобождаются и под действием возвратных пружин занимают первоначальное положение. Шайба на корпусе фиксируется замочным кольцом.

На двигателе 3M3-53-1 между Опорной шайбой пружины и сухарями устанавливают коническую втулку, у которой наружный конус не полностью совпадает с конусом шайбы и между ними возникает трение, поэтому при сжатии пружины от ее некоторого скручивания обеспечивается поворот клапана.

Между стержнем клапана и регулировочным винтом коромысла устанавливают тепловой зазор для более плотного прилегания тарелки клапана к седлу при удлинении стержня из-за значительного его нагрева при работе двигателя.

Седла клапанов изготовляют из жаропрочного антикоррозийного чугуна и запрессовывают в гнезда головки цилиндров.

Пружины клапанов служат для плотного прижатия клапанов к седлам.

Порядок работы цилиндров. У изучаемых двигателей имеется следующий порядок работы цилиндров 1—5—4—2—6—3—7—8. Перекрытие одноименных тактов происходит через 90е, так как шатунные шейки коленчатого вала располагаются под углом 90°. Например, если в первом цилиндре происходит рабочий ход, то через 90° поворота коленчатого вала рабочий ход начинается в пятом цилиндре, а затем в указанном выше порядке.

—

Газораспределительный механизм управляет своевременным впуском в цилиндр рабочей смеси и выпуском из цилиндра отработавших газов. У автотракторных четырехтактных двигателей применяются клапанные газораспределительные механизмы с нижним, верхним и смешанным расположением клапанов. Верхние клапаны получили преимущественное распространение, так как имеют более совершенную камеру сгорания и получают от двигателя большую мощность при высокой экономичности.

Механизм газораспределения состоит из клапанов с пружинами и направляющими втулками, толкателей и распределительного вала.

Клапаны подвержены действию высоких температур (выпускной— до. 800—900 °С) и динамических нагрузок. Поэтому они должны: сохранять механические свойства при высоких температурах; обеспечивать хорошее уплотнение гнезда; противостоять коррозии и появлению окалины; интенсивно отводить тепло во избежание перегрева.

Клапан состоит из головки с тщательно обработанной фаской и стержня.

Число клапанов на каждый цилиндр бывает равным двум (впускной и выпускной), трем (впускной и два выпускных) и четырем (по два впускных и выпускных). Впускные клапаны имеют больший диаметр.

Рис. 6. Фазы газораспределения двигателя ЗИЛ-130

Место посадки клапана называется седлом. Оно устраивается в теле блока или головки цилиндра или делается вставным. Вставные седла более распространены и изготовляются из хромо-молибденового чугуна и запрессовываются в гнезда упомянутых деталей.

Толкатели передают движение от распределительного вала к клапанам и разгружают последние от боковых усилий, возникающих от вращения кулачков.

Распределительный вал снабжен кулачками, число и характер расположения которых определяются числом цилиндров и порядком работы двигателя, а также тем, сколько клапанов имеет каждый цилиндр.

Важное значение для работы двигателя и надежности газораспределения имеет удачный выбор профиля кулачка. Последний должен обеспечивать максимальную пропускную способность клапана и безударную работу механизма.

Пропускная способность клапана оценивается фактором время — сечение, представляющим произведение площади проходного сечения клапана на время, в течение которого он открыт.

Распределительный вал, в зависимости от числа цилиндров, опирается на два, три или пять опорных подшипников скольжения, для чего имеет соответствующее число шеек. Рабочие поверхности шеек и кулачков цементируются.

Привод распределительного вала чаще бывает шестеренчатым с передаточным отношением 1 : 2 для четырехтактных двигателей и 1 : 1 для двухтактных.

Фазы газораспределения —это моменты начала открытия и закрытия клапанов, фиксируемые углами поворота коленчатого вала. Фазы газораспределения указываются в таблицах характе-ристик двигателей, но более наглядно они изображаются на диаграммах газораспределения.

Впускной клапан у быстроходных двигателей открывается до прихода поршня в положение ВМТ, что к началу впуска обеспечивает открытие отверстия на значительную величину. Для двигателя ЗИЛ-130, например, открытие происходит за 21° до ВМТ. Закрытие впускного клапана начинается после того, как поршень пройдет НМТ. Для ЗИЛ-130 это происходит с запаздыванием на 75° после НМТ. Инерция газового потока используется для лучшего наполнения цилиндра.

Выпускной клапан открывается всегда до прихода поршня в НМТ, т. е. до окончания такта расширения, чтобы ослабилось противодавление газов при последующем движении поршня вверх. Для ЗИЛ-130 утл опережения открытия составляет 57° до НМТ. Закрытие выпускного клапана происходит после прихода поршня в ВМТ (у ЗИЛ-130 на 39°) для обеспечения лучшей очистки цилиндра от газов.

Перекрытием клапанов называется время, в течение которого одновременно открыты впускной и выпускной клапаны.

Реклама:

Читать далее: Общее устройство и работа клапанного механизма газораспределенияКатегория: - Автомобили и трактора

Главная → Справочник → Статьи → Форум

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453