Момент затяжки гбц газ 53

Процесс и порядок затяжки ГБЦ на ГАЗ-53

Затяжка болтов головки блока цилиндров — важная часть ремонтных работ, которой нельзя пренебрегать. Вопросу стоит уделить внимание, особенно если речь идет об автомобиле ГАЗ 53. Предлагаем узнать, какой момент затяжки ГБЦ ГАЗ 53 и каков порядок натяжения винтов при ремонте.

Не каждый автолюбитель осознает важность этого нюанса. И не все водители понимают, что нужно соблюдать порядок затяжки штифтов головки блока цилиндров. Этот момент важен, и пренебрегать им не рекомендуется. Если являетесь владельцем ГАЗ 53 и неправильно затянули винты ГБЦ, это может стать причиной появления других неисправностей. Соответственно, ремонт двигателя повлечет множество денежных затрат.

Грузовой автомобиль ГАЗ 53

Грузовой автомобиль ГАЗ 53Десять лет назад процедура затяжки винтов головки блока цилиндров в транспортном средстве осуществлялась специалистами при ТО авто. В законодательство были внесены поправки, согласно которым эта процедура была отменена. Теперь затягивать винты — головная боль владельцев машин. В каких случаях ее выполнять?

- Если заметили, что из-под ГБЦ протекает расходный материал, а именно моторное масло. В некоторых случаях это может стать последствием механических повреждений прокладки головки. Либо прокладка могла просто износиться. Но иногда утечка масла происходит в результате ослабления винтов ГБЦ.

- Если разбирали двигатель своего ГАЗ 53. При сборке и установке головки блока цилиндров момент и порядок затяжки винтов необходимо соблюдать в любом случае. Если это не сделать, то при долгой эксплуатации ГБЦ может произойти ее деформация.

Отметим, что автолюбители с опытом рекомендуют всем без исключения водителям периодически проверять качество натяжения болтов.

Если увидели, что болты можно подтянуть, то этим нужно заняться. Винты головки блока цилиндров могут ослабляться произвольно, во время эксплуатации транспортного средства. Поэтому производить диагностику натяжения необходимо раз в 3 тысяч километров пробега.

Загрузка ...Процесс и порядок

Наш ресурс советует начинающим автомобилистам подумать перед тем, как осуществлять натяжку штифтов ГБЦ своими руками. На практике начинающие автолюбители, не имея опыта, приступают к выполнению процедуры не понимая, насколько печально она может обернуться. Разумеется, в случае неправильных действий. Рассмотрим эту процедуру для автомобиля ГАЗ 53. Помните, что каждый отдельный двигатель имеет свои нюансы в работе.

Необходимые инструменты

Если уже установили головку блока цилиндров на место, то целый набор инструментов не понадобится. Для затяжки необходимо подготовить один инструмент — динамометрический ключ. Он нужен для выполнения работ, поскольку правильно определить момент можно только с помощью него. Дома такой инструмент мало у кого есть, т. к. у него — определенная специфика работы. Можно попробовать попросить его у мастеров на СТО, но, не бесплатно. Если решили приобрести такой ключ для себя, учтите, что его стоимость не менее 1 200 рублей или 350 гривен.

Динамометрический ключ

Динамометрический ключЕще один совет. Иногда мало понимающие «авто-эксперты» советуют не пользоваться динамометрическим ключом, а использовать обычный, гаечный. Они мотивируют это тем, что винты нужно затянуть до максимума, а покупка динамометрического инструмента — это бесполезная трата денег. Можно сказать, что они не осознают серьезность ситуации. Поэтому, если хотите, чтобы процесс ремонта прошел правильно, запаситесь динамометрическим ключом.

Поэтапная инструкция

Ели вы владелец ГАЗ 53, рекомендуем воспользоваться сервисным мануалом к авто. Возможно, двигатель вашего ГАЗ 53 имеет определенные нюансы в работе или свою специфику. Инструкция ниже актуальна для всех ГАЗов 53. Если готовы к выполнению этих работ, можете приступать. Если меняли уплотнительную прокладку или делали ремонт мотора, то соберите его и установите новый уплотнитель.

- Осмотрите болты головки блока цилиндров. Они должны быть в идеальном состоянии. Если на винтах замечены механические повреждения или следы деформации, нужно их заменить. Повторное использование болтов не рекомендуется, но если их состояние — идеальное или близкое к нему, то эксплуатация штифтов допускается. Обратите внимание на резьбу — она должна быть чистой. Гнезда для штифтов — тоже. Если заметили грязь или металлическую стружку на элементах, их нужно очистить металлической щеткой.

- Штифты перед затяжкой следует смазать, для этого подойдет моторная жидкость.

- Вставьте винты в отверстия и затяните их согласно порядку на схеме. Используя динамометрический ключ, все штифты нужно затянуть моментом 7,3 — 7,8 кГм. Соблюдайте при этом порядок. Если температура в помещении, где проводите ремонт, минусовая (ниже -5 градусов), то момент натяжения ГБЦ должен составлять 7,3 кГм. Если составляет 20 градусов, то момент натяжки должен соответствовать нижнему пределу.

После этого по ремонту процесс натяжки винтов ГБЦ можно считать оконченным. Напомним, что во время проведения такого ремонта нужно быть внимательным, несоблюдение нюансов приведет к отрицательному результату. Чрезмерно перетянув штифты, можно спровоцировать появление микротрещин на корпусе двигателя. Как можно догадаться, это выльется в недешевый ремонт. Потребуется заваривать трещины либо менять саму ГБЦ.

Не забывайте, что штифты должны быть хорошего качества. Отсутствие трещин, металлической пыли, деформации — обязательное условие, которого важно придерживаться во время подобных работ. Если не можете ответить самому себе точно, сможете ли все сделать правильно, не беритесь за протяжку.

Видео «Затяжка штифтов ГБЦ»

Ремонт и установка головки цилиндров ГАЗ-66, ГАЗ-53

Ремонт и установка головки цилиндров ГАЗ-66, ГАЗ-53

На двигателе устанавливают две головки цилиндров. Каждая головка центрируется двумя фиксирующими втулками-штифтами, запрессованными в блок цилиндров.

В головках цилиндров запрессованы направляющие втулки и седла клапанов.

Втулки клапанов — металлокерамические. Внутренний диаметр втулки впускного клапана 9+0,022мм, а выпускного 11+0,022мм.

Допустимый износ отверстия направляющих втулок клапанов не должен превышать 0,05 мм. При большем увеличении внутреннего диаметра втулки ее следует заменить.

Для запасных частей клапаны выпускают стандартного размера, а втулки — с внутренним диаметром, уменьшенным на 0,3 мм, т. е. с припуском под развертывание после запрессовки в головку цилиндров.

Изношенную втулку выпрессовывают при помощи выколотки. Новую втулку запрессовывают при помощи упорной оправки со стороны коромысел. Втулка над плоскостью под пружину клапана должна выступать не более чем на 22 мм. После запрессовки отверстие втулки клапана развертывают до соответствующего стандартного размера.

Седла клапанов изготовлены из чугуна. Мелкие дефекты рабочей поверхности седла можно устранить в процессе притирки клапана к седлу, а глубокие риски и другие большие дефекты — шлифованием седла с последующей притиркой клапана к седлу. Плотность посадки клапана в седле зависит также от концентричности рабочей фаски седла и отверстия направляющей втулки. Концентричность седла замеряют индикаторным приспособлением. Базой является отверстие направляющей втулки клапана, а ножка индикатора скользит по рабочей поверхности седла. Неконцентричность, допустимая без ремонта, не должна превышать 0,06 мм.

При замене седла клапанов удаляют при помощи твердосплавных зенкеров.

Перед установкой седла ремонтного размера его гнездо в головке цилиндров растачивают до размеров: Для седла впускного клапана 49,25+0.027мми выпускного —- 38,75+0,027мм.

Перед запрессовкой в головку цилиндров седла и направляющие втулки клапанов охлаждают в твердой двуокиси углерода (сухом льде), а головку цилиндров нагревают до 160—175°С. Холодные седла и втулки при сборке должны входить в гнезда нагретой головки цилиндров свободно или с небольшим усилием. Под легкими ударами молотка по оправке седло и втулка клапана должны сесть на место. Ни в коем случае нельзя заколачивать седло или втулку с большим усилием, так как при этом нарушается посадка, и в дальнейшем при работе двигателя седло или втулка могут выпасть из своего гнезда. Операцию по установке седел и втулок в головку цилиндров необходимо выполнять быстро. При выравнивании температур в этом соединении появляются большие натяги, при которых дальнейшая запрессовка невозможна без больших усилий.

Рабочие фаски вновь установленных седел прошлифовать концентрично отверстиям в направляющих втулках клапанов. Для этого используют специальное приспособление. Разжимную справку устанавливают в обработанное отверстие втулки, а хвостовик оправки служит осью для шлифовального круга (привод от электродвигателя) с фаской под углом 45°. При шлифовке должна быть обеспечена концентричность рабочей фаски седла и отверстия втулки клапана 0,03 мм (по индикатору).

Головка цилиндров, поступающая на сборку, должна быть тщательно промыта, рубашка охлаждения должна быть очищена от накипи и грязи, масляные каналы — от шлама, а выпускные каналы — от нагара.

Запрессованные в головку блока направляющие втулки клапанов должны быть номинального или одного из ремонтных размеров и маркированы краской. Размеры втулок и их маркировка указаны в табл. 13.

Расстояние от верхнего торца направляющей втулки до плоскости головки должно быть равно 24 мм.

Седла впускных и выпускных клапанов должны быть шлифованы под 45° к оси направляющих втулок. Ширина рабочей фаски седла должна быть 1,5 - 2,0 мм.

Биение конических поверхностей всех седел клапана относительно осей отверстий направляющих втулок клапанов — не более 0,025 мм.

Запрессованные в головку цилиндров направляющие втулки клапанов по наружному диаметру могут быть номинального размера или ремонтного (увеличенного на 0,25 мм).

Впускной и выпускной клапаны

Диаметры стержней клапанов должны быть номинального или одного из ремонтных размеров, приведенных в таблице.

Рабочая фаска головки клапана должна быть шлифована под углом 45° к оси стержня.

Чистота рабочей поверхности фаски после шлифования должна соответствовать 8-му классу.

Биение рабочей поверхности фаски относительно стержня клапана не более 0,03 мм.

Сборка и установка головки цилиндров

Перед установкой клапаны и отверстия направляющих втулок должны быть тщательно протерты.

Перед установкой клапаны и отверстия направляющих втулок должны быть тщательно протерты.

Клапаны со стержнями номинального или ремонтного размера должны быть установлены в направляющие втулки соответствующего размера.

Перед сборкой клапаны должны быть притерты к седлам в головке цилиндров.

Притирку производить пастой, состоящей из одной части микропорошка М20 ГОСТ 3647—59 и двух частей масла индустриальное 20 (веретенное).

После притирки рабочие фаски клапанов и седел должны иметь по всей окружности сплошную матовую полоску контакта шириной не менее ½ ширины фаски седла.

Притертые клапаны нумеруют по своим седлам и после не обезличивают. После притирки детали нужно тщательно промыть. Качество притирки должно быть проверено на герметичность (при избыточном давлении в 0,05 кГ/см2 количество воздуха, пропускаемого клапаном, может быть не более 12 см3 в минуту).

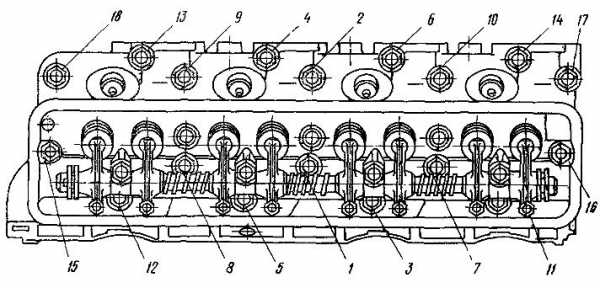

Порядок расстановки шпилек крепления стоек оси коромысел и выпускного трубопровода:

а) шпильки стоек М10х1 L=112 мм — две крайние;

шпильки стоек М10х1 L= 80 мм — две средние;

б) шпильки крепления впускного трубопровода:

крайние М10х1 L=30 мм;

средние М10х1 L=42 мм.

Перед установкой головки цилиндров в сборе с клапанами и выпускным трубопроводом шпильки крепления головки должны быть ввернуты в блок до отказа в порядке, указанном на рис. 1 и таблице.

Прокладка головки цилиндров не должна иметь трещин и выкрашивании асбеста.

Перед постановкой головку нужно тщательно продуть сжатым воздухом.

Головка цилиндров должна быть свободно без ударов надета на шпильки и установлена на два штифта.

При затяжке гаек шпилек головки цилиндров придерживаться порядка, указанного на рис. 1.

Гайки затягивают в два приема предварительно и окончательно.

Момент затяжки должен быть в пределах 7,3—7,8 кГм.

Момент затяжки должен быть в пределах 7,3—7,8 кГм.

Окончательную затяжку нужно производить на холодном двигателе.

После горячей обкатки и полного остывания двигателя проверить момент затяжки, который должен быть 7,З—7,8 кГм.

При подтягивании гаек головки цилиндров гайки крепления впускного трубопровода ослабить.

Сборка и установка оси с коромыслами и стойками

Перед сборкой внутреннюю полость оси коромысел тщательно очистить от шлама, грязи и т. п. и продуть сжатым воздухом. Наружную поверхность протереть салфеткой и смазать тонким слоем веретенного масла.

Собранные коромысла на оси должны свободно проворачиваться без заеданий.

Регулировочный винт должен свободно без заеданий ввертываться в коромысло.

Оси коромысел с коромыслами и стойками в сборе устанавливать на шпильки головки блока так, чтобы в гнезда коромысел вошли головки штанг толкателей.

Зазор между клапанами и коромыслом на холодном двигателе должен быть в пределах 0,25—0,30 мм.

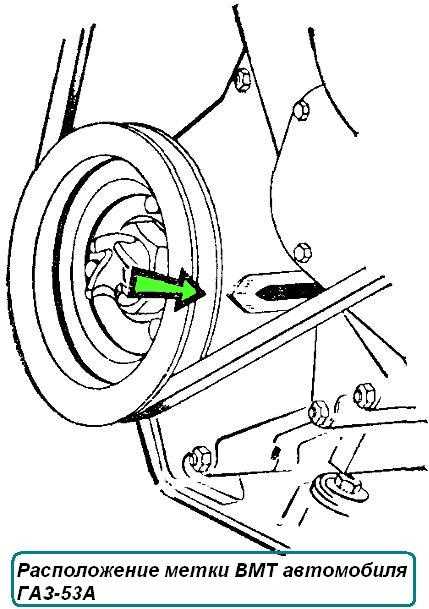

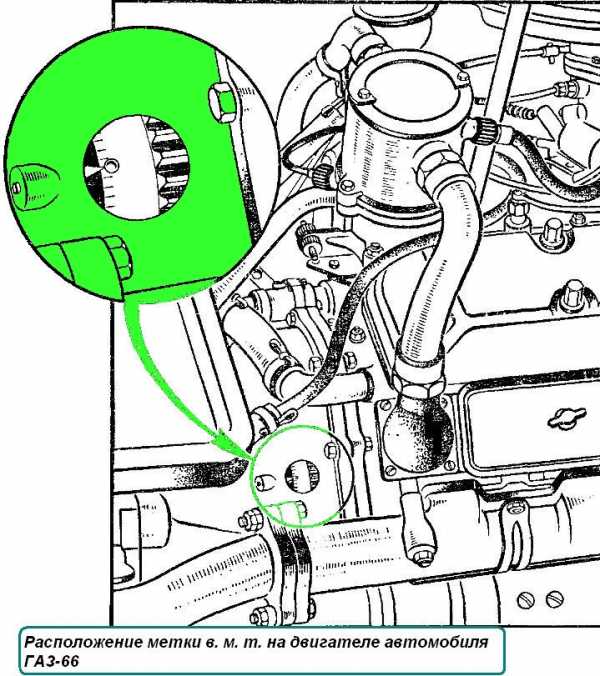

Регулировку зазора производить в следующем порядке: повернуть коленчатый вал в положение, соответствующее в. м. т. хода сжатия в первом цилиндре, для чего:

- закрыть пальцем отверстие для свечи первого цилиндра, повернуть коленчатый вал до начала выхода сжатого воздуха из-под пальца. Это произойдет в начале хода сжатия;

- осторожно повернуть коленчатый вал до совпадения риски на шкиве коленчатого вала с центральной риской указателя в. м. т. (рис. 10), расположенного на передней крышке блока, и отрегулировать зазоры между клапанами и коромыслами первого цилиндра.

Затем, поворачивая коленчатый вал каждый раз на 90˚, отрегулировать зазоры клапанов остальных семи цилиндров в порядке их работы 5-4-2-6-З-7 и 8.

Процесс и порядок затяжки ГБЦ на ГАЗ-53

Затяжка болтов головки блока цилиндров — важная часть ремонтных работ, которой нельзя пренебрегать. Вопросу стоит уделить внимание, особенно если речь идет об автомобиле ГАЗ 53. Предлагаем узнать, какой момент затяжки ГБЦ ГАЗ 53 и каков порядок натяжения винтов при ремонте.

Не каждый автолюбитель осознает важность этого нюанса. И не все водители понимают, что нужно соблюдать порядок затяжки штифтов головки блока цилиндров. Этот момент важен, и пренебрегать им не рекомендуется. Если являетесь владельцем ГАЗ 53 и неправильно затянули винты ГБЦ, это может стать причиной появления других неисправностей. Соответственно, ремонт двигателя повлечет множество денежных затрат.

Грузовой автомобиль ГАЗ 53

Грузовой автомобиль ГАЗ 53Десять лет назад процедура затяжки винтов головки блока цилиндров в транспортном средстве осуществлялась специалистами при ТО авто. В законодательство были внесены поправки, согласно которым эта процедура была отменена. Теперь затягивать винты — головная боль владельцев машин. В каких случаях ее выполнять?

- Если заметили, что из-под ГБЦ протекает расходный материал, а именно моторное масло. В некоторых случаях это может стать последствием механических повреждений прокладки головки. Либо прокладка могла просто износиться. Но иногда утечка масла происходит в результате ослабления винтов ГБЦ.

- Если разбирали двигатель своего ГАЗ 53. При сборке и установке головки блока цилиндров момент и порядок затяжки винтов необходимо соблюдать в любом случае. Если это не сделать, то при долгой эксплуатации ГБЦ может произойти ее деформация.

Отметим, что автолюбители с опытом рекомендуют всем без исключения водителям периодически проверять качество натяжения болтов.

Если увидели, что болты можно подтянуть, то этим нужно заняться. Винты головки блока цилиндров могут ослабляться произвольно, во время эксплуатации транспортного средства. Поэтому производить диагностику натяжения необходимо раз в 3 тысяч километров пробега.

Загрузка ...Процесс и порядок

Наш ресурс советует начинающим автомобилистам подумать перед тем, как осуществлять натяжку штифтов ГБЦ своими руками. На практике начинающие автолюбители, не имея опыта, приступают к выполнению процедуры не понимая, насколько печально она может обернуться. Разумеется, в случае неправильных действий. Рассмотрим эту процедуру для автомобиля ГАЗ 53. Помните, что каждый отдельный двигатель имеет свои нюансы в работе.

Необходимые инструменты

Если уже установили головку блока цилиндров на место, то целый набор инструментов не понадобится. Для затяжки необходимо подготовить один инструмент — динамометрический ключ. Он нужен для выполнения работ, поскольку правильно определить момент можно только с помощью него. Дома такой инструмент мало у кого есть, т. к. у него — определенная специфика работы. Можно попробовать попросить его у мастеров на СТО, но, не бесплатно. Если решили приобрести такой ключ для себя, учтите, что его стоимость не менее 1 200 рублей или 350 гривен.

Динамометрический ключ

Динамометрический ключЕще один совет. Иногда мало понимающие «авто-эксперты» советуют не пользоваться динамометрическим ключом, а использовать обычный, гаечный. Они мотивируют это тем, что винты нужно затянуть до максимума, а покупка динамометрического инструмента — это бесполезная трата денег. Можно сказать, что они не осознают серьезность ситуации. Поэтому, если хотите, чтобы процесс ремонта прошел правильно, запаситесь динамометрическим ключом.

Поэтапная инструкция

Ели вы владелец ГАЗ 53, рекомендуем воспользоваться сервисным мануалом к авто. Возможно, двигатель вашего ГАЗ 53 имеет определенные нюансы в работе или свою специфику. Инструкция ниже актуальна для всех ГАЗов 53. Если готовы к выполнению этих работ, можете приступать. Если меняли уплотнительную прокладку или делали ремонт мотора, то соберите его и установите новый уплотнитель.

- Осмотрите болты головки блока цилиндров. Они должны быть в идеальном состоянии. Если на винтах замечены механические повреждения или следы деформации, нужно их заменить. Повторное использование болтов не рекомендуется, но если их состояние — идеальное или близкое к нему, то эксплуатация штифтов допускается. Обратите внимание на резьбу — она должна быть чистой. Гнезда для штифтов — тоже. Если заметили грязь или металлическую стружку на элементах, их нужно очистить металлической щеткой.

- Штифты перед затяжкой следует смазать, для этого подойдет моторная жидкость.

- Вставьте винты в отверстия и затяните их согласно порядку на схеме. Используя динамометрический ключ, все штифты нужно затянуть моментом 7,3 — 7,8 кГм. Соблюдайте при этом порядок. Если температура в помещении, где проводите ремонт, минусовая (ниже -5 градусов), то момент натяжения ГБЦ должен составлять 7,3 кГм. Если составляет 20 градусов, то момент натяжки должен соответствовать нижнему пределу.

После этого по ремонту процесс натяжки винтов ГБЦ можно считать оконченным. Напомним, что во время проведения такого ремонта нужно быть внимательным, несоблюдение нюансов приведет к отрицательному результату. Чрезмерно перетянув штифты, можно спровоцировать появление микротрещин на корпусе двигателя. Как можно догадаться, это выльется в недешевый ремонт. Потребуется заваривать трещины либо менять саму ГБЦ.

Не забывайте, что штифты должны быть хорошего качества. Отсутствие трещин, металлической пыли, деформации — обязательное условие, которого важно придерживаться во время подобных работ. Если не можете ответить самому себе точно, сможете ли все сделать правильно, не беритесь за протяжку.

Видео «Затяжка штифтов ГБЦ»

Сборка двигателя автомобиля ГАЗ-66, ГАЗ-53

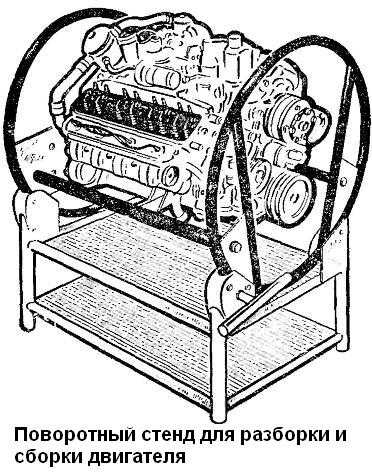

Для сборки двигателя, так же как и для его разборки, блок цилиндров двигателя в сборе с картером сцепления закрепляют на стенде (см. рис. 1).

Все детали двигателя перед сборкой подбирают по размерам, тщательно промывают, продувают сжатым воздухом и протирают чистыми салфетками. Все резьбовые соединения (шпильки, пробки, штуцера и т. д.), если они вывертывались при разборке или были заменены, необходимо ставить на сурике или свинцовых белилах, разведенных натуральной олифой.

Неразъемные соединения (заглушки блока и головок цилиндров) ставят на нитролаке.

Неразъемные соединения (заглушки блока и головок цилиндров) ставят на нитролаке.

К постановке на ремонтируемый двигатель не допускаются:

- шплинты и шплинтовочная проволока, бывшие в употреблении;

- пружинные шайбы, потерявшие упругость;

- болты и шпильки с вытянувшейся резьбой;

- гайки и болты с изношенными гранями;

- детали, имеющие на резьбе более двух забоин или вмятин или сорванные нитки резьбы;

- поврежденные прокладки.

Собирают двигатель в порядке, обратном разборке.

Ниже приводятся отдельные рекомендации и дополнительные требования по сборке двигателя.

При замене гильз цилиндров перед установкой гильзу подбирают по гнезду в блоке цилиндров.

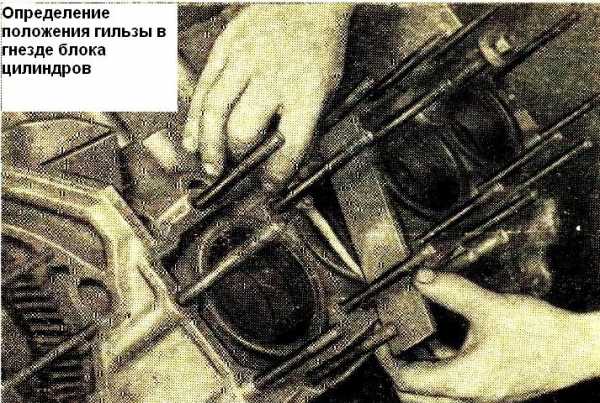

Гильзы подбирают при помощи точной металлической линейки и набора щупов следующим образом:

- гильза, установленная на свое место в блоке цилиндров без уплотнительных прокладок, должна утопать относительно привалочной поверхности блока цилиндров.

Линейку устанавливают на привалочную поверхность, а щуп вводят в зазор между линейкой и торцом гильзы (рис. 2).

Толщину прокладки выбирают таким образом, чтобы после установки гильзы с прокладкой было обеспечено возвышение ее над поверхностью блока цилиндров в пределах 0,02—0,09 мм.

Уплотнительные прокладки выпускают различной толщины:

0,3; 0,2; 0,15 и 0,1 мм. В зависимости от зазора на гильзу цилиндра надевают ту или иную прокладку, иногда необходимую величину получают набором прокладок различной толщины.

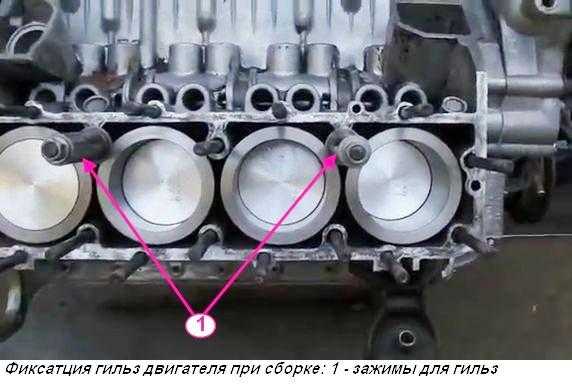

После установки в блок цилиндров гильзы закрепляют втулками-зажимами (см. рис. 3).

В качестве заднего сальника на двигателях применяют асбестовый шнур, пропитанный масляно-графитовой смесью. В гнезда блока цилиндров и сальникодержателя укладывают шнур длиной 140 мм. При помощи приспособления шнур опрессовывают в своих гнездах легкими ударами молотка, как указано на рис. 4. Не снимая приспособления, подрезают концы шнура заподлицо с плоскостью разъема сальникодержателя. Срез должен быть ровным, разлохмачивание концов и неровный срез не допускаются.

При сборке коленчатого вала с маховиком и сцеплением соблюдают следующие требования.

Гайки крепления маховика затягивают, обеспечивая момент 7,6—8,3 кГм.

При сборке сцепления ведомый диск устанавливают демпфером к нажимному диску и центрируют по подшипнику коленчатого вала (в качестве оправки может быть использован ведущий вал коробки передач).

Метки «О», выбитые на кожухе нажимного диска и маховика около одного из отверстий для болтов крепления кожуха, необходимо совместить.

Коленчатый вал в сборе с маховиком и сцеплением должны быть динамически сбалансированы. Допустимый дисбаланс 70 Гсм.

При балансировке снимают лишнюю массу с тяжелой стороны высверливанием металла маховика на расстоянии 6 мм от зубчатого венца сверлом диаметром 8 мм на глубину не более 10 мм.

Если дисбаланс собранного вала превышает 180 Гсм, вал разбирают и балансируют каждую деталь отдельно. Дисбаланс маховика не должен превышать 35 Гсм; дисбаланс нажимного диска в сборе с кожухом — 36 Гсм; Дисбаланс ведомого диска— 18 Гсм.

Крышки коренных подшипников устанавливают так, чтобы фиксирующие выступы вкладышей находились с одной стороны, а номера или метки, выбитые на крышках, соответствовали номерам постелей. При установке передней крышки необходимо следить, чтобы фиксирующий усик задней шайбы упорного подшипника вошел в паз крышки, и чтобы не образовывалось ступеньки между торцом крышки и торцом блока цилиндров.

Гайки крепления крышек коренных подшипников затянуть (момент 11—12 кГм). После затяжки и шплинтовки гаек крышек коренных подшипников коленчатый вал должен легко вращаться от небольших усилий.

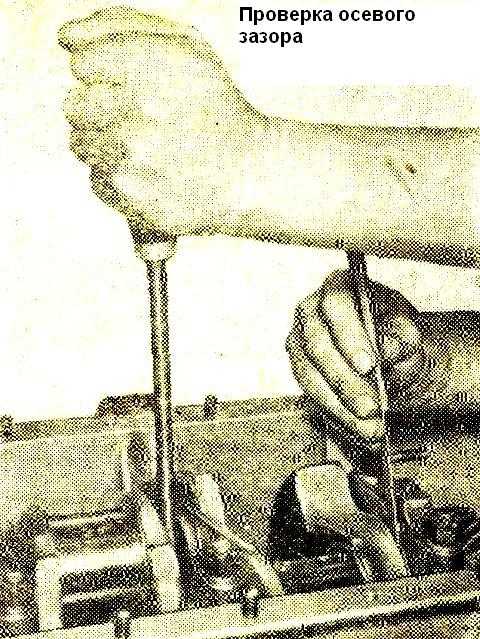

После напрессовки шестерни коленчатого вала (рис. 5) при помощи съемника и упорной втулки проверить осевой зазор коленчатого вала, для чего отжать коленчатый вал к заднему концу двигателя и при помощи щупа определить зазор между торцом задней шайбы упорного подшипника и торцом передней коренной шейки коленчатого вала (рис. 6). Зазор должен быть в пределах 0,075 — 0,175 мм.

При сборке деталей шатунно-поршневой группы необходимо соблюдать следующие требования.

Поршневые пальцы подбирают к шатунам так, чтобы при комнатной температуре (+180 С) слегка смазанный палец плавно перемещался в отверстии шатуна под легким усилием большого пальца руки.

Перед сборкой поршни нагревают в горячей воде до +700 С.

Запрессовка пальца в холодный поршень не допускается, так как это может привести к порче поверхностей отверстий бобышек поршня, а также к деформации самого поршня.

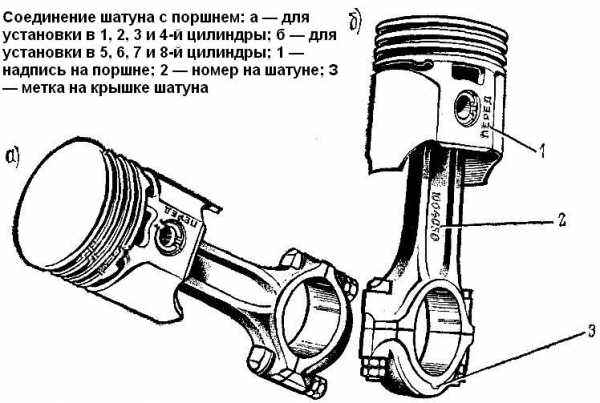

Шатуны и поршни при сборе ориентируют следующим образом: для поршней первого, второго, третьего и четвертого цилиндров надпись на поршне «перед» и номер, выштампованный на стержне шатуна, должны быть направлены в противоположные стороны, а для поршней пятого, шестого, седьмого и восьмого цилиндров — в одну сторону (рис. 7).

Стопорные кольца поршневого пальца устанавливают в канавки бобышек поршня так, чтобы отгиб усика был направлен наружу.

Поршневые кольца подбирают по гильзам, в которых они будут работать. Зазор, замеренный в стыке кольца, уложенного в гильзу, должен быть в пределах 0,3—0,5 мм для компрессионных и маслосъемных колец. В верхнюю поршневую канавку устанавливают хромированное, а во вторую — луженое компрессионное кольцо выточкой на внутренней стороне к днищу.

Перед установкой в гильзы цилиндров стыки поршневых колец расположить под углом в 120° друг к другу, а на шатунные болты следует надеть защитные латунные колпачки, чтобы избежать случайной порчи поверхности шатунных шеек.

При установке поршней в гильзы цилиндров следить за тем, чтобы надпись на поршне «перед» была направлена к переднему торцу блока цилиндров. Гайки болтов шатуна затянуть (момент 6,8 — 7,5 кгм) и законтрить.

После запрессовки шестерни на распределительный вал (рис. 8) проверить щупом осевой зазор между упорным фланцем и торцом шестерни распределительного вала. Зазор должен быть в пределах 0,08 — 0,2 мм.

При зацеплении шестерен газораспределения зуб шестерни коленчатого вала с меткой «О» должен войти во впадину зубьев шестерни распределительного вала, отмеченную риской. Шестерни заменять комплектно, так как их подбирают на заводе по боковому зазору и по шуму при работе. Боковой зазор в зацеплении должен быть в пределах 0,03—0,08 мм.

Чтобы не ошибиться при сборке и установке шестерен нужно учитывать, что метка на шестерне коленчатого вала находится на 12-том зубе, считая от зуба напротив прорези под шпонку против часовой стрелки (рисунок 11).

При установке на блок цилиндров крышку распределительных шестерен сцентрировать по переднему концу коленчатого вала при помощи конусной оправки для предохранения переднего сальника коленчатого вала от работы одной стороной.

Надеть на передний конец коленчатого вала конусную справку и прижать ею крышку распределительных шестерен к блоку цилиндров при помощи храповика, после этого затянуть гайки крепления крышки.

Уплотнительную прокладку трубки маслоприемника следует уложить в гнездо в блоке цилиндров, а не надевать на трубку.

Перед установкой на двигатель масляный насос заполняют маслом.

При сборке головки цилиндров стержни новых клапанов обмазывают смесью, состоящей из семи частей коллоидно-графитового препарата и трех частей авиационного масла.

Оси коромысел собирают таким образом, чтобы отверстия под шпильки крепления в оси и стойках были смещены в противоположную сторону от регулировочных болтов коромысел.

Гайки крепления впускного трубопровода затягивают с умеренным усилием, так как резиновые прокладки не могут ограничить затяжки до упора и при перетяжке гаек возможно раздавливание резиновых прокладок.

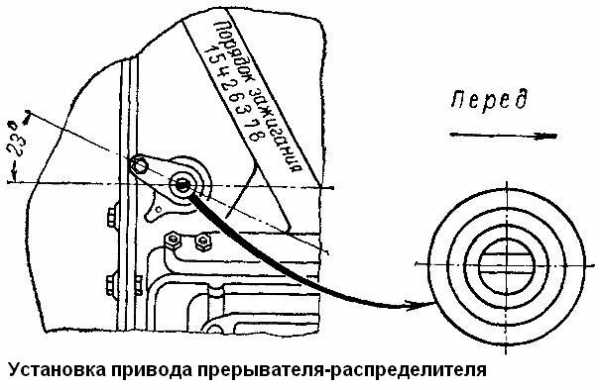

Привод прерывателя-распределителя необходимо устанавливать в такой последовательности.

Установить поршень 1-го цилиндра в положение верхней мертвой точки (в.м.т.) в такте сжатия.

Вставить привод прерывателя-распределителя в отверстие в блоке цилиндров так, чтобы прорезь в валике привода была направлена вдоль оси двигателя и смещена влево, считая по ходу автомобиля.

Закрепить корпус привода держателем и гайкой так, чтобы кронштейн с резьбовым отверстием для крепления прерывателя-распределителя был направлен назад, и повернут на угол 23˚ влево от продольной оси двигателя, как показано на рис. 10.

Перед установкой прерывателя-распределителя на двигатель следует проверять зазор в контактах прерывателя и, если необходимо, отрегулировать его. Зазор в контактах должен быть в пределах 0,З—0,4 мм.

Гайками октан-корректора повернуть корпус прерывателя-распределителя так, чтобы стрелка установилась на нулевое деление шкалы.

Повернуть ротор распределителя так, чтобы он был обращен в сторону клеммы первого цилиндра. Клемма первого цилиндра на крышке распределителя зажигания отмечена цифрой «1».

Надеть крышку распределителя с проводами и присоединить последние к свечам зажигания в порядке работы цилиндров двигателя (1-5-4-2-6-3-7-8). Порядок зажигания отлит на впускном трубопроводе двигателя.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453