Пневмо тормозная система

Пневматический привод тормозной системы

Пневматический привод представляет собой источник энергии, который используется для торможения и работает на сжатом воздухе. Рассматриваемое устройство дает возможность создавать существенную тормозную силу при минимальном участии водителя или оператора. Подобная система широко используется в обустройстве тягачей, автобусов и грузовых автомобилей. Конструкция состоит из компрессора, воздушных резервуаров, крана, колесных отсеков, разобщительного регулятора, сосуда для слива отработанных рабочих жидкостей.

Компрессор

Данный элемент пневматического привода подает в систему сжатый воздух. Он обрабатывается в очистителе, после чего транспортируется в резервуары. Выход воздушной смеси из баллонов предотвращает обратный клапан. Показатель давления определяется по манометру. После активации педали тормоза воздух через открывшийся кран попадает в тормозные отсеки, вследствие чего срабатывает сжатие колодок. Обратный процесс происходит при помощи стяжных пружин.

В состав конструкции компрессора входит блок цилиндров, его головка, картер, стопорные крышки. Коленчатый вал механизма вращается в подшипниках шарикового типа, взаимодействует с поршнями при помощи пальцев и шатунов. Передняя часть коленвала оснащена клиновидным ремнем, сальником и шпонкой. В качестве охладителя предусмотрен вентилятор. В головке блока цилиндров над каждым рабочим элементом имеется пробка с пружиной и нагнетательным клапаном. Нижние шатунные головки оснащены регулировочными прокладками.

Смазка и охлаждение

Пневматический тормозной привод имеет комбинированную систему смазки. Масло подается из главной магистрали по трубе во внутреннюю часть коленчатого вала. Шатунные подшипники помещены в антифрикционный раствор и смазываются принудительно. Остальные элементы получают масло способом разбрызгивания. Отработка из картера отправляется в емкость двигателя через специальный отвод.

Система охлаждения компрессора пневматического привода – жидкостного типа. Она связана с аналогичным узлом силового агрегата. Когда один из поршней опускается в нижнее положение, создается разряжение и воздух поступает в него путем очистителя и впускного клапана. После подъема поршня происходит сжатие воздушной смеси, далее она поступает через клапан в баллоны и основную систему. Затем весь процесс повторяется.

Показатель давления воздуха ограничивается специальным регулятором, который снижает затраты мощности мотора на привод компрессора, что увеличивает рабочий ресурс узла. Конструкция с регулятором размещена под клапанами, содержит пару плунжеров и уплотнителей с толкателями. Плунжерное коромысло соединяется пружиной, полость под впускными клапанами агрегирует с трубопроводом очистителя, а плунжерный канал с контроллером давления.

Устройство пневматического привода тормозной системы

Воздушные баллоны предназначены для хранения охлажденного запаса сжиженного воздуха. В их конструкции предусмотрены краны для удаления конденсата, а также предохранительный клапан. От засорения устройство защищает гайка колпачкового типа.

Корпус регулятора давления закрыт кожухом, имеет штуцер со штоком клапанов. На шток воздействует пружинный механизм, который оснащен регулирующим колпаком. В центральной консоли корпуса расположен впускной и выпускной клапан. Канал соединяется через фильтр и впускное отверстие с баллонами, а также разгрузочным устройством. В нижней части корпуса предусмотрена пробка.

Если давление в магистрали достигает показателя ниже 560 кН/кв.м, воздушная масса выходит в атмосферу. Плунжеры при этом освобождают впускные клапаны, компрессор начинает нагнетать воздух в систему.

Управление системой

Гидравлический пневматический привод для управления оснащается краном. Он позволяет регулировать подачу сжатого воздуха к рабочим камерам. Также при его помощи обеспечивается стабильная тормозная сила и быстрое растормаживание.

Корпус данной детали зафиксирован на раме. Диафрагма изготовлена из прорезиненного тканевого материала, помещена между крышкой и остовом. В ее центре имеется седло выпускного клапана, опирающееся на стакан контрольной пружины. Рабочая полость сообщается с атмосферой через впускное окно и клапан. Пружина возвратного типа стабильно воздействует на диафрагму и впускной клапан. Седло последнего элемента зажато в крышке штуцером. Благодаря прижатию клапана воздух из баллонов не поступает к тормозным камерам.

Работа пневматического привода

Двуплечий рычаг агрегирует с педалью тормоза, при этом опираясь на стакан. После нажатия педали тяга, помещенная внутри гофрированного защитного чехла, поворачивает рычаг. Стакан с пружиной подается вправо, диафрагма прогибается, после чего закрывается выпускной клапан, а его впускной аналог открывается. Диафрагма с пружинным механизмом и клапанами образует следящий узел. Он имеет три позиции.

В первом положении педаль тормоза отпущена, оба клапана становятся в крайнюю левую позицию. Впускной клапан активен, тормозные отсеки через него, а также рабочие камеры соединены с атмосферой.

Вторая позиция соответствует нажатию на педаль, усилие трансформируется на рычаге, стакане и диафрагме. Седло перекрывает клапан, разобщая соединение с атмосферой. Открытию клапана дополнительно препятствует давление воздуха и усилие пружины.

В третьем положении после дополнительного нажатия на педаль открывается впускной клапан, сжатая воздушная смесь поступает к тормозным камерам, осуществляется процесс торможения. Диафрагма под воздухом прогибается, а пружина сжимается. После уравновешивания воздействующих сил диафрагма становится во вторую позицию, оба клапана закрываются, обеспечивая постоянное тормозное усилие.

Особенности

Пневматический привод тормозов при усилении нажатия на педаль получает дополнительное количество воздуха. Это обуславливает увеличение показателя давления в рабочих отсеках. При растормаживании процессы идут в пропорционально обратном порядке. Сжатая воздушная смесь выходит через клапан. Режим холостого хода регулируется посредством специального болта.

Для работы пневматического привода клапанов на прицепах монтируется кран комбинированного типа. Он представляет собой элемент с двумя секциями, верхняя из которых отвечает за работу прицепного приспособления, а нижняя часть – за тягач. Правые отделы отсеков идентичны, в седло выпускного клапана упирается шток, помещенный в механизм с втулкой и пружиной. На оси штока имеется рычаг, агрегирующий с малым аналогом.

Плюсы

Использование рассматриваемого устройства обусловлено рядом преимуществ, а именно:

- Пневматический привод дает возможность создавать значительное прижимное усилие на колодках при малом воздействии на педали управления.

- Доступность, безопасность и простота работы на обычном воздухе.

- Возможность накопления значительного объема потенциальной энергии воздуха в специальных резервуарах, что позволяет обеспечивать длительное и эффективное торможение даже при выходе из строя компрессора.

- Допускаются незначительные утечки воздушной смеси, которые частично компенсируются запасом сжатого воздуха.

- Простота и удобство соединительных и проводящих деталей.

- Высокий коэффициент полезного действия.

- Возможность применения конструкции для работы различного дополнительного автомобильного оборудования.

Недостатки

Теперь рассмотрим минусы устройства:

- Относительно медленное срабатывание по причине особенностей сжимаемого воздуха.

- Ремонт пневматического привода требует полной или частичной замены элементов.

- Сложность конструкции и высокая стоимость многоконтурной модификации.

- Большие вес и размеры, по сравнению с гидравлическим аналогом.

- Значительные затраты мощности на компрессорный привод.

- Возможность поломки узла при замерзании конденсата зимой.

Тормозной пневмопривод обеспечивает высокое усилие, при этом содержит массу элементов. Например, на КамАЗе эта часть включает в себя порядка 25 приборов, 6 ресиверов, около 70 метров трубопроводов.

В заключение

Конструкция одноконтурного пневматического привода проста. Однако современные стандарты безопасности движения не приемлют его эксплуатации по причине низкой надежности. На автомобили устанавливают многоконтурные аналоги, которые оснащаются несколькими автономными приводами. В современной системе предусмотрено два обязательных минимальных контура, а также до шести схем других систем.

Кроме того, в конструкцию узла входит масса приборов, предназначенных для обеспечения нормальной работы тормозных элементов. Также они выполняют контроль состояния привода на тягаче и прицепе. Рассматриваемой системой оснащаются популярные отечественные грузовики. Особенно актуален данный механизм на автопоездах. На машинах с удлиненной базой часто применяют комплексный гидропневматический привод тормозов. В нем для придания необходимого усилия используется сжатый воздух, а передача к механизму осуществляется посредством рабочей жидкости. Подобная система увеличивает скорость срабатывания конструкции, однако существенно ее усложняет.

Пневматический привод тормозов автомобиля

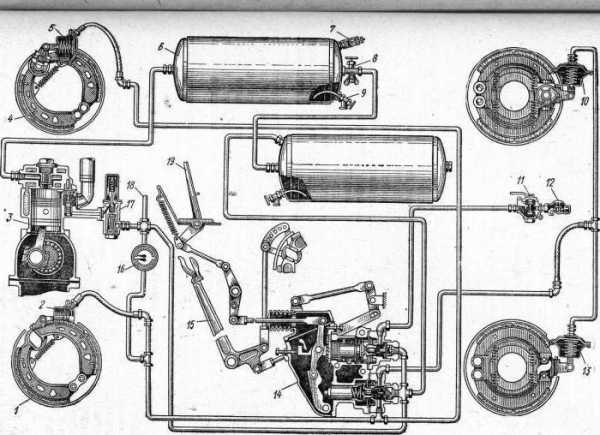

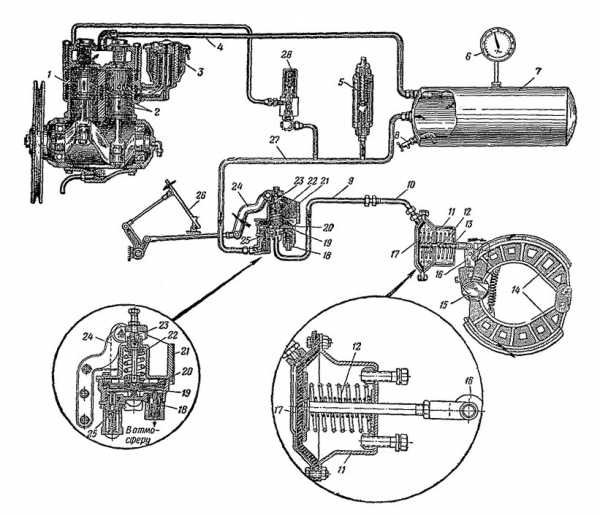

Пневматический привод колесных тормозов состоит из компрессора 1, воздушного баллона 7, манометра 6, тормозного крана 21, приводимого в действие педалью 26, тормозных камер 11, регулятора давления 28, предохранительного клапана 5 и трубопроводов 4, 27 и 9 с гибкими шлангами 10.

Привод тормозов колес осуществляется непосредственно тормозными камерами с помощью сжатого воздуха, запас которого содержится в воздушных баллонах.

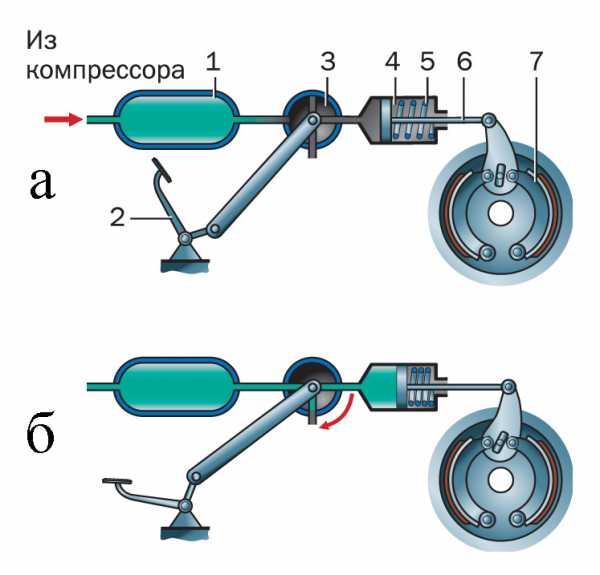

Тормозная камера 11 состоит из корпуса с крышкой, между которыми зажата гибкая резино-тканевая диафрагма 17. Диафрагма опирается на шайбу, закрепленную на штоке 13. Шайба вместе с диафрагмой отжимается в исходное левое положение пружинами 12.

Шток диафрагмы соединен с рычагом 16 разжимного кулака. Тормозная камера через отверстие в крышке камеры, гибкий шланг 10 и трубопровод 9 соединяется с тормозным краном.

Тормозной кран служит для управления тормозами. В корпусе тормозного крана установлена гибкая металлическая диафрагма 20. Под диафрагмой размещается коромысло 19, посредством которого диафрагма воздействует своим штоком на впускной 25 и атмосферный 18 клапаны. Корпус крана закрыт крышкой, в которой установлен свободно толкатель 23, опирающийся через пружину 22 на диафрагму. Рычаг 24 установлен на оси. Рычаг коротким концом через регулировочный болт может воздействовать на толкатель 23.

Пневматический привод тормозов работает следующим образом.

При нажатии на педаль 26 ножного тормоза рычаг 24 поворачивается вокруг оси и через регулировочный болт нажимает на толкатель 23. Толкатель воздействует через пружину 22 на диафрагму 20 и прогибает ее вниз.

Коромысло 19 под воздействием диафрагмы перемещается вниз и приводит в действие клапаны. Атмосферный клапан 18 закрывается, а впускной 25 открывается и сообщает внутреннюю полость крана под диафрагмой с воздушным баллоном.

При этом сжатый воздух из баллона поступает через кран в тормозную камеру 11. В тормозной камере создается давление, под воздействием которого диафрагма 17, сжимая пружины 12, смещается вправо и через шток 13 и соединенный, с ним рычаг 16 поворачивает разжимной кулак. Разжимной кулак, поворачиваясь, раздвигает колодки, которые прижимаются к тормозному барабану, происходит торможение колеса.

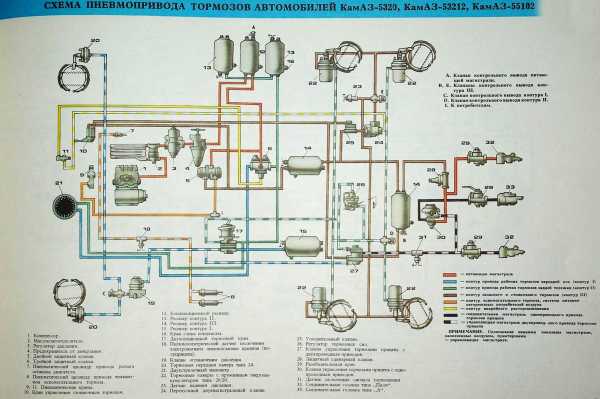

Рис. Схема пневматического привода тормозов: 1 — компрессор; 2 — поршни компрессора; 3 — воздушный фильтр; 4, 9 и 27- трубопроводы; 5 — предохранительный клапан; 6 — манометр; 7 — воздушный баллон; 8 — кран для выпуска конденсатора; 10 — гибкий соединительный шланг; 11 — тормозная камера; 12 — пружина; 13 — шток диафрагмы; 14 — тормозные колодки; 15 — разжимной кулак; 16 — рычаг разжимного кулака; 17 — диафрагма; 18 — атмосферный клапан; 19 — коромысло; 20 — диафрагма тормозного крана; 21 — тормозной кран; 22 — пружина; 23 — толкатель; 24 — рычаг; 25 — впускной клапан; 26 — педаль ножного тормоза; 28 — регулятор давления

Тормозной кран является одновременно редуктором, поддерживающим определенное давление воздуха в тормозных камерах при торможении. Когда давление воздуха в полости под диафрагмой станет больше необходимой для нормального торможения величины, диафрагма, сжимая пружину. 22, приподнимется и впускной клапан прикроется, поступление воздуха из баллона прекратится.

Когда педаль тормоза отпущена, диафрагма тормозного крана поднимается и прекращается воздействие коромысла 19 на клапаны.

Под действием пружин впускной клапан 25 закроется, а атмосферный 18 — откроется. Полость тормозного крана разобщится с воздушным баллоном и сообщится с атмосферой.

Находящийся в тормозной камере сжатый воздух начнет выходить через тормозной кран в атмосферу.

Давление в тормозной камере резко снижается и диафрагма, возвращаясь под действием пружин 12 в первоначальное положение, повернет разжимной кулак в обратном направлении. Тормозные колодки под действием стяжной пружины отойдут от тормозного барабана, и торможение колес прекратится.

Необходимый для работы тормозного привода сжатый воздух нагнетается в баллоны пневматической системы автомобиля компрессором.

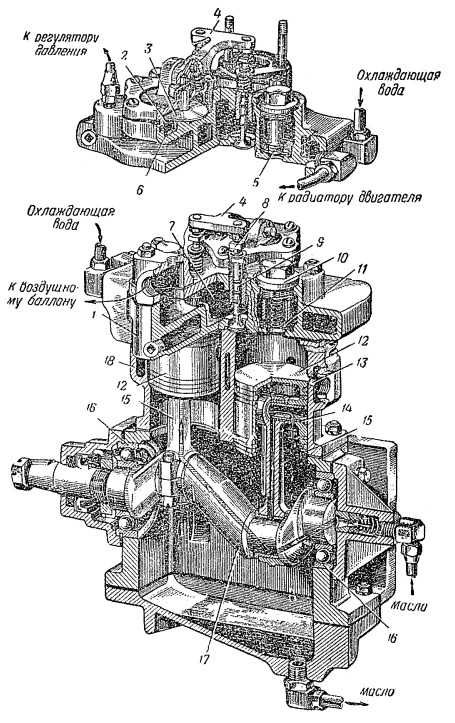

Компрессор представляет собой двухцилиндровый поршневой насос, устанавливаемый на кронштейне, прикрепленном к головке блока цилиндров двигателя.

Поршни 12, установленные в цилиндрах компрессора, через шатуны 15 соединены с коленчатым валом 17. Коленчатый вал компрессора приводится во вращение от коленчатого вала двигателя ременной передачей.

При вращении коленчатого вала поршни поочередно перемещаются вниз, создавая в цилиндрах разрежение. Когда поршень подойдет к нижней мертвой точке, он откроет впускные окна 13 в стенке цилиндра, соединив тем самым полость цилиндра с атмосферой, через воздушный фильтр 3 атмосферный воздух заполнит цилиндр.

При движении вверх поршень перекрывает впускные окна и сжимает воздух.

Рис. Компрессор: 1 — головка блока цилиндров компрессора; 2 — диафрагма; 3 — грибок; 4 — коромысло; 5 — спиральная пружина; 6 — разгрузочная камера; 7 — перепускная камера; 5 — регулировочный болт перепускного клапана; 9 — перепускной клапан; 10 — регулировочный болт нагнетательного клапана; 11 — нагнетательный клапан; 12— поршень; 13 — впускное окно; 14 — палец поршня; 15 — шатун; 16 — шарикоподшипник; 17 — коленчатый вал; 18 — блок цилиндров компрессора

Сжатый в цилиндрах воздух через нагнетательные клапаны 11 поступает по трубопроводу в воздушный баллон. Детали компрессора смазываются маслом, подаваемым из системы смазки двигателя по трубопроводу в торец коленчатого вала компрессора.

К шатунным подшипникам масло подводится по каналам, просверленным в коленчатом валу, а к поршневым пальцам — через каналы в шатунах.

Стенки цилиндров и коренные подшипники смазываются разбрызгиванием. Стекающее с деталей масло собирается в нижней части картера компрессора и по трубопроводу стекает в картер двигателя.

Головка 1 блока цилиндров компрессора охлаждается жидкостью, поступающей по трубопроводу из системы охлаждения двигателя.

Компрессор снабжен разгрузочным устройством, размещенным в головке блока его цилиндров, которое обеспечивает холостой ход компрессора при повышении давления в пневматической системе выше необходимого и регулирует количество и давление нагнетаемого в систему воздуха. В разгрузочной камере 6 помещена диафрагма 2, на которую опирается грибок 3. На стержень грибка в свою очередь опирается коромысло 4, которое своим вильчатым концом может воздействовать на два перепускных клапана, открывая их. При этом цилиндры компрессора сообщаются между собой.

Полость разгрузочной камеры под диафрагмой соединена трубопроводом с регулятором давления. Регулятор давления состоит из корпуса 9, шариковых клапанов 8 и пружины 3. Совместная работа разгрузочного устройства и регулятора давления заключается в следующем. Для обеспечения нормальной работы тормозов давление воздуха в системе пневматического привода должно поддержираться в пределах 6—7 кг/см2, что осуществляется с помощью регулятора давления и разгрузочного устройства компрессора.

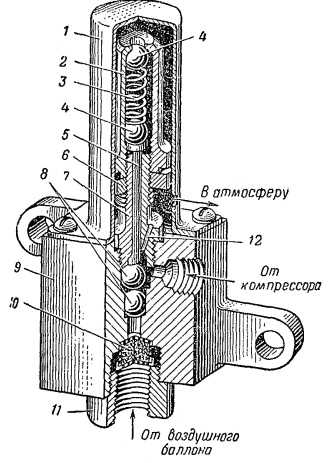

Когда давление в пневматической системе станет выше 7 кг/см2, шариковые клапаны 8 регулятора давления, сжимая через шток 5 пружину 3, приподнимутся, открывая отверстие в нижнем гнезде и перекрывая отверстие в верхнем гнезде клапанов.

При этом воздух из баллона направится к компрессору, поступая в полость под диафрагмой 2 разгрузочного устройства. В разгрузочной камере 6 создается давление, под действием которого диафрагма 2 прогибается вверх и приподнимает грибок 3. Грибок своим стержнем воздействует через коромысло 4 на стержни перепускных клапанов. Клапаны открываются и сообщают между собой цилиндры. Воздух при сжатии переходит из одного цилиндра в другой. В результате давление в цилиндре оказывается недостаточным, чтобы открыть нагнетательный клапан, и воздух не подается в пневматическую систему автомобиля.

Рис. Регулятор давления: 1 — кожух; 2 — регулировочный колпак; 3 — пружина регулятора; 4 — упорный шарик пружины; 5 — шток клапана; 6 — гайка регулировочного колпака; 7 — седло регулятора; 8 — шариковые клапаны; 9 — корпус; 10 — фильтр; 11 — штуцер; 12 — канал

Когда давление в системе станет меньше 6 кг/см2, под действием пружины 3 регулятора давления шариковые клапаны 8 опустятся вниз, перекроют отверстие в нижнем гнезде и откроют — в верхнем. Поступление воздуха из баллона к компрессору прекратится, а находящийся в разгрузочной камере воздух через канал 12 в регуляторе давления выйдет в атмосферу.

Давление в разгрузочной камере снизится до атмосферного, и перепускные клапаны под действием пружин закроются. Компрессор начнет нагнетать воздух в баллоны.

Для предохранения от чрезмерного давления воздуха в случае неисправности регулятора давления в пневматической системе имеется предохранительный клапан. Он отрегулирован так, что при достижении давления воздуха в системе 9—10 кг/см2 шарик 6 приподнимается, сжимая пружину 4, и воздух из пневматической системы через отверстие в корпусе клапана выходит в атмосферу.

Рис. Предохранительный клапан: 1 — регулировочный винт; 2 — контргайка; 3 — стержень клапана; 4 — пружина; 5 — корпус; 6 — шарик клапана

Давление в пневматической системе контролируется манометром, установленным на приборном щитке в кабине автомобиля.

Устройство автомобилей

Пневматический привод широко используется в тормозной системе тягачей, грузовых автомобилей средней и большой грузоподъемности и автобусов. В тормозной системе с пневматическим приводом тормозные механизмы включаются за счет использования энергии сжатого воздуха.

Первая пневматическая тормозная система была запатентована американцем Д. Вестингаузом в 1872 году и предназначалась для использования в железнодорожном транспорте. Изобретение пневматического привода стало поистине революционным для железных дорог, обеспечивая надёжное торможение поездов в автоматическом режиме, что позволило существенно увеличить массу и скорость железнодорожных составов.

Для автомобилей пневмопривод тормозов впервые был предложен американским инженером Д. Стартевентом в 1904 г., но в серийном автомобильном производстве стал применяться лишь в сороковых годах прошлого столетия. Причиной, по которой инженеры-конструкторы обратили на пневмопривод более пристальных взор - стремительный рост мощности, производительности и грузоподъемности автотранспортных средств, передвигавшихся, к тому же, все более стремительно. Применявшиеся в те годы гидравлические и механические приводы не могли обеспечить надежное и эффективное торможение тяжелых автомобилей, и уж тем более - автопоездов.

В гидравлическом приводе без специальных усилителей величина тормозных усилий на исполнительных элементах тормозных механизмов лимитируется физическими возможностями человека, а с использованием гидровакуумных и вакуумных усилителей – размерами вакуумной диафрагмы, которая, при необходимости создания значительных усилий, разрасталась до огромных габаритов, негативно влияя на компоновку автомобиля. Кроме того, увеличение усилия, передаваемого гидроприводом, влечет за собой существенное повышение давления жидкости в нем, что создает дополнительную опасность разгерметизации системы, т. е. снижает ее надежность. И если незначительные утечки воздуха в пневмоприводе не влияют на его работоспособность, то для гидропривода они губительны, приводя к отказу системы.

Увеличение интенсивности дорожного движения и возросшие скорости ужесточают требования к тормозным системам автомобилей и автопоездов. Они регламентируются международными требованиями, государственными стандартами и отраслевыми нормативными документами.

По этим причинам на автомобилях полной массой более 9 тонн применяют пневматический привод тормозных механизмов, который может создавать практически неограниченное приводное усилие со стороны тормозных механизмов, обеспечивая эффективное торможение автотранспортных средств любой массы и на любой скорости.

Следует отметить, что пневматические тормозные системы отечественных автомобилей не уступают, а по некоторым показателям даже превосходят аналоги ведущих зарубежных фирм.

***

Преимущества и недостатки пневматического привода

Широкое распространение пневматического привода транспортных средств объясняется целым рядом преимуществ:

- возможность создания больших разжимных сил на тормозных колодках при малом усилии на педали управления;

- доступность, дешевизна и безопасность рабочего тела для работы пневмопривода (обычный атмосферный воздух);

- возможность накопления большого количества потенциальной энергии сжатого воздуха в специальных баллонах-аккумуляторах (ресиверах), позволяющей долго и эффективно тормозить даже при отказе основного источника энергии (компрессора);

- допустимость незначительных естественных утечек сжатого воздуха из-за негерметичности (незначительные утечки компенсируются запасом сжатого воздуха и компрессором);

- простота и удобство соединения магистралей при составлении автопоезда;

- достаточно высокий КПД (0,8...0,85);

- возможность использования энергии сжатого воздуха для привода различных вспомогательных устройств и оборудования автомобиля (пневматический звуковой сигнал, стеклоочистители, привод дверей автобуса, привод переключения КПП, усилитель сцепления, подкачка шин и т. п.).

Недостатками пневматического привода являются:

- большое время срабатывания вследствие медленного поступления сжатого воздуха к удаленным воздухонаполняемым объемам через трубопроводы с малым диаметром, а также из-за свойства сжимаемости воздуха (как и любого газа);

- сложность конструкции и высокая стоимость (особенно многоконтурного привода);

- большие масса и габариты приборов пневмопривода по сравнению с гидроприводом;

- существенные затраты мощности на привод компрессора;

- возможность выхода пневмопривода из строя при замерзании конденсата в трубопроводах и аппаратах при отрицательных температурах.

Обеспечивая высокое усилие, пневматический привод имеет массу, значительно превышающую массу эквивалентного по эффективности гидравлического привода, а также заметно дороже его. Так, например, на одиночном автомобиле марки «КамАЗ» пневмопривод содержит до 25 приборов и аппаратов, до шести ресиверов и примерно 70 м трубопроводов. Очевидно, что стоимость такого привода достаточно высокая.

Время срабатывания пневматического привода весьма продолжительное – у одиночных автомобилей оно составляет 0,4…0,7 сек, а у автопоездов может достигать 1,5 сек. Время растормаживания достигает 1,2 сек. Исходя из этого, можно сделать вывод, что по быстродействию пневматический привод в 5…10 раз медленнее гидравлического привода.

***

Общее устройство пневматического привода тормозов

На рис. 1 изображена схема пневматического привода тормозов автомобиля ЗИЛ-433100. Для детального ознакомления со схемой необходимо щелкнуть мышкой по рисунку 1. Увеличенное изображение схемы с пояснениями к номерам позиций откроется в отдельном окне браузера.

Основными элементами пневматического привода являются компрессор 1, ресиверы (воздушные баллоны) 9, 10, 11, 22, 23, хранящие запас сжатого воздуха, кран управления 18, магистрали и исполнительные элементы, воздействующие на разжимные устройства тормозных механизмов. В качестве таких исполнительных устройств обычно используют тормозные камеры 2, 29 диафрагменного типа.

Кроме основных элементов, пневматический привод современного автотранспортного средства включает различные дополнительные приборы и устройства, обеспечивающие его надежное функционирование, как в одиночном автомобиле, так и в составе автопоезда.

Все приборы пневматического тормозного привода делятся на следующие группы: питающие, приборы управления, регулирующие, исполнительные.

Питающие приборы подготавливают энергоноситель (сжатый воздух) к работе и распределяют его по контурам. Сюда относятся компрессор с регулятором давления воздуха, устройство, предохраняющее конденсат от замерзания, трубопроводы и различные соединительные элементы, в том числе и для присоединения пневмопривода тягача к пневмоприводу прицепа (полуприцепа).

К приборам управления относятся тормозные краны всех систем (рабочей, стояночной, запасной, вспомогательной), а также краны и клапаны управления тормозными системами прицепа или полуприцепа.

К регулирующим приборам относятся регуляторы тормозных сил, ускорительные клапаны, клапаны быстрого растормаживания.

К исполнительным приборам относятся тормозные камеры и пружинные энергоаккумуляторы.

Принцип действия пневматического привода тормозных механизмов достаточно прост – при торможении автомобиля (нажатие на тормозную педаль) кран соединяет ресиверы с магистралями, устанавливая в них давление воздуха, пропорционально силе, приложенной водителем к тормозной педали. При снятии усилия с тормозной педали кран отсоединяет магистрали от ресиверов и соединяет их с окружающей средой, выпуская сжатый воздух из системы. Подобно гидравлическому, пневматический привод разделяется на контуры, причем каждый отдельный контур оснащается своим ресивером с запасом сжатого воздуха и управляется отдельной секцией крана. Это необходимо для повышения надежности привода и сохранения управляемости автомобилем в случае разгерметизации или отказа одного из контуров.

Одноконтурный пневматический привод прост по конструкции, но современные требования к безопасности движения исключают его использование на автомобилях из-за низкой надежности. Поэтому на современных автомобилях применяются многоконтурные приводы, и помимо двух обязательных контуров рабочей тормозной системы применяют несколько независимых контуров других тормозных систем. Так, пневматический тормозной привод автомобиля КамАЗ-4310 имеет шесть независимых контуров:

- контур питания потребителей сжатым воздухом;

- контур привода тормозных механизмов передних колес;

- контур привода тормозных механизмов задних колес;

- контур привода стояночной тормозной системы;

- контур привода вспомогательной тормозной системы;

- контур аварийного растормаживания стояночной тормозной системы.

Кроме того, имеется целый ряд приборов, обеспечивающих работу привода тормозных механизмов прицепа и осуществляющих контроль над состоянием элементов тормозного привода. Аналогичной тормозной системой осуществляются современные модели автомобилей ЗиЛ, МАЗ, КрАЗ и др.

***

Особенно удобен пневматический привод для использования на автопоездах. Исполнительные механизмы привода тормозной системы прицепа (или полуприцепа) питаются от установленных на них отдельных ресиверов посредством дополнительного крана, который называется воздухораспределителем.

Соединение тормозных систем тягача и прицепа может быть однопроводным или двухпроводным. При однопроводном приводе прицеп соединен с тягачом с помощью одной магистрали, через которую осуществляется как наполнение ресиверов прицепа сжатым воздухом, так и передача на прицеп команд на торможение с заданной водителем интенсивностью. Преимуществом однопроводного тормозного привода прицепных автотранспортных средств является его простота, а также то, что при отрыве прицепа от тягача он автоматически, без применения дополнительных устройств, затормаживает прицеп вследствие того, что давление в разорвавшейся соединительной магистрали падает до нуля.

В двухпроводном приводе посредством одной магистрали, связывающей тягач с прицепом (полуприцепом), постоянно пополняется запас сжатого воздуха в ресиверах прицепа. Эта магистраль называется питающей. Другая магистраль (управляющая) управляет воздухораспределителем прицепа. Давление воздуха в управляющей магистрали изменяется пропорционально изменению давления в тормозных магистралях тягача.

Двухпроводный привод обладает рядом преимуществ по сравнению с однопроводным:

- обеспечение лучшего согласования торможения тягача и прицепа благодаря одинаковому давлению сжатого воздуха в ресиверах тягача и прицепа:

- повышение эффективности работы тормозов прицепа и уменьшение времени их срабатывания;

- при частых торможениях тормозная система прицепа с двухпроводным приводом эффективно пополняет запас сжатого воздуха в ресивере, поддерживая постоянство рабочего давления.

Автомобильные фирмы США, а также большинства европейских стран применяют на прицепах двухпроводный привод тормозных систем. В Германии получил распространение комбинированный привод (одно- и двухпроводный), а отдельные фирмы Великобритании и Франции используют трехпроводной привод управления тормозами прицепа. При этом третий контур используется в качестве запасного контура тормозной системы прицепа.

Клапаны управления тормозными системами прицепов с двухпроводным приводом и с однопроводным приводом являются аппаратами управления тормозными системами прицепов. Они устанавливаются на автомобилях-тягачах.

***

Комбинации тормозных приводов

На длиннобазовых автомобилях и тягачах большегрузных автопоездов часто используются комбинированный гидропневматический привод тормозных механизмов. В таком приводе для увеличения тормозных усилий используется энергия сжатого воздуха, а передача их к тормозному механизму осуществляется жидкостью. Использование гидропневматического привода позволяет увеличить скорость его срабатывания, но приводит к усложнению конструкции тормозной системы.

Некоторые прицепы могут снабжаться электромагнитным клапаном, который служит для управления подачей сжатого воздуха к тормозным камерам, выполняя функцию крана-распределителя, а также для включения тормозной системы прицепа при торможении автомобиля вспомогательной тормозной системой (моторным или специальным тормозом-замедлителем). При подаче электрического сигнала электромагнитному клапану от тягача он обеспечивает поступление сжатого воздуха из ресивера к тормозным камерам, а при прекращении управляющего сигнала открывает доступ магистрали к внешней среде, сбрасывая давление в ней. Такая конструкция относится к электропневматическим комбинированным тормозным приводам.

***

Комбинированный тормозной привод Многоконтурный пневматический тормозной привод

Главная страница

Специальности

Учебные дисциплины

Олимпиады и тесты

Пневматические тормоза

Принцип движения любого транспортного средства с двигателем внутреннего сгорания основан на преобразовании тепловой энергии в механическую. Для ее передачи конструкция машины предусматривает сложную систему узлов и деталей. Заключительным фактором, обеспечивающим движение, является тяга. Она образуется вследствие смещения шин по поверхности дороги. Скорость перемещения зависит от мощности силового агрегата и от количества тяги. Остановку транспортного средства обеспечивает тормозная система. Колодки прижимаются к поверхности барабана, в ходе чего повышается их температура. Исходя из этой информации, получается, что мотор преобразовывает тепловую энергию в движение. А тормоза, наоборот, энергию движения превращают в тепловую. Она, в свою очередь, рассеивается через поверхность барабанов в атмосферу.

Виды тормозных систем

Если силовой агрегат мощностью в 250 л.с. разгоняет транспорт до 100 км/ч за одну минуту, то в непредвиденной ситуации для остановки требуется всего 6 секунд. Иными словами, тормозная система должна создать усилие равное 2000 л. с. При этом необходимая для остановки энергия пропорциональна массе авто и квадрату его скорости. Для решения этих задач на современных машинах, устанавливается гидравлическая или пневматическая тормозная система. Первый вариант, как правило, используется в конструкции только легковых автомобилей. Это обуславливается существенными недостатками, одним из которых является тот факт, что внезапно может закончиться масло. Пневматическая система лишена этого недостатка, что делает ее максимально безопасной. Даже при небольшой утечке тормоза все равно сработают. Рассмотрим более подробно ее конструкцию.

Основные составляющие пневматической тормозной системы

Принципа работы пневматического тормоза заключается в остановке автомобиля путем преобразования энергии сжатого воздуха. В гидравлических системах для этого используется жидкость. Между узлом управления и тормозом расположен привод - сложная совокупность механизмов, которые обеспечивают их функциональную взаимосвязь. Привод включает в себя две функциональные системы: управляющую и питающую. Пневматические тормоза состоят из пяти основных узлов:

компрессор,

ресивер,

клапан с педалью,

камеры с регулятором,

накладки и барабаны.

Для передачи тормозного усилия в данной системе используется сжатый воздух. Компрессор, качает его в ресивер посредством привода от двигателя внутреннего сгорания автомобиля. Подключение привода к силовому агрегату может осуществляться с помощью ремней (их целостность необходимо регулярно проверять) или от шестеренчатой передачи. Получается так, что когда мотор работает, компрессор выдает сжатый воздух. В тормозной системе создается рабочее давление от 40 до 100 Н/см2.

Говернер выполняет роль регулятора, который удерживает уровень давления на максимальном показателе. Для этого предусмотрено два режима работы: разгрузка и нагрузка. Исправность компрессора легко проверить. Рабочий механизм должен создавать давление с 55 до 65 Н/см2 за 3 минуты. Воздух, поступающий в компрессор, предварительно проходит через специальный фильтр.

Ресивер

Количество и размер ресиверов зависит от числа камер, их габаритов и конфигурации стояночного тормоза. Эти детали хранят в себе сжатый воздух. В процессе его сжатия он нагревается, а в ресивере охлаждается, из-за чего образуется конденсат. Таким образом, на дне механизма скапливается отстойник со смесью воды и масла. Она может проникать внутрь компрессора через поршневые кольца. Если его не освобождать, то жидкость попадет в тормозную систему и вызовет неисправности системы. Также эта смесь может зимой замерзнуть, что приведет к очередным поломкам.

Ресиверы укомплектованы дренажными клапанами. Для их очистки сначала стравливается давление, а затем выполняется слив. Начинать нужно всегда с самого влажного отсека, расположенного ближе к компрессору.

Современные ресиверы оснащают автоматическими дренажными клапанами. Их необходимо ежедневно проверять на предмет обрыва проводов и в случае необходимости устранять поломки. Также конструкция сможет включать осушитель воздуха. Он может быть частично наполнен особым веществом для удаления влаги или иметь нагревательный элемент, который не допускает замерзания влаги зимой.

Клапан с педальным управлением

Управление системой реализовано через педаль. Вместе с клапаном она формирует единый узел. Сила нажатия на рычаг определяет величину давления воздуха, которая будет реализована для торможения. При этом она не может быть больше того напора, который способен обеспечить ресивер.

Камеры и регуляторы

Тормозные камеры представляют собой контейнеры круглой формы, разделенные внутри гибкой диафрагмой. Их функция заключается в преобразовании энергии воздуха в тормозные усилия механического типа. При нажатии на педаль давление воздуха доходит до камеры и воздействует на диафрагму. Она сжимается под давлением и смещает толкатель. Когда напряжение исчезает, специальная пружина возвращает деталь в исходное положение. Камеры монтируются для каждого колеса отдельно. На другом конце толкателя находится регулировочный рычаг. Он уменьшает зазор между колодками и барабаном.

Накладки и барабаны

Тормозные накладки и барабаны представляют собой ключевой сегмент системы. Они выполняют последнюю и не менее важную функцию, эффективную блокировку движения колеса благодаря совокупной работе вышеописанных узлов и деталей.

При ряде таких существенных недостатков, как большая масса и размеры агрегатов, данная система устанавливается только на грузовые автомобили. Однако для легковых машин существует более компактное решение — пневмоусилитель тормозов. Он входит в конструкцию многих современных моделей. Его также можно самостоятельно установить на транспортные средства, отечественного производства.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453