Принцип работы карбюраторного двигателя

Карбюраторный двигатель

Карбюраторный двигатель — это отдельный вид двигателя внутреннего сгорания (ДВС) с наружным формированием смеси. В карбюраторном двигателе внутреннего сгорания горючая смесь по коллектору проходит в цилиндры двигателя и вырабатывается в карбюраторе.

Карбюратор — конструкция в системе питания двигателей внутреннего сгорания, которая служит для перемешивания бензина с воздухом, образовывает горючую смесь и корректирует ее потребление. На сегодняшний день карбюраторные системы заменяются инжекторными.

Смесь представляет собой пары бензина смешанные с воздухом. Когда она проходит в цилиндры двигателя происходит перемешивание с отработанными газами и образование рабочей смеси, которая в конкретный момент поджигается системой зажигания. Поджигание смеси производится благодаря тому, что бензин поступает в газообразном виде и имеется достаточное количество воздуха для горения.

Карбюраторные двигатели подразделяются на четырехтактные и двухтактные. Рабочий цикл четырехтактного карбюраторного двигателя складывается из четырех тактов, они состоят из четырех полуоборотов коленчатого вала; двухтактные же состоят из двух полуоборотов коленчатого вала. Двухтактные двигатели наиболее легкие и получили свое применение в мотоциклах, мотокультиваторах, бензопилах и в других аппаратах.

Двигатели этого типа делятся на два подтипа:

- Атмосферные, где рабочая смесь проходит благодаря разреживанию в цилиндре при вбирающем движении поршня;

- Двигатели с наддувом. В них запуск горючей смеси в цилиндр осуществляется под воздействием давления, которое производится компрессором для расширения мощности двигателя. В различные времена использовались спирт, газ, керосин, бензин, но наиболее используемыми остались бензиновые и газовые двигатели.

Устройство карбюраторного двигателя

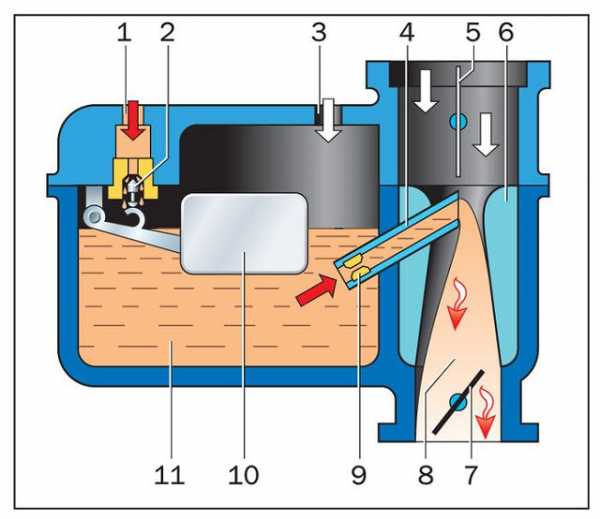

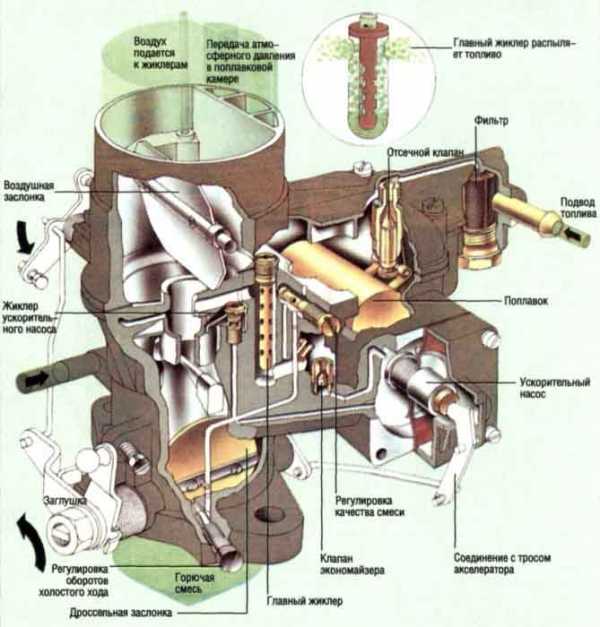

Общее устройство наиболее простого карбюратора заключает в себе поплавковую камеру с поплавком, жиклёр с распылителем, диффузор и дроссельную заслонку.

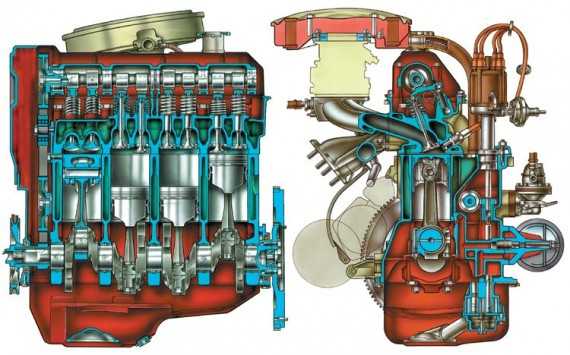

Если рассмотреть строение двигателя Л-12/4, то в блоке имеется четыре цилиндра. Вращение коленвала происходит на трех подшипниках. Центральный подшипник прикреплен к валу втулкой. На передней части вала прикрепляется маховик, который приводит в действие детали механизма и скапливает кинетическую энергию, она нужна для движения коленвала в период подготовительных тактов.

Смазка деталей происходит благодаря разбрызгиванию, шестеренчатый насос помогает началу движения распредвала и подает масло, которое разбрызгивается черпаками, происходит зажигание. Радиатор оснащен вентилятором, который служит для охлаждения воды.

На картере установлен сапун, который снижает давление благодаря выпуску газов.

Также имеется глушитель, который уменьшает шум от выхода отработанных газов. Количество оборотов коленчатого вала в автоматическом режиме устанавливает регулятор.

У двигателей ГАЗ-МК верхний отдел картера сделан из чугуна вместе с устройством цилиндров, которые охвачены водяной рубашкой и перекрыты головкой из чугуна, где и расположены камеры сгорания. Также имеются разъемы для свечей зажигания.

Водяная рубашка подсоединена к системе охлаждения. Низ двигателя затянут стальным поддоном, который выполняет функцию емкости для масла. Также там закреплен масляный насос, который приводит в движение распредвал.

Вращение коленчатого вала происходит также на трех подшипниках. Их вкладыши заполнены баббитом, где имеются смазочные канавки.

Чугунные крышки подшипников прикрепляются к блоку двумя болтами.

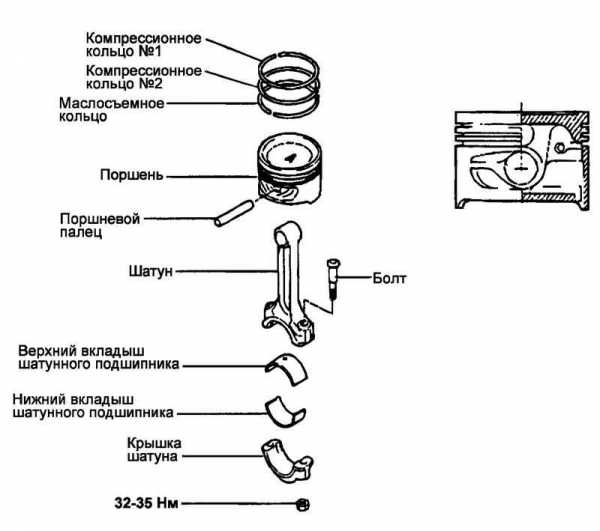

Передний сальник коленвала сделан из двух частей и представляет сердечник, который окружен платиной асбеста. Поршни сделаны из алюминия и скреплены шатуном полым стальным пальцем. Маховик прикреплен к коленвалу. Распредвал вращается на трех подшипниках и приводится в движение двумя шестернями.

Клапаны двигателя находятся справа. Система питания включает в себя бензобак, бензопроводы, отстойник, карбюратор и воздушный фильтр.

Бензобак находится выше карбюратора, поэтому топливо поступает самотеком.

Уровень масла в картере определяется специальным щупом. Охлаждение двигателя водяное. Радиатор размещен с задней стороны двигателя, водяной насос — с передней стороны. Вода, которая двигается по трубкам радиатора, остывает при помощи воздушного потока от вентилятора.

Принцип работы карбюраторного двигателя

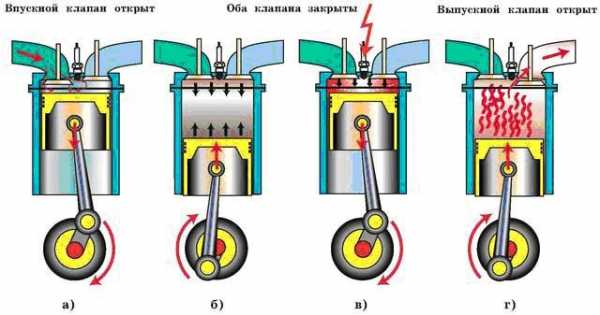

Принцип действия карбюраторного двигателя относительно простой и складывается из четырех тактов, которые совпадают с движением вверх и вниз в последовательности один за одним:

- Первый такт — впуск; клапан впуска отворяется и в цилиндр доставляется новая смесь от системы питания.

- Второй такт — сжатие; поршень сдавливает горючую смесь в камере сгорания. Все клапаны прикрыты.

- Третий такт — расширение; происходит возгорание сдавленной горючей смеси от свечи зажигания. Смесь сжигается достаточно быстро при неизменном объеме, который соответствует объему самой камеры сжатия. Это основная характерность работы карбюраторного двигателя. При перегорании формируются газы, которые двигают поршень книзу и передают движение коленвалу.

- Четвертый такт — впрыск; коленвал вращается и выбрасывает из цилиндра отработанные газы через приоткрытый клапан выпуска.

На этом один рабочий цикл карбюраторного двигателя заканчивается.

При первом такте клапан впуска уже в открытом виде при подходе поршня и благодаря высокой скорости движения поршня рабочая смесь продвигается к цилиндру и еще какое-то время при поднятии поршня во втором такте.

Искра поджигает рабочую смесь до того, как в цилиндре образуется высокое давление. В четвертом такте клапан выпускает отработанные испарения, чем очищает цилиндр еще до подхода поршня. Однако выход газов не прекращается даже после подхода поршня. Затем происходит запуск новой порции рабочей смеси, которая опять проходит в цилиндр.

Отсюда следует, что в работе между первым и четвертым тактом единовременно открываются клапаны впуска и выпуска, то есть происходит перекрытие клапанов. За момент перекрытия цилиндр очищается и в нем происходит разрежение, которое помогает выгоднее заполнить цилиндр горючей смесью при первом такте.

В таком двигателе происходит наружное образование рабочей смеси с ее сжатием и вынужденным поджиганием. На сегодняшний день как топливо чаще используется бензин, но они могут отлично выполнять свою работу и на газу.

Также популярны дизельные двигатели, где поджигание происходит от сжатия, их принцип работы зависит от нагревания газа при сжатии. Когда сжатие повышается, температура также поднимается. В это время в камеру сгорания через форсунку происходит впрыск топлива, которое поджигается и от полученных газов поршень передвигается. Сгорание топлива происходит после начала движения поршня.

Выше указан принцип работы одноцилиндрового двигателя, но он не способен создать условия непрерывного вращения с одинаковой скоростью. Расширенные газы оказывают действие на коленвал для его 1/4 части оборота, оставшиеся ¾ оборота движения поршня происходят по инерции.

Для ликвидации такой недоработки двигатели делают многоцилиндровыми, что способствует наиболее равномерному вращению и неизменному крутящему моменту.

Характеристики карбюраторного двигателя

Работа двигателя определяется его мощностью, действенным давлением, крутящим моментом, скоростью и частотой вращения коленчатого вала и потребление топлива.

Мощность карбюраторного двигателя, а также его крутящий момент подчиняются скорости вращения коленвала и высоты давления.

Скоростная характеристика карбюраторного двигателя устанавливается наивысшей мощностью, которую реально получить от давления при разной частоте вращения коленвала.

При небольшой скорости движения коленчатого вала давление в цилиндрах невысокое и мощность двигателя, соответственно, тоже небольшая. При ускорении вращения коленвала и давление поднимается, так как горючая смесь сгорает быстрее.

Потребление топлива увеличивается при небольшой частоте вращения коленчатого вала, так как процесс сгорания проходит медленнее, теплоотдача большая, а при увеличении частоты вращения механические и тепловые затраты увеличиваются.

Скоростная характеристика дизельного двигателя определяется при недвижимой рейке топливного насоса, который дает высокую подачу топлива на конкретном режиме скорости и бездымной эксплуатации.

При заведенном двигателе автомобиля количество вращений коленвала меняется. Если беспричинно увеличивается потребление топлива, то происходит это благодаря ухудшению рабочего процесса двигателя.

Управление карбюратором

Как правило, действиями карбюратора руководит водитель автомобиля. На отдельных моделях карбюраторов применялись вспомогательные системы, которые немного автоматизировали управление карбюратором.

Для того чтобы управлять дроссельной заслонкой наиболее часто пользуются педалью газа, которая обуславливает ее подвижность при содействии системы тяг либо тросового привода. Тяга, как правило, лучше, однако механизм привода куда сложнее и сдерживает способность механизма по компоновке подкапотной площади. Привод тягами был популярен до 1970 года, потом стали чаще использоваться тросики из металла.

На старых машинах чаще предполагалась двойная система привода дроссельной заслонки карбюратора: вручную рычагом либо от ноги, при помощи педали. Если надавливать на педаль, то рычаг не двигается, а если перемещать рычаг, то педаль опускается.

Последующее открытие дросселя можно совершать педалью. Когда педаль опускается — дроссель остается в таком же положении, в котором зафиксировался при управлении рукой. К примеру, на «Волге» ГАЗ-21 на панели приборов был размещен рычаг для управления рукой, при его движении можно достичь постоянного функционирования холодного двигателя без действия воздушной заслонки либо применять «постоянный газ». На грузовиках «постоянный газ» применялся для облегчения передвижения задним ходом.

Воздушная заслонка может быть оснащена механическим либо автоматическим приводом. Если привод механический, то водитель закрывает ее при участии рычага. Автоматический привод очень популярен в других странах, а в России не «прижился» из-за своей ненадежности и недолгим сроком службы.

Регулировки карбюратора

Карбюратор — устройство, которое имеет наименьшее количество регулировок, но нуждается в хорошо отлаженной системе. Неорганизованная эксплуатация карбюратора сильно действует на функциональность двигателя в целом. При плохой регулировке карбюратора снижается экономичность двигателя и повышается токсичность отработанного газа.

Подходящие виды регулирования карбюратора:

- «Винт количества» — функционирование на холостом ходу;

- «Винт качества» — насыщенность рабочей смеси (как результат, повышение токсичности выхлопных газов) на холостом ходу.

В период использования нужно прослеживать дееспособность нижеуказанных узлов:

- Действие клапана и схема холостого хода.

- Работа насоса (запаздывание действия, объем и время впрыска бензина).

- Размеренность работы, беспрепятственное движение, возврат пружиной и нужная степень открытия дроссельной заслонки.

- Действие холодного запуска (закрывание воздушной и степень открывания дроссельной и воздушной заслонок)

- Деятельность поплавковой конструкции (необходимое количество топлива в поплавковой камере, непроницаемость клапана).

- Пропускная возможность жиклеров.

На работоспособность карбюратора воздействуют:

- Система регулирования карбюратора.

- Установка пропуска воздуха (воздушный фильтр, обогрев воздуха).

- Система подачи топлива (бензонасос, фильтры, заборники).

- Трубка для слива излишков бензина.

- Непроницаемость впускного канала, который расположен за карбюратором.

- Нарушение клапанного устройства.

- Качество топлива.

Карбюраторный двигатель: принцип работы, устройство и регулировка

Ноя 1 2014

Карбюраторный двигатель — один из типов двигателя внутреннего сгорания с внешним смесеобразованием.

В карбюраторном двигателе топливно-воздушная смесь, поступающая по впускному коллектору в цилиндры двигателя, приготавливается в специальном приборе — карбюраторе.

Также карбюраторные двигатели разделяются на двигатели без наддува или атмосферные, у которых впуск воздуха или горючей смеси осуществляется за счет разряжения в цилиндре при всасывающем ходе поршня; двигатели с наддувом, у которых впуск воздуха или горючей смеси в рабочий цилиндр происходит под давлением, создаваемым турбокомпрессором, с целью увеличения заряда воздуха и получения повышенной мощности и КПД двигателя; В качестве топлива для карбюраторного двигателя в разное время применялись спирт, керосин, лигроин, бензин. Наибольшее распространение получили бензиновые карбюраторные двигатели.

Карбюратор — устройство в системе питания карбюраторных двигателей внутреннего сгорания, предназначенное для смешивания бензина и воздуха, создания горючей смеси и регулирования её расхода. В настоящее время карбюраторные системы подачи топлива вытесняются инжекторными.

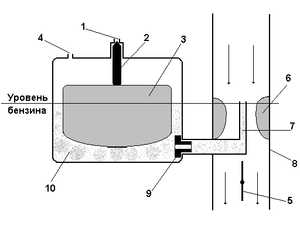

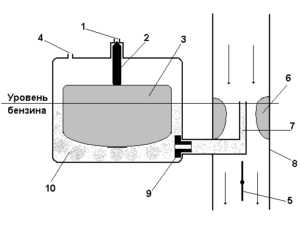

Простейший карбюратор состоит из четырёх основных элементов: поплавковой камеры (10) с поплавком (3), жиклёра (9) с распылителем (7), диффузора (6) и дроссельной заслонки (5).

Топливо по трубке (1) поступает из бака в поплавковую камеру (10). В поплавковой камере плавает пустотелый, обычно латунный поплавок (3), на который опирается запорная игла (2).

Когда уровень топлива в поплавковой камере достигнет необходимой высоты, поплавок всплывёт настолько, что заставит запорную иглу перекрыть трубку (1), прекращая подачу топлива в поплавковую камеру.

По мере расходования топлива его уровень в поплавковой камере понижается, поплавок опускается, и запорная игла снова открывает подачу топлива, таким образом в поплавковой камере поддерживается постоянный уровень топлива, что очень важно для правильной дозировки подачи топлива.

Из поплавковой камеры топливо поступает через жиклёр (9) в распылитель (7). Количество топлива, вытекающего из распылителя (7), зависит при прочих равных условиях от размеров и формы жиклёра.

При движении поршня в такте впуска давление в цилиндре снижается. При этом наружный воздух засасывается в цилиндр через карбюратор и впускной трубопровод, проходя через воздушную трубу (8) карбюратора, в которой находится диффузор (6).

В самой узкой части диффузора помещается конец распылителя. В сужающейся части диффузора скорость потока воздуха увеличивается, а давление воздуха уменьшается.

Благодаря отверстию (4) в поплавковой камере поддерживается атмосферное давление, в результате под влиянием разности давлений происходит истечение топлива из распылителя.

Топливо, вытекающее из распылителя, раздробляется струями воздуха, распыляется, частично испаряется и, перемешиваясь с воздухом, образует горючую смесь. Как правило, вместо одного диффузора используется двойной или даже тройной диффузор. Дополнительные диффузоры расположены концентрически в главном диффузоре и имеют небольшие размеры. Через них проходит только часть общего потока воздуха.

Вследствие высокой скорости в центральной части при небольшом сопротивлении основному потоку воздуха достигается более качественное приготовление горючей смеси.

Количество горючей смеси, поступающей в цилиндры двигателя, а следовательно, и мощность двигателя регулируется дроссельной заслонкой (5), которая обычно приводится в движение педалью акселератора (или ручным приводом у мотоциклов и некоторых автомобилей).

Управление карбюратором

Обычно работой карбюратора управляет водитель автомобиля. На некоторых моделях карбюраторов использовались дополнительные системы, частично автоматизировавшие управление им.

Для управления дроссельной заслонкой на автомобилях обычно используется педаль газа. Она может приводить её в движение при помощи системы тяг или тросового привода. Тяги в целом надёжнее, но конструкция привода получается сложнее и ограничивает возможности конструктора по компоновке подкапотного пространства.

Привод тягами широко использовался в прежние годы, но начиная с 1970-х годов получила распространение система с металлическим тросиком. Системы с пневмо- или электромеханическим приводом распространения на карбюраторных двигателях не получили.

На старых автомобилях часто предусматривалась двойная система привода дроссельной заслонки карбюратора: от руки, рычажком или вытяжной рукояткой («постоянный газ»), и от ноги — педалью. Ручное и ножное управления связывалось между собой так, что при нажатии на педаль рукоятка ручного управления остаётся неподвижной, а при её вытягивании педаль опускается.

Дальнейшее открытие дросселя можно было производить педалью. При отпускании педали дроссель остаётся в положении, установленном ручным управлением. Например, на «Волге» ГАЗ-21 на панели приборов справа от радиоприёмника была расположена рукоятка ручного управления дроссельной заслонкой, дублирующая педаль газа.

Вытянув её, можно было добиться устойчивой работы холодного двигателя без использования воздушной заслонки, или использовать для установления «постоянного газа». На грузовых автомобилях режим «постоянного газа» служил в частности для упрощения движения задним ходом.

На мотоциклах и некотором числе автомобилей применяется ручное управление дросселем, осуществляемое специальной рукояткой на руле через тросик.

Воздушная заслонка может иметь механический или автоматический привод. В первом случае её закрывает водитель при помощи рукоятки, размещённой обычно на панели приборов. Автоматический привод широко применялся за границей, а в практике отечественного автопрома распространения практически не получил ввиду низкой надёжности, недолговечности и ненадёжной работы при характерных для климата большей части территории СССР/России больших перепадах температур.

В этом случае воздушную заслонку закрывал биметаллический или церезиновый термоэлемент, обогреваемый жидкостью из системы охлаждения.

По мере прогрева двигателя, термоэлемент нагревался, расширялся и открывал воздушную заслонку. В иных системах использовался электромеханический привод с датчиком температуры. Из отечественных автомобилей, такое пусковое устройство имели только карбюраторы отдельных моделей ВАЗ.

Очень широко распространён полуавтоматический привод воздушной заслонки. В этом случае она закрывается водителем вручную, а после пуска двигателя автоматически приоткрывается диафрагмой, работающей от возникающего во впускном коллекторе двигателя разрежения.

Это предотвращало возможную остановку двигателя из-за переобогащения рабочей смеси и несколько снижало расход топлива на прогрев.

Пусковую диафрагму имели практически все отечественные карбюраторы, разработанные после начала 1960-х годов. До этого некоторые модели использовали менее совершенный кулачковый механизм, немного приоткрывавший дроссельную заслонку при закрывании воздушной.

Регулировки карбюратора

Карбюратор — устройство, имеющее минимум регулировок, но требующее исправной работы узлов и механизмов. Работоспособность карбюратора и его техническое состояние существенно влияют на работу двигателя.

Нарушение регулировки карбюратора приводит к ухудшению экономичности, приёмистости двигателя, а также к увеличению токсичности отработавших газов.

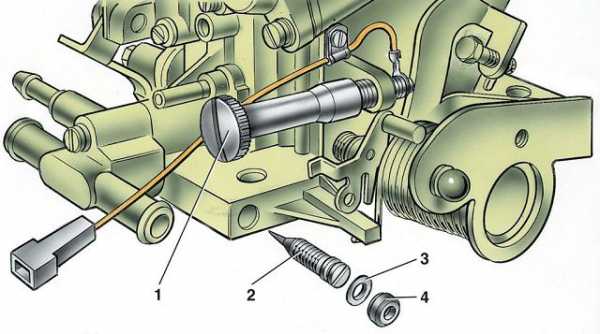

Доступные регулировки самого карбюратора:

«Винт количества» — обороты в режиме холостого хода

«Винт качества» — обогащённость топливо воздушной смеси (и, как следствие, содержание токсичного угарного газа в выхлопных газах) в режиме холостого хода.

В процессе эксплуатации необходимо проверять и восстанавливать работоспособность следующих узлов:

работа клапана (герметичность) экономайзера и системы холостого хода

работа ускорительного насоса (задержка срабатывания, количество и время впрыска топлива, направленность топливного распылителя)

плавность работы, свободный ход, возвращение пружиной и необходимый уровень приоткрытия закрытой ДЗ

работу системы холодного запуска (закрытие воздушной, и приоткрытие дросельной и воздушной заслонок)

работу устройства открытия второй ДЗ (если имеется)

работу поплавкового механизма (уровень топлива в поплавковой камере, герметичность запорного клапана, отсутствие дефектов поплавка, и т.д.)

работу эмульсионных колодцев и распылителей, пропускная способность жиклёров

отсутствие неучтённых подсосов воздуха

Так же на работу карбюратора оказывают своё влияние:

механизмы управления карбюратором

устройство подачи воздуха (воздушный фильтр, система подогрева воздуха в холодное время года)

система подачи топлива (бензонасос, бензофильтры, заборник, топливные магистрали, вентиляция бака)

система вентиляции картера двигателя

сливная трубка избытка топлива, впускного коллектора

герметичность впускного тракта после карбюратора

негерметичность/неисправность клапанного механизма

качество и состав топлива

Карбюраторный автомобильный двигатель: устройство и принцип работы

Карбюраторный двигатель по причине своих отличных эксплуатационных характеристик пользуется популярностью на протяжении длительного времени. Такие моторы сочетают простоту конструкции, надежность и ремонтопригодность. Особенностью силовых агрегатов данного типа является внешнее смесеобразование. Топливо смешивается с кислородом в карбюраторе и в последующем подается в камеру сгорания.

Фактически, карбюратор представляет собой устройство, где происходит приготовление топливной смеси за счёт смешивания жидкого топлива с воздухом.

Виды карбюраторов

- В зависимости от способа образования смеси карбюраторы принято разделять на пульверизационные и испарительные. Первоначально популярностью пользовались испарительные модификации, однако впоследствии наибольшее распространение получили пульверизационные, которые обеспечивают максимально качественное разбрызгивание смеси в камере сгорания.

- В зависимости от числа используемых смесительных камер принято выделять одно, двух и четырехкамерные модификации.

- Также карбюраторы различаются в зависимости от способа и порядка открытия дроссельных заслонок. Так, заслонки в карбюраторах могут открываться принудительно и автоматически. При этом открытие заслонок на вторичной камере может проходить последовательно или параллельно. Всё это непосредственно влияет на конструкцию агрегата, обеспечивая приготовление качественной воздушно-топливной смеси и ее последующее полное сгорание в двигателе.

- Наибольшей популярностью сегодня пользуются карбюраторы с нисходящим потоком и соответствующим направлением главного воздушного клапана.

- Также существуют модификации карбюраторов с горизонтальным и восходящим воздушным потоком. Однако подобные разновидности по причине сложной конструкции не получили сегодня должного распространения и встречаются крайне редко.

- В зависимости от типа камеры принято разделять барботажные, мембранно-игольчатые, поплавковые. На сегодняшний день барботажные карбюраторы уже не используются, а вот мембранно-игольчатые и поплавковые все еще распространены. Мембранные разновидности состоят из нескольких камер, которые соединяются игольчатым клапаном. Именно открытие и закрытие клапанов позволяет регулировать объем поступающей топливной смеси. Поплавковые разновидности имеют одну камеру сгорания с установленным внутри поплавком. Именно такой поплавок и регулирует работу запорного клапана, позволяя поддерживать постоянный уровень топлива в камере.

Устройство карбюратора

Несомненным преимуществом карбюратора является его простота конструкции, он состоит из двух элементов: поплавковой камеры 10 и смесительной камеры 8.

Несомненным преимуществом карбюратора является его простота конструкции, он состоит из двух элементов: поплавковой камеры 10 и смесительной камеры 8.

Топливо под давлением по трубке 1 подается в поплавковую камеру 10, где находится поплавок 3 и запорная игла 2. Такая игла фактически является простейшим клапаном, который регулирует уровень топлива в камере. Наличие такого клапана позволяет обеспечить постоянный уровень топлива в поплавковой камере в процессе работы двигателя, а, следственно, подача бензина в цилиндры осуществляется равномерно. А благодаря балансировочному отверстию (4) в поплавковой камере поддерживается атмосферное давление.

Затем топливо поступает через жиклёр 9 в распылитель 7. При этом количество топлива, которое выходит из распылителя, зависит от степени вакуума, образовавшегося в диффузоре и диаметре проходящего отверстия в жиклере.

При впуске давление в цилиндрах уменьшается. Воздух из окружающей среды поступает в цилиндр через смесительную камеру 8, где расположен диффузор 6 (трубка Вентури), и впускной трубопровод, который распределяет готовую смесь по цилиндрам.

Распылитель находится в самой узкой части диффузора, где, по закону Бернулли, скорость потока достигает мах значения, а давление падает до мin значения. Выход топлива из распылителя осуществляется за счёт разности давлений.

Управление карбюратором и дроссельной заслонкой 5 может выполняться исключительно механически через связь с педалью газа, так и различными автоматическими системами, которые устанавливались на поздних модификациях в карбюраторных двигателях. Наибольшее распространение получила система управления карбюратором с металлическим тросом, которая отличается простотой конструкции и надежностью.

Подача воздуха происходит путем открытия и закрытия воздушной заслонки. Такая заслонка на большинстве двигателей имеет полуавтоматических ход. В процессе эксплуатации работа используемой воздушной заслонки может нарушаться, что приводит к переобогащению смеси или ее обеднению. Именно поэтому в ходе эксплуатации такого карбюраторного двигателя необходимо регулярно производить осмотр и соответствующую регулировку воздушной заслонки и всего карбюратора.

Одной из разновидностей карбюраторов являются эмульсионные варианты, в которых в распылитель поступает уже не жидкое топливо, а эмульсия, полученная из воздуха и топлива. Считается, что эмульсионные карбюраторы обеспечивают максимальный коэффициент полезного действия, что достигается за счёт улучшенного распыления бензина в воздушной смеси.

Регулировка карбюратора

Карбюраторный двигатель отличается простотой конструкции, однако подобная система впрыска топлива неизменно требует исправной работы всех механизмов и узлов. Нарушение настройки карбюратора, а подобные проблемы неизменно возникают в процессе эксплуатации этого механизма, приводят к ухудшению приемлемости, экономичности, при этом отмечается увеличение показателей токсичности отработанных газов. Именно поэтому нужно пристально следить за состоянием работы карбюратора и при необходимости вносить соответствующие корректировки.

Автовладельцу при эксплуатации автомобиля с карбюраторным агрегатом доступно две регулировки путем изменения положения винта количества и винта качества. Винт количества отвечает за показатель оборотов на холостом ходу. Тогда как изменение положения винта качества позволяет регулировать степень обогащения топливно-воздушной смеси.

В редких случаях могут отмечаться серьезные поломки, в особенности при появлении неучтенного подсоса воздуха или же нарушении герметичности клапана и системы холостого хода. Всё это приводит к необходимости диагностики и ремонта карбюратора силами специалистов сервисного центра.

Преимущества и недостатки

Преимущества:

- Если говорить о преимуществах карбюратора, то можем отметить простоту конструкции и надежность. В такой системе питания используются простые механизмы, которые управляются механически и практически не имеют подвижных частей. Фактически, ломаться в карбюраторе нечему, поэтому подобный узел отличается надежностью и долговечностью.

- Если сравнивать карбюраторный мотор с инжекторным, то из преимуществ можно отметить лучшую работу при низких температурах и устойчивый запуск в жару и холод. Регулировка карбюратора не представляет сложности. Имеется два винта, изменение положения которых позволит внести необходимые корректировки в работу силового агрегата.

Однако и недостатки у двигателей данного типа всё же имеются:

- В первую очередь это зависимость работы силового агрегата от качества топлива. При наличии в бензине липучих посторонних примесей, может забиваться распылитель, что приводит к неровной работе силового агрегата.

- Следует сказать, что в сравнении с инжектором карбюраторные моторы существенно проигрывают в вопросах мощности. Карбюратор не способен обеспечить качественное разбрызгивание топлива в камере сгорания, соответственно в сравнении с инжектором такой мотор будет иметь увеличенный расход топлива, а также меньшие показатели мощности с одинакового объема.

- В простоте карбюраторных двигателей кроются как преимущества, так и недостатки. Если в инжекторе можно внести программой какие-либо изменения в работу силового агрегата, то у карбюратора какая-либо регулировка работы системы питания двигателя существенно затруднена.

На сегодняшний день карбюраторные двигатели практически полностью вытеснены инжекторными агрегатами, которые отличаются улучшенными динамическими и топливно-экономическими показателями работы. Впрочем, многие автовладельцы по достоинству оценили простоту и надежность карбюраторных двигателей и с удовольствием используют машины с таким типом силовых агрегатов и по сей день.

Карбюраторный автомобильный двигатель: устройство и принцип работы Ссылка на основную публикациюКак работает карбюраторный двигатель?

Карбюраторный двигатель — один из типов двигателя внутреннего сгорания с внешним смесеобразованием.

В карбюраторном двигателе топливно-воздушная смесь, поступающая по впускному коллектору в цилиндры двигателя, приготавливается в специальном приборе — карбюраторе. Также карбюраторные двигатели разделяются на двигатели без наддува или атмосферные, у которых впуск воздуха или горючей смеси осуществляется за счет разряжения в цилиндре при всасывающем ходе поршня; двигатели с наддувом, у которых впуск воздуха или горючей смеси в рабочий цилиндр происходит под давлением, создаваемым турбокомпрессором, с целью увеличения заряда воздуха и получения повышенной мощности и КПД двигателя;

В качестве топлива для карбюраторного двигателя в разное время применялись спирт, керосин, лигроин, бензин. Наибольшее распространение получили бензиновые карбюраторные двигатели.

Карбюратор — устройство в системе питания карбюраторных двигателей внутреннего сгорания, предназначенное для смешивания бензина и воздуха, создания горючей смеси и регулирования её расхода. В настоящее время карбюраторные системы подачи топлива вытесняются инжекторными.

Простейший карбюратор состоит из четырёх основных элементов: поплавковой камеры (10) с поплавком (3), жиклёра (9) с распылителем (7), диффузора (6) и дроссельной заслонки (5).

Топливо по трубке (1) поступает из бака в поплавковую камеру (10). В поплавковой камере плавает пустотелый, обычно латунный поплавок (3), на который опирается запорная игла (2). Когда уровень топлива в поплавковой камере достигнет необходимой высоты, поплавок всплывёт настолько, что заставит запорную иглу перекрыть трубку (1), прекращая подачу топлива в поплавковую камеру.

По мере расходования топлива его уровень в поплавковой камере понижается, поплавок опускается, и запорная игла снова открывает подачу топлива, таким образом в поплавковой камере поддерживается постоянный уровень топлива, что очень важно для правильной дозировки подачи топлива.

Из поплавковой камеры топливо поступает через жиклёр (9) в распылитель (7). Количество топлива, вытекающего из распылителя (7), зависит при прочих равных условиях от размеров и формы жиклёра.

При движении поршня в такте впуска давление в цилиндре снижается. При этом наружный воздух засасывается в цилиндр через карбюратор и впускной трубопровод, проходя через воздушную трубу (8) карбюратора, в которой находится диффузор (6). В самой узкой части диффузора помещается конец распылителя. В сужающейся части диффузора скорость потока воздуха увеличивается, а давление воздуха уменьшается.

Благодаря отверстию (4) в поплавковой камере поддерживается атмосферное давление, в результате под влиянием разности давлений происходит истечение топлива из распылителя. Топливо, вытекающее из распылителя, раздробляется струями воздуха, распыляется, частично испаряется и, перемешиваясь с воздухом, образует горючую смесь.

Как правило, вместо одного диффузора используется двойной или даже тройной диффузор. Дополнительные диффузоры расположены концентрически в главном диффузоре и имеют небольшие размеры. Через них проходит только часть общего потока воздуха. Вследствие высокой скорости в центральной части при небольшом сопротивлении основному потоку воздуха достигается более качественное приготовление горючей смеси.

Количество горючей смеси, поступающей в цилиндры двигателя, а следовательно, и мощность двигателя регулируется дроссельной заслонкой (5), которая обычно приводится в движение педалью акселератора (или ручным приводом у мотоциклов и некоторых автомобилей).

Принцип действия карбюраторного двигателя относительно простой и складывается из четырех тактов, которые совпадают с движением вверх и вниз в последовательности один за одним:

- Первый такт — впуск; клапан впуска отворяется и в цилиндр доставляется новая смесь от системы питания.

- Второй такт — сжатие; поршень сдавливает горючую смесь в камере сгорания. Все клапаны прикрыты.

- Третий такт — расширение; происходит возгорание сдавленной горючей смеси от свечи зажигания. Смесь сжигается достаточно быстро при неизменном объеме, который соответствует объему самой камеры сжатия. Это основная характерность работы карбюраторного двигателя. При перегорании формируются газы, которые двигают поршень книзу и передают движение коленвалу.

- Четвертый такт — впрыск; коленвал вращается и выбрасывает из цилиндра отработанные газы через приоткрытый клапан выпуска.

На этом один рабочий цикл карбюраторного двигателя заканчивается.

При первом такте клапан впуска уже в открытом виде при подходе поршня и благодаря высокой скорости движения поршня рабочая смесь продвигается к цилиндру и еще какое-то время при поднятии поршня во втором такте.

Искра поджигает рабочую смесь до того, как в цилиндре образуется высокое давление. В четвертом такте клапан выпускает отработанные испарения, чем очищает цилиндр еще до подхода поршня. Однако выход газов не прекращается даже после подхода поршня. Затем происходит запуск новой порции рабочей смеси, которая опять проходит в цилиндр.

Отсюда следует, что в работе между первым и четвертым тактом единовременно открываются клапаны впуска и выпуска, то есть происходит перекрытие клапанов. За момент перекрытия цилиндр очищается и в нем происходит разрежение, которое помогает выгоднее заполнить цилиндр горючей смесью при первом такте.

В таком двигателе происходит наружное образование рабочей смеси с ее сжатием и вынужденным поджиганием. На сегодняшний день как топливо чаще используется бензин, но они могут отлично выполнять свою работу и на газу.

Также популярны дизельные двигатели, где поджигание происходит от сжатия, их принцип работы зависит от нагревания газа при сжатии. Когда сжатие повышается, температура также поднимается. В это время в камеру сгорания через форсунку происходит впрыск топлива, которое поджигается и от полученных газов поршень передвигается. Сгорание топлива происходит после начала движения поршня.

Регулировки

Карбюратор — устройство, имеющее минимум регулировок, но требующее исправной работы узлов и механизмов. Работоспособность карбюратора и его техническое состояние существенно влияют на работу двигателя. Нарушение регулировки карбюратора приводит к ухудшению экономичности, приёмистости двигателя, а также к увеличению токсичности отработавших газов.

Доступные регулировки самого карбюратора:

- «Винт количества» — обороты в режиме холостого хода

- «Винт качества» — обогащённость топливо воздушной смеси (и, как следствие, содержание токсичного угарного газа в выхлопных газах) в режиме холостого хода.

В процессе эксплуатации необходимо проверять и восстанавливать работоспособность следующих узлов:

- работа клапана (герметичность) экономайзера и системы холостого хода

- работа ускорительного насоса (задержка срабатывания, количество и время впрыска топлива, направленность топливного распылителя)

- плавность работы, свободный ход, возвращение пружиной и необходимый уровень приоткрытия закрытой ДЗ

- работу системы холодного запуска (закрытие воздушной, и приоткрытие дросельной и воздушной заслонок)

- работу устройства открытия второй ДЗ (если имеется)

- работу поплавкового механизма (уровень топлива в поплавковой камере, герметичность запорного клапана, отсутствие дефектов поплавка, и т.д.)

- работу эмульсионных колодцев и распылителей, пропускная способность жиклёров

- отсутствие неучтённых подсосов воздуха

Так же на работу карбюратора оказывают своё влияние:

- механизмы управления карбюратором

- устройство подачи воздуха (воздушный фильтр, система подогрева воздуха в холодное время года)

- система подачи топлива (бензонасос, бензофильтры, заборник, топливные магистрали, вентиляция бака)

- система вентиляции картера двигателя

- сливная трубка избытка топлива, впускного коллектора

- герметичность впускного тракта после карбюратора

- негерметичность/неисправность клапанного механизма

- качество и состав топлива

Характеристики

Работа двигателя определяется его мощностью, действенным давлением, крутящим моментом, скоростью и частотой вращения коленчатого вала и потребление топлива.

Мощность карбюраторного двигателя, а также его крутящий момент подчиняются скорости вращения коленвала и высоты давления.

Скоростная характеристика карбюраторного двигателя устанавливается наивысшей мощностью, которую реально получить от давления при разной частоте вращения коленвала.

При небольшой скорости движения коленчатого вала давление в цилиндрах невысокое и мощность двигателя, соответственно, тоже небольшая. При ускорении вращения коленвала и давление поднимается, так как горючая смесь сгорает быстрее.

Потребление топлива увеличивается при небольшой частоте вращения коленчатого вала, так как процесс сгорания проходит медленнее, теплоотдача большая, а при увеличении частоты вращения механические и тепловые затраты увеличиваются.

Скоростная характеристика дизельного двигателя определяется при недвижимой рейке топливного насоса, который дает высокую подачу топлива на конкретном режиме скорости и бездымной эксплуатации.

При заведенном двигателе автомобиля количество вращений коленвала меняется. Если беспричинно увеличивается потребление топлива, то происходит это благодаря ухудшению рабочего процесса двигателя.

Управление

Обычно работой карбюратора управляет водитель автомобиля. На некоторых моделях карбюраторов использовались дополнительные системы, частично автоматизировавшие управление им.

Для управления дроссельной заслонкой на автомобилях обычно используется педаль газа. Она может приводить её в движение при помощи системы тяг или тросового привода. Тяги в целом надёжнее, но конструкция привода получается сложнее и ограничивает возможности конструктора по компоновке подкапотного пространства.

Привод тягами широко использовался в прежние годы, но начиная с 1970-х годов получила распространение система с металлическим тросиком. Системы с пневмо- или электромеханическим приводом распространения на карбюраторных двигателях не получили.

На старых автомобилях часто предусматривалась двойная система привода дроссельной заслонки карбюратора: от руки, рычажком или вытяжной рукояткой («постоянный газ»), и от ноги — педалью. Ручное и ножное управления связывалось между собой так, что при нажатии на педаль рукоятка ручного управления остаётся неподвижной, а при её вытягивании педаль опускается.

Дальнейшее открытие дросселя можно было производить педалью. При отпускании педали дроссель остаётся в положении, установленном ручным управлением. Например, на «Волге» ГАЗ-21 на панели приборов справа от радиоприёмника была расположена рукоятка ручного управления дроссельной заслонкой, дублирующая педаль газа.

Вытянув её, можно было добиться устойчивой работы холодного двигателя без использования воздушной заслонки, или использовать для установления «постоянного газа». На грузовых автомобилях режим «постоянного газа» служил в частности для упрощения движения задним ходом.

На мотоциклах и некотором числе автомобилей применяется ручное управление дросселем, осуществляемое специальной рукояткой на руле через тросик.

Воздушная заслонка может иметь механический или автоматический привод. В первом случае её закрывает водитель при помощи рукоятки, размещённой обычно на панели приборов. Автоматический привод широко применялся за границей, а в практике отечественного автопрома распространения практически не получил ввиду низкой надёжности, недолговечности и ненадёжной работы при характерных для климата большей части территории СССР/России больших перепадах температур.

В этом случае воздушную заслонку закрывал биметаллический или церезиновый термоэлемент, обогреваемый жидкостью из системы охлаждения. По мере прогрева двигателя, термоэлемент нагревался, расширялся и открывал воздушную заслонку. В иных системах использовался электромеханический привод с датчиком температуры. Из отечественных автомобилей, такое пусковое устройство имели только карбюраторы отдельных моделей ВАЗ.

Очень широко распространён полуавтоматический привод воздушной заслонки. В этом случае она закрывается водителем вручную, а после пуска двигателя автоматически приоткрывается диафрагмой, работающей от возникающего во впускном коллекторе двигателя разрежения. Это предотвращало возможную остановку двигателя из-за переобогащения рабочей смеси и несколько снижало расход топлива на прогрев.

Пусковую диафрагму имели практически все отечественные карбюраторы, разработанные после начала 1960-х годов. До этого некоторые модели использовали менее совершенный кулачковый механизм, немного приоткрывавший дроссельную заслонку при закрывании воздушной.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453