Привод в роботе

Приводы промышленных роботов.

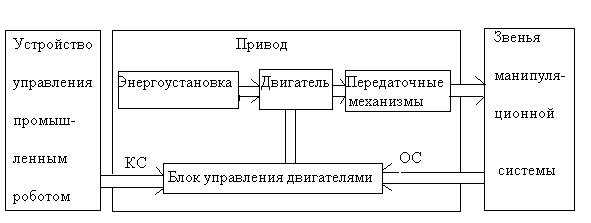

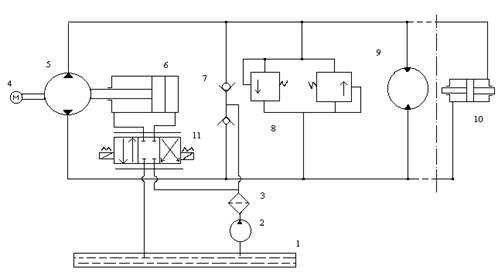

Под приводом ПР понимается совокупность технических средств, предназначенных для приведения в движение всех звеньев манипуляционной системы и схвата рабочего органа в соответствии с требованиями производственного процесса. В функциональном отношении привод помещается между устройством управления ПР и звеньями манипуляционной системы так, как это показано на рис. 4.1.

Рис. 4.1. Общая структура привода промышленного робота.

В общем случае привод состоит из энергоустановки (преобразователя энергии) двигателей, передаточных механизмов и блока управления двигателями. Ко всем типам приводов в робототехнике предъявляются специальные требования. Основные из них: минимальный вес и габариты, повышенные энергетические, а также статические и динамические характеристики, легкость регулирования в большом диапазоне скоростей, реверсивность, большой ресурс и плавность движений, стабильность характеристик в широком диапазоне нагрузок, фиксация положения звена при отключении привода, независимость характеристик от изменения температуры. Особенностью является также взаимосвязанная групповая работа приводов всех степеней подвижности робота.

По степени управляемости различают приводы:

- нерегулируемые, обеспечивающие движение звеньев с одной рабочей скоростью;

- регулируемые, обеспечивающие заданную скорость движения при изменяющихся параметрах привода;

- следящие, обеспечивающие перемещение звена с заданной точностью при произвольном задающем сигнале;

- адаптивные, автоматически выбирающие оптимальные параметры управления при изменении условий работы.

Силовыми модулями манипуляторов промышленных роботов служат различные типы приводов – электрические, гидравлические, пневматические.

Наиболее удобны в эксплуатации электроприводы, так как гидро- и пневмоприводы имеют склонность к утечкам рабочего тела и требуют специальных станций питания, издающих шум.

Кроме двигателя в состав привода для каждой степени подвижности входят: усилители мощности, передаточные устройства, а также корректирующие цепи, датчики обратных связей по скорости и положению, а иногда и силомоментные датчики. Их наличие полностью необходимо в замкнутых следящих приводах для контурных и контурно-позиционных систем управления. Основными параметрами привода являются: мощность, быстродействие и точность отработки командных сигналов. Для выбора того или иного типа привода при конструировании ПР наиболее существенным является вид энергии. Поэтому одна из распространенных классификаций приводов основана на этом признаке (рис.4.2).

Рис.4.2. Классификация приводов.

Большинство пневмоприводов, часть гидроприводов и приводы с шаговыми двигателями действуют по разомкнутому циклу.

Пневматический привод.

Пневматический привод прост, надежен, дешев. Он отличается высоким быстродействием (до 1000 мм/с при линейном перемещении), но имеет серьезный недостаток, связанный с плохой управляемостью из-за используемого типа энергоносителя. Воздух сжимаем. Это затрудняет точное позиционирование по многим точкам рабочей зоны. Обычно позиционирование по каждой степени свободы производят в крайних точках и осуществляют его путем использования специальных тормозных устройств. Грузоподъемность ПР с пневмоприводом невелика – до 20 кг. Однако благодаря своим достоинствам этот тип привода получил широкое распространение, 40-50% мирового парка роботов используют пневмопривод.

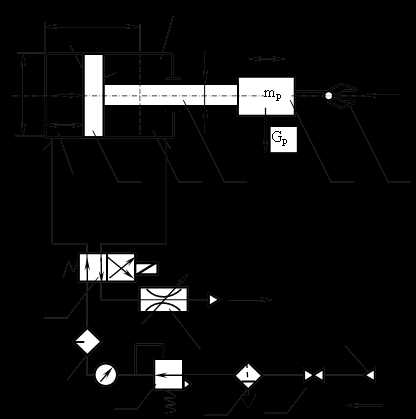

Важной особенностью пневмопривода является то, что он, как правило, легко совмещается со звеньями манипулятора, обеспечивая тем самым непосредственное воздействие на них. Например, для поступательной кинематической пары 5-го класса можно использовать конструкцию привода, приведенную на рис.4.3.

Рис.4.3. Схема пневмоцилиндра.

В этой конструкции два элемента привода гильза 1 и шток 2, жестко связанный с поршнем 3, одновременно являются перемещающимися друг относительно друга звеньями манипуляционной системы ПР. Перемещение достигается путем изменения давлений Р1 и Р2 в левой и правой полостях пневмоцилиндра. Для лучшей изоляции этих полостей друг от друга между поршнем и гильзой помещается резиновое уплотнение 4.

Для подачи воздуха в полость пневмоцилиндра или мембранной камеры применяют электропневмоклапаны прямого или обратного действия. При подаче напряжения в обмотку электроклапан обратного типа закрывает канал подвода воздуха, а клапан прямого типа открывает канал.

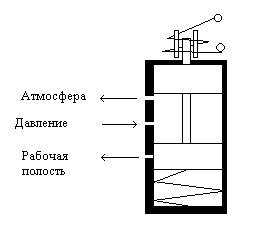

Рис.4.4. Электроклапан прямого типа.

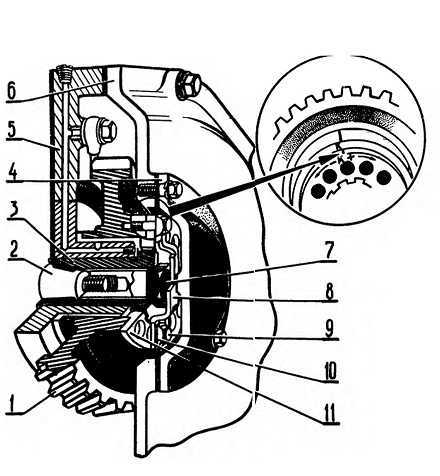

Клапан прямого типа (рис.4.4) выполнен в виде подпружиненного золотника, который перемещается в цилиндрическом корпусе с тремя отверстиями. Верхнее отверстие соединено с атмосферой, нижнее – с одной из полостей пневмоцилиндра. К среднему отверстию подводят сжатый воздух. При подаче напряжения в обмотку золотник перемещается вниз и воздух через нижнее отверстие поступает в рабочую полость пневмопривода. Недостатком пневмопривода является то, что движение звена робота при включении клапана происходит с большой скоростью, сопровождаясь ударами звена об ограничивающие упоры. Для смягчения ударов на упорах устанавливают демпферы, однако это приводит к снижению точности позиционирования.

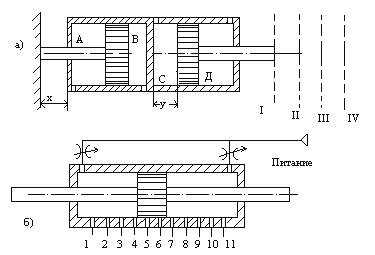

Рис. 4.5. Схемы цифровых пневмоприводов.

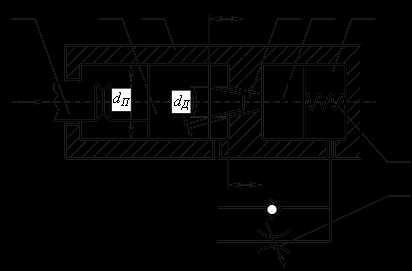

В случае необходимости иметь несколько точек позиционирования пневматические двигатели строят по схеме рис. 4.5. Для схемы по рис.4.5,а корпус 1 за счет работы левого цилиндра АВ может переместиться на величину х1, а выходной шток 2 за счет работы правого цилиндра СД – на величину х2, причем отношение х1/х2 = ½. Следовательно, если оба перемещения отсутствуют, на выходе имеем положение I, при перемещении только х1 получаем положение II, при перемещении только х2 – положение III, а при перемещении х1 + х2 - положение IV. Для получения большего числа позиций добавляют еще одну ступень цилиндра.

По второй схеме (рис. 4.5,б) несколько позиций осуществляются путем устройства нескольких выходных отверстий (1-7) в атмосферу, причем открывается одно из них. Например, если необходимо остановиться в позиции 4, то открывается это отверстие. Поршень остановится тогда, когда перекроет это отверстие. В последнее время появились также следящие пневмоприводы.

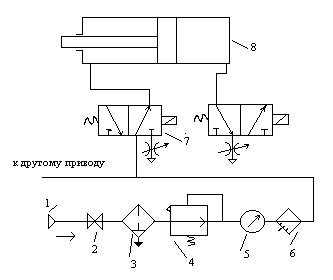

Энергоустановка для пневмопривода может быть представлена в виде принципиальной схемы, приведенной на рис. 4.6. Она состоит из компрессора, запорного клапана 2, влагоотделителя 3, регулятора давления 4, манометра 5 и маслораспылителя 6. Если в цехе имеется пневмосеть, то ПР с пневмоприводом подсоединяется непосредственно к ней.

Рис. 4.6. Общая схема пневмопривода.

Подключение распределителя 7 соответствует перемещению поршня вправо. Из рисунка видно, что левая полость пневмоцилиндра соединена со входным клапаном, а правая – через дроссель 2 подсоединена к выходному каналу.

В ряде случаев в захватных устройствах применяют мембранные пневмоприводы. Мембранная камера представляет собой круглую мембрану, края которой закреплены между металлическими тарелками (рис. 4.7).

Рис. 4.7. Схема мембранного пневмопривода.

К центру мембраны прикреплен шток, через уплотнение выходящий наружу. При подаче сжатого воздуха между мембраной и одной из тарелок мембрана изгибается, перемещая штоком рабочее звено робота. Усилие перемещения штока составляет

F = Pπ/3 (R2 +Rr + r2)

Где Р – давление сжатого воздуха; r – радиус шайбы, к которой крепится шток; R – радиус защемления мембраны. Перемещение штока h ограничено степенью деформации мембраны, зависящей от ее радиуса: h = 0,25R. Если мембрана не плоская, а волнообразная, то ход штока увеличивается вдвое. При этом соотношение радиусов шайбы и мембраны должно быть в пределах r/R = 0,6 – 0,8.

Специально для роботов разработана «искусственная мышца», представляющая собой тонкую резиновую трубку в специальной оплетке. Концы оплетки соединены со звеньями манипулятора. При подаче воздуха в трубку она раздувается, в результате чего оплетка уменьшается в длину.

Гидравлические приводы.

Гидропривод применяют для роботов большой (50 – 100 кг) и сверхбольшой (более 100 кг) грузоподъемности. Он обладает высоким быстродействием при малой инерционности. Повышенной стабильностью скорости при изменении нагрузок благодаря несжимаемости рабочей жидкости. Бесступенчатым регулированием скорости, высоким коэффициентом усиления мощности. К недостаткам гидропривода относятся появление утечек, необходимость в насосной станции и зависимость скорости от температуры рабочей жидкости. Электрогидравлические приводы роботов применяются в основном двух классов: дроссельного управления и объемного управления, причем дроссельное управление различается на управление с гидронасосом постоянной производительности и переменной производительности. Во всех случаях может происходить управление либо гидроцилиндром, либо гидромотором.

Гидронасос постоянной производительности значительно дешевле, чем насос переменной производительности, однако энергетические характеристики привода дроссельного регулирования с насосом постоянной производительности хуже из-за больших непроизводительных потерь. Происходит обратный слив части жидкости и превращение части потенциальной энергии в тепловую, требуется охлаждение. Этих недостатков нет у привода дроссельного управления с насосом переменной производительности.

В связи с этим гидроприводы дроссельного управления с насосом постоянной производительности применяются в роботах меньшей грузоподъемности (десятки кг), а с насосом переменной производительности – в основном для роботов большой и сверхбольшой грузоподъемности (сотни кг).

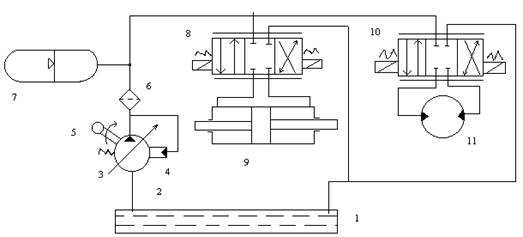

Схема гидравлического привода дроссельного управления с насосом переменной производительности показана на рис. 4.8.

Рис. 4.8. Гидропривод с насосом переменной производительности.

Рабочая жидкость забирается насосом из бака 1 через фильтр 2 с помощью насоса 3. Там имеется электродвигатель 5 и регулятор подачи насоса 4. Затем рабочая жидкость проходит фильтр тонкой очистки 6. Пневмогидравлический аккумулятор 7 служит для стабилизации давления в нагнетающей магистрали при резких его изменениях.

Гидродвигатель состоит из золотникового распределителя (8,10) и силового цилиндра 9 или гидромотора 11. Дросселирование потоков рабочей жидкости достигается путем изменения проходных сечений золотникового распределителя. Проходное сечение зависит от положения кромки золотника относительно проточки золотниковой втулки. Величиной проходного сечения, т.е. смещением золотника, определяется скорость перемещения гидродвигателя. Для улучшения характеристик данного типа привода в последнее время широкое применение находят приводы с пропорционально-дроссельным регулированием.

В ПР применяются также электрогидравлические приводы объемного регулирования (рис. 4.9 ), которые имеют лучшие энергетические и нагрузочные характеристики, чем окупается их более высокая стоимость. Такие приводы перспективны в основном для роботов большой и сверхбольшой грузоподъемности.

В этих приводах положение и скорость подвижной части гидропривода 9 или силового гилроцилиндра 10 регулируются не дроссельными золотниковыми устройствами, а с помощью изменения подачи гидронасоса 5 (с электромотором 4) по соответствующим командам управления. При этом насос 5 обладает реверсированием. Подача этого гидронасоса управляется микрогидроприводом дроссельного управления 6, питаемого через фильтр 3 гидронасосом постоянной подачи 2 из емкости рабочей жидкости 1. Насосом 2 производится подпитка всей системы через клапаны 7.

Таким образом, здесь имеется магистраль низкого давления для двигателей 9 и 10. Предохранительные клапаны 8 служат для исключения больших случайных перегрузок в магистрали. Важно отметить, что каждый гидродвигатель 9 и 10 имеет свою отдельную регулирующую систему, включающую в себя насос переменной производительности 5 с микроприводом дроссельного управления 6.

Расход жидкости в гидроцилиндре определяют как произведение скорости перемещения штока V на площадь поршня S (Q = VS), для предотвращения вибраций штока его длина l не должна превышать 18-20 диаметров поршня. Направление движения поршня зависит от того, в штоковую или поршневую полость подается рабочая жидкость. Усилие F на штоке зависит от разности давлений в поршневой Р1 и штоковой Р2 полостях:

F = SP1 – (S-s)P2 , где S – площадь поршня, s – площадь штока.

При одинаковом давлении в обеих полостях поршень гидроцилиндра будет двигаться вправо, вытесняя рабочую жидкость из штоковой полости, поскольку площадь сечения поршня больше разности площадей сечений поршня и штока.

Рис. 4.9. Гидропривод объемного регулирования.

В промышленных роботах используются также неполноповоротные лопастные гидродвигатели с диапазоном угла поворота, например до 270°. Они способны вести непосредственно звено манипулятора без промежуточных передач.

Электрические приводы.

Для плавного перемещения звеньев робота наиболее удобны в эксплуатации электрические приводы. Они отличаются компактностью, быстродействием, регулируются в широких пределах, легко стабилизируются, имеют хорошие характеристики. Недостатки электроприводов: зависимость скорости от нагрузки, необходимость промежуточных передач от вала двигателя к звену робота.

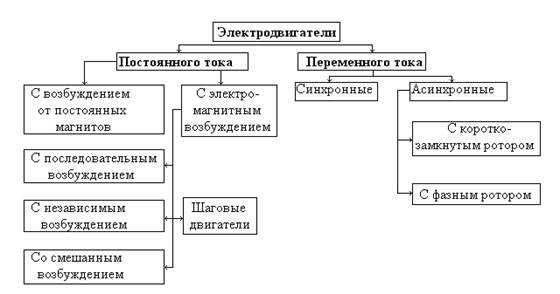

В исполнительном устройстве привода применяются различные типы электродвигателей (рис.4.10).

Рис. 4.10 Классификация электродвигателей.

Электродвигатели постоянного тока делятся на двигатели с электромагнитным возбуждением и с возбуждением от постоянных магнитов. Электромагнитное возбуждение может быть независимым, последовательным или смешанным. В роботах требуется регулирование скорости вращения в широком диапазоне, и производится оно по-разному. Наиболее перспективны в робототехнике двигатели постоянного тока с возбуждением от постоянных магнитов. Они отличаются меньшей инерционностью и более высоким КПД. Также электродвигатели могут быть коллекторными и бесконтактными. Последние обладают большей надежностью ввиду отсутствия трущихся о коллектор щеток.

Приведем примеры схем электродвигателей постоянного тока с регулированием скорости вращения. Схема и характеристики электрического двигателя с независимым возбуждением и управлением по напряжению якоря представлены на рис. 4.11, а для электродвигателя с независимым возбуждением и управлением по току возбуждения - на рис.4.12.

Рис. 4.11. Электродвигатель с независимым возбуждением

и управлением по напряжению якоря.

Из приведенных характеристик видна зависимость угловой скорости и момента от управляющих величин, соответственно напряжения в цепи якоря и тока в обмотке возбуждения.

Рис.4.12. Электродвигатель с независимым возбуждением и управлением по току возбуждения.

У двигателей с возбуждением от постоянных магнитов (рис. 4.13) на вращающемся роторе (якоре) имеется обмотка, к которой подводится напряжение U0 . Вокруг обмотки образуется электромагнитное поле, которое взаимодействует с магнитным полем постоянного магнита на статоре. Ротор поворачивается так, чтобы его магнитный поток совпадал с направлением магнитного потока статора, по инерции проходит положение равновесия и начинает вращаться относительно статора. Скорость вращения ЭД постоянного тока с возбуждением от постоянных магнитов регулируется путем изменения напряжения в цепи якоря при постоянном потоке возбуждения. Благодаря достаточно высокой коэрцитивной силе постоянных магнитов можно существенно повышать мощность двигателя вплоть до создания высокомоментных двигателей. Это весьма важно для применения их в робототехнике. Путем устройства полых или дисковых якорей можно значительно уменьшить инерционность двигателя и повысить его быстродействие.

Рис. 4.13. Электродвигатель с возбуждением от постоянных магнитов.

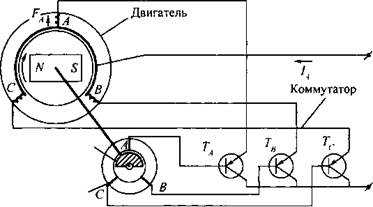

Существуют различные принципы управления электродвигателями. В последнее время чаще всего используется тиристорное управление с помощью вентильных (тиристорных) преобразователей. Тиристор представляет собой управляемый полупроводниковый диод. Применение вентильных преобразователей для управления скоростью и реверсом электродвигателей постоянного тока привело к созданию бесконтактных двигателей. Вместо коллектора со щетками применяется полупроводниковая схема.

Бесконтактными (или вентильными) двигателями постоянного тока называются электрические машины, где функции коллектора и щеток выполняют полупроводниковые управляемые ключи. Они свободны от недостатков, присущих традиционным двигателям постоянного тока, которые обусловлены наличием щеточно-коллекторного узла. Преимущества вентильных двигателей:

- высокая надежность, большой срок службы, не требуется обслуживание при эксплуатации (т.к. нет коллекторного искрения и износа щеток, уменьшено трение и нагрузка на подшипники);

- улучшенные тепловые характеристики (отсутствуют тепловыделяющие элементы в роторе, поэтому тепло рассеивается только на обмотках статора), малые сечения проводов;

- высокое быстродействие за счет малого момента инерции ротора, стабильная частота вращения, которая не зависит от частоты напряжения питающей сети;

- широкий диапазон регулирования скорости, линейные механические и регулировочные характеристики, равномерное вращение на низких скоростях;

- Бесконтактные двигатели постоянного тока состоят из трех основных элементов:

1. электрической машины синхронного типа с m-фазной обмоткой на статоре и ротором в виде постоянного магнита;

2. датчика положения ротора (ДЛР), выполненного в одном корпусе с двигателем и предназначенного для выработки сигналов управления моментами времени и последовательностью коммутации токов в обмотках статора;

3. электронного коммутатора, осуществляющего по сигналам ДПР коммутацию токов в обмотках ротора.

ДПР определяются их чувствительными элементами, которые могут быть построены с использованием ЭДС Холла, фотоэффекта и т.д.

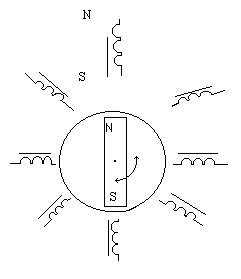

Принцип действия такого двигателя показан на упрощенной схеме (рис.4.14).

|

Рис. 4.14. Упрощенная схема бесконтактного двигателя постоянного тока.

Двигатель имеет: три обмотки на статоре, сдвинутые в пространстве на 120º и соединенные в звезду, ДЛР с одним сигнальным элементом (СЭ) и тремя чувствительными элементами (ЧЭ) (их число равно числу обмоток статора), а также коммутатор, выполненный на трех транзисторах, работающих в ключевом режиме.

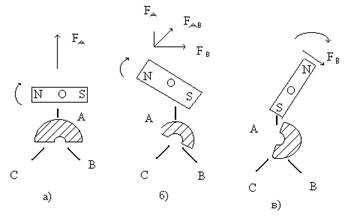

Рис. 4.15. Три такта в работе бесконтактного двигателя постоянного тока.

В положении ротора, показанном на рис.4.15, сигнальный элемент через чувствительный элемент А открывает транзистор ТА. Намагничивающая сила (НС) обмотки FА взаимодействует с потоком постоянного магнита ротора. Возникает вращающий момент, и двигатель приходит во вращение (1-й такт на рис.4.15,а). Вместе с ротором поворачивается и сигнальный элемент ДПР. При повороте ротора на угол, чуть больший 30º, СЭ воздействует сразу на два чувствительных элемента А и В. В результате открываются два транзистора: ТА и ТВ. Ток протекает по обеим обмоткам А и В и возникает результирующая сила FАВ, повернутая на 60º по сравнению с первым положением (2-й такт, рис.4.15, б).

Эта сила продолжает взаимодействовать с полем постоянного магнита и двигатель развивает вращающий момент. Когда угол поворота станет чуть больше 90º, транзистор ТА закроется, ток будет проходить только по обмотке В. Поле ротора будет взаимодействовать только с НС этой обмотки, однако, вращающий момент по-прежнему будет вращать ротор двигателя в том же направлении (3-й такт). В конечном итоге двигатель разовьет такую скорость, при которой его момент будет уравновешиваться моментом нагрузки. Частоту вращения бесконтактных двигателей можно регулировать в широких пределах путем изменения амплитуды напряжения питания либо скважности (длительности импульсов) для широтно-импульсного метода управления.

Если бы бесконтактный двигатель имел столько же обмоток, ЧЭ и транзисторов, сколько обычный двигатель имеет коллекторных пластин, то по своим свойствам и характеристикам они ничем не отличались бы друг от друга. Однако увеличение числа элементов сильно усложняет конструкцию машины. В реальных двигателях число обмоток, а соответственно и число ЧЭ и транзисторов не превышает 3…4. Малое число обмоток обусловливает ряд особенностей работы бесконтактного двигателя постоянного тока, вызванных скачкообразным перемещением НС статора. Это пульсация вращающего момента, пульсация токов в обмотках статора и суммарного тока двигателя, что объясняется дискретным питанием обмоток (в тот момент, когда открыта два транзистора, потребляемый ток вырастает в 2 раза по сравнению с режимом, когда открыт только один транзистор).

Но тиристорное управление используется также и при управлении коллекторными двигателями, где они также имеют преимущество перед другими способами управления.

Перспективно применение в робототехнике электродвигателей переменного тока — асинхронных двухфазных (рис. 4.16) и трехфазных.

Рис. 4.16. Схема двухфазного асинхронного двигателя.

Обмотка возбуждения (ОВ) двухфазного асинхронного двигателя (рис.4.16) питается от сети переменного тока. В обмотку управления (ОУ) поступает изменяемое напряжение Uy. Оно имеет по отношению к UB сдвиг по фазе на 90°. Асинхронные двигатели переменного тока, особенно трехфазные, имеют меньшую массу и габаритные размеры по сравнению с двигателями постоянного тока (при той же мощности) и обладают значительно большим ресурсом. Однако они применялись до сих пор в робототехнике редко ввиду трудностей построения схем управления в широком диапазоне, особенно при малых мощностях, распространенных в робототехнике. В настоящее время этот барьер также преодолевается.

Трехфазный электродвигатель имеет ротор с трехфазной обмоткой или короткозамкнутый ротор в виде «беличьего колеса». На статоре под углом 120º находятся три обмотки, одни концы которых соединены (если применяется схема «звезда»), а другие свободны. При подключении обмоток статора к источнику переменного трехфазного напряжения в статоре образуется вращающееся магнитное поле, которое заставляет вращаться ротор. У такого двигателя скорость мало изменяется при увеличении нагрузки, но после превышения некоторого значения двигатель останавливается («опрокидывается»). После этого начинают греться его обмотки.

Ротор синхронного двигателя выполнен в виде постоянного магнита, как у шагового двигателя, а на статоре размещены три обмотки, как у асинхронного двигателя. Скорость вращения синхронного двигателя зависит только от числа пар полюсов обмотки статора и частоты переменного напряжения.

Линейные двигатели переменного тока можно представить как электродвигатель вращения, у которого разрезали и развернули в линию статор с обмотками. При подключении напряжения в статоре образуется бегущее магнитное поле, заставляющее ротор двигаться вдоль статора. Скорость (до 1 м/с) изменяется также, как в обычных двигателях.

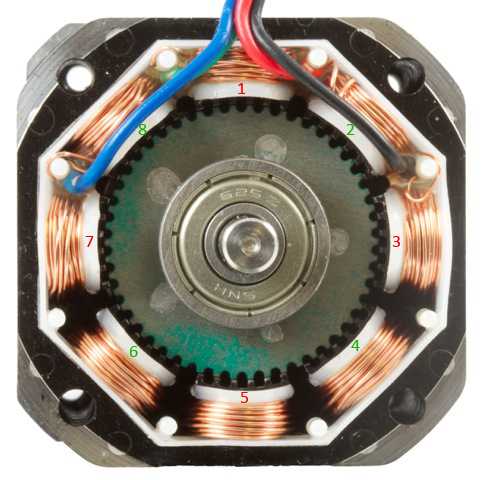

Шаговые электродвигатели также получили применение в приводах промышленных роботов. Ротор шагового двигателя выполнен в виде постоянного магнита (рис.4.17). На статоре размещены десятки обмоток, к которым подключают постоянное напряжение разной полярности.

Рис. 4.17. Схема шагового электродвигатея.

При подключении противоположных обмоток к напряжению с разной полярностью к ним притягиваются противоположные полюса постоянного магнита и ротор поворачивается. Если число обмоток велико, то поворот ротора происходит с высокой точностью на угол, заданный сочетанием обмоток, к которым приложено напряжение. В приводе с шаговым двигателем нет необходимости в датчиках обратной связи, как во всех предыдущих, для регулирования положения. Шаговые двигатели весьма различны по конструкции и принципам управления.

Выше говорилось об электродвигателях, создающих вращательное движение. Существуют и линейные электродвигатели различных конструкций, которые осуществляют поступательное перемещение. В последние годы появились многокоординатные приводы (в частности, двухкоординатные на плоскости), обладающие большой точностью позиционирования.

Для манипулирования миниатюрными изделиями применяются новые типы двигателей — прецизионные высокочастотные вибродвигатели. По принципу действия они являются пьезоэлектрическими двигателями. Существует много их разновидностей как для поступательных, так и для вращательных перемещений с микронными точностями и с большим диапазоном регулирования скорости. Вибродвигатели основаны на преобразовании высокочастотных упругих колебаний звеньев в виде стоячих или бегущих волн. Преобразуемые колебания имеют частоты с малыми амплитудами в ультразвуковом диапазоне. Такие вибродвигатели могут иметь несколько степеней подвижности для твердых звеньев. Если применить эластичные звенья из пьезоактивных материалов, то можно получить гибко деформирующиеся манипуляторы.

Типовая схема высокочастотного вибродвигателя представлена на рис. 4.18.

Рис. 4.18 Схема высокочастотного линейного вибродвигателя.

К подвижному звену 4 с помощью упругих элементов 2 и 3 (жесткость cl > с2) прижат вибропреобразователь 7. Он подключен к блоку 5, являющемуся генератором электрических колебаний. Блок управления 6 задает вибропреобразователю 1 колебания требуемой формы и вида в зависимости от сигнала управления U. Возбуждаются двумерные колебания, причем возникает постоянная составляющая силы по оси х , чем и приводится в движение звено 4. Могут осуществляться различные обратные связи: по положению 7, по скорости 8, по силе 9, по амплитуде колебаний. Цепь А служит для стабилизации процесса возбуждения колебаний.

Возможна и упрощенная схема вибродвигателя с радиально-крутильными колебаниями активного элемента 2 (частота колебаний), генерирующими вращательное движение ротора 1 со скоростью (рис.4.19).

Рис. 4.19. Схема вибродвигателя с радиально-крутильными колебаниями активного элемента.

В последнее время большинство электродвигателей объединяют с системой управления, образуя комплектный электропривод, обеспечивающий поддержание постоянной скорости при переменных нагрузках и постоянного момента вращения при изменении скорости, переходные процессы без колебаний скорости и тока, высокую точность отработки управляющих воздействий, фиксацию вала электродвигателя электромагнитным тормозом при отключении питания. Комплектные электроприводы делятся на разомкнутые и следящие. Разомкнутые приводы состоят из источника питания, электронного коммутатора и двигателя (без обратной связи). Следящие приводы содержат приемное и следящее устройство, усилитель, датчики обратной связи, источник питания, электродвигатель. Следящие приводы могут быть с релейным или непрерывным управлением. При релейном управлении напряжение на двигатель подается только тогда, когда рассогласование заданного и фактического параметров (скорости, положения звена, ускорения) превышает определенный порог. При непрерывном управлении напряжение зависит от величины рассогласования.

Дата добавления: 2016-11-04; просмотров: 5453; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Похожие статьи:

Двигатели для робота являются составной частью приводрв.

Двигатели для робота входят в состав приводов. Мы узнали о робототехнике в целом на шаге первом. На втором шаге решили, какого робота мы будем делать. Нам нужно установить приводы, которые заставят робота двигаться.

Что такое привод?

Выбор двигателя для робота напрямую зависит от задач, которые должен выполнять робот. Двигатель (мотор) может входить в состав привода или отдельно быть приводом.

Привод может быть определен как устройство, которое преобразует энергию (в робототехнике это, как правило, электрическая энергия) в физические движения.

Подавляющее большинство приводов производят либо вращательное или линейное движение. Например, мотор — это тип привода. Правильный выбор приводов для вашего робота требует понимание того, что приводы доступны. Возможно, немного фантазии, и немного математики и физики. Приводы вращения — это тип приводов преобразования электрической энергии во вращательное движение.

Двигатель переменного тока

Двигатель переменного тока (AC) редко используется в мобильных роботах. В первую очередь потому, что большинство из них рассчитаны на питание постоянным током (DC) от батареи. Двигатели переменного тока используются в основном в промышленных помещениях , где требуется очень высокий крутящий момент. Прежде всего там, где моторы подключены к электросети.

Двигатели постоянного тока

Двигатели постоянного тока MotorDC моторы имеют разнообразные формы и размеры. Хотя большинство из них цилиндрические. Они имеют выходной вал, который вращается на высоких скоростях, обычно в 5 000 до 10 000 оборотов в минуту. Хотя двигатели постоянного тока очень быстро вращаются, большинство из них не очень мощные. Такие двигатели для робота имеют низкий крутящий момент.

Для того, чтобы снизить скорость и увеличить крутящий момент, могут быть добавлены редукторы. Чтобы установить двигатель на робота, нужно закрепить корпус двигателя на раме робота. По этой причине двигатели для робота часто имеют монтажные отверстия, которые обычно располагаются на лицевой стороне двигателя. Следовательно, они могут быть установлены перпендикулярно к поверхности.

Двигатели постоянного тока могут работать по часовой стрелке (CW) и против вращения часовой стрелки. Угловое движение вала может быть измерено с помощью энкодеров или потенциометров.

Мотор редуктор постоянного тока

Это двигатель постоянного тока в сочетании с коробкой передач. Она работает, чтобы уменьшить скорость двигателя и увеличить крутящий момент. Например, двигатель постоянного тока вращается со скоростью 10000 оборотов в минуту и достигает 0.001 Н*м крутящего момента. Если добавить понижающую передачу 100:1 (сто к одному) мы снизим скорость в 100 раз. В результате 10000 / 100 = 100 об / мин и увеличим крутящий момент в 100 раз (0.001 х 100 = 0.1 Н*м).

Основные виды понижающих передач это:

- зубчатая передача

- ременная

- планетарная

- червячная

Червячная передача позволяет получить очень высокое передаточное число с помощью всего одного этап. И также не дает выходному валу двигаться, если двигатель не работает.

Серводвигатель

Тип используемого вами двигателя зависит от типа движения, которое вы хотите.

R / C или хобби сервомотор

Часто сервомоторы этого типа могут поворачиваться на угол до 180 градусов. Они поворачиваются на определенный угол поворота. И часто используются в более дорогих моделях дистанционного управления средствами для управления или контроля полета.

Теперь они используются в различных приложениях. Цены на эти сервоприводы значительно сократилось, и разнообразие (разные размеры, технологии и сила) увеличилось. Общим фактором для большинства сервоприводов заключается в том, что большинство использует только поворот около 180 градусов. R / C сервомотор включает в себя двигатель постоянного тока, редуктор, электронику и роторный потенциометр, который и измеряет угол

Электроника и потенциометр работают синхронно, чтобы управлять двигателем и останавливать выходной вал по заданному углу. Эти моторы обычно имеют три провода: земля, напряжение В, и управляющий импульс. Управляющий импульс, как правило, снимается с регулятора мотора сервопривода. Хобби сервомотор — это новый тип сервопривода. Он предполагает непрерывное вращение и обратную связь по положению. Все сервоприводы могут вращаться как вправо, так и влево.

Промышленные серводвигатели

Промышленный серводвигатель с приводом управляется иначе, чем хобби мотор и чаще встречаются на очень больших машинах. Промышленный сервомотор обычно трехфазный и состоит из двигателя переменного тока, редуктора и энкодера. Установленный энкодер обеспечивает обратную связь по угловому положению и скорости.

Эти моторы редко используются в мобильных роботах из-за их веса, размеров, стоимости и сложности. Вы можете увидеть промышленные серводвигатели на мощный промышленных манипуляторах. Возможно их использование на очень больших роботизированных автомобилях.

Шаговые двигатели

Шаговый двигатель вращается на определенные “ступени” (на самом деле, конкретные градусы). Число ступеней и размер шага зависит от нескольких факторов. Большинство шаговых двигателей не включает в себя передачи. Так как это двигатели постоянного тока и вращающий момент низок.

Правильно настроенный шаговый двигатель может вращаться вправо и влево и может быть установлен в требуемое угловое положение. Есть однополярные и биполярные типы шаговых двигателей. Одним заметным недостатком шаговых двигателей является то, что если мотор не работает, трудно быть уверенным в угле пуска двигателя.

Если добавить передачу, то шаговый двигатель имеет тот же самый эффект, как и добавление передачи на двигатель постоянного тока: Он увеличивает крутящий момент и снижает угловую скорость. Поскольку скорость уменьшается на передаточное отношение, то размер шага также уменьшается на тот же фактор.

Линейные приводы

Линейный привод производит линейное движение (движение вдоль одной прямой линии) и имеют три основные отличительные механические характеристики.

- Минимальное и максимальное расстояние, на которое стержень может сдвинуть вал (в мм или дюймах)

- Их сила (в кг или фунты)

- Их скорость (в м/с или дюйм/с)

DC Линейный Привод

Линейный DC привод часто состоит из двигателя постоянного тока, подключенного к червячной передаче. Когда двигатель вращается, то крепление на винте будет либо ближе или дальше от двигателя. По существу червячная передача преобразует вращательное движение в линейное движение.

Некоторые линейные приводы постоянного тока включают в себя линейный потенциометр, который обеспечивает линейную обратную связь. Для того, чтобы остановить привод от полного разрушения, многие производители включают концевые выключатели на обоих концах. Как правило, для отключения электропитания привода при нажатии на них. Линейные приводы постоянного тока бывают в самых разнообразных размеров и типов.

Соленоиды

Соленоид состоит из катушки намотанной вокруг подвижного сердечника. Когда катушка находится под напряжением, сердечник отталкивается от магнитного поля и производит движения в одном направлении. Несколько катушек или некоторые механические механизмы потребуются для того, чтобы обеспечить движение в двух направлениях.

Соленоиды обычно очень маленькие, но их скорость очень большая. Сила зависит в основном от размера катушки и от того какой силы ток идет через него. Этот тип привода используется в клапанах или системах фиксации. В таких системах, как правило, нет обратной связи по положению (сердечник либо полностью убирается или полностью выдвинут).

Пневматические и гидравлические приводы

Пневматические и гидравлические приводы с помощью воздуха или жидкости (например воды или масла), служат для того чтобы двигаться линейно. Эти типы приводов могут иметь очень длинный ход, большую мощность и высокую скорость.

Для того чтобы эксплуатироваться они требуют использование жидкости компрессора. Это делает их более сложными в эксплуатации, чем обычные электрические приводы. Они имеют большую мощность, скорости и, как правило, большой размер. И в первую очередь используются в промышленном оборудовании.

Выбор привода

Важно отметить, что постоянно появляются новые и инновационные технологии, и нет ничего постоянного. Также обратите внимание, что один привод может выполнять очень разные задачи в разных условиях. Например, с различной механикой. Привод, который производит линейное движение, может быть использован для поворота объекта и назад (как у автомобильных щеток для очистки стекла).

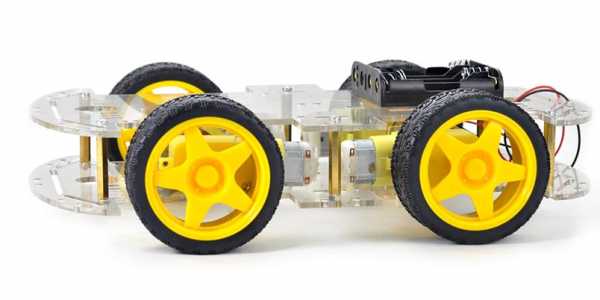

Роботы с колесами или гусеницами

Приводные двигатели для робота должны перемещать вес всего робота и, скорее всего, потребуется понижающая передача. Большинство роботов используют притормаживание колесами одного борта. В то время как автомобили или грузовики, как правило, используют рулевое управление.

Если вы выберете бортовой поворот, то DC моторы с редуктором являются идеальным выбором для роботов с колесами или гусеницами. Ведь они обеспечивают непрерывное вращение, и могут иметь необязательную обратную связь по положению с помощью оптических энкодеров. Их очень легко программировать и использовать.

Если вы хотите использовать рулевое управление, то вам понадобится один приводной двигатель и один двигатель, чтобы управлять передними колесами. Поворот ограничен определенным углом и можно применить R / C сервомотор.

Робот манипулятор

Мотор используется, чтобы поднять или повернуть тяжелый вес. Подъем веса требует значительно больше энергии, чем перемещение веса на плоской поверхности. Скорость должна быть принесена в жертву для того, чтобы получить крутящий момент.

Поэтому лучше всего использовать редуктор с высоким передаточным отношением и мощный двигатель постоянного тока или линейного привода DC. Можно рассмотреть возможность использования системы (либо червячных передач, или струбцин). Что предотвращает груз от падения в случае потери управления.

Сервоприводы двигателей

Используются если диапазон ограничен до 180 градусов и крутящий момент не является существенным. Р/С мотора сервопривода идеально подходит для таких задач. Серводвигатели предлагаются с различными крутящими моментами и размерами и обеспечивают угловые обратной связи по положению.

Лучше использовать потенциометр, и некоторые специализированные оптические энкодеры. Р/С сервоприводы используются все больше и больше для создания небольших шагающих роботов.

Шаговые двигатели

Используются, когда угол поворота должен быть очень точными. Шаговые двигатели для робота в сочетании с контроллером шагового электродвигателя могут дать очень точное угловое движение. Иногда предпочтительнее серводвигатели, поскольку они обеспечивают непрерывное вращение. Однако, некоторые профессиональные цифровые серводвигатели используют оптические энкодеры. В результате они обладают очень высокой точностью.

Линейные приводы

Линейные приводы являются лучшими для перемещения объектов и расположения их по прямой линии. Они отличаются разнообразием размеров и конфигураций. Для очень быстрого движения можно рассматривать пневматику или соленоиды. Для очень высоких мощностей можно рассматривать линейные приводы постоянного тока и также гидравлику.

Практический пример

- В уроке 1 мы определили цель нашего проекта, чтобы понять какого типа мобильного робота можно сконструировать при небольшом бюджете.

- В уроке 2 мы решили, что мы хотели небольшую платформу на колесах. Во-первых, давайте определим тип привода, который потребуется для создания робота.

Для этого нужно ответить на пять вопросов:

- Это привод используется для перемещения колесного робота? Да. Нужен мотор-редуктор с управлением при помощи притормаживания одного борта. Это означает, что каждое колесо будет нужно оснастить собственным мотором.

- Двигатели для робота используются, чтобы поднять или повернуть тяжелый вес? Нет, настольная платформа не должна быть тяжелой.

- Диапазон движения ограничивается на 180 градусов? Нет, колеса могут постоянно вращаться.

- Угол должны быть точными? Нет, наш робот не требует позиционной обратной связи.

- Это движение по прямой? Нет, поскольку мы хотим, чтобы робот вращаться и двигаться во всех направлениях.

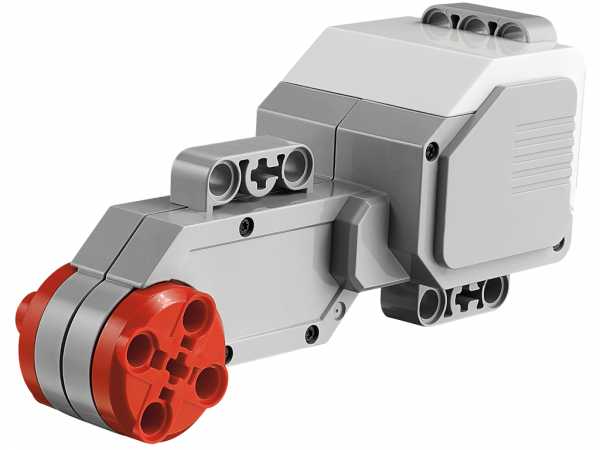

Всем этим требованиям соответствует большой мотор из базового набора LEGO MINDSTORMS Education EV3.

Технические характеристики большого мотора EV3

Лекции 3 - Приводы промышленных роботов

Лекция 3

Приводы промышленных роботов.

1. Сравнительная характеристика приводов ПР

2. Пневматический привод:

– элементы пневмопривода;

– типовая схема и элементы управления;

– демпфирование пневмопривода:

- внешними устройствами,

- рабочим телом;

– Позиционирование пневмопривода;

– Пневматический следящий привод.

3. Гидравлический привод:

– область применения, достоинства и недостатки;

– Схема гидродвигателя: элементы и параметры

4. Электрический привод.

5. Комбинированный привод:

– электрогидравлический;

– гидропневматический и пневмогидравлический.

Сравнительная характеристика приводов ПР.

Приводы ПР включают в себя двигатель, систему управления, передаточные механизмы, тормозные устройства, датчики обратной связи и коммуникации. Коммуникации необходимы для передачи энергии к приводам и передачи сигналов управления, а также для выполнения обратной связи.

Выбор типа привода зависит от функционального назначения ПР. Основными факторами, определяющими выбор типа привода являются: назначение и условия эксплуатации, грузоподъемность и требуемые динамические характеристики конструкции, а также вид системы управления.

К приводу любого вида предъявляют общие требования:

– минимальные габаритные размеры при высоких энергетических показателях, обеспечивающие большое значение отношения выходной мощности к массе;

– возможность работы в режиме автоматического управления и регулирования, обеспечивающем оптимальные законы разгона и торможения при минимальном времени переходных процессов;

– быстродействие, т.е. осуществление движений исполнительных механизмов с высокими скоростями и малой погрешностью позиционирования;

– малая масса элементов привода при высоком КПД всей конструкции;

– надежность и долговечность элементов конструкции;

– удобство монтажа, ремонта, обслуживания, переналадки и бесшумность работы.

В зависимости от используемого вида энергии приводы подразделяют на гидравлические, пневматические, электрические и комбинированные (например, электрогидравлические, гидропневматические и др.)

Пневматические приводы применяются в 20…30% (по другим оценкам в 40-50%) серийно выпускаемых ПР. Их используют для легких и средних (по грузоподъемности до 20 кг) ПР при числе степеней подвижности 2…3. Погрешность позиционирования в этих приводах не превышает ± 0,1 мм. Скорость ведомого звена привода при линейном перемещении составляет до 1000 мм/с, при угловом – до 60 об/мин. Они имеют простую конструкцию, низкую стоимость и достаточно надежны в работе.

Вследствие низкой регулировочной способности их мало используют в позиционных и контурных режимах работы, и они имеют цикловое управление, как простейший вариант позиционного (задается две точки – начало и конец перемещения).

Гидравлические приводы применяются в 30% серийно выпускаемых средних и тяжелых ПР при числе степеней подвижности 3…4. Погрешность позиционирования в этих приводах не превышает ± 0,5 мм при скорости линейного перемещения до 0,8…1200 мм/с. Эти приводы имеют сложную конструкцию, высокую стоимость изготовления и эксплуатации. Гидравлический привод имеет хорошую регулировочную способность, и его используют в ПР с позиционным и контурным режимом работы.

Электрические приводы используются в 40…50% серийно выпускаемых ПР со средней грузоподъемностью и числом степеней подвижности 3…6. Точность позиционирования электрического привода достигает значений до ± 0,05 мм. Их применяют как в позиционном, так и в контурном режимах работы.

Преимуществами электроприводов являются более высокая экономичность, КПД, удобство сборки и хорошие регулировочные свойства.

Как правило, в электроприводах используют синхронные, шаговые и двигатели постоянного тока. Асинхронные двигатели применяются реже, что связано с трудоемкостью управления частотой вращения.

Комбинированные приводы позволяют максимально использовать достоинства отдельных типов приводов. Чаще всего в промышленных роботах применяют комбинацию пневматического и гидравлического приводов (пневмогидравлические и гидропневматические), а также электрического и гидравлического (электрогидравлические). В конструкциях ПР пневмогидравлические приводы имеют ограниченное применение. В них в качестве исполнительного органа используется пневмоцилиндр, а стабилизация его скорости и гидравлическая фиксация осуществляется гидросистемой.

В гидропневматическом приводе в качестве исполнительных двигателей применяют гидродвигатели, а пневмосистема применяется для создания необходимого давления в гидросистеме, что позволяет отказаться от гидронасосных станций.

Пневматический привод

Элементы пневмопривода

Пневмопривод применяется в основном в ПР с цикловым управлением. Функционально такой пневмопривод можно разделить на следующие узлы:

– блок подготовки рабочего тела (воздуха);

– блок распределения сжатого воздуха;

– блок исполнительных двигателей;

– система передачи сжатого воздуха между устройствами привода.

Блок подготовки воздуха является обязательным для ПР с пневмоприводом. Воздух осушают и очищают от пыли.

Блок распределения сжатого воздуха содержит устройства, с помощью которых по заданной программе можно открыть или закрыть доступ сжатого воздуха в рабочие полости исполнительных двигателей. В качестве распределителей служат устройства, где запорными устройствами служат золотники и клапаны. Обычно используют пневмораспределители с управлением от электромагнитов и командоаппаратов. Однако при определенных условиях (взрывоопасная среда, радиация) используются распределители с пневматическим управлением.

В качестве блока исполнительных двигателей используются цилиндры с прямолинейным или вращательным движением поршня одно- или двустороннего действия. На каждую степень подвижности предусматривается свой исполнительный двигатель (пневмоцилиндр), конструкция которого обеспечивает заданные перемещения, скорости и усилия.

Захватное устройство ПР также может иметь двигатель, который обеспечивает захват объекта манипулирования, его удержание при перемещении и освобождение после установки в заданной точке.

Рабочий цикл выполняется каждым двигателем в определенной последовательности в соответствии с требованиями технологического процесса и осуществляется по программе, выполняемой управляющим устройством робота, которое входит в состав СПУ.

В системы передачи сжатого воздуха между устройствами привода используются пневмопроводы различного сечения, рассчитываемого исходя из заданных условий работы.

Типовая схема и элементы управления.

Рассмотрим типовую схему пневмопривода одной степени подвижности ПР (рис. 10). Она состоит из входного штуцера 12, через который осуществляется подвод сжатого воздуха под давлением 0,5…0,6 МПа из заводской пневмосети к ПР. Вентилем 11 производится включение привода в работу. Влагоотделитель 10 служит для подготовки сжатого воздуха и удаления из него водяного конденсата, который вызывает коррозию и увеличивает трение трущихся деталей. Далее посредством соответствующей регулировки редукционного клапана 9, производится предварительная настройка давления сжатого воздуха, поступающего к элементам привода. Это давление является номинальным и устанавливается согласно техническим требованиям на данный ПР. Маслораспылитель 8 также участвует в подготовке воздуха и обеспечивает распыление масла, необходимого для смазки перемещающихся элементов исполнительного двигателя (цилиндра 2) и распределителя 6. В качестве последних используются т.н. золотники и клапаны. Обычно управление распределителем производится от электромагнита. Распределители служат для перераспределения потоков рабочего тела, в данном случае сжатого воздуха, в соответствии с управляющей программой и требованиями технологического процесса.

Рис. 10 – Типовая схема пневмопривода

Согласно схеме, изображенной на рисунке 10, перемещение поршня 1 на шаг S происходит вправо вместе со штоком 3, рукой 4 и УЗ 5. Дроссель 7 служит для регулировки скорости перемещения подвижных частей двигателя.

К числу основных параметров, характеризующих пневмодвигатель, относятся: эффективная площадь поршня в рабочей (поршневой) F1 и выхлопной F2 (штоковой) полостях; рабочий ход поршня S; текущая координата x; скорость v и ускорение а поршня; масса mp исполнительного устройства (напр., руки ПР); давление воздуха в рабочей р1 и выхлопной полотях р2; эффективные площади сечений трубопроводов на входе f1 и выходе f2; диаметры поршня D и штока d; движущая сила РД и сила нагрузки (потребная) РН.

Выбор параметров пневмоцилиндра производится следующим образом. Диаметр поршня цилиндра, расположенного горизонтально:

; (3)

для вертикально расположенного цилиндра:

(4)

где рс – давление воздуха в сети (0,5…0,6 Мпа);

РН – нагрузка, Н;

G – вес исполнительного устройства, Н;

k1 – коэффициент, учитывающий отношение РН/РД, выбираемый в зависимости от скорости v и давления рс (в среднем k1 = 0,4…0,5);

k2 – коэффициент, учитывающий трение в цилиндре, выбираемый в зависимости от РН. При РН=0,6…60 кН, k2=0.5…0,05;

В – постоянная, В=11,3;

G – вес подвижных частей исполнительного устройства с объектом манипулирования. Знак «+» при опускании поршня, знак «–» – при подъеме.

Длину цилиндра выбирают в зависимости от хода поршня, причем для цилиндров двустороннего действия рекомендуется S=(8…10)D. При больших ходах поршня, шток рассчитывают на устойчивость. В ПР применяются пневмоцилиндры с D=32…80 мм и ходом S до 1000 мм.

Сила нагрузки РН определяется по формуле:

РН = РТ + РИ ± G (5)

где РТ – сила трения;

РИ – сила инерции, РИ = mрd2x/dt2

Время работы пневмоцилиндра складывается из времени прямого хода tПХ, времени выстоя tВ и времени обратного хода tОХ. Время прямого хода складывается из времени t1 срабатывания распределителя, распространения воздуха до цилиндра и времени нарастания давления р1, времени t1 движения поршня по пути S и времени t3 в течении которого давление р1 нарастает до рабочего давления в сети рс.

Время выстоя tВ зависит от характера технологического процесса. Время обратного хода поршня состоит из аналогичных периодов, обратных t1, t2 и t3. Суммарное время работы определяет быстродействие работы ПР для каждой степени подвижности.

Расход воздуха (несжатого) для практических расчетов с учетом турбулентности его течения для политропического процесса pVn = const (n – показатель политропы, для воздуха n=1,4) можно определить по формуле:

(6)

где μ – коэффициент расхода, определяемый отношением реальной скорости истечения к теоретической (справочн. в зависимости от стандартной формы местных сужений);

р1 и р2 – давления воздуха в полостях нагнетания и опорожнения соответственно;

R – газовая постоянная (для воздуха R=287,14 Дж/кг·К);

Т2 – температура в полости опорожнения;

f1 – площадь входного сечения.

Критическое значение отношения р2/р1, которого стремятся добиться для увеличения скорости выходного звена, равно 0,529. Этого значения добиваются путем уменьшения давления воздуха на выходе, при этом общий расход воздуха практически не изменяется.

Демпфирование пневмопривода

Ввиду высоких скоростей движения поршня пневмодвигателя необходимо осуществлять его торможение в конце прямого и обратного хода. Это повышает точность позиционирования и снижает динамические нагрузки в ПР.

В пневмоприводах ПР используются два типа торможения: с помощью демпфирующих устройств или путем дросселирования (рис.10).

При использовании демпфирующих устройств (внешними устройствами) торможение происходит на небольшом участке в конце хода при подходе к точке позиционирования. При использовании дросселей (торможение рабочим телом) разгон и торможение осуществляется на большей части хода, чем достигается требуемый закон изменения кинематических параметров в течение всего цикла движения.

Торможение демпфером основано на гашении энергии движения. Наиболее широкое применение получили гидравлические демпферы (рис. 11) и меньшее – механические.

Работа гидродемпфера происходит следующим образом. В момент торможения упор 1, взаимодействующий со штоком пневмодвигателя, утопляет подвижную часть демпфера – поршень 2 гидроцилиндра 3. За счет вытеснения масла через коническую щель 4 в полость 5 и происходит торможение поршня 2. Плавность торможения обеспечивается за счет выбора параметров демпфера: размеров конической щели 4, параметров дросселя 8 и пружины 7 аккумулятора 6. Размеры dд, b и l рассчитывают по известной скорости поршня и допускаемому тормозному ходу.

Рис. 11 – Схема гидродемпфера.

Сила демпфирования РД может быть определена по формуле:

(7)

где Δрз – перепад давления в кольцевом зазоре z;

dп – диаметр поршня демпфера.

Перепад давления Δрз определяется по формуле:

(8)

где μ – динамическая вязкость жидкости;

b – длина демпфирующего зазора;

vЗ – скорость жидкости в зазоре.

Из условия неразрывности потока жидкости имеем:

(9)

где v – скорость поршня исполнительного двигателя;

fЗ – площадь зазора.

Тогда окончательно получаем:

(10)

В механических демпферах энергия движущихся элементов привода и груза преобразуется в энергию сжатой пружины. Конструктивное оформление механического демпфера производится в виде цилиндрической пружины, заключенной в корпус. Пружинные демпферы применяются для приводов с грузоподъемностью до 1 кг., поскольку параметры пружины зависят от массы перемещаемых объектов манипулирования, а также от скорости.

Основным параметром пружины является сила пружины Рпр=ПД.

Торможение поршня с использованием рабочего тела достигается путем уменьшения расхода воздуха из полости опорожнения за счет установки специального дросселя (поз.7 рис.10) и позволяет изменять площадь выходного сечения f2 по закону f2= f(x). При этом меняется значение давления и формируется необходимый закон движения поршня, т.е. регулируется скорость его перемещения. Такой способ торможения возможен только благодаря высокой сжимаемости воздуха и используется для роботов с грузоподъемностью до 5 кг.

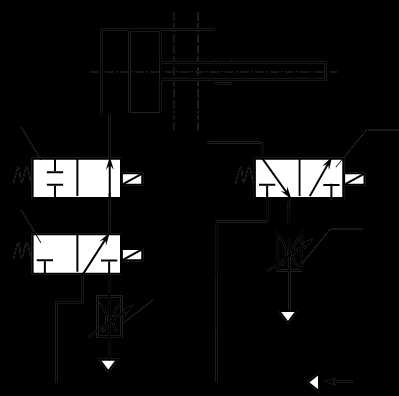

Другим способом торможения является способ, при котором используется схема создания противодавления в соответствующей полости двигателя. При достижении поршнем некоторого положения в полость опорожнения подается основное давление магистрали (рис.12).

Рис. 12 – Схема торможения противодавлением

Работа заключается в следующем. Сжатый воздух из магистрали питания через пневмораспределители 1 и 2 поступает в левую полость цилиндра. Правая полость через пневмораспределитель 5 и дроссель 4 сообщена с атмосферой. Поршень движется из левого положения в правое, при этом перепад давления на поршне Δр=р1-р2. По достижении поршнем положения 1-1 посредством системы управления ПР пневмораспределитель 5 переключается в другое положение (влево) и сжатый воздух из магистрали питания попадает в правую полость пневмоцилиндра. Давление в обоих полостях начинает выравниваться до р1=р2. Из-за разности площадей левой и правой частей поршня F1 и F2 на поршень действует сила Р= р1 (F1 – F2), под действием которой поршень будет двигаться с меньшей скоростью.

Для создания равновесия сил на поршне пневмораспределитель 2 должен переключиться одновременно с пневмораспределителем 5 и перекрыть доступ сжатого воздуха в левую полость цилиндра, которая будет представлять собой замкнутый объем V, для которого можно принять pV=const.

В случае равновесия на поршне:

(11)

где N – внешние силы (функциональное назначение).

Выражая площадь через диаметры получаем условие, характеризующее равновесие в полостях цилиндра через соотношение давлений:

(при Nвн=0) (12)

где D и d – диаметры поршня и штока соответственно.

Иначе последнюю формулу можно переписать в виде:

(13)

где X1Н и X1 – начальная и конечная координата поршня.

Данная формула получена из следующего выражения с учетом pV=const:

(14)

V1Н и V1 – начальный и конечный объем левой полости.

В реальных конструкциях d/D= 0,3...0,7. В этом случае X1=(1,1...2) X1Н. Тогда очевидно, что после подачи сигнала на останов (после переключение влево пневмораспределителя 5 влево) перемещение поршня может составлять от 10 до 100% от начального положения X1Н.

Приведенные зависимости не отражают полностью реальные условия эксплуатации, т.к. не учитывают сил инерции и пр. и показывают качественную картину происходящих процессов при торможении поршня противодавлением (учет сил инерции важен и обязателен во всех проектировочных, прочностных и иных расчетах!).

Рассмотренный метод торможения рабочим телом не является единственным. Существует множество других схем, но общим недостатком их является перенастройка демпфирования при изменении условий и характера внешней нагрузки.

Данный метод демпфирования применяется для роботов с грузоподъемностью до 1 кг.

Позиционирование пневмопривода

Позиционирование выходного звена (например, УЗ) в ПР с цикловым управлением обеспечивается по двум крайним точкам и составляет ±xmax; ±φmax – максимальный и минимальный ход поршня при линейном и угловом перемещении.

В некоторых случаях требуется позиционирование выходного звена в промежуточных точках. В этом случае позиционирование осуществляется при помощи внешних механических упоров с демпфированием при подходе к каждому упору (к точке). Расчеты и практика показывают, что таких точек позиционирования в пневмоприводах может быть 6…9 и не более, вследствие высокой сжимаемости рабочего тела (воздуха) и скорости перемещения.

Число точек позиционирования можно увеличить, если использовать т.н. позиционеры.

Наиболее простая схема позиционирования представлена на рис. 13.

Рис. 13 – Схема позиционирования

Пневмодвигатель выполнен в виде цилиндра с ложным штоком двустороннего действия. Питание подводится в обе полости одновременно. При равенстве давлений в полостях поршень находится в покое. Магистрали 1 – 7 служат для выхода воздуха в атмосферу. При открытии по команде системы управления одного из выходов давление в соответствующей полости понижается. Под действием разности сил поршень будет двигаться до тех пор, пока не перекроется выход и давления в полостях А и В не выровняются. Закрытие и открытие выхода может осуществляться механическим путем или пневмораспределителем. Механически выход закрывается самим поршнем.

Такой способ позиционирования выходного звена применяется наиболее часто.

Другим способом позиционирования служит применение механического тормоза, который служит для останова выходного звена. Торможение осуществляют в два этапа, на первом – уменьшается скорость выходного звена на 5–10% от максимальной. Здесь с помощью датчиков положения определяются точки торможения, в которых дальнейшее движение выходного звена начинает замедляться. На втором этапе происходит останов выходного звена в заданной точке с помощью тормоза.

Позиционное управление в пневмоприводах ПР применяется для широкого диапозона грузоподъемности от 0,1 до 20 кг. и скоростей от 500 до 1000 мм/с.

Пневматический следящий привод

Применение следящего пневмопривода позволило бы решить задачу использования контурного управления ПР. В результате этого проблема точного, а также промежуточного позиционирования выходного звена ПР оказалась бы также решена. Однако применение следящего привода в пневматических устройствах ПР на практике применяется довольно редко, что связано с рядом обстоятельств, прежде всего со свойствами рабочего тела (воздуха).

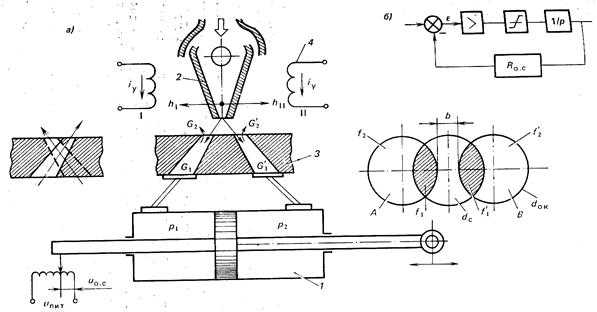

Принципиальная схема следящего пневматического привода представлена на рис. 14-а.

Рис.14 – Принципиальная схема следящего пневмопривода:

1 – цилиндр; 2 – струйный механизм; 3 – сопла приемника; 4 – обмотка управления.

Распределителем сжатого воздуха является струйный механизм 2, при отклонении которого в право и влево происходит пропорциональное изменение расхода воздуха в левую или правую полость цилиндра 1 через сопла приемника 3. На оси струйника расположен якорь электромагнитного преобразователя (ЭПМ) (на рисунке не показан). При разведении токов управления iу в обмотках управления наступает равновесие сил, действующих на якорь, который вместе с струйником находится в среднем положении. При наличии разности токов управления iу равновесие сил нарушается, якорь и струйник поворачиваются на угол a, который пропорционален разности токов. Датчиком положения штока цилиндра является потенциометр обратной связи.

На рисунке рис. 14-б представлена структурная схема привода, осуществляющая управление по замкнутому циклу. Элемент сравнения U сравнивает управляющий сигнал с сигналом обратной связи и вырабатывает сигнал ошибки ε, который поступает на регулятор, состоящий из усилителя > и нелинейного элемента с зоной насыщения f и интегрирующего устройства 1/р.

f – ограничивает сигнал по величине, 1/р – повышает точность срабатывания.

Следящие пневмоприводы относятся к дроссельным системам регулирования, т.к. изменять расход на привод за счет изменения производительности компрессора, нагнетающего воздух, неперспективно из-за сжимаемости воздуха.

Принцип действия струйного распределителя основан на двойном преобразовании энергии. Сначала в струйной трубке потенциальная энергия сжатого воздуха преобразуется в кинетическую энергию потока струи воздуха, затем, в соплах приемника кинетическая энергия потока струи преобразуется в потенциальную энергию сжатого воздуха, поступающего в рабочие полости цилиндра. Потери давления при этом составляют до 10%.

Гидравлический привод

Область применения, достоинства и недостатки

Выше отмечалось, что область применения гидродвигателей для привода ПР достаточно высока и заключается в 30% серийно выпускаемых средних и тяжелых ПР. Погрешность позиционирования в этих приводах довольно мала и не превышает ± 0,5 мм при скорости линейного перемещения до 0,8…1200 мм/с. Гидродвигатели в ПР применяются, как правило, для переносных степеней подвижности.

Столь широкое применение гидропривода в конструкциях ПР объясняется прежде их достоинствами, такими как:

– высокая энергоемкость;

– быстродействие;

– малая инерционность;

– малая сжимаемость рабочей жидкости и за счет этого достаточно высокая жесткость статических нагрузочных характеристик;

– хорошая возможность реализации автоматического управления и регулирования скорости исполнительных механизмов;

– надежность работы и эксплуатации.

Недостатки: Эти приводы имеют сложную конструкцию, высокую стоимость изготовления и эксплуатации, а также возможность утечек и необходимость охлаждения рабочей жидкости.

В гидроприводах ПР применяются следующие основные типы гидродвигателей, которые иногда могут сочетаться с различными конструкциями механических передач:

– линейные гидроцилиндры с поступательным движением штока;

– поворотные гидродвигатели с ограниченным углом поворота;

– гидромоторы.

Все элементы гидро- и пневмоприводов стандартизованы и содержаться в справочной литературе.

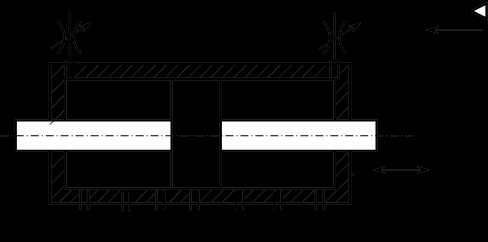

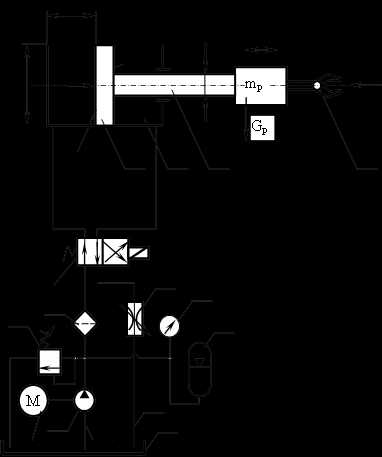

В отличие от пневмодвигателей, для гидродвигателей предусмотрен блок питания, который входит в состав ПР. Он содержит гидронасос, дроссели, фильтры, регуляторы давления и другие устройства (рис. 15).

Схема гидродвигателя: элементы и параметры

Рис. 15 – Схема гидродвигателя

Гидродвигатель ПР содержит поршень 1, цилиндр двустороннего действия 2, шток 3 с рукой и захватным устройством 4. Подача и отвод масла выполняется гидрозолотником 5. В состав гидродвигателя также входят манометр 6, аккумулятор 7, дроссель 8 (регулируется скорость перемещения выходного звена – руки ПР), сливной трубопровод 9 и бак 10, а также заборный трубопровод 11, гидронасос 12, электродвигатель13, предохранительный клапан 14 и фильтр 15.

К числу основных параметров гидродвигателя относятся: эффективные площади поршня в рабочей F1 и сливной F2 полостях; ход поршня S; текущая координата x; скорость V и ускорение поршня а; масса mp руки ПР; давление масла в рабочей р1 и сливной р2 полостях; эффективные площади сечений трубопроводов в рабочей f1 и сливной f2 магистралях; диаметры поршня D и штока d; движущая сила РД и сила нагрузки РН.

Сила нагрузки определяется аналогично пневмодвигателю по формуле:

(15)

где Рт – суммарная сила трения в направляющих;

Ри – сила инерции, Ри = mрd2x/dt2

G – вес всех подвижных частей, если цилиндр расположен вертикально. Знак «+» при опускании поршня, знак «–» – при подъеме.

Движущая сила складывается из силы сопротивления и силы нагрузки:

(16)

где Рс – сила сопротивления масла в сливной магистрали, определяется произведением давления масла и площади поршня в сливной полости гидроцилиндра: .

Выбор основных параметров гидродвигателя, по которым может производится окончательный подбор марки и модели ПР, производится следующим образом.

При движении поршня вправо.

В этом случае размеры цилиндра ПР связаны эмпирической зависимостью:

(17)

Размеры D и d подставляются в мм., а F1 и F2 получаются в см2.

Движущаяся сила определяется по формуле:

(18)

где kт – коэффициент, учитывающий потери на трение, kт = 09…0,98.

Рд подставляется в ньютонах, р – в мегапаскалях.

Расход масла и скорость поршня связаны зависимостями:

(19)

где Q – расход, л/мин;

V – скорость, м/мин.

При движении поршня влево:

; (20)

; (21)

. (22)

При заданном соотношении скоростей V1 и V2 (когда V1 < V2 и количество поступающего в цилиндр масла const) диаметр штока находят из выражения:

(23)

где D и d – в мм, а V1 и V2 – в м/мин.

Диаметр поршня D и его длину L выбирают из условий из условий компоновки узла ПР. Обычно рекомендуется L/D = 18…20, а для больших перемещений L/D>>18…20.

Параметры поворотного лопастного двигателя выбирают на основе следующих соотношений.

Движущий момент (в Нм) на выходном валу:

(24)

где р1 и р2 – давление в напорной и сливной полостях, МПа;

b – ширина лопасти, мм;

D и d – размеры гидродвигателя.

Угловая скорость (рад/с) поворота выходного вала:

(25)

где Q – расход масла, л/мин.

Параметры гидромотора выбирают на основе следующих соотношений.

Движущий момент на выходном валу:

(26)

где q – рабочий объем гидромотора, см3;

р1 и р2 – давление в напорной и сливной магистралях, МПа.

Частота вращения выходного вала (мин –1) определяется по формуле:

(27)

где Q – расход масла, л/мин.

Электрический привод.

Особенности, достоинства и недостатки

В последнее время в мировой и отечественной практике применения ПР электрический привод находит все большее применение. Их не применяют только в роботах, предназначенных для работы во взрывоопасных средах и для работы с машинами, оснащенными гидросистемами, по соображениям унификации.

Электроприводы новых серий ПР – это приводы с высокомоментными двигателями постоянного тока, бесколлекторными двигателями постоянного тока, силовыми шаговыми двигателями и реже асинхронными двигателями.

Особенностями электроприводов ПР являются расширенный диапазон малых моментов (всего до 0,05 Нм), повышенная максимальная частота вращения (до 15 × 103 об/мин), уменьшенная инерция двигателей, возможность встраивания в ЭД электромагнитных тормозов и различных датчиков, а также механических и волновых передач.

Основные достоинства применения электроприводов в ПР следующие:

– компактная конструкция двигателей;

– высокое быстродействие;

– равномерность вращения;

– высокий крутящий момент при максимальной скорости;

– высокая степень надежности;

– широкий диапазон регулирования по скорости и позиционированию, а также изменению моментов нагрузки;

– возможность длительной работы в заторможенном режиме;

– высокая точность срабатывания, которая обеспечивается применением цифровой измерительной системы и высокоточных импульсных датчиков;

– взаимозаменяемость двигателей;

– компактная конструкция различных преобразователей;

– низкий уровень шума и вибрации и доступность электроэнергии.

Недостатки применения электроприводов в ПР следующие:

– ограниченное использование во взрывоопасных средах;

– зависимость скорости выходного звена от внешней , что приводит к необходимости создания дополнительных контуров регулирования привода;

– наличие дополнительной кинематической цепи между электродвигателем и рабочим органом ПР.

Функциональна схема электропривода

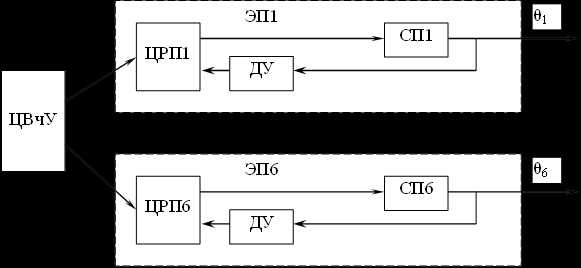

Электропривод современного ПР представляет собой комплекс приводов, каждый из которых управляет отдельной степенью подвижности. Рассмотрим на примере электроприводного ПР модели HdS05/06 (фирма GdA, Германия) наиболее распространенную функциональную схему (Рис. 16).

Рис. 16 – Функциональная схема управления электромеханического робота модели HdS05/06.

Данный ПР обладает шестью степенями подвижности, обозначенными на схеме как θ1…θ6. Все шесть электроприводов (ЭП1…ЭП6) управляются от общего центрального вычислительного устройства (ЦВчУ) системы программного управления (СПУ) ПР. Центральное вычислительное устройство выдает сигналы на цифровые регуляторы положения (ЦРП1….ЦРП6) отдельных приводов. Цифровые регуляторы положения управляют сервоприводами (СП1…СП6) в соответствии с сигналами ЦВчУ и датчиков угла (ДУ), например, кодовых датчиков угла с фотоэлектрическим преобразованием.

Одним из наиболее сложных и ответственных элементов в электроприводном ПР является сервопривод (СП).

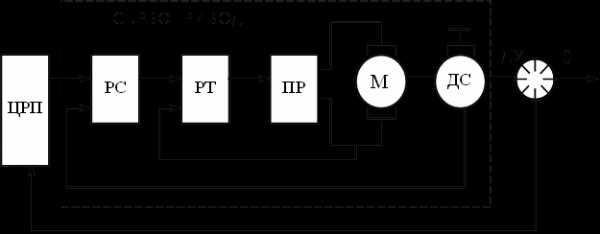

Функциональная схема сервопривода ПР приведена на рис. 17.

Рис. 17 – Функциональная схема сервопривода ПР.

Данная схема представляет собой аналогово-цифровую систему автоматического управления, в которой сочетаются преимущества комбинированной аналоговой системы, работающей по принципу трехконтурной системы подчиненного регулирования, с достоинствами цифровой системы (высокая точность и удобство программирования).

Первый контур образован двигателем (М) с преобразователем (ПР) и регулятором тока (РТ). Во второй контур входят датчик скорости (ДС) и регулятор скорости (РС). В состав третьего контура дополнительно входят датчик угла (ДУ) и цифровой регулятор положения (ЦРП).

В качестве регуляторов скорости и тока в ПР чаще всего используются аналоговые, а в последнее время – и цифровые, операционные усилители с помощью которых легко реализуется практически любой требуемый закон управления. Датчик скорости также может быть как аналоговым, так и цифровым.

В ряде случаев применение датчика скорости не требуется, т.к. сигнал об изменении скорости может быть вычислен в цифровом регуляторе положения (ЦРП) путем дифференцирования сигнала с датчика угла (ДУ)

Таким образом анализ функциональных схем, приведенных на рис.16 и рис. 17, показывает, что независимо от конкретной схемы электропривод ПР состоит из следующих элементов:

– исполнительного элемента (двигателя);

– преобразователя;

– регуляторов тока, скорости и угла;

– и датчиков обратной связи по току, скорости и углу.

Современные тенденции развития робототехники таковы, что позволяют выпускать сервоприводы, которые конструктивно объединяют двигатель, преобразователь, датчики и регуляторы скорости и тока.

3. Исполнительные приводы роботов

3.1. Основные требования и классификация приводов

Исполнительные приводы выполняют функции мышечной системы роботов. Привод промышленного робота включает в себя двигатель, систему управления, передаточные механизмы, тормозные устройства, датчики обратной связи и коммуникации, необходимые для передачи энергии к приводам и для передачи сигналов управления и обратной связи.

Развитие приводов робота шло по пути совершенствования известных ранее приводных устройств для выполнения более сложных работ в рамках единой исполнительной системы. Так, в первых роботах двигатель привода размещался за пределами манипулятора, а силовые воздействия передавались (с помощью тросов или зубчатых передач) на соответствующие звенья механической руки. Сейчас, в основном, все конструкции роботов снабжены приводами, размещенными непосредственно на звеньях манипуляторов. Такое расположение особенно выгодно для приводов небольшой мощности, т.е. при небольшой грузоподъемности робота.

К приводам исполнительных устройств робота по сравнению с приводами для других видов техники предъявляется ряд специфических требований: минимальные габаритные размеры и высокие энергетические показатели, обеспечивающие большую величину отношения выходной мощности к массе; возможность работы в peжиме автоматического управления и регулирования с обеспечением оптимальных законов разгона и торможения при минимальном времени переходных процессов; быстродействие; малая погрешность позиционирования. Традиционными для всех типов приводов являются требования надежности, простоты конструкции и эксплуатации, низкой стоимости.

Исполнительные приводы роботов классифицируют прежде всего по типу используемого силового элемента (двигателя). В зависимости от используемого вида энергии приводы подразделяют на гидравлические, пневматические, электрические и комбинированные.

Известны также и другие признаки классификации приводов (по принципу действия, по виду обратной связи, по характеру управляющего сигнала). Классификация приводов ПР приведена на рис. 3.1.

Целесообразность применения того или иного привода всегда является задачей, где приходится рассматривать многие аспекты, а именно: технические характеристики, условия эксплуатации, стоимость, массовость применения, ресурс и др. Как показывает практика, в настоящее время около 40 % всех современных роботов имеют электрический привод, 40 % - пневматический и 20 % -- гидравлический.

В последние годы происходит быстрое увеличение числа роботов, основанных на электроприводах. Гидравлический привод используется в промышленности при грузоподъемности более 25-30 кг, пневматический и электрический - до 25-30 кг.

Характер проектирования приводов ПР существенным образом зависит от закладываемых схемных решений, так как они определяют не только будущую конструкцию привода, но и его принцип действия, методику расчетных работ. Поэтому представляется целесообразным классифицировать исполнительные приводы роботов по принципу действия. Различают приводы разомкнутые (без обратной связи между выходным сигналом и управляющим воздействием) и замкнутые (с обратной связью).

В последнем случае имеем дело с системой автоматического управления, в которой выходная величина с помощью обратной связи воспроизводит с определенной точностью входную величину, характер изменения которой заранее неизвестен. Такие системы обычно называют следящими системами, а применительно к приводам - следящими системами исполнительных приводов или просто системами приводов робота.

По виду обратной связи системы приводов роботов можно подразделить на четыре основных типа: позиционные, скоростные, силомоментные и комбинированные. Системы приводов позиционного типа предназначены для отработки звеньями манипулятора непрерывно меняющегося входного напряжения» Достоинствами систем этого типа являются значительное усиление механической мощности при отсутствии реакции на задающее устройство, малые значения статической и динамической ошибок системы, высокая надежность и т.д.

В скоростных системах сигнал ошибки управляет скоростями звеньев или рабочего органа манипулятора, а в системах с управлением по усилию - разностью давлений в силовом элементе. Комбинированные следящие системы приводов представляют собой сочетание, например, позиционной и скоростной систем, работающих на одно звено. Комбинированными называют также системы, объединяющие в себе замкнутый и разомкнутый контуры.

Все многообразие следящих приводов, независимо от их построения, в зависимости от характера управляющих сигналов, передаваемых от одного элемента системы к другому, можно подразделить на четыре основные класса:

-- непрерывные, в которых сигналы на входе и на выходе всех элементов системы привода представляют собой непрерывные функции;

-- импульсные (или с квантованием по времени), в которых сигнал на выходе по крайней мере одного из элементов системы представляет собой последовательность импульсов, амплитуда, длительность или частота повторения которых зависят от сигнала на входе этого элемента в отдельные (дискретные) моменты времени;

-- релейные (или с квантованием по уровню), в которых сигнал на выходе по крайней мере одного из элементов системы изменяется скачком всякий раз, когда сигнал на его входе проходит через некоторые фиксированные значения, называемые пороговыми;

-- релейно-импульсные или кодово-импульсные, в которых происходит квантование сигнала как по времени, так и по уровне.

К кодово-импульсным относятся системы, содержащие в своем контуре цифровые вычислительные устройства, такие кодово-импульсные системы называют цифровыми.

Требования к следящим системам приводов робота, относящихся к системам автоматического управления, можно подразделить на четыре категории: требования к запасу устойчивости системы; к величине ошибок в установившемся состоянии или к статической точности; к поведению системы в переходном процессе (эти требования обычно называются условиями качества); к динамической точности системы, т.е. к величине ошибок при наличии непрерывно изменяющихся воздействий.

Создание следящих систем исполнительных приводов, удовлетворяющих этим требованиям, является задачей динамического синтеза следящих систем, решаемой методами теории автоматического управления.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453