Ремонт двигателя внутреннего сгорания

Ремонт двигателей внутреннего сгорания

Если вы ограничены в средствах и у вас далеко не новая машина, но очень необходима вам каждый день именно как средство передвижения, естественно вы её ремонтируете сами, я же свою очередь хочу поделиться с вами практическими советами.В этой статье я хочу рассказать о ремонте двигателя, пожалуй, самого сложного механизма в автомобиле. Но настолько ли сложен этот ремонт, как кажется. Уверяю вас всё не так страшно. Я не буду заострять внимание на марке конкретного автомобиля, потому что основные моменты, на которых я хочу заострить внимание, у всех двигателей одинаковы. Будь это 4-х, 6-ти, 12-ти цилиндровый двигатель, есть отличия в конструктивных особенностях, значительно не влияющих на технологию ремонта. И так двигатель начал расходовать масло, лампочка аварийного давления загорается на холостых оборотах, заметно снизилась мощность двигателя, проверив компрессию в цилиндрах, вы убедились что намного ниже нормативного значения мало того что и во всех цилиндрах значительно отличается друг от друга. Все это говорит о том что двигатель может скоро выйти из строя и его необходимо ремонтировать, тем более если уже появился стук или что более страшно заклинил коленчатый вал. С чего начать. Конечно же, двигатель необходимо снять с автомобиля. Разобрать и тщательно его вычистить и промыть каждую деталь, не ленитесь не торопитесь. Весь нагар и грязь должны быть удалены, потому что если это все останется после переборки, то значительно снизит моторесурс вашего отремонтированного двигателя. По поводу разборки, при снятии шкивов, шестерен не используйте молоток и зубило, если не расколите, то непременно погнёте, используйте съёмники. Разбирая двигатель необходимо ставить свои метки на крышках коленвала (накерните их точками по ходу двигателя на первой крышке одну точку, на второй две и так далее), таким же образом отметьте шатуны, выставите по меткам положение коленвала относительно распредвала и убедитесь что метки хорошо читаются. Для чего это нужно. Конечно же, на крышках стоят порядковые номера, но очень часто встречаешься с тем что они либо плохо читаются, либо на разных крышка стоят одинаковые номера, либо номера пропущены, либо на шестерне или звёздочке коленвала метки вообще отсутствуют. При сборке двигателя это может вызвать серьёзные затруднения.

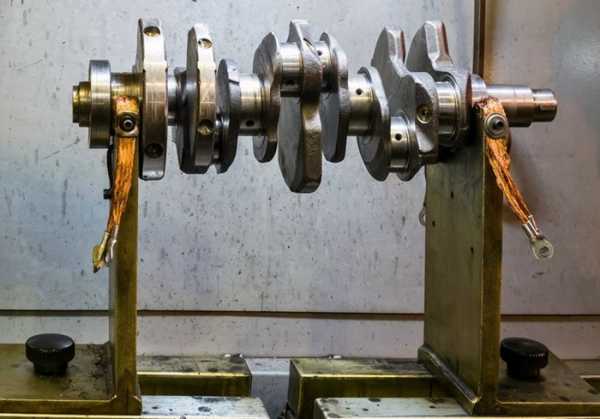

Гильзы поршневой группы и коленчатый вал имеют несколько ремонтных размеров, поэтому подлежат ремонту и для этого необходимо обратиться к токарю. Промерив, он скажет, возможен ли их дальнейший ремонт. Если гильзы на двигателе съёмные их растачивать нецелесообразно, потому что приобретение ремонтных поршней и стоимость расточки будут дороже стоимости новой поршневой группы. Если у вас блок цельный, то токарь скажет, под какой размер поршней он сможет расточить цилиндры. Вам будет необходимо приобрести поршня и отдать их токарю, потому что он по ним будет растачивать гильзы цилиндров. После того как токарь закончил свою работу детали снова необходимо вымыть, так как абразив и стружка во время шлифовки и расточки попала в масляные каналы и их надо удалить. Теперь более тщательно необходимо прочистить коленвал. У него имеются технологические заглушки, если они резьбовые то их откручиваем, если стоят пробки, их выбиваем, для повторного применения они не пригодны. Прочищаем коленвал, как правило, он очень сильно забит нагаром. Ставим на место заглушки. К этому нужно подойти очень ответственно, резьбовые заглушки имеют свойство откручиваться во время работы, протягивайте тщательно, если на резьбе остался нагар, то он не даст до конца закрутить заглушку. Новые пробки забиваются оправкой диаметром соответствующему внутреннему диметру пробки, убедитесь, что они сели на своё место и защелкнулись, посадочное место пробок также тщательно должно быть очищено от нагара.

Переходим к ремонту головки блока цилиндров. Здесь немного сложнее без опыта слесарных работ и специального инструмента эту работу сделать нельзя. Но всё зависит от степени изношенности деталей головки блока. Для начала необходимо рассухарить клапана. Визуально определяем выработку фасок клапанов наличие раковин, если выработку нельзя устранить при притирке клапанов, то фаски необходимо расточить на специальном станке. Также в случае необходимости придётся шарожить седла клапанов, для этого будет необходим набор зенкеров. Для Использования зенкеров также необходимы определённые навыки, очень важно не нарушить соосность направляющей втулки и седел клапанов. При сильном износе направляющих втулок также необходима их замена. Единственное что хочу подчеркнуть, при покупке новых втулок они должны быть на0.05-0.07 миллиметра быть больше диаметра старых в противном случае вы их не запрессуете, если меньше 0.05 в процессе работы они просто вывалятся. В руководствах по ремонту для каждого автомобиля, детально описаны методы проведения ремонта, всевозможные допуски для каждого конкретного автомобиля. Хочу обратить ваше внимание на притирку клапанов. Многие притирают их при помощи дрели, соединяя клапан и дрель через бензошланг, это может нарушить соосность соприкосаемых поверхностей. Я пользуюсь старым дедовским способом. Под клапан ставится не жесткая пружина так чтобы клапан выступал из седла. На клапан либо приклеивается клеем, либо сажается на горячую смолу резинка толщиной 2-3 смс пазом и при помощи коловорота клапан притирается к седлу, тут очень важен момент проворачивать клапан при притирке необходимо в момент удара клапана о седло. После притирки клапанов устанавливаем маслоотражательные колпачки, ставим пружины прижимные тарелки и сухари при помощи специального приспособления

Следующим этапом устанавливаем поршня на шатуны. На что здесь нужно обратить внимание. Поршня должны устанавливаться строго по направлению двигателя на них есть либо надпись перед либо надпись назад либо направление указано стрелкой это очень важно. Шатуны также имеют своё направление относительно направления двигателя здесь необходимо обратиться к руководству по ремонту либо сделать свои пометки при разборке двигателя. Соединяются шатун и поршень посредством поршневого пальца. В случае если палец, плавающий он должен свободно входить в верхнюю шейку шатуна при этом никаких люфтов и биений быть не должно в противном случае необходимо поменять втулку шатуна. В домашних условиях вы этого сделать не сможете, здесь обязательно необходимо обратиться к услугам ремонтного предприятия. В поршень палец вставляется с небольшим натягом, поэтому его необходимо нагреть, достаточно поместить поршень в кипяток. Вставив пальцы, установите стопорные кольца в проточки боковых бабышек поршня. В случае если палец фиксированный, как правило в верхней шейки шатуна, шатун необходимо нагреть до 2500 С лучше конечно в печи но как правило это делается резаком. Поршень также нагревается то температуры 70-80 С.

Теперь наша задача установить поршневые кольца. Они так же имеют направление установки. Кольца имеют проточки либо по внутреннему диаметру кольца либо по внешнему . Если по внутреннему диаметру проточка то кольцо ставится проточкой вверх если проточка по наружному диаметру то кольцо ставится проточкой вниз. Компрессионные кольца чугунные верхнее кольцо хромированное. Маслосъёмные кольца имеют различную конструкцию, устанавливайте их согласно прилагаемым к ним инструкциям.

Устанавливаем коленвал. Располагаем блок двигателя вертикально вверх. Берём коренные вкладыши. Здесь обязательно проверяем размер вкладышей, на каждом вкладыше, если он ремонтный обязательно выбит ремонтный размер, под который токарь отшлифовал вал. Иногда бывает что номер, стоящий на упаковке не соответствует содержимому. Кроме того, обратите внимание на сами вкладыши, они разные на одних внутренняя поверхность ровная на других есть проточка вдоль всего вкладыша, не перепутайте вкладыши, с проточкой устанавливаются в блок двигателя, а вкладыши с ровной плоскостью ставятся в крышки. На вкладыше имеется замки, они должны попасть в пазы, предусмотренные в постели блока и крышек. После того как мы установили вкладыши в блок двигателя устанавливаем коленвал предварительно смазав вкладыши моторным маслом которое мы будем в дальнейшем использовать. На разных моделях двигателей устанавливаются кольца осевого смещения, или полукольца осевого смещения, либо полукольца изготовлены заодно со средним вкладышем коленчатого вала. В случае если это кольца их сразу устанавливают на коленчатый вал, и укладывают вал вместе с кольцами, Полукольца устанавливают в пазы блока и крышки после укладки вала. После того как вал уложен, устанавливаем вкладыши в крышки и ставим крышки на свои места. Здесь очень важно не перепутать крышки местами, и не менее важно, чтобы вкладыши были расположены по отношению друг к другу замок к замку, в противном случае вал заклинит сразу, либо при запуске, что приведёт в негодность блок и вал. Установив правильно крышки, притягиваем крепёжные болты равномерно в несколько приёмов, согласно карты затягивания болтов для каждой модели двигателя. Финишную затяжку необходимо произвести динамометрическим ключом, с усилием, предусмотренным для вашей модели двигателя. Это тоже очень важно, потому что, не используя динамометрический ключ, вы не сможете притянуть болты равномерно, что скажется на дальнейшей работе вашего двигателя. При укладке вала, если распредвал расположен в блоке двигателя, необходимо совместить метки шестерни коленвала и шестерни распредвала, либо метки паразитной шестерни. Если распредвал расположен в головке блока метки совмещаются позднее при установке цепи или ремня газораспределительного механизма.

Устанавливаем поршня с шатунами. Предварительно в нижнюю головку шатуна устанавливаем вкладыш. Каждый шатун должен быть установлен на своё место. Для того чтобы сжать поршневые кольца, используем оправку, её можно изготовить самому из тонкой полосы металла. Вставляем шатун с поршнем через гильзу цилиндра сверху, зажав предварительно кольца оправкой, и незабываем при этом о направлении поршня. После того как оправка подошла к верхней кромке цилиндра, несильным, но резким ударом по поршню, здесь необходимо использовать деревянную проставку, осаживаем поршень в гильзу цилиндра. Удары ни в коем случае не должны быть сильными, чтобы не повредить кольца. Если оправка прижата плотно и равномерно поршень легко входит в цилиндр. Подводим нижнюю головку шатуна под шейку коленвала и устанавливаем крышку шатуна. Здесь очень важно чтобы вкладыши в шатуне и крышке расположились замок к замку и не в коем случае нельзя перепутать крышки от других шатунов. Затяжку крышек шатунов необходимо производить при помощи динамометрического ключа, что обеспечит равномерность затяжки и будет приложено усилие, допущенное для данной модели двигателя.

Теперь мы можем установить головку блока цилиндров. Предварительно ставим прокладку. На некоторых моделях двигателей, поставив её наоборот, с первого взгляда не заметишь ошибки. Поэтому внимательно следите, затем чтобы отверстие масляного канала в блоке двигателя совпало с отверстием на прокладке, как правило, оно имеет металлическую или резиновую окантовку. После этого устанавливаем головку блока цилиндров, затяжку болтов производим в несколько этапов, согласно порядка затяжки болтов, это очень важно для каждой модели двигателя он свой. Затяжку необходимо производить динамометрическим ключом, с усилием, предусмотренным для вашей модели двигателя. Устанавливаем рокера и распредвал. Крышки седел распредвала необходимо притягивать равномерно по всей плоскости в противном случае одна из них обязательно лопнет. Если распредвал расположен в блоке, то тоже самое относится к валу коромысел.

Устанавливаем цепь или ремень ГРМ по меткам. Здесь возможны различные варианты в зависимости от модели вашего двигателя. После этого устанавливаем переднюю крышку, масляный насос, некоторые забывают о нём, и закрываем поддон, устанавливаем маховик, диск сцепления и корзину. После этого устанавливаем двигатель на автомобиль.

Данная статья не является непосредственным руководством по ремонту вашего двигателя. В ней я старался показать основные этапы ремонта, чтобы вы имели о нем представление. Как видите, сложного ничего нет, основная проблема это ошибки, которые допускаются при проведении работ. На основные и самые грубые я указал в статье. Поэтому не спешите, проверяйте каждый свой шаг, и тогда отремонтированный вами двигатель будет служить вам долго и надежно.

Ремонт типовых деталей двигателей внутреннего сгорания

Категория:

Ремонт дорожных машин

Ремонт типовых деталей двигателей внутреннего сгорания

Срок службы двигателей дорожных машин обусловливается долговечностью его ответственных деталей, к которым отнесем следующие детали, восстанавливаемые в ремонтной практике: блок цилиндров, цилиндры, головка блока, шатуны, поршневые пальцы, коленчатый вал, распределительный вал, клапаны.

Ремонт блоков цилиндров. Блоки цилиндров дизельных двигателей изготавливают из серого чугуна твердостью НВ 180—240 со вставными мокрыми гильзами. Основными дефектами блоков цилиндров являются: трещины в рубашке охлаждения; пробоины; коробление поверхности сопряжения с головкой блока; износ или нарушение соосности гнезд под вкладыши коренных подшипников; износ отверстий под втулки толкателей и втулки распределительного вала; износ резьбовых отверстий.

Трещины и пробоины в зависимости от их размера и места расположения заделывают сваркой, постановкой заплат на болтах или заклепках, синтетическими материалами, пайкой латунью. Сварку лучше вести холодным способом, используя железо-никелевые электроды Ц4-ЗА. При этом не происходит отбеливание чугуна, а сварной шов хорошо обрабатывается обычным режущим инструментом. Сварку применяют для заделки трещин в более нагруженных местах.

При короблении верхней плоскости блока цилиндроь более 0,15 мм производят шлифовку на плоскошлифовальных или вертикально-сверлильных станках, используя специальное приспособление.

После обработки привалочной плоскости необходимо с той же установки углубить на такой же размер выточки под бурты гильз цилиндров.

При износе или нарушении соосности гнезд под вкладыши коренных подшипников вследствие износа и деформации крышек и поверхностей постелей опорные поверхности крышек шлифуют на плоско-шлифовальном станке, уменьшая высоту на 0,3—0,5 мм. Затем крышки устанавливают на место, затягивают гайками и растачивают гнезда на станке РР-4 или на универсальных горизонтально-расточных станках типа 2613 или 2А613.

Восстанавливают соосность путем расточки гнезд на увеличенные ремонтные размеры (через 0,25 мм) с постановкой вкладышей увеличенного наружного размера.

Можно восстанавливать изношенные поверхности отверстий под вкладыши, нанося на них составы на основе эпоксидных смол.

При небольшом износе отверстий под втулки толкателей и втулки распределительного вала иногда можно ограничиться постановкой в эти гнезда деталей нормальных размеров, используя эпоксидную смолу.

При большом износе гнезда растачивают на расточных станках, запрессовывают в них втулки увеличенных по наружному диаметру размеров и развертывают эти втулки до нормальных размеров.

При износе и срыве резьбы в отверстия рекомендуется ставить резьбовые переходные втулки, проволочные вставки или ступенчатые шпильки с резьбой увеличенного размера.

После ремонта блоки цилиндров подвергают гидравлическому испытанию.

Ремонт гильз цилиндров. Гильзы цилиндров изготовляют из легированного чугуна СЧ21-40 с последующей термической обработкой. Твердость внутренней рабочей поверхности гильз должна быть не ниже HRC 40.

Основной дефект гильз — износ внутренней (рабочей) поверхности. Цилиндры при изнашивании приобретают овальность и конусность, поэтому их восстановление сводится к получению правильной цилиндрической формы рабочей поверхности и приданию ей надлежащего качества.

При износах цилиндров и увеличении зазора в сопряжении цилиндр — поршень выше допустимого их растачивают и хонингуют на следующий увеличенный ремонтный размер, после чего комплектуют по размерным группам с поршнями соответствующего диаметра.

Гильзы блоков тракторных двигателей имеют по одному ремонтному размеру Р1, увеличенному на 0,7 мм. Для всех автомобильных двигателей устанавливают в основном три ремонтных размера с интервалом 0,5 мм. Растачивают цилиндры на специальных вертикально-расточных станках типов 278Н, РП2, 2В-697, В68П. Гильзы растачивают в специальных приспособлениях. Расточенные гильзы и цилиндры подвергают окончательной обработке (доводке) хонингованием или раскаткой. Хонингование проводят на специальных вертикально-доводочных станках типа 3833М абразивными или алмазными брусками, закрепленными в специальной головке. Устройство станка обеспечивает автоматическое вращательное и возвратно-поступательное движение головки, заданное увеличение ее диаметра (разжим) за каждый цикл подъема и опускания.

Изношенные цилиндры блоков последнего ремонтного размера восстанавливают постановкой сухой гильзы, изготовленной из титано-медистого или марганцовистого чугуна. В расточенный блок запрессовывают гильзу, вновь ее растачивают и хонингуют на нормальный размер.

Рекомендуется гильзы перед запрессовкой охлаждать, а блок подогревать.

Ремонт головок цилиндров. Головки цилиндров дизельных двигателей изготавливают из серого или легированного чугуна марок СЧ24-44, СЧ15-32 и др. Основные дефекты головок цилиндров: трещины в рубашке охлаждения, трещины в перемычках между клапанными гнездами, деформация привалочных плоскостей, износ или срыв резьбы в резьбовых отверстиях, износ клапанных гнезд, нарушение посадок втулок клапанов в головке.

Процесс заделки трещин в рубашке охлаждения головок цилиндров аналогичен процессу заделки трещин в блоках цилиндров.

Трещины в перемычках между клапанными гнездами фрезеруют на горизонтально-фрезерном станке и заваривают ацетилено-газовой сваркой (горячий способ) или электродуговой сваркой (холодный способ).

При короблении более 0,15 мм плоскость прилегания к блоку фрезеруют и шлифуют с минимальным снятием металла.

При износе резьбы в отверстиях головки цилиндров резьбу шпилек смазывают клеем на основе эпоксидной смолы и шпильки завинчивают в резьбовые отверстия. При срыве резьбы в отверстиях головок эти отверстия рассверливают, нарезают увеличенную (ремонтную) резьбу и ставят ступенчатые шпильки.

Изношенные отверстия под свечи (в головках карбюраторных двигателей) ремонтируют постановкой переходных резьбовых втулок.

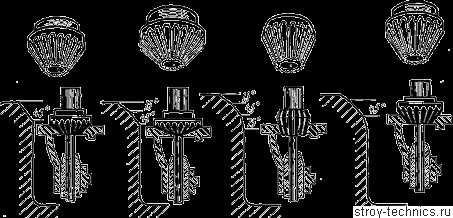

Рис. 83. Последовательность фрезерования клапанного гнезда

Износ клапанных гнезд является наиболее частой неисправностью головки цилиндров. При небольших износах клапанов и гнезд герметичность сопряжения может быть восстановлена притиркой клапанов к гнездам. При больших износах клапанных гнезд их ремонтируют, восстанавливая геометрическую форму, ширину фаски и ее расположение. Наиболее распространенным способом ремонта таких гнезд является фрезерование (рис. 83). Для этого применяют набор специальных фрез (зенковок). Черновой фрезой с углом 45 °Снимают слой металла на фаске гнезда до выведения следов износа. При этом ширина фаски увеличивается. Для того, чтобы уменьшить ширину фаски, нижнюю часть ее подрезают фрезой с углом 75°, а верхнюю — фрезой с углом 15°. Чистовой фрезой с углом 45° зачищают поверхность фаски и доводят окончательно ее ширину до требуемой величины.

Фрезерование производят вручную или на сверлильном станке. После фрезерования гнезд для обеспечения плотного прилегания к ним клапанов при сборке головки требуется притирка фаски клапана к гнезду. Притирку производят вручную при помощи специальной дрели или коловорота, пневматической дрелью или на притирочных станках, применяя пасту ГОИ.

Для предварительной проверки качества притирки клапанов на фаску клапана через 30—40° по окружности наносят карандашом метки, вставляют клапан в гнездо и провертывают его 2—3 раза. При удовлетворительной притирке метки должны стереться. При большом утопании клапана гнезда восстанавливают кольцеванием. Для кольцевания гнездо растачивают на сверлильном станке специальным прибором. Кольцо обычно изготовляют из чугуна, имеющего идентичный химический состав с основной деталью-головкой. Наружный диаметр кольца выдерживают таким, чтобы при запрессовке в гнездо создать натяг в пределах 0,20—0,25 мм.

Перед запрессовкой кольцо смазывают насыщенным раствором нашатыря. Кольцо запрессовывают в гнездо до упора на гидравлическом прессе. Затем гнезда обрабатывают комплектом конусных фрез, как указано выше.

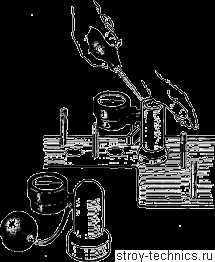

Посадку втулок клапанов в головках блока восстанавливают клеевым составом на основе эпоксидной смолы без наполнителя. Состав наносят на втулки перед их запрессовкой. После окончания ремонта головки блока цилиндров испытывают на герметичность под давлением 0,4 МПа (4 кгс/см2) в течение 5 мин. Течь воды и потение при этом не допускаются. Плотность прилегания клапанов к гнездам в собранной головке проверяют специальным пневматическим прибором (рис. 84).

Рис. 84. Прибор для проверки качества притирки

Проверить герметичность прилегания клапана к гнезду можно, заливая во впускные и выпускные окна головки блока керосин. В течение 3 мин керосин не должен просачиваться через сопряжение фаска гнезда —фаска головки клапана.

Ремонт клапанов. Основные дефекты клапанов: износ фаски тарелки, стержня по диаметру и торцу, прогиб стержня.

Изношенный торец стержня шлифуют на станке типа СШК до выведения следов износа.

При износе стержня по диаметру его шлифуют до уменьшенного ремонтного размера, восстанавливают хромированием или остали-ванием с последующим шлифованием до номинального размера. Фаску тарелки шлифуют после шлифования стержня до выведения неровностей. В результате неоднократного шлифования рабочей фаски высота цилиндрического пояска головки клапана уменьшается. Согласно техническим условиям она должна быть не менее 0,5 мм. Прогиб стержня клапана устраняют правкой на ручном прессе или при помощи приспособления.

Ремонт шатунов. Шатуны изготавливают из сталей 40, 45, 45Г, 45Г2 и других марок. Шатуны проходят термическую обработку — улучшение. Основные их дефекты: изгиб и скручивание, износ поверхностей отверстий верхней и нижней головок, поверхностей по плоскости разъема крышки, износ отверстий и опорных поверхностей под гайки и головки шатунных болтов.

Изгиб и скручивание шатуна устраняют правкой на специальных приспособлениях (рис. 85).

На некоторых ремонтных предприятиях после правки шатун подвергают термостабилизации. Для этого его нагревают до температуры 400—450 °С, выдерживают в течение 0,5—1 ч, после чего охлаждают на воздухе.

Рис. 85. Правка шатунов: а — изогнутых; б — скрученных; 1 — приспособление; 2 — шатун; 3 — разводной винт; 4 — рычаги; 5—упорные накладки; 6 — зажимные гайки; 7 — тиски

Изношенную внутреннюю поверхность верхней головки шатуна растачивают на ремонтный размер и затем запрессовывают втулку увеличенного размера или омедненную. Изношенную поверхность отверстий нижних головок шатунов восстанавливают растачиванием с последующим хонингованием под номинальный размер. Чтобы создать припуск для растачивания, с плоскостей разъема шатуна и крышки снимают слой металла на фрезерных станках.

При значительных износах поверхности отверстий нижнюю головку шатуна в сборе с крышкой наплавляют в среде углекислого газа или вибродуговым способом. Затем отверстия растачивают на расточных или токарных станках.

На некоторых ремонтных заводах изношенные поверхности нижней и верхней головок шатуна, а также поврежденные плоскости разъема шатуна с крышкой восстанавливают осталиванием с последующей механической обработкой поверхностей.

Изношенные опорные поверхности под гайки и головки шатунных болтов фрезеруют до выведения следов износа. После фрезерования при сборке нижней головки шатуна следят, чтобы отверстие для шплинта шатунного болта не выступало за торцовую поверхность гайки. В противном случае поверхности наплавляют, а затем фрезеруют до нормального размера.

Опорные поверхности в крышке фрезеруют на вертикально-фрезерном станке концевой фрезой, а в шатуне — на горизонтально-фрезерном станке дисковой трехсторонней фрезой.

Ремонт поршневых пальцев. Поршневые пальцы изготовляют из стали 12ХНЗА, наружную поверхность подвергают цементации на глубину 0,8—1,3 мм. Твердость цементованной поверхности HRC 58.

Поршневые пальцы изнашиваются в сопряжениях с втулкой шатуна и с бобышкой поршня. Изношенные поршневые пальцы восстанавливают централизованно хромированием или раздачей с последующей термообработкой.

Изношенные поршневые пальцы ремонтного размера восстанавливают шлифованием до нормального размера.

Незначительно изношенные кулачки перешлифовывают с сохранением профиля кулачка. При этом высота подъема клапана не изменяется.

При значительном износе кулачков они могут быть восстановлены вибродуговой наплавкой или наплавкой электродами Т-590 и Т-620 на станках с копировальным приспособлением.

При необходимости наплавленный слой закаливают. После наплавки кулачки предварительно обрабатывают шлифовальным кругом по шаблону, а затем их подвергают круговому шлифованию по копиру с сохранением профиля.

Реклама:

Читать далее: Ремонт топливной аппаратурыКатегория: - Ремонт дорожных машин

Главная → Справочник → Статьи → Форум

Ремонт ДВС (Двигателей внутреннего сгорания) своими руками

В независимости от сложности и надежности автомобильного двигателя каждый из них имеет свой определенный ресурс – со временем детали мотора изнашиваются.

Ремонт ДВС (двигателей внутреннего сгорания) требуется преждевременно, если силовой агрегат выходит из строя вследствие небрежной эксплуатации. Причиной поломки мотора может послужить:

- перегрев;

- недостаточный уровень масла в картере двигателя;

- эксплуатация автомобиля в тяжелых дорожных условиях или с нарушением скоростного режима;

- установка деталей ненадлежащего качества;

- неквалифицированная сборка.

Чаще всего капитальный ремонт ДВС производится в специализированных автосервисах, но не так редко движки ремонтируют автовладельцы и своими руками – многое зависит от сложности силового агрегата.

Капитальный ремонт ДВС своими руками

Выполняя капитальный ремонт двигателя самостоятельно, водитель должен рассчитывать свои силы, так как ремонт ДВС — дело непростое, требует определенных знаний, слесарных навыков, внимательности и аккуратности. В каждой модели двигателя есть свои конструктивные особенности, и при ремонте силового агрегата их необходимо учитывать.

Любой капитальный ремонт ДВС состоит из следующих операций:

- снятие;

- разборка;

- дефектовка (отбраковка деталей, подлежащих замене);

- шлифовка коленчатого вала;

- притирка клапанов головки блока;

- сборка;

- установка мотора;

- запуск;

- регулировка;

- обкатка.

После ремонта двигателя необходимо первое время эксплуатировать автомобиль с минимальными нагрузками:

- ездить на небольших скоростях, желательно не больше 80 км/ч;

- не перегружать багажник, салон или кузов;

- не давать больших оборотов двигателю.

Трудоемкость ремонтных работ зависит от типа двигателя – на грузовиках капремонт занимает больше времени и физических усилий. Безусловно, капитальный ремонт ДВС таких грузовых автомобилей, как ГАЗ, КАМАЗ или ЗИЛ продлится дольше, чем капремонт ВАЗ, к тому же для ремонта больших двигателей необходимо соответствующее по площади помещение.

В каждой модели двигателя есть свои нюансы:

- наиболее слабые места;

- особенности разборки и сборки.

Дальше в этой статье мы рассмотрим возможные слабые места двигателей легковых автомобилей Форд, Мазда, Ниссан, Мерседес и Тойота, в конце обратим внимание на некоторые особенности ремонта моторов отечественного производства – ГАЗ и ВАЗ.

Двигатели Форд

Среди современных фордовских ДВС различают три основных типа двигателей – Split Port, Duratec и Zetec, в основном все легковые автомобили Ford (Focus, Mondeo, Fusion и др.) оснащаются моторами объемом 1,4/1,6/1,8/2,0 л. Все фордовские ДВС сами по себе очень надежные, без проблем выхаживают свой положенный ресурс (не менее 250 тыс. км), и чаще всего выходят из строя раньше времени по вине самих водителей.

Все двигатели Duratec имеют цепной привод, Zetec бывают только с ременной передачей ГРМ. «Зэтековские» моторы на Фордах встречаются двух типов:

Усовершенствованный вариант ДВС Zetec-SE был разработан компаниями Mazda и Yamaha, он отличается от стандартного Zetec E расположением коллекторов – системы впуска и выпуска расположены на противоположных сторонах двигателя. На моторе Zetec-SE впервые был применен пластиковый впускной коллектор.

Split Port – этот мотор чисто американской разработки, сам ДВС и запасные части к нему производятся только в Америке. Среди всех типов двигателей Форд модификация Split Port является самой проблемной, основной болезнью является вылет седел головки блока из-под клапанов. Вылетающее седло разбивает поршни, нередко при этом повреждается сама ГБЦ, и ремонт получается достаточно дорогим.

Двигатели Mercedes

В линейке силовых агрегатов легковых автомобилей Mercedes много различных типов двигателей, наиболее популярными являются бензиновые моторы:

- четырехцилиндровые M111;

- шестицилиндровые M112 и М104;

- восьмицилиндровые M113.

ДВС M111 и М104 – рядные, отличаются высокой надежностью и большим ресурсом, правда, M111 несколько шумноват в работе. ДВС M112 и M113 имеют V-образное расположение цилиндров – у этих моторов отмечается повышенный расход масла, возможно расслаивание демпфера шкива коленчатого вала на пробеге ближе к 100 тыс. км.

По сравнению с двигателями Форд моторы автомобилей Mercedes в основном более объемные, например, ДВС модификации М119 Е50 – пятилитровые, V-образные, восьмицилиндровые. Моторы M119 отличаются небольшим ресурсом цепей – детали требуют замены в среднем на пробеге 100-150 тыс. км. Другие проблемы с моторами М119 возникают редко, и если вовремя менять цепной привод на таком двигателе, он без «капиталки» может проходить до 500 тыс. км.

Двигатели Ниссан

Все модели двигателей Nissan в целом зарекомендовали себя с положительной стороны, но характерные «болезни» все же у них имеются:

- на многих моделях движков цепь растягивается после 150 тысяч километров пробега;

- при перегреве достаточно быстро выходит из строя головка блока цилиндров.

В основном бензиновые моторы нареканий у автовладельцев не вызывают, наиболее проблемными на «Ниссане» являются дизельные моторы с объемом свыше 2,8 л. ДВС RD28 (2,8 л) не терпит перегрева, в первую очередь на дизеле выходит из строя ГБЦ (в головке блока появляются трещины). На силовом агрегате ZD30 случаются другие проблемы:

- прогорают поршни третьего или четвертого цилиндров;

- довольно часто пробивает прокладку ГБЦ;

- от перегрева быстро выходит из строя турбина.

Двигатели Mazda

На автомобилях Mazda достаточно часто встречаются двигатели производства Форд, в частности, двухлитровый мотор на машине Мазда-3 аналогичен силовому агрегату, установленному на Форд Мондео. Еще на модели автомобилей Мазда RX7 и RX8 ставились роторно-поршневые моторы собственной разработки японского концерна, но силовые агрегаты не получили большой популярности в России – эти движки имеют небольшой ресурс, и уже на пробеге около 100 тыс. км нуждаются в капитальном ремонте.

Среди «маздовских» ДВС широкое распространение получили моторы серии Z – это ряд 4-цилиндровых бензиновых двигателей объемом от 1,3 до 1,6 л. Все силовые агрегаты Z-двигателей 16-клапанные, рядные, с двумя распредвалами в головке БЦ. Блок цилиндров может быть отлит как из чугуна (модели Z5, ZL и ZM), так и из алюминия (Z6, ZY, ZJ), этими моторами комплектуются машины Mazda-323, Mazda-3, Mazda Demio. У ДВС Z-серии нет гидрокомпенсаторов, и клапана на них регулировать приходится достаточно часто. Также у этих моторов возникают и другие проблемы:

- из-за неисправных заслонок впускного коллектора возникает «дизельный» звук;

- выход из строя клапана EGR из-за некачественного топлива.

В целом моторы Z надежные, цепь ГРМ меняется на пробеге не ранее чем 200-250 тыс. км.

Двигатели Тойота

Двигатели Тойота

Силовые агрегаты компании Toyota отличаются высокой надежностью, за все время существования компании на легковые автомобили устанавливались силовые агрегаты различных объемов и модификаций, для удобства все «тойотовские» двигатели разделяются по сериям:

- A (наиболее известные модели 4A-FE, 7A-FE,);

- E (самые популярные двигатели – 4E-FE, 5E-FE);

- G (1G-FE);

- GR;

- S (получили наибольшее распространение 3S-FE и 4S-FE);

- VZ;

- ZZ.

Еще различных серий очень много, и в основном все силовые агрегаты вполне удачные по своей конструкции и надежности. Но среди моторов Тойота есть и не слишком ДВС, в частности, не с лучшей стороны себя зарекомендовала серия V-образных ДВС VZ, среди их недостатков отмечается:

- выход из строя головок блока цилиндров (появление у них трещин вследствие перегрева);

- повышенный расход масла;

- достаточно большое потребление топлива.

Двигатели ГАЗ

На автомобили Горьковского автозавода устанавливаются двигатели производства ЗМЗ, последнее время грузовой и коммерческий транспорт ГАЗ комплектуется силовыми агрегатами УМЗ, ЯМЗ, Cummins. Двигатели серии ЗМЗ-402 уже сняты с производства, но достаточно много различного транспорта с этими моторами ездить на дорогах нашей страны и за рубежом.

Основные проблемы ЗМЗ-402:

- течь масла с заднего сальника;

- повышенный расход масла;

- необходимость частой регулировки клапанов.

Сзади коленчатого вала на 402-ой мотор устанавливается сальниковая набивка, чтобы свести течь масла к минимуму, необходимо на стыки уплотнителей нанести маслостойкий герметик.

Основная проблема ДВС ЗМЗ 405/406 – достаточно небольшой срок службы цепей ГРМ, детали газораспределительного механизма нуждаются в замене примерно через 70-80 тыс. км пробега. Есть в ГРМ 406 двигателей большой плюс – при обрыве цепей клапана в головке блока не гнутся, и поэтому замена деталей цепного привода обходится не слишком дорого. На двигатель Ульяновского моторного завода нареканий довольно много, у него отмечаются следующие недостатки:

- повышенный угар масла через поршневые кольца;

- склонность к перегреву, и как следствие, выход из строя головки блока и поршневой группы;

- небольшой общий ресурс – нередко моторы «капиталят» уже на первой сотне тысяч километров пробега.

Турбодизель Cummins считается отличным двигателем с высокими техническими характеристиками, и этот мотор:

- экономично расходует топливо;

- обладает хорошей динамикой;

- способен пробежать 500 тыс. км без капремонта.

Но заявленный изготовителем ресурс Cummins отрабатывает не всегда, у турбдизеля есть свои недостатки:

- от некачественного топлива быстро выходят из строя форсунки;

- из-за неисправности вискомуфты происходит перегрев ДВС.

Двигатели ВАЗ

Силовые агрегаты вазовского производства относительно надежны и не критичны к качеству применяемого топлива, особенно «всеядны» 8-клапанные движки. При нормальной эксплуатации моторы ВАЗ обладают неплохим ресурсом – если ДВС не перегревать и не перегружать, он беспроблемно пробежит 200 тыс. км и более. Чтобы мотор отходил свой положенный срок, необходимо:

- заливать качественное моторное масло от известных производителей (синтетическое или полусинтетическое);

- не превышать скоростной режим;

- своевременно проводить ТО (замена масла – через каждые 10 тыс. км);

- с периодичностью через каждые 60 тыс. км производить замену ремня ГРМ.

Последнее время на вазовские автомобили в основном устанавливаются моторы моделей:

Все ДВС имеют объем 1,6 л, и, к сожалению, на всех перечисленных моделях, кроме 11183, при обрыве ремня ГРМ клапана встречаются с поршнями. Удары клапанов о поршни во время обрыва ременного привода ГРМ доставляет немало хлопот – в некоторых случаях выходит из строя головка блока, разрушаются поршни. 8-клапанный мотор ВАЗ-11183 самый простой и беспроблемный из всех перечисленных, но он и самый маломощный.

Материалы: http://avtobrands.ru/remont-dvs-dvigatelej-vnutrennego-sgoraniya/

Владельцы автомобилей знают, если из выхлопной трубы пошел голубоватый дым и расход моторного масла резко вырос, значит, пора делать капремонт силового агрегата. Обычно в процедуру капитального ремонта входит растачивание поршневых цилиндров и установка поршней, имеющих немного больший размер. Такая «перезагрузка» позволяет мотору пройти еще несколько сот тысяч километров. Но все это подходит для более старых двигателей, а что же требуется делать владельцам автомобилей с современными двигателями?

Старые методы здесь точно не помогут, С одной стороны получается, что такие двигателя являются одноразовыми, но с другой стороны - нет безвыходных ситуаций. Давайте разберемся, целесообразно ли выполнять капитальный ремонт современного мотора.

Обычно производители таких агрегатов предусматривают выпуск ремонтных комплектов для коленчатого вала и поршней. Компаниям – производителям выгодно, чтобы автомобилисты не ремонтировали их агрегаты, а сразу покупали новые, но тут появилась и обратная сторона медали – современные моторы стали более долговечными. Отметим, что применение таких известных препаратов как никасил и алюсил, позволяет минимизировать износ внутренних деталей мотора даже после двух — трех сотен тысяч километров пробега. Однако, бывают и такие ситуации, когда мотор выходит из строя не по причине естественного износа. Вы можете столкнуться с результатами сильного перегрева, залеганием поршневых колец, детонацией агрегата и т.д. Давайте разберемся, что делать в этих случаях.

Один из вариантов ремонта – приобретение шот-блока (блок цилиндров вместе с коленчатым валом и поршнями). Существенный минус такого варианта – стоимость замены.

Следующий способ – изготовление гильз требуемого размера. В этом случае нужно очень точно вымерять требуемый размер и не ошибиться с ним при механической обработке заготовки. Гильзование блока стоит доверять лишь проверенным мастерам, имеющим соответствующую репутацию.

Кроме того, можно ремонтировать один или несколько поршней, которые вышли из строя, путем растачивания гильз и установкой индивидуальных поршней. Изготовление поршней также нужно доверить проверенному мастеру, так как подобная работа требует предельной точности.

Многие производители начали изготавливать блоки силовых агрегатов из алюминия. Такая тенденция связана с тем, что алюминий легче, чем чугун. К тому же он имеет большую теплопроводность, а соответственно и лучший теплоотвод. Так же, немалым плюсом является то, что поршни и блок цилиндров изготавливаются из одного типа материала, а это уже говорит о том, что при нагревании блок и поршни будут получать одинаковую нагрузку.

Следует отметить, что не все подобные блоки двигателей изготавливаются из чистого алюминия, встречаются еще блоки со специальным покрытием – алюсил, никасил или же с плазменным напылением.

Покрытие никасил-алюминий весьма дорогое в производстве, но очень долговечное. Его сейчас используют для блоков двигателей автоболидов Формулы – 1. Алюсил – это алюминий с небольшим добавлением кремния (более 17% от общей массы). Данный сплав имеет большую прочность, а само производство блоков из этого сплава намного дешевле. Однако данные агрегаты боятся перегревов и попадания инородных твердых частиц в поршневую систему.

Плазменное напыление применяется пока что очень редко, так как технология производства далека еще до совершенства.

Способы ремонта

К силовым агрегатам, изготовленным из алюминия, также не выпускают ремонтных комплектов. В случае если один из цилиндров такого двигателя получит повреждения, можно приобрести шот-блок или же заказать ремонтный размер всех деталей поршневой группы. Правда, не все так просто, весьма сложно найти профессиональных исполнителей, которые способны восстановить внутреннее покрытие блока по технологии алюсила. Проще пойти по другому пути, проведя гильзование алюминиевого блока. Можно установить чугунные гильзы, подобрав их по размеру. Отметим, что сейчас у нас это самый распространенный способ ремонта алюминиевых двигателей. Нужно лишь найти подходящую чугунную гильзу и расточить ее до требуемого размера.

В завершении хочется добавить, что большинство новых двигателей изготавливаются с использованием современных технологий. Если вы сможете найти качественные запасные части и профессионального исполнителя, то возможно у вас получится дать вторую жизнь поврежденному двигателю.

Материалы: http://autoremka.ru/dvigatel/remont-sovremennyih-dvigateley.html

Современные технологии позволяют выполнить капитальный ремонт ДВС и восстановить даже самые безнадежные моторы.

В нашей предыдущей статье мы писали о том, что в связи с экономическим кризисом и подорожанием импортных запасных частей вновь становится актуальным и экономически целесообразным капитальный ремонт двигателей внутреннего сгорания (ремонт ДВС). В этой статье мы расскажем об основных методах и технологиях, которые применяются при восстановлении поврежденных и изношенных частей двигателя.

Перед проведением капитального ремонта двигателя автомобиля выполняют его полную разборку, после чего все детали моют и дефектуют. Это является обязательным условием для обеспечения высокого качества результата ремонта ДВС, так как продукты износа и части поврежденных деталей могут попасть в рубашку охлаждения или перекрыть масляный канал, что приведет к повторному выходу из строя отремонтированного двигателя.

Блок цилиндров перед началом ремонта проверяют в специальной опрессовочной ванне на наличие скрытых трещин. Выявленные неглубокие повреждения ремонтируемого двигателя автомобиля сначала рассверливают до основания при помощи фрезы, после чего проваривают металлом. С помощью сварки заделывают и пробитые шатуном отверстия в блоке ремонтируемого ДВС, а также восстанавливают поврежденные перегородки между цилиндрами. Стоить отметить, что блоки из алюминия и алюминиевых сплавов варить легче, чем чугунные, так как у них более низкая температура плавления. Отверстия в блоках из чугуна устраняют при помощи чугунных заплаток.

Расточка блока цилиндров

Изношенные или поврежденные стенки цилиндров растачивают до ремонтного размера и используют поршни и поршневые кольца большего диаметра. Но такой способ ремонта ДВС применим только для моторов, завод-изготовитель которых при конструировании сделал запас, позволяющий выполнить расточку блока цилиндров.

Изношенные или поврежденные стенки цилиндров растачивают до ремонтного размера и используют поршни и поршневые кольца большего диаметра. Но такой способ ремонта ДВС применим только для моторов, завод-изготовитель которых при конструировании сделал запас, позволяющий выполнить расточку блока цилиндров.

В гильзованных блоках цилиндров гильзы выпрессовывают и устанавливают новые. Ремонт ДВС, для которых производитель этого не предусмотрел, выполняется следующим образом: сначала необходимо расточить цилиндр, а далее запрессовать чугунную гильзу с диаметром под стандартный поршень для каждого отсека. В случае если блок цилиндров ремонтируемого двигателя автомобиля изготовлен из алюминиевого сплава и имеет небольшую толщину стенок между цилиндрами, то чугунная гильза еще и усиливает конструкцию.

В гильзованных блоках цилиндров гильзы выпрессовывают и устанавливают новые. Ремонт ДВС, для которых производитель этого не предусмотрел, выполняется следующим образом: сначала необходимо расточить цилиндр, а далее запрессовать чугунную гильзу с диаметром под стандартный поршень для каждого отсека. В случае если блок цилиндров ремонтируемого двигателя автомобиля изготовлен из алюминиевого сплава и имеет небольшую толщину стенок между цилиндрами, то чугунная гильза еще и усиливает конструкцию.

Деформированные при перегреве поверхности блока и головки шлифуют на станке, прокладку при этом подбирают такой толщины, чтобы не изменилась степень сжатия.

Коленвал и шлифовка

Поврежденные постели коленвала ремонтируемого двигателя автомобиля восстанавливают обработкой на горизонтально-хонинговальном станке. При этом снимают очень тонкий слой металла и обеспечивают идеально ровную ось вращения, что является очень важным условием, так как в противном случае на вал будут действовать неравномерные нагрузки, которые могут привести к его заклиниванию или поломке и полном отказе отремонтированного ДВС.

Поврежденные постели коленвала ремонтируемого двигателя автомобиля восстанавливают обработкой на горизонтально-хонинговальном станке. При этом снимают очень тонкий слой металла и обеспечивают идеально ровную ось вращения, что является очень важным условием, так как в противном случае на вал будут действовать неравномерные нагрузки, которые могут привести к его заклиниванию или поломке и полном отказе отремонтированного ДВС.

Дефектовку коленчатого вала проводят как визуальным осмотром и измерениями, так и с помощью различных технических средств. Довольно интересным методом проверки коленвала является магнитная дефектоскопия:

- коленчатый вал устанавливают на две опоры с обмотками разных полярностей;

- на поверхность наносят специальное масло;

- после коленвал посыпают металлическим порошком.

Магнитное поле, которое создается при прохождении тока через вал, позволяет обнаружить скрытые трещины вала, т.к. над ними характерно выстраиваются частицы порошка.

Обнаруженные неглубокие повреждения на шейках устраняют шлифовкой коленвала, при этом для ремонтируемого ДВС подбирают вкладыши необходимых размеров. Если оригинальных ремонтных деталей нет, то их заменяют на неоригинальные, а иногда изготавливают самостоятельно под требуемые размер.

При ремонте двигателя автомобиля изгибы коленчатого вала правят на специальном прессовом оборудовании. При большом износе шеек на них наваривают ленту, изготовленную из высокопрочного сплава, после чего коленвал шлифуют под размер вкладышей. В такой же способ восстанавливают поврежденные от выработки поверхности под сальниками. Во время ремонта ДВС восстановлению подлежат также и сломанные шпоночные соединения.

Описанный метод не применяют для коленчатых валов дизелей, т.к. они работают при более высоких нагрузках, которые приходятся на детали кривошипно-шатунного механизма. Покупать новый коленвал придется только в случае наличия на нем больших трещин.

Поршневая группа – замена поршней?

При капитальном ремонте двигателя автомобиля замена поршней может быть необязательной, если остаточная толщина их стенок и днища позволяет выполнить восстановление. Однако производители поршней не предоставляют ремонтных размеров и предприятия, которые специализируются на ремонте ДВС, могут рассчитывать только на свой личный опыт.

На поврежденном от удара о клапан днище поршня делают цековки. Если не удается найти кольца подходящего размера для поршня ремонтируемого двигателя автомобиля, то под них немного растачивают канавки.

Не заменяя поршней, на прессовом станке выравнивают и сами шатуны, а под поршневой палец устанавливают новую втулку.

Проверку головки блока цилиндров (ГБЦ) выполняют так же, как и самого блока – в опрессовочной ванне. Для того чтобы расширились скрытые трещины, в нее наливают горячую воду, после чего закрывают все технологические отверстия и под избыточным давлением подают воздух в рубашку охлаждения. В случае наличия трещин в соответствующем месте будет видно пузырьки воздуха.

Проверку головки блока цилиндров (ГБЦ) выполняют так же, как и самого блока – в опрессовочной ванне. Для того чтобы расширились скрытые трещины, в нее наливают горячую воду, после чего закрывают все технологические отверстия и под избыточным давлением подают воздух в рубашку охлаждения. В случае наличия трещин в соответствующем месте будет видно пузырьки воздуха.

Восстановление ГБЦ, как и блока цилиндров, выполняют при помощи сварки. После чего вновь проводится проверка головки блока ремонтируемого ДВС в опрессовочной ванне.

Другие возможные технологические операции при капитальном ремонте двигателя автомобиля:

- Направляющие втулки клапанов меняют на ремонтные (если такие есть) или изготавливают самостоятельно.

- Чрезмерно изношенные седла клапанов растачивают, а на их место запрессовывают новые.

- Изогнутые распредвалы выравнивают на прессовом станке. Как правило, трещин на них не бывает.

- Постели, как и в блоке цилиндров, растачивают на специальном станке. После чего на опорные поверхности валов наваривают ленты металла и выполняют шлифовку.

Разработанные за долгое время технологии ремонта позволяют восстановить практически любой двигатель с повреждениями самой разной сложности. Но не стоит забывать, что капитальный ремонт – дело не дешевое и прежде чем начать выполнение работ, необходимо провести экономические расчеты, ведь возможно гораздо дешевле будет приобрести новый силовой агрегат.

Похожие материалы (по тегу)

Изготовленный из специальной армированной пластмассы двигатель способен совершить революцию в сфере.

Двухмассовые маховики гасят колебания двигателя, предохраняют коробку передач, а также снижают уровень.

После нескольких попыток автомастеров выполнить ремонт автомобиля, его двигатель вообще перестал.

Предоставление услуг по капитальному ремонту двигателей вновь становится актуальным на рынке.

В марте 2017 года на Женевском автосалоне состоится премьера Toyota Yaris с двигателем, работающим как за циклом.

Материалы: http://info-parts.ru/component/k2/item/3288.html

Капитальный ремонт ДВС – как это делается сегодня?

Современные технологии позволяют выполнить капитальный ремонт ДВС и восстановить даже самые безнадежные моторы.

В нашей предыдущей статье мы писали о том, что в связи с экономическим кризисом и подорожанием импортных запасных частей вновь становится актуальным и экономически целесообразным капитальный ремонт двигателей внутреннего сгорания (ремонт ДВС). В этой статье мы расскажем об основных методах и технологиях, которые применяются при восстановлении поврежденных и изношенных частей двигателя.

Перед проведением капитального ремонта двигателя автомобиля выполняют его полную разборку, после чего все детали моют и дефектуют. Это является обязательным условием для обеспечения высокого качества результата ремонта ДВС, так как продукты износа и части поврежденных деталей могут попасть в рубашку охлаждения или перекрыть масляный канал, что приведет к повторному выходу из строя отремонтированного двигателя.

Блок цилиндров перед началом ремонта проверяют в специальной опрессовочной ванне на наличие скрытых трещин. Выявленные неглубокие повреждения ремонтируемого двигателя автомобиля сначала рассверливают до основания при помощи фрезы, после чего проваривают металлом. С помощью сварки заделывают и пробитые шатуном отверстия в блоке ремонтируемого ДВС, а также восстанавливают поврежденные перегородки между цилиндрами. Стоить отметить, что блоки из алюминия и алюминиевых сплавов варить легче, чем чугунные, так как у них более низкая температура плавления. Отверстия в блоках из чугуна устраняют при помощи чугунных заплаток.

Расточка блока цилиндров

Изношенные или поврежденные стенки цилиндров растачивают до ремонтного размера и используют поршни и поршневые кольца большего диаметра. Но такой способ ремонта ДВС применим только для моторов, завод-изготовитель которых при конструировании сделал запас, позволяющий выполнить расточку блока цилиндров.

Изношенные или поврежденные стенки цилиндров растачивают до ремонтного размера и используют поршни и поршневые кольца большего диаметра. Но такой способ ремонта ДВС применим только для моторов, завод-изготовитель которых при конструировании сделал запас, позволяющий выполнить расточку блока цилиндров.

В гильзованных блоках цилиндров гильзы выпрессовывают и устанавливают новые. Ремонт ДВС, для которых производитель этого не предусмотрел, выполняется следующим образом: сначала необходимо расточить цилиндр, а далее запрессовать чугунную гильзу с диаметром под стандартный поршень для каждого отсека. В случае если блок цилиндров ремонтируемого двигателя автомобиля изготовлен из алюминиевого сплава и имеет небольшую толщину стенок между цилиндрами, то чугунная гильза еще и усиливает конструкцию.

В гильзованных блоках цилиндров гильзы выпрессовывают и устанавливают новые. Ремонт ДВС, для которых производитель этого не предусмотрел, выполняется следующим образом: сначала необходимо расточить цилиндр, а далее запрессовать чугунную гильзу с диаметром под стандартный поршень для каждого отсека. В случае если блок цилиндров ремонтируемого двигателя автомобиля изготовлен из алюминиевого сплава и имеет небольшую толщину стенок между цилиндрами, то чугунная гильза еще и усиливает конструкцию.

Деформированные при перегреве поверхности блока и головки шлифуют на станке, прокладку при этом подбирают такой толщины, чтобы не изменилась степень сжатия.

Коленвал и шлифовка

Поврежденные постели коленвала ремонтируемого двигателя автомобиля восстанавливают обработкой на горизонтально-хонинговальном станке. При этом снимают очень тонкий слой металла и обеспечивают идеально ровную ось вращения, что является очень важным условием, так как в противном случае на вал будут действовать неравномерные нагрузки, которые могут привести к его заклиниванию или поломке и полном отказе отремонтированного ДВС.

Поврежденные постели коленвала ремонтируемого двигателя автомобиля восстанавливают обработкой на горизонтально-хонинговальном станке. При этом снимают очень тонкий слой металла и обеспечивают идеально ровную ось вращения, что является очень важным условием, так как в противном случае на вал будут действовать неравномерные нагрузки, которые могут привести к его заклиниванию или поломке и полном отказе отремонтированного ДВС.

Дефектовку коленчатого вала проводят как визуальным осмотром и измерениями, так и с помощью различных технических средств. Довольно интересным методом проверки коленвала является магнитная дефектоскопия:

- коленчатый вал устанавливают на две опоры с обмотками разных полярностей;

- на поверхность наносят специальное масло;

- после коленвал посыпают металлическим порошком.

Магнитное поле, которое создается при прохождении тока через вал, позволяет обнаружить скрытые трещины вала, т.к. над ними характерно выстраиваются частицы порошка.

Обнаруженные неглубокие повреждения на шейках устраняют шлифовкой коленвала, при этом для ремонтируемого ДВС подбирают вкладыши необходимых размеров. Если оригинальных ремонтных деталей нет, то их заменяют на неоригинальные, а иногда изготавливают самостоятельно под требуемые размер.

При ремонте двигателя автомобиля изгибы коленчатого вала правят на специальном прессовом оборудовании. При большом износе шеек на них наваривают ленту, изготовленную из высокопрочного сплава, после чего коленвал шлифуют под размер вкладышей. В такой же способ восстанавливают поврежденные от выработки поверхности под сальниками. Во время ремонта ДВС восстановлению подлежат также и сломанные шпоночные соединения.

Описанный метод не применяют для коленчатых валов дизелей, т.к. они работают при более высоких нагрузках, которые приходятся на детали кривошипно-шатунного механизма. Покупать новый коленвал придется только в случае наличия на нем больших трещин.

Поршневая группа – замена поршней?

При капитальном ремонте двигателя автомобиля замена поршней может быть необязательной, если остаточная толщина их стенок и днища позволяет выполнить восстановление. Однако производители поршней не предоставляют ремонтных размеров и предприятия, которые специализируются на ремонте ДВС, могут рассчитывать только на свой личный опыт.

На поврежденном от удара о клапан днище поршня делают цековки. Если не удается найти кольца подходящего размера для поршня ремонтируемого двигателя автомобиля, то под них немного растачивают канавки.

Не заменяя поршней, на прессовом станке выравнивают и сами шатуны, а под поршневой палец устанавливают новую втулку.

ГБЦ

Проверку головки блока цилиндров (ГБЦ) выполняют так же, как и самого блока – в опрессовочной ванне. Для того чтобы расширились скрытые трещины, в нее наливают горячую воду, после чего закрывают все технологические отверстия и под избыточным давлением подают воздух в рубашку охлаждения. В случае наличия трещин в соответствующем месте будет видно пузырьки воздуха.

Проверку головки блока цилиндров (ГБЦ) выполняют так же, как и самого блока – в опрессовочной ванне. Для того чтобы расширились скрытые трещины, в нее наливают горячую воду, после чего закрывают все технологические отверстия и под избыточным давлением подают воздух в рубашку охлаждения. В случае наличия трещин в соответствующем месте будет видно пузырьки воздуха.

Восстановление ГБЦ, как и блока цилиндров, выполняют при помощи сварки. После чего вновь проводится проверка головки блока ремонтируемого ДВС в опрессовочной ванне.

Другие возможные технологические операции при капитальном ремонте двигателя автомобиля:

- Направляющие втулки клапанов меняют на ремонтные (если такие есть) или изготавливают самостоятельно.

- Чрезмерно изношенные седла клапанов растачивают, а на их место запрессовывают новые.

- Изогнутые распредвалы выравнивают на прессовом станке. Как правило, трещин на них не бывает.

- Постели, как и в блоке цилиндров, растачивают на специальном станке. После чего на опорные поверхности валов наваривают ленты металла и выполняют шлифовку.

Разработанные за долгое время технологии ремонта позволяют восстановить практически любой двигатель с повреждениями самой разной сложности. Но не стоит забывать, что капитальный ремонт – дело не дешевое и прежде чем начать выполнение работ, необходимо провести экономические расчеты, ведь возможно гораздо дешевле будет приобрести новый силовой агрегат.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453