Рычаг продольный передней подвески

Рычаг подвески

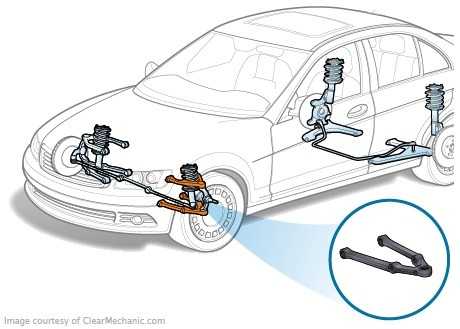

Рычаг – элемент независимой подвески автомобиля. Служит для обеспечения ограниченного движения в вертикальной плоскости колеса, которое он удерживает на месте, не позволяя ему откатиться в сторону.

Виды рычагов подвески

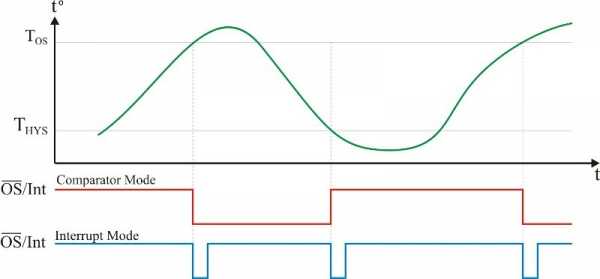

В зависимости от конструкции подвески рычаги делятся на типы по количеству точек крепления. Кроме того, их классифицируют и в зависимости от того, под каким углом они находятся к направлению движения автомобиля. По этому параметру рычаги делят на продольные и поперечные. Чаще всего в независимой подвеске встречаются рычаги А-образной конструкции (их также называют треугольными рычагами), прямые рычаги с двумя точками крепления и Н-образные рычаги, которые представляют собой 2 спаренных простых рычага, имеющих общую перемычку.

Конструкция современного рычага подвески

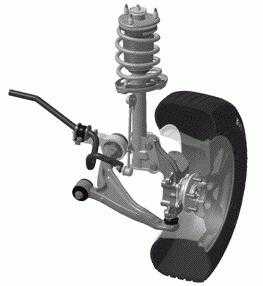

Рычаг – литая продолговатая деталь из легкого сплава с ребрами жесткости, расположенными в продольном направлении, и с приливами на обоих концах. Один конец снабжен цилиндрическим приливом, в который вставлен, вернее, впрессован сайлентблок – деталь, служащая прокладкой при креплении рычага к кузову, раме или подрамнику. Второй конец снабжен кольцеобразным приливом, служащим местом крепления шаровой опоры. Конструкция рычага может варьироваться в зависимости от инженерного решения подвески. Например, прилива под шаровую опору может не быть, так как он выполнен на корпусе самой шаровой опоры, которая прикрепляется к рычагу при помощи болтов и гаек. Кроме того, в задней многорычажной подвеске нередко применяются рычаги с цилиндрическими приливами под сайлентблок на обоих концах.

Пионерами отказа от стальных рычагов были компании Volkswagen и Subaru, начавшие активно использовать легкие сплавы в подвеске своих автомобилей еще в 90-е годы

В подвеске автомобилей, сделанных до начала 2000-х годов, как правило, применялись стальные рычаги. При этом они могут представлять собой либо полую коробчатую структуру (так называемую квадратную трубу), либо структуру с тремя стенками, две из которых служат ребрами жесткости (так называемый швеллер). В более современных конструкциях подвески наблюдается тенденция постепенного отказа от использования стали, с целью снижения как общего веса автомобиля, так и неподрессоренной массы. Пионерами отказа от стальных рычагов в массовых моделях были компании Volkswagen и Subaru, начавшие активно использовать легкие сплавы в подвеске своих автомобилей еще в 90-е годы.

Сайлентблок.

Сайлентблок. Назначение рычага подвески

Назначение рычагов подвески чаще всего зависит от места расположения. Рычаг может быть поперечным, продольным, верхним и нижним. В зависимости от расположения они выполняют разные функции.

Основная особенность треугольного рычага в том, что он работает как в поперечном направлении, в котором он установлен, так и в продольном

Например, задача верхнего рычага передней подвески – удерживать верхнюю часть рулевого кулака, не позволяя прикрепленному к нему колесу завалиться вбок во время движения. Нижний рычаг также частично выполняет эту функцию, помогая верхнему, но при этом он еще и контролирует нижнюю часть стойки МакФерсон, не позволяя ей раскачиваться. Продольные рычаги чаще всего применяются в конструкции задней многорычажной подвески и служат для удержания задних стоек в одном положении при разгоне и ускорении, когда на них воздействуют силы, направленные вдоль оси движения автомобиля.

Поперечный рычаг

Поперечный рычаг Особенности конструкции треугольных рычагов

Конструкция треугольного рычага возникла в процессе работы над созданием упрощенной подвески для недорогих автомобилей. Основная особенность треугольного рычага в том, что он работает как в поперечном направлении, в котором он установлен, так и в продольном. Имея три точки крепления (две точки для крепления к кузову, одна для крепления к кулаку), рычаг может удерживать амортизационную стойку как в поперечном, так и в продольном направлении. Появление такой конструкции обеспечило возможность применения меньшего количества деталей в подвеске, сделав ее более дешевой. Именно поэтому независимая передняя подвеска на треугольных рычагах так популярна.

Особенности эксплуатации рычагов подвески

В целом, рычаг подвески - неприхотливая и долговечная деталь, особенно, если он сделан из стали. Стальные рычаги, в отличие от легкосплавных, подходят для использования в течение нескольких циклов от ремонта до ремонта подвески. При ремонте рычага заменяют шаровую опору и сайлентблок (или два сайлентблока в случае с треугольным или простым продольным рычагом), а сама деталь отправляется на второй или третий срок службы. Легкосплавные же рычаги в большинстве случаев подлежат замене целиком, что увеличивает стоимость ремонта подвески, хотя и несколько упрощает его.

Причиной выходя рычага из строй обычно являются два фактора: механическое воздействие и коррозия

Причиной выходя рычага из строй обычно являются два фактора: механическое воздействие (попадание в яму, ДТП), приводящее к деформации рычага, и коррозия, которая, кстати, легкосплавным рычагам не грозит.

Как устроен передний рычаг подвески?

Передний рычаг подвески – это направляющий элемент ходовой части каждого современного автомобиля. Он обеспечивает соединение и передачу всех сил на кузов транспортного средства.

Данная деталь являет собой устройство, соединенное одним концом с колесом, а вторым – с кузовом. Благодаря данному рычагу осуществляется вертикальное передвижение колес, а также передача их усилий на раму.

Данная деталь являет собой устройство, соединенное одним концом с колесом, а вторым – с кузовом. Благодаря данному рычагу осуществляется вертикальное передвижение колес, а также передача их усилий на раму.

На данный момент различают несколько типов подобных устройств:

- Продольный передний рычаг подвески.

- Поперечный.

- Диагональный.

- Стержневой.

- Треугольный.

Где он устанавливается?

Как правило, этот механизм монтируется на автомобили с независимой подвеской. Дело в том, что у данной ходовой системы нет такой связи между колесами, как у зависимой (колеса соединяются при помощи жестяной балки, поэтому перемещаются автономно друг от друга). В нашем случае подвеска предполагает наличие различных рычагов, связывающих подвешенную часть транспортного средства с колесами. Таким образом, все элементы взаимосвязаны между собой.

К слову, в современном мире все больше производителей отказываются от применения зависимой подвески, так как она не имеет столь высокую степень надежности, как вторая. Поэтому такая технология осталась лишь у отечественного автопрома.

И вернемся к рычагам. Сейчас многие конструкторы имеют дело с многорычажными схемами, обеспечивающими идеальную кинематику шинам, устойчивость и хорошую управляемость автомобилю. Одно колесо может оснащаться двумя и даже четырьмя рычагами. Однако чем больше элементов на одном диске, тем более сложной и дорогостоящей выйдет конструкция. Поэтому автопроизводители стремятся, чтобы на одно колесо приходилось не более пары таких механизмов.

Когда автомобилю требуется замена рычага передней подвески?

Данный элемент может выйти из строя в любую минуту, поэтому, чтобы в дороге не возникало неприятностей, следует регулярно диагностировать указанную деталь на исправность. К счастью, определить ее износ можно самостоятельно. Более того, вся работа не отнимет у вас и пяти минут. Для того чтобы узнать, исправен передний рычаг подвески или нет, следует установить рычаг с шаровым шарниром так, чтоб оправка детали для центровки соприкоснулась с концом пальца шарнира. После этого следует ввести установочные пальцы в крайнее и среднее отверстие. Если это делается без усилий, передний рычаг подвески находится в исправном состоянии. Ежели пальцы входят в отверстие только с усилием, значит, деталь деформирована и подлежит замене. Можно пойти и другим путем – отремонтировать старую. В таком случае приобретается ремкомплект со всеми необходимыми деталями и производится ремонтный процесс.

Сколько стоит автомобильный рычаг передней подвески?

Цена данного устройства напрямую зависит от марки автомобиля. Так, рычаг передней подвески ВАЗа «девятого» и «десятого» семейства стоит около шестисот рублей. На импортный «Рено» та же деталь обойдется как минимум в 3 тысячи рублей.

Продольный рычаг задней подвески

1999 ПросмотровСодержание

- 1 Как это работает?

- 2 Детальный взгляд

- 3 Резюме

Подвеска автомобиля при каждой поездке подвергается неимоверным нагрузкам. Это влияние усиливается тогда, когда качество дорожного полотна ухудшается, механизмам необходимо сдерживать большое число ударов, приходящихся на колеса, и перенимать их на себя. Сегодня мы расскажем все о рычагах задней подвески: как они устроены, из чего изготавливаются и как выглядят.

Как это работает?

Задняя полунезависимая подвеска работает по торсионному типу. Когда одно колесо машины начинает проваливаться в яму или отскакивать от небольшого ухаба, второе колесо, жестко связанное с первым металлическим торсионом и осью, начинает двигаться с той же скоростью и интенсивностью в противоположном направлении.

С одной стороны, добиться желаемого комфорта с такой системой — дело проблематичное. Еще бы, ведь если одно колесо перенимает на себя удар, то его неизбежно придется перенимать и второму, за счет чего почувствуется дискомфорт у пассажиров с обеих частей салона.

Торсион включает в себя пружину, которая встраивается в стержень и работает на скручивание. Как только колесо начинает прижимать ось к раме, пружина сжимается и старается максимально нивелировать крен, который пришелся на машину. За счет этого происходит не просто смягчение удара, а компенсация крена, которая очень важна для поддержания управляемости и должного сцепления с дорогой.

Несмотря на то, что большую часть нагрузки, которая приходится на колеса, на себя перенимает торсион, существуют дополнительные элементы, которые компенсируют продольную и поперечную нагрузку на колесо и максимально стабилизируют его положение. К примеру, продольный рычаг задней подвески не позволяет колесу колебаться в горизонтальной плоскости и удерживает его в одной точке. Поперечные рычаги задней подвески предназначены для того, чтобы не нарушался сход-развал колеса, покрышка всегда имела максимальную площадь соприкосновения с дорожным полотном и оказывалась перпендикулярной ему.

Детальный взгляд

Поперечные рычаги, которые располагаются в узле задней подвески, изнашиваются намного чаще продольных. Это вызвано тем, что вертикальные нагрузки, которые приходится испытывать колесам, намного больше, чем горизонтальные, и для борьбы с ними нужны детали, выполненные из качественных материалов и имеющие действительно надежную конструкцию.

По этой причине на каждую ось приходится по четыре рычага поперечной устойчивости: правый верхний, правый нижний, левый верхний и левый нижний. Правый верхний и правый нижний рычаги, соответственно, работают с тем колесом, которое располагается со стороны пассажира, а левые функционируют исключительно с водительской стороны.

Верхние и нижние рычаги выполняют разные функции, даже несмотря на то, что располагаются в пределах одного узла и служат для стабилизации машины во время движения.

К примеру, когда правое колесо попадает на ухаб, нижний рычаг задней подвески частично сдерживает его продольные колебания, но при этом не допускает и поперечных сдвигов, которые могут привести к внезапной потере управляемости. При этом правое колесо подвергается максимальным нагрузкам, и даже может погнуться диск, тогда как в салоне почувствуется лишь небольшой толчок, который при качественной шумоизоляции не доставит водителю и пассажирам практически никаких неудобств.

Из чего изготавливают рычаги? На старых моделях автомобилей чаще всего можно увидеть детали, выполненные из стали. Такой материал пригоден для ремонта и нередко используется несколько раз на одной и той же машине. Тем не менее в современных авто чаще можно встретить рычаги из легких сплавов. Их ремонт практически невозможен, зато замена неимоверно проста, да и сама деталь стоит сравнительно недорого.

Резюме

Рычаги на задней подвеске необходимы для того, чтобы дополнительно гасить колебания, которые совершают колеса при езде по неровной дороге. Чтобы обеспечить машине необходимый уровень управляемости, рычаги изготавливаются из современных материалов, а их качество достаточно высоко, чтобы максимально снизить риски водителя и повысить его безопасность.

Подвеска. Передние нижние рычаги. — бортжурнал Honda S2000 TudorMotorsport/MAMI rl. 2001 года на DRIVE2

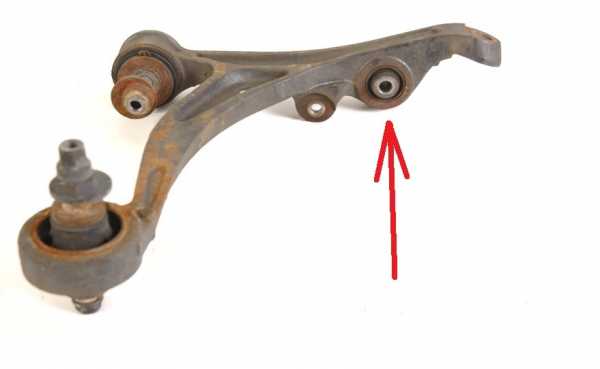

Из всех рычагов подвески передний нижний рычаг, как правило самый нагруженный компонент. Основные критерии в его пректировании/изготовлении – высокая (соответствующая прогнозируемым нагрузкам) прочность, жесткость и малый вес. Для этого необходимо, насколько возожно, уменьшить изгибающие нагрузки (bending loads). Кроме того необходио минимизировать изменения геометрии под нагрузкой.

Оригинальный нижний передний рычаг S2000 прекрасно справляясь с задачами гражданского автомобиля, не совсем соответствует обозначенным выше критериям для гоночного автомобиля.Это отливка весом 5.8кг. Столь значительный вес объясняется тем что крепление пружины/амортизатора расположено так, что создается очень значительная изгибающая нагрузка (отмечено красными стрелками на фото, которое нашел в сети). Это диктует необходимость увеличения сечения (толщины «мяса») в этом месте.

Это не особо помогает, т.к. под нагрузкой основное сопротивление нагрузке происходит в довольно тонком внешнем слое материала, а внутренняя часть кроме веса ничего не добавляет (общеизвестно, что при равном весе труба всегда жестче прутка). Судя по репортам на американских форумах рычаги довольно легко деформируются при излишне жесткой атаке паребиков или езде «по зеленям». По поводу резинок в сайлентблоках, говорить нечего –им положено деформироваться в гражданских машинах, где с нежелательными изменениями геометрии мирятся в угоду комфорту.Существующие решения – установка ШС вместо штатных сайлентблоков в стандартные рычаги

Это решение снимает проблему нежелательных «шевелений», но не решает проблему веса.

Еще есть рычаги японской фирмы IKEYA Formula стоимостью 125000¥ (1300$)

Хотя на американских форумах это считается чем то космическим, но судя по картинкам есть существенные недостатки. Место указанное стрелкой вызывает сомнения в плане прочности/надежности, конструкция в целом вряд ли существенно легче стандартных.

Учитывая то, что имелось на рынке и спроектированную геометрию, учитывающую очень существенное расширение машины, было очевидно, что рычаги надо делать свои. Стандартный рычаг длина ~307мм, новый рычаг 462мм – разница в длине ощутимая.

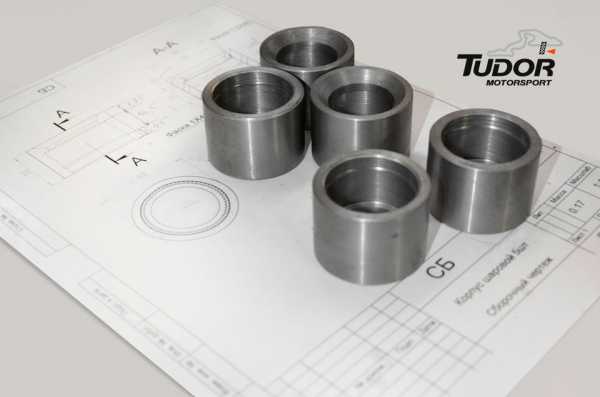

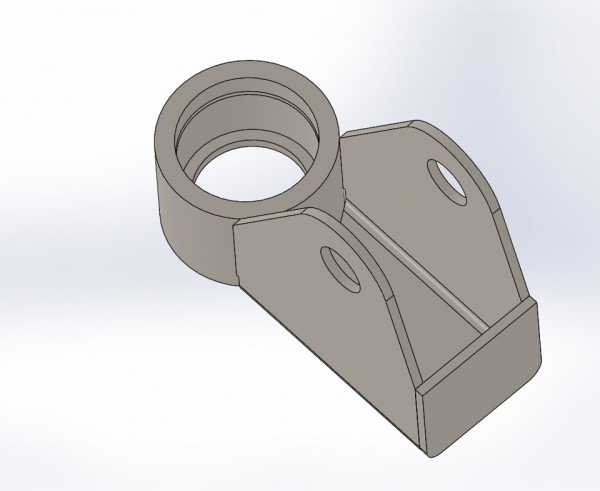

Геометрия подвески уже была готова, оставалось спроектировать сам рычаг и изготовить его. Еще на стадии проектирования геометрии точка крепления амортизатора/пружины была перенесена наружу сократив плечо работающее на изгиб в ~ 3 раза, а так же увеличив motion ratio. В превую очередь выточили корпусы Ш/С из стали EN14 (рекомендована к использованию с трубами из T45) и втулки для ш/с наконечников, которые крепятся к подрамнику.

Крепление амортизатора приваривается непосредственно к корпусу Ш/С (нижняя шаровая опора), образуя жесткую и прочную коробку (сталь S515)

Трубы как бы обнимают эту коробку и корпус Ш/С. Таким образом достигается очень существенная длина шва, а трубы почти избавлены от нагрузки на изгиб.

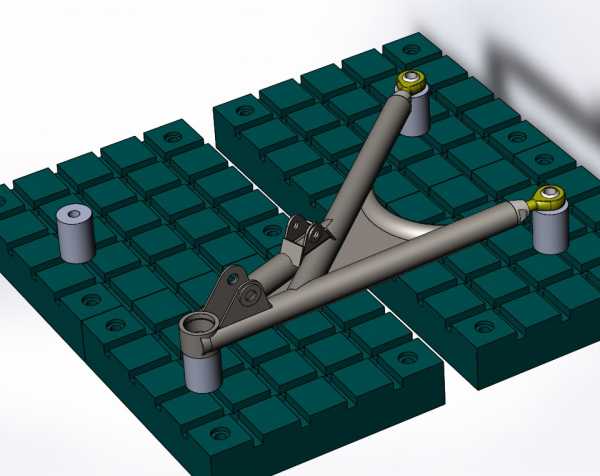

Дальше отфрезеровали торцы труб, установили детали в кондуктор и приступили к сварке.

Кондуктор в CAD

И в реальности

В итоге вот такие рычаги – очень прочные, жесткие и весом 2.8 кг (против 5.8 стандартные)

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453